摘要

前言

在半導體製程中,H2SO4、HF、NH3、IPA、Acetone等化學物質被大量使用。不論是廠務化學品和特殊氣體一次配的供應系統,或是供應至機台端的二次配管路,一但有洩漏的情況發生,進入無塵室的空氣流場中就很容易的被擴散開來 ,對無塵室環境AMC讀值造成很大的傷害,可能會造成設備損壞、產能中斷,嚴重時更可能造成人員受傷,所影響的層面會很劇烈。AMC污染發生時,最有效降低污染的方法便是採取應變處理措施,若能於污染發生即時採取正確適當之應變措施,抑制或侷限洩漏範圍及規模,就能避免污染擴大。

本文會利用現場管理提到的人(Human)、機(Machine)、料(Material)、法(Method)、環(Environments)等五大要素,並參考緊急應變與化學品洩漏救災相關文獻來建立AMC污染應變對策及復原程序,配合TSMC現有的氣體、化學品洩漏緊急應變內控作業流程,使洩漏發生後現場的硬體與環境AMC汙染都可以快速復原。

文獻探討

本文探討重點為AMC污染應變對策及復原程序,故向既有的化學災害救災系統與緊急應變指引借鏡,並參考TSMC現有的氣體、化學品洩漏緊急應變內控作業流程,整合一套專屬於AMC污染現場處理及復原的標準流程,文獻探討如下。

行政院勞工安全委員會勞工安全衛生研究所於永續經營與緊急應變決策支援現場演練研究報告中有提到,災害發生時 ,訓練相關人員進行緊急應變演練與教育訓練是一重要環節。目前尚無完整AMC污染應變對策及復原程序,有鑑於此,透過整合過去AMC污染應變經驗,現場人員編制、救災器材運用、現場復原手法來完成一套緊急應變教材,往後災後發生時可快速進入應變程序。文中提到可導入區域聯防的概念,由應變指揮中心負責統計各區域應變資訊,且緊急應變決策須訂定任務編組、救災器具、支援單位、應變範圍、災變類型、標準作業流程。[1]

化學災害防救一書中有提到,為達預防災害的目的,在應付災害搶救時,需要專業的人員及相關單位的配合,各項檢驗儀器、化學品止漏、處理器材或是災害應變的相關知識更顯得特別重要。其中災害搶救程(H.A.Z.M.A.T),危害辨認(Hazard identification)、行動方案(Action plan)、區域管制(Zoning)、建立管理系統(Managing the incident)、請求支援(Assistance)、善後處理(Termination)等觀念可引用至本文欲建立的應變對策。[2]

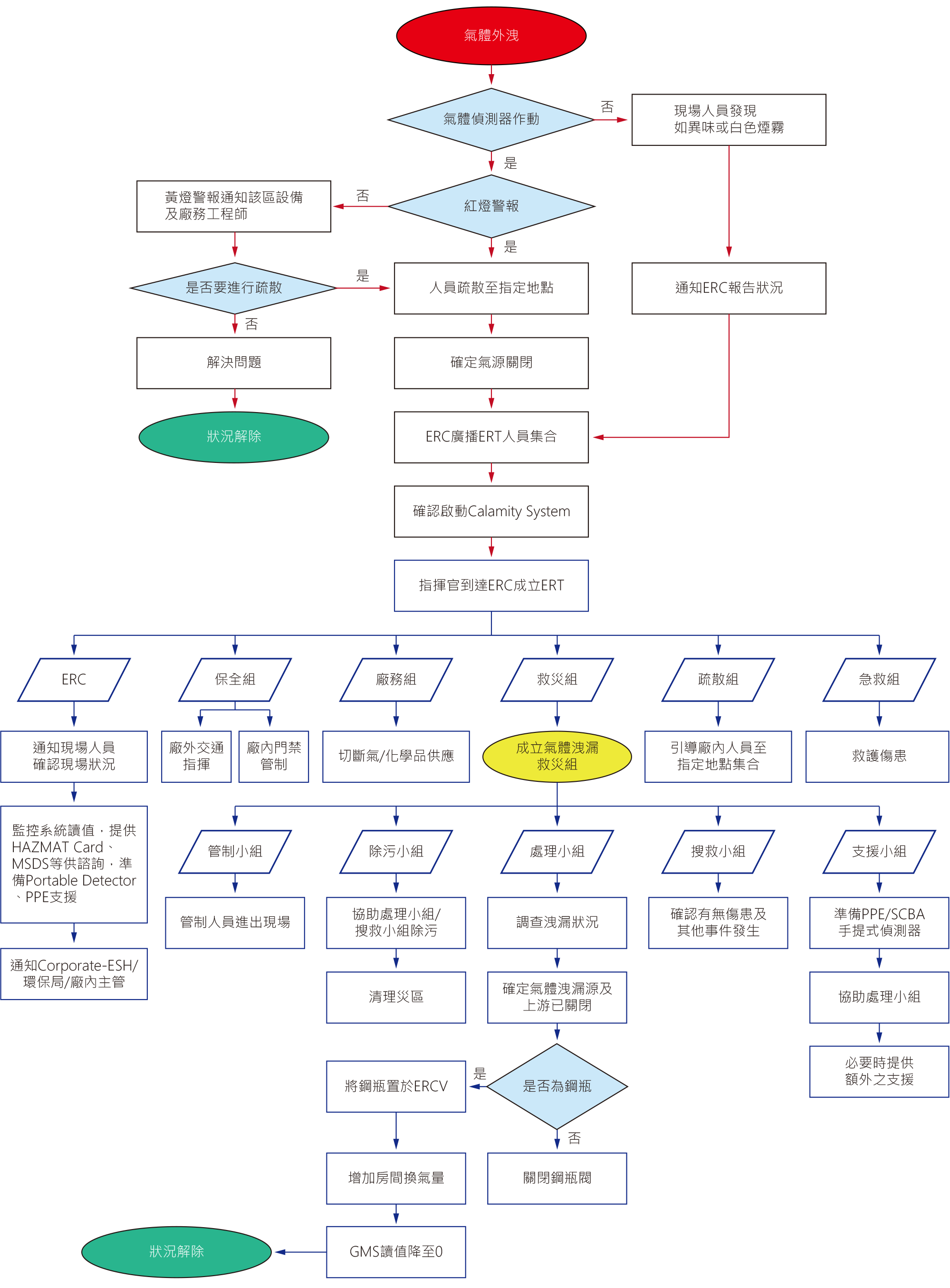

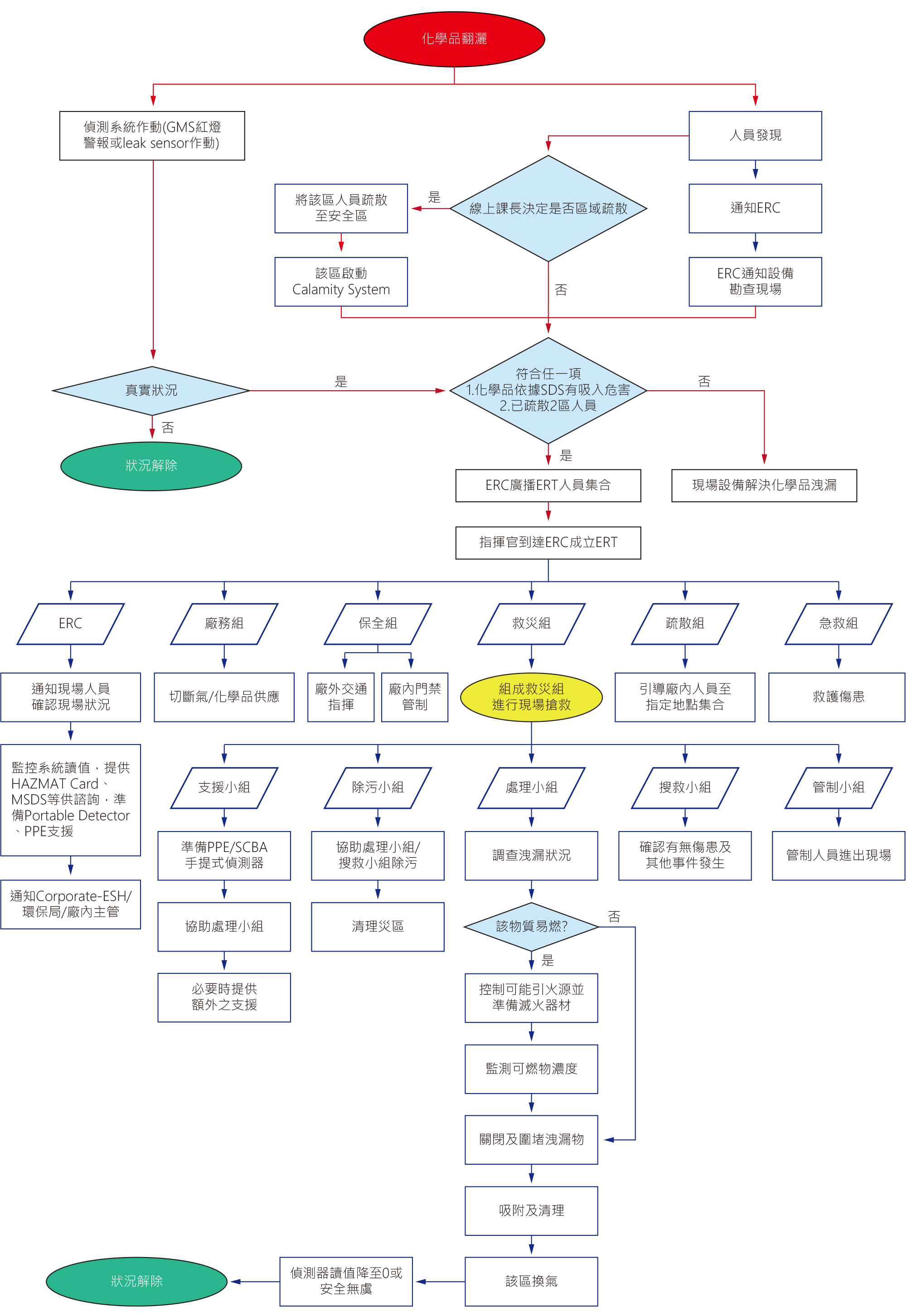

TSMC緊急應變內控作業流程中有提到異味處理流程(如 圖1)與氣體/化學品洩漏處理流程(如 圖2 圖3),異味處理流程是決定人員是否疏散與是否進入氣體/化學品洩漏處理流程。氣體/化學品洩漏處理流程則是針對人員疏散以及後續洩漏救災抑制與調查。[3]

圖1、TSMC異味處理流程

圖2、TSMC氣體洩漏處理流程

圖3、TSMC化學品洩漏處理流程

研究方法

目前TSMC緊急應變內控作業流程中的氣體/化學品洩漏處理流程針對衍生出AMC污染的問題,在廠務系統是以開啟calamity風車的方式排氣,現場的除污小組則是沒有提到清潔的手法,處理小組污染抑制的部分也只針對氣體與化學品的洩漏源並沒有提到AMC,此應變流程對於小範圍的化學品洩漏可以獲得妥善的處理,但面臨到大面積的洩漏會遭遇到幾個問題。第一 : 大面積的氣體/化學品洩漏所造成的AMC污染,因除污的時間久,AMC所影響的時間長,此時如果沒有調整暖區製程區的無塵室壓力與隔絕可能污染的氣流路徑,這樣的情況下即便開啟calamity,還是會影響鄰近暖區製程區的AMC。第二 : 因大量洩漏化學品而導致污染物可能會在設備下方、牆板縫隙等不易清理的地方,因除汙小組應變流程中未提到相關的清潔手法,實務上遇到會因此拉長清潔時間,增加無塵室AMC污染的風險。第三 : 如無塵室AMC已遭受明顯的污染,除了流程中開啟的calamity外,還能在濾網牆、FFU安裝濾網,並加大MAU補氣量來減緩污染,使無塵室AMC恢復正常。第四 : 處理小組處理流程只提到遭受化學品污染硬體的復原,但受到AMC污染的硬體,像是廠務端FFU/濾網牆與製程機台端的濾網並沒有提到要做後續的檢查及更換,而這部份則可能會導致濾網本身析出AMC污染物進而影響生產。綜合以上四點,將AMC污染應變對策及復原程序(如 圖4)制定如下 :

圖4、AMC污染應變對策及復原程序

3.1.人員任務編組

- 除汙組 : 現場進行氣體/化學品污染源頭判定及排除、清理。

- 處理組 : 現場進行AMC汙染隔絕/圍堵。

- 支援組 : 現場器材、off-line AMC/TOC量測儀器架設與量測、設備濾網更換、安裝。

- 管制組 : 設立冷暖熱區管制人員進出。

- 值班組 : 於值班室統整 in-line與off-line AMC/TOC量測讀值,視情況進行補氣循環系統調整,掌握復原情況。

3.2.訂定救災器材

- 污染應變 : FAN CART、AMC濾網、PVC curtain、吸酸棉、DIW、CV軟管、個人防護具、珍珠板、Air Gun。

- AMC量測儀器 : PID、MITAP、API、PICARRO。

3.3.擬定應變類型與範圍

- MAU : 補氣量是否需要加大、製程區壓力是否要調整。

- Calamity : 是否要開啟。

- 濾網牆 : 是否要安裝濾網。

- FFU : 換氣量是否需要加大,或安裝AMC濾網。

3.4.善後處理

- 清除 : 佩戴適當的個人防護具清除洩漏物、將受污染之物質放入對應的四色垃圾桶。

- 監控 : in-line與off-line AMC量測讀值統整,確認降回baseline後狀況解除。

- 復原 : 確認濾網牆、FFU、機台濾網是否需要更換。

結果與分析

2013/02/18 09:42 F14A P3 2F DIF CDI-D Bay發生IPA洩漏事件,洩漏面積約為50平方公尺,事件發生15分鐘後緊急成立ERT進行洩漏污染源排除,1小時後開啟Calamity進行排氣。但因污染源隔離不足,污染源擴散至暖區,故3小時後安裝污染區FFU濾網,最後於2/19 00:45 環境TOC回至baseline,現場污染也全數排除。

2019/07/01 17:15 F10 CVD區因廠商施工管路拆除錯誤,造成TEPO洩漏,雖立即成立ERT進行洩漏污染源排除,但因污染源隔離不足,污染源擴散至暖區,且潔淨室FFU無外加濾網過濾,使得環境磷離子baseline至7/5 11:00才全數恢復,也因此影響生產線造成損失。

過去在現場通報有氣體/化學品洩漏的狀況發生時,處理單位直接就按照TSMC緊急應變流程處理,在抑制及侷限氣體 /化學品污染源頭就可以很快速地完成。上述兩件事故化學品洩漏範圍都很大,雖然污染源頭很快就關斷與抑制,但後者復原時間卻花了快四天才將AMC控制回baseline,且兩件事故都有影響到鄰近區域的AMC讀值,最主要的原因就如同上一段文章內容所提,廠內氣體/化學品洩漏造成的AMC污染於TSMC應變流程中並未完善說明。無塵室潔淨空氣循環除了被Exhaust抽走之外,剩餘的空氣會與補氣混和後再供入無塵室3F,故AMC污染的情況嚴重,且沒有在短時間排除污染源,那麼受污染的空氣就會不斷地進入混和補氣過程,使供入現場空氣的AMC baseline比原本高,污染既有的環境。再者各製程區彼此不見得有隔間隔開,壓力也不相同,如洩漏區的壓力大於鄰近製程區,會使受污染的空氣因壓力梯度的關係流向鄰近製程區進而影響AMC baseline。P3 IPA洩漏在進行污染善後處理的部分,視力可及與一般清潔工具可處理的範圍都清潔的很完善,但有些肉眼無法察覺或是礙於空間工具無法清潔的地方,清潔過程中容易被忽略或是窒礙難行,這些細節也會影響了後續AMC讀值恢復的速度,如 表1所示。

| 事件 | 人 | 機 | 料 | 法 | 環 |

|---|---|---|---|---|---|

| F14AP3 IPA洩漏 | √ | √ | √ |

1.IPA清潔耗時長 2.AMC汙染未隔離 |

√ |

| F10 TEPO洩漏 | √ | √ | 1.未準備AMC濾網 |

1.AMC汙染未隔離 2.無AMC汙染降低措施 |

√ |

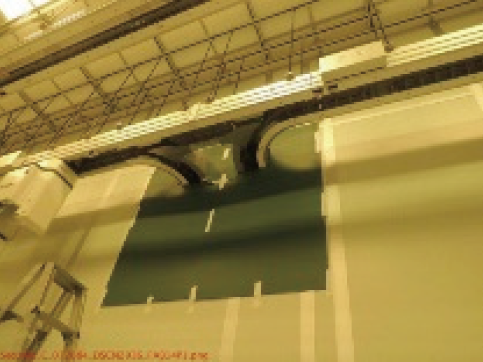

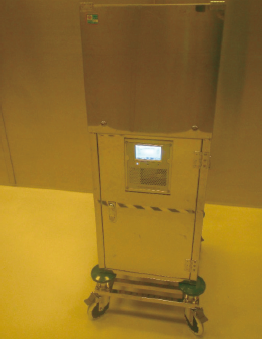

以上兩件事故所遭遇到的盲點,在此文提到的AMC污染應變對策及復原程序皆可獲得完善的解決方法。根據程序在現場通報有氣體/化學品洩漏的狀況發生時,管制組設立冷熱區管制人員進出,避免人員有受傷的風險。除污組進行污染源頭判定(外氣、Tool、化學品供應系統、工程施工等)及排除與清理,因現場洩漏物為化學品,除污組與處理組需先至ERC領取半面罩式防毒面具、濾毒罐、防化手套、D級防護衣並著裝進行洩漏化學品清理,清理過程中肉眼可看與手工具可觸及之處,以無塵布沾溼DI水進行擦拭。無法擦拭之縫隙,像是溝槽,管夾等地方,則以Air Gun+CV加強清潔。處理組進行AMC污染的隔離與圍堵,現場洩漏處用移動式PVC curtain將其圍住,並架設FAN cart,如 圖5,以相對應AMC濾網過濾排氣,循環過濾現場受污染之空氣,並利用CV port架設軟管,如 圖6,拉至污染處抽氣加速污染空氣排除。

圖5、FAN CART

圖6、CV軟管

如遇到除污組無法以表面擦拭或Air Gun+CV清潔等地方,則以保鮮膜或是PVC curtain予以隔離,如 圖7,避免污染物AMC持續釋出,如鄰近區域有AMHS軌道相通,則用珍珠板暫時封閉隔絕,如 圖8,確保AMC無二次污染鄰近區域路徑。

圖7、PVC隔離污染處

圖8、AMHS開孔封孔

支援組攜帶off-line AMC量測儀器至現場進行讀值監控,TS與NH3量測使用API,如 圖9、TOC量測使用PID,如 圖10與MITAP,如 圖11、CXF量測使用PICARRO,如 圖12,並待命濾網安裝或更換。

圖9、API

圖10、PID

圖11、MITAP

圖12、PICARRO

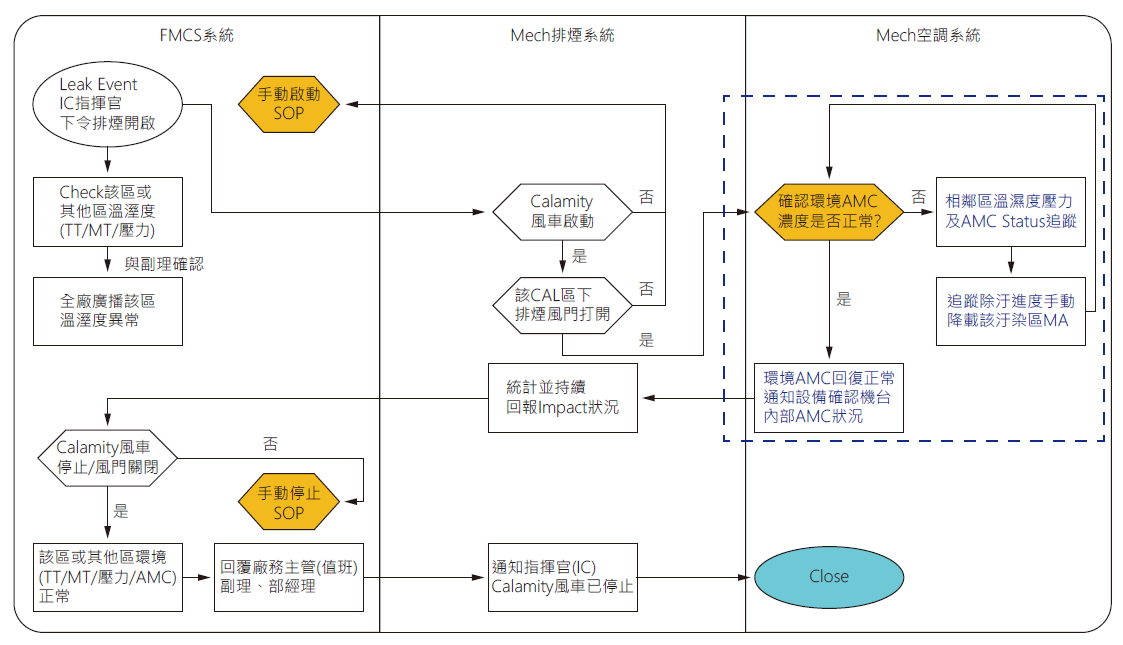

值班組則進行AMC in-line讀值監控判斷各個製程區AMC的狀況是否要開啟Calamity,或是降低熱區的無塵室壓力,使熱區為相對負壓,如 圖13。

圖13、Calamity flow diagram

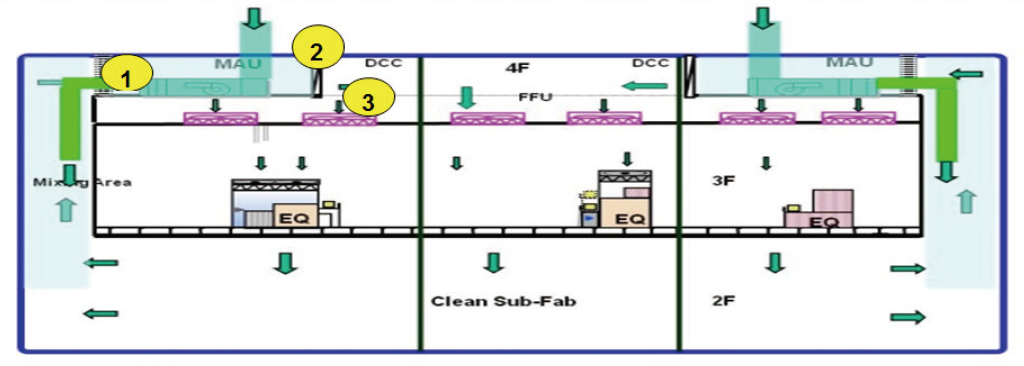

此時如果發現AMC off-line量測讀值或是in-line量測讀值還是無法快速降回baseline,則可以從補氣循環路徑,如 圖14設防線加速AMC讀值降低。

圖14、無塵室補氣循環路徑

- 可以加大該區MAU的補氣量,用乾淨空氣稀釋受污染的環境空氣。

- 如有濾網牆的設計,可安裝AMC濾網過濾受污染的環境空氣。

- 加大FFU轉速,提高無塵室空氣的置換率,或安裝AMC濾網過濾受污染的空氣。

最後則將現場清理完的廢棄物與受污染的個人防護具丟至對應的四色垃圾桶,現場受污染的區域再檢查並清潔 ,確認既有的FFU與機台濾網是否因AMC污染而需要更換 ,並確保污染源已完全排除,確認AMC in-line與off-line讀值均回到baseline後狀況即可解除。

結論

因化學品洩漏而造成AMC污染的狀況會隨著洩漏源頭 、面積、地點而有不同影響程度。而不變的是要怎麼在最短時間內控制洩漏源頭,快速的清理污染物復原現場,與將AMC讀值降回baseline。此文提到的應變對策與復原程序用人機料法環的元素建構而成,並以流程圖的方式呈現 ,使AMC汙染發生後,可以很清楚的知道各項組別的任務 ,該準備什麼樣的儀器、物料,該用什麼系統運轉策略,環境AMC讀值該如何監控。期盼讓未來遇到AMC汙染狀況的廠區能快速的應用,在最短時間內將狀況排除。

參考文獻

- 高崇洋、鄭子涵,永續經營與緊急應變決策支援現場演練,行政院勞委會勞工安全衛生研究所,2011。

- 陳火炎,化學災害防救,鼎茂圖書,2012。

- 顏清輝,TSMC緊急應變內控作業流程,2012。

留言(0)