摘要

點氟成晶-廢氫氟酸轉製成正價值冰晶石

廠務持續推動循環經濟,致力將製程產生的廢棄資源再製為異業可使用的產品,隨著先進製程的演進(N7~),需蝕刻及清潔的次數增加,導致氫氟酸需求量大幅上升,也增加了氫氟酸的廢液量,預估2025年將達6,927噸/月,佔全公司的18%,一舉躍升至公司第二大廢棄物。因此本研究於2021年9月成功於F15B廠啟用首座「氫氟酸廢液合成冰晶石系統」,將氫氟酸廢液合成為鋁工業所需的高純度冰晶石。

在考量現況廠區之Footprint及樓板高度的限制下,捨棄以傳統流體化床,且其需求進流濃度須控制於2%,不符現況F15的HF濃度(12~22%),因此本研究選用冰晶石法來進行高濃度氫氟酸(HFC)轉製成有價產品的開發及設計。氫氟酸廢液做為冰晶石製程的原料,根據廠區氫氟酸廢液的濃度需求,與廠商合作研發出可生成冰晶石的高純度的鋁酸納藥劑,再搭配適當的操作參數降低反應溫度,成功使氫氟酸廢液合成為高純度冰晶石,不僅克服因稀釋廢液所需的設備空間限制,可直接於廠內生產,在地研發的反應藥劑亦提升國內循環經濟產業的再生技術。

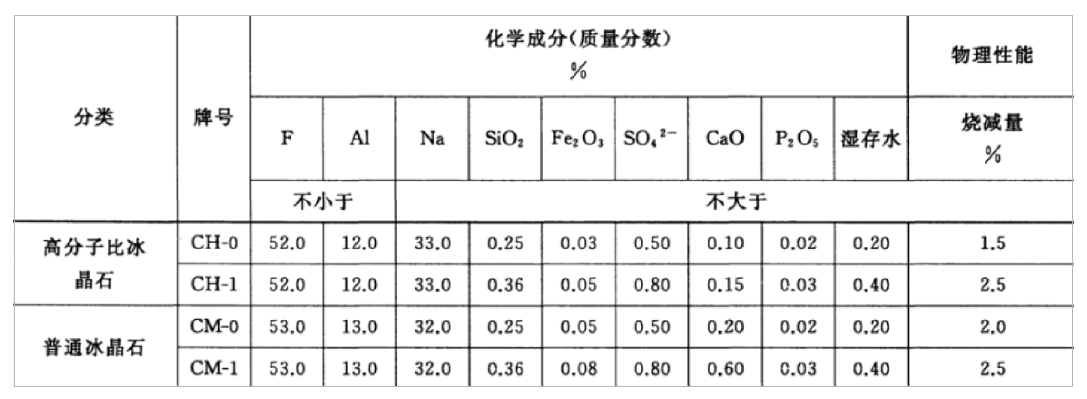

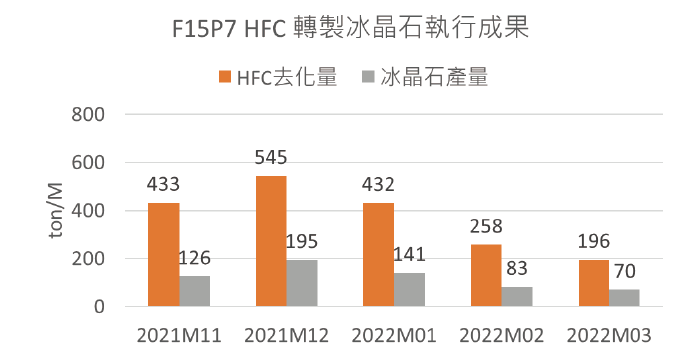

F15P7設置之冰晶石系統,系統運轉至2022年3月計算,已成功去化共1,864 ton HFC,並轉製成冰晶石共615ton,將合成之冰晶石委由大陸國家輕金屬質量監控檢測中心檢驗,皆可達到中國大陸高分子冰晶石的國家標準(CH-0或CH-1),本研究針對試俥及運轉階段遭遇到共27項的L/L,並對於如冰晶石液化,反應槽內結晶,HF outgassing等的主要問題進行探討,提出可行的對策,提供給未來新建廠設計參考。

The facility continues to promote the circular economy, is committed to the process of waste resources produced by the process into products that can be used in different industries. With the evolution of advanced processes(N7~), the number of etch and cleaning needs to increase, resulting in a significant increase in the demand for hydrofluoric acid, but also increased the amount of waste hydrofluoric acid. It is estimated that in 2025 will reach 6,927 tons/month, accounting for 18% of the company which will be the company's second largest waste. Therefore, in September 2021, this study successfully launched the first "waste hydrofluoric acid cryolite synthesis system" at the F15B plant, which combines hydrofluoric acid waste liquid into high-purity cryolite required by the aluminum industry.

Under the restriction of considering the Footprint and height of the current plant, the traditional fluidized bed is discarded, and the required inlet flow concentration must be control 2%, which does not meet the HF concentration(12~22%) of F15 of the current situation, so this study selects cryolite method to develop and design high-concentration hydrofluoric acid(HFC) into valuable products. Waste hydrofluoric acid as the raw material of the cryolite process, according to the concentration requirements of hydrofluoric acid waste liquid in the factory area, cooperate with Vendor to develop a high-purity aluminate sodium agent that can synthesis cryolite, and then reduce the reaction temperature with appropriate operating parameters, successfully synthesize the hydrofluoric acid waste liquid into a high-purity cryolite, not only to overcome the equipmentempty restrictions required for dilution of waste liquid, but also to production directly in site, and the reaction agent developed locally also enhances the regeneration technology of the domestic circular economy industry.

F15P7 set of the cryolite system, the system operation until March 2022 calculation, has successfully removed a total of 1,864 ton HFC, and converted into a total of 615 tons of cryolite, the synthetic cryolite committee by the mainland national light metal mass monitor testing center, can reach the national standard of polymer cryolite in China(CH-0 or CH-1), this study for the trial and operation stage encountered a total of 6 major items of L/L, and for such as cryolite liquefaction, reaction tank crystallization, HF gas outgassing are discussed, and feasible countermeasures are proposed, which can be used as a reference for the design of new plants in the future.

1. 前言

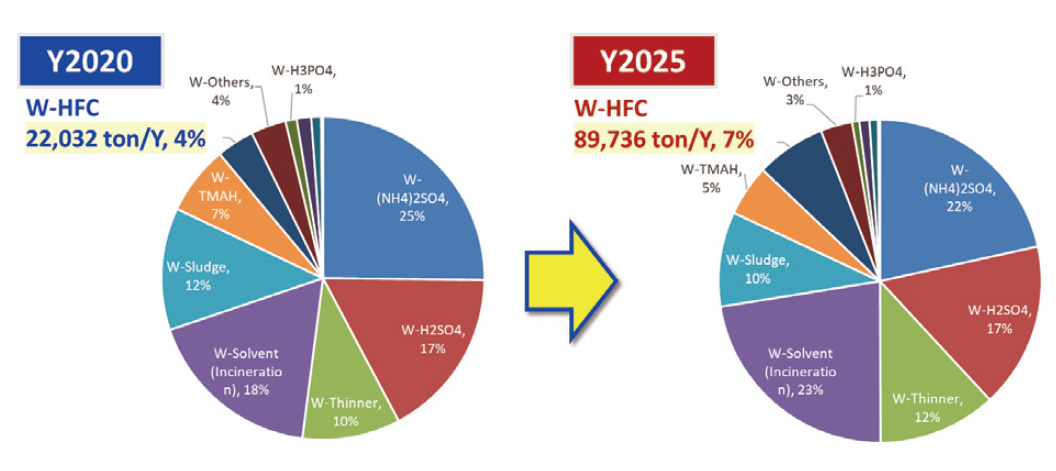

電子級氫氟酸製程主要是人造螢石添加硫酸後經加壓液化後產生無水氫氟酸,之後用純水吸收並通過精煉及UF過濾純化後得到高純度電子級氫氟酸。氫氟酸因可溶解矽晶圓,廣泛被用於半導體晶片製作的蝕刻與清洗上,隨著先進製程的演進(N7~),需蝕刻及清潔的次數增加,導致氫氟酸需求量大幅上升,也增加了氫氟酸的廢液量,以2020年來說,氫氟酸廢液為2,115噸/月,預估到了2025年底隨著N5及N3世代的發展,氫氟酸廢液量將上升至6,927噸/月。

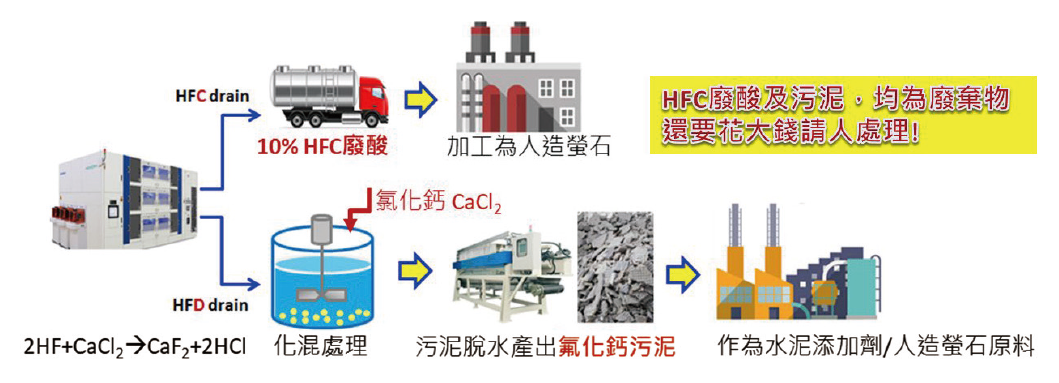

過去高濃度氫氟酸廢液處理流程為廠務獨立收集高濃度廢液後,委由槽車清運至再利用廠商,轉製成螢石或其他的再製產品,或是點放至廠內低濃度氫氟酸系統以添加氯化鈣處理變成氟化鈣污泥,不論哪一種對於台積而言皆是以廢棄物的型式存在,另一方面,面對快速上升的氫氟酸使用量/廢液量,國內再利用廠商的氫氟酸廢液去化能力也面臨瓶頸,在此篇主要探討的就是針對未來該如何妥善處理氫氟酸廢液,並依循ESG的精神,與廠商合作研究新的廢棄物回收技術,強化廢棄物回收再利用,將氫氟酸廢液轉變成可利用的物質。

2. 文獻回顧

氫氟酸廢液的再處理及轉製產品之應用

晶圓製造中使用氫氟酸進行晶圓的蝕刻及清洗,而排放的低濃度氫氟酸廢水通常於廠區添加氯化鈣(CaCl2)形成氟化鈣污泥廢棄物,而高濃度氫氟酸廢液(>6%)則委由再利用廠商進行處理,其中主要產品可分為螢石、工業用氫氟酸、冰晶石等再利用產品。

① 螢石

氟化鈣又稱螢石,其用途十分廣泛,主要用在冶金、化工與建材三大行業。冶金工業例如煉鋼使用,其有助於降低難熔物質的熔點,作為煉鋼製程中的助熔劑,提升爐渣的流動性,可在冶金過程中脫硫,強化金屬鋼材的抗張強度等。

在氟化鈣人造螢石製作的方法中,有別於傳統化學混凝製成氟化鈣污泥後乾燥再製人造螢石的方式,流體化床結晶則直接銜接於氫氟酸廢液加藥與結晶介穩區的控制,達到高純度人造螢石結晶的方法[1]。

② 工業用氫氟酸

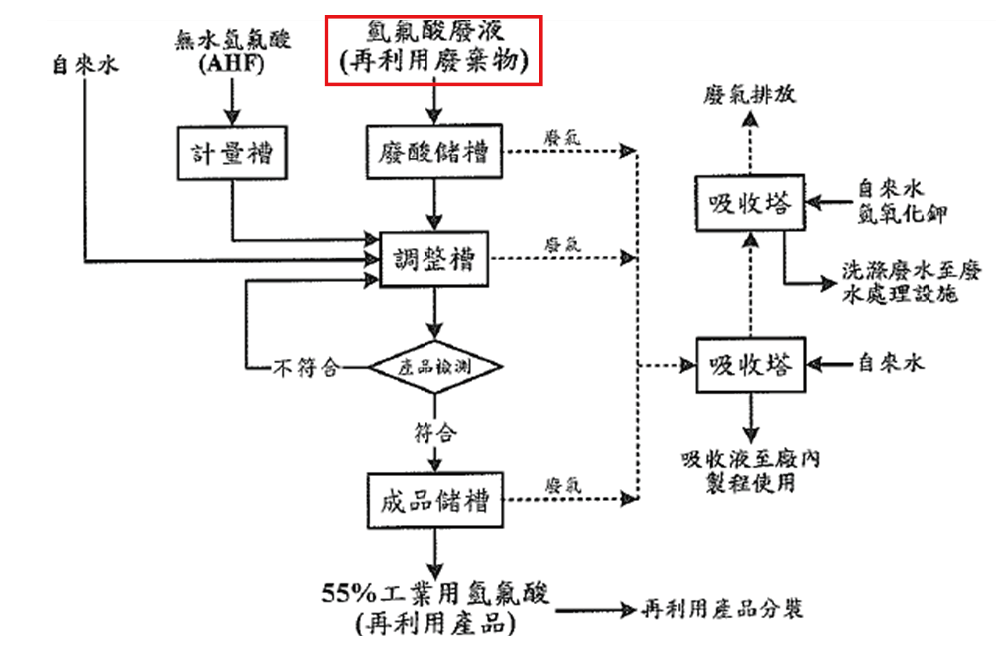

國內業者亦發展以氫氟酸廢液與無水氫氟酸(AHF)進行濃度調整,以產製規格化濃度(55%)之工業用氫氟酸(圖1),其主要用途為不鏽鋼加工的酸洗劑。

圖1、工業用氫氟酸製程

③ 冰晶石

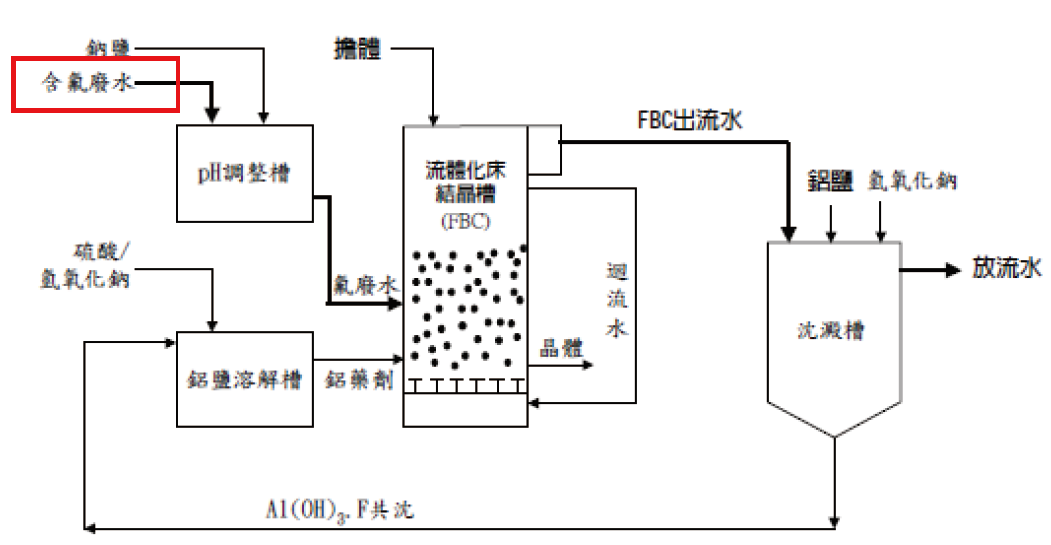

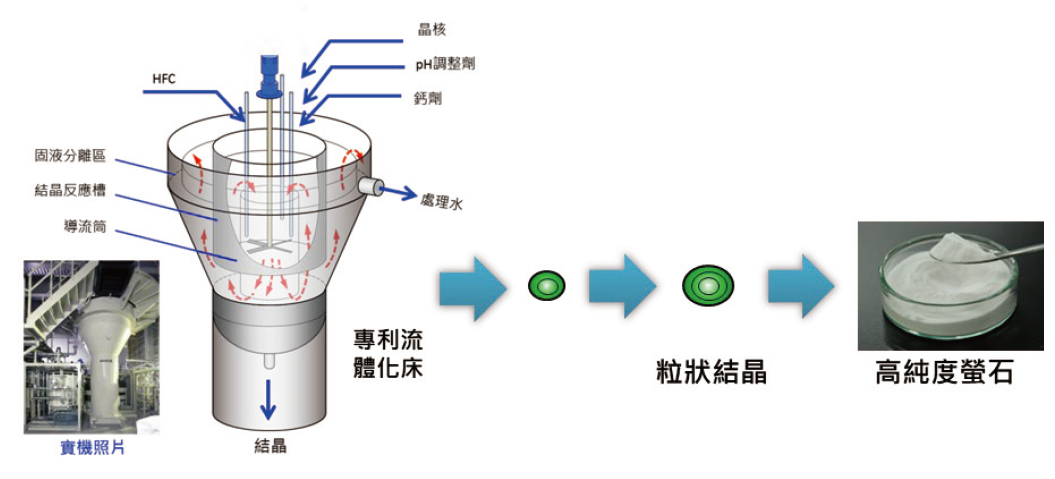

工研院於1998年發展高濃度(5,000~20,000ppm)含氟廢水冰晶石結晶技術,利用矽砂擔體在結晶槽中作為結晶核種,擔體床在結晶槽中呈流體化狀態,將含氟廢水及含鈉、鋁離子之藥劑加入結晶槽內,以控制低過飽和濃度及適當酸鹼度,使廢液中之氟離子在矽砂擔體表面形成冰晶石結晶體,排出槽體外再經過脫水乾燥為成品,流體化床出流水經添加鋁鹽及液鹼調整pH值至中性,使處理水中之氫氧化鋁吸附殘餘之氟化物形成共沉澱,共沉澱物再經添加酸鹼藥劑調整pH值後,將會溶解出鋁離子,可重新引入流體化床內再次進行處理程序[2]。(圖2)

圖2、冰晶石製程示意(流體化床法)

3. 研究方法

3.1 晶圓製造業產生之高濃度氫氟酸廢液分析

氫氟酸HF廣泛被用於半導體晶片製作的蝕刻與清洗上,去除晶圓上特定的物種後,蝕刻/清洗後的廢液依濃度區分,專管獨立收集至特定桶槽,而高濃度氫氟酸廢液(Concentrated Hydrofluoric Acid, 以下簡稱HFC)指的為HF濃度重量百分比大於6%的廢液,表1為台積晶圓製程應用含氟化學品而產生的廢水種類。

| 種類 | 含氫氟酸比例 | 製程用途 | 廢液處理 | 廢水處理 |

|---|---|---|---|---|

| M1 | 5%氫氟酸 | 多晶矽(poly silicon)之去除,以回收wafer | W-M1 | HFD |

| BDR-400 | 2%氫氟酸 | wafer回收 | HFC | HFD |

| Poly700 | 10%氫氟酸 | 多晶矽(poly silicon)之去除,以回收wafer | HFC | HFD |

| 49%HF | 49%HF | OX/SiN film去除 | HFC | HFD |

| 1%HF | 1%HF | 去除wafer表層自然生成的SiO2層 | 無 | HFD |

| TBE | 1%HF | 氫氟酸及氟化銨之混合溶液,用來蝕刻SiO2層 | 無 | TBE MD |

隨著晶圓製造的演進,N7以下的先進製程因良率問題需大量使用HF進行晶圓的清洗進而減少殘留在晶圓上的不純物,降低晶圓的刮傷,而現況高濃度HF廢液(>6%)採委外付費處理,除須支付高額委外處理費用外,且佔公司廢棄物約4%,隨著N5及N3世代的應用,預估2025年將達7,478噸/月,為2020年的4倍(圖3)。

圖3、2020~2025年高濃度氫氟酸廢液量的演變

廠內水處理系統原始設計針對不同濃度下的氫氟酸廢水處理,高濃度廢液(Concentrated Hydrofluoric Acid, HFC)直接委外清運加工製成人造螢石供給鋼鐵製造業,低濃度的含氟廢水(Diluted Hydrofluoric Acid, HFD)則添加氯化鈣(CaCl2)進行化混反應產生氟化鈣污泥(CaF2),經由槽車清運至廠外再利用廠商製成人造螢石或水泥添加劑(圖4)。

圖4、高低濃度氫氟酸廢液處理流程示意圖

3.2 HFC轉製有價產品的技術評估

以市場上流通的氟系產品(表2)來評估將廠內HFC轉製成有價產品,其中以市場需求量面向為煉鋼業使用之螢石的市場需求量最大,台灣每年會有1.6萬公噸的需求,且是國內最多再利用廠商處理HFC後製成的有價產品。而以收購單價來考量,則以轉製成冰晶石最有經濟效益,惟其主要銷往大陸的煉鋁業使用,國內主要則是以砂輪業應用於低階基礎至高階精密「研磨」、「切削」加工使用的各種研磨品。

| 業界技術分析 | 冰晶石 | 螢石 | 氟化鈉 | 氟矽酸鈉 | |

|---|---|---|---|---|---|

| 用途 | 煉鋁業使用 | 煉鋼業使用 | 防腐劑 | 塑料填充劑 | |

| 市場需求量 (噸/年) | 大陸 | 30萬 | 400萬 | 75萬 | 30萬 |

| 台灣 | 700 | 1.6萬 | 2萬 | 1萬 | |

| 允收純度 | >96% | >93% | >98% | >98% | |

| 收購單價(元/kg) | 9~11 | 6~9 | 0.5~0.8 | 0.2~0.4 | |

| 優缺點 | 外銷為主,空間及技術門檻高 | 空間佔地面積最大 | 收購單價過低 | 收購單價過低 | |

| 整體效益 (販售+清運-操作) | 高 | 中 | 低 | 低 | |

以冰晶石法及螢石法進行廠內設置氫氟酸廢液轉製的評估:冰晶石法主要為添加鋁酸鈉形成六氟鋁酸鈉(Na3AlF6,俗名 : 冰晶石),其反應方程式如下 :

6HF + 3NaAlO2 ⇒ NaAlF6 + 3H2O + Al2O3

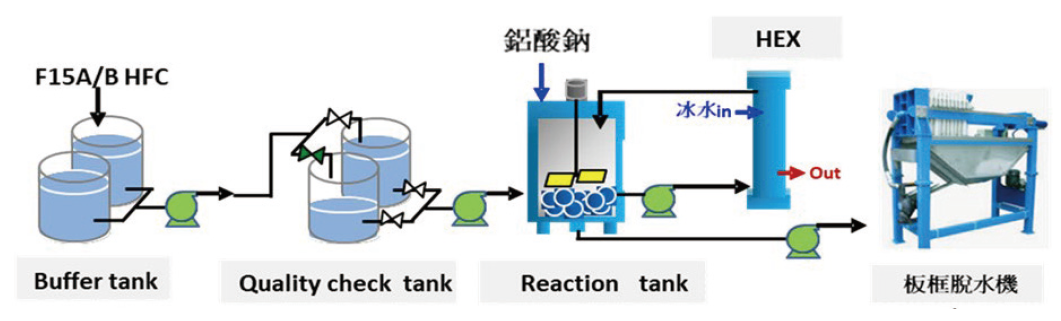

因國內外文獻中無直接將>10%高濃度HF直接轉製成冰晶石之研究,因此以廠內既有HFD處理系統為參考架構進行冰晶石系統之設計,引進loadcell進行每批次反應HF的定量,並考量反應特性及放熱反應設計槽內式盤管熱交換器,以定量定時的加藥模式精準控制鋁酸鈉添加,產出高純度的冰晶石(圖5)。

圖5、冰晶石系統流程示意圖

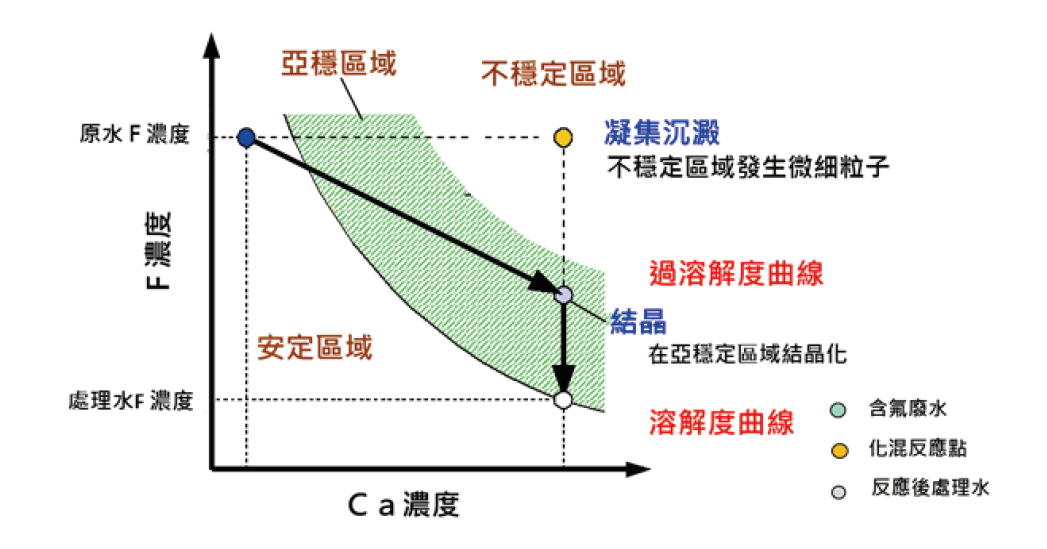

螢石法則是以流體化床為主體技術(圖6),HFC加入氯化鈣及晶核於流體化床結晶轉製成高純度有價螢石(>93%),主要技術為添加CaCl2並控制反應條件pH於2~3形成CaF2,並控制Ca、F濃度比於亞穩區域(圖7),即可轉製成高純度的螢石,惟系統流體化床HF進流濃度須控制於1%左右,需額外設置稀釋設備,無法直接進流原廢水(HF濃度 : 10~15%),其人造螢石反應方程式如下 :

2HF + CaCl2 ⇒ CaF2 + 2HCl

圖6、人造螢石系統流程示意圖

圖7、人造螢石反應之Ca、F濃度最適比

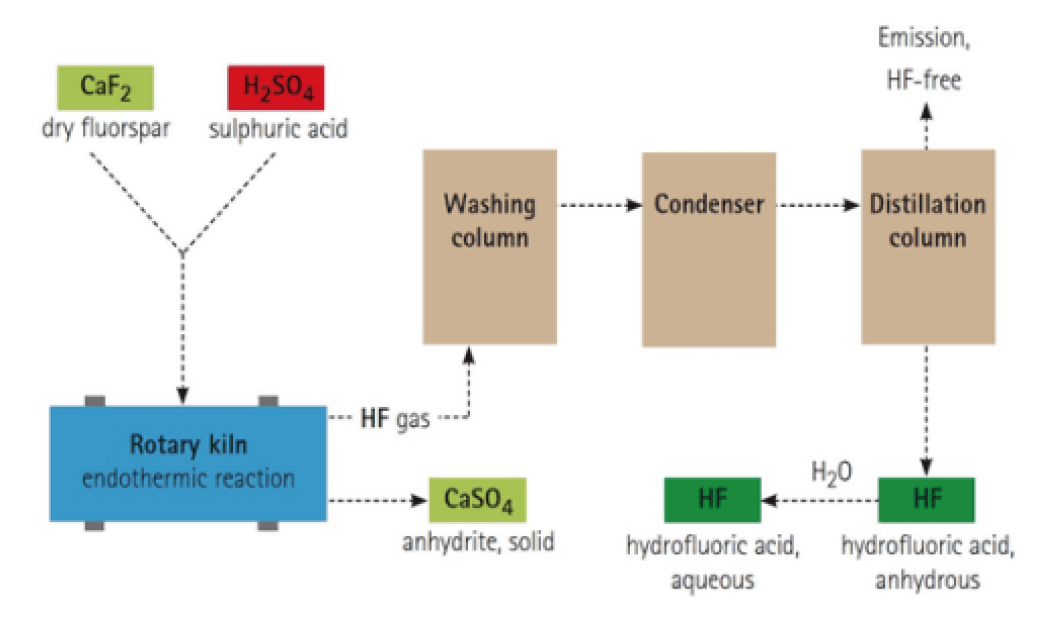

之後可與廠外與H2SO4製成高純度49%氫氟酸,主要流程為通過加熱的「迴轉窯」中用濃硫酸(H2SO4)煮沸,加入高純度螢石(CaF2)而進行,產生「無水」氟化氫,再依比例添加純水形成高濃度49%氫氟酸(圖8)。

圖8、以螢石添加硫酸製成氫氟酸示意圖

3.3 HFC轉製冰晶石應用之挑戰(安全評估/反應條件)

因傳統螢石法其設計之流體化床進流濃度須控制於1%,現況F15廠的HF濃度為12~22%,因此需額外設置稀釋設備(桶槽),且其流體化床設計高度至少須為10公尺以上,在考量現況F15P7廠區之Footprint及樓板高度(<8公尺)的限制下,選用冰晶石法來進行高濃度氫氟酸(HFC)轉製成有價產品的開發及設計。

而冰晶石法關鍵技術在於形成冰晶石的純度是否能符合市面上要求的純度,表3為中國大陸之GB/T國家標準 :

能否合成高分子比的冰晶石,主要可分為 : ①HFC廢液中的SiO2是否能符合冰晶石要求的<0.36%標準,表4為F15廠委外清運之HFC廢液中水質條件;②所製備的鋁酸鈉藥劑內含之不純物是否影響後續冰晶石的純度,一般市售的鋁酸鈉通常供給廢水處理、污水處理等使用,其純度無法達到製成高純度冰晶石的需求,因此責請廠商開發控制生成條件,製備出高純度及高濃度(>35%)之鋁酸鈉(表5)以利後續冰晶石的合成。此外,合成之冰晶石其含水率標準需<0.4%,而因廠區空間限制,無法將壓濾後的冰晶石進行乾燥,且會有額外粉塵的問題,因此本案改變思維,與廠商協調,降低冰晶石的賣價,以半成品之冰晶石委由廠商廠外乾燥,在於成本、執行面及環保層面取得平衡。

| 項目 | F-(%) | Si(ppm) |

|---|---|---|

| F15A CUP | 24.4 | 945 |

| F15A CUP | 20.4 | NA |

| F15 P2 | 17.3 | NA |

| F15 P5 | 20.3 | 1866 |

| F15 P6 | 15.3 | NA |

| F15 P7 | 12.5 | - |

| 項目 | 測試項目 | 允收標準 |

|---|---|---|

| 1 | 外觀 | 澄清透明無懸浮物 |

| 2 | 比重/室溫30°C | 1.5 +/- 0.05 |

| 3 | 5%水溶液pH值 | 13.0 +/= 0.5 |

| 4 | Fe | ≦ 200ppm |

| 5 | INSOLUBLES | ≦ 1.0% |

| 6 | 固成分1g/105度/1HR | ≧ 35% |

4. 結果與討論

4.1 F15P7冰晶石系統運轉成果分享

F15P7冰晶石系統(Cryolite Reaction System, CRS)已於2021年9月完成系統建置,系統運轉至2022年3月計算,已成功去化共1,864ton HFC,並轉製成冰晶石共615ton(圖9)。圖10為壓濾機脫水後含水率35%的冰晶石,圖11則為廠商廠外烘乾後的粉狀之冰晶石成品,其中2022/2~2022/3因執行系統改善,故處理量較少。

圖9、F15P7 CRS每月運轉執行成果

圖10、壓濾機產出冰晶石

圖11、乾燥後冰晶石

F15P7 CRS系統產出之冰晶石經大陸國家輕金屬質量監控檢測中心檢驗,皆可達到中國大陸高分子冰晶石的國家標準(表6),表示公司排放之HFC廢液與廠商自行研發之高純度的鋁酸鈉能產出符合中國標準高品質的冰晶石。

| 中國GB/T |

F15B冰晶石 (10筆樣品) |

|||

|---|---|---|---|---|

| 檢測項目 | 單位 | 高分子冰晶石CH-0標準 | 高分子冰晶石CH-1標準 | |

| F | % | >52 | >52 | 54.3~55.5 |

| Al | % | >12 | >12 | 13.8~15.4 |

| Na | % | <33 | <33 | 27.2~30.8 |

| SiO2 | % | <0.25 | <0.36 | 0.03~0.17 |

| Fe2O3 | % | <0.03 | <0.05 | 0~0.01 |

| SO42- | % | <0.5 | <0.8 | 0.02~0.11 |

| P2O5 | % | <0.02 | <0.03 | 0~0.01 |

| CaO | % | <0.1 | <0.15 | 0.01~0.02 |

| 燒減量 | % | <1.5 | <2.5 | 0.9~2.2 |

| 水分 | % | <0.2 | <0.4 | 0.1~0.3 |

4.2 F15P7冰晶石系統建置/試車運轉Lesson Learnt

冰晶石系統為台積第一套將高濃度氫氟酸廢液轉製成冰晶石的系統,因無前例可循,故在設計、建置、試車階段針對經過製程初步危害分析(Preliminary Hazard Analysis, PHA)、反應特性及試俥運轉遭遇到的問題,以設計、硬體及運轉三大面向提出共27大項的Finding,主要項目為軟硬體*9項,設計變更為*8項,運轉方面為10項。表7為列舉主要之六項,並提出相對應的對策,可供後續新建廠設計之參考。

| 項次 | 分類 | 單元 | 問題 | 原因 | 處理對策 |

|---|---|---|---|---|---|

| 1 | 設計 | WCCB | 他廠HFC槽車充填洩漏風險 | 原始設計以槽車pump進行充填,如管路洩漏無法第—時間停止灌充,阻斷洩漏 | 設計變更於WCCB增設pump,充填管路上增設壓力計及流量計,再加上既有的leak sensor來監控槽車灌充作業能及時interlock灌充停止 |

| 2 | 運轉 | 冰晶石反應槽 | 冰晶石反應槽槽內結晶 | 反應槽內合成的冰晶石未完全傳送至收集槽,導致停機時風乾形成高硬度結晶 | 於程式中加入每批次反應後,增加水洗功能,並於停機時保持滿水狀態 |

| 3 | 運轉 | 冰晶石 | 產出之冰晶石液化 | 疑似結晶反應中產生結晶水 | 於反應中加入DI水,降低冰晶石收集槽SS濃度 |

| 4 | 運轉 | 冷卻水槽 | MAU冷卻水降溫效果不佳 | 原始設計以MAU為冷卻水源,其溫度約 15~17 度,降溫速度無法達到產能需求 | 改以5度冰水為冷卻水源 |

| 5 | 設計 | 冰晶石反應槽 | 鋁酸鈉加藥點 | 鋁酸鈉加藥點原始設計為盤管上方,於加藥反應聲成冰晶石時容易有架橋現象殘留於盤管上 | 更改加藥位置,以靠近攪拌機為工,減少結晶殘留 |

| 6 | 運轉 | 冰晶石 | HF outgassing | 產水溫度過高及殘留HF濃度過高容易冰晶石落料時造成環境outgassing | 降低出水溫度<30度及殘留HF濃度<2,000ppm |

5. 結論與建議

隨著製程的精進及良率的需求,N7世代後的氫氟酸用量日益上升,高濃度氫氟酸廢液產出量也逐漸上升,預估至2025年將成為公司第二大廢棄物,以ESG永續經營的角度來剖析,如何將氫氟酸廢液轉製成有價產品變成刻不容緩的事情。在考量廠區空間、技術可行性等方面,從藥劑生產(純度)、混合時序控制、溫度及pH區間控制、乾燥包裝及銷售等,開發一條龍處理流程,最後選用冰晶石法來處理廠區高濃度氫氟酸對比製成螢石會有系統佔地面積廣、粉塵問題,無法直接處理高濃度氫氟酸廢液且亦會額外增加污泥廢棄物。

於2021年9月完成系統建置,並順利產出符合中國國家標準(GB/T)高分子的冰晶石,世界首創的將氫氟酸廢液轉製成有價產品,提升公司永續經營的形象。故在設計、建置、試車階段針對經過製程初步危害分析(Preliminary Hazard Analysis, PHA)、反應特性及試俥運轉遭遇到的問題,以設計、硬體及運轉三大面向提出共6大項的建議,並提出可靠之對策,提供給未來廠區設計的參考。

參考文獻

- 邱聖壹et al. 高科技產業含氟廢水與廢棄物循環應用,2019。

- 李茂松et al. 積體電路產業氫氟酸廢水結晶處理整合回收技術,1998。

留言(0)