摘要

台中零廢製造中心設計規劃實務

Keywords / Green Manufacturing3,Circular Economy2,Eco-Industrial Park2,Linear Economy2,Waste Management,Resource Recovery,Zero Waste Manufacturing Center,Cradle to Cradle2,ESG2,SDGs

台積電產能持續擴充,廢棄物產出量亦同步攀升,如公司ESG報告所揭露委外廢棄物總量由2016年約30萬噸/年,至2020年已增長至55萬噸/年的水準,依公司產能規劃預估至2025年廢棄物委外將高達100萬噸/年以上。然而全台廢棄物處理量能卻無法順利同步擴充,衍生廢棄物處理費用逐年上升、外部指標DJSI日益低落等問題,當廢棄物無處可去更將成為未來擴廠的阻力,推動落實「循環經濟」來降低運轉風險已是刻不容緩,因此,公司已於2019年通過專案預算,並於2021年正式啟動興建「台中零廢製造中心」,預計2023年正式營運。

零廢中心綜整國內外循環經濟發展趨勢,應用「生態化工業區(Eco-Industrial Park)」概念,於經濟面進行供應鏈及能資源整合,環境面減少天然資源消耗與環境污染,社會面則帶動循環經濟產業整體發展。專案效益包含 : ①廢棄物減量:減少台積中科廠區每年14萬噸廢棄物量,相當於全公司廢棄物減量20%,未來若持續擴展竹科及南科零廢中心,預估至2030年可減少全公司80%廢棄物量;②碳排放減量:減少能資源耗用、減少原物料開採量及縮短運輸距離,預計每年減碳約5萬噸,約當135座大安森林公園的碳吸附量;③風險改善:每年減少1.4萬車次之國道/省道交通運輸。

本文將分享發展至現階段之專案背景緣由、設計規畫經驗,同時藉由此次機會再次檢視相關內容及lesson learn,以期能作為未來各區零廢製造中心持續改善及精進的基礎。

TSMC commits to green manufacturing, and adheres to the waste management principle of "Minimizing Waste and Maximizing Sustainable Use of Resources." As the Company continues expanding its research and development investment, prevention of related environmental impact and high-efficient use of resources have become TSMC's long-term goals for sustainable development.

Since the semiconductor manufacturing process requires a large number of chemicals, reducing the consumption of chemicals and turning waste into valuable resources is a practical action for TSMC. In 2010, TSMC started introducing in-house waste regeneration facilities to convert the waste, including used ammonium sulfate, sulfuric acid, copper sulfate, cobalt sulfate and hydrofluoric acid, from its production processes into various types of recycled products. However, the amount of waste being outsourced for treatment keeps increasing from 300,000 metric tons in 2016 to 550,000 metric tons in 2020.

To overcome the challenge, TSMC has planned to build Tai-Chung Zero Waste Manufacturing(TCZWM) Center as a significant stride towards our vision of circular economy. The TCZWM center is projected to start the operations by the end of year 2023 to eliminate plant waste about 140,000 tons/year and to generate about 45,000 tons/year of high-value product. This article intends to give readers an overview of TCZWM Center, including background, planning, design, and challenge of the project.

1. 前言

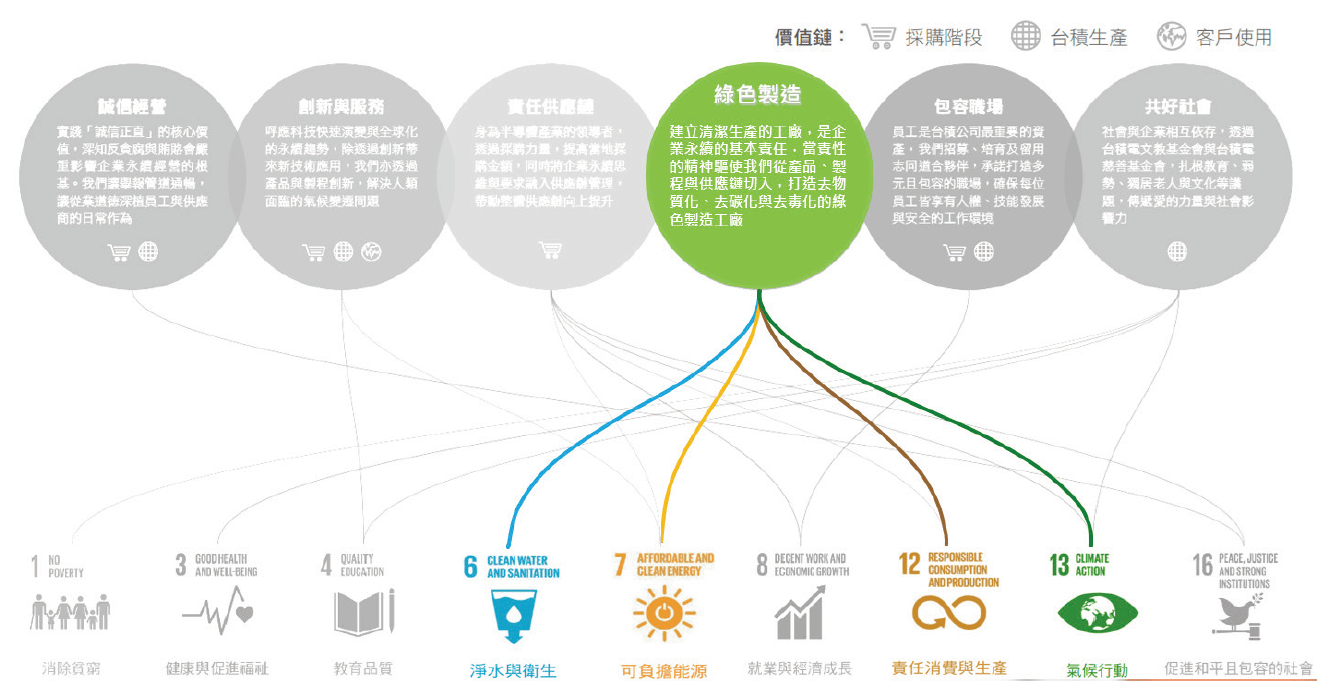

ESG已是全球產業發展的重要議題,台積公司長期致力於環境永續、推動綠色製造,追求能源與資源最佳使用效率,並多元投入減廢與污染防治,積極回應聯合國永續發展目標(Sustainable Development Goals, SDGs)。在TSMC ESG指導委員會的帶領下,公司選定9個主要的SDGs目標融入組織文化與日常營運,如 圖1。其中SDGs目標12-責任消費與生產(Responsible Consumption and Production),及細項目標12.5「2030年前,透過預防、減量、回收和再利用,大幅減少廢棄物產生」[1]即為本文主軸台中零廢製造中心所積極回應的項目。

圖1、TSMC綠色製造鏈結SDGs之永續發展項目

2. 文獻探討

2.1 循環經濟的發展與國際趨勢

台灣自1970年代進入工業社會後,過去半世紀以來,90%以上的能源、肥料、飼料、以及60%以上的食物均仰賴進口。持續倚賴進口大量的能源,原物料,再經過加工生產出不同產品銷售,製造過程中產出之廢棄物,往往無法妥善處理,或被任意棄置。在依賴資源驅動成長的線性經濟(Linear Economy)-開採、製造、使用、丟棄(Take-Make-Use-Dispose)模式下,當資源供需與價格大幅波動之際,常難以持續創造就業,也無法兼顧環境生態。環境問題的衍生大都是線性經濟(Linear Economy)的商業模式所導致,線性經濟的特色是浪費資源,同時忽略外部成本的破壞性商業機制[2]。因為傳統的線性經濟將為產業發展帶來限制,突破方法之一即為轉型為「資源可持續回復,循環再生」的循環經濟(Circular Economy)。

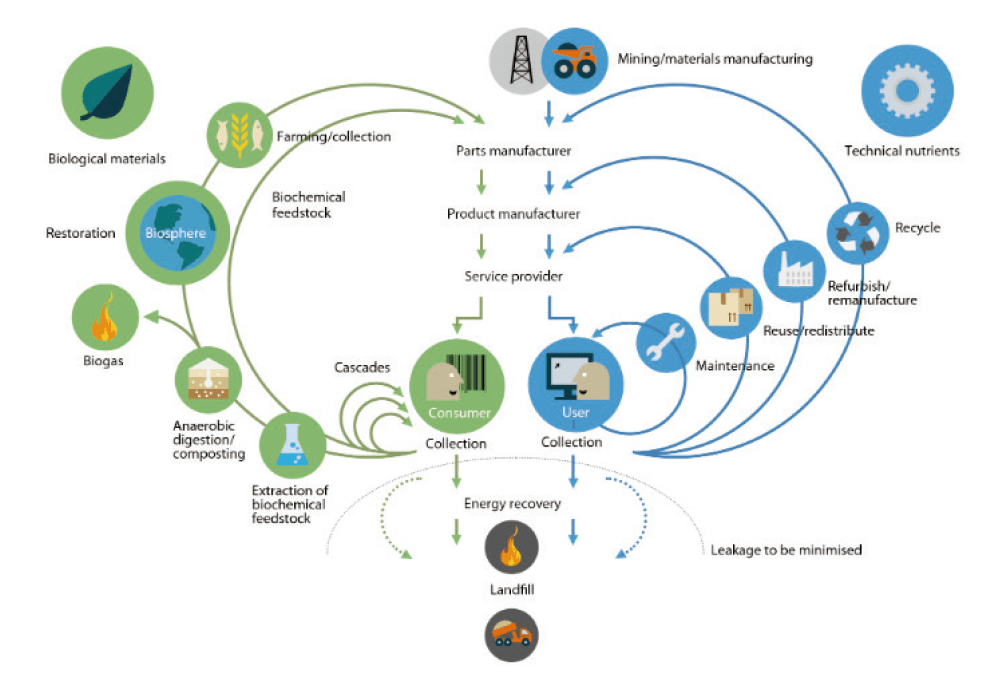

於理論發展面,循環經濟思維可追溯至1966年,Boulding提出地球太空船理論(Spaceship Earth)[3],地球如同一太空船,船上只有有限的資源,若無節制的取用資源,同時製造汙染,這艘太空船只會加速的毀滅。因此人類必須讓自己活在一個循環的生態系統(Cyclical Ecological System) 之中,才能永續生存。而Pearce and Turner(1990)則首次以「循環經濟」(Circular Economy)一詞來詮釋資源循環利用。在實務上,依據艾倫‧麥克亞瑟基會(Ellen MacArthur Foundation, 2016)的定義,循環經濟有兩種模式,分別為生物循環及工業循環,如 圖2。本文探討的主要是工業循環,原則包括重視維修保養(Repair),減少廢棄量(Reduce),重複使用(Reuse),拒絕使用不環保原料或產品(Refuse),及再生循環(Recycle),在整個製造系統以減少能資源投入、提高能資源利用效率及降低環境衝擊為核心,促進系統中廢棄物轉化為再生資源,透過這套「資源可持續回復」的循環發展模式,即能降低廢棄物產生同時減去廢棄物無處可去為公司帶來的營運風險。

圖2、循環經濟系統圖

在國內外政策發展趨勢,聯合國已於2015年訂定永續發展目標(Sustainable Development Goals, SDGs),強調必須將經濟成長與自然資源耗用,還有環境衝擊脫鉤;歐盟則於2020年3月發布「新的循環經濟行動計畫—為了一個更潔淨與有競爭力的歐洲」(New Circular Economy Action Plan-For a cleaner and more competitive Europe),預計在2030年前,利用循環經濟的產業發展提升歐盟0.5%的GDP;在國內,台灣則於2016年11月將「循環經濟」納為「5+2產業創新」方案的一環,將推動資源永續列為施政重點,經濟部於2019年成立「循環經濟推動辦公室」整合產業資源,環保署更於2021年成立「資源循環辦公室」跨部會檢討法規,以建立新的經濟發展模式基礎,並作為產業轉型的政策核心。

2.2 生態化工業區理論

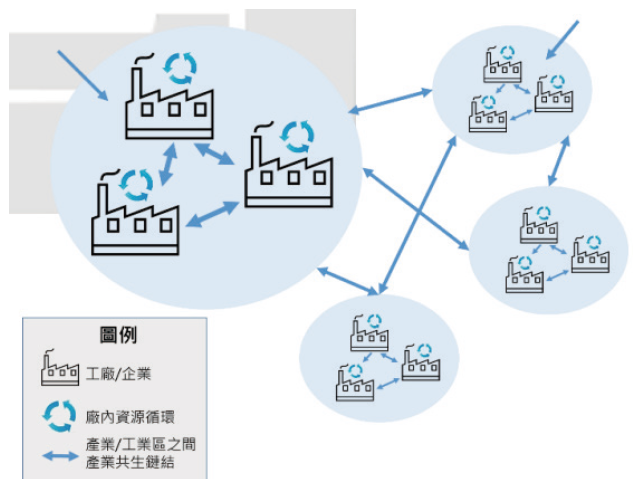

循環經濟在實務應用面,則有「生態化工業區(Eco-Industrial Park,以下簡稱EIP)」之發展。係由1989年提出的工業生態(Industrial Ecology)概念發展而來[4]強調系統內部資源能源循環利用,並提倡以產業共生的模式,使得物料與能源在產業間循環利用,以減少原材料使用和環境污染,亦即減少工業系統對環境造成的負面衝擊,兼顧經濟發展與環境保護。美國永續發展委員會則定義EIP為「工業園區與當地有效共享資源(包括:資訊、材料、能源、基礎設施)。

EIP依營運策略與規模,在產業應用上大致可分為三種層次,第一層次為產業內部生態化,以單一工廠/企業為界;第二層次為工業系統內的產業共生,以工業園區/區域為界;第三層次則為生態城鄉或工業生態化網路,以區域、城市或國家為界,帶動整體環境轉型,如 圖3所示[5][6]。為達成第三層次之EIP,必須透過第一層次與第二層次偕同發展,進而構築成生態化工業網路。

圖3、生態化工業區三層次示意圖

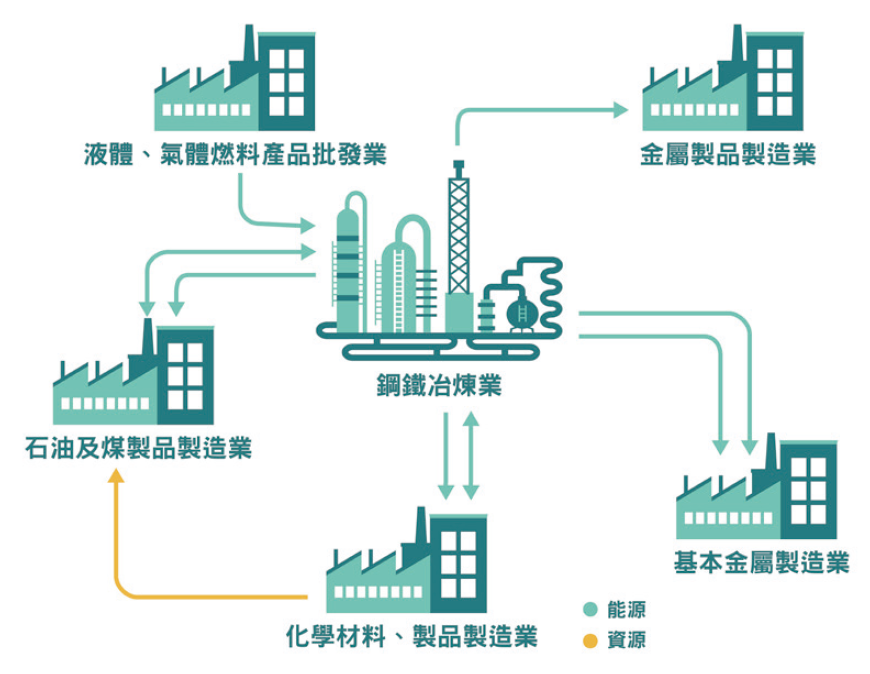

經濟部工業局自2005年起即推動工業區生態化轉型,迄今執行23座工業區能資源整合推動工作,著名案例為「高雄臨海工業區」,以中鋼、中油集團為主軸,與區內20餘家產業互通蒸汽、燃料及各項工業氣體,形成鋼鐵及石化產業群聚的EIP,相互依存創造雙贏,如 圖4示意。針對EIP發展,經濟部亦提出未來精進方向[2][3]:

圖4、高雄臨海工業區能資源交換示意圖[7]

- 電力、蒸汽、純水採區域性供應規劃。

- 園區內產生量大且亟待處理的副產品或廢棄物類型,採減量及資源循環方式。

- 引進具生態鏈結效益的產業進駐工業區。

- 原本需送至較遠地方進行處理及資源化者,優先改為送至鄰近機構處理。

- 原本需採用掩埋或焚化處理方式者,改為使用資源化方式處理。

- 原本需採用資源化方式處理者,尋求邁向減量、再使用及高附加價值資源化技術處理。

3. 研究現況分析

3.1 台積電的製程與廢棄物發展趨勢

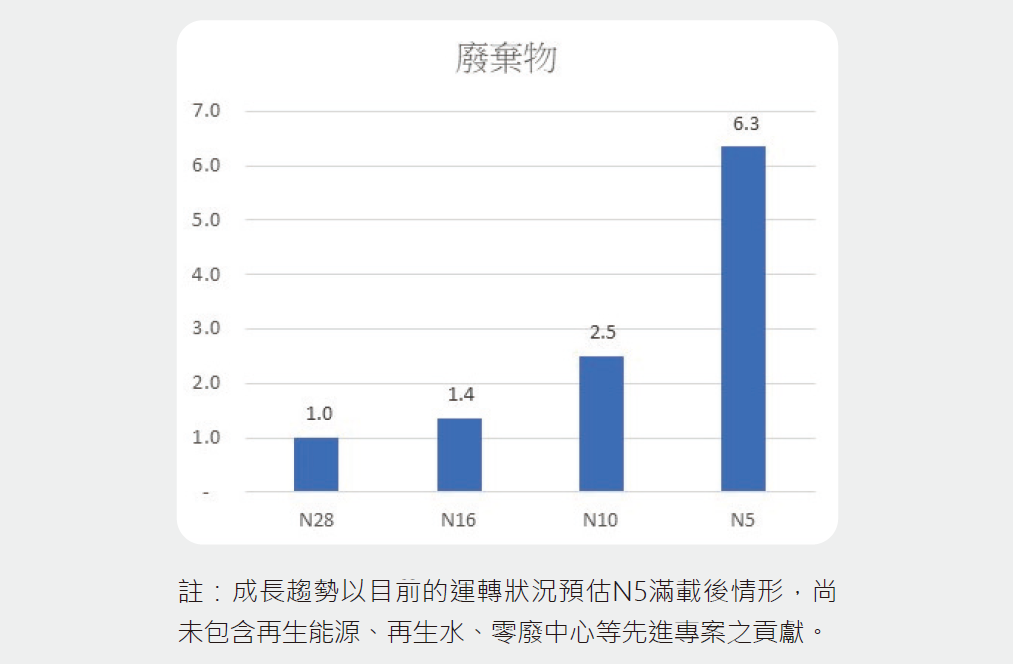

由於先進製程生產的工序越發複雜,導致每片晶圓生產所需使用的水、電、化學品持續增加,相對的廢棄物產生量也隨之大幅增加。依先前調查[8],如同 圖5所示,每跨一個製程世代廢棄物增量至少40%。

圖5、不同製程世代廢棄物成長趨勢

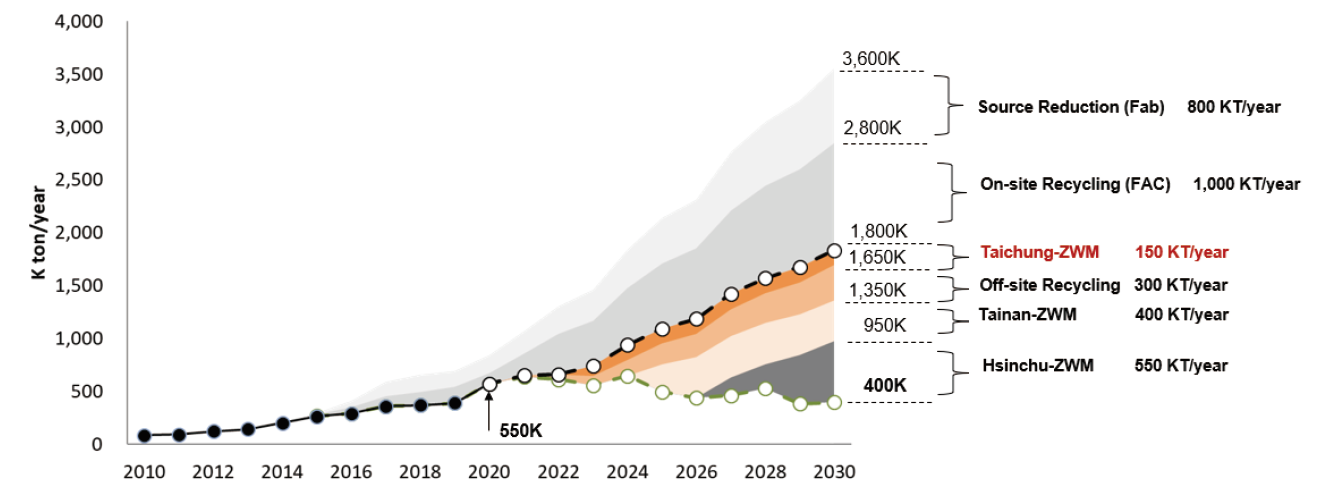

除了上述製程演進帶來的影響,產能擴充也為台積公司帶來廢棄物量的大幅成長廠務團隊自2015年起致力發展「廠內回收」,推動多項專案,包含:廢硫酸回收、電鍍銅鈷、硫酸銨結晶、冰晶石等多項技術,至2020年廠內回收技術每年為公司減少約15萬噸的廢棄物委外處理量,等同公司廢棄物委外減量22%,,雖已大幅減少廢棄物產出,但每年需委外處理的廢棄物仍持續上升,依公司產能規劃預測廢棄物產出情形,若未有更積極的作為,至2025年廢棄物委外將達100萬噸/年以上,如 圖6。

圖6、TSMC廢棄物委外處理實際量與長期趨勢預估

註:成長趨勢以目前的運轉狀況預估N5滿載後情形,尚未包含再生能源、再生水、零廢中心等先進專案之貢獻。

註:成長趨勢以目前的運轉狀況預估N5滿載後情形,尚未包含再生能源、再生水、零廢中心等先進專案之貢獻。3.2 台積電廢棄物持續增長衍生的問題及挑戰

① 廢棄物去化風險攀升

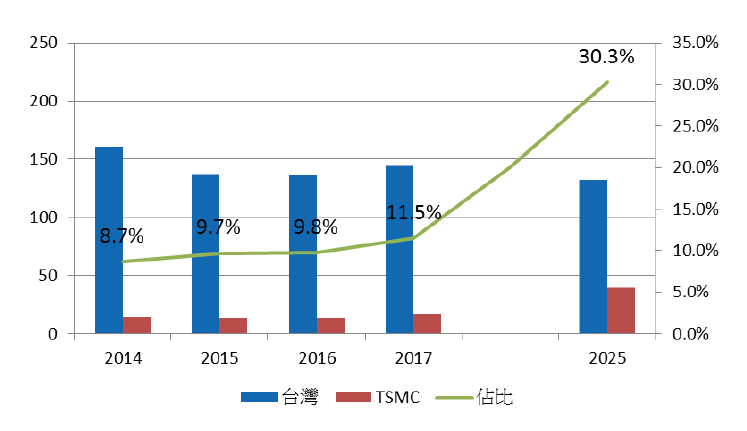

依據環保署公告的統計數據[9],2017年全台有害廢棄物共有144萬噸,其中台積公司貢獻11.5%(17萬噸),預估2025年有害廢棄物將由17萬噸增至40~50萬噸,屆時將占全台灣有害事業廢棄物30%以上(圖7)。

圖7、台積公司有害廢棄物變化趨勢預估

註:依據環保署2018年2月於行政院第3587次院會會議,2020年事業廢棄物減量目標比2016年減量3%,故預計2025年全台有害廢棄物為132萬噸

註:依據環保署2018年2月於行政院第3587次院會會議,2020年事業廢棄物減量目標比2016年減量3%,故預計2025年全台有害廢棄物為132萬噸無法回收再利用之有害廢棄物最終採焚化處理,然而全台灣目前所有焚化爐每日可焚化之廢棄物量為658萬噸/日,近5年廢棄物實際焚化量已達設計量97%,焚化量能一直處於緊繃狀態,鑒於當前社會氛圍普遍反對新設置焚化爐,未來亦無大規模擴建的可能性,一旦有焚化爐故障,廢棄物將面臨無法處理的風險。

② 外部指標DJSI日益低落

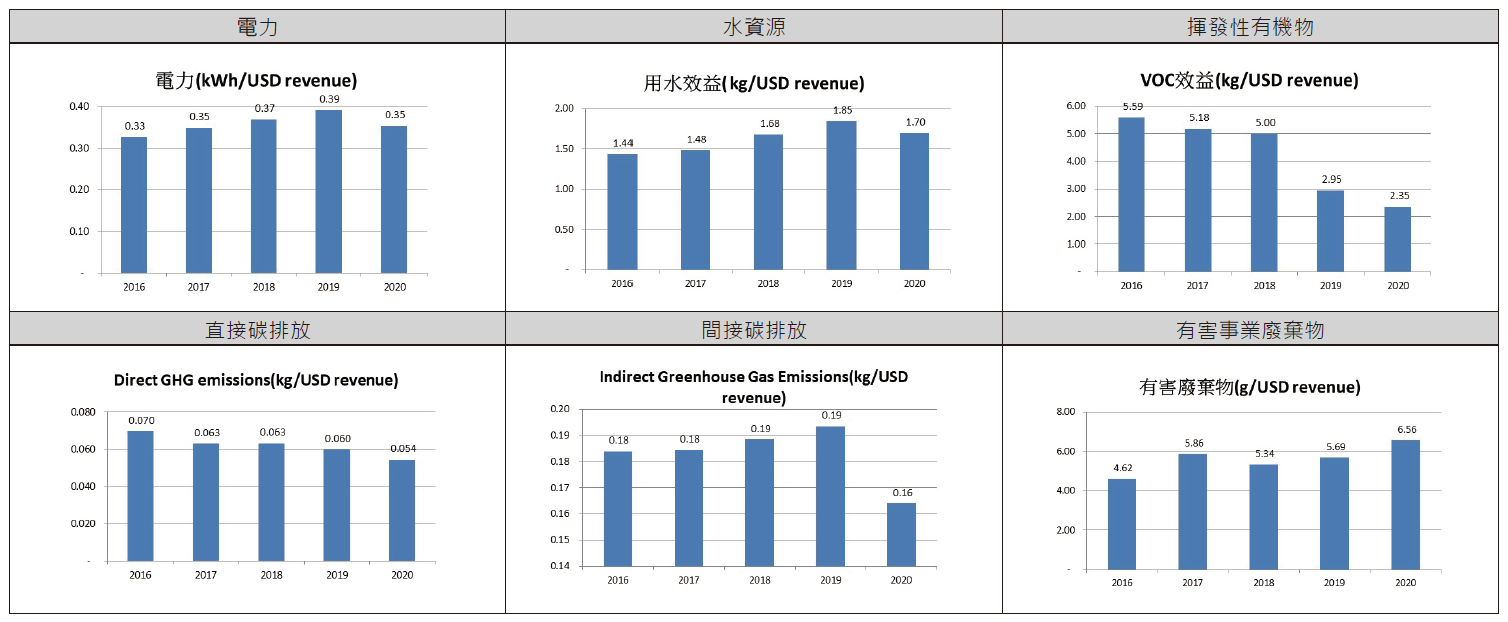

道瓊永續指數(Dow Jones Sustainability Indices, DJSI)之「世界指數(DJSI-World)」每年於全球產業中,評選出在永續經營上表現最好的前10%公司,選為DJSI word成分股,而台積公司已連續20年入選DJSI World,長期受到資本市場及投資人關注,但在環境效益(Operational Eco-Efficiency)評分的部分-指的是每單位營收所使用的資源或污染越低,代表環境表現越佳,越是值得投資的公司-近5年來,廢棄物單項指標仍高居不下,對比其他項目在2020年環境效益皆已開始翻轉,如 圖8[8],更凸顯廢棄物減量需要有更積極、具體的作為,才能降低排放量並提高廢棄物的環境效益評比分數。

圖8、台積公司近5年環境效益變化趨勢

3.3 台積電廢棄物管理及循環經濟發展策略

台積分三個階段發展廢棄物管理[10],2018年發展到「循環經濟2.0」開始對外銷售自行再生的產品,但產能快速擴張仍然使得廢棄物管理面臨挑戰,如上3.2節所述,須加快進程進一步朝向「循環經濟3.0」發展,建立起自己的循環迴圈(Loop)達到廢棄物減量,因而催生「台中零廢製造中心」的設立。

- 循環經濟1.0(Circular Economy 1.0)-廢棄物由委外掩埋或焚化,改以委外再利用進行再生及回收。

- 循環經濟2.0(Circular Economy 2.0)-廢棄物由委外再利用,進階為廠內自行再生,產出具有價值之工業級產品,自用或供異業使用。

- 循環經濟3.0(Circular Economy 3.0)-廢棄物經再生流程,轉變為電子級原物料再回到台積公司使用,實現搖籃到搖籃概念。

4. 實廠規畫

4.1 台中零廢製造中心專案目標及效益

作為全台首座科學園區內的循環經濟專區,對於台積公司及社會之具體效益如下:

4.1.1 「生態化工業區」實現產業共生,帶動產業發產

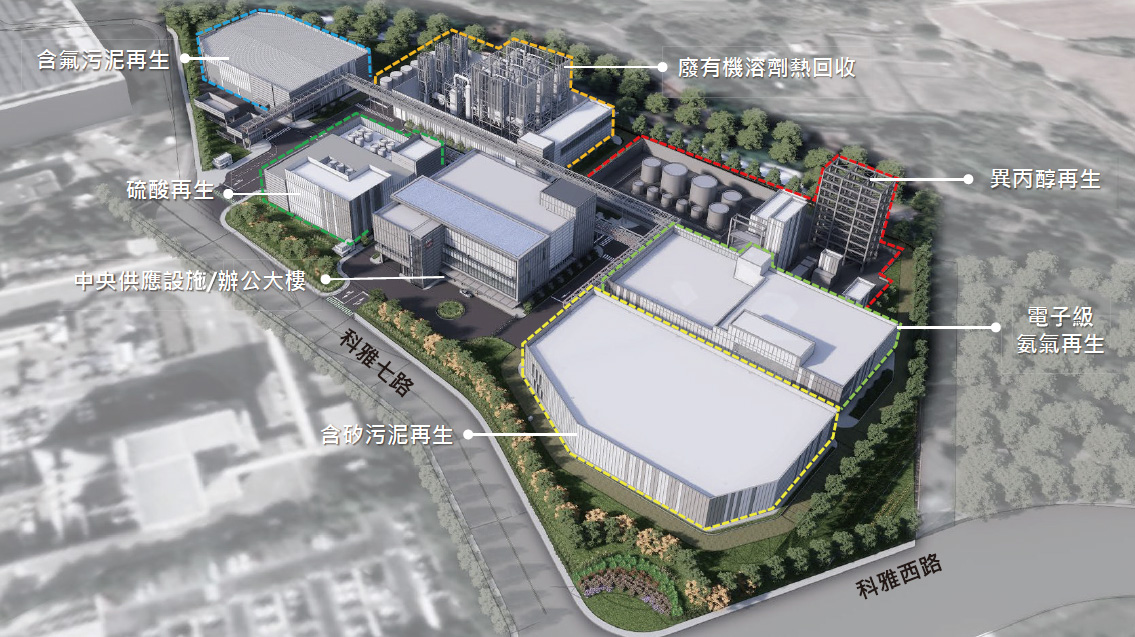

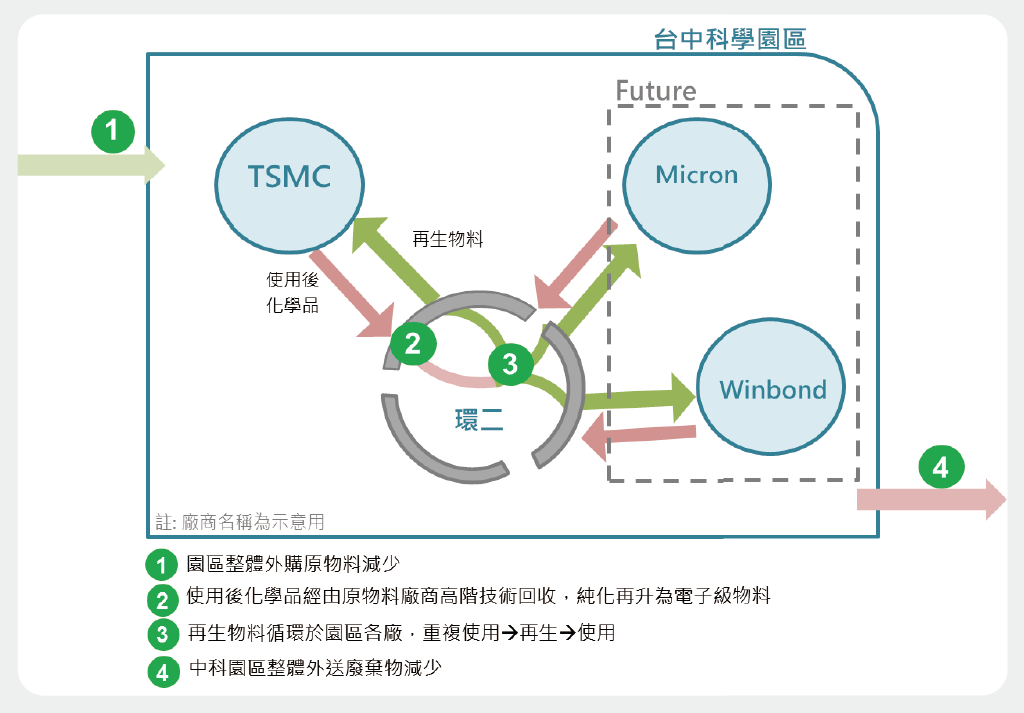

應用前文2.2節所述之「生態化工業區(Eco-Industrial Park)」概念,於中科園區「環二」用地設置的零廢中心,將台積公司產出的廢棄物,再製為電子級或工業級產品,供園區廠商或重回台積公司製程使用,如 圖9示意。不僅創造區域性產業共生連結,同時藉由邀集各領域專業廠商共同開發再生技術,帶動國內循環經濟產業整體發展,建立循環經濟示範專區。

圖9、零廢中心循環示意圖

4.1.2 廢棄物減量

零廢中心預估可處理台積中科廠區每年14萬噸廢棄物(約佔台積公司廢棄物總量20%)。未來持續拓展竹科及南科零廢中心之後,如 圖6所示,預估至2030年可減少台積公司80%的總廢棄物量,將廢棄物總量控制在36萬噸/年(每月3萬噸),並提高DJSI環境效益指標回到2016年之水準。

4.1.3 碳排放減量

製程規劃即考慮能源有效利用,採廢熱回收再利用設計,統計因減少能資源耗用、原物料開採量及運輸距離所降低之排碳量,零廢中心年總減碳量預估約5萬噸(與現況廢棄物委外且購買新鮮料相比),約當135座大安森林公園碳吸附量。

4.1.4 風險改善

區內集中處理,降低物料到園區外的來回運輸風險,每年減少1.4萬車次之國道/省道交通運輸;另因物料在園區內循環使用,不依附廢棄物處理產業,大幅降低因台灣廢棄物處理量能擴充不易,所造成之廢棄物去化風險。

4.2 台中零廢製造中心規劃實務討論

專案規劃涉及多方利害關係人,須透過對內與台積電跨單位合作(牽涉到廠務、採購、法務、財務會計、環安、廢資課、製程等),以及對外溝通(包含異業夥伴/供應商、科管局、環保署、園區公會等),與各單位偕同合作,整體規劃流程及工作項目彙整如 圖10,另外就關鍵項目分述如下。

圖10、零廢中心規劃發展工作流程圖

4.2.1 進駐物料選定

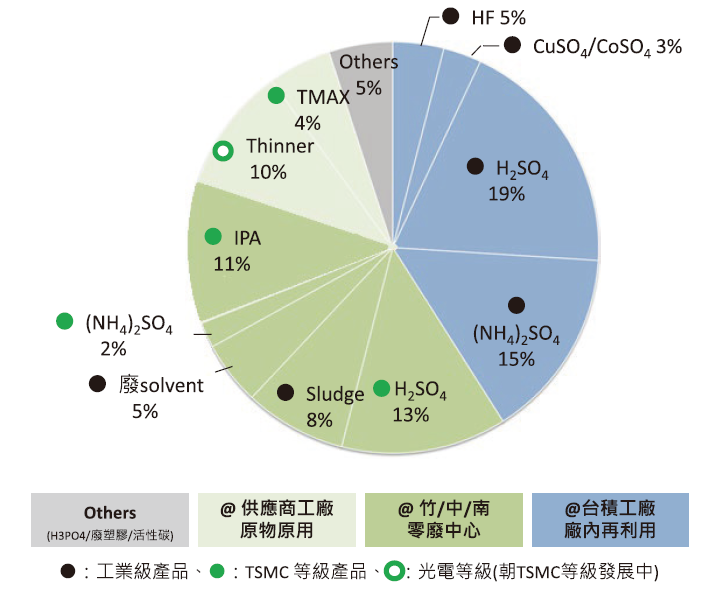

為達成「廢棄物減量」之首要目標,進駐項目選定台積公司廢棄物量佔比較大之物料進行再生,如 圖11所示,藍底項目是已於晶圓廠內再生減量項目,排除後專案選定圖中綠底項目,包含硫酸、污泥、廢溶劑、硫酸銨、異丙醇等,進行再生規劃,加總廠內再利用及零廢中心量能,預估可減少公司80%廢棄物委外量。

圖11、台積公司廢棄物大盤及減量策略(2030 forecast)

4.2.2 開發模式訂定

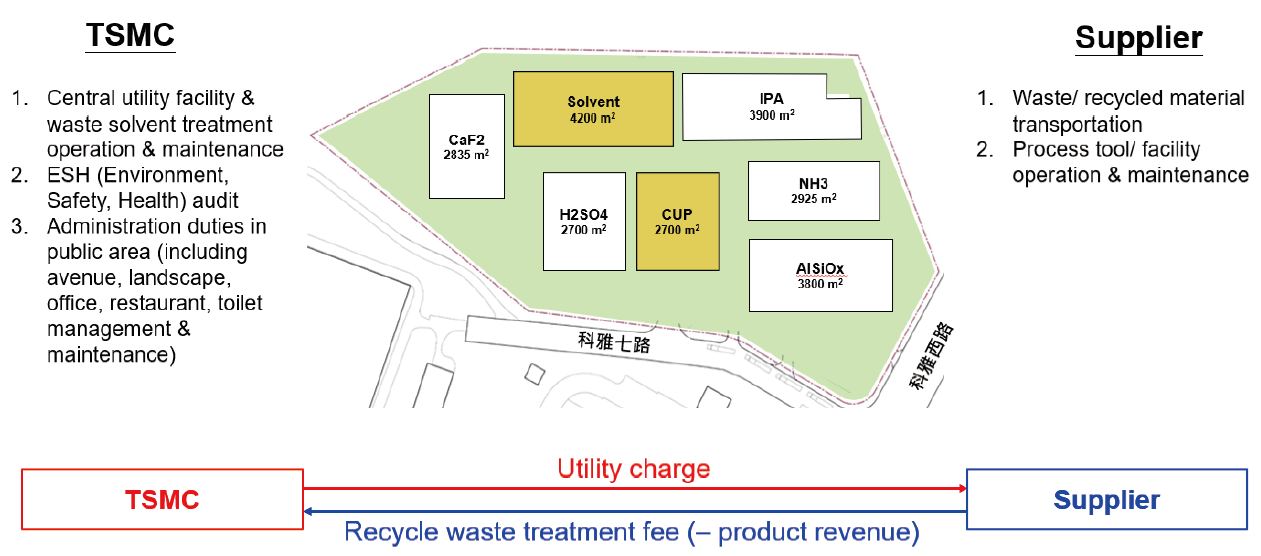

開發模式由台積公司進行整體規劃及utility供應,降低不同供應商之間對公用設施的重複投資,降低興建成本,更重要的是借重廠務組織的系統設計及運轉經驗,由台積公司提供穩定高品質的utility,讓後續資源再生的品質更穩定,有利再生物料的發展及穩定供應。

- 整體規劃管理:TSMC統一基地規劃開發,中央供應utilities,空污/水污外排集中監控。

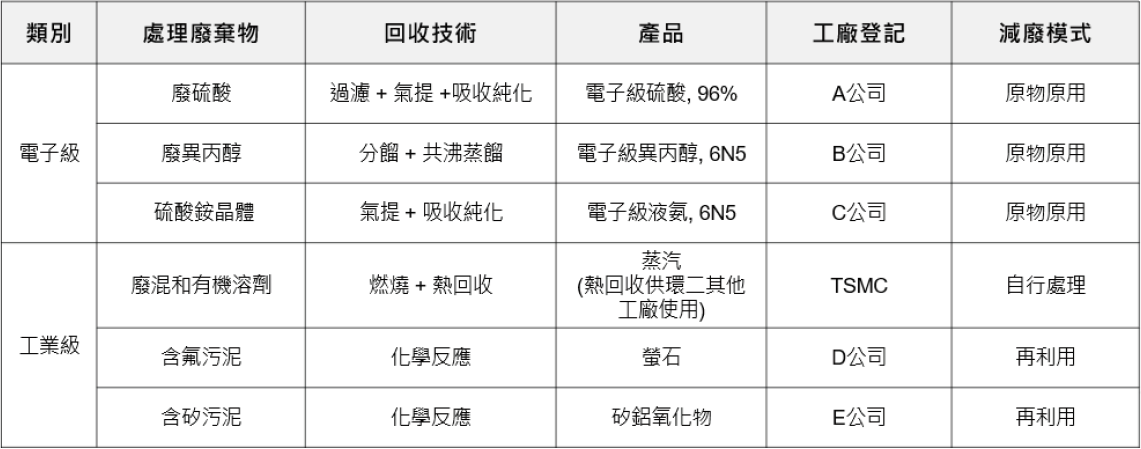

- 專業生產營運:供應商各別設置工廠,負責生產運轉維護,收受中科園區廢棄物。廠商設廠項目及技術如 表1:

4.2.3 全區廠房配置

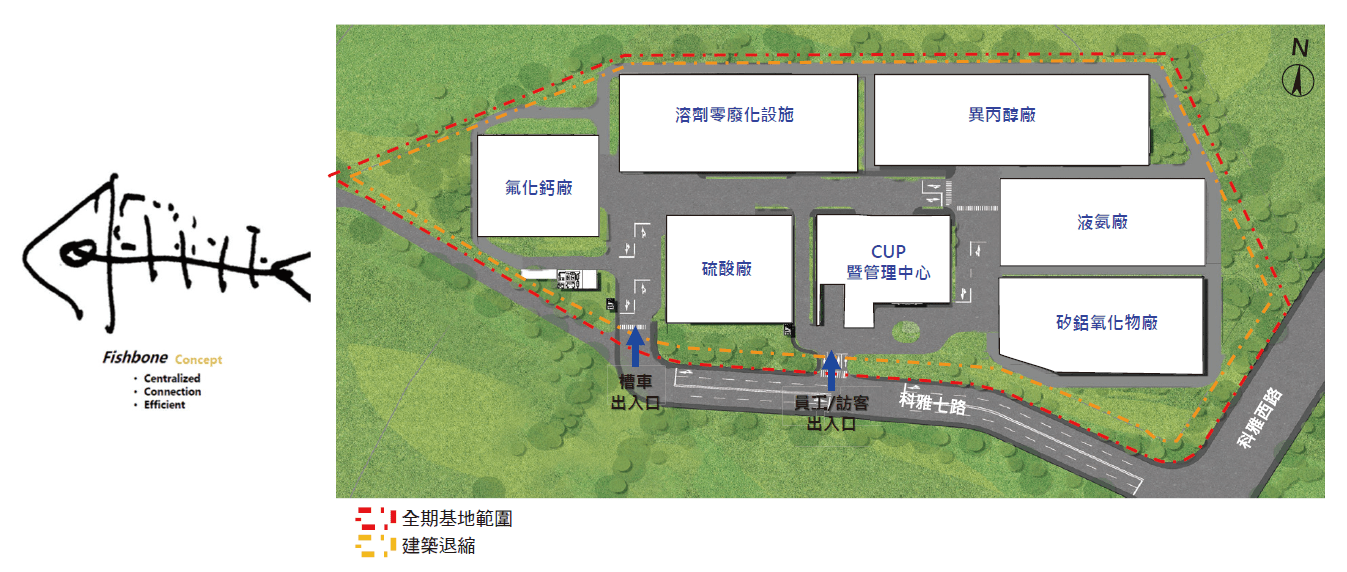

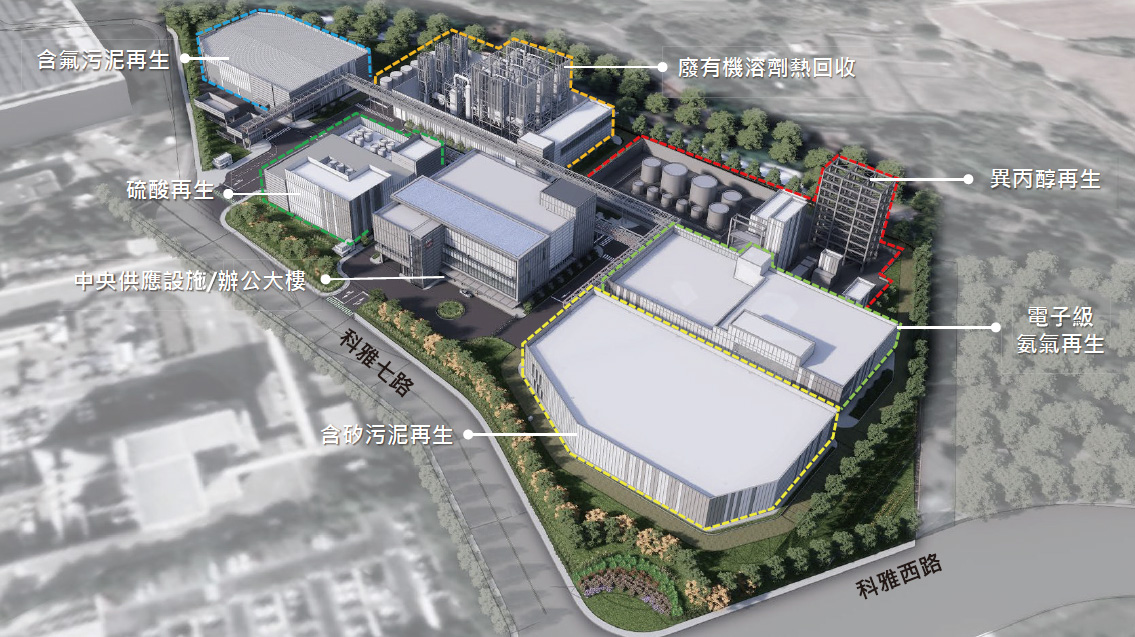

為有效利用土地,達到最大減廢量能,廠房配置採用fishbone概念達到centralized, connection, efficient之效果。基地整體配置如 圖12、圖13。

圖12、零廢製造中心廠房配置圖

圖13、零廢製造中心廠房立體示意圖

4.2.4 商業營運模式及責任介面

專區由台積公司進行整體規劃、統一監督稽核全區環安衛事宜,並興建營運中央廠務工廠(Central utility plant, CUP)及溶劑熱回收廠,以穩定供應utility(包含溶劑熱回收產出之蒸氣)。各化學品供應商則於各自分配到的土地範圍,投資興建及營運再生廠,專業分工,示意如 圖14。

圖14、零廢製造中心營運責任介面

4.2.5 台中零廢中心廠房規劃Lesson Learnt

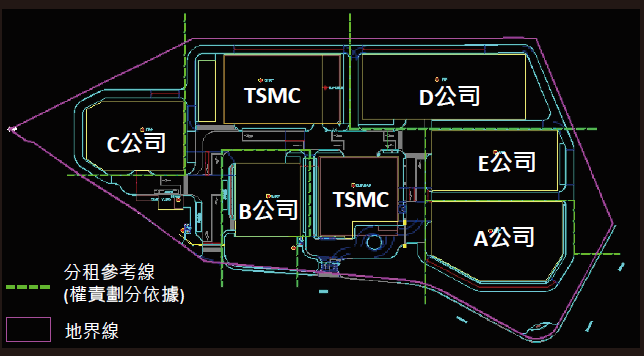

在設計規劃階段,本案無前例可循。以往晶圓廠區為台積獨立出資興建、獨立租地,而本案採全區共同開發,同一基地各棟屬於不同起造人,造成後續行政申請時的介面議題,若採用共同承租可能使台積公司負擔全區不屬於台積公司廠房的責任,如 表2說明。後續經與法務及主管機關溝通,雖同意採用「分租線」標示區分各棟權責如 圖15,然而此非實體界線將造成施工介面管理不易、施工運轉各項許可申請權責複雜等問題,建議後續專案於前期廠房規劃時,考慮採用 表2各別承租方案,並爭取較大的基地範圍,以利租地、建廠、營運皆能有明確的權責劃分。

| 共同承租 | 各別承租 | |

|---|---|---|

| 說明 | 同一基地,承租人(TSMC+各供應商)共同簽訂土地租約。 | 基地依各棟範圍拆分地號,各別簽訂土地租約。 |

| 優點 | 各棟不須獨立檢討建管法規,土地使用效率較高。 | 各棟權責範圍明確,TSMC無須額外負擔各棟法律風險。 |

| 缺點 | 權責區分不易,TSMC及供應商共同承擔全區法律責任。 |

各棟視為單一工廠,須獨立檢討建管法規,土地使用效率不佳。 (影響項目包含各棟獨立進出口、單獨檢討停車位數量、建築退縮、綠覆率等,為達上述條件勢必得刪減設廠數量) |

圖15、零廢中心各棟分租線及責任範圍

5.結論與建議

因應不斷演進的製程及產品需求,高階晶圓廠的持續建置與發展是無法避免的競爭趨勢,在公司發展過程持續的精進綠色製造仍是廠務未來相當重要的課題。由於晶圓廠內空間有限,沒有足夠用地設置資源再生設備,為了達成2030年前降低80%廢棄物量並循環再利用,未來在廠外興建零廢製造中心將是廢棄物減量的重要方式。台中零廢製造中心預估能減少20%台積公司廢棄物量,由2019年提案通過預算,並於2021年開始啟動興建,預計2023年正式營運,本文就發展至現階段的專案源由、設計規劃進行經驗分享,隨著專案持續進行施工、運轉規劃,未來將有不同的挑戰,專案團隊將持續就設計、硬體、運轉管理等不同面向精進,進而建議下個零廢製造中心在設計、發包與興建能有所改變,考量廢棄物回收廠與IC fab特性差異作調整,創造台積建廠最大效益。

參考文獻

- https://futurecity.cw.com.tw/article/1293.

- 黃育徵,「循環經濟」,天下雜誌股份有限公司,2017。

- Boulding, Spaceship Earth, 1966.

- Ernest A. Lowe, Geng Yong, Industrial Ecology and Eco-Industrial Parks, China Chemical Industry Press, 2003.

- 張嘉真、黃欣栩,生態化工業區循環經濟評估指標初探,中興工程顧問社第143期刊登,p.47-55, 2019。

- 產業共生成功案例, 經濟部工業局產業循環經濟資訊平台網站https://energy-resource-match.utrust.com.tw/RECYCLEPOLICY/Success

- 圖片來源:循環台灣基金會重繪自《區域能資源整合成功案例宣導手冊》。

- 紀碧方,廠務ESG發展藍圖,廠務季刊Vol.43, 2021。

- 環保署2018年2月於行政院第3587次院會會議報告。

- 丁瑞華,台積電的循環經濟藍圖及資源再生技術,廠務季刊Vol.33, 2019。

- 台積公司109年度企業社會責任報告書。

- TSMC ESG website, https://esg.tsmc.com/ch/index.html

留言(0)