摘要

台積電的循環經濟藍圖及資源再生技術

Keywords / Circular Economy4,Linear Economy2,Resource Recycling,Cradle To Cradle2

「循環經濟」是近年來的熱門議題,是以創新思維擺脫過去「線性經濟」模式,透過資源的妥善循環,帶動經濟發展及環境保護。至今,全球各國家或者企業層級,均積極地透過循環經濟創造下一波經濟的發展策略,而循環經濟也將是台灣下一世代國家發展的重要關鍵之一。台灣在大量仰賴國外資源的現況下,如何利用資源回收為基礎,並透過「循環經濟」的轉型,創造出下一波的經濟發展契機,實為明確且急迫的挑戰。台積電在2010年初即開始積極管理工廠廢棄物及開發相關技術,落實「廢棄物產出最小化與資源回收最大化」的循環經濟理念。在2010至2016年間,台積電依循再生技術發展三階段及行動藍圖,陸續完成多項再生技術開發,將廢棄物轉變為可用資源,在2017至2022年間,加強對循環經濟相關技術及設施的投資,期能實現達到零廢棄物產出的終極目標。

前言

研究動機與目的

台灣自1970 年代由農業社會轉型為工業社會後,鋼鐵、石化等基礎工業快速發展,並在各縣市廣設工業區,到了1980年代,傳統產業為主要的經濟形態,同時間,積體電路產業及面板等產業也展露頭角,成為下一個發展的重點工業。在這些產業發展之餘,能源及資源大量被使用,一次生產加工後就排放或掩埋的揮霍行為,均是依過往的線性經濟思維–根源自開採、製造、使用、丟棄 (Take、Make、Use、Disposal) 的過程所帶來的問題。其後政府與民間的環境意識漸高,部分產業也意識到環境污染對經濟發展的負面影響,在政府單位輔導下,建立並使用管末處理之污染防治技術,但管末處理費用高且效果有限,進而轉向推動工業減廢與清潔生產的做法,以有效降低廢棄物,節省生產成本並減輕環境衝擊。

到了2000年代,台灣陸續頒布了環境基本法、廢棄物清理法、廢資源回收再利用法,此時台灣已成為全球重要的製造基地之一,許多廠商成為全球最大的製造商,當產業進行全球布局,更凸顯台灣資源的不足,產業所需之能源、原料及礦產全靠進口,水資源也嚴重不足,加以京都議定書之溫室氣體排放限制,造成一些大型投資案因環境及資源議題而放棄。

在此同時,產業面對事業廢棄物缺乏適合的處理再利用機構業者、再利用技術,或處理價格昂貴,造成仍有違法棄置,汙染環境等問題。因此,經濟部工業局除加強工業減廢輔導,推動工業廢棄物共同處理體系外,並依廢棄物清理法進行工業廢棄物再利用審查,建立資源化產業,使工業廢棄物再利用率提高。工業局也一併推廣工業區能資源整合,使產業生產所需之水、能源、及資源均可循環再利用。

目前,台灣正努力朝廢棄物清理法與資源再利用二法合一的循環經濟而努力,以資源永續循環利用為願景,並以資源利用效率極大化與環境衝擊影響極小化為目標,遵循的原則﹕源頭減量(Reduce)、促進再使用(Reuse)、材質再利用(Recycling)、能源再利用(Recovery)及最終處理(Disposal)。實施策略架構包括了﹕永續資源管理、綠色設計及生產、綠色消費及貿易、源頭減量及再利用、資源終止認定處置等。在近幾年的努力下,循環經濟產值從2002年之250億提升至現在1,000億元之譜。然而循環經濟不只是回收量或占比的增加,更需強調發展多層次的循環。要能達到不斷循環滾動的循環經濟,下列有三個重要的因子將是未來努力的目標,包括:靜脈產業產出的再生資源,必須達到符合市場需求品質之產品,並為產業所用;動脈產業在生產產品時,應以利用再生資源為優先的目標,規劃相關的製程設施及流程;在生命週期階段,促進各種形式的再使用、再利用,甚至是能源利用,以達到最大程度的循環利用。參見 圖1為2016台灣廢棄物總量及分類占比。

圖1、2016台灣廢棄物總量(資料來源行政院環保署廢管處)

台積電推動循環經濟的緣由

台灣是全球半導體製造的重要基地,每年平均產出約2,000萬片的12吋晶圓當量,在此同時,也產生出大量的廢棄物。根據統計,從2014年開始,半導體製造過程中所產生的廢棄物,每年超過300萬公噸。這些廢棄物在蕞爾之島的台灣,必須耗費相當龐大的污染防治資源,才能妥善處理這些廢棄物,且不可諱言的,違法棄置或汙染環境等情事,也多少會伴隨產生。半導體工業在未來隨著製程節點的複雜度增加,化學清洗、研磨、蝕刻、顯影等製程步驟也會隨之成長,可預期廢棄物種類及數量將與製程節點成正比,造成廢棄物的持續增加。

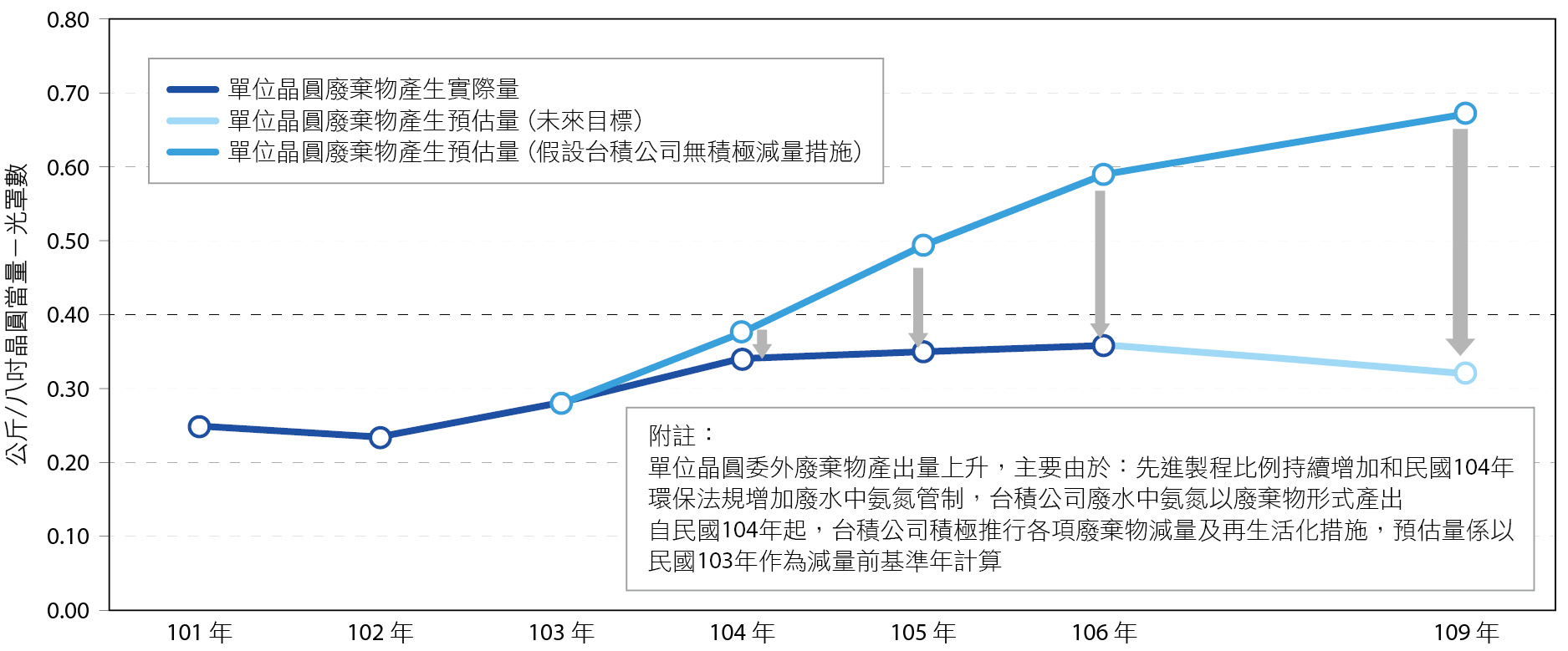

台積電在2010年起,即意識到這個環保的議題及資源循環再利用未來必將衝擊半導體產業。過往,工廠產出的廢棄物,若不是透過工廠本身的污染防治設施,將廢棄物加以降解成無害的物質排放,便是尋求異業合作,將這些廢棄物以委外清運及委外降解處理方式去化。但若我們持續以往的作為,即是落入了「大量生產、大量消費、大量廢棄」的循環模式,不但無法節省能資源,也無法降低環境負荷。因此台積電結合異業廠商,逐步的啟動循環經濟的變革。首先,工廠廢棄物朝向源頭減量,同時也避免使用高污染高毒性之原料。在台積電全體同仁努力下,工廠的廢水回收率從50%成長到90%,並開始同步發展廢棄物回收及再生技術。最終,台積電將朝搖籃到搖籃的循環理念,將廢棄物再生成為半導體製程的原料,期能達到零廢棄的終極目標。 圖2為台積電單位12吋晶圓委外廢棄物產出趨勢圖。

圖2、台積電單位12吋晶圓委外廢棄物產出趨勢圖

台積電使用之原物料及廢棄物

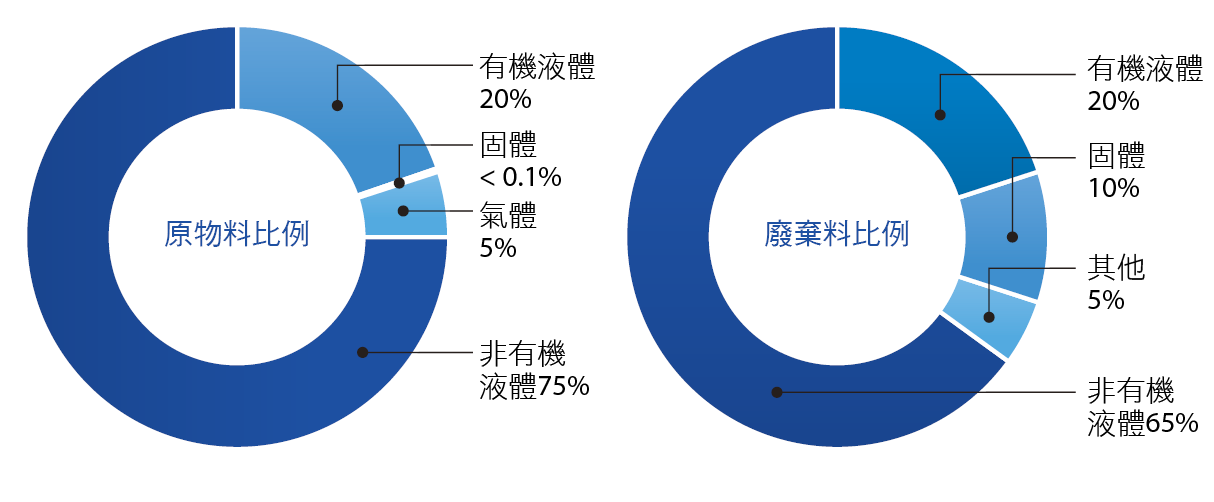

半導體的原料除了以矽晶圓為基本材料外,製程中使用了大量氣體及化學品,如 圖3所示,其中95%為液態化學品。液態化學品又以無機液態化學品為大宗,其次為有機液態化學品;相對的,由製程衍生出廢棄物的特性,65%為無機化學廢液,其次為有機化學廢液,佔比約20%,最後為污染防治設備產出之污泥或是潔淨室濾網等固態廢棄物,佔10%~15%。因此,如何妥善將生產機台排出的液態化學品分流,專管收集,並發展再生技術開發評估系統,開發特定的回收技術,均為台積電循環經濟的重要課題。 表1為2010~2018台積電廢棄物產出量。

圖3、台積電原物料與廢棄物特性

|

Unit:Ton/Mth(avg.) |

Y2010年 |

Y2012年 |

Y2014年 |

Y2016年 |

Y2018年 |

|

|---|---|---|---|---|---|---|

|

製程廢棄物產出量 |

7,410 |

10,295 |

16,550 |

30,600 |

39,860 |

|

|

無機廢液 |

硫酸 |

3,690 |

5,420 |

7,680 |

11,700 |

12,550 |

|

硫酸銨 |

- |

- |

110 |

6,900 |

8,410 |

|

|

硫酸銅 |

670 |

765 |

710 |

1,060 |

1,450 |

|

|

氫氟酸 |

110 |

140 |

290 |

290 |

720 |

|

|

磷酸 |

150 |

185 |

325 |

480 |

510 |

|

|

有機廢液 |

光阻稀釋劑 |

750 |

1,020 |

2,125 |

3,150 |

3,960 |

|

高含水異丙醇 |

- |

- |

- |

- |

3,050 |

|

|

顯影劑 |

- |

260 |

1,350 |

2,030 |

2,640 |

|

|

光阻去除劑 |

510 |

605 |

995 |

1,350 |

1,550 |

|

|

固體 |

無機汙泥 |

1,050 |

1,250 |

2,050 |

2,320 |

3,480 |

|

化學品空桶 |

200 |

250 |

340 |

370 |

390 |

|

|

其他 |

一般焚化廢棄物、空 調濾網、活性碳等 |

280 |

365 |

575 |

950 |

1,150 |

文獻探討

循環經濟的發展及演進

循環經濟思維的萌芽可追溯至1966年,Boulding提出地球太空船(Spaceship Earth)的理論(Boulding, 1966),地球如同一太空船,船上只有有限的資源,若無節制的取用資源,同時製造汙染,這艘太空船只會加速的毀滅。因此人類必須讓自己活在一個循環的生態系統 (Cyclical Ecological System) 之中,才能永續生存。

台灣當然也是地球太空船的一分子,而台灣的資源相較其他國家更顯嚴峻。過去半世紀來,台灣90%以上的能源、肥料、飼料、以及60%以上的食物均仰賴進口。持續倚賴進口大量的能源,原物料,再經過加工生產出不同產品銷售,製造過程中產出之廢棄物,往往無法妥善處理,或被任意棄置。在依賴資源驅動成長的線性經濟(Linear Economy)-開採、製造、使用、丟棄(Take-Make-Use-Dispose)模式下,當資源供需與價格大幅波動之際,常難以持續創造就業,也無法兼顧環境生態。環境問題的衍生大都是線性經濟(Linear Economy)的商業模式所導致,線性經濟的特色是浪費資源,同時忽略外部成本的破壞性商業機制(黃育徵,2017)。

Pearce and Turner (1990)首次以「循環經濟」(Circular Economy) 一詞來詮釋資源循環利用。自然資源經過生產製造進而變成產品,產生經濟效用,在過程中會產生廢棄物,廢棄物必須回收再利用。循環經濟應重視循環以及對環境的影響,在社會經濟系統中的活動須符合永續發展,資源的開發速率不能大於其可再生速率;排放到環境中的廢棄物,要小於或等於環境涵容能力。

循環經濟是一個資源可恢復且可再生的經濟和產業系統,相較於線性經濟中產品「壽終正寢」的概念,循環經濟使用再生能源、拒絕使用無法再利用的有毒化學物質,藉由重新設計材料、產品、製程及商業模式,消除廢棄物,重視資源使用效率(Resource Efficiency),設法以更少的資源來創造更多的價值,確保地球有限的資源能以循環再生、永續方式被使用。所以循環經濟的特色是長久性,可再生,可重複使用,修復、升級、可翻新的、資本共享、以及非物質化(Lacy and Rutqvist, 2014)。以整體來看,循環經濟是一種經濟模式,而其中規劃、資源取得、採購、生產及後處理都是被設計且被管理的,在過程和產出中,使生態系統功能及人類福祉最大化 (Murry et al., 2015)。

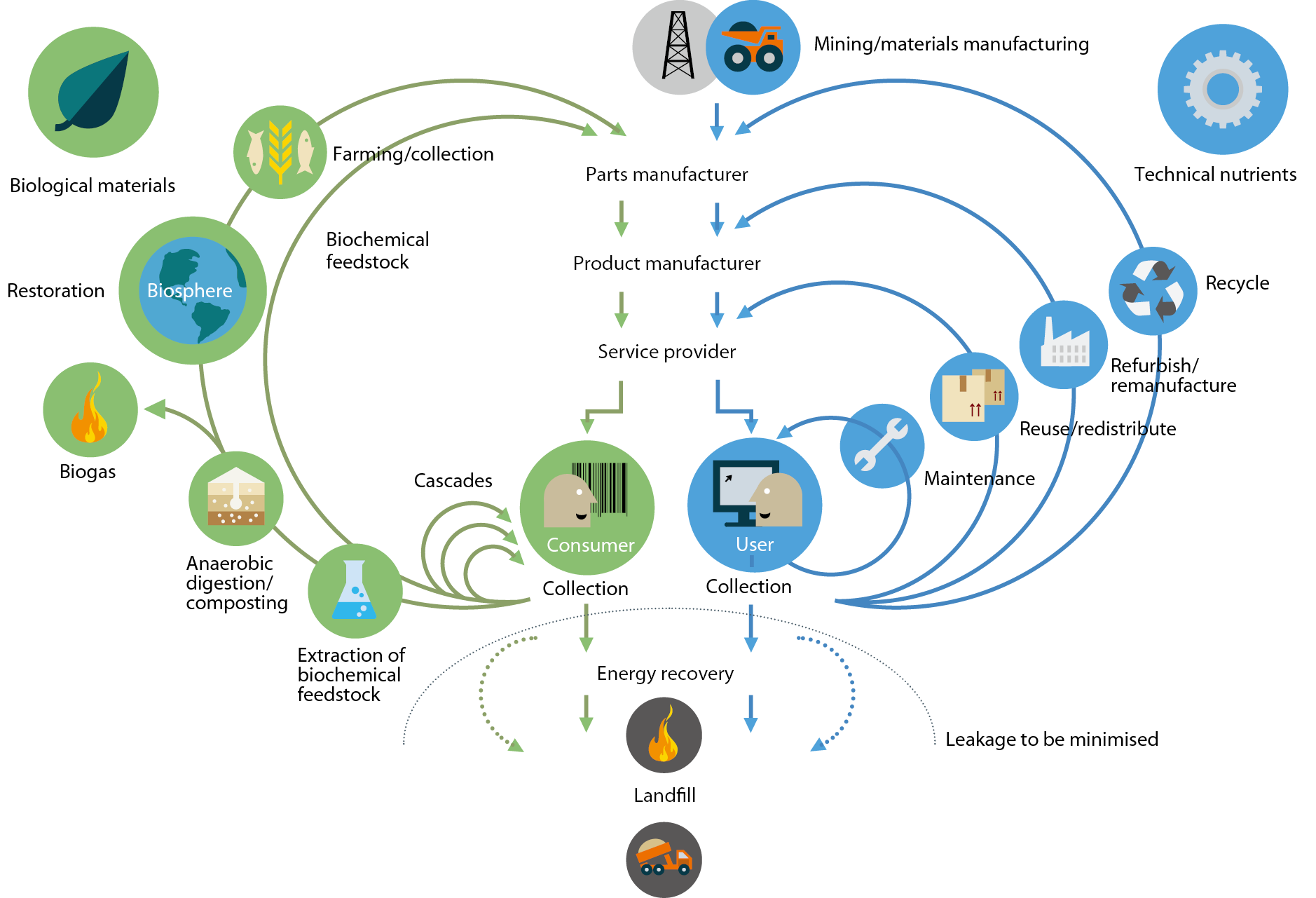

依據艾倫‧麥克亞瑟基會(Ellen MacArthur Foundation, 2016)的定義,循環經濟有兩種循環模式,分別為生物循環及工業循環 圖4。生物循環為是產品最後可被生物分解,回到自然環境中提供養分;工業循環是將產品設計為容易回收、再製,而其產品最後可維持同品質回收或升級製成更高價值的新產品。本文探討的主要是工業循環,在製造上主要的原則包括重視維修保養(Repair),減少廢棄量(Reduce),重複使用(Reuse),拒絕使用不環保原料或產品(Refuse),及再生循環(Recycle)。

圖4、循環經濟系統圖: 生物及工業循環 (Ellen MacArthur Foundation)

半導體業的循環經濟及發展方向

在完整的循環經濟體系下,製造產業將沒有「廢棄物」這個用詞,所有的製程衍生物均會進入下一個製造循環體系,也許是進入原有產品之製程循環,或是進入另一個產品之製程循環。要達到這樣的情境,新思維之建立是最重要的,將帶動新科技之發展,以建立材料再生(Re-Cycling)、資源再生(Re-Generating)、產品再製(Re-Manufacturing)之循環迴圈(Loop),進而建構多迴圈之製造循環體系。為解決能源、資源有限供應及廢棄物汙染問題,台灣的龍頭產業之一-半導體製造業,也必須走向循環經濟體系,產業鏈革新、能資源損耗降低、排放廢棄物質再生增值,減低供應鏈壓力,降低環境危害,同時也有利提高企業競爭力。以循環經濟思維,制定產業政策及重構產業鏈,推動製造循環、再生、再利用 (邱琬雯等人, 2017)。

晶片製造商英特爾 (Intel Corpo-ration)設定了一項目標,到2020年目標回收90%的非有害廢物,並100% 的不再將有害廢棄物透過掩埋方式處理。自2008年以來,透過如通過升級、再利用、回收、再生等手段,英特爾已回收其運營產生的廢物總量達75% (World Economic Forum, 2017)。這些目標與方法,與台灣的半導體產業想法步調上是一致的。循環經濟的推動需要異業結合、資源共享、互利共生(Lieder et, al.,2017)。資源循環利用不單只靠技術開發,亦要發展出循環經濟的商業模式才能生存,循環經濟產業也將回是未來關鍵的創新產業,透過共享經濟,改變商業模式,增加半導體產業的競爭性。

台積電的資源再生技術發展

台積電的循環經濟願景

半導體產業為台灣主流產業,每年的產值為台灣經濟成長貢獻良多,但在產業發展之餘,造成能源、資源大量耗盡、大量廢棄物也伴隨而生。台積電在持續發展先進製程為社會帶來更便利的生活的同時,也同步進行污染防制、環境保護及資源的永續利用。台積電的循環經濟是朝如何妥善回收並提高廢棄物資源化的比例、持續尋找低耗能且高價值的資源再生解決方案、以及半導體產業永續發展的創新獲利模式邁進。台積循環經濟的願景如下。

低廢棄、低排放的綠色工廠

未來新設的工廠,即導入廠內資源再生設備,降低晶圓廠在生產過程排放的廢棄物和汙染物,成為兼顧能資源循環永續利用與循環經濟效益的環境,以達到綠色製造兼顧經濟發展與環境保護永續目標。

整合循環經濟的綠色供應鏈

台積希望能聯合上下游的供應商一起發展與環境共生的整體競爭力,透過發展循環專區將園區內的污染、廢棄物,轉為經濟產值的一種模式,利用既有能資源與廢棄物進行循環利用,一則增加產能,另外也可減少污染排放。

永續循環利用,循環台積

隨著先進製程及持續擴產需求,為了降低台積的資源耗用量,台積結合原物料供應商夥伴,持續開發高階循環技術,希望以再生電子級物料替代現有原物料,達再生永續循環之目標。

台積電資源再生技術開發評估系統及案例

為更具架構性的檢視及評估廢棄資源轉製再生物料循環之可行性,台積電將資源再生技術開發評估分成四個指標 表2,包括技術指標、運轉指標、環境友善指標和銷售指標,共包括9項為各指標的評估項目,在兼顧技術可行性及效益下,同時也需考量後續的運轉操作、衍生廢棄物、能耗,以及再生產品的去化通路,確保長期運轉之環境效益,並降低二次廢棄之風險。

|

項目 |

內容 |

|---|---|

|

技術指標 |

技術可行性 投資金額及回收效益 |

|

運轉指標 |

系統操作運轉人力負荷 系統設計日常維護保養便利性 系統緊急搶修及備援能力 |

|

環境友善指標 |

衍生廢棄物或其他能耗度 再生產品高階回收循環度(高值化) |

|

銷售指標 |

再生產品通路去化未來風險低 再生產品產出品質穩定度 |

以氨氮廢水處理系統當初應用此評估系統做為案例說明:環保署明令於2015年1月起,科學工業園區污水下水道系統放流水標準,將清洗電路板及製程中有機金屬化學氣相沉積的氨氮廢液分兩階段列入管制,要求新設事業的廢水氨氮濃度需在20毫克/公升之下;既設業者於2015年起需低於75毫克 / 公升,於2017年應達30毫克/公升的標準。當時,台積電尚未設置任何氨氮廢水處理系統,開始著手評估不同的處理製程,包含觸媒焚化法,及脫氣膜法。 表3為這二種處理製程依評估系統產出之評估結果,依此一結果,台積電最終選擇脫氣膜法處理廠內之氨氮廢水。

|

指標 |

評估項目 |

觸媒焚化法 |

脫氣膜法 |

|---|---|---|---|

|

技術指標 |

製程技術可行性評估 |

製程流程為將廢水中的氨氮氣提轉為氨氣後,再經觸媒塔進行分解為氮氣。此製程為具經驗之技術(ProvenTechnology)且經模廠(pilottest)測試成功。 |

製程流程為將氨氮廢水pH提高,通過中空脫氣膜,此時水中氨氮將轉為氨氣,通過透氣膜,與膜另一側的硫酸結合為硫酸銨。此製程為具經驗之技術(ProvenTechnology)且經模廠(pilottest)測試成功。 |

|

投資金額及投資回收效益評估 |

初設成本:340% |

初設成本:100% |

|

|

運轉指標 |

系統操作複雜性及操作安全評估 |

操作複雜度:一般 |

操作複雜度:容易 |

|

系統日常維護保養評估 |

維護保養複雜度高 |

維護保養複雜度低 |

|

|

系統緊急處理及備援能力評估 |

緊急處理:停機施作故障排除 |

緊急處理:系統可不停止,進行故障排除 |

|

|

環境友善 指標 |

衍生廢棄物或能耗度評估 |

衍生廢棄物:燃燒廢氣 |

衍生廢棄物:無 |

|

再生產品高階回收循環度(高值化)評估 |

可回收之再生產物:無 |

可回之再生收產物:液態硫酸銨,硫酸銨晶體,工業級氨水,電子級氨水 |

|

|

銷售指標 |

再生產品通路去化及可能去化風險評估 |

無再生產品產出 |

依照去化廠商家數及產能分析結果 |

|

再生產品產出品質穩定度評估 |

無再生產品產出 |

依照去化廠商允收標準及製程穩定度分析結果 |

再生技術發展三階段

台積電在發展循環經濟之前,廢棄物一般都是妥善的委外處理,處理方式不外乎為焚化,或是掩埋。2010年起,著手發展資源循環及再生技術,並依循下列三個階段來設計及執行:

- 循環經濟1.0 (CE1.0)-台積電之事業廢棄物,以不走向掩埋、外排 (污水) 或焚化為最終站,而是可以與異業結盟,將廢棄物以委外方式讓再利用業者進行再生及回收。

- 循環經濟2.0 (CE2.0)-台積電之事業廢棄物,不論是在廠內自行再生,降解,再製或是轉製成其他資源,使其具有資源加值之作用。

- 循環經濟3.0 (CE3.0)-台積電之事業廢棄物,可在廠內或廠外經過再生流程,將廢棄物轉變為電子級之原物料再回到台積電使用,實現搖籃到搖籃概念。

在這三個階段所需配合的設計,技術及實踐方式各有所異, 表4為台積電由循環經濟1.0至3.0,各階段之對象物,設計概念,再生技術,再生產品及用途等。並由此一演進可知台積電在完成循環經濟3.0時,即將建立起自己的循環迴圈 (Loop),即材料再生(Re-Cycling)、資源再生(Re-Generating)、及產品再製(Re-Manufacturing)。

|

階段 |

對象物

|

設計概念 |

採用回收製程 |

再生產品及應用 |

成果指標 |

|---|---|---|---|---|---|

|

循環經濟1.0 |

製程廢水 |

依廢水性質分流/專管收集並降解及回收 |

初階技術-中和、混凝、膠凝、沉澱。 |

一級用水:回收水送回工業水池取代自來水。 |

製程回收率>85% |

|

廢硫酸 |

專管收集並委外回收 |

焚硫、稀釋、化合 |

工業濃硫酸、稀硫酸、發煙硫酸、硫酸鹽類 |

|

|

|

廢氫氟酸 |

專管收集並委外回收 |

化合 |

人造螢石(應用:鋼鐵冶煉助熔劑) |

|

|

|

廢硫酸銅 |

專管收集並委外回收 |

電解 |

電鍍銅板(應用:電線電纜等原物料) |

|

|

|

廢光阻去 除劑 |

專管收集並委外回收 |

焚化 |

作為替代燃料、熱能回收 |

|

|

|

廢異丙醇 |

專管收集並委外回收 |

蒸餾 |

工業級異丙醇(應用:硝化纖維除水劑) |

|

|

|

廢光阻稀 釋劑 |

專管收集並委外回收 |

蒸餾 |

工業級稀釋劑(應用:塗料業) |

|

|

|

廢顯影液 |

專管收集並委外回收 |

樹脂吸附 |

光電廠等級顯影液 |

|

|

|

硫酸銨 |

收集並委外回收 |

脫附、吸附(氨水) |

石膏,工業級氨水 |

|

|

|

化學污泥 |

收集並委外回收 |

研磨、旋窯燒成(水泥添加料) |

水泥添加料 |

|

|

|

循環經濟2.0 |

廢硫酸 |

去除廢硫酸中之雙氧水,將硫酸與氨氮廢水反應生成硫酸銨,或直接作為廢水中和藥劑。 |

鹽酸法除去雙氧水 |

與廠內之氨氮廢水反應,產出液態硫酸銨 |

氨氮廢水濃度<30ppm |

|

廢氫氟酸 |

化合反應生成冰晶石 |

與鋁酸鈉反應生成冰晶石 |

冰晶石(電解鋁工業之助熔劑) |

氟化鈣汙泥零外運2020年 |

|

|

廢硫酸銅 |

電解產出固態銅棒 |

電解 |

作為電線電纜等原物料 |

硫酸銅委外處理量為零 |

|

|

廢異丙醇 |

低濃度異丙醇廢液提濃 |

蒸餾 |

作為工業級異丙醇原料 |

|

|

|

硫酸銨 |

30%之硫酸銨液結晶為99.9%硫酸銨晶體 |

蒸餾、結晶 |

作為皮革、染整酸鹼緩衝用劑 |

廢硫酸銨零外運2019年 |

|

|

循環經濟3.0 |

廢硫酸 |

再生為電子級硫酸 |

高溫裂解轉化製程 |

電子級硫酸 |

電子級再生物料替代率24% 2022年 |

|

廢硫酸銅 |

電解產出固態銅 |

電解 |

電子級鍍膜銅料 |

電子級再生物料替代率55% 2022年 |

|

|

廢異丙醇 |

再生為電子級異丙醇 |

分餾、滲透蒸發、純化 |

電子級異丙醇 |

電子級再生物料替代率28% 2022年 |

|

|

廢光阻稀 釋劑 |

再生為電子級光阻稀釋劑 |

蒸餾、純化 |

電子級光阻稀釋劑 |

電子級再生物料替代率22% 2022年 |

|

|

廢顯影液 |

再生為電子級顯影液 |

電透析、純化 |

電子級顯影液 |

電子級再生物料替代率26% 2022年 |

|

|

硫酸銨 |

再生為電子級氨水 |

脫附、吸附、純化 |

電子級氨水 |

電子級再生物料替代率31% 2022年 |

台積電的循環經濟藍圖

台積電的循環經濟行動藍圖

有鑑於台積電先進製程大幅增加原物料之使用,預估在廢棄物的產出總量將會持續且大幅增加,為有效抑制資源耗用及委外廢棄物處理量的成長,並減少對本地環境衝擊,必須將循環經濟思維應用在半導體產業上,並重新定位半導體的廢棄物與資源。台積電自2010起,積極展開各項減量及資源化發展活動,依照循環經濟3階段,針對各項廢棄物展開再生技術的評估,並規劃出台積電的循環經濟行動藍圖。

這份循環經濟行動藍圖的制定,是由2010年起,以每六年為一個檢視節點,2010至2022將有三個節點,參見 表5。藍圖之首要目標為將焚化及掩埋廢棄物由8%降低至5%,也就是幾乎液態廢棄物都不再透過焚化處理,而是能夠循環利用。這最後剩餘的5%需焚化處理的廢棄物,為廠務系統汰換下來的活性碳,離子交換樹脂,或空調使用之過濾網等。

|

分類 |

2010年 |

2016年 |

2022年 |

行動方案 |

||||||

|---|---|---|---|---|---|---|---|---|---|---|

|

製程產出廢棄物總量 |

7,410 |

26,700 |

75,070 |

|

||||||

|

處理及再生分類 |

焚化+掩埋 |

600 |

8.1% |

焚化+掩埋 |

1,450 |

5.4% |

焚化+掩埋 |

3,850 |

5.1% |

|

|

CE1.0 |

6,810 |

91.9% |

CE1.0 |

23,000 |

86.1% |

CE1.0 |

25,660 |

34.2% |

||

|

CE2.0 |

- |

0.0% |

CE2.0 |

2,250 |

8.4% |

CE2.0 |

30,250 |

40.3% |

||

|

CE3.0 |

- |

0.0% |

CE3.0 |

- |

0.0% |

CE3.0 |

15,310 |

20.4% |

||

|

硫酸廢液 |

焚化+掩埋 |

- |

0% |

焚化+掩埋 |

- |

0% |

焚化+掩埋 |

- |

0% |

|

|

CE1.0 |

3,690 |

100% |

CE1.0 |

5,550 |

71% |

CE1.0 |

4,000 |

18% |

委外再利用:再生產品為工業級濃硫酸、稀硫酸、發煙硫酸、硫酸鹽類 |

|

|

CE2.0 |

- |

0% |

CE2.0 |

2,250 |

29% |

CE2.0 |

14,000 |

61% |

廠內去除雙氧水再生活化作為廠內及6"/8"他廠廢水加藥劑循環使用,使降低委外再利用硫酸量同時零外購工業稀硫酸 |

|

|

CE3.0 |

- |

0% |

CE3.0 |

- |

0% |

CE3.0 |

4,800 |

21% |

與供應商合作開發廢酸精煉成電子級硫酸技術 |

|

|

硫酸銨廢液 |

焚化+掩埋 |

- |

- |

焚化+掩埋 |

- |

0% |

焚化+掩埋 |

- |

0% |

|

|

CE1.0 |

- |

- |

CE1.0 |

6,900 |

100% |

CE1.0 |

1,200 |

9% |

委外再利用:再生產品為工業級硫酸銨、氨水、石膏 |

|

|

CE2.0 |

- |

- |

CE2.0 |

- |

0% |

CE2.0 |

9,500 |

69% |

廠內建置MVR高效能蒸發結晶系統產製工業級硫酸銨結晶,使原先需付費處理的硫酸銨廢液活化轉製成有價再生產品 |

|

|

CE3.0 |

- |

- |

CE3.0 |

- |

0% |

CE3.0 |

3,000 |

22% |

與供應商合作開發廢酸精煉成電子級氨水技術 |

|

|

高含水異丙醇廢液 |

焚化+ 掩埋 |

- |

- |

焚化+ 掩埋 |

- |

- |

焚化+ 掩埋 |

- |

0% |

|

|

CE1.0 |

- |

- |

CE1.0 |

- |

- |

CE1.0 |

1,250 |

14% |

委外作為替代燃料回收/蒸餾處理(物質回收:IPA) |

|

|

CE2.0 |

- |

- |

CE2.0 |

- |

- |

CE2.0 |

4,400 |

48% |

建置廠內蒸餾除水系統,將低濃度異丙醇提濃至Conc.85%異丙醇做為工業原料 |

|

|

CE3.0 |

- |

- |

CE3.0 |

- |

- |

CE3.0 |

3,600 |

39% |

與供應商合作開發廢酸精煉成電子級異丙醇技術 |

|

|

去光阻劑廢液 |

焚化+掩埋 |

400 |

78% |

焚化+掩埋 |

750 |

56% |

焚化+掩埋 |

1,900 |

54% |

|

|

CE1.0 |

110 |

22% |

CE1.0 |

600 |

44% |

CE1.0 |

1,650 |

46% |

部分高熱值無硫分之去光阻廢液作為替代燃料回收(能源回收) |

|

|

CE2.0 |

- |

0% |

CE2.0 |

- |

0% |

CE2.0 |

- |

0% |

|

|

|

CE3.0 |

- |

0% |

CE3.0 |

- |

0% |

CE3.0 |

- |

0% |

|

|

|

光阻稀釋劑廢液 |

焚化+掩埋 |

- |

0% |

焚化+掩埋 |

- |

0% |

焚化+掩埋 |

- |

0% |

|

|

CE1.0 |

750 |

100% |

CE1.0 |

3,150 |

100% |

CE1.0 |

8,400 |

100% |

委外再利用:蒸餾純化成工業級溶劑 |

|

|

CE2.0 |

- |

0% |

CE2.0 |

- |

0% |

CE2.0 |

- |

0% |

|

|

|

CE3.0 |

- |

0% |

CE3.0 |

- |

0% |

CE3.0 |

- |

0% |

|

|

|

無機汙泥 |

焚化+掩埋 |

- |

0% |

焚化+掩埋 |

- |

0% |

焚化+掩埋 |

- |

0% |

|

|

CE1.0 |

1,050 |

100% |

CE1.0 |

2,320 |

100% |

CE1.0 |

5,750 |

100% |

委外再利用以高溫燒結或熱處理作為人造螢石、水泥原料或人工骨材 |

|

|

CE2.0 |

- |

0% |

CE2.0 |

- |

0% |

CE2.0 |

- |

0% |

|

|

|

CE3.0 |

- |

0% |

CE3.0 |

- |

0% |

CE3.0 |

- |

0% |

|

|

|

顯影劑廢液 |

焚化+掩埋 |

- |

- |

焚化+掩埋 |

- |

0% |

焚化+掩埋 |

- |

0% |

|

|

CE1.0 |

- |

- |

CE1.0 |

2,030 |

100% |

CE1.0 |

650 |

17% |

委外再利用:電透析作為成面板廠顯劑回收 |

|

|

CE2.0 |

- |

- |

CE2.0 |

- |

0% |

CE2.0 |

- |

0% |

|

|

|

CE3.0 |

- |

- |

CE3.0 |

- |

0% |

CE3.0 |

3,200 |

83% |

與供應商合作開發廢酸精煉成電子級顯影劑技術 |

|

|

含銅廢液 |

焚化+掩埋 |

- |

0% |

焚化+掩埋 |

- |

0% |

焚化+掩埋 |

- |

0% |

|

|

CE1.0 |

670 |

100% |

CE1.0 |

1,060 |

100% |

CE1.0 |

200 |

9% |

委外再利用,再生產品為銅片或硫化銅 |

|

|

CE2.0 |

- |

0% |

CE2.0 |

- |

0% |

CE2.0 |

1,250 |

58% |

廠內建置電鍍(液中求銅)系統將硫酸銅轉至銅管 |

|

|

CE3.0 |

- |

0% |

CE3.0 |

- |

0% |

CE3.0 |

710 |

33% |

與供應商合作將銅管再製Copper anode回用 |

|

|

磷酸廢液 |

焚化+掩埋 |

- |

0% |

焚化+掩埋 |

- |

0% |

焚化+掩埋 |

- |

0% |

|

|

CE1.0 |

150 |

100% |

CE1.0 |

480 |

100% |

CE1.0 |

650 |

100% |

委外再利用:再生產品為工業級磷酸或磷酸鹽類 |

|

|

CE2.0 |

- |

0% |

CE2.0 |

- |

0% |

CE2.0 |

- |

0% |

|

|

|

CE3.0 |

- |

0% |

CE3.0 |

- |

0% |

CE3.0 |

- |

0% |

|

|

|

氫氟酸廢液 |

焚化+掩埋 |

- |

0% |

焚化+掩埋 |

- |

0% |

焚化+掩埋 |

- |

0% |

|

|

CE1.0 |

110 |

100% |

CE1.0 |

290 |

100% |

CE1.0 |

900 |

47% |

委外再利用:再生產品為人造螢石及工業級氫氟酸 |

|

|

CE2.0 |

- |

0% |

CE2.0 |

- |

0% |

CE2.0 |

1,000 |

53% |

廠內轉製產生冰晶石作為煉鋁助熔劑 |

|

|

CE3.0 |

- |

0% |

CE3.0 |

- |

0% |

CE3.0 |

- |

0% |

|

|

|

廢化學空桶 |

焚化+掩埋 |

- |

0% |

焚化+掩埋 |

- |

0% |

焚化+掩埋 |

- |

0% |

|

|

CE1.0 |

200 |

100% |

CE1.0 |

370 |

100% |

CE1.0 |

410 |

80% |

|

|

|

CE2.0 |

|

0% |

CE2.0 |

|

0% |

CE2.0 |

100 |

20% |

廠內建置化學空桶破碎機台,產製塑膠片做為再生塑膠粒原料 |

|

|

CE3.0 |

- |

0% |

CE3.0 |

- |

0% |

CE3.0 |

- |

0% |

|

|

|

其他 |

焚化+掩埋 |

200 |

71% |

焚化+掩埋 |

700 |

74% |

焚化+掩埋 |

1,950 |

76% |

|

|

CE1.0 |

80 |

29% |

CE1.0 |

250 |

26% |

CE1.0 |

600 |

24% |

委外再利用:活性碳回收再生及金屬濾網經拆解後回收 |

|

|

CE2.0 |

- |

0% |

CE2.0 |

- |

0% |

CE2.0 |

- |

0% |

|

|

|

CE3.0 |

- |

0% |

CE3.0 |

- |

0% |

CE3.0 |

- |

0% |

|

|

在以搖籃到搖籃為終極目標的再生循環過程中,委外再生比例將逐年降低並最小化,雖然廢棄物都能透過廠商轉為再生產品,但在運送過程及再製過程中,恐也相對造成一定程度的污染。因此,藍圖中訂定CE1.0由91.9% 降低至34.2%,同時CE2.0由0% 提升至40%,代表能夠自行在台積電廠內回收再利用者,台積都將盡量為之。例如廢硫酸再生系統(回收廢硫酸為工業用硫酸),液態硫酸銨結晶系統(再生成為99%硫酸銨晶體),及含銅廢液電解系統(再生成為銅棒),都是台積電近年來安裝在廠內之廢棄物再利用系統,同時也已成為新建廠區之標準配備系統。氫氟酸廢液,及無機汙泥等,則是未來將再投入再利用技術開發的對象物,期能再生成為有價值之冰晶石及矽錠。

CE3.0由0% 提升至20%,代表台積電將結合原物料供應商,發展將廢棄化學品再生成為半導體等級原物料之技術。自2016年起,已有供應商投入且發展出相關之再生技術,例如廢硫酸再生,廢異丙醇再生及廢顯影液再生技術。2019年起,再生產品將會陸續送入台積電生產線上測試,並逐步擴大使用範圍。台積電同時也計畫與所在地之各科學管理局合作,開發園區內保留之環保用地成為在地之資源再生中心,讓在地的廢棄物於所在地回收並再生,免除了廢棄物與再生物料運送之不便及能耗。台積電目前計畫與中科管理局開發區內之環保用地,目標於2020年實現台灣科學園區內首座資源再生專區之啟用及營運。

如 表5之藍圖所示,2010年前,台積平均月產生廢棄物量為7,400噸,資源回收率達92%,在此時期前皆為委外降階回收(循環經濟1.0)或為掩埋焚化途徑;隨著製程的演進及擴產的效應,2010年至2016年製程廢棄物月產出大幅上升至26,700噸,但透過廠內先期的再生技術的規劃,台積電成功開發並導入廠內再生技術,將製程使用後之廢棄物於廠內降階循環使用(循環經濟2.0),降低廢棄物委外清運回收;未來,台積電將持續擴大廢棄物廠內自行活化再生範圍,同時也朝電子級循環邁進(循環經濟3.0),預估至2022年台積電每使用100份的物料將有20份將作為再生電子及物料回收,40份透過廠內再生活化為再生產品,另外35份委外降階應用至其他產業,僅有5份需要透過焚化或是掩埋的方式進行最終妥善處理。

循環經濟對半導體產業鏈可能帶來的影響

在目前半導體產業鏈,原物料供應商往往是不需負責其所產出之廢棄物,或衍生廢棄物,而由半導體廠自行去化廢棄物,政府單位目前也只扮演著消極的去化管理及污染管制角色,仍缺乏整體循環經濟思維及配套法規。台積電希望藉由這份藍圖,提出願景,策略,時辰以及行動方案,如同引領循環經濟潮流的荷蘭及丹麥,訂下完全實現循環經濟的願景。也藉由這份藍圖,台積電期望扮演引領者的角色,期能於最短時間將半導體產業從線性經濟轉型到循環經濟。

未來循環經濟下的半導體產業鏈,在政府與廠商配合下,可能的模式為:

- 半導體原物料供應商必須負責回收所衍生之廢棄物,降級回收比例需逐年降低,同時發展再生技術,將廢棄物再生成為半導體等級原物料。

- 半導體廠必須購買一定比例之再生原料,並逐年提升。

- 政府強化金融對半導體循環經濟的支持,獎勵創新及新商業模式,撥款支持再生精煉廠,支持工業園區再生基地之建立,讓再生產業發展,且使再生原料售價具競爭性。

- 政府對於進口或開採之半導體原物料增加課稅,且對焚化掩埋採漸進式高稅率,對於循環再生產業及產品則給予優惠減稅。

在完成半導體產業轉型為循環經濟模式下,必能創造莫大經濟效益及就業機會,同時能幫助台灣減少原物料消耗,減少進口原料依賴,及降低碳排量。

半導體製程演進中的廢棄物管理計畫

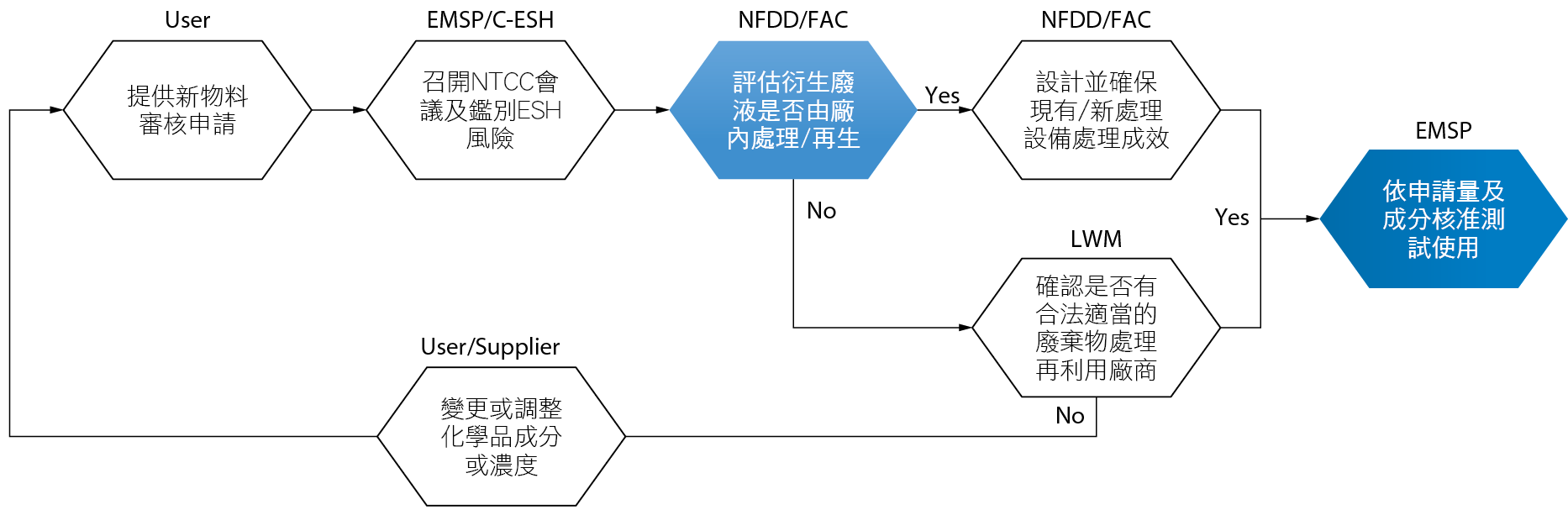

在半導體製程世代的演進過程中,為使新進之化學物質管制能朝健全化學品管理方向發展,台積設置新設備/新化學品審核委員會(New Tool and Chemical Committee, NTCC),在新機台或是新物料進廠前即進行源頭管制,蒐集並要求化學品廠商提供必要安全資訊,以提供後續化學品入廠後之廠務系統分管分流及其後廠內資源再生、處理或是委外再生、處理之依據。

新物料進廠後將依據製程參數分析推估產出之衍生廢液特性,透過新廠設計部(NFDD)及廠務(FAC)等單位之專業系統性評估,判定是否由廠內處理或再生(參照前述台積電資源再生技術開發評估系統),或由廠外透過適當之廢棄物廠商進行再生及處理,當廠內外皆無適合處理再生方式,NTCC委員會將退回審查案件回使用者及供應商階段,重新評估物料的成分及濃度調整之可行性。透過此流程,藉以確保在新物料進廠使用的同時即有對應合適的處理再生方式,避免及降低後續製程產出物造成環境影響之風險 圖5。

圖5、台積電新物料及衍生廢棄物處理流程評估及控管

結論

循環經濟是代表一個發展策略及模式,以「減量化、再利用、再循環、降衝擊」為原則,在整個系統以減少能資源投入、提高能資源利用效率及降低環境衝擊為核心,並促進系統中廢棄物轉化為再生資源的循環模式。廢棄物是為錯置的資源,透過一套可確保資源能持續回復、循環再生的創新發展模式,即使是垃圾也可變成黃金。

2017年台積電回收廢棄物40萬公噸,回收率達95%,台積也同時完成公司章程變更,新增化學材料等四類營業項目,將廠內製程所使用排出之硫酸銅再生成銅管,並與原物料供應商合作,成功將再生銅管轉製成電子級鍍膜銅料循環回台積公司製程使用。2018年底,台積第一套硫酸銨乾燥系統即將投入上線,屆時可將製程產出之廢硫酸,與廢水中氨氮反應之生成物-硫酸銨,做成99%的硫酸銨晶體銷售。並預期在2019年,首批的再生硫酸將回到台積電生產線上使用。到了2022年以後,將陸續有再生氨水,再生異丙醇,再生光阻稀釋液等產品回到台積電生產線上使用,實現台積電搖籃到搖籃的理想。

參考文獻

- Ellen MacArthur Foundation (EMF), Towards a Circular Economy: Business Rationale for an accelerated transition., 2015.

- David. W. Pearce and R. Kerry Turner, Economics of natural resources and the environment, Feb, 1991.

- Intel Corporation, From Waste to Pro-duct in the High-tech Sector, http://www.circulary.eu/project/waste-product-high-tech-sector/

- World Economic Forum, From Linear to Circular-Accelerating a Proven Concept, http://reports.weforum.org/

- Lacy et al., Waste to Wealth-The Circular Economy Advantage, 2014.

- Murry et al., The Circular Economy: An Interdisciplinary Exploration of the Concept and Application in a Global Context, Journal of Business Ethics, 2015.

- 黃育徵,「循環經濟」,天下雜誌股份有限公司,2017。

- 中技社,「循環經濟的發展趨勢與關鍵議題」,2015。

- 徐琬婷,「循環經濟評估系統及其於台灣鋼鐵循環之應用」,2015。

- 蔡弦均,「探討價值與環保意識對循環經濟平台使用意圖之影響」,2017。

- 張啟達/鄒倫,「臺灣資源循環產業之永續發展策略」,2017。

留言(0)