摘要

科技廠房之性能設計與安全監測

Keywords / Seismic Design3,Performance-Based Design,Structural Health Monitoring

本文主要探討科技廠房的震害原因,提出科技廠房耐震設計的策略,並介紹結構健康監測的概念與願景,盼能將這些具有實用價值的研究成果從state-of-the-art 推向state-of-the-practice之境界,協助科技業解決惱人的震害問題。

前言

科技廠房結構設計所遵循之「建築物耐震設計規範」是根據「大震不倒」為終極設計目標,策略上並未考量科技廠房在中、小地震下之性能需求,因而國內科技廠在經常性的小規模地震下仍得承受鉅額震害損失,即使九二一地震後國內科技廠多已針對設備進行全面之防震加固工作,且遵照耐震設計規範採用六級震度 (PGA=0.28~0.36g)進行設計,在中、小地震(震度<四級)下仍未能通過考驗,顯然問題並未獲得真正解決。震害風險無疑增加了國內業者的營運成本,不利於國際競爭﹙韓國沒有地震!﹚。此外,建築設計規範乃通用之技術規則,不會針對特殊結構另闢專章規定,因此規範僅能視為安全上之最低要求(minimum requirement),業主必須根據實際需求提出更嚴格且合理的設計準則,作為性能設計(performance-based design)目標。惟性能設計目標該如何制訂,建廠後實際之耐震表現如何檢驗,以及結構在地震後的損傷探測,都應建立一套系統性的科學方法作為評估工具。結構健康監測﹙Structural Health Monitoring﹚技術在近年來有突破性進展,吾人可適度佈設無線感應裝置,在地震過程中監測廠房之動態反應,進而識別出結構系統參數,據以快速診斷結構的健康狀態,甚至定位出受損位置,俾便及時進行耐震補強,降低震害風險。

科技廠房震害問題分析

現存耐震設計問題

法規不足、系統破局、一錯再錯

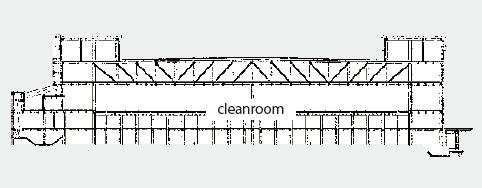

高科技廠房結構耐震設計考量不周,乃震害問題之主要來源,尤以疊層式廠房為甚。為配合量產之需,無塵室設計力求寬闊而少柱,以利製程安排及動線規劃,卻因此形成結構之軟弱層,違反建築耐震設計基本原則。標準Fab廠 圖一無塵室上方僅支撐由巨型桁架(mega truss)所構成之屋頂,儘管有軟層存在,但因載重不大而不成問題。疊層式廠房(如 圖二、三),則因廠房內含兩層(甚至三層)無塵室,其下層無塵室(Lower Fab)需背負其上數個樓層的重量及地震力,軟弱層導致側向位移過大,二次應力效應加速系統惡化,並放大上層無塵室(Upper Fab)的振動反應。不僅在大地震時威脅廠房結構安全,中、小地震時亦增加設備受損或當機的風險。韓國三星電子的廠房雖亦採用類似之疊層式結構,但因無地震威脅而不成問題。相較於韓國,國內科技產業的震害風險無疑增加了營運成本,不利於國際競爭。

圖一、典型之標準晶圓廠房(Standard Fab)

圖二、典型之疊層式晶圓廠房(Double Fab)

圖三、典型之疊層式面板廠房(Triple Fab)

疊層式廠房結構系統所隱含的耐震弱點,可由 圖三的結構立面圖作進一步探討。由於無塵室跨徑很大,為減少樑及樓板之變形而採用巨型桁架(Mega-truss),一方面以整個樓層高度為樑深形成巨樑(Mega-beam)以增加抗彎勁度,另一方面則藉由桁架的穿透性作為廻風層或sub-fab運用,同時因桁架本質輕巧而得以降低地震力,是相當聰明的作法。可惜廠房結構在柱的部份卻仍以傳統形式設計,未能相應以巨柱(Mega-column)與巨型桁架形成巨型框架(Mega-frame),導致整個結構系統破局而無法有效抗震,遇大地震時恐有崩塌之虞﹙達不到大震不倒的終極目標!﹚。中、小地震時(五級以下)雖不致有結構性損害,卻也因結構過於軟弱而產生過大振動(加速度),造成設備移位、受損與生產中斷。

前述國內科技廠房的結構設計弱點,不只存在於既有廠房中,新建(含規劃設計中)的廠房也仍未見修正。而且,隨著廠房規模增大與製程要求更趨精密,致災強度(PGA值)有持續向下修正的趨勢。

製程設備之防震現況

策略錯誤、資源錯置、目標不清

製程設備的震害模式,大致可分為設備機台之移位或碰撞、設備機台之傾覆、敏感性精密元件之破裂及設備支撐柱腳之破壞等四大類。半導體廠主要損失來源為製程末段垂直爐管的半成品損毀,面板廠主要損失來自黃光區設備移位、OHS受損導致生產中斷,根源為樓層加速度反應過度放大所致。稍具規模的科技廠房停工一日損失動輒上億,而復工曠日費時,停工損失相當驚人。

目前有關製程設備的防震加固(seismic anchorage)設計,主要是參考UBC97、IBC2000 或TBC2005規範設計地震力,再進行耐震加固扣件的細部設計,亦即強度設計(strength design)。凡對衝擊不敏感(shock-insensitive)之機台,依據上述規範做強度設計應屬合宜,但振動敏感性(vibration-sensitive)設備則不然!強度設計或能確保設備不產生移位或傾倒,卻無法保證設備內部構件不因振動過大而發生破壞。垂直爐管(V Furnace)的破壞即屬此類情況,此乃歷次半導體廠房震害損失之最大來源。

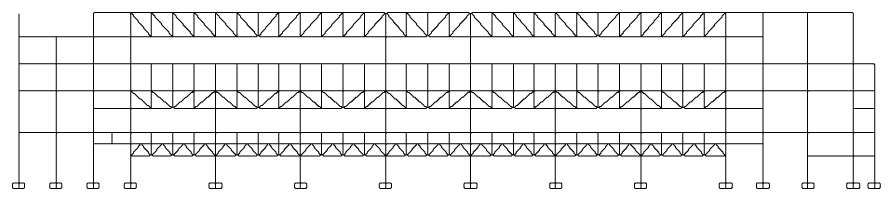

離子植入機(ion implanter 圖四)是九二一地震時損失僅次於垂直爐管的半導體製程設備。在離子植入過程中,晶圓受到所謂“摻質”之帶電離子束的撞擊,當摻質獲得足夠的能量充份加速後,即能植入特定的薄膜區域達所需深度,進而改變材料性質,提供特定的電氣特性。由於帶電離子束需要足夠的能量激發,離子植入機之工作電壓高達5萬伏特(50kV)以上。為避免漏電造成意外傷亡,機台底部通常以陶磁礙子(insulator)作為支撐,以達到絕緣的目的。陶磁礙子屬脆性材料,抗壓能力很強,抗剪能力卻很差,陶磁礙子常因水平地震力過大而受損震垮(有些機型重達5噸以上)。離子植入機造價昂貴,一旦毀損則修復困難,九二一地震時造成業者鉅額的損失。離子植入機通常以一外殼罩住,其作用在避免輻射外洩,維修時須將電源關閉並開啟外殼以供人員出入。機台底部裝設陶磁礙子以絕緣,為避免礙子於地震時產生移動,業者多採用Z型固定器頂住礙子基腳,或以螺栓直接將其基腳底盤固定於基礎上。惟其防震弱點係在陶瓷之抗剪力不足,這些措施對於離子植入機的耐震力毫無提升作用。此外,其他傳統設備防震措施因未能兼顧絕緣的設計要求,亦無法有效解決問題。

圖四、離子植入機及陶瓷礙子

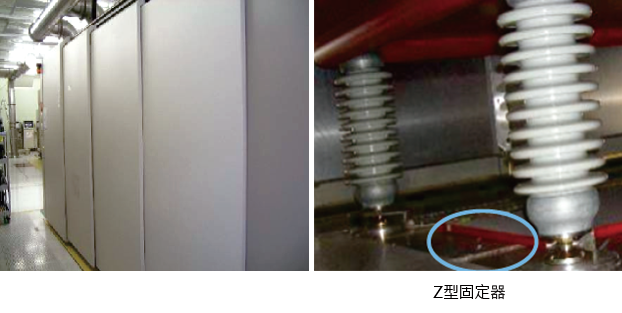

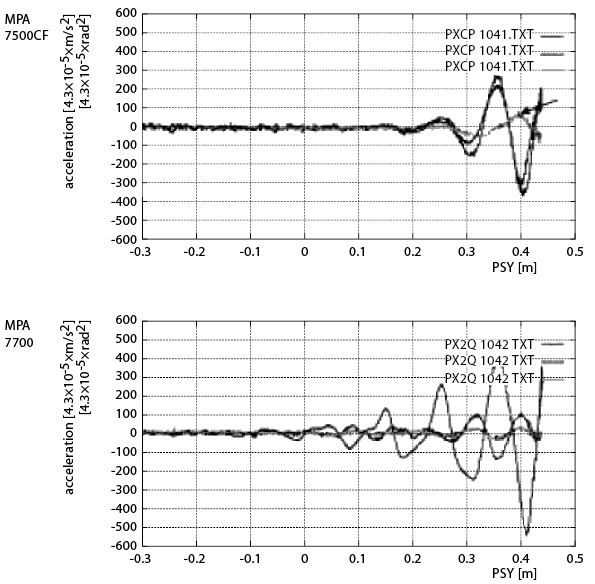

黃光區機台對振動非常敏感,為克服微振動問題,多數檢測設備均於設備基座安裝氣墊彈簧 (如圖五),以隔絕外部擾動的影響。事實上,氣墊彈簧的功能僅在於減緩垂直向的微小振動,其機構對於水平地震力毫無防禦功能,此乃黃光區檢測設備深為中、小地震所苦的根本原因,屬容易當機或移位的高危險群,這在面板廠尤其嚴重。圖六為氣墊彈簧廠商提供的性能試驗結果,該試驗比較了垂直向(Z)振動加速度、pitching旋轉角加速度(θx ,θy)在氣壓7,500MPa與7,700MPa時的表現,結果顯示氣壓調至7,700MPa時垂直向(Z)振動加速度有顯著降低,但θx向的pitching反應則放大了。這些觀測結果說明了氣墊彈簧的主要功能在於垂直向振動反應的控制,其機制對於水平地震力毫無防禦作用。

圖五、黃光區檢測機台之氣墊彈簧配置與構造

圖六、氣墊彈簧在不同壓力下對振動之影響

前述敏感性設備乃科技廠震害損失的主要來源,卻無法以現行的強度設計手段達到地震防護的目標。惟綜觀目前科技業者所採行的防震措施中,乃將80%以上的資源投入到損失佔比不高的設備防護上,卻未能針對損失佔比較高的敏感性設備提出有效對策。因此,雖已根據規範採六級震度設計,但多年來科技廠在中、小地震(四級以下)受損的情況卻未曾減緩,能不唏噓?究其根本原因,實乃「策略錯誤、資源錯置、目標不清」所致。

科技廠房耐震設計與補強策略

科技廠房耐震設計的特殊性

規模龐大與日俱增

就震度之比較,南科在甲仙地震測得之最大地表加速度約為104gal(五級),並未高於竹科在九二一地震測得之最大地表加速度123gal(五級)。造成南科廠房在甲仙地震(以及後續若干次中、小地震)中鉅額震害損失的原因,主要是廠房及設備的規模均「昔非今比」—竹科半導體廠在九二一地震時多為六吋及八吋廠,今南科則以十二吋廠為主;面板廠廠房則隨面板尺寸增大(三吋到十吋)而益增。廠房跨徑隨規模增大,加上採疊層式設計,使得軟弱層更為嚴重。此外,因廠房平面過於細長所衍生的扭轉效應,導致兩側加速度放大而雪上加霜。目前耐震設計法規對於樓層加速度只考慮高層放大效應,對於樓層加速度因扭轉效應產生之放大作用並未做任何考量。

中小地震性能掌控

科技廠房結構設計所遵循之「建築物耐震設計規範」是根據「大震不倒」為終極設計目標,策略上並未考量科技廠房在中、小地震下之性能需求,因此不敷所需。敏感性設備之防震宜採用功能設計,應以設備容許之樓板加速度作為設計目標[2-5],而相關的設計標準(Design Criteria)仍待建立。

介面複雜限制多重

廠房設計要兼顧廻風、冷卻、輸送、地震、消防、動線、振動及化學災害…等多重問題,限制條件頗多,設計難度很高。

變更用途過度荷重

業主往往因擴廠速度趕不上生產需求而作用途變更。然而所變更之用途或未在原設計考量(如辦公區變生產區)中而導致超載,地震力也比原設計增加。

此外,結構設計因廠房高度未超過50公尺依法不需經過結構審查,卻也錯失在設計階段多層專業把關的機會。無論如何,新廠設計或舊廠補強時,都必須克服前述問題。

科技廠房耐震補強之複雜性

科技廠房的結構耐震補強,根本之道在於軟弱層﹙Fab層﹚的加勁補強。想法看似容易,落實卻很困難。常用的結構加勁方式不外乎增加斜撐、翼牆、剪力牆或擴柱,這些工法在科技廠房內毫無用武之地。Fab層的柱量原本就少﹙尤其是生產區內﹚,根本無柱可擴、無處加斜撐;翼牆或剪力牆必須貫穿各樓層下達基礎才能發揮作用,廠內因設備、管線眾多,加上廻風設計等限制,翼牆或剪力牆幾無施作空間。而設備搬遷、管線遷移的難度及成本都太高,加上施工過程對生產線的直接衝擊與不確定性,習用之結構耐震補強工法並不可行。

科技廠的日產量十分驚人,即使局部停工其損失都未必容許。因此,補強工法必須兼顧生產作業,將衝擊降至最低。若廠房耐震補強工程所造成的停工損失大於預期震損,則寧可維持現狀。此外,工程進行中若因施工機具造成振動超限或粉塵超標亦會影響生產良率,耐震補強設計及施工規劃須將這些因素納入考量,提出配套措施。有鑑於此,科技廠房之耐震補強必須:

- 建立合理之性能設計目標

- 擬訂具體之結構補強策略

- 提出可行之補強設計方案

茲說明如后:

- 建立合理之性能設計目標

現行建築物耐震設計規範並未針對疊層式科技廠房的結構特性,以及在中、小地震下其設備功能維持正常運作的需求有所考量,故建議半導體廠房的耐震補強設計性能設計目標如下:

a.震度七級以上(PGA≧400gal)不崩塌

b. 震度四級以上(PGA≧80gal)損失降低

c. 震度四級以下(PGA < 80gal)樓板PFA≦160gal

上述設計目標係參酌過去半導體廠敏感性設備的致災強度(Peak Floor Acceleration)與振動台試驗結果所訂定,個別產業應針對過去實際致災情況訂定適當的性能設計標準。

- 擬訂具體之結構補強策略

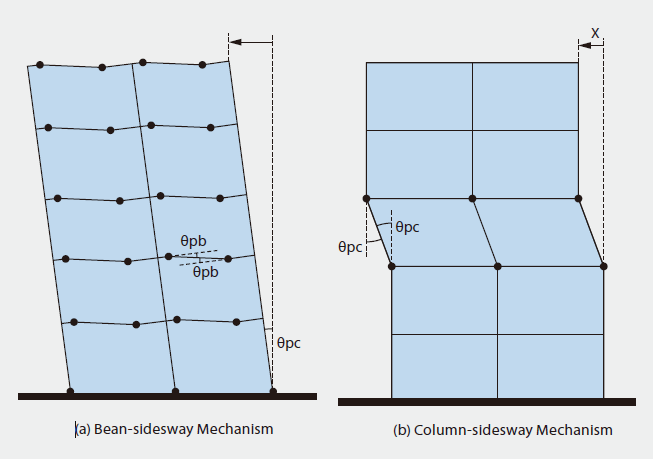

由於科技廠房存在軟弱層,屬立面不規則結構,且本質上不具備「強柱弱梁」之條件,因此在設計地震下其破壞模式與規範所假設的「beam-sidesway」破壞機制並不相符,反而會在軟弱層形成「column-sidesway」的破壞,如 圖七所示。Column-sidesway破壞機制將導致結構整體韌性不如預期,因而低估設計地震力,廠房極可能提前崩塌。此外,科技廠房在地震中由下而上逐層放大樓板位移與加速度反應,導致中、小地震時設備受損,愈上層的Fab受損愈嚴重。因此科技廠房之耐震補強,首要之務即應針對軟弱層予以加勁補強。樓層側向勁度(Lateral Stiffness)增加後,一方面可減少結構側向位移,降低二次應力效應(P-Δ effect),避免形成「column-sidesway」的破壞模式。另一方面,因結構立面不規則程度降低了,樓層放大係數亦隨之降低,有助於減緩樓板加速度,降低設備受損機會。

圖七、結構破壞機制示意圖

惟軟層加勁固然對於提升結構耐震安全有很大程度的改善,但未必能達到「震度四級以上損失降低」、「震度四級以下無損失」的性能設計目標。加勁補強對於降低層間位移的效益,要比降低加速度反應來得顯著,若要達到科技廠房在中、小型地震下減損、甚至無損的性能設計目標,則須輔以抗震消能裝置吸收地震能量,改善結構動力特性﹙增加阻尼﹚,大幅降低各樓層之加速度。

科技廠房內既有之設備管線眾多,生產作業上有許多條件限制,設備搬遷、管線遷移的難度及成本都太高,且停工損失代價極大,因此補強工程主要應於外部施工,非不得已不在廠內施作,尤應避免在無塵室內或其迴風層內施工。此外,補強工程進行期間多少都會影響廠方之正常營運,應選擇工期短、可預製、現場組裝的工法,將風險降到最低。

基於科技廠房之性能設計目標,以及科技廠房的結構特性,建議補強策略如下:

a. 軟層加勁為主、消能減震為輔

b. 外部施工為主、內部施工為輔

c. 非侵入性、工期短之工法優先

目前具體的科技廠房耐震補強設計方案已有實際評估案例可供參考,惟因篇幅過大,本文予以省略。

結構健康監測技術

國內科技廠在中、小型地震﹙<四~五級﹚下精密製程設備常出狀況,對於廠房結構是否安全亦多所疑慮,遑論大地震發生了。目前廠方在地震(五級以上)之後多以人工目視檢測方式於整廠逐層逐區勘查,由於廠區佔地廣大,以人工目視檢測不僅曠日費時,且未必能全面檢測到所有細節。因此,發展一套結構損傷探測方法,在地震事件發生後,快速進行結構健康診斷,將有助於科技廠房之結構安全評估。

結構健康監測技術在近年來有突破性進展,吾人可適度佈設無線感應裝置,在地震過程中監測廠房之動態反應,進而識別出結構系統參數,據以快速診斷結構的健康狀態,甚至定位出受損位置,俾便及時進行耐震補強,降低震害風險。

結構破壞偵測觀念之啟蒙和技術發展,源於1960年代初期軍事與航太工業上的需求。最初是針對機械設備的故障進行診斷,後來逐漸應用於其他領域,近年來亦為土木工程界相當重視之研究課題。建築物在經歷較大的地震後,確認其結構是否健全如初,足以抵禦下一波的地震侵襲,乃震害防治工作之重要一環。發展結構損傷探測與健康診斷技術,針對重要建築物﹙如科技廠房﹚進行振動反應監測與震後快速評估,及時發現問題,必要時予以修復補強,將有助於降低震害風險。台灣地震發生頻繁,以震測資料為基礎所發展的結構健康監測系統(Structural Health Monitoring)具實用價值。

結構健康診斷系統須以成熟的動態試驗、動態監測、系統識別及損傷探測等技術為基礎,配合適當的健康診斷指標作為評估依據方能克竟其功。在動態試驗方面,因建築結構規模龐大,人為敲擊或激振測試因輸入的能量有限,無法有效激發結構主要振態之反應。地震是大自然提供結構動態反應最有效的足尺試驗,它所提供的擾動能量遠超過任何人為測試方法,足以將結構動態行為激發出來,乃結構系統識別分析最可靠的資料來源。在動態反應監測方面,由於加速度的量測不需參考點,且加速規體積小、質量輕、成本低,因此極適合作為監測對象。在系統識別方面,應儘可能選擇所需資料最少、直接應用量測訊號﹙不必再經數值微分或積分等加工﹚的方法,損傷探測方面,則須選擇對結構的損傷有高度敏感性,不需仰賴高頻振態資訊﹙因不易被激發﹚,且能由全域反應(global responses)定位出局部破壞(local damages)的方法。至今最可靠的結構損傷探測技術應推「損傷定位向量法」(Damage Locating Vector,簡稱DLV法)。「損傷定位向量法」是基於柔度矩陣所發展之結構損傷探測方法,凡在損傷定位向量荷載下之桿件應力趨近於零者,即為潛在之受損桿件。損傷定位向量可由結構受損前後之柔度矩陣變化進行奇異值分解得到,柔度矩陣則利用系統識別分析結果,由結構之狀態空間系統矩陣萃取而得。而系統識別分析則以信息矩陣系統識別法(System Realization using Information Matrix,簡稱SRIM)最為全面而精準,它是在離散時間狀態空間模型下,由系統輸入-輸出訊號之相關函數識別出等效之狀態空間系統矩陣。

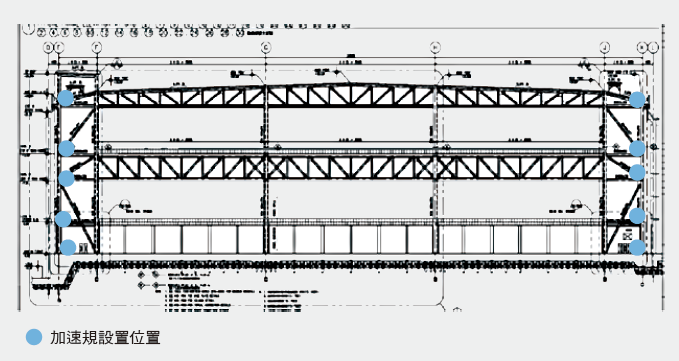

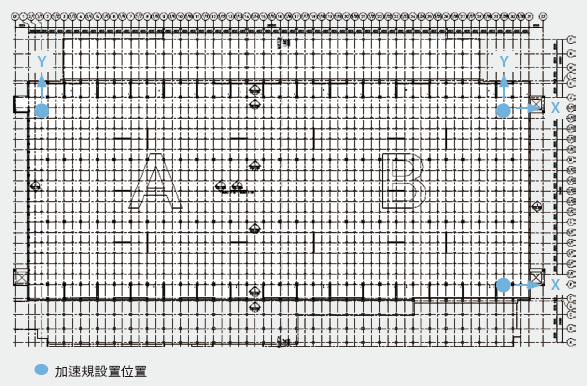

科技廠房因隔間牆很少,比起一般住宅或辦公大樓,其結構行為相對單純,動力特性鮮明,加上軟弱層效應顯著,若能適當佈設無線感應裝置(如 圖八、九所示),欲由結構振動反應清楚識別出動力特徵並不困難。

圖八、廠房監測感應計佈設位置示意圖( 立面圖)

圖九、廠房監測感應計佈設位置示意圖(平面圖)

經過多年努力,交通大學土木工程系研究團隊整合前述關鍵技術所發展之結構損傷探測技術,業經一系列振動台地震模擬試驗,充分驗證其應用於建築結構之可行性[10-18]。目前,研究團隊亦已選定一特定廠房進行現地監測示範計畫,將根據實測之廠房地震反應評估結構健康狀況,進一步確認這項state-of-the-art技術之實用性,進而推向state-of-the-practice之境界,協助科技業解決惱人的震害問題。

結語

- 現行耐震設計規範不能滿足科技廠房在中、小地震下維持正常運轉的功能要求。

- 僅針對設備進行防震加固措施成效有限,應整體考量廠房結構之耐震補強。

- 軟弱層問題是科技廠房震害損失主要根源。此一結構設計盲點不只存在於既有廠房中,新建(含規劃設計)之廠房也仍未見修正。

- 科技廠房補強策略應以弱層加勁為主、消能減震為輔。補強設計若得宜,可有效降低中、小地震之震害風險。

- 成熟的結構損傷探測技術可利用震測資料由結構(廠房)之Global Responses診斷出Local Damages。無論是單一或複數樓層受損,受損樓層都能定位出來。

- 科技廠房建置結構健康監測系統,可於地震後快速進行結構安全體檢,及早採取因應措施,有效降低震害風險,同時建立廠房結構補強的設計標準。

- 凡建置結構健康監測系統並確實執行安全評估者,風險相對降低,應能爭取更多之保費減免。

參考文獻

- 王彥博(2002),「高科技廠房之地震防災與微震控制」,高科技廠房新工法與微振害防治研討會論文集,國立交通大學,民國九十一年三月十五日。

- Wang, Y.P., Wei-Hsin Liao and Chien-Liang Lee (2003),“Seismic Risks of Typical Double Fabs in Taiwan's Hi-tech Industry”, Proceedings of the Joint NCREE/JRC Workshop International Collaboration on Earthquake Disaster Mitigation Research, November 2003, pp. 187~201.

- 王彥博、李建良、阮明坤、張簡嘉賞、胡宗和(2005),「高科技廠房精密製程設備隔震平台﹙上﹚」,消防與防災,第20期,第109-112頁。

- 王彥博、李建良、阮明坤、張簡嘉賞、胡宗和(2005),「高科技廠房精密製程設備隔震平台﹙下﹚」,消防與防災,第21期,第85-89頁。

- 王彥博、李建良、張簡嘉賞、胡宗和、王民蔚(2007),「高科技產業之震(振)害問題分析與防制,消防與防災,第29期,第51-59頁。

- Lee, C.L., Wang, Y.P., and Su, R.K.L., (2012)“A study on AGV-induced floor micro-vibration in TFT-LCD high technology fabs”, Structural Control and Health Monitoring, Volume 19, Issue 3, pp 451-471.

- 王彥博(2011),「科技廠房之震(振)害與對策—結構篇」,2011高科技廠房震(振)害防治研討會,12月,新竹,台灣。

- 王彥博(2011),「科技廠房之震(振)害與對策—設備篇」,2011高科技廠房震(振)害防治研討會,12月,新竹,台灣。

- Lee, C.L., Wang, Y.P., and Su, R.K.L. (2012),“Assessment of Vibrations In-duced in Factories by Automated Guided Vehicles”, Proceedings of the Institution of Civil Engineers Journal-Structures and Buildings, Volume 165, Issue SB1, pp 1-15.

- 王智洋(2011),「狀態空間DLV法在剪力構架之地震損傷探測分析與實驗驗證」, 國立交通大學碩士論文。

- 謝柏翰(2011)「應用狀態空間DLV法在扭轉耦合結構之地震損傷探測」,國立交通大學碩士論文。

- 王彥博,謝柏翰,王智洋(2011),「基於地震反應監測資料之結構損傷探測」,全國結構振動與動力學研討會,蘇州,中國,10月14~16,pp.6-13。

- 王彥博(2011),「科技廠房結構健康診斷技術」, 2011高科技廠房震(振)害防治研討會,12月,新竹,台灣。

- 黃罡(2012),「應用無線監測技術之唯輸出系統結構損傷探測」,國立交通大學碩士論文。

- 林怡廷(2012),「唯輸出結構系統之參數識別與損傷探測」,國立交通大學碩士論文。

- Huang, M.C., Wang, Y.P. and Lee, C.L. (2012),“Damage Localization of Frame Structures Using Seismic Acceleration Response Data”, Advanced Materials Research, Vols. 452-453, pp 1094-1098.

- Wang ,Y.P., Lin Y.T. and Huang, G. (2012), “Damage Localization of Output-Only Frame Systems Using Stochastic Subspace Identification”, Advanced Materials Research, Vols. 446-449, pp 1352-1359.

- Yen-Po Wang, Tzu-Kang Lin, Kung-Chun Lu, Yi-Ting Lin, and Ming-Lian Chang (2013), “Damage Lolcalization of Structures Identified with Deterministic-Stochastic Models Using Seismic Data”, New Developments in Structural Engineering and Construction Yazdani, S. and Singh, A. (eds.) ISEC-7, Honolulu, June 18-23 (Accepted).

留言(0)