摘要

發火性物質運轉風險與安全對策

Keywords / Pyrophoric material,Cylinder2,SEMI-5761B,Risk Assessment3,SemiS30

半導體製程陸續使用越來越多發火性物質於生產過程中,此類發火性物質大部份兼具禁水特性,於異常洩漏時遇空氣自燃且接觸水會產生非常劇烈反應。本研究應用HazOp風險分析方法及參考SEMI-5761B草案規範,針對使用發火性物質進行節點分析,依評估結果進行五項改善,包含:儲區:獨立隔間、全時監測設備;應變:專用鋼瓶推車;供應系統:雙套管輸送加上負壓監控、自動乾粉系統防護;機台設備:雙液計監控及過補液設定;廢氣安全連鎖:補足廢氣處理設備 (scrubber) 及現地供應系統 (dispense Supply) 狀態互鎖,最後納入定期自動檢查,讓發火性物質運轉管理控制更加安全有效。

前言

台積公司在先進半導體製程技術逐步使用發火性物質作為生產原料,本研究以三甲基鋁作研究對象。三甲基鋁具發火及禁水性特性,不慎洩漏於空氣中時產生自燃反應,接觸水則會釋放出可燃性氣體產生燃燒或爆炸反應,反應時會產生對人體有害的煙霧,具刺激及腐蝕性,對於眼睛、皮膚和呼吸道粘膜均有害,吸入後導致氣管和肺損傷,嚴重時能引起肺水腫危害。發火性物質洩漏反應如 圖1。

圖1、發火性物質洩漏反應 照片來源:台灣默克

洩漏自燃及產生大量煙霧

洩漏自燃及產生大量煙霧 與水接觸產生瞬間爆炸

與水接觸產生瞬間爆炸發火性物質倘若操作稍有不慎,可能造成人員傷亡、火災爆炸、搶救困難等工安問題,甚至污染無塵室導致生產中斷等嚴重問題,故如何做好發火性物質運轉風險與安全管理,將為半導體工安預防最重要的課題。

文獻探討

探討發火性物質之基本特性、事故案例分析、滅火應變策略及SEMI-5761B安全規範,藉此作為建立研究方法參考依據。

發火性物質基本特性(以三甲基鋁為例)

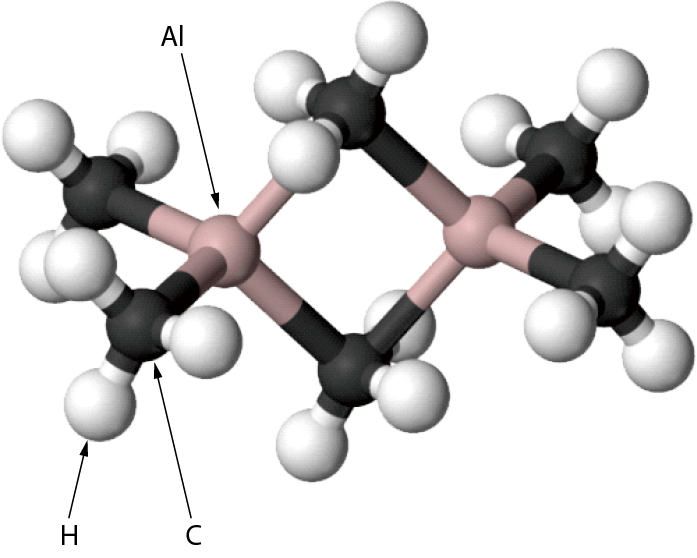

三甲基鋁(Triethylaluminium,化學式是Al(CH3)3,簡稱TMA),化學文摘社登記號碼(CAS No.): 75-24-1,聯合國危險品編號(UN number):3394,分子量為144.17,屬發火性質第1級、禁水性質第1級與嚴重損傷/刺激眼睛物質第1級。參考安全資料表所提供三甲基鋁相關特性如 表1,其特性為暴露在空氣中會自燃,遇水釋放可自燃的易燃氣體及不可使用水霧及泡沫進行滅火避免產生劇烈反應。三甲基鋁洩漏時除了自燃的危害外,需防範易燃氣體累積達到可爆炸的濃度,以及移除週邊可燃物避免延燒。[1]

|

名稱 |

化學結構圖 |

|

|---|---|---|

|

中文名稱 |

三甲基鋁 |

在兩個鋁原子之間有一個共用的甲基,中甲基上的每個碳原子都被三個氫原子和兩個鋁原子包圍

|

|

英文名稱 |

Trimethylaluminium |

|

|

CAS No. |

75-24-1 |

|

|

危害分類 |

發火1級、禁水1級 |

|

|

危害圖示 |

||

|

物理狀態 |

液態 |

|

|

pH值 |

NA |

|

|

熔點 |

15°C |

|

|

閃火點 |

-17°C |

|

|

沸點 |

125°C |

|

|

自燃溫度 |

20°C |

|

|

蒸氣壓 |

1.6 kPa |

|

|

密度 |

0.75 |

|

|

溶解度 |

劇烈反應 |

|

|

資料來源 |

GHS化學品全球調合制度, https://ghs.osha.gov.tw |

|

三甲基鋁在空氣中自燃現象來自於下列反應模式,連鎖反應伴隨著大量熱能的釋放,反應過程中產生自由基又持續與其他分子碰撞,釋放出更多的熱能及甲烷氣體導致劇烈燃燒。[2]

三甲基鋁與水產生的化學反應式如下:

(CH3)3Al+OH2→(CH3)3Al:OH2

(CH3)3Al:OH2→(CH3)2AlOH+CH4

(CH3)2AlOH→ (CH3)AlO+2CH4

(CH3)AlO→AlO+2CH4+CH4

事故案例分析

收集國外發火性物質洩漏造成的事故案例,如 表2所示,探討事故關鍵因素,發現災害共同性的問題在於人員均未穿著適當的防火護具,不安全的作業環境-導致發火性物質洩漏時與其他可燃物接觸造成二次災害、未落實自動檢查及作業前未將危害物排空或隔離,導致陶氏化學發生兩次意外災害。任何不安全行為及不安全環境,將導致二次災害會更為嚴重,需要落實操作人員的訓練管制及危害物儲存及自動檢查,務必讓作業人員清楚危害,硬體保護隨時有效,避免災害發生。

|

事件 |

美國麻州陶氏化學-火災爆炸 (2016/1/8) |

美國麻州陶氏化學-火災爆炸 (2013/10/9) |

UCLA實驗室-火災 (2008/12/29) |

|---|---|---|---|

|

發火性物質 |

三甲基鋁 (TMA) |

三甲基銦 (TMI) |

叔丁基鋰 (t-BuLi) |

|

事件說明 |

TMA之回收系統壓力異常,進行檢查維修時發生火災爆炸 |

TMI 製程中,欲將不銹鋼瓶從手套箱轉移至下一個製程位置時,發生火災爆炸 |

實驗人員使用注射器取用t-BuLi時,意外將塞柱整體拉出,使化學品與空氣接觸起火燃燒,並且打翻放置在一旁之正己烷,導致全身起火 |

|

調查結果 |

系統管路滲漏,使空氣與TMA接觸,造成一連串起火爆炸反應 |

鋼瓶球閥中的清潔液殘留不慎與TMI接觸,引起不當之化學反應 |

注射器取用化學品時不慎與空氣接觸起火燃燒 |

|

職業災害 |

受傷5人 |

死亡 1人 |

死亡 1人 |

|

問題檢討 |

未穿著適當的防火防護具 系統管線及鋼瓶焊縫墊片處未實施定期安全檢查管路作業前未將危害物排空、隔離 |

未穿著適當的防火防護具 鋼瓶作業前檢點不確實 |

單獨作業 未穿著防火防護具 人員不清楚緊急沖淋設備位置,往反方向求救 |

|

資料來源 |

United States Department of Labor |

C&EN Safety Zone |

Copyright Toronto Star Newspapers Ltd |

滅火應變策略

美國ANSUL公司進行發火性物質滅火實驗,發現一般乾粉滅火劑僅能表面覆蓋將火焰撲滅,經擾動後當下層發火性物質再與空氣接觸時會立即復燃,由此可見一般乾粉僅有覆蓋去氧的功能,無法有效吸附及撲滅發火性物質洩漏自燃的問題,如 圖2。[4]

圖2、發火性物質:一般乾粉滅火實驗 照片來源:台灣默克

化學品注入

化學品注入 乾粉噴放

乾粉噴放 擾動

擾動 復燃

復燃高雄第一科技大學-毒災應變隊分別進行發火性物質滅火測試,採用蛭石、MET-L-KYL特殊乾粉及二氧化碳等三種測試方式,實驗結果使用蛭石及MET-L-KYL特殊乾粉能有效撲滅火勢,二氧化碳則無法滅火,觀察燃燒盆內無禁水反應發生,如 圖3。

圖3、發火性物質滅火測試 照片來源:高雄第一科技大學發火性物質滅火測試

使用限制上若處於開放空間或風勢過大的環境下,乾粉滅火器的效果不佳,其噴射擾動易讓火源溢散,煙塵影響嚴重。建議滅火優先使用蛭石,蛭石為一種多孔性材料,高膨脹性、吸附能力佳覆蓋即滅火,擾動不復燃。唯在使用時需佩戴防護具,防止人體吸入及眼睛接觸危害。發火性物質採用氣源加壓輸送供應,在危害源未關斷的狀態下,任何滅火劑均無法有效撲滅火勢。

所以在滅火應變策略的程序,首要關斷危害源、滅火優先使用蛭石、MET-L-KYL乾粉滅火器為輔,使用前需經由應變指揮官同意。

SEMI-5761B(草案)

由於半導體製造技術戰略聯盟 (Semiconductor Manufacturing Technology, SEMATEC)在2013年針對具高能量化學品(energetic materials),如發火性、禁水性、爆炸性物質定義作業通則。由於此類化學品當時顯少運用,陸續各會員持續分享運轉經驗,直到2017年修訂成為SEMI-5761B草案,最終本研究將此SEMI-5761B草案標準與台積公司執行現況進行比對,藉此尋找改善機會。

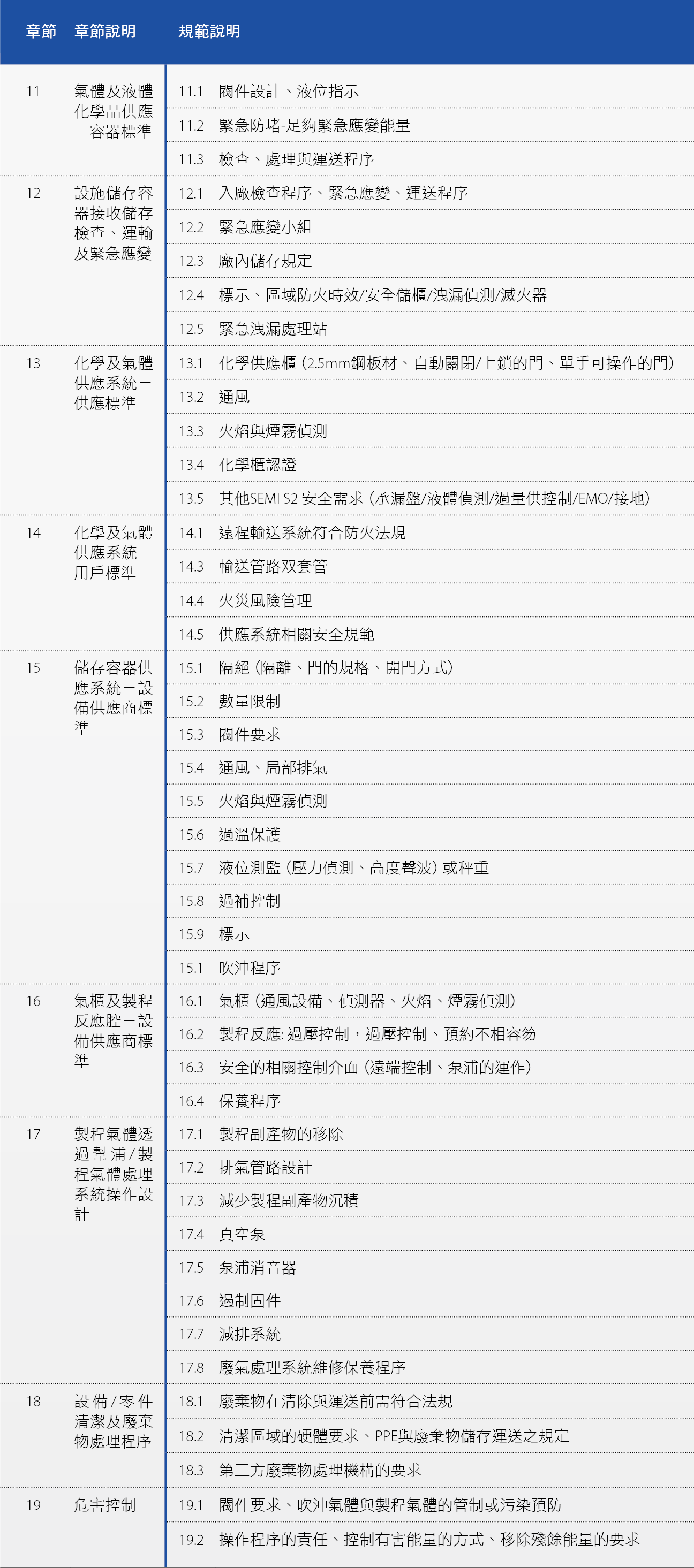

SEMI-5761B彙編目的為求降低在研發和生產中使用禁水性/發火性物質的風險,成員包括半導體大廠 (含英特爾、台積電等)、設備供應商、材料供應商,草案規範禁水性/發火性物質從採購、儲存、處理、使用到廢棄的安全標準,前10章屬於名詞解釋或一般常用資訊,自第11章至19章分別說明供應商、設備供應商及用戶端相關安全建議事項,如 表3。[5]

計畫方法

本研究方法以危害與可操作性分析進行發火性物質於半導體廠運轉風險分析,將各節點所發掘的問題,經由評估小組運用What-if腦力激盪法找出風險改善的最佳解法。

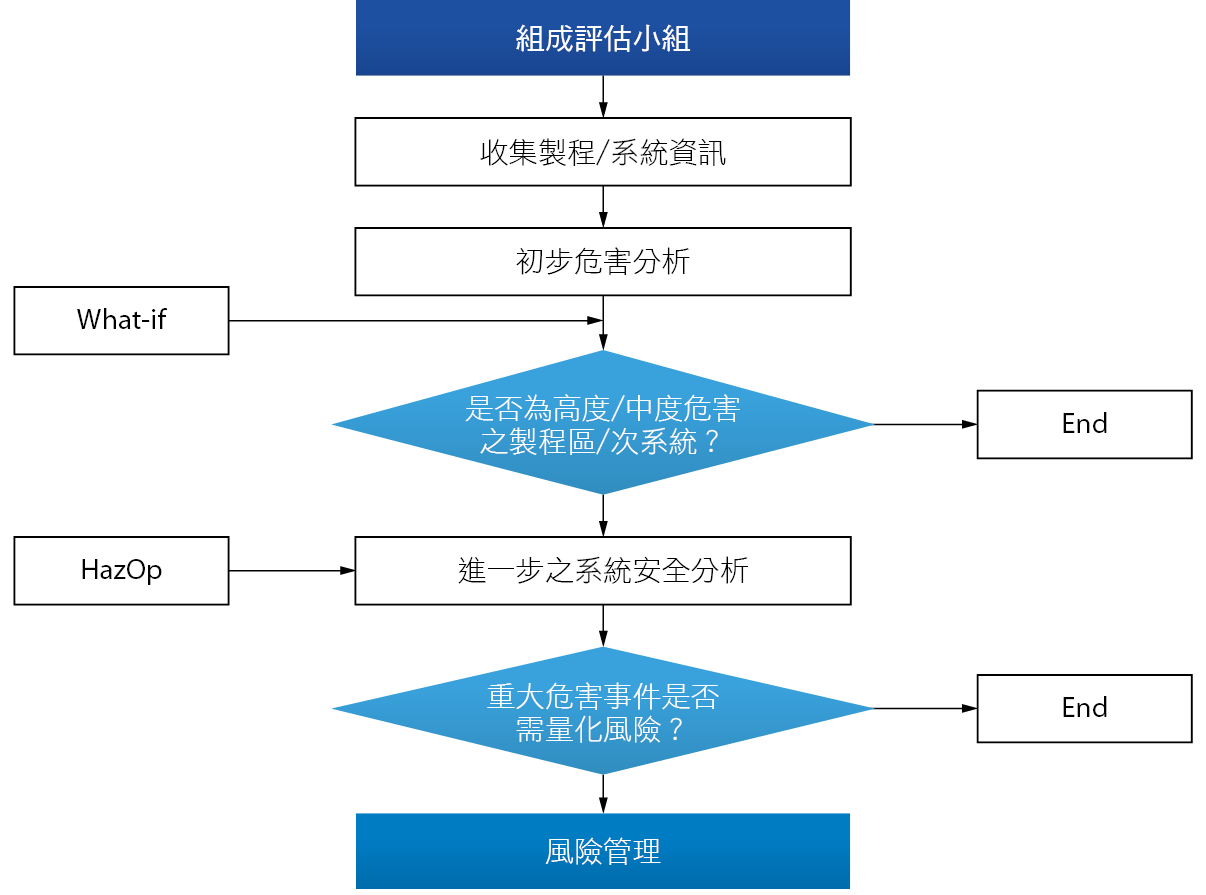

危害鑑別與風險評估流程

本文分析方法以危害與可操作性分析(Hazard and Operability Analysis, HazOp)為主,安全評估階段由設備工程師、製程工程師、工安衛生人員及廠務工程師等組成跨組織的評估小組,參照管線儀錶圖(P&ID)、安全連鎖裝置(Safety interlock)、操作手冊及維修手冊進行What-if腦力激盪以各自專長領域發掘問題,並提出風險控制改善。

安全評估首先執行初步危害分析(Preliminary Hazard Analysis, PrHA),所採用之方法為What-if腦力激盪法。將廠內有發火性物質運作的作業、區域進行細部評估。危害分析流程如 圖4所示。

圖4、風險評估分析方法流程圖

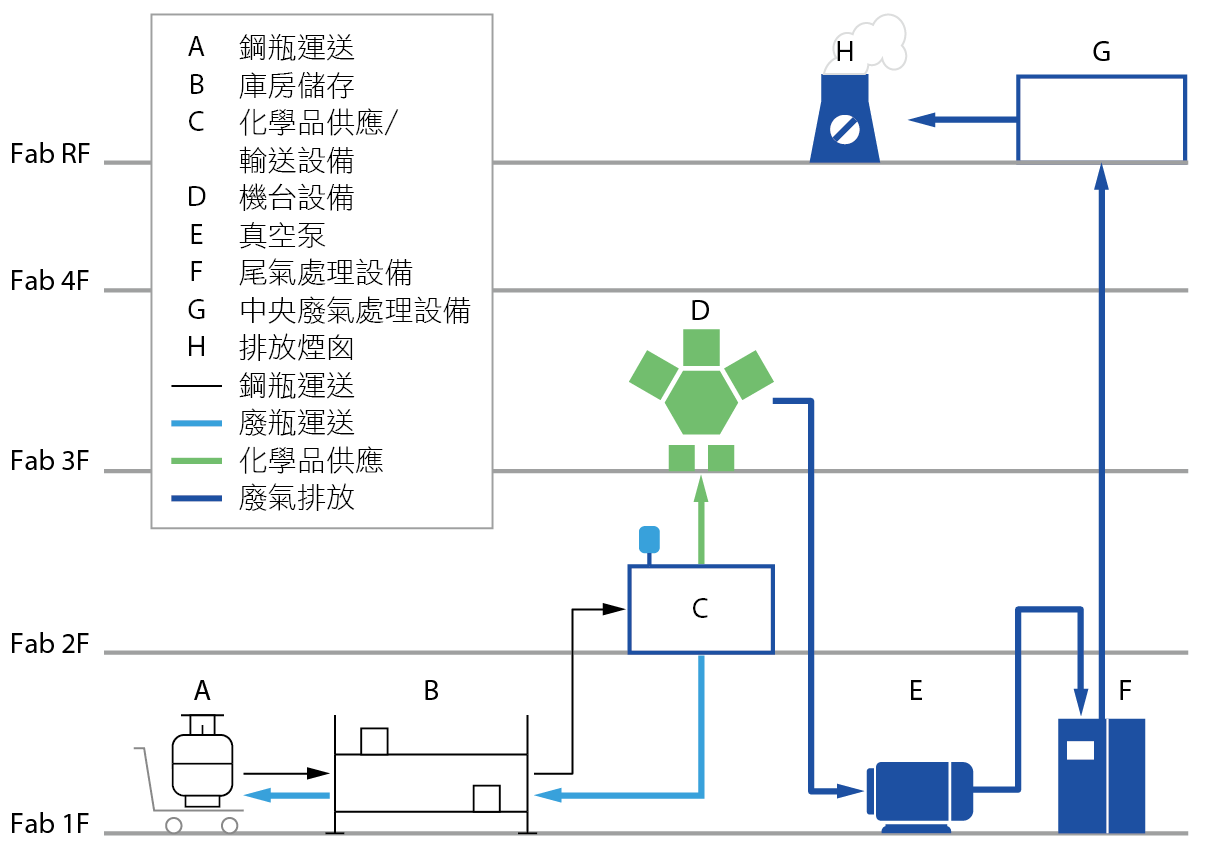

發火性物質運作分析節點圖

危害與可操作性分析系統需先劃定分析的節點,依發火性物質於廠內運作的區段及步驟主要部份包含鋼瓶運送及廢瓶繳回(A)、鋼瓶儲存(B)、化學品供應及輸送系統(C)、設備機台(D)、真空泵(E)、尾氣處理設備(F)、中央廢氣處理設備(G)及排放煙囪(H)等共計8個節點,如 圖5所示。

圖5、發火性物質運作分析節點圖

結果與分析

經由危害分析及風險評估後,風險管理著重在硬體防護、行政管理、緊急應變等三項進行安全強化,唯發火性物質本質危害無法排除,且化學品供應設備及生產機台位處無塵室,若不慎洩漏影響甚鉅,化學品供應/輸送設備及機台設備二項在風險管理後仍在中度風險,未來需持續加強管制。

危害分析及風險評估結果

危害與可操作性分析將風險等級大於6以上項目進行安全評估如 表4,依據8個節點其中風險較高項目為庫房儲存、鋼瓶運送、化學品供應設備、機台設備端、廢氣處理設備。主要風險如下說明:

|

節 點 |

系統風險 (製程偏離) |

風險評估 |

||

|---|---|---|---|---|

|

嚴重性 |

可能性 |

風險等級 |

||

|

A |

發火性鋼瓶運送發生洩漏 |

2 |

3 |

6 |

|

B |

儲存區發火性鋼瓶發生洩漏(消防水系統噴放) |

2 |

3 |

6 |

|

C |

化學品供應氣櫃輸送管線斷裂、閥件/接頭異常發生洩漏 |

4 |

3 |

12 |

|

D |

機台端補液過量、閥件/接頭異常造成洩漏 |

3 |

3 |

9 |

|

E |

真空泵異常跳脫及不慎曝氧有管內燃燒風險 |

2 |

3 |

6 |

|

F |

尾氣處理設備異常跳脫 |

2 |

3 |

6 |

|

G |

中央廢氣處理設備異常跳機 |

2 |

2 |

2 |

|

H |

排放煙囪大量排放黑煙 |

2 |

2 |

2 |

- 庫房儲存(節點B):儲放發火性鋼瓶,洩漏時恐與消防水產生劇烈反應。

- 鋼瓶運送(節點A→B、B→ C):運送路線行經無塵室,洩漏初期應變器材不易取得。

- 化學品供應設備(節點C):大量發火性物質加壓輸送,管路斷裂或閥件、接頭洩漏造成燃燒。

- 機台設備(節點D):機台內小鋼瓶補液過量造成洩漏的風險。

- 廢氣處理設備-真空泵及廢氣處理設備(節點E、F):後端管路不慎曝氧有燃燒風險、真空泵及廢氣處理設備與氣櫃無訊號連結,異常時訊號僅連動主機台。

危害分析結果進行風險控制,整合既有設施防護、安全規範及新增控制措施後,摘要成發火性物質運轉安全之最佳化風險防範對策,以下風險控制改善結果分述如 表5。

|

節點 |

系統風險 |

風險控制措施 |

風險評估 |

控制後預估風險 |

||||

|---|---|---|---|---|---|---|---|---|

|

嚴重性 |

可能性 |

風險等級 |

嚴重性 |

可能性 |

風險等級 |

|||

|

A |

發火性鋼瓶運送發生洩漏 |

運送專用推車備有防火毯及蛭石 |

2 |

3 |

6 |

2 |

2 |

4 |

|

B |

儲存區發火性鋼瓶發生洩漏 (消防水系統噴放) |

獨立2小時防火區劃 |

2 |

3 |

6 |

2 |

2 |

4 |

|

C |

化學品供應氣櫃輸送管線斷裂、閥件/接頭異常發生洩漏 |

2小時防火時效防火櫃 |

4 |

3 |

12 |

4 |

2 |

8 |

|

D |

機台端補液過量、閥件/接頭異常造成洩漏 |

雙液位計監控、過補液時間設定 |

3 |

3 |

9 |

3 |

2 |

6 |

|

E |

真空泵異常跳脫及不慎曝氧有管內燃燒風險 |

真空泵異常訊號連動供應氣櫃, 禁止執行換鋼瓶前沖吹程序 |

2 |

3 |

6 |

2 |

2 |

4 |

|

F |

尾氣處理設備異常跳脫 |

尾氣設備異常訊號連動供應氣櫃, 禁止執行換鋼瓶前沖吹程序 |

2 |

3 |

6 |

2 |

2 |

4 |

|

G |

中央廢氣處理設備異常跳機 |

設備定期維修保養 |

2 |

2 |

2 |

2 |

2 |

4 |

|

H |

排放煙囪大量排放黑煙 |

廠務值班24小時監控 |

2 |

2 |

2 |

2 |

2 |

4 |

防護措施&風險控制

經過風險評估後,採取風險控制手法著重於硬體防護、行政管理、緊急應變三大部份進行強化。

硬體防護

- 鋼瓶庫房:若發生地震、人員搬運失誤造成鋼瓶傾倒洩漏自燃,觸動消防水系統噴放導致有發火性物質與水反應的風險。因此參考法規及相關安全規範設置專用儲存區具有2小時防火獨立空間、全區防爆電器及全時火警監控系統,鋼瓶統一儲放於安全櫃內,並且移除消防水系統改由環境滅火設施替代,以確保鋼瓶儲存安全,如 圖6。

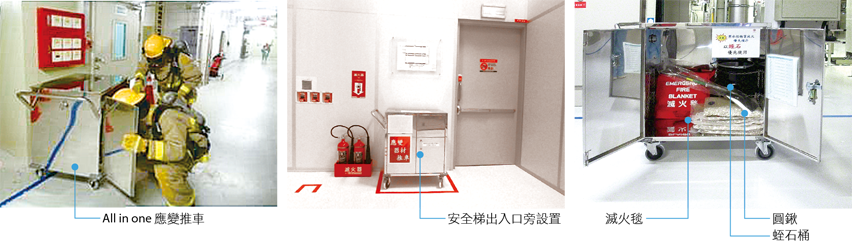

圖6、鋼瓶庫房儲存防護

- 鋼瓶運送:鋼瓶運送路線行經全廠若在運送過程不慎碰撞、傾倒或鋼瓶異常洩漏時,無立即可用之應變器材。並且考量發火性洩漏應變器材又多又重,不易初期應變支援,因此設置緊急應變專用推車於主要進出口安全梯旁明顯易取之處,有效提高應變時效,如 圖7。

圖7、應變專用推車

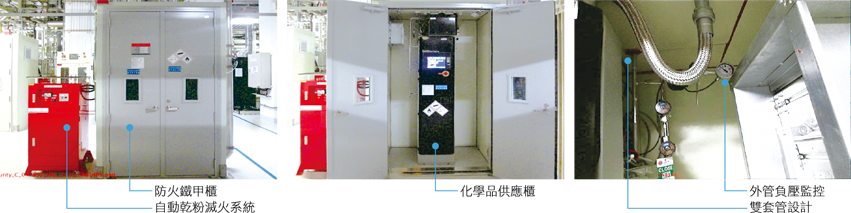

- 化學品供應設備:發火性物質考量輸送距離的限制,水平距離應小於100公尺,垂直距離小於一個樓層約6公尺,以致化學品供應設備僅能設置於無塵室內,輸送方式採氣源加壓輸送至機台端。無論是氣櫃內鋼瓶、管路或閥件異常、輸送管路因外力斷裂洩漏在無塵室內都會造成巨大的災害,對此設置具2小時防火時效之鐵甲櫃,採用櫃中櫃方式儲存鋼瓶,且設置自動乾粉滅火系統於第一時間抑制燃燒、覆蓋自燃物,有效達到隔絕的效果,如 圖8。

圖8、防火鐵甲櫃及相關硬體防護

另外防止在輸送管線端因外力造成斷裂發生洩漏的危害上,研擬主動式預警止漏及切斷供應的防護機制,供應管路採雙套管設計,外管抽負壓監控壓力,例如發生外管失壓時,即關斷供應設備,以達預警止漏的效果。

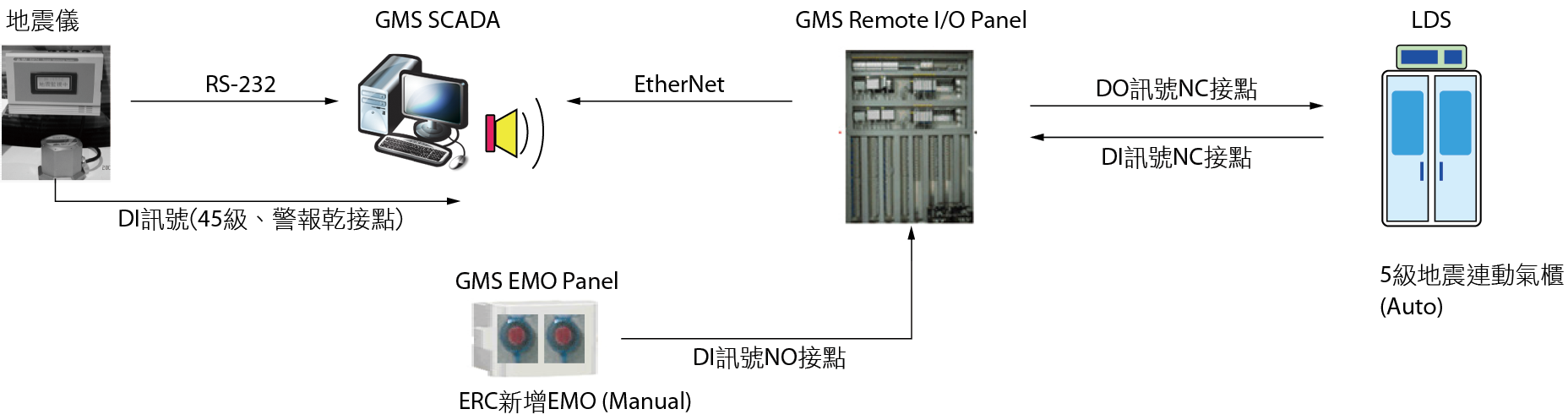

再者台灣身處地震帶,無預警地發生大規模的地震可能造成管線彎折破裂、接頭鬆脫的風險。建構遇五級地震時自動關斷供應的保護機制,並設置遠端關閉EMO於ERC緊急應變中心,一旦有危害洩漏時,由應變指揮官下令關斷,以達有效切斷洩漏源的防守,如 圖9。

圖9、五級地震自動/遠端手動關斷供應示意圖

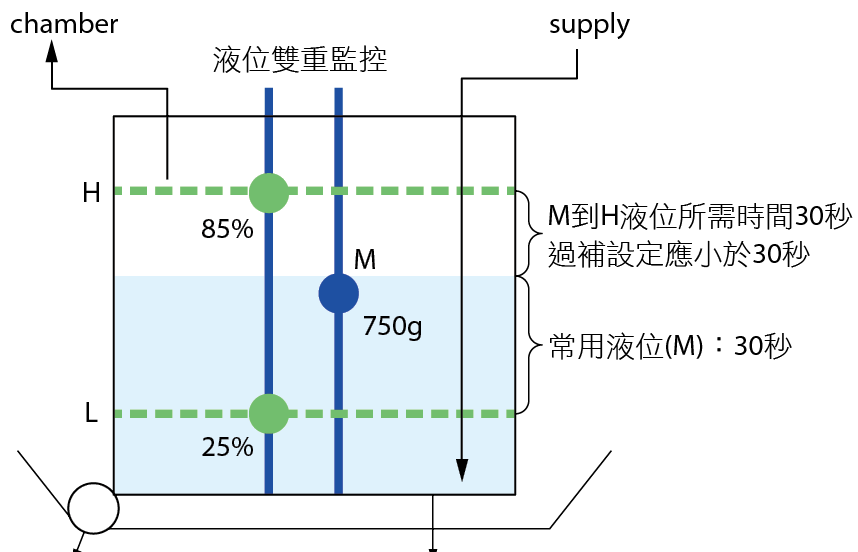

- 機台設備端:機台端鋼瓶內化學品主要來由鋼瓶氣櫃補液,若液位監控失效可能造成發火性物質補液過量造成洩漏。故針對補液防呆設計採用雙液計監控及最大補液秒數設定限制,當補液系統異常時,能有效連鎖氣櫃停止進行補液動作,如 圖10。

圖10、雙液計及過補液監控示意

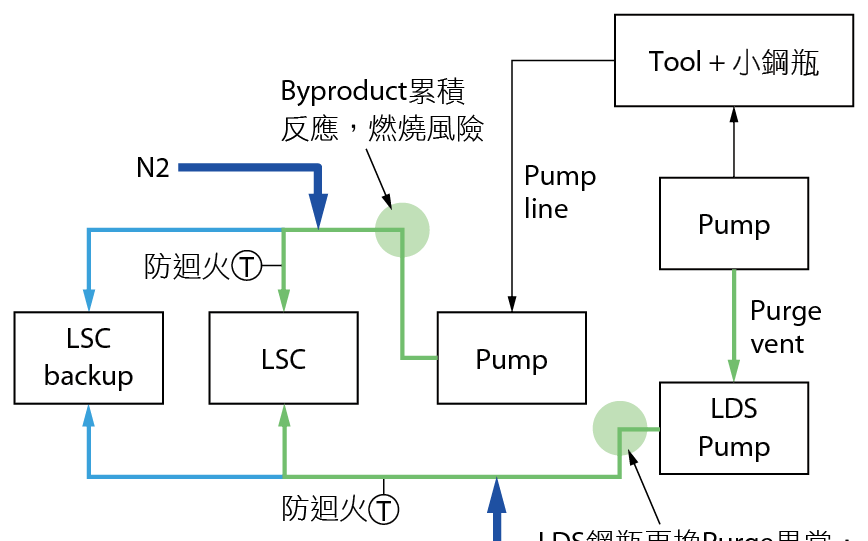

- 廢氣處理設備:發火性廢氣進入廢氣處理設備前,若因外力、施工及維護保養時造成管路接合不良,當空氣進入管內造成燃燒的風險。設置防迴火溫度監控,全時監測管路溫度,當溫度異常達警戒值時,連動氮氣噴放進行降溫及滅火,如 圖11。

圖11、防迴火溫度監控示意圖

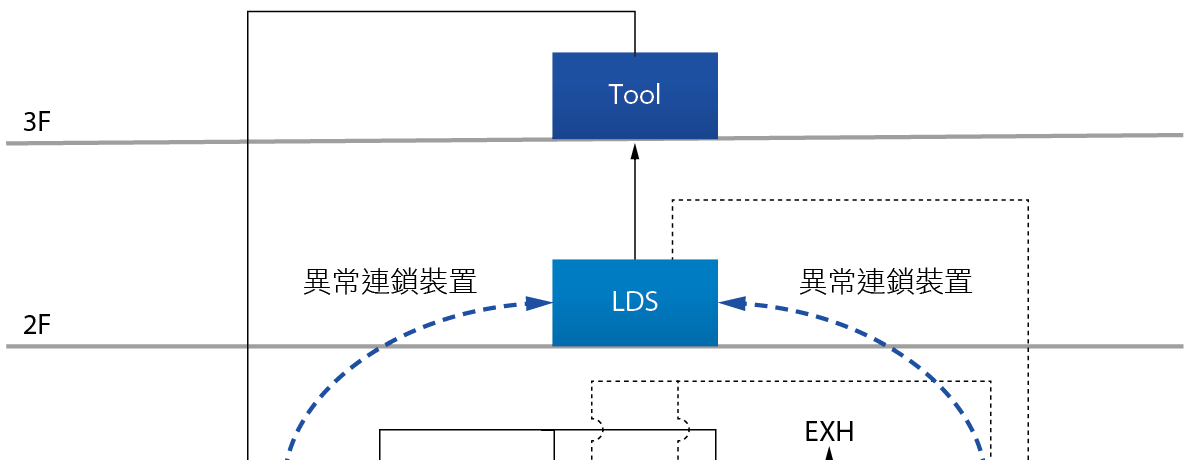

機台與廢氣處理設備 (真空泵、尾氣處理設備) 之間設有異常監控連鎖,而供應氣櫃卻沒有!當氣櫃於更換鋼瓶前進行排氣時,未能確認廢氣處理設備狀態是否正常,發火性廢氣排放至後端可能未經處理即進入主風管,與其他物質接觸反應造成管內燃燒的潛在風險!如 圖12。

圖12、廢氣處理設備異常連鎖示意圖

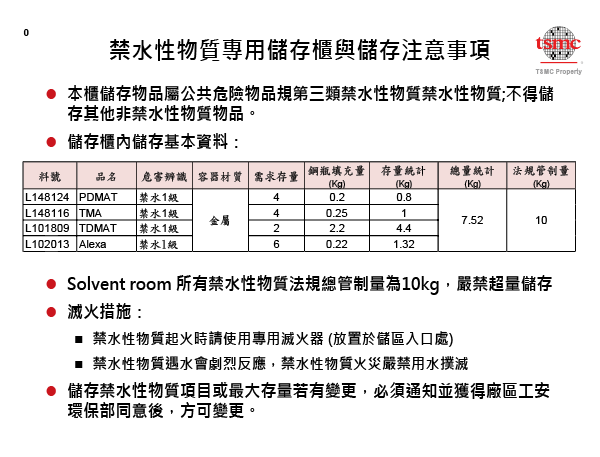

行政管理

- 進貨管制:發火性物質隸屬法規管制之第三類公共危險物品,儲存場所限定儲存量的問題。最有效的方法為源頭卡關,自庫房進貨管理系統設定發火性鋼瓶進貨管制量(小於10公斤),並且限定儲位管制於安全櫃張貼管制看板,有效清點鋼瓶數量,僅限發火性小鋼瓶儲存,發火性大鋼瓶當日進/出廠,不暫存庫房,如圖13。

圖13、發火性鋼瓶儲存櫃管制看板

鋼瓶管制看板

鋼瓶管制看板

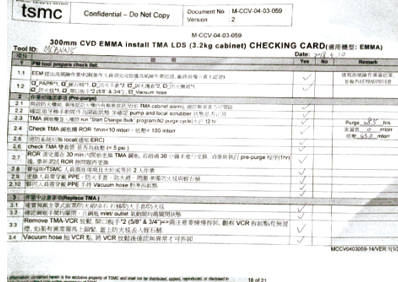

- 專職鋼瓶更換人員認證及程序控制:人員失誤為作業安全最不可控制之因素之一,對鋼瓶更換人員資格要求,設有發火性物質專屬教材,更換人員均應通過訓練,並由原廠考核通過後,經單位主管審核才可進行作業,並要求每季回訓與測驗。在作業許可制度的要求,作業前至施工管理系統提出申請並完成主管簽核,鋼瓶更換採夥同作業並且由設備工程師與ISEP人員於開工前確認各項程序完整與人員作業資格始可執行。強化相關管制要求的目的就是讓更換人員深知危害,落實各一步安全操作要領,如 圖14。

圖14、發火性鋼瓶更換作業

夥同作業

夥同作業 合格鋼瓶

合格鋼瓶 專用推車

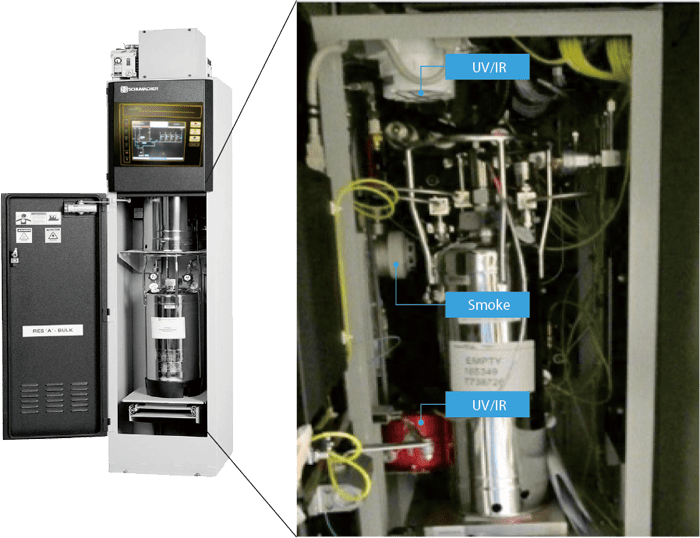

專用推車 - 落實自動檢查:化學品供應系統自動關斷偵測在啟用前均通過安檢程序 (ex.UV/IR、偵溫器),確認其安全系統有效,但年久失修可能會失去正常功能,無法達到有效偵測自動關斷的安全要求,所以必須定期自動檢查制度確認其功能性良好,以達防災減損的效果,如 圖15。

圖15、自動關斷偵測系統業

緊急應變

台積公司設置有各類緊急應變檢核表,作為指揮官應變依據,針對發火性物質洩漏,依化學災害處理原則(HAZMAT),擬定應變準則並增訂發火物質洩漏應變檢查表。並且納入使用單位定期應變演練課程,每年至少一次進行應奱演練,強化異常處理程序。

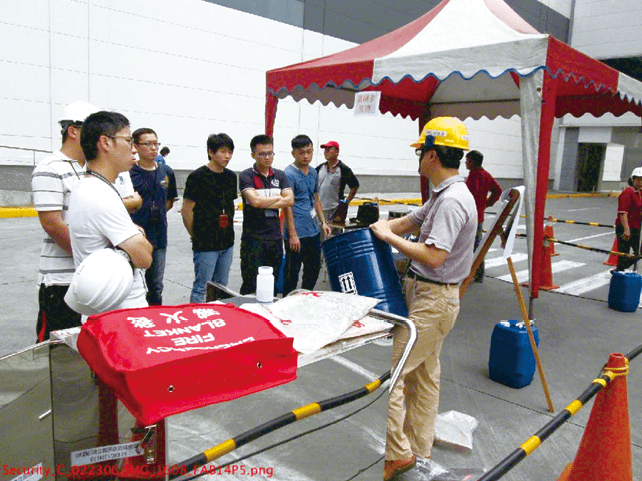

為了讓使用發火性物質的同仁都能熟悉應變處理及滅火要領,納入年度消防訓練必訓項目之一,並且將實際滅火訓練過程製作影集,藉由撥放動態滅火操作要領讓同仁能更深入了解,如 圖16。

圖16、年度消防訓練-發火性物質洩漏應變教學

風險控制結果

基於HazOp風險評估結果,著手強化相關硬體防護、行政管理、緊急應變。經重新評估風險,化學品供應設備及生產機台因位處無塵室,一旦洩漏所造成的影響最為嚴重,其風險仍在中度風險(風險等級大於6),其餘項目經強化後均降至低度風險(風險等級小於6),如 表5所示。

|

節點 |

系統風險 |

風險控制措施 |

風險評估 |

控制後預估風險 |

||||

|---|---|---|---|---|---|---|---|---|

|

嚴重性 |

可能性 |

風險等級 |

嚴重性 |

可能性 |

風險等級 |

|||

|

A |

發火性鋼瓶運送發生洩漏 |

運送專用推車備有防火毯及蛭石 |

2 |

3 |

6 |

2 |

2 |

4 |

|

B |

儲存區發火性鋼瓶發生洩漏 (消防水系統噴放) |

獨立2小時防火區劃 |

2 |

3 |

6 |

2 |

2 |

4 |

|

C |

化學品供應氣櫃輸送管線斷裂、閥件/接頭異常發生洩漏 |

2小時防火時效防火櫃 |

4 |

3 |

12 |

4 |

2 |

8 |

|

D |

機台端補液過量、閥件/接頭異常造成洩漏 |

雙液位計監控、過補液時間設定 |

3 |

3 |

9 |

3 |

2 |

6 |

|

E |

真空泵異常跳脫及不慎曝氧有管內燃燒風險 |

真空泵異常訊號連動供應氣櫃, 禁止執行換鋼瓶前沖吹程序 |

2 |

3 |

6 |

2 |

2 |

4 |

|

F |

尾氣處理設備異常跳脫 |

尾氣設備異常訊號連動供應氣櫃, 禁止執行換鋼瓶前沖吹程序 |

2 |

3 |

6 |

2 |

2 |

4 |

|

G |

中央廢氣處理設備異常跳機 |

設備定期維修保養 |

2 |

2 |

2 |

2 |

2 |

4 |

|

H |

排放煙囪大量排放黑煙 |

廠務值班24小時監控 |

2 |

2 |

2 |

2 |

2 |

4 |

結論

針對上述改善建議,為求各廠區能平行展開由點延伸到面,已修訂發火性物質安全管理相關作業指導書 (Operational Instructions, OI)、納入物料清單(Bill of materials, BOM表),期許從採購發包至廠內運轉,均能達到安全標準化的要求。

同時比較 SEMI-5761B安全規範,下列項目可列入未來改善方向:

- 化學品供應櫃建置門禁管制:限定合格人員刷卡開門,開門警報回傳ERC值班室;

- 鐵甲櫃新增EMO:現有EMO設置於供應櫃需開門才能按壓,影響應變時效;

- 定義發火性廢棄物處理規範:避免不相容廢棄物物混儲造成反應的風險。

參考文獻

- 勞部部職業安全衛生署,GHS化學品全球調合制度,https://ghs.osha.gov.tw

- 維基百科網站https://zh.wikipedia.org

- 唐欣瑜,「探究三甲基鋁在空氣中的自燃反應」,國立交通大學,新竹,2009。

- 美國泰科國際有限公司,烷基金屬火災解決方案,2015。

- SEMI, Safety Guideline for Use of Energetic Materials in Semiconductor R&D and Manufacturing Processes (SEMI-5761). Milpitas, Californi, 2017。

留言(0)