摘要

前端工程設計之概念與應用

Keywords / Front-End Engineering Design (FEED)

針對一個設計專案,為了找出整個系統規劃所能達到的最大可能性,不管是建築面積的增加、配置的最佳化,或是成本的降低與系統的耗量降低等等,能否以目標為導向,並有效整合規劃與設計二階段的流程,一直以來,都是專案的重點。前端工程設計 (FEED, Front-End Engineering Design),提供了一個找到更好答案的可能性。本文將針對FEED的概念與做法,做初步的介紹。

前言

前端工程設計 (FEED, Front-End Engineering Design),是工程設計發包上常用來解決以設計為主導、投資額鉅大、技術複雜、管理難度大等特點專案的方法,在這些專案中,規劃與設計人員必須根據自己的經驗與數據對專案進行風險評估、設計並施工。也因為如此,一般 FEED多用於石油天然氣開採項目上,在整個工程項目決定開始前,委由專業的顧問公司進行前端工程設計與評估。所以,也可以說,FEED就是在細部設計前,加入更多系統設計專家的規劃階段(Planning)。

近年來,在半導體廠房的規劃設計上,也有設計顧問公司開始提供前端規劃的分析,例如:提供相關產業的資料分析與空間規劃、可行性分析與成本模型,為業主廠房的選址,提供先期規劃與建議。

目前在台積各專案的規劃設計上,也面臨了與上述類似的問題,像是廠房的規模變大、投資金額增加、製程需求的複雜度與不確定性增加、空間的利用率與彈性的提升、以及建築物多變及多樣的使用需求。所以,如何在有限的資源與時間內,滿足上述的這些條件,完成規劃設計與發包,找出專案最大的效益,或許,FEED的概念可以讓我們作為參考與借鏡。

以下我們將針對FEED的概念、執行的原則與產出,做初步的介紹。並且作為我們的建廠專案,可能應用的範圍與參考。

FEED=Professional Planning

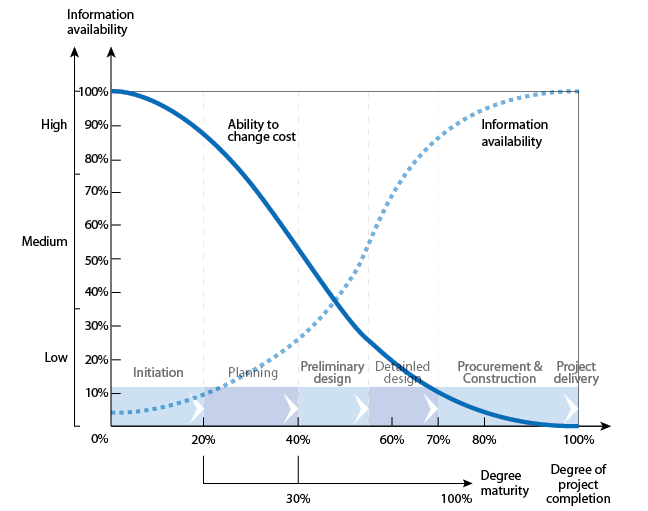

「在建廠的專案中,百分之八十以上的成本是在早期規劃階段所定義,這就是所謂的前端工程設計(FEED)階段」註1,換句話說,大部分的決策、後來的設計任務、設計的可用性與表現、整體廠房或各廠務系統的成本效率,大都在此一FEED階段被決定,這也可以由專案各階段影響成本變化的能力分析上,得到一些概念 圖一。 簡單來說,降低工程風險、保持連貫的設計、制定專案執行策略與節省專案成本,就是FEED想要為專案所帶來的效益。

圖一、Ability to influence changes in cost of a generic project

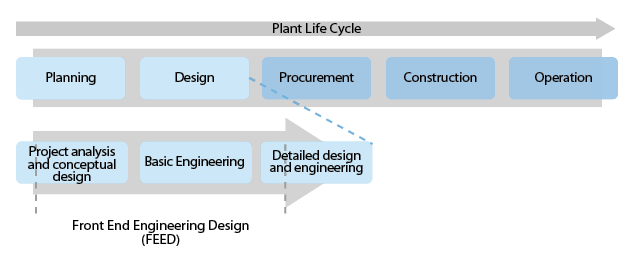

FEED應用的階段主要指的是,從基地設計概念與想法開始,到發包與細部設計中間的這段過程。對照目前各專案的狀況,就是概念設計(Conceptual Design) 與規劃(Planning)的這個階段 圖二。最主要是將問題提出,定義專案範疇、責任相關的參與者(stakeholders, 如IE, AMHS, Design team, etc…)、專案的風險與效益,以及藉由早期的建築物與廠務設施的規劃,迅速準備和評估多種設計方案,以及早期的成本與時程估算,讓決策者可以有以工程資料為基礎的多種選擇。另一方面,利用3D模型的建置,對專案設計概念、空間規劃、施工、營運維護、採購項目資料等,獲得更清楚與完整的評估。

圖二、FEED position in plant life time cycle

FEED執行流程與應用

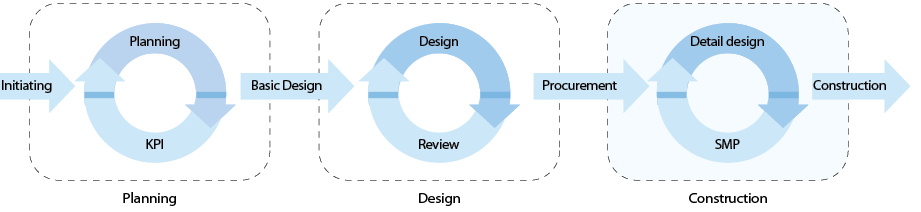

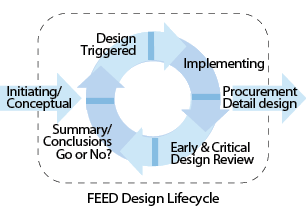

在目前新建廠的專案上,設計上大概是分成三個階段來執行,由一開始的規劃(Planning)、設計(Design)與施工階段(Construction)的設計套圖,按階段依序來進行。 圖三實際FEED的執行上可分為幾個階段,包括設計的啟動(Trigger of the design)、執行(Implementing)、設計檢核(Early & Critical Design Review)與總結(Summary and Conclusions) 圖四。

圖三、Three-phase Design Process

圖四、FEED Design Lifecycle

設計的啟動

首先是設計的啟動,在專案的一開始,也就是在早期的概念評估階段,目標與任務的訂定是很重要的,這階段決定了接下來的設計是容易或困難、昂貴或便宜、問題是多或是少,所以此時期也可以說是問題定義期(problem identification stage),也是專案成敗的重要時期之一。我們可分為幾個要項進行:

基地的確認與評估,也就是BEDD (basic engineering design data),主要項目包括位址、地形,氣候、語言、環境、法規等等。

工程可行性評估,必須發展多種不同的設計概念,並評估其工程可行性,例如,提供多樣的基地規劃(Site Plan),每個規劃,有其不同的考量與需求面向。在此階段,必須做最初步的方向訂定與決策。而當地或國際的法規規定,是此階段的一個重要的參考與決定元素。

設計核准,溝通與判斷設計是否初步符合使用者的需求,提出風險與機會,初步的成本估算(初估, 約在正負百分之二十至三十的範圍內),並經由早期的設計檢核,獲致共識並確定方向。

執行

其次是FEED的執行,這是一個重要階段,確認專案成員後,開始進行設計規劃,主要項目包括:

需求的確認,必須定義專案的範疇、製程需求的估算、設計的規範等等。通常包括廠房架構、功能要求規格,以及各區域與系統之設計模組範本標準。

工程概念設計,包含土木與結構設計、管線與儀表流程圖(P&ID)、設計容量(Capacity)的評估、管線與空間規劃、危害物質與操作的設計、發包的技術規範、物料清單、長交期的設備等,以提供更精確的成本估算。

3D 模型,由於FEED專案需要精準的工程評估,所以,一般而言,會針對整個的設備與管路配置,根據需求或是標準化與模組化的設計,建立3D模型。此模型不僅僅是為了空間與管路設計上的檢核,同時也是為了能有效掌握設備、材料等數量,以有效的估算成本。

專案成本與時程的估算,以成本而言,依據概念設計所掌握的工程資料,提供做為發包的依據。其與專案實際發生的費用,大約會在正負百分之五至十的範圍內。在專案時程上,建立專案過程中重大事件、時程點、檢驗點或階段分界點,以了解目前的位置與預期的目標,協助發現專案的績效與解決可能的延誤。

設計檢核與總結

最後經由相關決策者、使用者與設計人員根據FEED的報告檢討專案策略與支出,並做最後的調整與確認。所有的過程均需以文件方式提出並留存,其用意不僅僅只是文件歸檔,保存所有的專案工程圖、3D模型和檔案,作為下個專案的基準依據,才是FEED設計階段最主要工作。

所有這些相關的工程設計,最主要是為了定義並澄清整個專案的資本支出(特別是那些以控制資本支出為導向的專案),需求的資源(至少是讓資源控制在一個合理化的範圍),在此一階段的設計檢核,提供數據化,且符合工程規範的概念設計,作為發包以及細部設計的依據,同時也可降低工程風險,並確保設計上的連貫,制定策略,輔助決策者做出正確的判斷。

台積電新建廠專案的做法

在台積的建廠專案中,包括規劃、設計與施工等三個階段都會牽涉到設計的過程。規劃部所做的,是在專案初期提供管理與決策者不同的廠房配置概念、優缺點分析與成本概算。同樣的,如果要同時發覺出問題點,例如廠房設計的概念是否符合需求,或是時程的規劃能否配合產能,或是各個專案間的資源分配產生的問題等等,這些問題的發生,有時候往往只是因為缺少了一點點決策前的工程評估資料而產生。所以,如果能將部份的設計工作提早至規劃階段進行,雖需投入較多之設計人力,然而卻有助於決策更精準,發包數量更正確,後續變更較少。另外,在引導決策者與設計者做判斷時,若配合利用5D (Crystal),對整體廠房的管路與空間用視覺化呈現的方式,可以讓各個領域專業的系統設計者,能夠快速的在發包與細部設計前,了解每個專案的特性與需求。

當然,在廠房設計概念的重複性高,專案時程緊迫,產能需求變化性高,以及前端設計的人員不足等因素之下,要完整的分析並完成大量的前端設計資料,是很困難的。所以,利用廠房的各項數據化資料,找出專案間之關鍵績效指標(KPI, Key performance Index),甚或採取複製廠房的方式(Copy Exactly),才有助於解決目前專案多且資源不足的窘況。

|

項目/特性 |

傳統模式 |

TSMC |

FEED |

|---|---|---|---|

|

系統設計 |

大多由土建包主導 |

發包前由規劃與設計人員, 施工期間由廠商細化設計 |

發包前由前端設計規劃人員, 發包後由設計部門負責細部設計 |

|

規劃時間 |

普通 |

較短, 適用於廠房架構變更不大之設計專案 |

較長, 適用於架構完全不同, 或是不同國家建廠設計評估專案 |

|

設計時間 |

需較長時間於 |

較長, 設計需細化且現場套圖後才能施工 |

較短, 多在規劃階段時已決定 |

|

成本估算時間 |

少 |

少 |

多(視決策思考過程複雜程度而定) |

|

議價時間 |

少 |

較多 |

較少 |

|

業主議價能力 |

弱 |

普通(視廠房複雜度) |

強(對設計掌握度高) |

|

施工成本 |

少成本專案 |

高成本支出 |

高成本支出 |

|

設計變更 |

少 |

少 |

多 |

|

設計變更 |

少 |

多 |

少 |

|

介面問題 |

不嚴重 |

較嚴重 |

不嚴重 |

|

結論 |

傳統廠房由於系統複雜度較低, 設計上應較單純, 但仍取決於業主能力與需求是否明確。此類型專案, 業主在設計上的角色較弱 |

整體過程由規劃, 設計與施工三階段分層負責 ,在快速決策或執行的專案上, 能有效推動進程與交期 |

將部份的設計工作提早至規劃階段進行, 有助於決策更精準, 發包數量更正確, 後續變更較少. 但前端規劃時需投入較多之設計人力 |

結論

其實,FEED設計概念與一般的專案設計概念並無二致,只是FEED更著重於要在初期規劃時,擴大設計人員的參與層面,預先找出且定義設計相關的參數,例如,如何在有限的資訊下,提供設計假說與範疇,或是如何更明確的檢視專案效益與風險等等的問題。如此,在各專案完成後,有效累積更多廠房相關的工程與設計參數,在面對未來先進製程甚或是450mm的廠房設計上,提供作為前期規劃與決策的基礎。同時,也希望藉此達到節省成本,更快、更安全的設計。整體而言,這樣的做法是有助於提升整個專案的投資報酬率(ROI, Return On Investment)。

參考文獻

- Moody, J.A., Chapman, W.L., Van Voorhees, F.D., and Bahill, A. T. (1997). Metrics and Case Studies for Evaluating Engineering Designs. New York: Prentice Hall.

- Jui-Sheng Chou, NTU, ” Web-based CBR system applied to early cost budgeting for pavement maintenance project”, Expert Systems with Applications, March, 2009

- CH2MHill, Industrial & Advanced Technology Semiconductors, http://www.ch2mhill.com/electronics

- AMEC, Introduction FEED Engineering Design Integrity Workflow (EDIW). http://www.amec.com.

- Richard Devon & Kathryn Jablokow, Penn State University, Teaching Front End Engineering Design (FEED).

- Arvind Patel, Best Practices in Front-End Design, Bentley White Paper. http://www.bentley.com." class="url"target="_blank">http://www.bentley.com.

- FEED project, http://www.feedpj.com/scope-of-basic-engineering/

- Siemens, Front End Engineering and Design (FEED), http://www.siemens.com/

- Bentley, Front-End Engineering and Conceptual Plant Design, http://www.bentley.com

備註

- [註1] “Around 80% of the entire costs are defined in the early planning phase of an industrial plant construction project, the so-called Front End Engineering & Design (FEED) phase…". Moody, J.A., Chapman, W.L., Van Voorhees, F.D., and Bahill, A. T. (1997). Metrics and Case Studies for Evaluating Engineering Designs. New York: Prentice Hall.

留言(0)