摘要

非破壞性檢測在土建工程的應用

Keywords / Non-Destructive Testing,Concrete Strength,In-Situ Concrete Strength Measurement,Schmidt Hammer Testing,Impact Echo Method

現今對於混凝土強度之評估仍是採用圓柱試體的抗壓試驗結果為依據,然而圓柱試體的強度在標準製作程序與良好養護條件下,品質通常較現場澆置之結構體為佳,因此無法反應出現場施工方法對混凝土品質之影響; 為此,本文透過反彈錘與敲擊回音法二種非破壞性檢測技術之引入,並規劃以實尺寸混凝土構件之鑽心取樣比對,以了解利用非破壞性檢測技術評估現場混凝土強度之可行性,而本文以非破壞檢測技術之原理及試驗規劃之邏輯說明為主,研究之成果與應用發展則待未來另文詳述。

前言

隨著高科技電子產業之新世代技術陸續推出,國內高科技廠房之興建工程亦因此蓬勃發展。然而檢視國內高科技廠房之興建工程中,其施工技術與品管方法仍與一般建築相仿,因此工程之進度常受限於舊有之施工模式,諸如混凝土品質需採28天抗壓強度試驗後始可確認,以評估後續工項之執行與否,然而施工現場於檢驗等待期間,實已完成大量結構體澆置,造成後續補強等改善風險;此外,混凝土圓柱試體強度在標準搗實與養護作業下,幾乎100%滿足設計強度之要求,但工程現場則因確實振搗困難、混凝土澆置落距大、現場缺乏養護…等問題,致使混凝土構件拆模後仍可發現種種缺失,包括氣孔、蜂窩、析離、或裂縫等現象,而上述缺失則將導致現場混凝土強度品質之折減,但卻無法由圓柱試體之品質獲知。此外,因高科技廠房之面積較大,混凝土部分構件皆必須進行分段澆置,因此產生數量繁多之施工縫,而這些施工縫品質的檢測及補強後之效果評估,亦是廠房興建所面臨的一大課題。然隨工程技術之發展演進,工程品質之評估除採用取樣等破壞性檢驗之外,實有許多非破壞性檢測之方法可協助工程人員於初期或無破壞構件之狀態下即獲知材料之品質,進而及早改善施工方式或規劃後續缺陷修補之方案,以使工程之進度可如期甚或提早完成,因此非破壞性檢測技術在高科技廠房興建工程之應用實具可行性,希冀能預防不良品質混凝土及施工缺陷,減少後續補強、改善及適用性之風險。

非破壞性檢測概述

非破壞性檢測介紹

非破壞性檢測(Nondestructive Testing, NDT)顧名思義是以不會破壞結構體之方式來檢測結構物內部之劣化現象及程度之一種檢測方式,其原理是藉著某種媒介物(Medium),例如聲、光、電、磁等媒介進行間接之檢測,較其他一般直接檢測方式更具靈敏與快速的特性。非破壞性檢測最簡單的方法是利用目視來檢測結構物是否有異常現象;若目視無法檢測的問題,則可利用非破壞性檢測儀器來協助進一步的檢測。

非破壞檢測具有以下特點:

- 運用各種不同的物理方法,對材料、零件、成品,在不破壞其組織、不影響其性能下,來量測其潛伏於表面或內部之缺陷,或作尺寸之量測。

- 部分非破壞檢測方法所獲之資料為「定性」(Qualitative),而部分非破壞檢測方法為「定量」(Quantitative),因此需依檢測之目的選擇合適之非破壞檢測方法。

- 部分非破壞檢測可使用含有人工缺陷之參考標準塊,來校準儀具。

- 不能預測試件所能承受之負荷及其使用壽命。

因此,非破壞性檢測不能預測構件所能承受之負荷及其將來使用之壽命,只能將目前之品質狀況提供出來,作為改良原始設計、材料選擇及製造技術參考之用。

非破壞性檢測目的

一般工程中,常以28天齡期依標準流程製作之混凝土圓柱試體,進行抗壓試驗以獲得之強度作為依據。不過於實際工程,結構體並無法處於規範中所述之理想養護環境,因此便需透過一些非破壞之技術,以了解結構體之真實狀況,作為後續驗收、使用或修補維護時之參考依據。依據非破壞檢測技術的檢測目的,通常可將非破壞檢測方法分為五大類:

- 檢測結構構件混凝土強度值

- 檢測結構構件混凝土內部缺陷,如混凝土裂縫、不密實區和孔洞、混凝土接合面品質、混凝土破壞厚度等

- 檢測幾何尺寸,如鋼筋位置、鋼筋保護層厚度、版、走道、牆面厚度等

- 結構工程混凝土強度品質的勻質性檢測和控制

- 建築隔熱、隔音、防水等物理特性的檢測

非破壞檢測應用之工程範圍與考量

非破壞檢測之應用範圍甚廣,房屋、橋梁、飛機、石化設備及發電設備…等都屬檢測之範疇。針對廠房興建,非破壞檢測常用於鋼構材料品質、鋼構銲接品質、混凝土均質性、混凝土強度、混凝土缺陷…等項目,得以監控施工品質。因此若能善加利用非破壞檢測各項技術,將可有效消弭工件存在瑕疵所造成之風險,並提高結構體本身之安全。

但非破壞性檢測方法會因所運用的原理不同,採用不同的應用標準。就材料、使用環境、位置而言,也都有其限制。因此非破壞性檢測人員在選用檢測方法時,必須就檢測技術層面來考量,而結果的研判則需要技巧與經驗,一般選用非破壞性檢測方法時,需考慮下列幾個重要因素:

- 檢測之目標與重點

- 受檢測材料之製造方法與程序

- 受檢測材料之物理特性與所在位置

- 受檢測材料之品質要求及所應用之規範

- 可供檢測用之儀器種類及檢測人員經驗

- 檢測費用之成本

- 檢測儀器之使用時機與限制條件

非破壞性檢測技術之概述

土建工程大致可分為地上的鋼結構、混凝土結構與地下的基礎、管線等,其中常用於鋼結構且可由財團法人台灣非破壞檢測協會訓練授證之非破壞檢測技術包括放射線檢測法(RT)、超音波檢測法(UT)、磁粒檢測法(MT)、液滲檢測法(PT)、渦電流檢測法(ET)等五種,而各種技術之原理簡述如下。

放射線檢測法(RT)

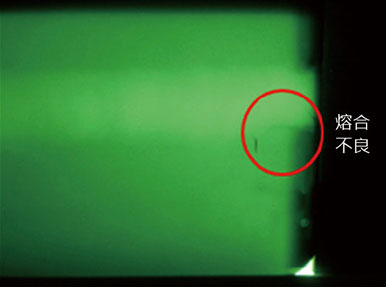

放射線檢測法類似一般照相的原理,其將檢測物置於X射線或伽瑪(γ)射線一定時間下,則具有高穿透性的射線穿透檢測物後,將因檢測物之厚度、材質不同,將射線量依明暗程度成像於底片上,並利用底片上明暗部之比較(如 圖一),以使檢測者判讀其品質狀況。目前放射線檢測法主要應用於工程界之鋼結構及管線銲道內部品質檢測,一般銲道內部瑕疵包括氣孔、夾渣、裂縫、銲蝕、熔合不良及熔入不足等。

圖一、以放射線檢測鋼構焊道熔合不良

超音波檢測法(UT)

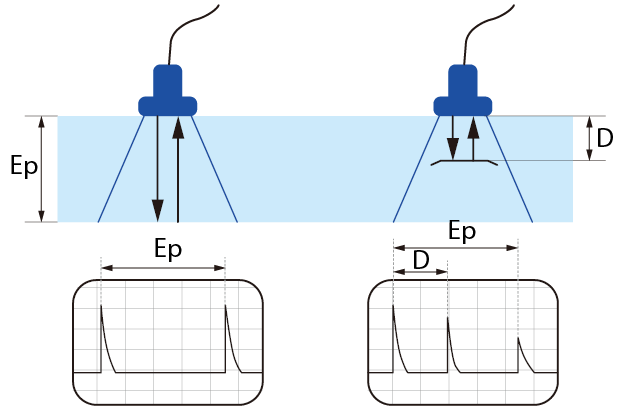

超音波檢測之應用頻率以1M Hz至5M Hz最常見,其產生原理主要是將壓電材料所製造之探頭,應用壓電效應達成能量轉換以發出超音波,並經由耦合劑傳入檢測物中。在超音波檢測時,超音波的傳遞速率將視材料而異,且會有局部之衰減,當傳至介面時,超音波可能會反射或折射,因此藉由此呈現之訊號變化,可間接檢測出材料瑕疵及其位置(如 圖二)。在工程中,超音波檢驗法可利用超音波高頻率(波長小)的特性,靈敏的檢測出鋼鐵材料中,裂痕、孔洞、夾層、夾雜物、熔合不良或製品內部缺陷的種類、大小、位置等,也可測定鋼料厚度。

圖二、以超音波檢測法檢測鋼材品質

磁粒檢測法(MT)

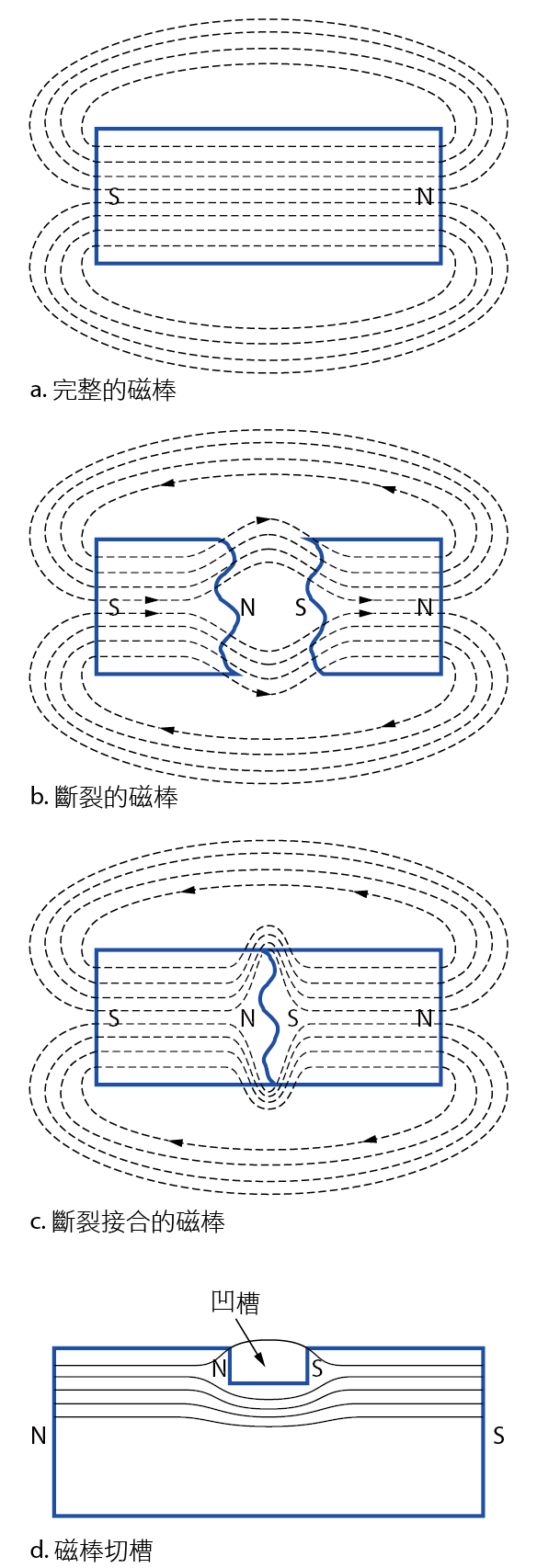

磁粒檢測是利用磁漏現象,檢測出材料內磁力線不連續間斷部份。所謂磁漏現象是由於檢測物有瑕疵或斷面積改變,造成磁力線受阻,可用於檢測物體表面的現象。以棒形磁鐵為例,正常情況下,其磁場分佈如 圖三a,磁鐵兩端是北極(N)與南極(S)。如果棒形磁鐵分為兩半或分開再接合起來,則在折斷的地方或接合處便會產生磁力線外漏現象,如 圖三b, c。另若磁棒具切槽,切槽端也會如 圖三d所示產生兩個磁極,且有磁力線外漏;而此時若把磁粒撒在這個地方,磁粒便會沿著新磁極的邊緣呈現,由此即可判斷斷面的位置與形狀,這就是磁粒檢測的基本原理。磁粒檢測法只適用於鐵、鈷、鎳及其合金之鐵磁性材料,同時可檢測表面及次表面瑕疵,但物件表面不得有髒物、油汙、纖維或鬆脫之銹皮,否則會影響檢驗結果,而在土建工程中,磁粒檢測則以鋼結構銲道品質之檢測為主(如 圖四)。

圖三、磁極示意圖(資料來源:行政院勞工 委員會職業訓練局教材)

圖四、磁粒檢測方法與結果(資料來源:中國非破壞檢測有限公司)

液滲檢測法(PT)

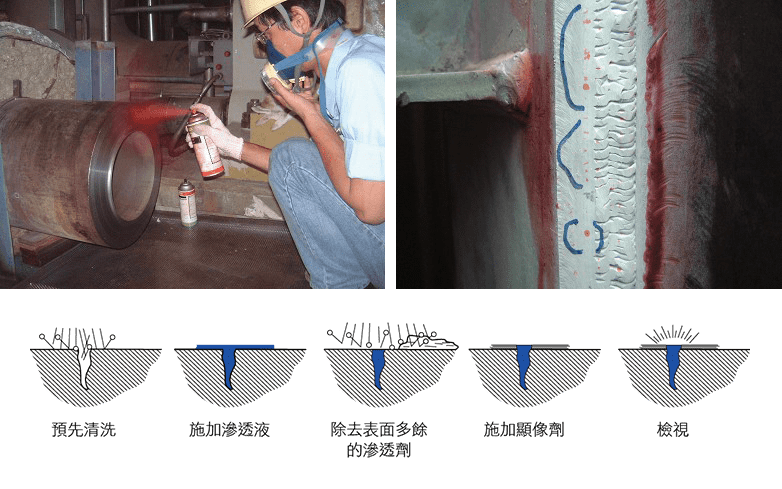

液滲檢測法係在被測物表面施加滲透液(通常為紅色或含螢光劑),如 圖五所示,以滲透的方式進入物件表面空隙或裂縫等之缺陷位置,等到滲透時間足夠後,將表面多餘的滲透液清除,再施加顯劑,使它形成明顯之瑕疵顯示出來,以肉眼觀察其對比色,或在紫外線燈(黑光燈)的輔助下觀察,如 圖五所示。而滲液檢測法之儀器設備主要有三項,包括滲透液、清除劑及顯像劑,設備簡單且可廣泛應用於鋼結構銲道表面之檢測,並對表面缺陷如氣孔、銲蝕及裂縫等顯像效果顯著。

圖五、液滲檢測基本方法與現況

渦電流檢測法(ET)

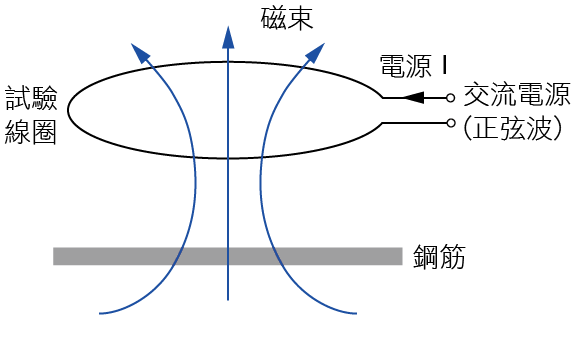

渦電流檢測法係將交流線圈靠近於待測物,使其內部感應而產生渦電流,並形成反方向的磁場,此時也改變了交流線圈的電抗,若待測物的表面或次表面有缺陷,則可從儀器螢幕中顯示出渦電流大小不同,如此便可檢驗判別出缺陷的大小、深度等,如 圖六所示。而利用渦電流檢測原理除可用來檢測電導體試體的瑕疵、結構不規則性和成份之變化外,亦可用來檢測鋼筋位置。應用範圍包括金屬分類、裂縫、空洞及含渣之偵測、平板和管子厚度之量測、鍍層厚度之決定及電導體金屬材料上非導體薄膜厚度之量測等。

圖六、渦電流檢測原理與應用於鋼筋位置檢測

圖七、鋼筋位置渦電流檢測結果影像分析 情形

透地雷達法

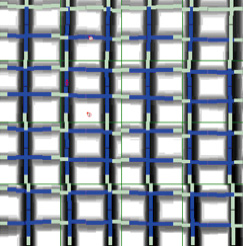

在地下基礎及管線常用之非破壞檢測技術則以透地雷達法為主,透地雷達的檢測原理是利用發射天線發出高頻電磁波(俗稱雷達波;50 MHz~1.6GHz)穿透地層或被探測體,並在兩個不同電性介質的界面(如:地層層面、孔洞與岩層介面、鋼筋與混凝土介面等等)產生反射訊號,再由接收天線接收反射訊號,進而分析處理反射訊號,確認地層分佈或被探測體大小與位置(如 圖八)。依照使用探測天線頻率之高低不同,透地雷達法分別可應用於鋼筋位置調查、混凝土裂縫調查、管線調查、空洞調查、地層層位調查、水中沉積物調查與考古調查等等。在國內此技術已引進多年,大部份應用於管線調查、地下土層構造與地下孔洞調查等。

圖八、透地雷達檢測原理與檢測現況、頻譜圖

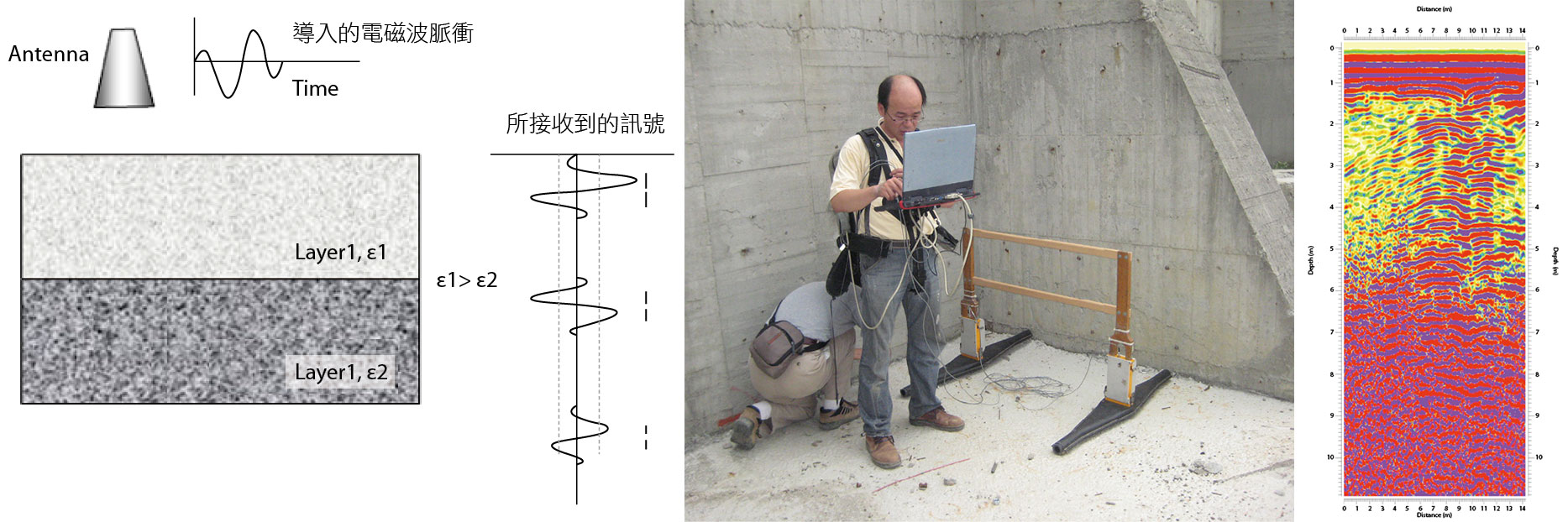

鑽心法與拉拔法

在廣義的非破壞檢測技術中,鑽心取樣抗壓與拉拔試驗由於破壞混凝土結構之範圍少,且多數取樣於非受力位置而不影響結構設計性能,因此仍被視為一種非破壞檢測之方法,且為工程中最常見且直觀之檢測方法。

鑽心法是利用專用鑽心機和空心薄壁鑽頭,從結構混凝土中鑽取試樣,以檢測混凝土強度和檢查混凝土內部缺陷的方法。而拉拔法則是將安裝在混凝土中的錨定元件拉拔出,以測定其極限拉拔力,並根據預先建立的拉拔力和混凝土強度之間的相對關係檢測混凝土強度(如 圖九)。

圖九、混凝土壓力強度與拉力強度關係與鑽心、拉拔現場施工

紅外線顯影法

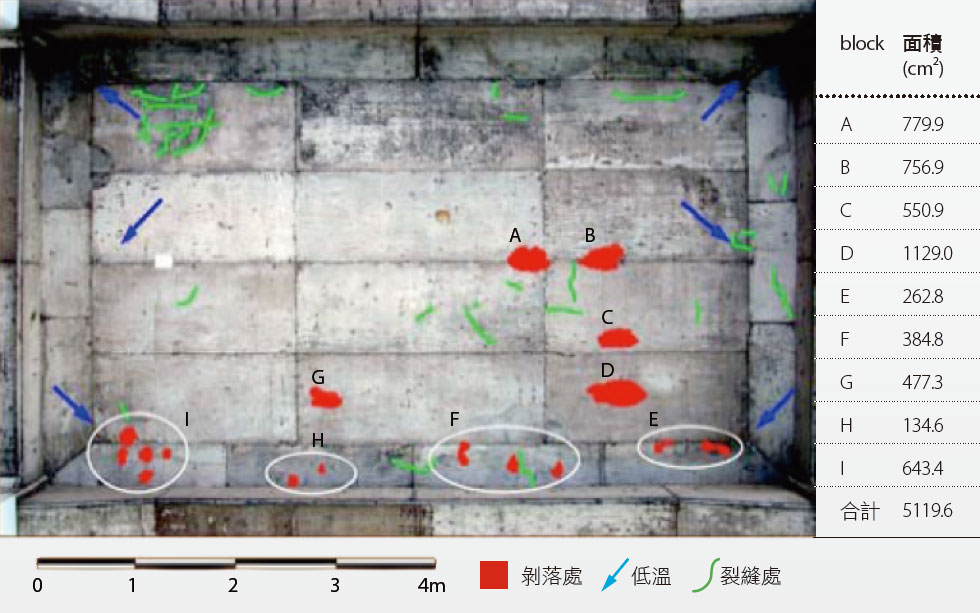

紅外線顯影法為由日本國際航業株式會社、株式會社ニコン技術工房(NIKON TECHNOLOGIES INC.)於2001年採民間合作方式共同進行研發之技術,此技術運用紅外線相機與數位相機之影像結合,以非近距接觸方式,從遠處對混凝土構造物外觀及表面層周圍之劣化狀況,如龜裂、剝落、蜂窩等情形進行檢測之技術系統,此方法因有關紅外線影像法之檢測結果,故易受氣象條件、構造物條件等左右其判讀,但根據熱收發模式聯通之溫度模擬方式,可對欲量測之目標構造物之適用條件及範圍較具客觀掌握,再加上配合紅外線影像、可視影像開發之診斷支援軟體(如 圖十),使其剖析一元化作業效率提升,於橋樑檢測為主體或其他室外環境下之混凝土構造物檢測均可適用。

圖十、利用紅外線顯影檢測混凝土劣化之示意圖例

反彈錘法

反彈錘法即利用司密特衝錘撞擊混凝土表面後,依試錘在衝擊桿肩部衝擊前的動能及衝擊過程中能量的傳遞來進行評估(如 圖十一),此衝擊過程中少部份能量將以機械摩擦熱能方式散播,但大部份能量則在衝擊桿與混凝土作用時被吸收。而材料吸收能量是依據混凝土應力─應變關係而定,因此衝擊吸收的能量與混凝土強度及硬度有關,可進而推測整體強度與均勻性。衝錘撞擊混凝土表面所衝擊吸收的能量較多,其反彈錘數較小,故低強度、低硬度之混凝土能吸收較多的能量,故反彈數較低。

圖十一、反彈錘法之應用

反彈錘法一般可透過反彈值與設備之建議公式來獲得一強度值,但此建議公式通常為針對數種混凝土配比所回歸出之關係,應用於現場檢測時,其誤差率大,因此僅可作為品質均勻性之參考,不可應用於強度絕對值之判定,但如果透過單一配比試驗建立專屬之回歸公式,則可提高其準確率。

敲擊回音法

長期以來,人們一直尋求以音波反射的方法來探測混凝土內部缺陷。此法具有以下優點:

- 可單面測試,擴大應用範圍

- 可獲得缺陷明確、直觀的反射訊號,測一點即可判斷一點

- 勿須丈量測距,測試方便

- 可以很方便地測量結構厚度

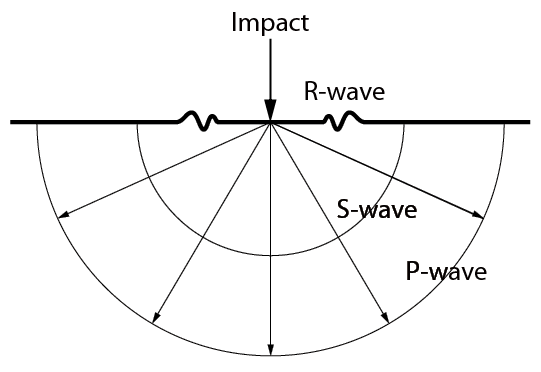

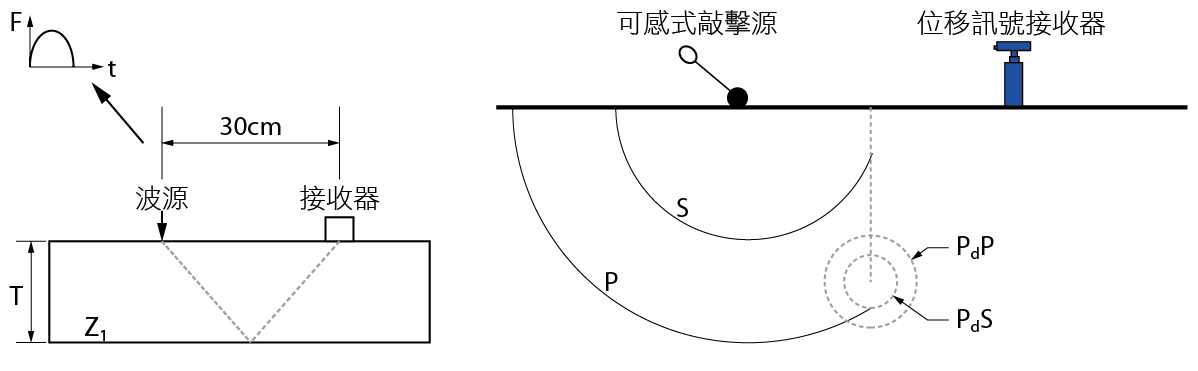

針對這些問題,國際上從20世紀80年代中期開始研究一種新型的非破壞檢測方法—敲擊回音法(Impact Echo Method)。該法是在結構表面施以微小衝擊,產生應力波,當應力波在結構中傳播遇到缺陷與底面時,將產生來回反射並引起結構表面微小的位移反應(如圖十二、十三)。接收這種反應並進行頻譜分析可獲得頻譜圖。頻譜圖上突出的峰就是應力波在結構表面與底面及缺陷間來回反射所形成。根據最高峰的頻率值可計算出結構厚度;根據其他頻率峰可判斷有無缺陷及其深度。

圖十二、應力波形式傳遞方式

圖十三、敲擊回音試驗之示意圖(左- 波速評估、右- 裂縫評估)

這種測試方法係單面反射測試,測試方便、快速、直觀,且測一點即可判斷一點。這種新型的檢測方法可用於各類土木工程的混凝土和瀝青混凝土結構的內部缺陷探測和厚度測量,而特別適合於單面結構,包括混凝土的檢測。國外已將敲擊回音法大量使用於工程實測中,如深測混凝土結構內的疏鬆區,路面、底板的剝離層,預應力拉壓管中灌漿的孔洞區,表層裂縫深度,甚至用於探測耐火磚砌體及混凝土中鋼筋銹蝕產生的膨脹等。

另外,透過敲擊回音法所量測獲得之混凝土波速,亦可作為評估混凝土強度之依據,但與反彈錘法一樣,需透過配比專屬迴歸曲線之建立,始可提高預測之準確率(如 圖十四、十五)。

圖十四、敲擊回音設備

圖十五、敲擊回音法以對接模式之檢測

綜合上述各式非破壞檢測之說明可知,在鋼構材之檢測部分,由於具有國家認證之證照制度,因此相關技術均較為成熟,故不作研究探討,至於混凝土品質檢測部分,除紅外線顯影為近期開發之技術外,其餘檢測方法則已於國外發展數十年,不過於台灣工程中則尚未普遍使用,其多數之原因為誤差率大,但造成誤差之原因為何則無所定論,因此在提昇土建工程混凝土品質之檢測技術前提下,特別規劃針對工程現場可行應用之鑽心法、反彈錘法與敲擊回音法等三種非破壞檢測技術進行探討,以量化各種非破壞檢測技術對混凝土抗壓強度之預測誤差率,作為未來現地工程品質之檢測應用;而詳細之研究規劃內容將在下述說明。

非破壞檢測於廠房混凝土品質之檢測運用規劃

研究配比與試體規劃

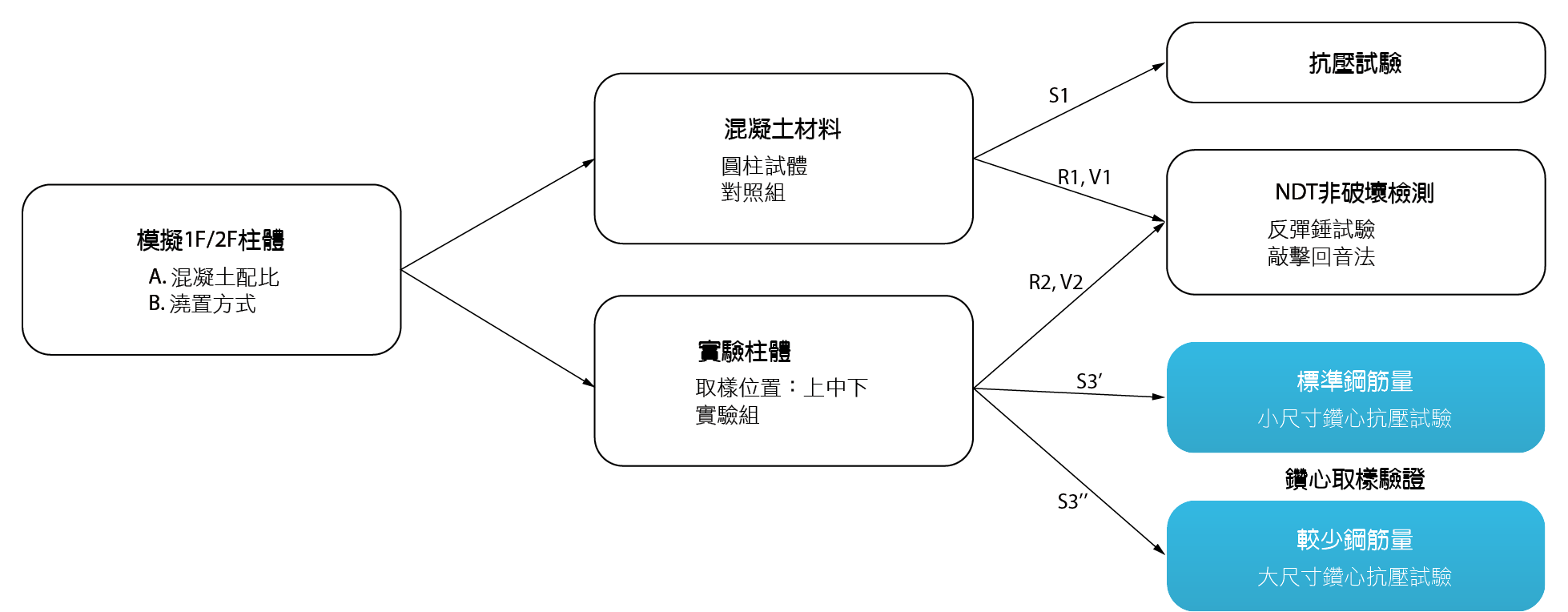

本計畫為使研究之成果可落實應用於工程實務中,除針對混凝土圓柱試體進行試驗之外,亦規劃澆置實尺寸之含鋼筋混凝土試驗柱,以將混凝土澆置過程中可能產生之各種品質影響因素重現於試驗柱上,並透過同齡期相同之試驗方法(包括:敲擊回音法、反彈錘法及抗壓強度試驗),探討混凝土圓柱試體與試驗柱之品質相關性。

圖十六、試驗流程示意圖

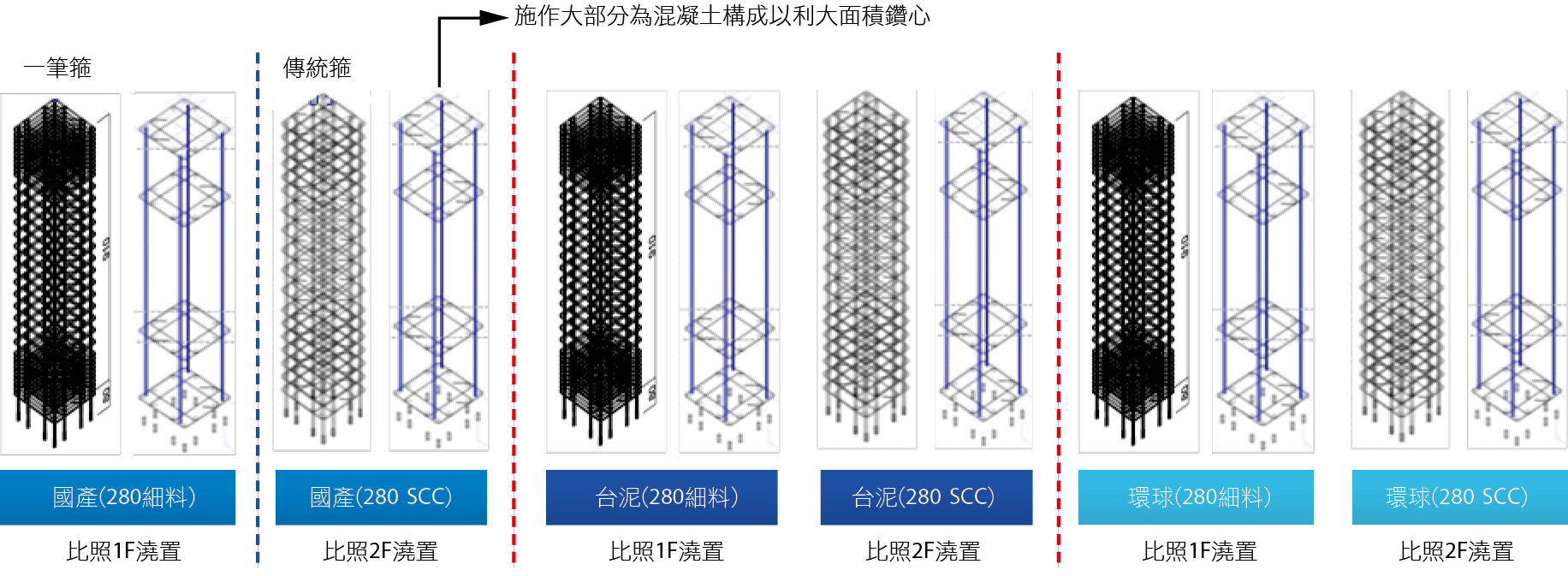

在混凝土配比試驗參數之設定部分,由於混凝土配比與原物料之不同(尤其是粗骨材),將可能影響非破壞檢測之趨勢,因此本次試驗之混凝土供料商包括公司常用之台泥、國產與環球三家公司,各家預拌廠生產設計強度280kgf/cm2之混凝土進行試驗。

另外,考量混凝土澆置方式之不同(FAB之一樓層柱採用一般工作性之混凝土進行不同昇層之振搗施工,二樓層則採用自充填混凝土由柱頂直接落下澆置),為呈現出不同施工方式對混凝土品質之影響,故各家混凝土供應商皆生產二種混凝土配比進行試驗柱之澆置,各配比之組成如 表一。

|

配比編號 |

設計強度 |

坍度 |

最大骨材粒徑 |

水膠比 |

粗骨材 |

細骨材 |

膠結材 (水泥、爐石粉、飛灰) |

水 |

|---|---|---|---|---|---|---|---|---|

|

11 |

280 |

18 |

10 |

0.44 |

870 |

899 |

399 |

175 |

|

12 |

280 |

25 |

10 |

0.38 |

812 |

884 |

460 |

175 |

|

21 |

280 |

18 |

20 |

0.48 |

865 |

890 |

388 |

186 |

|

22 |

280 |

25 |

20 |

0.44 |

837 |

933 |

400 |

176 |

|

31 |

280 |

18 |

20 |

0.44 |

934 |

793 |

427 |

188 |

|

32 |

280 |

25 |

20 |

0.42 |

779 |

945 |

419 |

176 |

最後在混凝土圓柱試體與試驗柱之品質比對部分,抗壓強度將是一項比對方式,其中試驗柱之抗壓強度將採上(距地表3m高程)、中(距地表2m高程)、下(距地表1m高程)三個位置進行鑽心,並利用鑽心試體獲得代表試驗柱之抗壓強度,然而由於試驗柱具有主筋、箍筋與繫筋之綁紮,因此為閃避箍筋,鑽心試體之尺寸僅可能以直徑55mm進行鑽取,但依混凝土鑽心標準之規定,鑽心試體之直徑應大於94mm始可代表混凝土之抗壓強度,因此本計畫中各廠各配比另增加一支大間距(>30cm)箍筋之試驗柱,作為大尺寸鑽心之試驗柱,以評估鑽心試體尺寸對混凝土抗壓強度之影響性,而此大尺寸鑽心試體規劃採用直徑11.8cm,使其與圓柱試體12cm×24cm之尺寸相近,減少尺寸效應之影響。

試驗齡期與試驗規劃

本計畫擬於各配比澆置時,以同批之混凝土進行圓柱試體之澆置,試體分為3天、7天、14天、21天、28天、56天等6個齡期各4顆,共24顆圓柱試體;而該批混凝土則再進行一支一般箍筋間距及一支大箍筋間距之試驗柱澆置,使得圓柱試體之混凝土材料與試驗柱皆相同,避免混凝土因不同拌合批次所造成之變異性。

至於試驗規劃部分,圓柱試體將於6個齡期進行反彈錘試驗、敲擊回音法試驗與抗壓強度試驗。而試驗柱部分,則將於6個齡期進行12支上、中、下位置之反彈錘試驗與敲擊回音試驗,另外6支一般箍筋間距之試驗柱,將於6個齡期進行上、中、下位置之鑽心,鑽心試體尺寸為5.5cm;6支大箍筋間距之試驗柱,亦將於6個齡期進行上、中、下位置之鑽心,鑽心試體尺寸則為11.8cm;而鑽心試體將於鑽取後送試驗室進行抗壓強度試驗。

研究分析邏輯

透過本計畫上述之試驗,擬建立6組不同混凝土配比的品質與非破壞檢測關係,而其規劃步驟如下:

- 利用圓柱試體相關試驗將可獲得反彈錘之R1值、敲擊回音之V1值與抗壓強度之S1值,而透過不同齡期之試驗資料統計迴歸(R1與S1或V1與S1),將可依其相關係數評估出何種非破壞檢測方法對於抗壓強度預估之可行性與準確性,而在相關係數合宜之範圍下,則可採行該非破壞檢測技術建立其檢測值與強度之標準品質曲線(S1-R1趨勢圖或S1-V1趨勢圖)。

- 利用12支試驗柱之非破壞檢測試驗,將可獲得試驗柱不同齡期之反彈錘之R2值與敲擊回音之V2值,而該非破壞檢測值將可利用前一步驟所建立之標準品質曲線圖獲得反彈錘R2值對應之強度S2'與敲擊回音V2值對應之強度S2''。

- 利用鑽心試體之抗壓強度試驗,將可獲得試驗柱不同齡期之強度品質,其中小鑽心試體抗壓強度為S3',大鑽心試體抗壓強度為S3''。

- 最後將試驗柱所獲得之非破壞檢測對應強度值(S2'或S2'')與大鑽心試體抗壓強度S3''作統計分析,以討論非破壞檢測試驗建立之標準品質曲線,用於評估實際工程柱體品質之有效性及可能之修正措施,作為提供後續廠房廠內鋼筋混凝土柱之非破壞檢測參考。

後續研究發展

依照上述研究分析邏輯,模擬真實柱體灌漿施工,固定灌漿方式以及材料配比,並且將廠房所有施用的混凝土廠牌分別進行測試,因此安排共12支柱試體(如 圖十七),將收集3天、7天、14天、21天、28天、56天混凝土材料試體,以及柱試體大尺寸鑽心(>10cm)、小尺寸鑽心(<6cm),並分別進行非破壞性試驗,抗壓試體試驗,目標蒐集相關數據後進行統計分析,發展出適用於工廠廠房混凝土強度之非破壞性試驗的回歸曲線,以利後續專案使用,其數據收集、實驗方法、研究之成果與應用發展將會於下期季刊中另文詳述。

圖十七、實驗柱試體示意圖

結論

非破壞檢測技術於國外已發展數十年,其中鋼結構部分常利用放射線檢測法(RT)、超音波檢測法(UT)、磁粒檢測法(MT)、液滲檢測法(PT)、渦電流檢測法(ET)等來評估鋼材或焊道之品質,相關技術需由具國家認證之專業人員進行施作與判讀,始可檢驗鋼材厚度及氣孔、龜裂、夾渣、銲蝕與穿透不足等銲道缺陷,進而針對缺陷做補救或改進,以確保銲後銲件的品質。

在地下基礎與管線部分,則可利用透地雷達法來評估,藉由分析頻譜來了解土壤下之狀況。

在混凝土結構部分,鑽心法與拉拔法最為直接,可直接反應出現場品質之狀況,但為避免結構元件破壞可能造成之耐久性問題,因此超音波法、反彈錘法與敲擊回音法皆是可行之非破壞檢測技術,但此類方法必需透過混凝土強度與物理檢測值之回歸分析始可獲得較佳之品質預估,因此本文透過6組混凝土配比與12座實尺寸柱之研究,希望建立混凝土強度與反彈錘、敲擊回音檢測值之關係,並探討不同方法對於現場混凝土品質檢驗結果之誤差率,最終探討出合宜應用於高科技廠房土建工程之非破壞性檢測模式。

參考文獻

- 台大營建知識網,“非破壞性檢測與評估”。

- 林映秀,“敲擊回音法與超音波法量測混凝土波速及斜向裂縫之比較”,2002。

- 林宜清、楊俊貴,“以應力波檢測混凝土結構修補介面之品質”。

- 沈永年、林彥余,“混凝土版抗壓強度與反彈錘數之關係研究”。

- 林宗湶,“混凝土波速與強度關係之實驗研究”,2004。

- 行政院勞工委員會職業訓練局,“認識銲接非破壞性檢驗方法”,2003。

留言(0)