摘要

木模板拆除系統化 - 研究以平台式拆除木模板提升效率及工安

Keywords / Systematic Removal Of Wooden Template、Improvement Of Construction Method、Enhance Working Efficiency、Safe Construction Method

傳統木模板拆除其工率及安全上有賴豐富經驗之師傅,然而國內技術工人有老化趨勢以及技術傳承斷層的問題,如何提高施工效率與安全之作業環境,便形成新建廠專案管理重要課題。本文透過木模板拆除載具比對試驗,並參考無塵室平台施工工法,找出兼顧工率及安全的拆模工法,明顯改善以往雜亂不佳的拆模施工現場,達到降低專案風險之目標。

前言

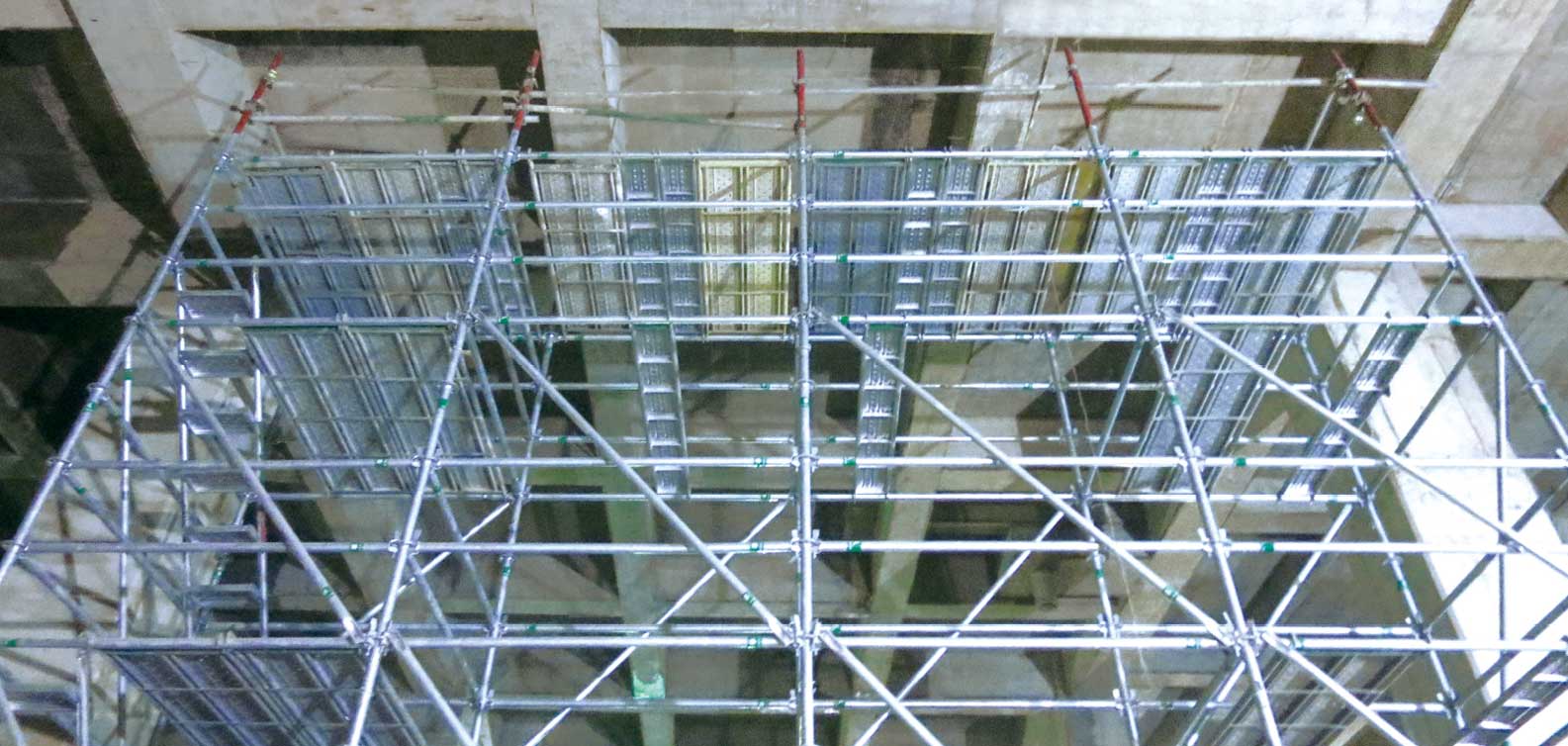

晶圓廠新建過程中,木模板拆除是空間區域淨空移交的關鍵工項, 圖一為傳統拆模的施工流程以及應用的拆模載具,由 圖一可以看到傳統拆除方式耗時(17工作天),且容易發生施工過程木模板墬落擊中施工人員,或是拆模載具搖晃倒塌造成人員墜落意外。因此為解決工程安全及施工效率的問題,本研究期待將拆模作業系統化並精進拆模載具設計以提高施工效率並創造出更安全作業環境。

圖一、傳統拆模流程圖

本研究參考無塵室架設系統平台施工方法並於新專案試驗研究,針對傳統載具拆模及系統平台式進行比較,並分析施工安全及施工效率的差異,以評估其優劣表現,做為推廣應用之參考。

拆模試驗設計

試驗方法及流程說明

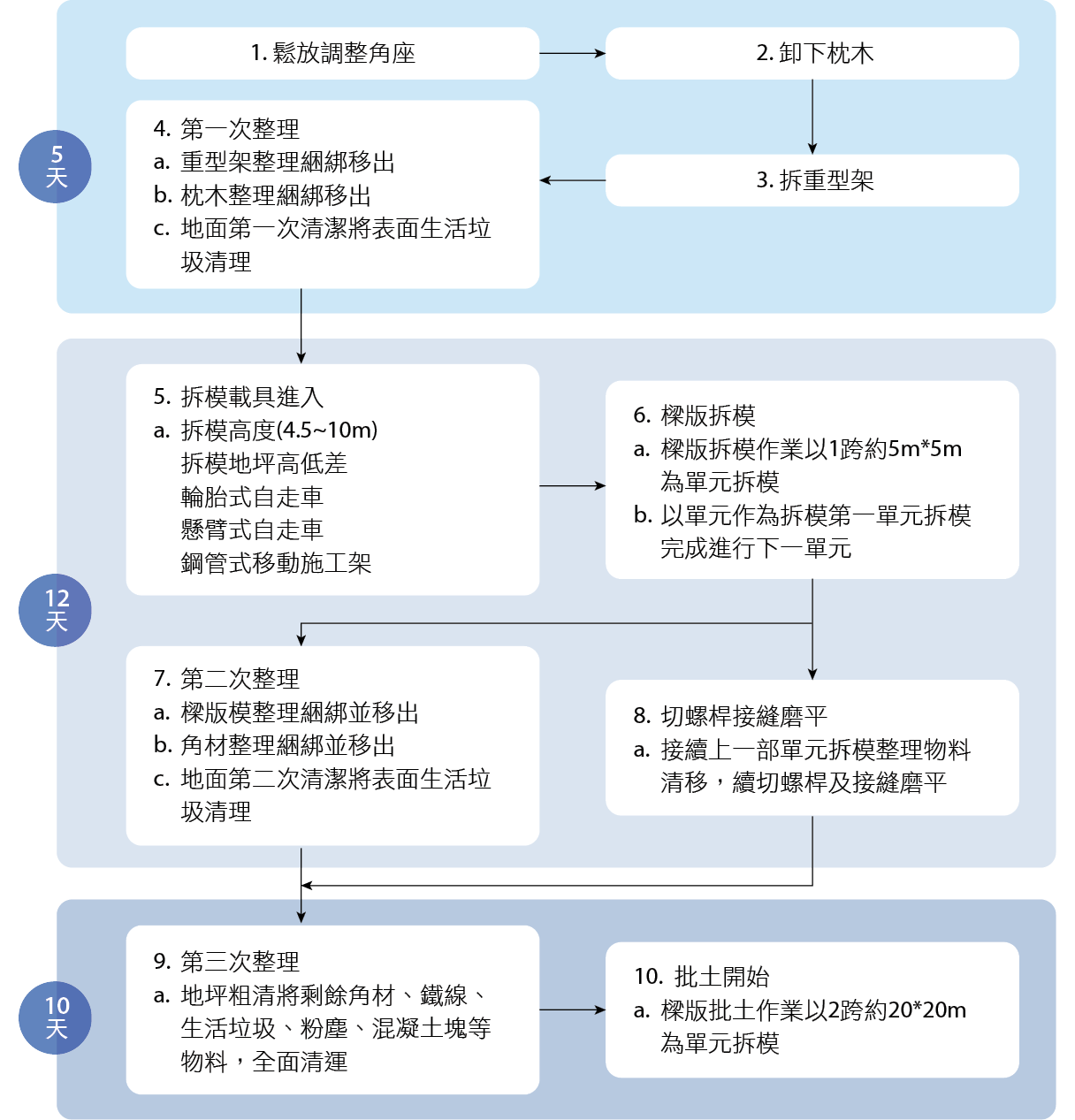

以某新專案下部結構拆模階段為試驗母體,並輔以專家訪談合作以蒐集更多實作經驗紀錄,並於現場進行系統拆模平台設計搭設,最後透過與傳統拆模載具對照比較試驗,以取得於工率及工安表現上的數據差異,最後提出精進的拆模流程建議, 圖二為試驗流程說明。

圖二、試驗流程圖

圖三、門型式活動施工架

圖四、履帶式作業車

圖五、懸臂式作業車

圖六、懸臂式作業車

本試驗選定營造廠及其模板協力商共同試驗,因其為重型支撐架設計搭設專家,於重型施工架應用有相當豐富經驗;另外以挑高區(9.8m淨高)進行模擬試驗比較區域,分別進行傳統及系統平台測試並記錄相關數據。

試驗組及對照組

本拆模試驗設定試驗組及對照組如下:

- 試驗組:系統拆模平台,後文中會詳細說明其設計及搭設過程。

- 對照組:傳統拆模載具,後文中會詳細說明其整合過程。

工安及工率分析因素設計

本拆模試驗為了呈現拆模載具在工安及工率兩大方面的表現,因此針對分析因素的設計主要分成下列三個項目:

- 安全性:觀察拆模載具搖晃程度以及過程中對抗破壞的能力,主要為物性之觀察。

- 活動性:紀錄拆模載具時間內能行走之距離,以及拆模載具行進所耗費時間。

- 施工效率:紀錄每天能夠拆除及清出廠外的模板量。

以上三個分析因素搭配現場實際測試數據,以判斷各種拆模載具之效果。

傳統拆模載具方案整合及系統拆模平台設計

傳統拆模載具方案整合

表一為透過專家訪談所整合出常使用的傳統拆模載具,一般門型式活動式施工架及履帶式作業車,因於各專案拆模過程中常發生工安意外,目前也相當少用於拆模作業,故本文不進行試驗分析。目前常見傳統拆模載具有二種,分別為履帶式作業車及懸臂式作業車,皆為動力式機械載具,而廠房常有挑高柱子及天花板,故於作業中這些傳統載具因平台空間過於狹小,因此人員移動或作業時仍然常常會出現劇烈搖晃之現象,這邊選定輪胎式作業車及懸臂式作業車進行試驗。

|

項次 |

拆模載具型式 |

作業高度 (m) |

平台尺寸 (m2) |

平台荷重 (kg) |

動力 |

安全性 |

活動性 |

施工效率 |

淨高 (10m) |

淨高 (7m) |

高低差 (1m) |

|---|---|---|---|---|---|---|---|---|---|---|---|

|

1 |

門型式活動施工架 |

6 |

6 |

200 |

人力 |

劣 |

中 |

劣 |

不適 |

不適 |

適 |

|

2 |

履帶式作業車 |

12 |

7 |

500 |

柴油 |

中 |

優 |

優 |

不適 |

不適 |

不適 |

|

3 |

懸臂式作業車 |

13 |

1.4 |

220 |

柴油 |

優 |

優 |

中 |

適 |

適 |

適 |

|

4 |

輪胎式作業車 |

10 |

3 |

454 |

電池 |

劣 |

優 |

中 |

不適 |

適 |

適 |

系統拆模平台設計及搭設

系統拆模平台設計

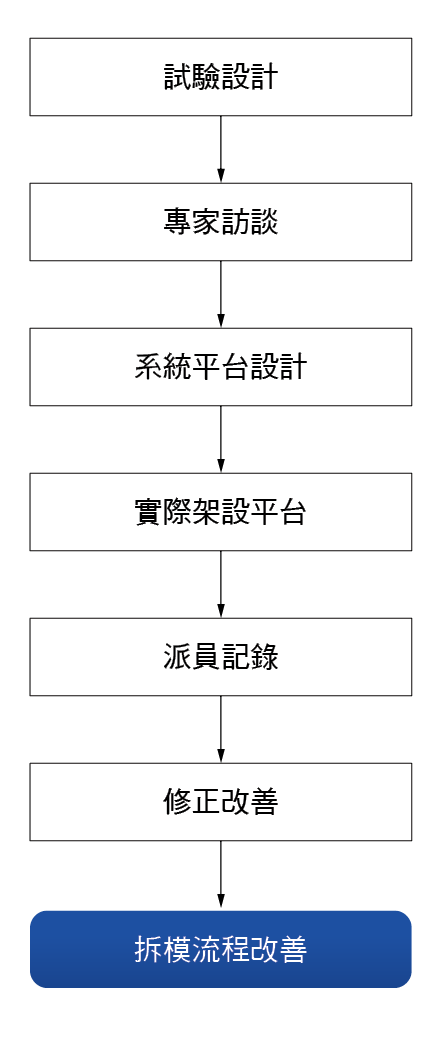

透過與專家訪談後平台式活動施工架基本設計及搭設流程如 圖七,以鋼構式及圓盤系統式(無塵室)活動施工架兩種型式進行設計搭設,將拆模載具單元模具化及規格大型化,使其拆模方式更加省力,減少目前拆模耗損之人力與時間,以確保施工效率及拆模作業上安全。

圖七、設計流程圖

鋼構式活動施工架平台

使用材料為I型鋼及H型鋼,施工架以插銷連接彼此桿件,其相關實際搭設狀況如 圖八,本次評估範圍內其柱位距離基本為4.8m×4.8m,故平台尺寸設計需求以滿足此間距為主,鋼構式活動式施工架本身構件尺寸為3m×3m,並加裝上下設備且加設護欄增加安全,以結構而言,工作人員於此平台作業相當安全。

圖八、鋼構平台搭設流程圖

鋼構式平台搭設完成後自重大約10噸,先行試驗雖然平台作業穩固,但人力難以推動,須以堆高機輔助移動,於安全考量上有疑慮,故不建議採行運用在拆模方面,如 圖八。

圓盤系統式活動施工平台

初步評估鋼構式會因過重而不利於活動性,圓盤系統式平台一組間距為1.8m×1.8m,配合本次試驗經與專家討論後決定配置尺寸為(9.6m×5.4m)。管材使用為STK500型高拉力鋼材,其材料全面熱浸鍍鋅處理,平台組立可於地面橫向組拆,配合區塊移動方式,減少施工人員攀爬架體機會,降低人員墜落發生率,如 圖九。

圖九、圓盤式拆模平台照片

實際現場拆模試驗

試驗過程詳細說明

依圓盤系統式活動施工架為實驗組,而懸臂式及輪胎式作業車為對照組。

配合廠商

由模板廠商協助指派同一員拆模工人進行模板拆除,以降低工率變數影響試驗正確性,由營造廠工程師進行紀錄,針對安全性、活動性及施工效率試驗並記錄。

試驗日期

試驗日期為2014/04/29-2014/ 05/09。

試驗日期及位置

2014/04/29-2014/05/09以某選定區域其淨高(9.8m)處,選定4個同等面積分別為9.8m×19.6m,進行拆模試驗,試驗位置如 圖十。

圖十、拆模試驗位置示意圖

- 圓盤式活動施工平台:圓盤式活動施工平台試驗日期為4/29~ 5/01。

- 剪刀式作業車:剪刀式作業車試驗日期為5/02~5/05。

- 懸臂式作業車:懸臂式作業車試驗日期為5/06~5/08。

拆模工率及工安試驗結果說明

每小時拆模施工效率分析

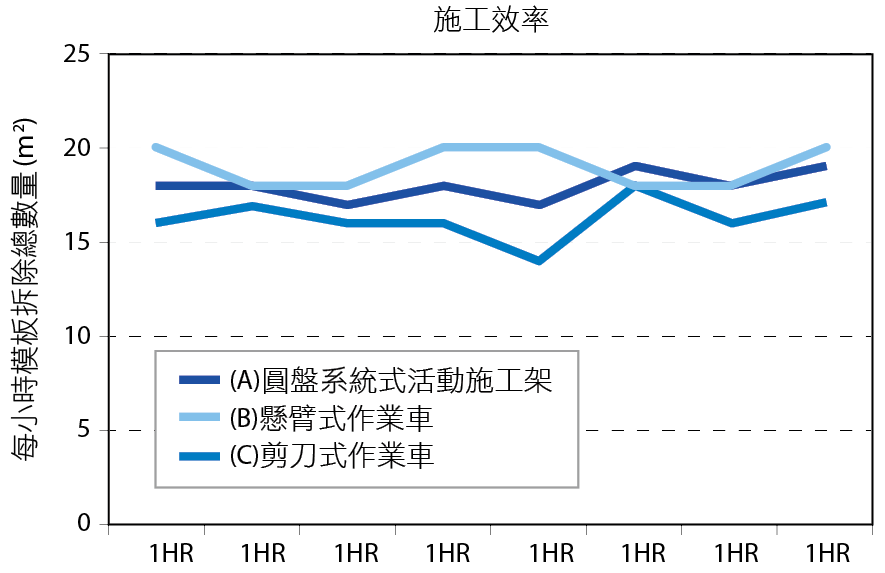

(A)圓盤系統式活動施工架(B)懸臂式作業車(C)剪刀式作業車三者進行每小時拆模工率分析比較,如 圖十一紀錄。

圖十一、每小時拆模施工效率統計圖

(B)懸臂式作業車拆模平均效率19m2/hr大於(A)圓盤系統式活動施工架拆模平均效率18m2/hr大於(C)剪刀式作業車拆模拆模平均效率16m2/hr。

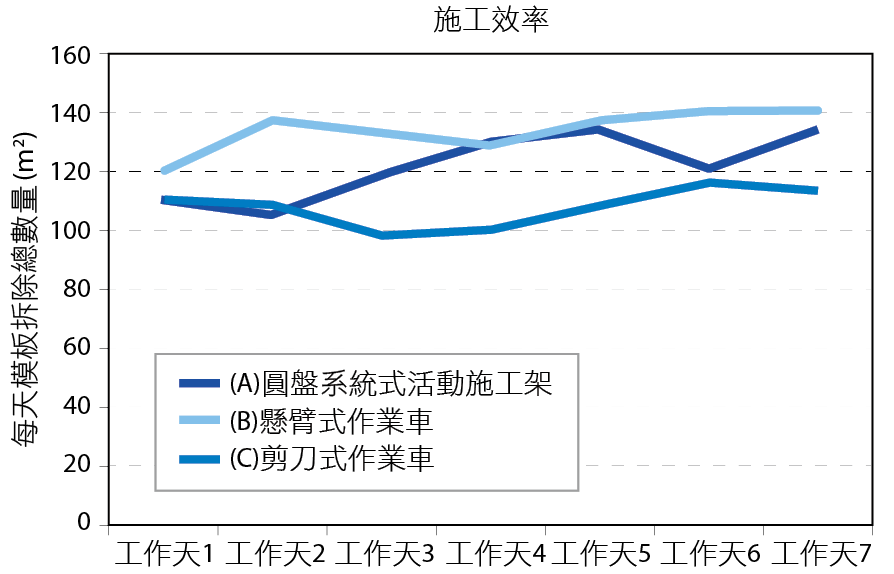

每日統計拆模面積數量為分析

(A)圓盤系統式活動施工架(B)懸臂式作業車(C)剪刀式作業車三者進行每日拆模數量統計,如 圖十二紀錄。

圖十二、每日清模數量工率統計圖

(B)懸壁式作業車每日平均拆模工率為133m2/d大於(A)圓盤系統式活動施工平台每日平均拆模工率為121m2/d大於(C)剪刀式作業車每日平均拆模工率為107m2/d。

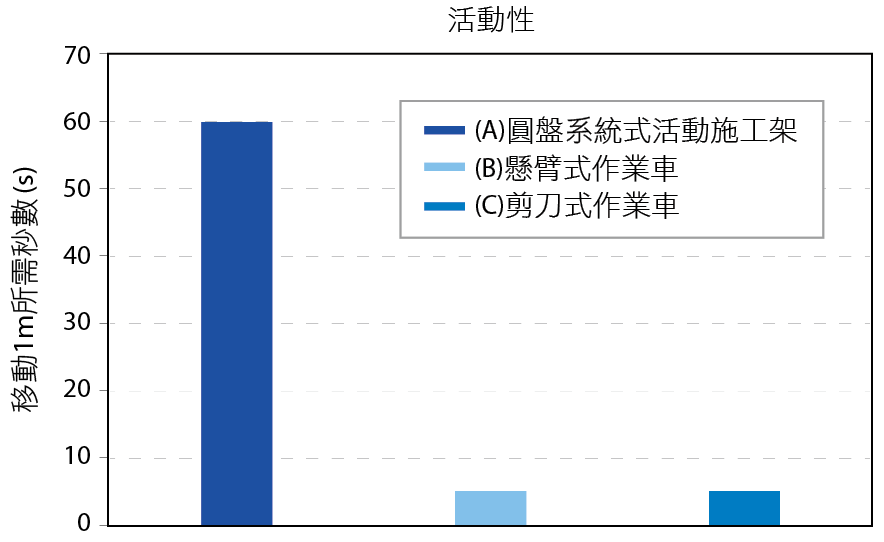

拆模載具活動性分析

(A)圓盤系統式活動施工架(B)懸臂式作業車(C)剪刀式作業車三者進行拆模作業載具移動1m所需時間比較,如 圖十三紀錄。(B)懸臂式作業車及(C)剪刀式作業車為活動性最佳,平均移動一米時間5s/m而(A)圓盤系統式活動施工架活動性為平均效率60s/m。

圖十三、各拆模載具移動1m 工率圖

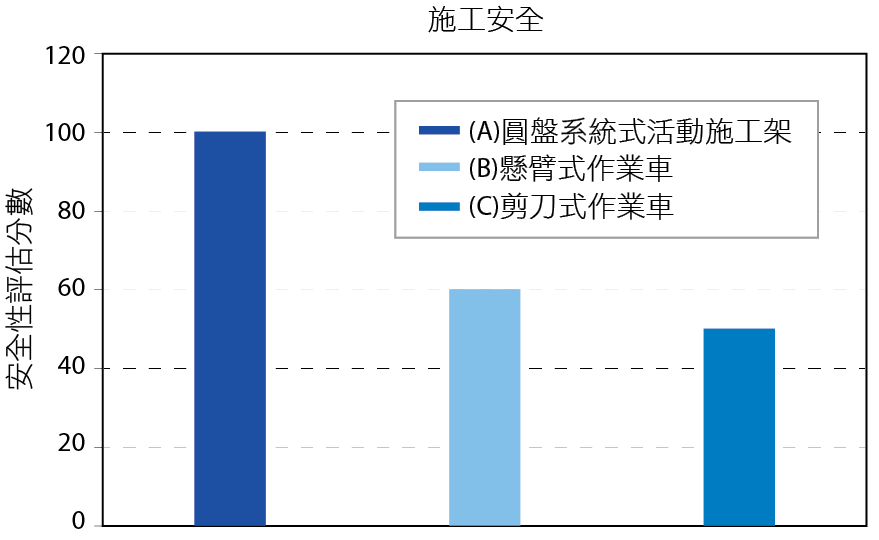

拆模作業安全性分析

分別以(A)圓盤系統式活動施工架(B)懸臂式作業車(C)剪刀式作業車三者進行拆模作業安全性比較,主要以目視拆模載具的晃動程度,如 圖十四。

圖十四、安全性分析圖

(A)圓盤系統式活動施工架大於(C)懸臂式作業車大於(B)剪刀式作業車。

工率及安全因素統計分析

表二針對懸臂式作業車及履帶式作業車、架設圓盤系統式活動施工架三者互試驗比較後整合紀錄。

|

試驗載具 |

試驗位置 |

試驗面積 |

拆模人數 |

推平台人數 |

安全性 |

活動性 |

施工效率 |

|||

|---|---|---|---|---|---|---|---|---|---|---|

|

拆模過程 穩固程度 |

對抗模板 破壞程度 |

移動1m 時間(秒) |

右轉或左轉 所需時間(秒) |

1天拆多 少量(m2) |

1天清多 少量(m2) |

|||||

|

圓盤系統式活動施工架 |

LB2 Line2-4/S-T |

184 |

1 |

人力 |

穩固 |

佳 |

60s/m |

無須 |

121m2 |

121m2 |

|

剪刀式作業車 |

LB2 Line 4-6/S-T |

184 |

1 |

機械 |

明顯晃動 |

差 |

5s/m |

5s/m |

107m2 |

107m2 |

|

懸臂式作業車 |

LB2 Line 9-11/U-V |

184 |

1 |

機械 |

輕微晃動 |

差 |

5s/m |

5s/m |

133m2 |

133m2 |

圓盤式活動施工架

試驗過程中,活動架於定點拆模後僅需人力方可移動施工架,施工架活動性佳,拆模過程中對抗模板破壞程度佳且拆模作業時拆模平台空間大及穩固,不會因工作人員施力而晃動,拆模工率良好。

剪刀式作業車

試驗過程中,定點拆模後需將作業車下降至定點方可移動至下一拆模區域,就剪刀式作業車本身活動性佳,但拆模過程中對抗模板破壞程度較差且拆模作業狹小及作業車行進時晃動明顯。

懸臂式作業車

試驗過程中,定點拆模後施工人員可直接於平台操作車輛行進至下一拆模區域,就懸臂式作業車本身活動性佳,但拆模過程中對抗模板破壞程度較差且作業車行進時中晃動明顯及拆模作業空間狹小。

經專案測試後以機械作業車相對機動性高且施工效率尚可(133m2/d),唯拆模作業中及機具行進中容易晃動且高度越高相對風險越大,圓盤系統式活動施工架機動性較差但施工效率與機械作業車差異不大(121m2/d),但拆模過程中並不會因為受限於作業高度及晃動,故下章節將針對系統平台活動性再精進修改。

系統拆模平台活動性修正及導入拆模流程

系統拆模平台設計改良增加活動性

圓盤系統式活動施工架平台以堆高機輔助進行活動性改良,平台移動時常因底部加裝輪胎,方向不易控制且輪胎經常損壞,故於地面行進動線上增設軌道如 圖十五,並以堆高機作為輔助如 圖十六,但堆高機啟動剎那會晃動不穩,可能會造成平台上人員安全問題。

圖十五、地面增設軌道照片

圖十六、堆高機輔助移動照片

圓盤系統式活動施工架平台以手動捲揚機進行活動性改良,地面仍然於行進動線上增設軌道,但如 圖十七並以手動式捲揚機輔助推動如 圖十八(行進1m約花30秒),其改良過程中試驗無晃動不穩現象。

圖十七、地面增設軌道照片

圖十八、手動式捲揚機輔助推動照片

圓盤系統式活動施工架平台以電動捲揚機進行活動性改良,地面仍然於行進動線上增設軌道,不過輔以電動小型捲揚機如 圖十九及堆高機進行輔助如 圖二十(行進1m約花10秒),其改良過程中試驗拆模時無晃動不穩現象,唯啟動瞬間小晃動。

圖十九、電動小型捲揚機測試照片

圖二十、電動小型捲揚機測試照片

綜合以上精進的測試改良,以系統平台進行拆模作業,但是透過動線規劃於地面安裝軌道,並輔以電動捲揚機的機械動力協助,能夠大幅拉近與機械作業車活動性差距,因此透過這樣的改良於下文中將系統平台工法重新導入拆模流程中。

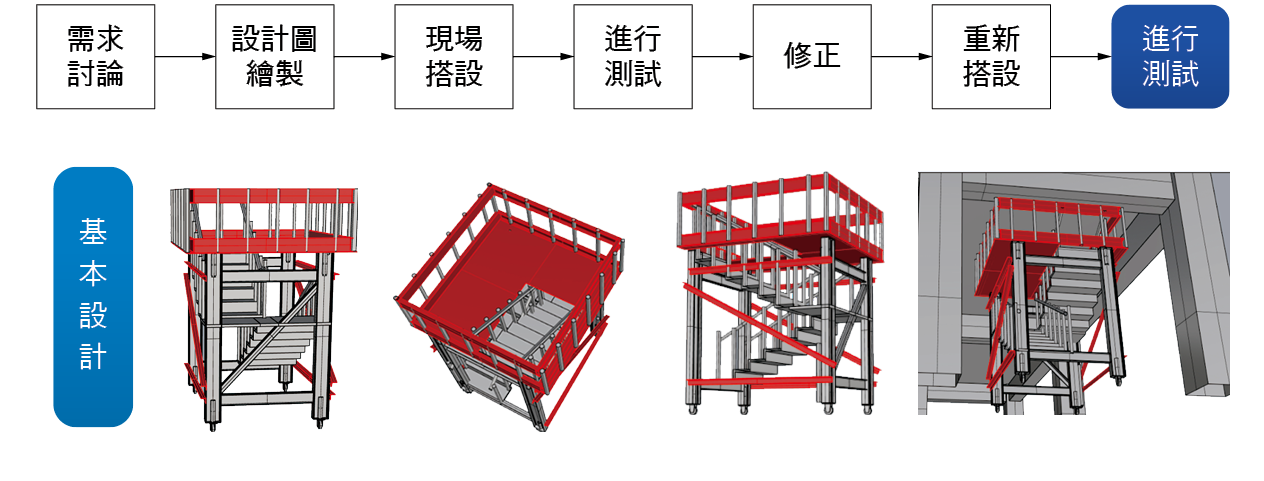

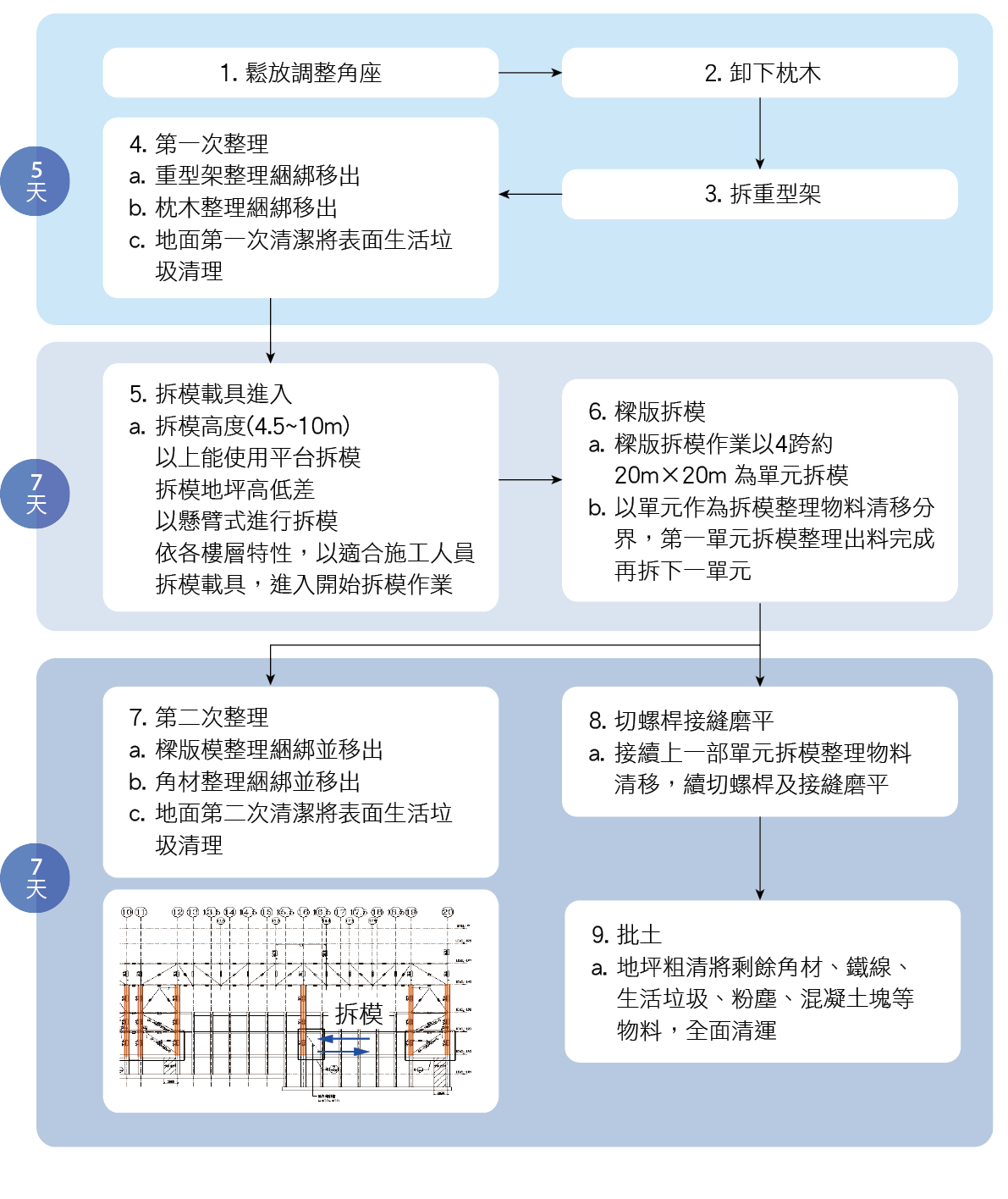

建議精進拆模流管理作業程

拆模工作平台改良後,除了能提升工作效率外,更提供施工人員安全作業空間,而再配合工序調整安排後,平台可於拆模作業完成移交給批土廠商,節省機具重復進場組裝更縮短時間提高工率,建議管理流程如 圖廿一,惟目前尚未進行記錄,建議未來專案使用時能實際記錄,測試以圓盤式平台進行批土之成效。

圖廿一、精進拆模流管理作業流程

結論

安全、品質、成本及進度是專案執行的鐵四角,不論那個因素出了問題,都認定不是一個成功的專案,因此本文針對建廠過程中,安全及進度風險大的拆模工項,對於工法及工序的試驗調整,找出以系統平台方式進行施工,期待未來的專案可以繼續以此施工降低專案風險。

留言(0)