摘要

監控系統的警報隔離對廠務運轉管理而言是非常重要的,無論是工程進行、維護保養、異常處理、停機等都必須進行警報隔離,讓主管與值班人員可以聚焦於非計劃性的警報,隨時掌握系統運轉狀況。透過警報的全面隔離管理,可以有效率的管理廠務系統的隔離情形,透過網頁預約隔離和自訂維修隔離群組,讓警報隔離管理可以更加地彈性和便利。氣化參數變更管理是利用自動化的參數讀取方式,比對重要參數與資料庫的差異,避免影響供應品質。

前言

廠區管理範圍愈來愈龐大,對供應品質要求愈來愈高,使得管理平臺的發展愈來愈重要,透過系統化的管理和分析,可協助廠務運轉更有效率,供應品質更精確和穩定。

過去進行警報隔離,需至廠務值班中心,通報值班組長,填寫隔離管制記錄表,並請儀電課值班人員進行確認,於尖峰時間,工程師要進行工程、維護保養、異常處理,往往會出現排隊人潮,降低工作效率。如何整合警報隔離資訊,減少工程師的負擔,並讓系統管理者可以有效地瞭解相關的警報隔離資訊,成為廠務運轉非常重要的目標。

在晶圓廠中廠務系統所扮演的另一個角色是提供穩定、符合品質的生產物料(例如研磨液供應系統、化學品供應系統、氣體混和供應系統),供機台設備製造使用,穩定供應關鍵點在於廠務供應系統設備的參數設定,參數的設定不正確會影響到原物料的供應品質,更直接影響到晶圓的製造品質,因此參數異動管理非常重要。廠務氣化供應系統機台製程參數,都是直接在現場輸入設定,當系統工程師更改機台製程參數後,無法留下完整紀錄,工程師也可能因為繁忙而未將參數復歸或交接由值班人員管理,自動化參數異動管理可以協助管理參數異動和減輕工程師的負擔。

文獻回顧

流水帳管理

早期的警報管理方式為逐項記錄每日的工程、維護保養、異常處理等隔離,以及將停用的設備隔離,以表格方式管理警報隔離,會完全被警報隔離淹沒,完全無法瞭解隔離了什麼。如果建立自動解隔離,警報會依計畫時間自動解隔離,避免忘記解隔離於發生系統異常時,因為沒有警報產生,而延誤處理的黃金時間,造成系統影響。

警報重點管理

將警報以整合系統(System Integration, SI)整合,只管理警報等級為50至300的警報,減少警報隔離數量,且現場控制系統(Local Supervisory Control and Data Acquisition System, Local SCADA)仍有許多警報未上傳至整合系統。目前整合系統警報點會超過50,000個,現場控制系統警報點會達二倍。

計畫方法

為了有效率地全面管理警報與參數隔離,有幾個改善重點:

管理的目標

隔離管理的相關需求:

全面管理

部門針對重要的警報隔離進行管理,課內針對所有的警報隔離進行管理,佈下天羅地網,才能夠全面管理。

聚焦管理

電子平台可以快速、準確的管理所有的警報隔離,並能定期檢討隔離的數量和內容。

簽核管理

必要或重要的隔離必須知會給主管簽核。

網頁隔離

提供網頁版隔離界面,以提昇隔離的效率,減少工程師花在等待隔離的時間。

精準隔離

維護保養時,會花費很多時間在警報點隔離上面,且有時會遺漏一些次群組或是單點,造成誤警報。

管理的範圍

達成部門重點隔離管理和各課全面隔離管理:

廠務值班中心

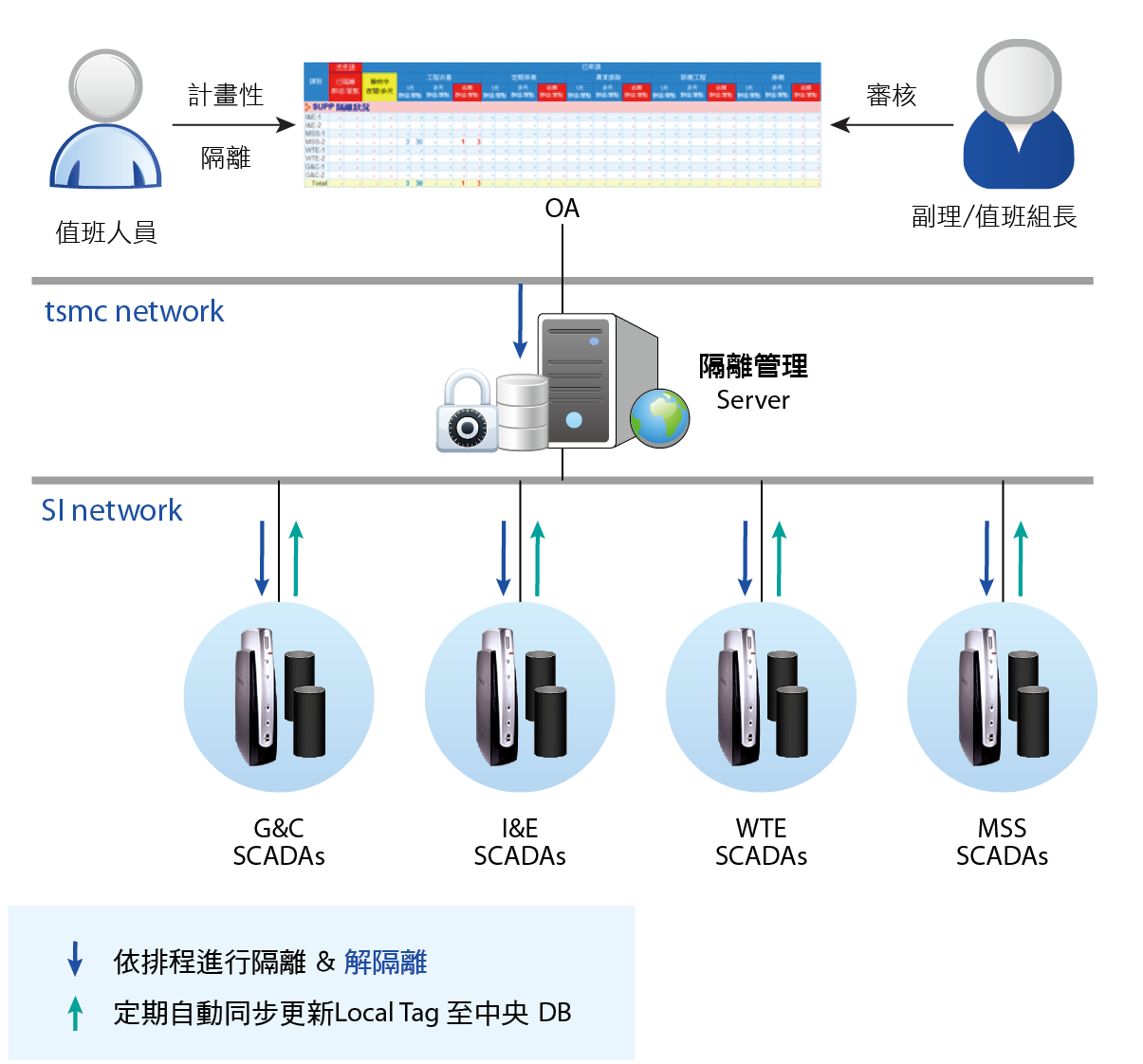

包含整合系統(System Integration, SI)和分散式控制系統(Disturbed Control Syst em, DCS)系統,網頁自動會匯總所有警報等級為50至300的警報,每日晨夕會期間進行檢討,如 圖一。

圖一、警報隔離整合於電子平臺

現場控制系統

每日晨夕會由各課進行所有現場監控系統的警報。

管理的方法

利用4W1H的方法,列出警報隔離管理的資訊,讓使用者可以快速地管理:誰進行隔離(Who)、在何時隔離的(When)、 隔離了那些系統(What)、隔離原因(Why)、預計要隔離多久(How Long)。

管理的應用

透過網頁平臺嵌入元件技術,讓隔離可以無遠弗屆。

隔離簽核管理

隔離時間較長或是重要的隔離,會自動通知主管簽核,由主管進行警報隔離數目和時間控管。

自訂警報隔離群組

對於維護保養需要隔離的群組或警報點,可以透過自訂群組方式,依照需求客製化所需的群組,減少每次隔離重覆警報點的時間。

網頁即時和預約隔離

節省工程師警報隔離作業的時間,說明如 圖二。

圖二、網頁上即時和預約隔離

- Anywhere

以前警報隔離,需要到廠務值班中心進行隔離,現在只要登入網頁,就可以直接進行隔離警報工作。 - Anytime

每天工程和維護保養,必須在工程開始前才可以進行隔離,晨會後尖峰時間往往需要排隊等待,現在透過網頁計劃隔離,可以在任何時間,有計劃的執行立即或預約隔離。

自動化更新

原本隔離警報群組,需要定時維護和更新,現在系統可以透過警報群組的自動更新,減少維護人力和避免忘記更新。

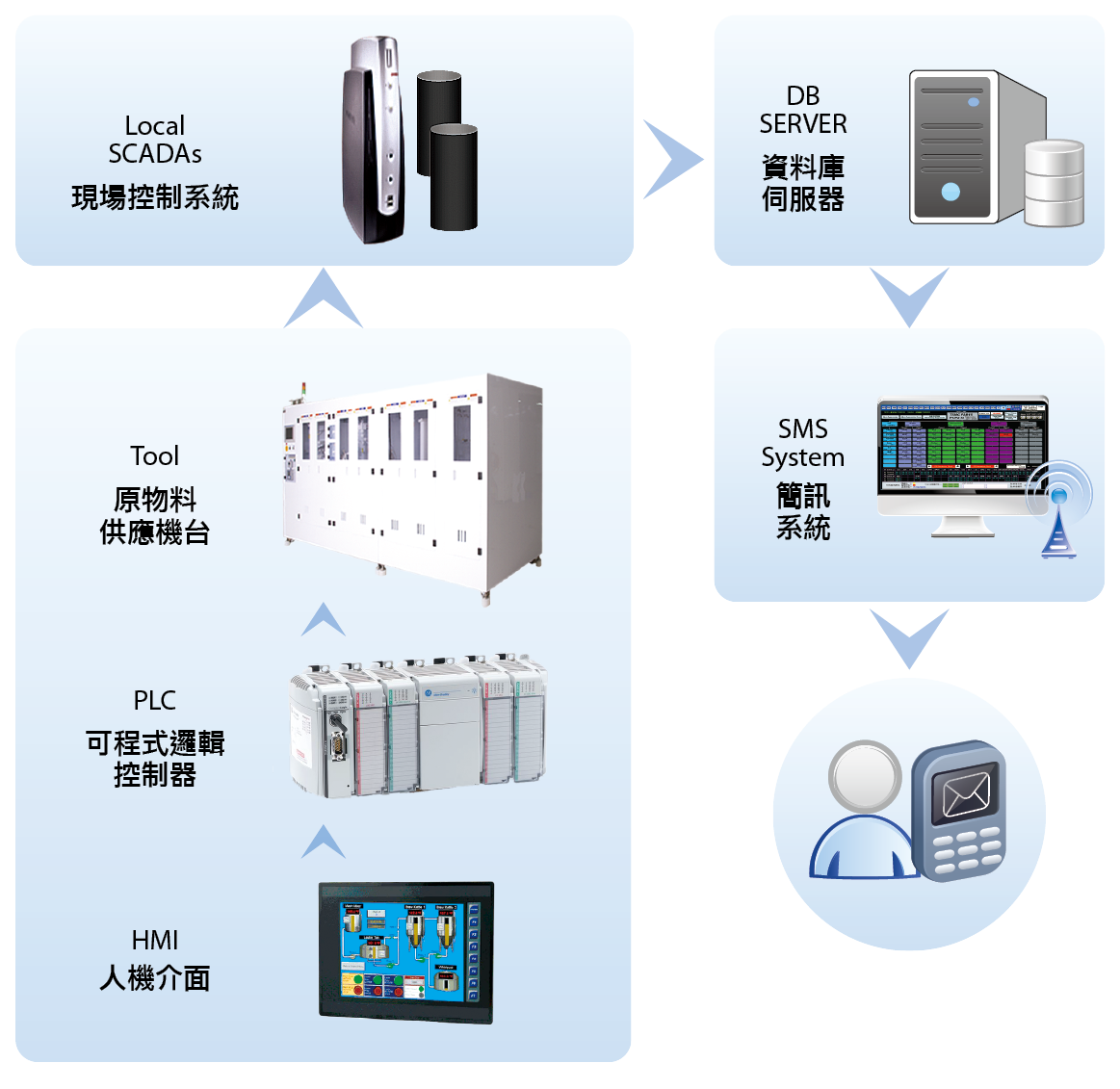

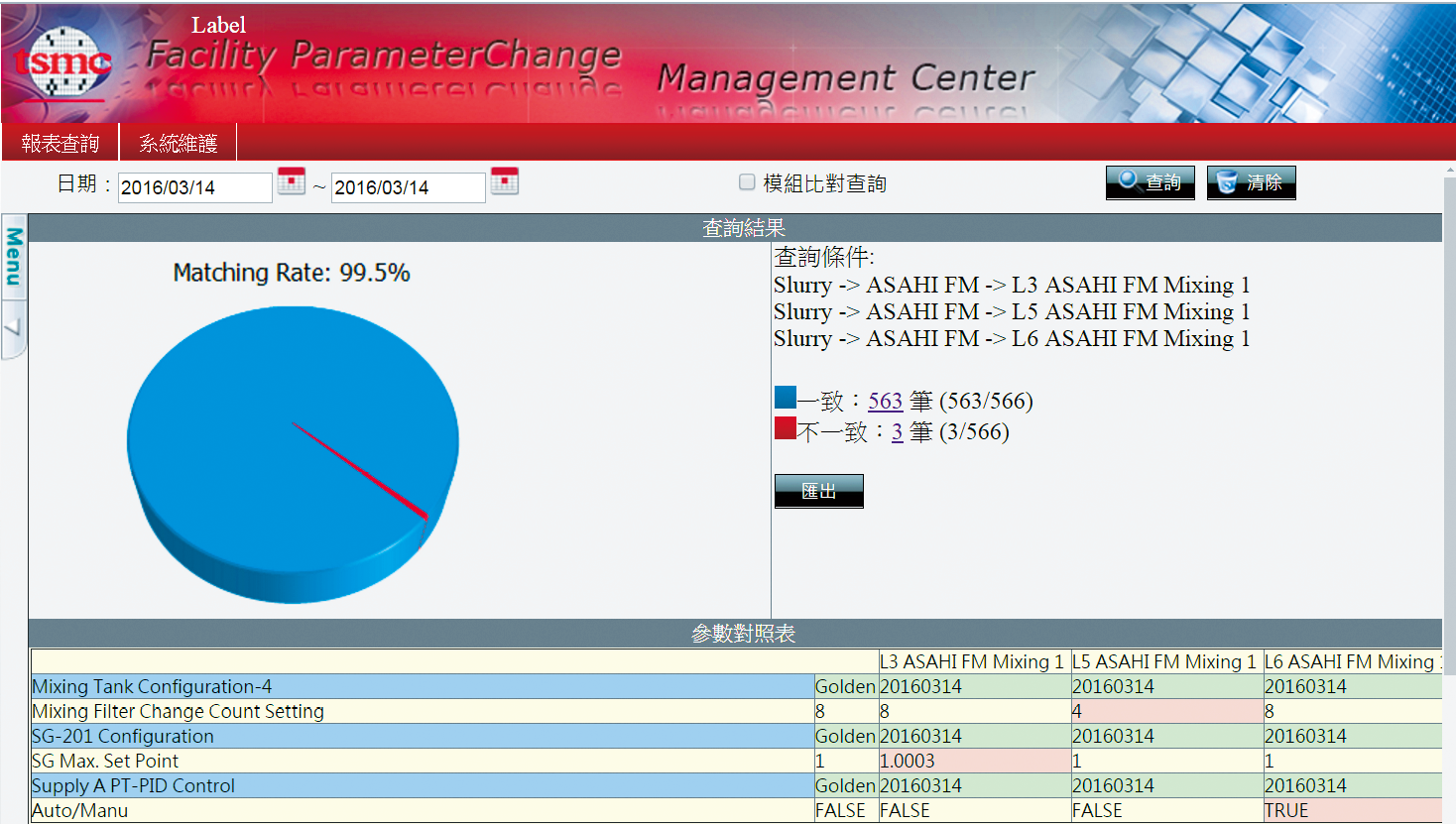

參數變更源頭管理- iPRS (intelligent Process Release Standard)

iPRS的設計理念則是針對系統機台重要參數進行源頭管理,直接由PLC擷取機台系統參數,再將參數上傳至資料庫進行前後比對,掌握機台參數,全面監控現場系統參數。例如化學品壓力設定、研磨液泵浦轉速設定、混酸比例(研磨液、化學品、純水、雙氧水 )、硫酸壓力設定、特殊氣體更換鋼瓶和清除殘餘氣體次數等等重要參數如 圖三。

圖三、透過自動化讀取參數,可以於網頁上查詢所有參數設定值

此平台除了提供廠區系統工程師進行查詢,還可以跨廠區進行相同製程參數比對,自動簡訊及報表功能,強化參數異動管理及同屬性參數差異性管理。

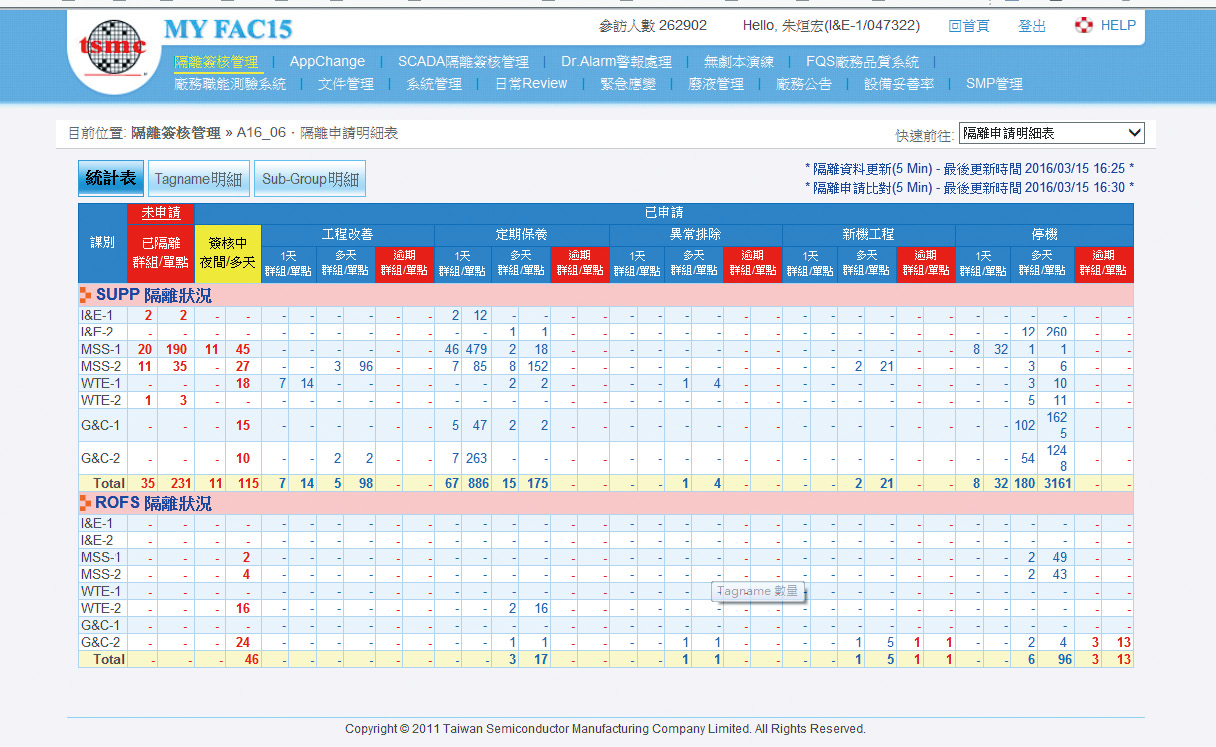

結果與分析

在分析完成警報隔離與參數管理所需要的程序後,將隔離資訊化繁為簡,將警報隔離清單依照課別、隔離原因、隔離時間長短進行分類,讓管理者能夠迅速瞭解所有的資訊,並進行有效率的管理,如 圖四 、圖五。

圖四、全面警報隔離管理總表

圖五、氣化參數管理總表

結論

透過系統架構創新與好用平台工具建置,全面納入機台系統參數管理、警報隔離管理和現場監控系統警報隔離管理,各課警報隔離操作快速和精準,值班人員可以完整掌控現場維護與施工之借/還機與隔離狀況,並依時間自動進行解隔離,防堵人員可能的失誤。綜合以上,全面警報隔離管理與氣化參數管理,有以下優點:

提升防禦率

警報隔離管理點數提升至1.93倍達 95%。

簽核管理

提前申請並經主管簽核管控,由施作前值班組長檢核進行隔離。

精準隔離

由工程師篩選隔離警報點,預先定義各設備作業隔離群組(例如月保養/年保養),精確控管警報隔離的範圍。

自動解隔離

避免人員忘記解隔離,依照預計解隔離時間自動解隔離。

降低維護負擔

系統自動更新警報資料庫。

自動及智能化氣化參數管理系統

系統自動定期讀取參數結合簡訊及報表功能,強化氣化參數異動管理;未來更會將此系統概念延伸到各系統。

參考文獻

- 朱烜宏, 廠務SI系統改善 - 突破SI點數瓶頸,擴充無限點, eKM 。

- 蕭文豐, F15 Power SCADA Alarm Management, eKM.

- 蔡知鑑, SI Suppression Modification, eKM.

- 許景凱, FAC12 InSQL Backup About SI One Database Function, eKM.

留言(0)