摘要

新廠區跨廠急電自動備援與復電技術探討

Keywords / Emergency Generator6,Supervisory Control And Data Acquisition,Backup5

緊急發電機系統主要係用於台電停電期間供應廠區生命安全系統與廠務系統、夏季台電供電不足時支援計畫性限電調度。隨著台電系統設備老舊,供電穩定度日漸疲弱,導致區域性饋線跳脫停電事件頻傳,為了改善區域停電對於工廠晶圓生產的影響,本研究係透過整合既設緊急發電機系統與電力監控系統(Supervisory Control And Data Acquisition, SCADA),運用自動備援與復電技術,提高緊急發電機可用性,當發生部分廠區停電時,快速調度跨廠區緊急電力,減輕停電期間人力操作負擔,有效縮短停電對於工廠的衝擊。

The Emergency Generator System is mainly used to supply not only Life Safety System and Facilities System during the power outage of TPC but also planned power dispatch(due to the power shortage) in summer. Recently, with the aging of TPC's equipments, frequenting of the distribution feeders tripping and power outage caused by the poor stability of the power system. In order to reduce the impact on production lines, this study integrates the existing Emergency Generator System with the power monitoring system called Supervisory Control and Data Acquisition(SCADA), and use automatic power backup and recovery techniques to improve emergency generators availability. If any power outage occur, the Emergency Power of Cross-Fab will quickly tie in, avoid consuming a lot of manpower, and effectively reduce the impact of power outages on plant.

1.前言

於民國110年4月台南科學園區發生台電161kV供電環路停電事件,主因為台電南科超高壓變電所於新設系統加入工程期間,實施單環路供電,同時遭遇園區內工程誤損台電電力管線,致使該環路用戶停電,當下停電廠緊急發電機立即啟動,供應生命安全系統與部分廠務系統,不斷電系統也即時供應部分機台,但是經歷台電長時間停電搶修,仍導致無塵室環境改變、機台停產,造成晶圓報廢及停產損失。

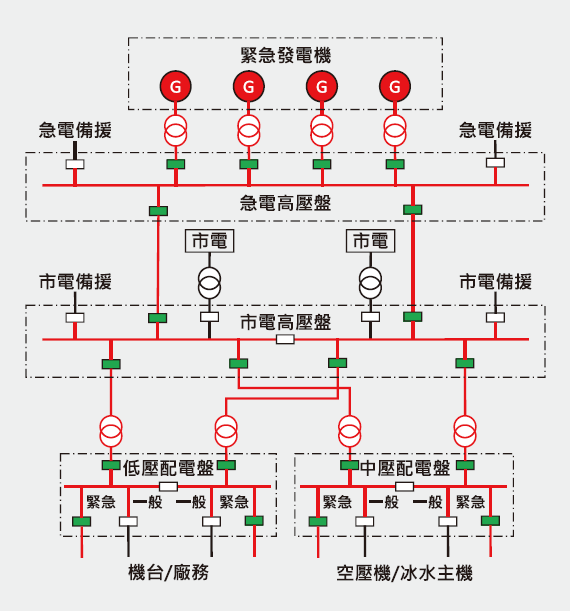

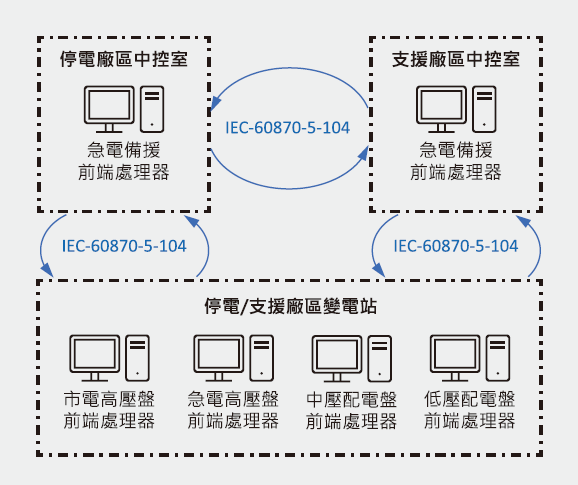

既設廠區跨廠備援可分為市電與急電二種方式,其備援架構係將廠內高壓系統與他廠並聯。當發生台電停電時,廠內急電自動供應緊急負載,但仍需手動執行跨廠備援及復電,如圖1所示。本文將實現跨廠急電自動備援與復電功能,降低人為誤操作風險及縮短復電時程,透過自動加載控制恢復機台生產,提高發電機設備利用率。

圖1:既設跨廠備援架構

2.文獻探討

2.1 市電備援評估

依台電營業規章-第六章第一節第四十九條,不得擅自轉供電流至原供電範圍外[1]。市電備援存在台電跨環路併聯風險,因無法掌握上游台電特高壓匯流排連絡斷路器狀態,故電力潮流不確定性,可能引發非預期事故,造成台電環路過載跳脫將引起更大範圍的停電風險。

2.2 急電備援評估

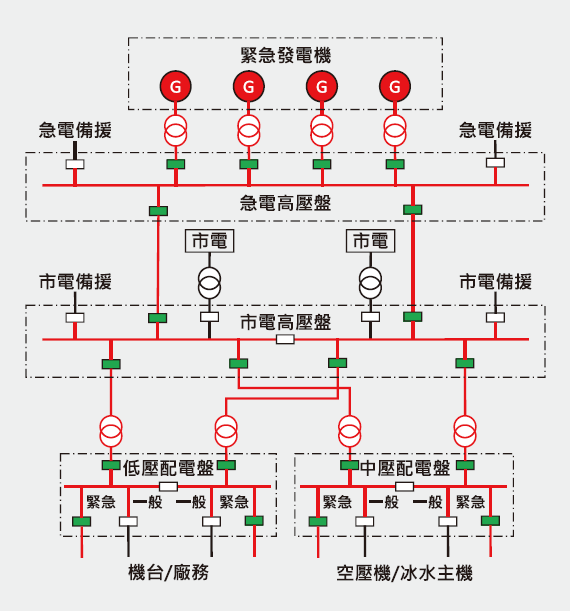

根據李尚懿遠距離緊急發電機群併聯研究,跨廠急電備援有助於改善發電機供電期間大型馬達啟動壓降,亦可以支援投入更多負載,於部分發電機故障時也達到互相支援的目的,降低停電對於廠區的衝擊[2]。根據新廠區製程設備及先進製程需求演進的需求,未來滿載用電量預計179MW及UPS裝置充電耗能約11.9MW,評估新廠區急電高壓盤設計,聯絡盤開關及動力線、匯流排容量為2,500A。故單一廠發生停電事故,採用兩廠區急電備援,可支援停電廠區全廠復電,跨廠急電備援電力潮流分析,如圖2所示。

圖2:跨廠區急電備援電力潮流

3.研究方法

本研究探討既設廠區緊急發電機系統及電力監控系統,運用網路通訊及自動控制等技術進行系統整合。不僅解決假日與夜間停電時,因人力不足無法立即至現場操作問題,也改善支援廠同時停電時,未解除跨廠備援與切離一般性負載,而造成急電系統崩潰風險,避免全廠區停電影響生命安全系統與廠務系統。

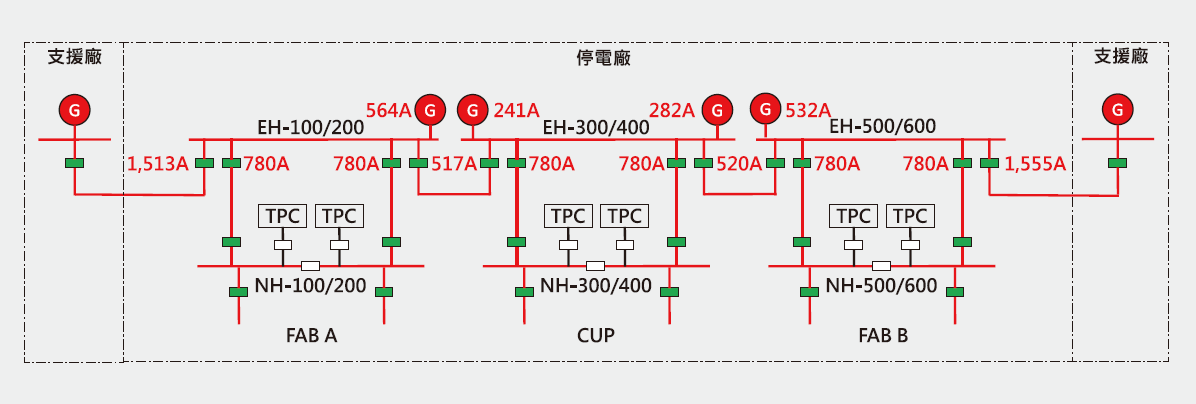

3.1 緊急發電機系統整合

既設廠區緊急發電機系統於各控制群組皆配置一套可程式控制器(Programmable Logic Controller, PLC),本研究既設三廠區PLC共計九套。為了提高系統穩定性及降低整合風險,係規劃增設一套Master PLC作為跨廠緊急發電機系統整合,透過此PLC讀取各廠區資訊,進行跨廠區急電備援邏輯運算,統一調度各廠區發電機執行停電廠及支援廠應變,跨廠區緊急發電機PLC架構,如圖3所示。

圖3:跨廠區緊急發電機PLC架構

3.2 電力監控系統整合

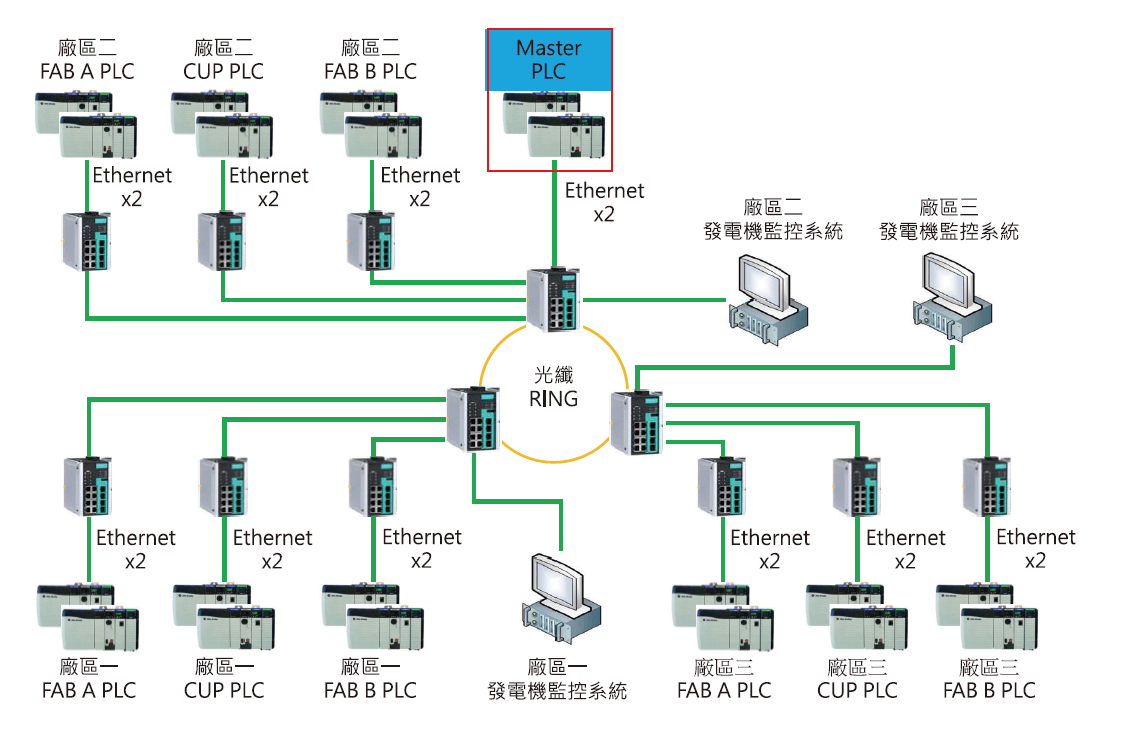

既設各廠區電力監控系統係獨立運行,需要將各廠區供電狀態進行整合,根據廠區供電狀態作為自動復電與卸載判斷條件,考量廠區發生停電事故時,變電站大量數據同時上傳至電力監控主機,如採用電力監控主機直接整合,將影響急電備援邏輯運算及控制訊號傳輸速率,經評估系統效能、穩定性以及舊廠區不同廠牌系統整合,故各廠區增設一套急電備援前端處理器,採用國際標準電力監控系統通訊協定IEC 60870-5-104,其功能為跨廠區停電訊號及發電機備援資訊傳輸平台,同時可對於廠內變電站前端處理器進行控制與資料收集,如圖4所示。

圖4:急電備援前端處理機架構

3.3 急電備援情境

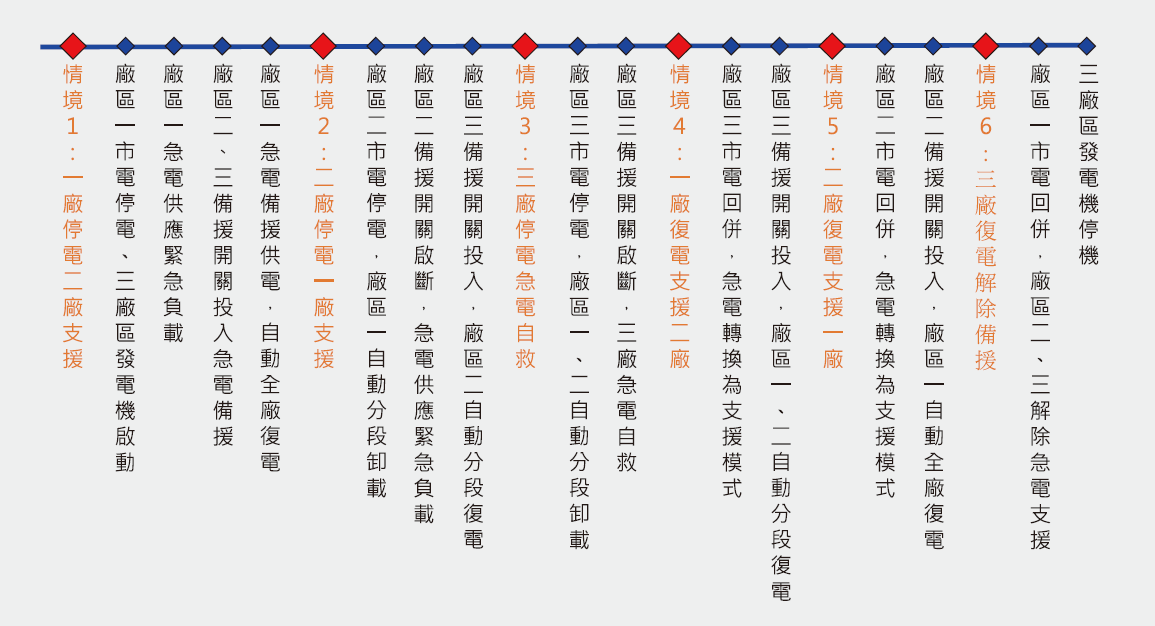

跨廠急電備援架構係採用三廠區作為研究方案,故依序以一廠、二廠及三廠進行停電事故模擬,透過執行各廠區市電停電及市電回併,急電備援系統自動判斷各廠發電機為停電廠或支援廠,經由自動控制備援開關投入或啟斷,改變發電機電力潮流供應方向,執行急電自救與急電備援。同時電力監控系統根據廠區供電狀況與急電備援條件,執行一般性負載自動復電及卸載,急電備援情境演練時序,如圖5所示。

圖5:急電備援情境演練時序圖

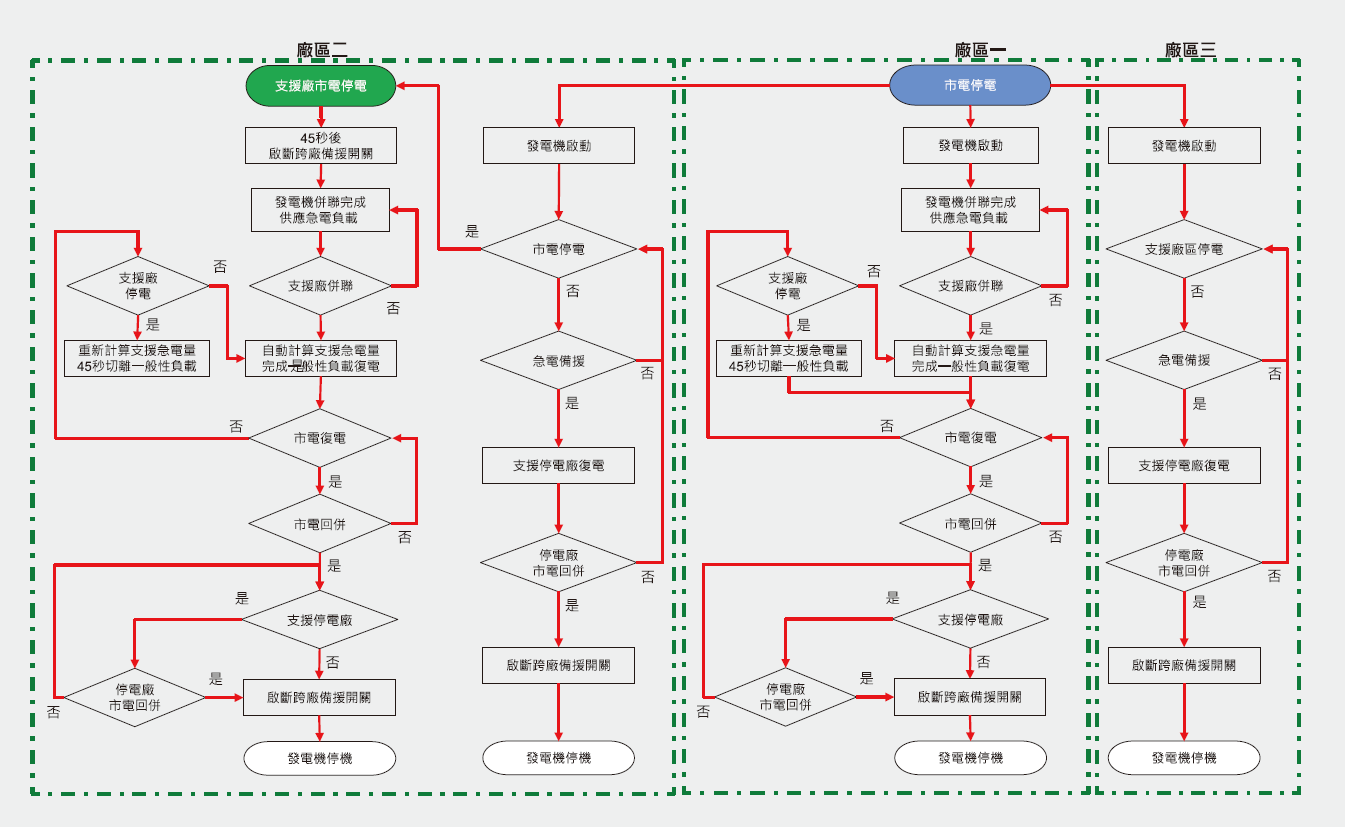

3.4 自動備援與復電邏輯

根據急電備援情境,各廠區需要同時具有停電、支援以及支援期間停電等功能,其功能執行係透過條件成立與邏輯運算組成,故針對各項功能需分別制訂自動備援與復電邏輯。邏輯執行條件係由發生停電開始,以單一廠停電二廠支援情境條件,三廠區發電機同時啟動並自動同步併聯,停電廠區發電機將優先自救急電負載,待支援廠與停電廠發電機併聯,停電廠重新計算併聯容量,分段進行一般性負載復電,如急電備援過程中支援廠區停電,將通知停電廠區切離一般性負載,以維持停電廠急電負載供應。當停電廠區完成市電回併,其發電機可立即加入支援,供應其他廠區復電,直至所有廠區皆為市電供電後,將跨廠備援開關啟斷並停止發電機,自動邏輯條件結束,如圖6所示。

圖6:自動備援與復電邏輯

3.5 測試程序與標準

為確保全黑測試成功導入跨廠急電自動備援與復電,於跨廠區動力線、通訊線與控制線拉設,Master PLC及前端處理器等硬體設備建置後,依序進行階段性功能測試,根據制訂之測試標準驗證其正確性和完整性,其中包含網路通訊連線、軟體訊號測試及程式邏輯模擬等,如表1所示。

| 測試程序 | 測試標準 | |

|---|---|---|

| 緊急發電機測試 | 1. 跨廠 PQ-Line 訊號量測 | 訊號產生器於 PQ-Line 輸入 DC 0V~10V 電壓,檢測線路訊號衰減量小於 1% |

| 2. PLC 程式更新及訊號測試 | 跨廠急電備援 PLC 與既設 PLC 連線及訊號點對點測試 ( 發電機模式切換、跨廠備援開關及連鎖控制 ) | |

| 3. 跨廠急電高壓盤併聯 | 跨廠急電高壓盤與跨廠動力線相序、頻率、電壓、相角量測,手動投入跨廠併聯開關 | |

| 4. 跨廠發電機無載少量併聯 | 確認同步儀訊號、跨廠併聯同步訊號、跨廠急電高壓盤併聯開關自動投入 / 啟斷控制訊號 | |

| 5. 跨廠發電機無載全機組併聯 | 跨廠發電機全機組孤島無載併聯運轉,發電機逆送功率低於 10% 額定值 (200kW) | |

| 6. 跨廠發電機定供少量併聯 | 執行定供加 / 減載,確認 PQ-Line 訊號與發電機輸出穩定度,誤差範圍 50kW | |

| 7. 跨廠發電機定供全機組併聯 | 定功滿載輸出,跨廠急電備援電纜持壓加載試驗 | |

| 電力監控系統測試 | 1. 自動復電與卸載邏輯驗證 | 市電 / 急電高壓盤訊號點對點測試 ( 市電停電、發電機啟動及跨廠急電備援 ) 與邏輯模擬 |

| 2. 跨廠急電備援訊號測試 | 透過急電備援前端處理器進行跨廠區通訊測試 ( 模擬停電廠及支援廠狀態 ) | |

| 3. 廠內急電備援訊號測試 | 急電備援前端處理器與廠內變電站前端處理器通訊測試 ( 自動復電與卸載訊號模擬 ) | |

| 4. 空壓機與冰水主機控制測試 | 中壓配電盤前端處理器與保護電驛點對點測試及自動復電與卸載邏輯測試 | |

| 5. 低壓配電盤 ACB 控制測試 | 低壓配電盤前端處理器與 RTU 點對點測試及自動復電與卸載邏輯測試 | |

| 全黑測試 | 1. 發電機跨廠自動備援 | 全黑測試導入跨廠急電備援測試,驗證跨廠區發電機自動備援與支援停電廠負載 |

| 2. 電力監控自動復電與卸載 | 全黑測試導入復電與卸載測試,根據跨廠急電備援情境驗證一般性負載自動復電與卸載 | |

4.結果分析

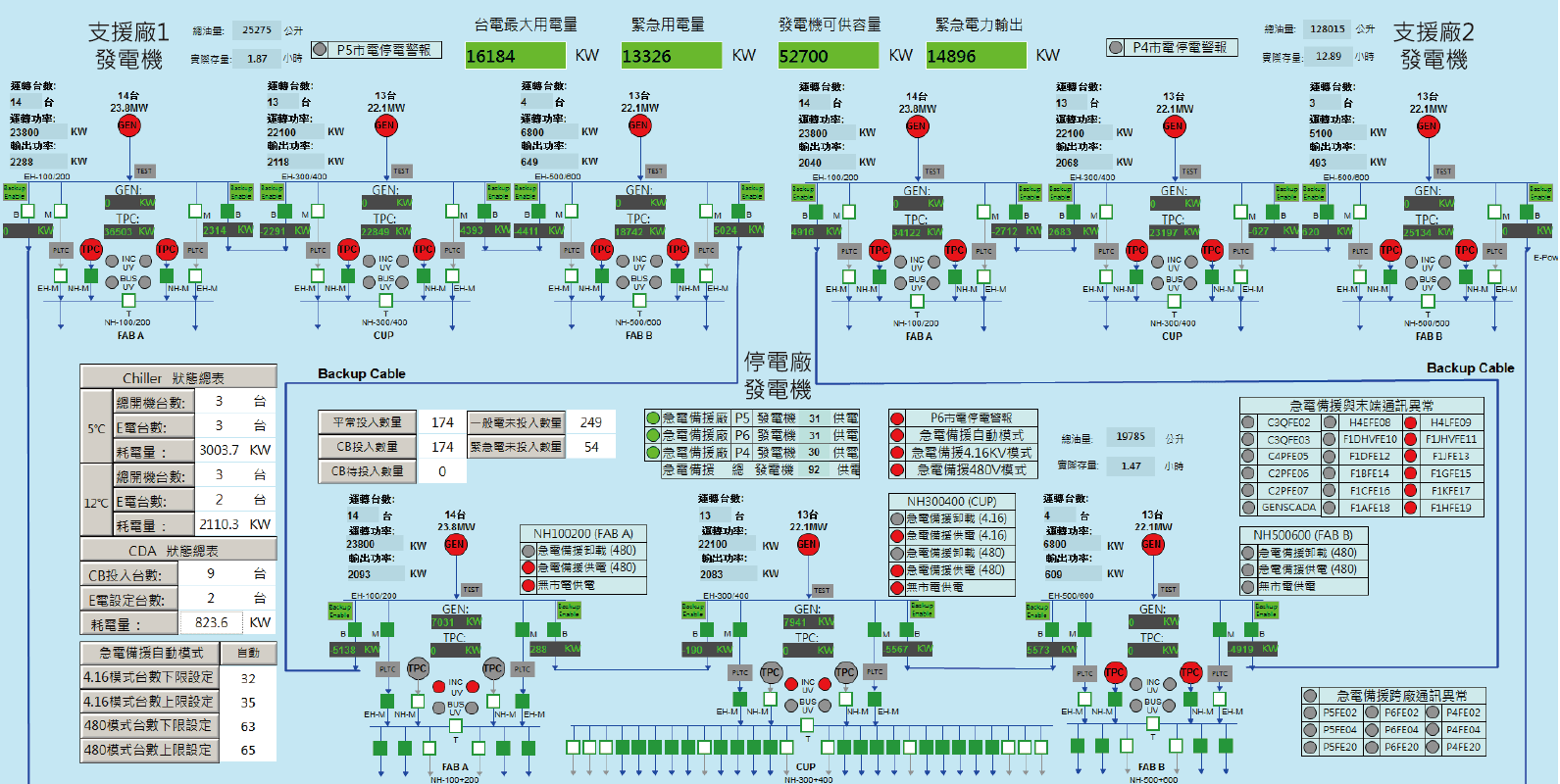

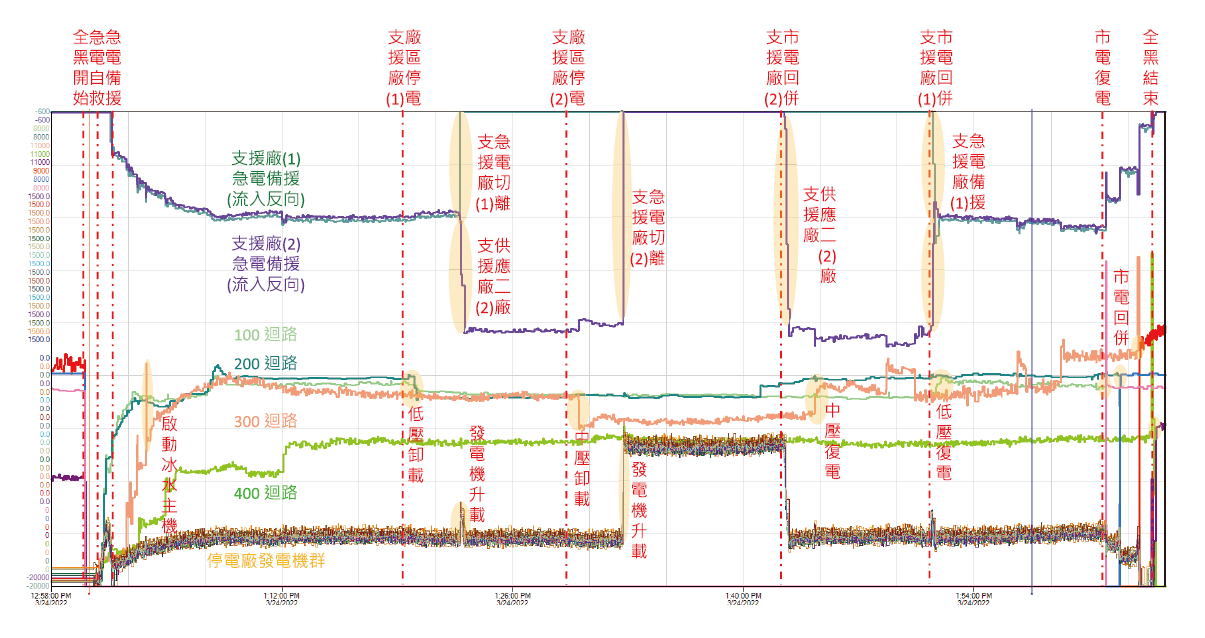

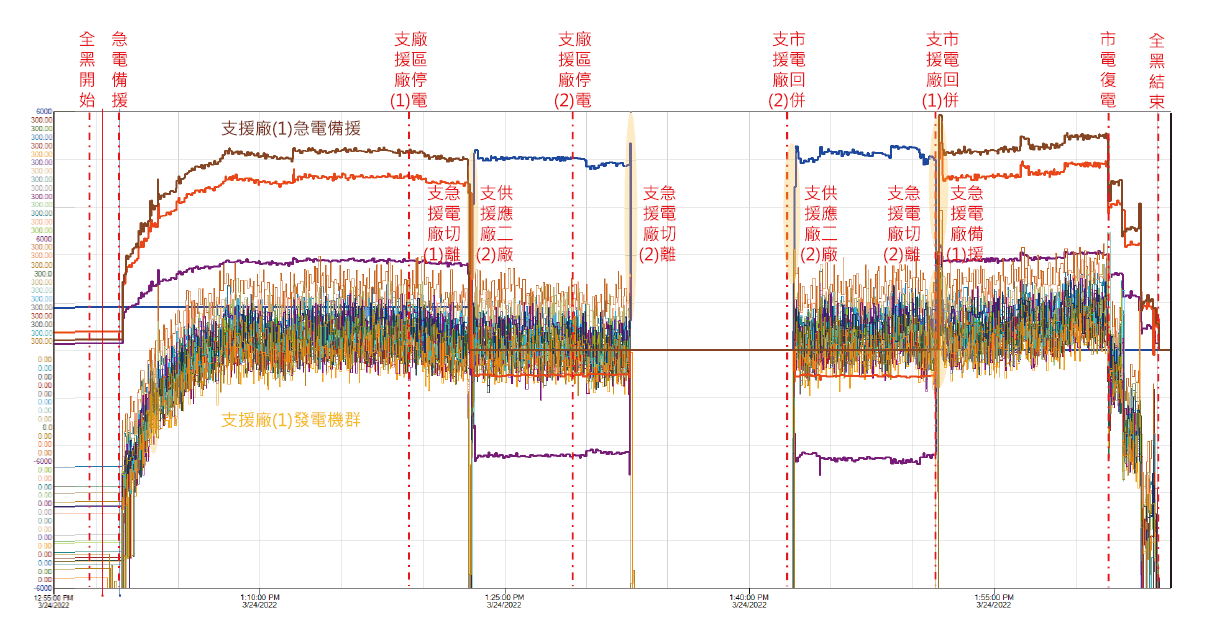

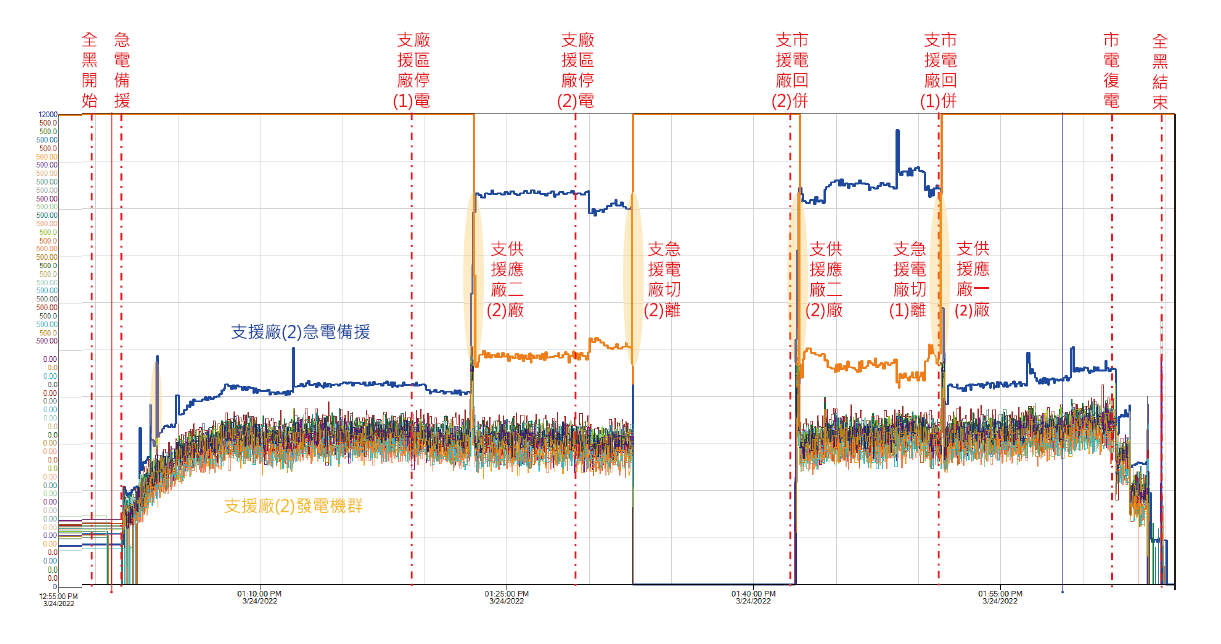

新廠區全黑測試將NH-100~400迴路執行市電停電時,停電廠及支援廠立即啟動發電機,45秒內停電廠區發電機自救緊急負載,90秒內急電備援開關投入,支援廠發電機供應一般性負載復電,同時依序模擬支援廠無預警停電,於一廠停電、二廠停電及三廠停電情境,驗證急電備援發電機於停電廠及支援廠轉換,電力監控自動復電及卸載控制,由跨廠急電備援調度總覽、急電供應及負載趨勢圖結果分析,如圖7、圖8、圖9、圖10所示。

圖7:跨廠急電備援調度總覽圖

圖8:停電廠急電供應及負載趨勢圖

圖9:支援廠1急電供應趨勢圖

圖10:支援廠2急電供應趨勢圖

5.結論

本文探討之跨廠急電自動備援與復電技術,於民國111年7月台南科學園區台電管線挖損事故,成功驗證一廠區支援兩廠區供電,當下跨廠急電備援80秒內併聯完成,其自動備援與復電符合預期成效,大幅縮短廠區復電時間。未來新廠區在建廠階段即可導入建置及測試,同時亦作為既設廠區參考範本,將緊急發電機有效率的運用與極大化配置,減少停電對生產線造成之衝擊、降低廠務人員應變負荷及強化急電供電穩定度。

參考文獻

- 台灣電力公司營業規章。

- 大型高科技廠遠距離緊急發電機群併聯運轉之研究,李尚懿。

- 整合柴油發電機與太陽光電發電系統之微電網運轉技術之研究,辜志承。

- 解析同步發電機並聯條件及案例研討,鄭強。

留言(0)