摘要

廠務控制程式模擬流程開發

Keywords / PLC(Programmable Logic Controller)2,Control Program,Simulation System

在廠務系統中,大部分系統皆由設備廠商提供程式,部份廠商因機密問題不提供原始程式,又程式撰寫方式均以階梯圖撰寫,且動輒上千條程式,難以深入詳細的動作邏輯。故本文制定出廠務控制程式開發流程,並配合Off Line模擬系統,讓各系統工程師藉以了解系統控制程式,並進而達成百分之百掌握系統之目的。

前言

邏輯相關文件及PLC程式撰寫方法。未來在新建或擴充程式時,所撰寫程式及資料格式均可一致化,加速人員掌握新系統的效率。

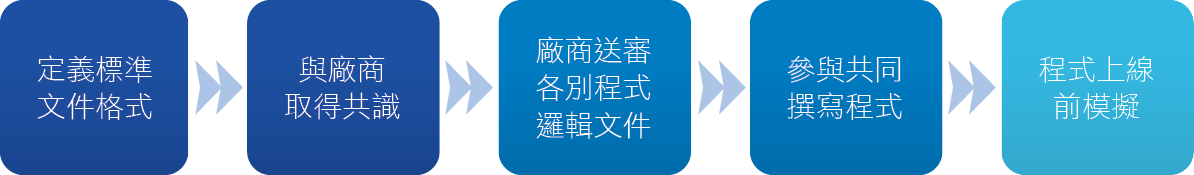

如 圖1所示,制定控制程式開發流程其內容包括五個部分:

圖1、控制程式開發流程

定義標準文件

使廠商依照規範提供制式的文件並統一格式。

與廠商取得共識

使廠商熟悉規範所要求的格式並達成可執行共識。

廠商送審個別程式邏輯文件

使廠商依照標準的程式模組送審邏輯文件。

參與共同撰寫程式

與廠商偕同按照標準的程式模組撰寫程式。

程式上線前模擬

使程式上線前透過模擬系統驗證邏輯正確性。

本文透過上述五個部分,逐步制定出程式開發流程,此流程的制定是為解決控制程式無法掌握,且因會PLC的人員少,資料不齊全格式不一,廠商程式撰寫標準不一,以上三個問題點是本文撰寫的動機,目的在於可使廠商在一定限度下依照此規範流程,進而達到改善控制程式的品質,及後續人員維護能力,並降低系統運轉風險。

現況分析

牌使用較多,但卻是由不同設備廠商進行建置與維護,加上機密考量和程式鎖碼,當廠商人員異動將影響交接和後續維護;而廠務工程師要面對著廠內生產壓力,在時間與進度的雙重壓力下,只能按照廠商所提供的程式進行測試驗機,並無法確切了解程式邏輯內容;如此歸納出三個問題:

熟悉PLC的人員有限

侷限於特定人員和廠商軟體人員,人員異動則無法交接。

廠商提供的資料不齊全

依照各廠商格式提供並無標準文件統一。

廠商程式非標準化撰寫

依照各廠商軟體人員開發並無標準模組和規範流程。

所以目前系統對於此三個問題,處理方式為使用特定的廠商軟體人員,文件格式依照各廠商提供和訓練說明,邏輯程式由廠商自家規範開發;在未有流程規範前,皆需倚靠廠商協助,影響工程師了解邏輯程式,逐步變閉門造車無法往下深耕,本文後續將藉由問題延伸提出建議與說明。

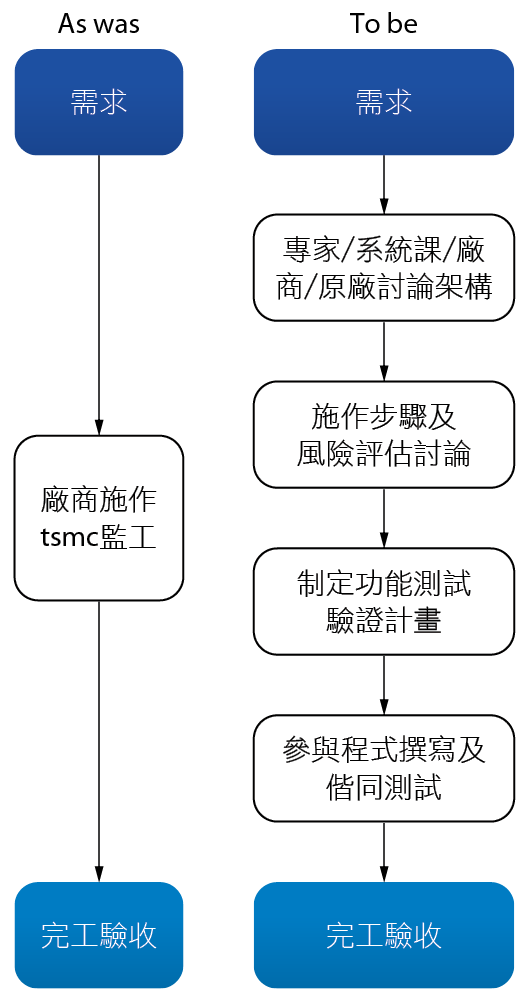

另外,如 圖2所示系統規劃流程差異,以前我們只提出需求讓廠商施作,我們在旁監工直至工作完成、驗收;現在我們應該讓系統從初期需求建置開始,導入專家、系統工程師、廠商或新工之定義去制定架構,在施作前要有計畫的風險評估討論並配合功能測試驗證計畫,且參與程式撰寫及協同測試,最後竣工驗收都要有所規範;如此,才能確保整個系統於建置或擴充皆有所依據,使其成為有標準的流程規範。

圖2、系統規劃流程差異

解決方法

為解決熟悉PLC的人員有限、廠商提供的資料不齊全,及廠商程式非以標準化撰寫,本文制定控制系統開發流程,如 圖3所示,定義五項工作流程,分別為需求、硬體架構、軟體規劃、功能測試及竣工文件,將依各項條列廠商該提供的文件並與系統工程師討論,目的使各項所產出的文件或程序做總體的檢視取得共識,並經擬定測試計畫協助降低風險產生。本文將上述五個項目進行逐一說明並提供製程尾氣處理設備PLC升級工程為範例參考。

圖3、控制系統開發流程

需求

我們需將要進行系統的擴充或修改範圍項目檢視說明含報價項目,以進行PR/PO程序,如 圖4需求範例,此PR說明要施作此工程目的、需要升級的範圍內容有哪些、檢附相關架構圖等,最後是報價。

圖4、需求範例

硬體架構

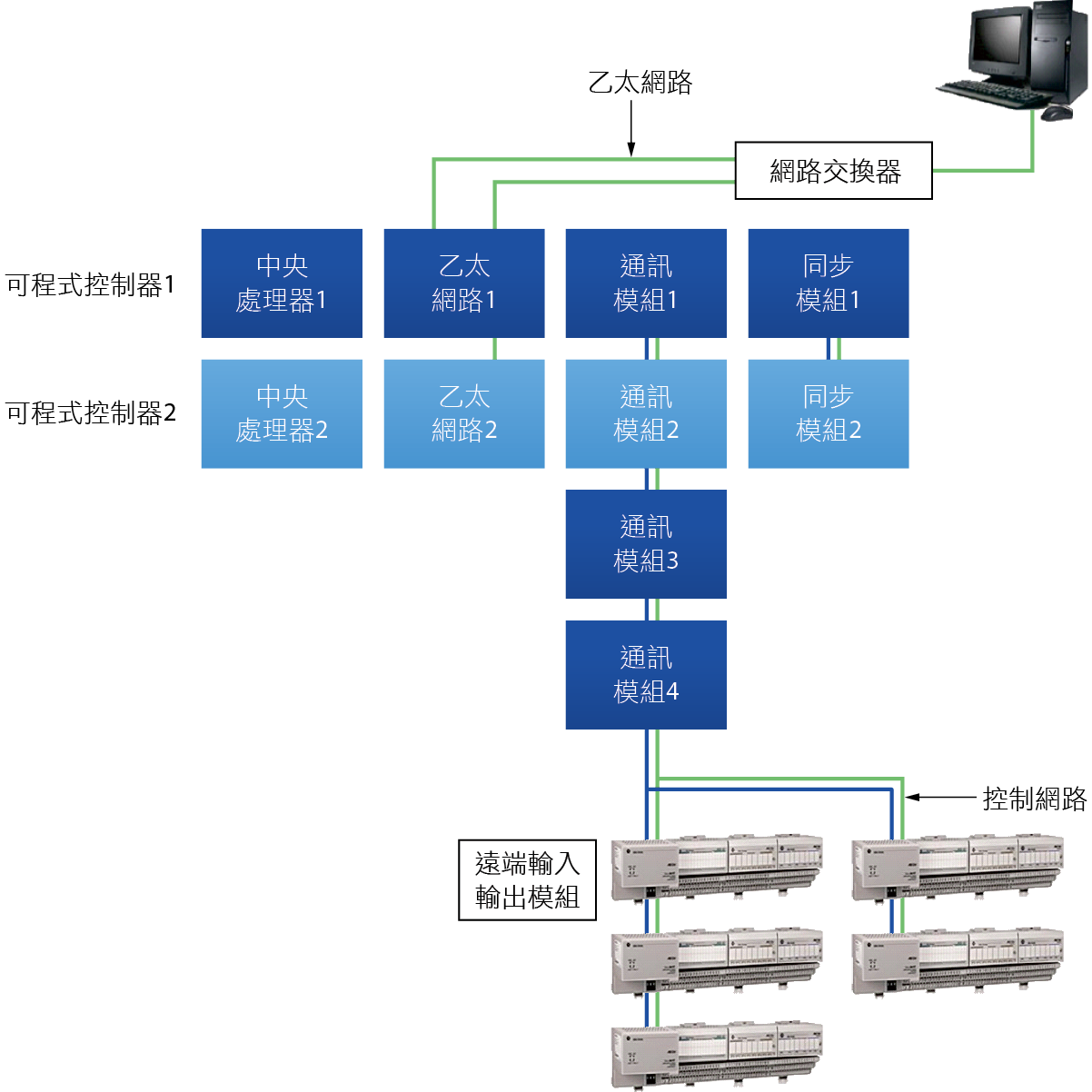

需請廠商提供系統架構圖,如 圖5系統架構圖,包含會使用到的相關硬體設備,諸如:控制器、電源供應器、通訊卡及同步備援模組,除上述設備外,此硬體架構也需參考原廠手冊使用規範去檢視是否符合使用。舉例說明,當使用備援架構時需注意通訊模組(ControlNet)至少要四個,主要是可程式控制器在進行備援切換過程,可避免控制器無預期狀況發生致使影響系統穩定度。

圖5、系統架構圖

軟體規劃

第一,必須知道輸入輸出硬體數量,所以要請廠商提供輸入輸出表格(Input/Output Table),如 表1表格內容定義,此目的要定義每個點位功能唯一,不可重複使用導致衝突產生。

|

模組規格選用 |

訊號型式 |

輸入輸出定義 |

控制模式定義 |

圖控輸入輸出 定義 |

圖控輸入輸出 描述 |

|---|---|---|---|---|---|

|

依感測器選用 |

類比∕數位 |

規劃位址功能 |

自動、手動 |

規劃位址 |

位址功能說明 |

|

依設備選用 |

通訊 |

建立設備通訊 |

通訊設定 |

建立設備通訊 |

通訊功能 |

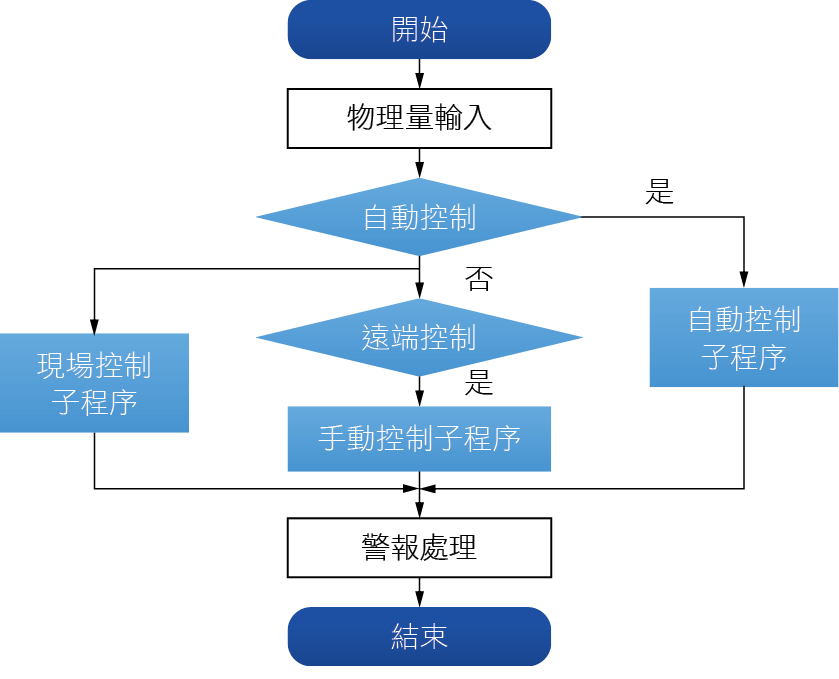

第二,使系統運作之關鍵是控制邏輯圖,如 圖6控制邏輯圖,系統架構設計後將使用者需求按照邏輯的定義訴諸系統運作,讓系統正常執行製程控制。

圖6、控制邏輯圖

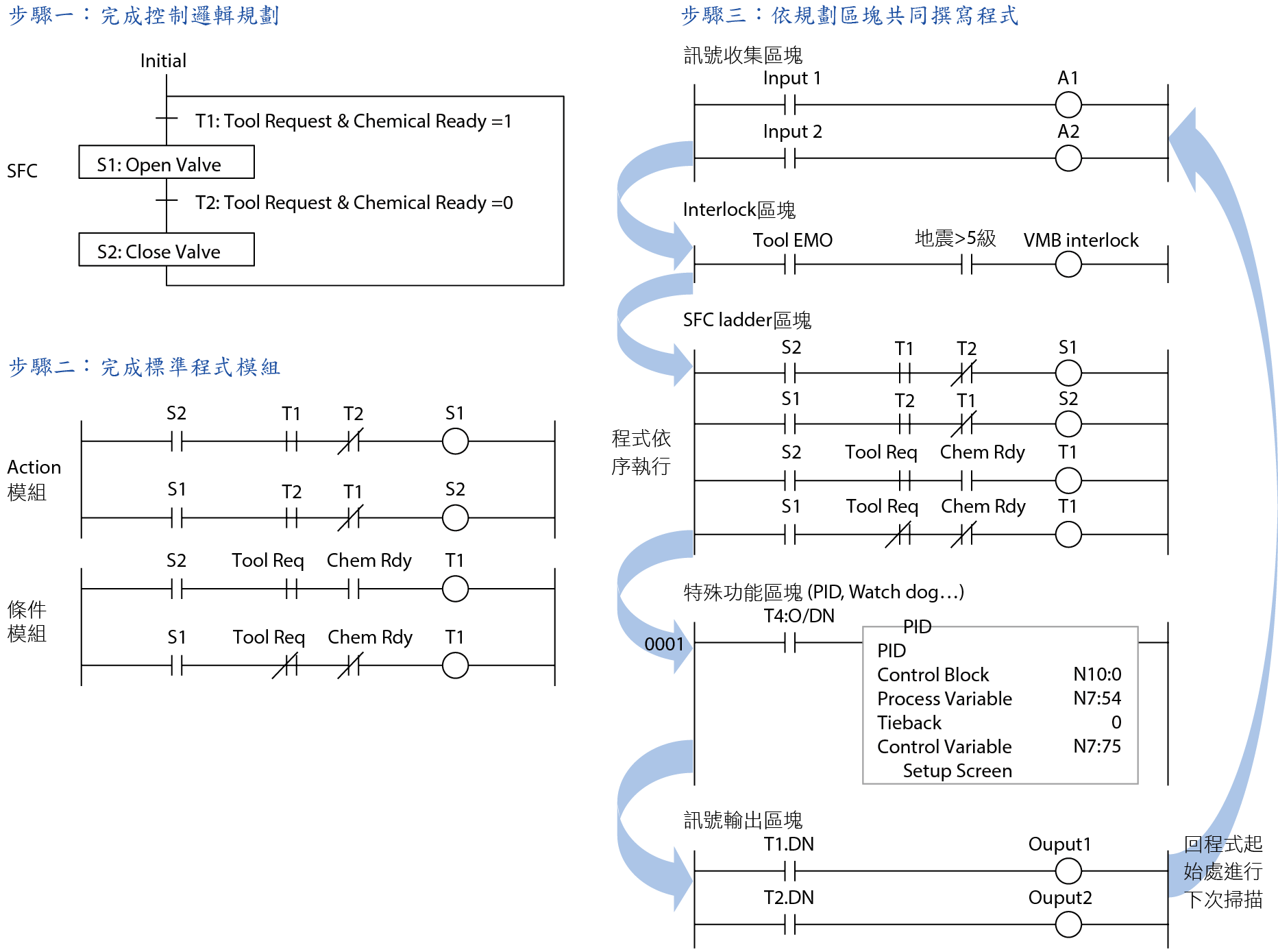

第三,程式撰寫的方法因人而異,本文制定參與程式撰寫步驟,如 圖7,提供三步驟讓廠商依據此規範進行程式撰寫並模組化,主要透過系統控制邏輯,將輸入輸出訊號及程式動作條件編輯成標準程式模組,再依規劃區塊(輸入輸出訊號區塊、連鎖區塊、特殊功能區塊)共同撰寫程式,繼而完全掌握程式內容,並確保每個程式細節都經過標準化設計,將可統一設備間之程式,讓程式簡單化應用更彈性,易於系統的交接和維護。

圖7、三步驟軟體規畫

功能測試

此階段是確認系統是否符合需求及製程控制條件,也是最容易有遺漏的項目,原因是無規範定義相關測試內容和文件;在時間與進度的催促下,就製程需求進行測試驗機並無法完整的測試所有功能。因此當程式開發完成後與設備相互搭配測試,並確保每個控制細節都經過完整的測試,是需要制定方法項目及文件以期符合系統需求,將製程需求及安全條件逐項條列出測試的項目,堅持一步一腳印,以達控制程序及製程需求。另外,測試方法亦需配合緊急應變計畫和組織,當系統上線時不預期的情況發生,我們才有人力/物力進行快速反應,否則將可能影響系統運作,且主系統皆由眾多設備並聯運轉供應,所以此程序是不可或缺。

竣工

竣工資料為廠商需將系統相關架構圖及測試結果和控制邏輯圖等文件,整理成冊交給系統工程師做點交驗收程序,之前廠商無規範下所提供的文件內容皆不相同,現在有此流程則可於事前將文件格式統一,使後續更易於系統交接及檢閱。另外,如 表2程式修改標準化,系統程式會因製程需求進行異動變更,這部分本文也制定修改規範,讓每次的修改結果完整的建置於控制邏輯資料庫,可作為未來修改程式之依據,目的是做好事前的準備,避免事後補救,所以程式變更是必須要堅持凡走過必留下痕跡之動作,來確保程式永遠都是正確無誤的。

|

三階段 |

變更前審查 |

變更中監督 |

變更後驗證 |

|---|---|---|---|

|

手法 |

主要:變更前一周經廠務專家團隊變更內容/作法/應變機制 次要:各課自行控管 |

廠務專家團隊派員全程參與變更過程,確認照表操課 |

變更前/後可程式邏輯控制器效能狀態比對,持續觀察一周 |

|

內容 |

程式碼/輸入輸出表 系統架構圖 控制邏輯圖 變更流程檢查表 連鎖檢查 應變計劃書 |

變更流程檢查表 |

可程式邏輯控制器效能參數(中央處理器負載率、記憶體使用率、掃描時間) |

模擬系統建置

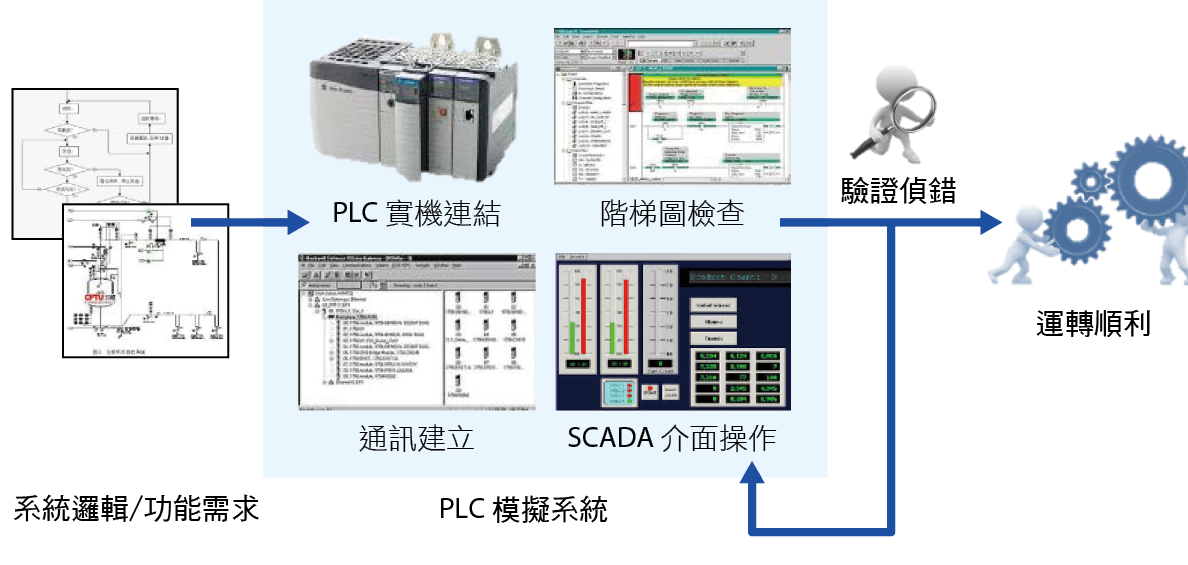

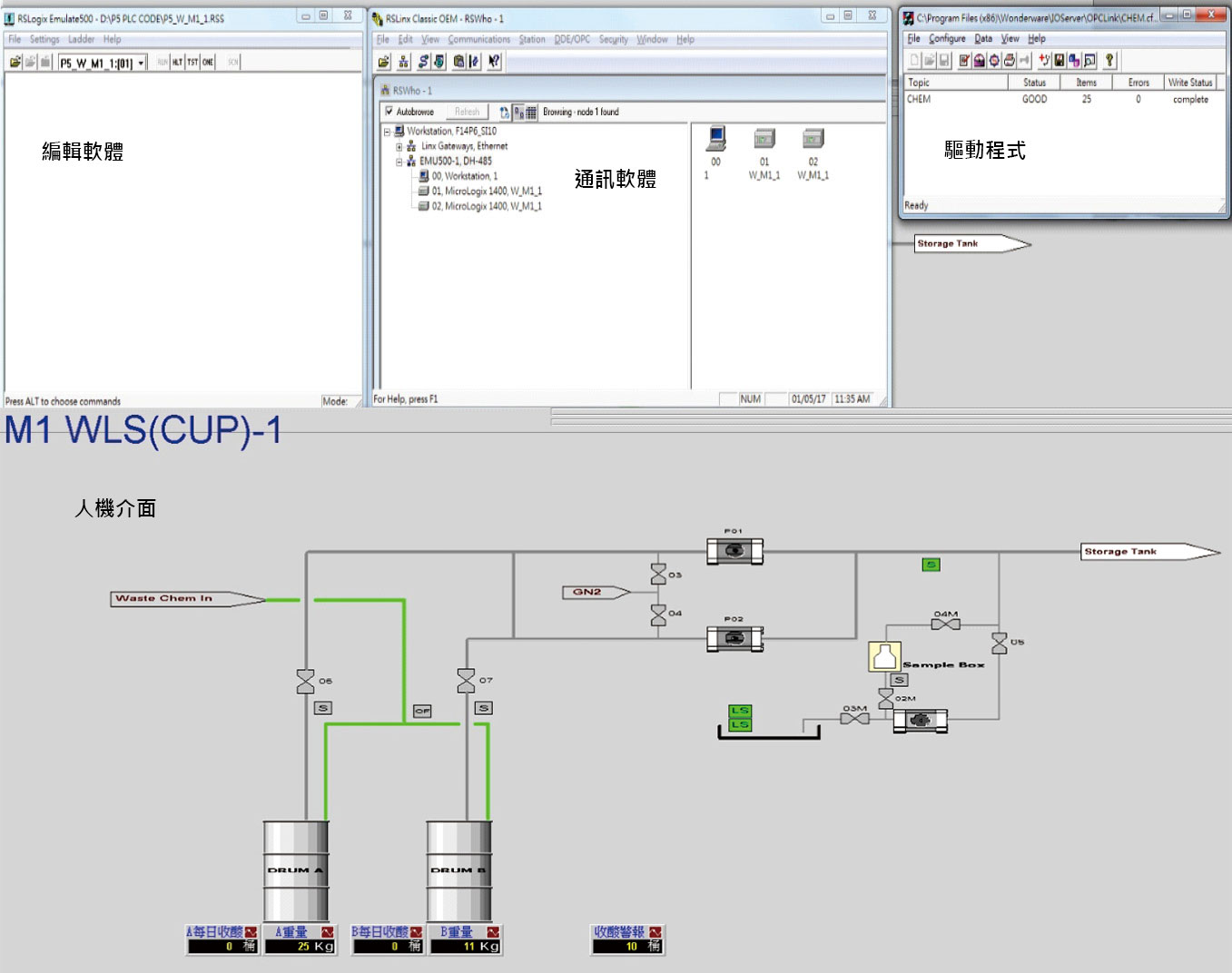

為使程式上線前確保程式正確性,如 圖8模擬架構圖,程式離線式不斷電技術(Off Line)模擬系統可依照系統邏輯功能需求,並透過硬體實機建立連結和SCADA (Supervisory Control and Data Acquisition)圖控軟體及通訊建立作為模擬設備介面,將對於程式邏輯、輸入輸出點位編輯,並於模擬系統進行驗證測試,可讓工程師自行動手訓練程式撰寫能力,兼具教學功能。

圖8、模擬架構圖

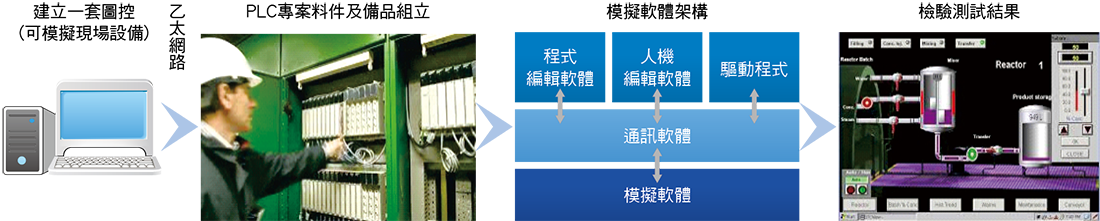

圖9所示,在Off Line圖控模擬系統中,透過模擬架構將電腦設備安裝人機圖控程式,且人員需於圖控軟體定義輸入輸出訊號,並搭配模擬軟體建立軟硬體模擬環境,以符合實際程式運作結果。所以程式邏輯可預先透過此架構套用設定進行上線前的測試,如此可更迅速掌握程式邏輯,亦可排除上線後的異常狀況,進而達到系統之穩定度展現。

圖9、Off Line 圖控模擬系統

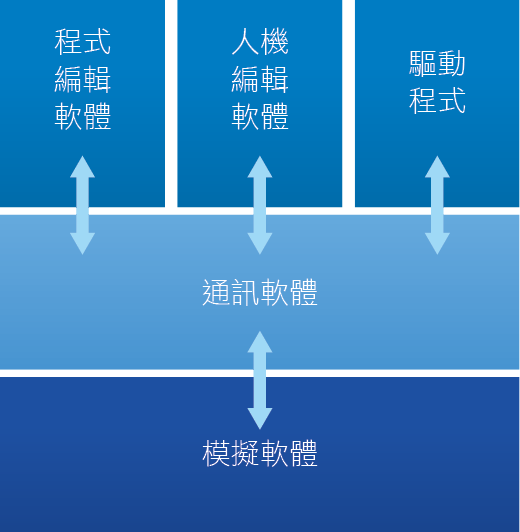

圖10通訊架構,為模擬軟體設定和硬體及圖控的通訊介面層疊圖,此模擬系統透過通訊軟體與編輯程式和人機圖控做連結,只需在通訊軟體上做設定即可與模擬軟體端進行輸入輸出訊號做測試。

圖10、通訊架構

圖11為Off Line系統操作依照模擬系統架構與軟硬體進行連線測試,主要是由編輯程式將程式透過通訊程式與輸入輸出訊號及人機介面進行設定連結,在驅動程式部分是圖控與模擬軟體連結之橋樑,相關軟硬體通訊設定完成即可測試程式邏輯動作是否符合需求。

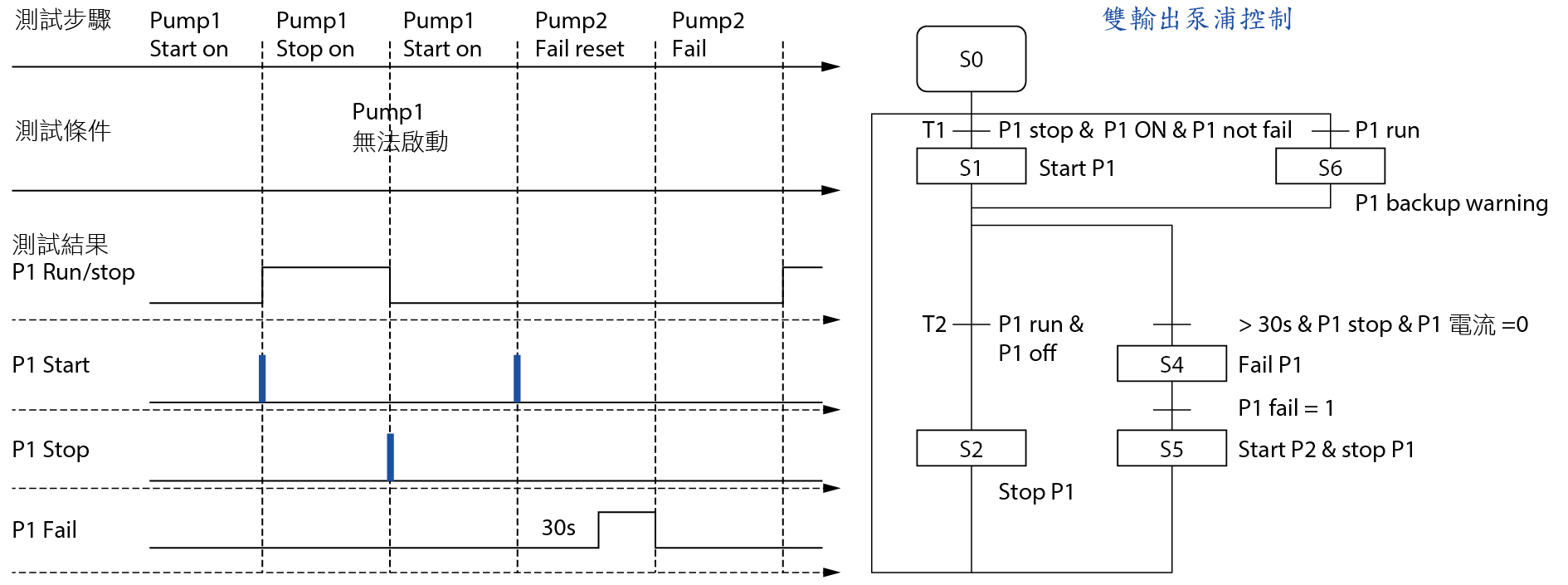

圖11、Off Line 系統操作測試

所以各系統需具備之標準文件,包含儀表管線圖、控制邏輯或系統動作流程、控制電路圖及元件動作特性,透過模擬系統組立及測試程式編寫,將可進行系統模擬測試, 圖12所示為動作測試時序圖(雙輸出泵浦控制),可模擬出與時序圖相符合之邏輯動作,增加程式上線的可靠性。

圖12、動作測試時序圖(雙輸出泵浦控制)

結論

在廠務系統的控制程式是由系統廠商負責維護,卻往往因人員異動,造成資料交接不完全、人員維護困難;又因資料格式不一致,使後來的工程師無法順利掌握程式。透過本文制定的控制程式開發流程,並參與制定邏輯文件和程式模組化及建置模擬上線前測試,不但可防止廠商不提供支援和轉移其他廠商維護,甚至在未來新建或擴充程式時,將使廠商所提供的程式及資料均標準化;由於程式和流程已制定標準化,其程式交接可變快速且系統維護容易。

另外,模擬系統可提升應用範圍,像是評估硬體的輸入輸出模組的分散配置是否合理,控制器選型是否正確及圖控版本選用都能涵蓋進來,使未來對於程式發展能一條龍服務。所以透過此標準化流程,讓系統管理者都能完整的掌握系統程式,將不再受制於廠商,讓我們更自主的深耕專業。此概念與內容提供給各位先進參考並期盼能拋磚引玉。

參考文獻

- http://zh.wikipedia.org/wiki

- IEC 61131-3. Second Edition (2003), International Electrotechnical Com-mission, IEC Publications.

- R.Lewis (1998), “Programming Indus-trial Control Systems Using IEC 61131-3”, IEE Control Engineering Series.

- F. Bonfatti (1997), “IEC 1131-3 Progra-mming Methodology”, CJ International, France.

- 曹永誠(1999年3月),共通控制程式架構,電機月刊第99期。

- 曹永誠(2002年8月),控制程式發展系統,電機月刊第140期。

- http://ab.rockwellautomation.com

- 陳民凱、張翊祥(2016年10月),TFAC PLC Off-Line模擬系統。

留言(0)