摘要

砷尾氣處理設備量測方法探討

Keywords / Arsenic,Arsine,Implant process,Absorbtion Local Scrubber (LSC),Flue gas monitoring

砷化氫為半導體業製程氣體,具有毒性及致癌性,反應殘氣由機台排出後,進入吸附式尾氣處理設備處理,去除效率則以砷化氫偵測器確認,經過處理的尾氣會再經過中央濕式洗滌塔後由煙囪排出。處理過程中,部分砷化氫轉化為固態砷化物,檢測方法有公告煙道檢測與作業環境監測兩種,本文探討不同檢測方法的適用性。測量結果發現,現有吸附式尾氣處理設備,在長期使用及同時處理2台製程機台尾氣的條件下,出口端可偵測出微量的固態砷化物。因此,若須有效監控尾氣排放含砷物質,除了既有尾氣處理設備的砷化氫監測器外,定期以作業環境監測方法,測量尾氣處理設備及主風管內的固態砷化物,輔助定義尾氣處理設備的使用年限,提升含砷物質的整體處理效能。

前言

南部科學工業園區為台灣高科技產業生產的重鎮,隨著產業的拓展,伴隨而來的空氣污染物也隨之增加,為兼顧產業發展與環境保護的管控,南部科學工業園區於環境影響評估計畫上,承諾每三年進行全園區的健康風險評估。

2016年南部科學園區以各廠家的空污許可證核定的排放量,進行全園區的健康風險初步估算,發現砷化物的致癌性風險已略高過百萬分之一(10-6),故針對砷化來源與排放量的探討與求證,為本研究之動機與目的。

離子植入製程使用砷化氫(AsH3),在高溫下容易裂解,與空氣接觸產生氧化反應(氧化砷, As2O3)(如反應式A與反應式B),固態砷化物 (氧化砷, As2O3)為IARC(國際癌症研究中心,International Agency for Research on Cancer)評定為一級致癌性的化學品。

2AsH3→3H2+2As (A)

2AsH3+3O2→As2O3+3H2O (B)

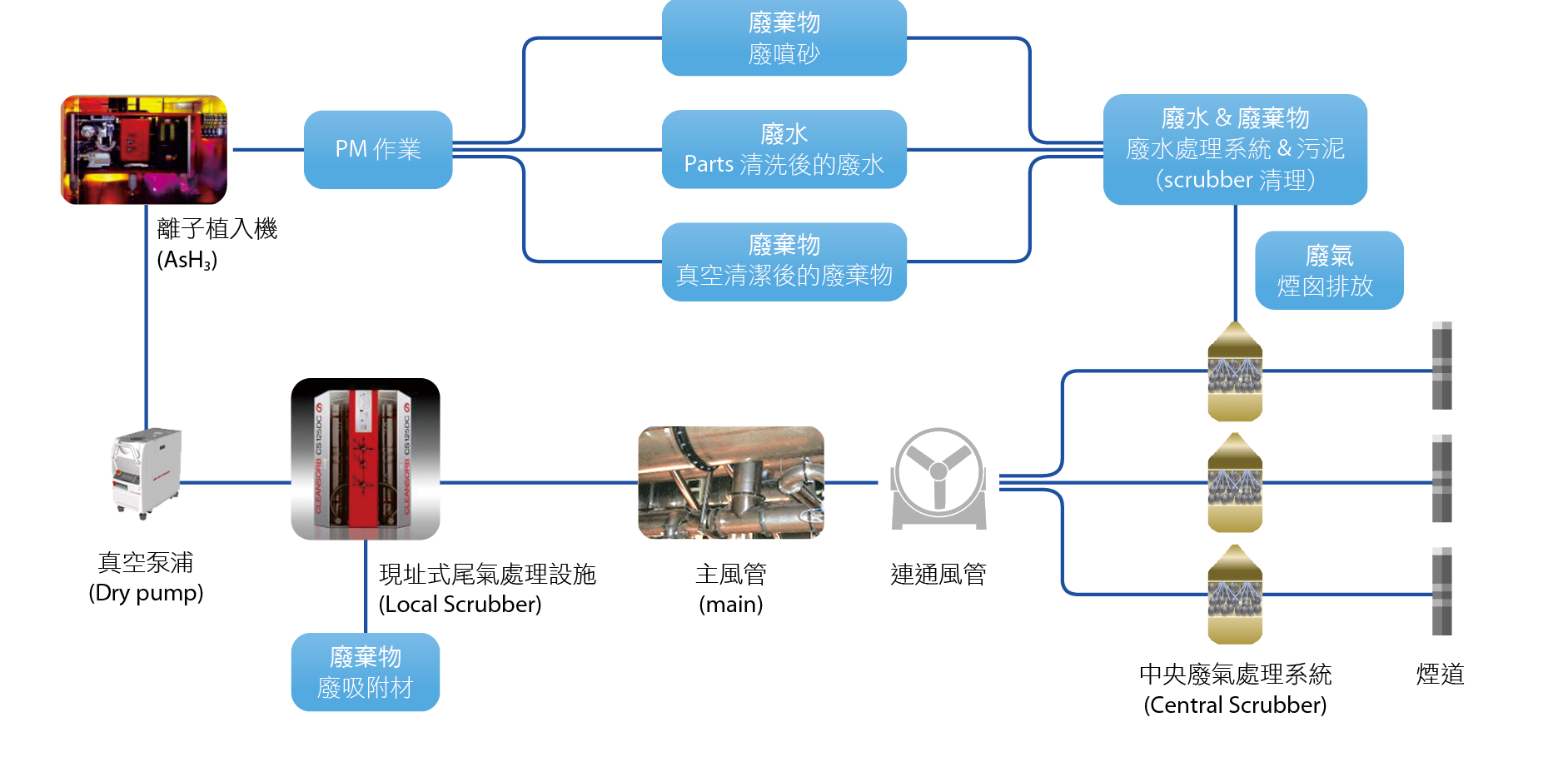

綜觀砷化氫於離子植入製程反應成固態砷化物的分佈共分為廢氣、廢水、廢棄物三類,其一、製程過程中或機台維修保養時,須將腔體內殘留的氣體導引出去的廢氣;其二、因維修保養,利用去離子水清潔零組件時所產生少量廢水;其三、用於機台內穩定離子電子束的石墨、吸附式尾氣處理設備內的飽和吸附材、機台零件利用噴砂技術進行維新處理後的廢噴砂、微量含砷廢水經過混凝沉降後所產生的廢污泥製程廢棄物(如 圖1)。

圖1、半導體砷化物的流向

大部分的含砷化物皆流布於廢棄物中,其製程廢棄物皆由廢棄物資源管理單位委由合格廢棄物清運與處理廠商進行管控與處理,且處理的方式受嚴謹的法規約束;在廢水的部分,檢測的頻率為每季檢測一次,且取樣的彈性相對好,如有異常排放,也易於從上游回溯找出異常排放點;反之,在廢氣的部分,若依據環保署公告煙道砷檢測,採樣時間長,採樣點較無彈性且單價高,受限許可申請或煙道定期檢測的時效性,往往只能被動等檢測結果,要往上游回溯或複驗確認,需花大量的時間與經費,又與製程尾氣處理設施以氣態砷驗證效率不同,為未雨綢繆,本次研究主要著重在選定及早預測煙道固態砷化物的排放源方法,並依結果進行改善,以降低固態砷化物的排放量。

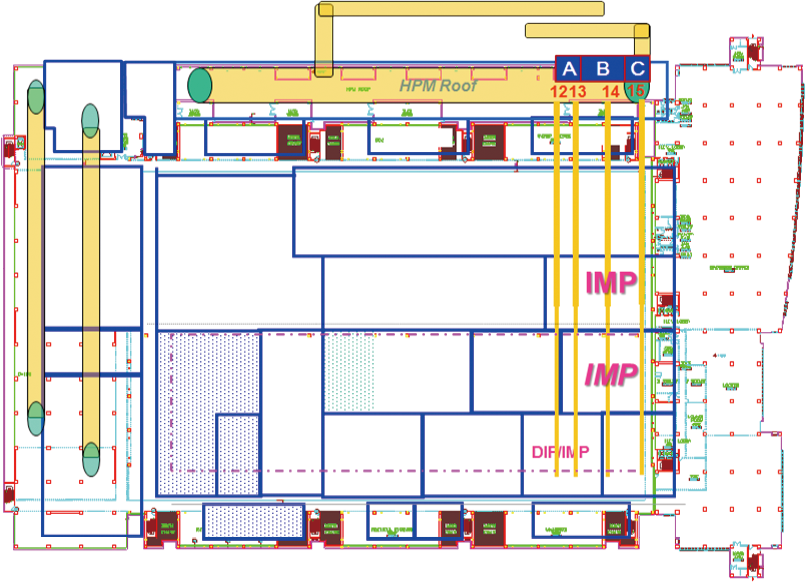

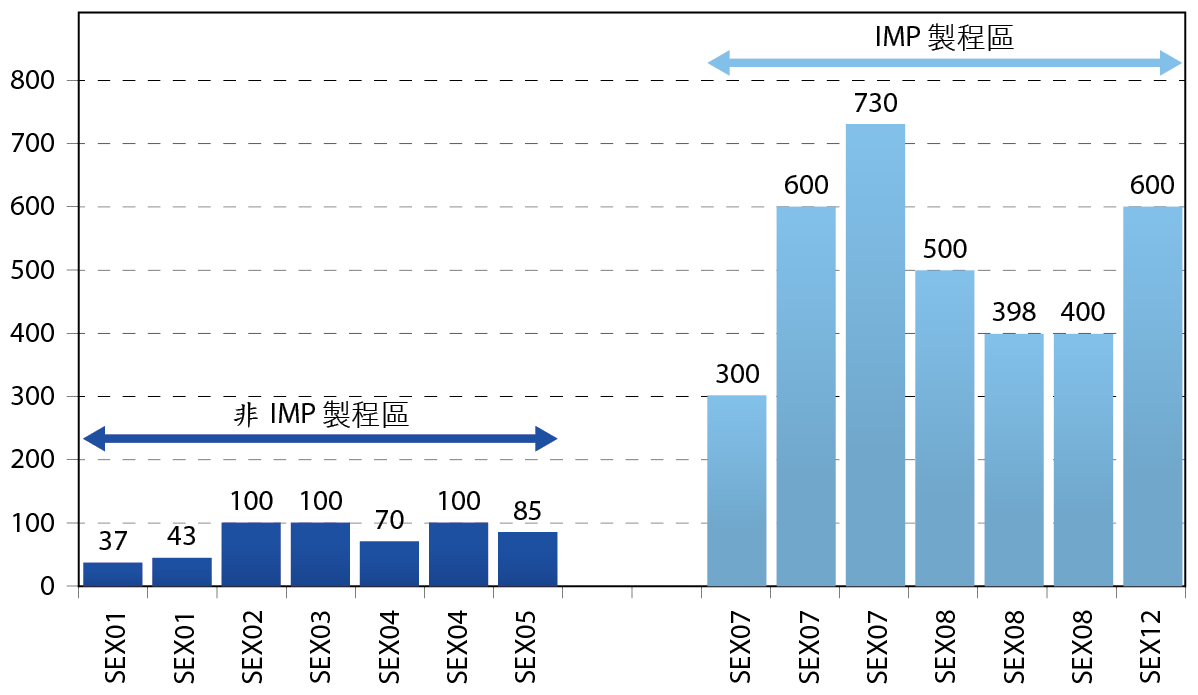

一般而言,以氣體監測器連續監測氣態砷化氫, 監控吸附型尾氣處理設施的處理效能,偵測下限約為30ppb,六廠從2010年至2016年,砷化氫(AsH3)尾氣監控均正常。但每年例行性煙道檢測時,仍檢出檢出微量固態砷化物,而非氣態污染物,高排放的煙道為廠區防制設備編號A、B、C,再與製程區的主風管(Main)及機台配置圖進行比對,固態砷化物的來源確實為離子植入製程。(如 圖2、圖3所示)

圖2、廠區SEX防制設備與現場製程區配置圖

圖3、廠區歷年(2010-2016年)煙道砷的檢測結果

因此砷化氫進入吸附桶後,確實反應成固態砷化物。因此由連續性氣態砷化氫偵測結果,判定吸附桶飽和及更新,值得探討恰當性。

文獻探討

擴散離子植入是用來控制半導體中雜質量的關鍵程序,最常使用的製程氣體為砷化氫(AsH3)、磷化氫(PH3)等[1],其中砷化氫對人體的危害較大[2],屬急毒性且致癌。為有效去除毒性氣體,及提高中央廢氣處理設備的效能,半導體業常選用吸附式的尾氣處理設備做為前處理設備,參考Clean system 技術手冊[3],針對去除原理與反應的機轉,明確指出製程端排出的殘餘有毒氣體,進入吸附桶後,會被吸附至化學介質上,利用氣體與介質的化學特性進行交互反應。毒性氣體與介質完成反應後,形成非揮發的固體物質,而這些非揮發性固體物質會被捕獲在吸收材料的孔洞內。

化學機轉說明如下:

首先磷化氫或砷化氫會先與金屬氧化層(metal oxide, MO)進行轉化,反應機制如下反應式C與D:

2AsH3+3MO→M3As2+3H2O (C)

2PH3+3MO→M3P2+3H2O (D)

經反應後的金屬砷化物或磷化物副產物,再與氧氣產生反應,如下反應式E與F:

M3As2+3O2→3MO+As2O3 (E)

M3P2+4O2→M3(PO4)2 (F)

氣體由機台排出至尾氣處理設備的吸附桶內,內部吸附材料會被消耗。毒性氣體捕獲至化學吸附床之該區域稱為Mass transfer zone,簡稱MTZ。MTZ的大小,是由化學吸附材料的效率及氣體通過吸附床的總氣體量決定,且與化學傳遞和反應速率直接相關。

而化學吸附材料在與氣體反應時被消耗,故MTZ的位置隨時間在吸附床內改變。(如 圖4所示)

圖4、吸附桶於毒性氣體進入後,MTZ, Mass transfer zone 變化

為避免吸附材料因吸收氣體過量至飽和破出,吸附桶設有偵測毒性氣體的取樣口與偵測器安裝點,該取樣口的位置延伸到吸附材總深度90-95%的區域,目的是在偵測到飽和破出時,吸附桶仍有5-10%的吸附能力,以便人員進行吸附桶的檢修確認與更換。

另J. Amo等人指出[4],離子植入的製程排入至尾氣處理設施的氣體量與流速是不盡相同的,故針對偵測毒性氣體的方式,建議採連續型的方式確認。

過去吸附型尾氣處理設施多探討砷化氫(AsH3)去除,無針對固態砷化物(氧化砷,As2O3)進行探討,且固態砷化物(氧化砷,As2O3)對人體的健康危害高,攝入無機固態砷化物可能使罹患皮膚癌、肝癌、膀胱癌和肺癌的風險增加。美國衛生及社會福利部(Department of Health and Human Services, DHHS)和美國環境保護署(U.S. EPA)已證實無機砷是已知的人類致癌物[5]。

南科管理局考量砷化物的健康與危害特性,故以固態砷化物作為管控標準,有鑑於此,如何及早確認固態砷化物的排放濃度與量(如 圖5)值得去探討。

圖5、砷化氫廢氣處理流程

計畫方法

綜觀文獻探討與廠區歷年煙道檢測結果來看,砷化氫進入吸附型尾氣處理設備後,經歷一段時間後,固態砷化物確實會排出至煙道中,因此要如何找經濟有效的驗證方式及成為本次技術開發的重要目標。

因此展開現有固態砷化物與氣體砷化氫的檢測方法比較,煙道檢測方式,驗證上游主管之固態砷化物濃度,也相對耗時且成本高,如有測值,更不易往上游追溯。有鑒於此,為快速掌握固態砷化物的排放,檢視目前各類檢測方式,用於確定勞工作業環境暴露濃度的作業環境監測,其量測的標的物也為固態砷化物,其採樣的介質,也與環保署公告方式相同,偵測下限有與環保署公告的下限接近。採樣泵浦較小,量測彈性也佳,事前與設備及廠務同仁,確認製程排氣與尾氣設備狀態,即可執行量測。(比較結果如 表1)

|

檢測內容 |

外接直讀儀器(TLD-1) |

尾氣處理監控設備 |

勞動部作業環境監測方法 |

環保署公告煙道檢測方法 |

|---|---|---|---|---|

|

分析方法 |

砷化氫(氣態) |

砷化氫(氣態) |

固態砷化物 |

固態砷化物 |

|

採樣介質分析 |

XP紙帶 |

NA |

鐵氟龍濾紙 |

鐵氟龍濾紙 |

|

分析儀器/原理 |

比色分析(Colorimetric) |

電化學分析(Electrochemical)) |

ICP-MS |

AA |

|

採樣流速 |

350 cc/min |

抽取時間5分鐘(每次100秒) |

2L/min |

依煙囪風量等流速 |

|

取樣時間 |

15秒 |

30分鐘取樣一次 |

連續收集12小時 |

連續收集2小時 |

|

偵測下限 |

10 ppb (=10µg/kg) |

30 ppb (=30µg/kg) |

0.05 µg/m3 |

0.042 µg/m3 |

|

實驗分析時間 |

及時讀值 |

及時讀值 |

2週實驗室分析 |

2週實驗室分析 |

|

一天可採樣點數 |

及時讀值 |

及時讀值 |

所有尾氣處理設施&煙道 |

單根煙道 |

|

單點採樣費用 |

|

NT 13,734 |

NT 2,000 |

NT 45,000 |

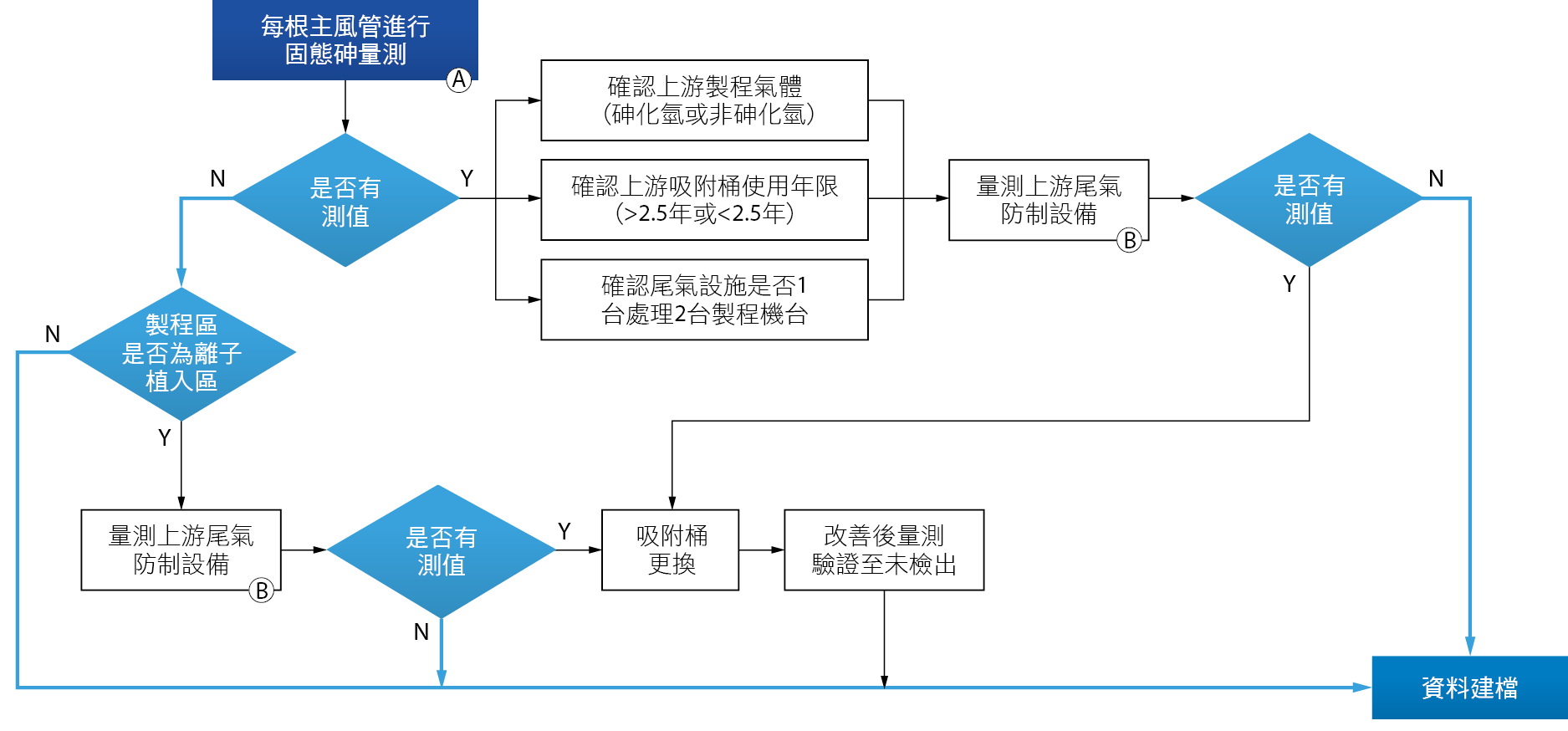

基於作業環境測定量測方法較具彈性等優點,選定作為本研究驗證固態砷化物的量測方式。研究的量測與驗證流程與採樣點說明如 圖6。

圖6、量測方法及位置規劃流程圖

A.主風管量測

廠區共計有14根主風管(Main),每根都需要量測,如量測到固態砷化物,即追溯上游來源。由於主風管的風量較大,採樣時務必將採樣管氣流可吸進的孔洞,以增加捕集率。

B.尾氣處理設施量測

離子植入機台所使用的製程氣體,不僅只有砷化氫(AsH3),尚有三氟化硼(BF3)、磷化氫(PH3)及三氯化銦(InCl3)、四氟化鍺(GeF4)等,故量測前,必須先與設備與廠務同仁協商並收集機台製程氣體使用的狀況(recipe),另註記尾氣處理設施的配置及吸附桶的使用年限。

經收集比對後,吸附桶以原廠建議使用年限2.5年進行檢測切分,尾氣設施也以是否處理兩台製程機台進行檢測切分。

結果與分析

六廠FAB區共有14根主風管,為回溯固態砷化物的來源,進行固態砷化物的檢測,從檢測結果發現 表2,驗出固態砷化物的主風管,來源皆為離子植入區。

針對主管風管檢測結果,往上游盤點廠區製程氣體與尾氣設施吸附桶配置與年限,並利用作業環境監測方式,進行採樣分析。檢測同時,以外接直讀儀器(TLD-1)與尾氣設施的砷化氫監測器,同步確認砷化氫排入之狀況。

|

製程區域 |

主風管根次編號 |

對應的中央防制設備編號 |

固態砷化物 |

|---|---|---|---|

|

薄膜區 |

# 01 |

SEX-01 |

ND |

|

薄膜區 |

# 02 |

SEX-01 |

ND |

|

薄膜區 |

# 03 |

SEX-01 |

ND |

|

薄膜區 |

# 04 |

SEX-01 |

ND |

|

薄膜區/蝕刻區 |

# 05 |

SEX-02 |

ND |

|

蝕刻區 |

# 06 |

SEX-02 |

ND |

|

蝕刻區 |

# 07 |

SEX-03 |

ND |

|

蝕刻區 |

# 08 |

SEX-04 |

ND |

|

蝕刻區 |

# 09 |

SEX-04 |

ND |

|

蝕刻區 |

# 10 |

SEX-05 |

ND |

|

離子植入區/蝕刻區 |

# 11 |

SEX-06 |

0.08 µg/m3 |

|

離子植入區 |

# 12 |

SEX-07 |

0.3 µg/m3 |

|

離子植入區 |

# 13 |

SEX-12 |

0.07 µg/m3 |

|

離子植入區 |

# 14 |

SEX-08 |

0.07 µg/m3 |

|

* ND<0.05 µg/m3 |

|||

吸附桶效能驗證

挑選8台尾氣處理設施進行實驗與對照組驗證比對,設定條件說明如下:

- 實驗組#1、#2:製程氣體砷化氫(AsH3),吸附桶使用年限大於2.5年。

- 對照組#1:製程氣體砷化氫(AsH3),吸附桶使用年限小於2.5年。

- 對照組#2:製程氣體非砷化氫(AsH3),吸附桶使用年限大於2.5年。

驗證時,為確認砷化氫排入尾氣設施,以外接直讀儀器先於尾氣設施的入口處量測確認。在尾氣設施的出口濃度結果顯示如 表3,砷化氫尾氣處理監控設備,無論吸附桶使用年限是否超過原廠建議使用年限,皆無砷化氫測值。該砷化氫濃度監控設備為連續監控型式,也同步回顧過往監控紀錄,也無測值。

|

實驗編號 |

實驗組#1 |

實驗組#2 |

對照組#1 |

對照組#2 |

|---|---|---|---|---|

|

製程氣體 |

砷化氫 |

砷化氫 |

砷化氫 |

非砷化氫 |

|

吸附桶使用年限 |

4.5年 |

4年 |

2年 |

4年 |

|

入口砷化氫濃度(TLD-1) |

>50 ppb |

>50 ppb |

>50 ppb |

0 ppb |

|

出口砷化氫濃度(TLD-1) |

0 ppb |

0 ppb |

0 ppb |

0 ppb |

|

出口砷化氫濃度(既有尾氣處理監控設備) |

0 ppb |

0 ppb |

0 ppb |

0 ppb |

|

出口固態砷化物濃度(改善前) |

0.52 µg/m3 |

0.1 µg/m3 |

ND |

ND |

|

出口固態砷化物濃度(改善前_複驗) |

0.6 µg/m3 |

0.12 µg/m3 |

ND |

ND |

|

出口固態砷化物濃度(更換吸附桶後) |

ND |

ND |

- |

- |

|

* ND<0.05 µg/m3 * -為改善前無檢出,故改善後無再量測 |

||||

固態砷化物量測驗證的部分,發現吸附桶使用年限大於原廠建議使用年限2.5年,則檢出微量固態砷化物,為排除實驗分析的干擾或誤差,則進行重新複驗,複驗結果相同。被檢出的吸附桶進行更換後,重新量測驗證,固態砷化物的濃度則未被檢出。

由此可知,砷化氫進入到新的吸附桶內,是有良好的去除能力,經與吸附介質進行化學反應後所產生固態砷化物並不會立即排出,但使用到一定的年限,會有微量濃度的釋出。

單台尾氣設施處理2台製程機台效能驗證

此挑選4台尾氣處理設施進行實驗與對照組驗證比對,設定條件說明如下:

- 實驗組#1、#2:製程氣體砷化氫(AsH3),單台尾氣設施處理2台製程機台。

- 對照組#1:製程氣體非砷化氫(AsH3),單台尾氣設施處理2台製程機台。

同上實驗,為確認砷化氫排入尾氣設施,以外接直讀儀器先於尾氣設施的入口處量測確認。在尾氣設施的出口濃度結果顯示如 表4,砷化氫尾氣處理監控設備無論機台與尾氣設施配比多寡,皆無砷化氫測值。

|

實驗編號 |

實驗組#1 |

實驗組#2 |

對照組#1 |

|---|---|---|---|

|

製程氣體 |

砷化氫 |

砷化氫 |

非砷化氫 |

|

吸附桶使用年限 |

3.5 |

3.3 |

3.5 |

|

單台尾氣設施是否為處理2台製程機台 |

是 |

是 |

是 |

|

入口砷化氫濃度(TLD-1) |

>50 ppb |

>50 ppb |

0 ppb |

|

出口砷化氫濃度(TLD-1) |

0 ppb |

0 ppb |

0 ppb |

|

出口砷化氫濃度(既有尾氣監控設備) |

0 ppb |

0 ppb |

0 ppb |

|

出口固態砷化物濃度(改善前#1) |

0.3 µg/m3 |

0.19 µg/m3 |

ND |

|

出口固態砷化物濃度(改善前_複驗) |

0.4 µg/m3 |

0.25 µg/m3 |

ND |

|

出口固態砷化物濃度(更換吸附桶後) |

ND |

ND |

- |

|

* ND<0.05 µg/m3 * -為改善前無檢出,故改善後無再量測 |

|||

固態砷化物量測驗證的部分,發現單台吸附式尾氣處理設備處理2台製程機台時,則檢出微量固態砷化物,為排除實驗分析的干擾或誤差,則進行重新複驗,複驗結果相同。被檢出的吸附桶進行更換後,重新量測驗證,固態砷化物的濃度則未被檢出。

由實驗結果得知,砷化氫的去除效率於單台吸附式尾氣處理設備有足夠的能力處理兩台製程機台,氣體進入吸附介質的總氣體量增加,仍可能造成微量固態砷化物釋出。

廠區的製程隨時變化,從現有的資料發現,吸附式尾氣處理設備是有足夠的能力去除砷化氫(AsH3),但製程高度使用砷化氫,氣體進入吸附桶的總量較高的狀況下,吸附桶使用超過廠商建議年限,後端則會測得微量固態砷化物(As2O3)。為能兼顧製程上的差異與變化,可每年利用量測彈性高且成本低的作業環境監測方法確認尾氣固態砷化物排出濃度,及早找出效率不佳的吸附桶進行汰換。

後續依驗證結果,將年限高的吸附桶進行汰換後,重新量測離子植入區的主風管,固態砷化物排放濃度確實下降如 表5。同期針對離子植入製程區煙道,以環保署公告量測方法進行改善驗證,固態砷化物濃度也確實大幅下降如 表6。

|

製程區域 |

主風管根次編號 |

對應的中央防制設備編號 |

改善前 |

改善後 |

|---|---|---|---|---|

|

離子植入區/蝕刻區 |

# 11 |

SEX-06 |

0.07µg/m3 |

ND |

|

離子植入區 |

# 12 |

SEX-07 |

0.07µg/m3 |

ND |

|

離子植入區 |

# 13 |

SEX-12 |

0.3µg/m3 |

ND |

|

離子植入區 |

# 14 |

SEX-08 |

0.08µg/m3 |

ND |

|

* ND<0.05 µg/m3 |

||||

|

項目 |

改善前 (2015年) |

改善後(2016年) |

改善後(2017年) |

|---|---|---|---|

|

SEX-07 煙道固態砷化物濃度 |

0.6 µg/m3 |

ND |

ND |

|

* ND<0.12 µg/m3 * 2016年開始,檢測公司於環檢所認證的偵測下限為0.12 µg/m3 |

|||

結論

固態砷化物(As2O3)與砷化氫(AsH3)的於吸附桶內的MTZ轉換比例,仍與上游端機台製程氣體排放量與種類有關,從過往煙道檢測與吸附式尾氣處理設施的砷化氫監控結果發現,吸附式尾氣處理設備有足夠的能力處理氣體砷化氫(AsH3),但經過一段時間的吸附飽和後,會有固態砷化物(As2O3)的釋出。而藉由作業環境測定的固態砷化物(As2O3)檢測方式,可以提供更快速、低成本的檢測結果,並藉由可彈性量測主風管(Main dust)的方式,每年定期執行,並向上游檢測,找出處理效率不佳的尾氣處理設施,而不受限於過去只能檢測煙囪的方法。

然而本次研究驗證,仍受限製程的變化而產生不確定因素,希望藉由每年定期量測方式建立更多的製程氣體使用與吸附桶使用年限資料庫,未來期望可找出吸附桶最佳的使用條件與期限。

此外,離子植入製程氣體除砷化氫,尚有其他危害性氣體,下一階段將針對不同的製程氣體,找出合適的吸附桶效率驗證方式,降低危害性物質排放至大氣造成外在環境衝擊。

參考文獻

- 邱裕閔,半導體產業的砷氣危害與防制,經濟部產基會。

- 羅錦泉,職業性砷中毒認定參考指引,勞動部職業安全衛生署,台北,2016。

- Michael Hayes and Mark Holst, Ion Im-planter Vacuum Pump Exhaust Treat-ment with Dry Chemical Scrubbing, EcoSys Corporation, being presented at IIT Conference 1999.

- J. Amo et al., “Characterization of Hazardous Gases Released DuringIon Implantation Processes”, being pre-sented at IIT Conference 1998.

- Agency for Toxic Substances and Disease Registry (ATSDR). 2007. Toxicological Profile for Arsenic (Update). Atlanta, GA: U.S. Department of Health and Human Services, Public Health Service.

留言(0)