摘要

新世代的鉛酸蓄電池

雖然近年來鉛酸蓄電池的技術持續不斷進步,但備用電源、主電力系統、載具動力源等產業需求亦同步提升,增加鉛酸蓄電池的性能刻不容緩;又因環保意識抬頭,故發展環境友善和資源節約型的電池,同時提升其容量、高率放電、使用壽命等性能,是現今業界正努力克服的課題。本文主要介紹以全新PPC製程生產的鉛酸電池,內容結合全新的碳材料配方與工藝設計,並以自動化方式提升產品穩定性及良率,以善盡節能減碳、環境友善的企業社會責任。

前言

電化學能源現今早已成為生活不可或缺的能源供應技術,如一次電池、二次電池、燃料電池等,由 表1之電池簡介可清楚其差異,目前市售二次電池分為三大部分,分別為(1)鉛酸電池、(2)鋰電池及(3)鎳氫、液流、海水電池等其他電池。然而這些電化學能源供應技術中,鉛酸蓄電池是最為普遍的蓄電池能源,相較於其他種類電池,鉛酸蓄電池具有成本效益、完整回收系統、安全穩定等競爭優勢。西元1860年,法國物理學家普蘭特(Gaston Planté)發明世界上第一個鉛酸蓄電池,亦是第一種可充放電的電力能源[1];鉛酸蓄電池經過150年以上的發展,已廣泛應用於不斷電系統、儲能電網、電信用電池、車輛啟動電池、動力電池等應用端。

|

電池名稱 |

電池簡介 |

常見電池種類 |

|---|---|---|

|

一次電池 |

又稱原電池,從電池單向化學反應中產生電能,導致電池化學成分永久和不可逆的改變 |

碳鋅電池、鹼錳電池、水銀電池 |

|

二次電池 |

又稱蓄電池,可在應用中放電,也可由充電器充電 |

鉛蓄電池、鎳氫電池、鎳鎘電池、鋰電池 |

|

燃料電池 |

主要透過氧或其他氧化劑進行氧化還原反應,把燃料中的化學能轉換成電能的發電裝置 |

氫燃料電池 |

由於市場對鉛酸蓄電池的需求仍不斷增加,為了應用於更廣泛的領域,目前鉛酸蓄電池所面臨的挑戰及可能的對策如 表2所示。

|

元件特性 |

面臨問題 |

對應策略 |

|---|---|---|

|

格子體耐蝕性 |

電池壽命不佳 |

更改合金材料,提升抗腐蝕 |

|

鉛橋連結端導電性 |

高率放電溫度過高 |

改變導電部結構設計,降低發熱溫度 |

|

儲電容量 |

需滿足高能量輸出 |

改變格子體製造方式增加極板片數 |

|

活化物質利用率不佳 |

增加極板表面積與孔隙度 |

|

|

極板充電接收性 |

充電時間過長造成能耗 |

添加導電性碳材料 |

此外,政府為加速產業轉型,擬定生物醫藥、綠能科技、智慧機械、國防航太以及亞洲矽谷等五大創新計畫;其中綠能科技即是為達到「非核家園」,以避免發生如美國三哩島、前蘇聯車諾比、日本福島等地的核災事故。綠能科技包括產能、儲能與節能,對於儲能方面,電池即是重要的儲能系統元件;因應市場電力儲存的要求日趨提高,加上環保意識高漲,巴黎聯合國氣候峰會通過的氣候協議,其首要目標即控制溫室氣體的排放,均顯示節能減碳的重要。對於電池生產製造商而言,發展具有高性能與綠色製程的電池已是刻不容緩的課題。

鉛酸蓄電池簡介

蓄電池區分開放式與密閉式型態,就安全性考量,開放式電池放置環境應有適當的通風或排氣措施,以避免氣體累積而產生危險。同時,水份蒸發使電解液低下,會導致電池無法運作,因此需定期注入水或酸溶液維持功能。密閉式則為免維護型電池,在安全面及保養面佔優勢。

密閉式鉛酸蓄電池(Valve-Regulated Lead-Acid,VRLA)的結構如 圖1所示,各部功能分述如下:

圖1、鉛酸蓄電池元件結構圖

陽極板及陰極板

為控制電池性能的最關鍵元件,陽極板及陰極板是由鉛系合金所作成之格子體再加上活化物質所構成。

隔離板

是一種以玻璃纖維所組成之玻璃纖維棉,具有高度之抗氧化性及耐熱性,可防止陽極板與陰極板之間互相導通,同時在電池內具有高度之電解液吸收力及保液能力,以能滿足硫酸根離子之傳導性。

安全塞

在電池因不當的使用或過充電的結果,會導致電池內部壓力不正常的提高,此時安全塞會開啟將過多的氣體釋出電池,使內部壓力回復正常。

電槽及中蓋

主要為ABS或PP塑膠材質,具有足夠之強度及耐酸性,也是為免除電池電解液及氣體之漏出。

端子

為電池與外部系統連接的位置,根據產品差異而有不同形狀。

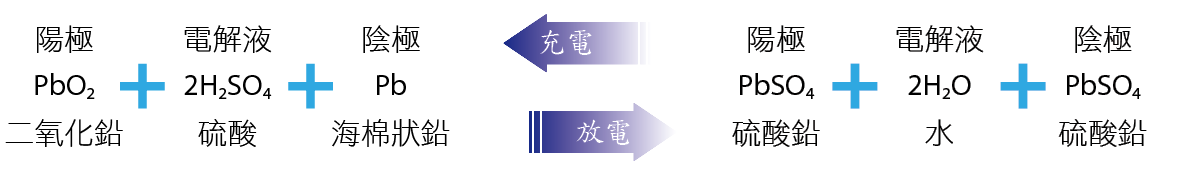

鉛酸蓄電池的充放電化學反應式如 圖2放電時反應由左至右進行,充電時反應由右向左進行。

圖2、鉛酸蓄電池的充放電化學反應式

PPC製程的技術突破

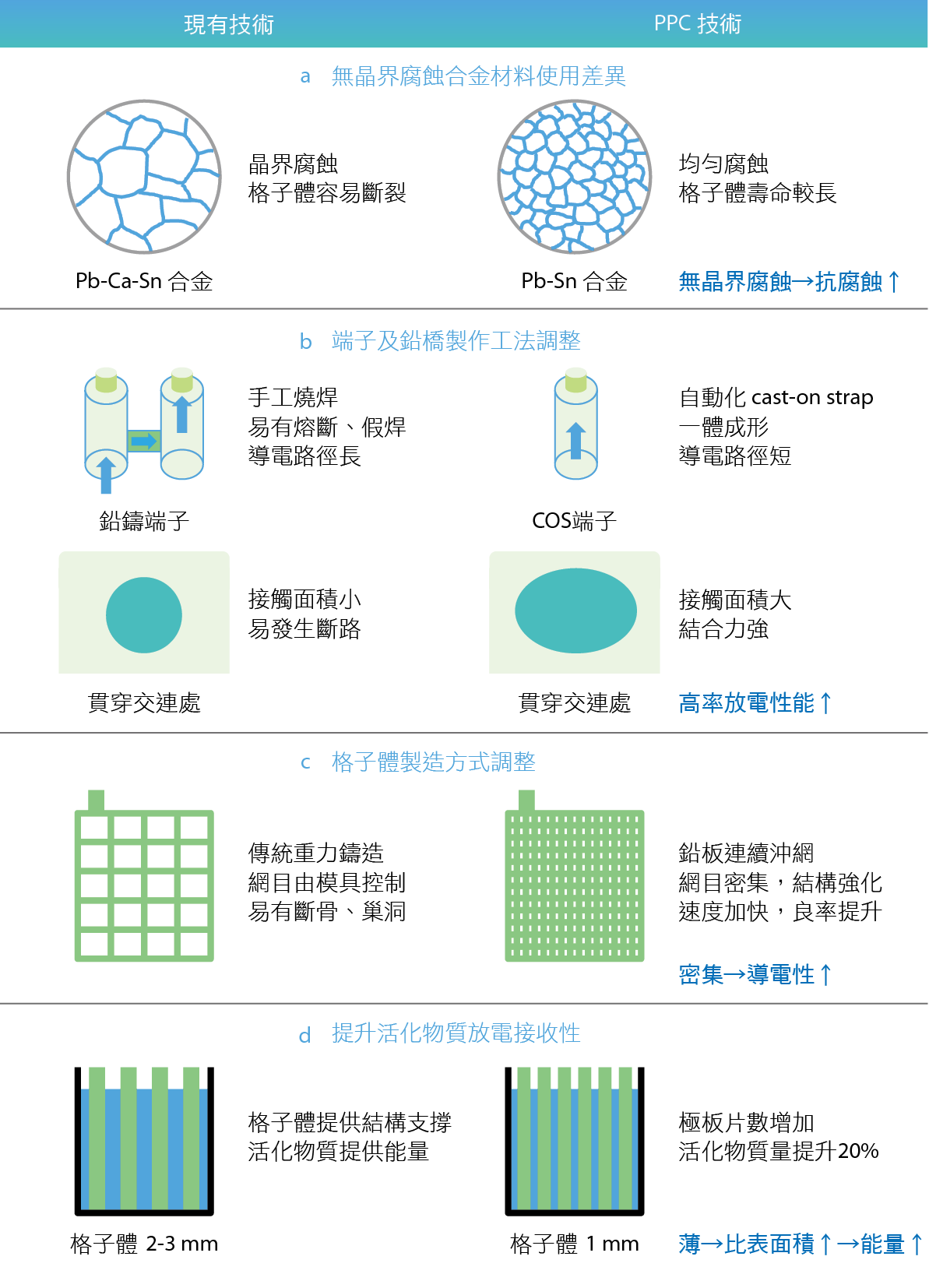

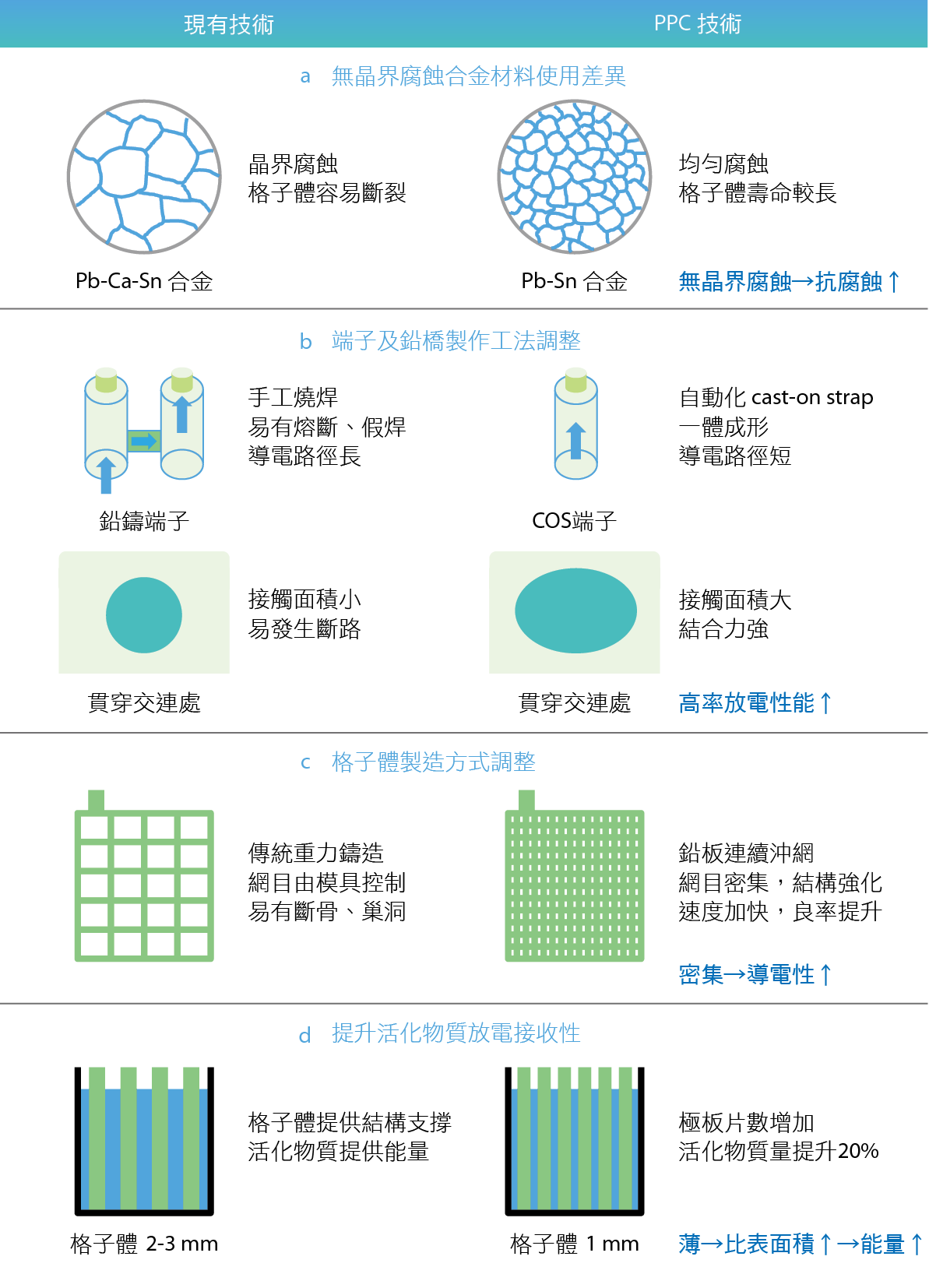

PPC (Pure lead, Punching, Carbon)製程為日立化成能源科技股份有限公司開發的鉛酸電池製程技術。PPC技術中,針對電池內部元件主要做了四點重大突破,分別是 無晶界腐蝕合金材料、端子及鉛橋結構特殊設計、改變格子體製造方式、添加導電碳材料,以材料面的角度切入,提升電池的整體容量及使用壽命如 圖3。針對其主要的設計機制概述如下:

圖3、PPC 技術藉由材料改善提升電池性能

使用無晶界腐蝕合金材料,增加格子體耐蝕性

由於純鉛金屬的質地相當軟,因此市面上鉛酸蓄電池內的格子體多為鉛銻合金(Pb-Sb)或鉛鈣合金(Pb-Ca)兩大系列,以99%的鉛混合加入微量的合金物質,用以增加格子體的強度及電池的效能。合金中的微量元素含量決定了格子體的腐蝕行為及自放電特性,例如添加適量的鈣成分,可以增加機械強度,且因為氫和氧在鉛鈣合金格子體上有較高的析出電位,可降低電池使用時的失水。

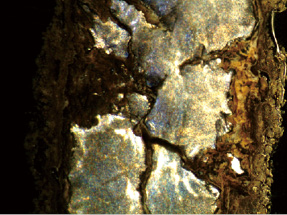

若欲格子體能展現原定的性能,格子體的金屬表面必須產生一層成分為PbO的腐蝕層,使格子體與活化物質之間產生連結,然而若格子體過易於發生腐蝕,將使整體結構弱化,尤其是以較高充電電壓或是較高溫度的使用下,將大幅減低電池的壽命,因此如何調控合金配比,使格子體具有適當的腐蝕速率,成為影響電池壽命的關鍵技術。

由保加利亞科學院電化學與能源研究所的研究顯示,添加少量的錫於純鉛中,能夠大幅增加充電接收性[2]。添加錫的主要效應是能在早期即形成鈍化層,使合金減緩腐蝕速率;此外,研究亦顯示含錫的氧化鉛(PbO)鈍化層的導電性也比純鉛表面的鈍化層來的高[3-4]。

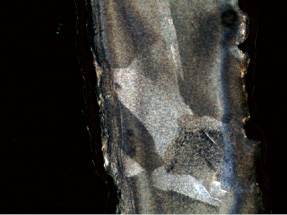

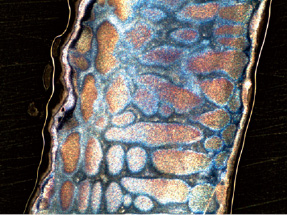

PPC技術為了達到最佳格子體腐蝕能力,使用最佳化鉛錫(Pb-Sn)合金配比,相較於傳統鉛鈣錫合金,晶粒較大,長時間使用後易發生晶界腐蝕而導致失效,鉛錫合金因晶粒較小,且使用後的腐蝕行為為均勻腐蝕,如 圖3(a)所示,因此以材料面的觀點,將能大幅降低格子體的腐蝕速率及程度,整體而言延長電池使用壽命。

端子及鉛橋結構經特殊設計,以增加導電性及降低發熱溫度

電池內六個單槽的彼此連接性,決定了電池的導電結構,尤其是在高率放電的瞬間通電狀態下,電極、極柱之間的導通性決定了內部阻抗, PPC技術為了符合高率放電的瞬間高能量輸出,分別從端子及鉛橋進行結構設計面改善。相較於傳統的焊接端子,常因人工手動焊接方法,導致假焊、包焊的異常發生,一旦電池中發生斷路,整顆電池即無法作動; PPC技術將人工手動作業全部予以機械自動化,不僅可提高生產速度,且可大幅提升良率,同時這個方式的最大特徵在於焊接部與板頭達成一體化,導電路徑縮短,使得整體電池性能得以增加。此外, PPC技術在貫穿交連處增大接觸面積,使彼此連接部變大,導電路徑變多,降低內阻,因而可增加導電性,進而提升電池整體高率容量 圖3(b)。

改變格子體製造方式,以提升極板導電性及活化物質利用率

格子體在電池中具有固定活化物質,以及與活化物質的電流導通的功能,傳統鉛酸蓄電池的格子體鑄造方式分為重力鑄造、拉網、連續鑄造、沖網四種型式。重力鑄造係指將鉛合金融熔後,將湯水注入於模具中,利用重力讓熔融湯水充填入模具溝槽內,並等其冷卻凝固後取出,其優點為製程便宜簡單,可控制度高,對於格子體的設計自由度大;拉網鑄造的方式則是在鉛合金薄板表面刻上刻紋後再拉展延伸形成網目,其優點為生產速度快;連續鑄造的方式則為結合上述兩種方法,將熔融的鉛合金湯水道入旋轉滾筒鑄模內,於滾筒轉動過程中使合金凝固並取出,其優點為生產快速且不會產生格子體廢料耳屑。然而上述三種傳統的鑄造方式,受到模具的限制,且需要保留鉛水流經通道,格子體網目之間無法太過緊密。

PPC技術為了達到格子體輕薄化,採用連續製造鉛板方式,再利用沖網工法將鉛板形成具有高密度的格子體網目,如 圖3(c)所示。連續製造鉛板是指定厚度的鉛合金薄板凝固於旋轉空鐵桶上,再予以收集的方法,其優點為能夠解決傳統重力鑄造可能發生的巢洞、斷骨、毛邊等不良現象,以及成型速度快,其成品的厚度取決於鑄輪間距,可將鉛合金薄板厚度精確控制0.25-1.25mm之間。沖網工法係指把模具依所要成形的形狀做出上下模具,將上下模具打開後置入原材料,再把模具固定在稱為沖床的設備上。沖床提供成形所需的力量,帶動模具做上下合模開模的動作。當合模時能夠使材料成形,開模則讓材料做進出的動作,是利用沖床、模具及原材料所構成的一套系統,相較於傳統重力鑄造產品,PPC技術的格子體網目更小、密度更密,導電性將因此大幅提升,使高率放電條件下能展現更加的性能。同時裁切後廢鉛料亦可再度回收至熔鉛爐,製程中鉛可達100%回收,達到環境友善的目的。此外,如 圖3(d)所示,由於格子體的厚度減低,在同樣的電槽體積下,不僅可容納更多片數的格子體,單片格子體所乘載的活化物質質量亦可提升,大幅提升活化物質利用率,達到電池容量增加的效果。

圖3、PPC 技術藉由材料改善提升電池性能

添加導電碳材料,以增加活化物質充電接收性及孔隙度

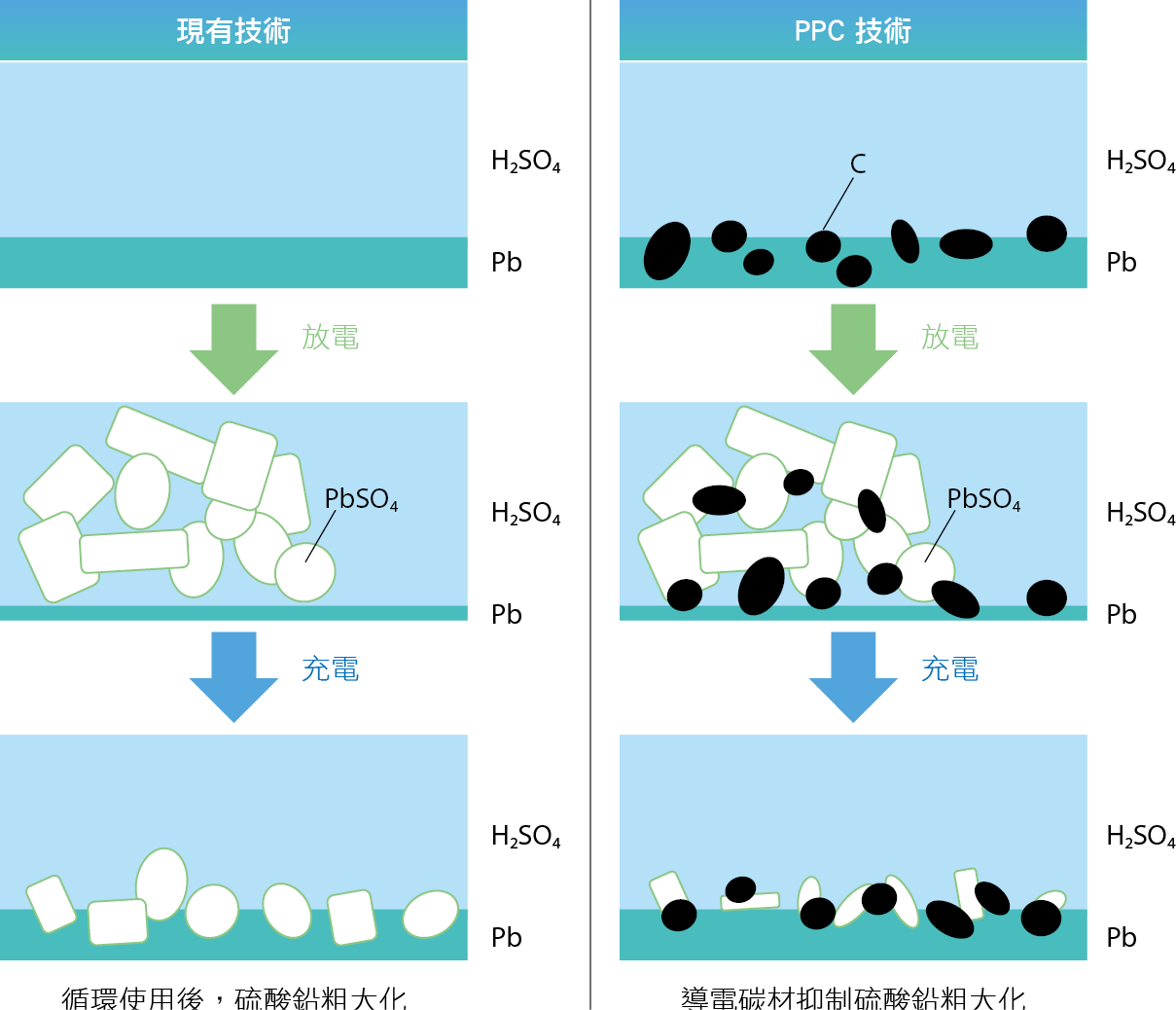

鉛酸蓄電池的工作原理是透過化學能和直流電能相互轉化達到供電效果,電池壽命會隨著氧化還原反應的狀態遞減,電池放電時,正極和負極的活化物質和硫酸反應生成硫酸鉛,使得硫酸濃度持續降低,並造成電池內阻增加,隨著循環次數增加,最終電池內部硫酸鉛濃度過高時,將導致電池失效,如 圖4左。

圖4、PPC 技術抑制硫酸鉛粗大化機制圖

過去研究中,探究鉛酸蓄電池中陰極板的衰退機制發現主要有三個面向[5],第一是陰極硫酸鉛化,第二是陰極鉛粒凝聚,第三是陰極格子體表面鈍化;其中,陰極硫酸鉛化是造成鉛酸蓄電池失效的主要原因。硫酸鉛化係指鉛酸蓄電池於正常充電下,細小結晶的硫酸鉛會快速溶解並轉變回原始金屬鉛的狀態;若硫酸鉛無法轉變回原本金屬鉛狀態時,則會造成容量降低並導致失效。為了克服硫酸鉛化的問題,可以透過添加碳材料於陰極板中來解決[6]。

早期對於添加碳材料於陰極板的影響是認為碳材料為一導電物質,能夠促進極板化成效率與減少殘留硫酸鹽類的影響,並進一步發現能夠提升充電效率[7]。緊接著發現添加高比例的碳材料不僅能夠有上面敘述的效果,也能於模擬混合動力車輛使用狀態下,延長電池的循環壽命[8]。探究其原因係指添加高比例的碳材料於陰極板中,能夠藉由碳材料的導電特性形成一種內部導電網路,提升陰極板的充電接收性,使硫酸鉛結晶物能夠轉變回復成鉛,避免陰極板硫酸鉛化以延長電池的循環使用壽命,因此近年來,大量開始研究碳材料添加於電池極板中的研究,遂形成鉛碳電池一詞。

鉛碳電池為一種新型態的鉛酸蓄電池,傳統鉛酸蓄電池的正極活化物質是氧化鉛(PbO2),負極活化物質是鉛(Pb),當負極中添加高比表面積的導電碳材料(例如活性碳、碳纖維、導電碳黑、石墨烯),將抑制不導電的硫酸鉛晶粒成長,進而提升負極材料導電性;同時碳材料本身具電容特性,在高率充放電的使用條件下,將助於負極板增加充電接收性,進而提升電池性能,如 圖4右。

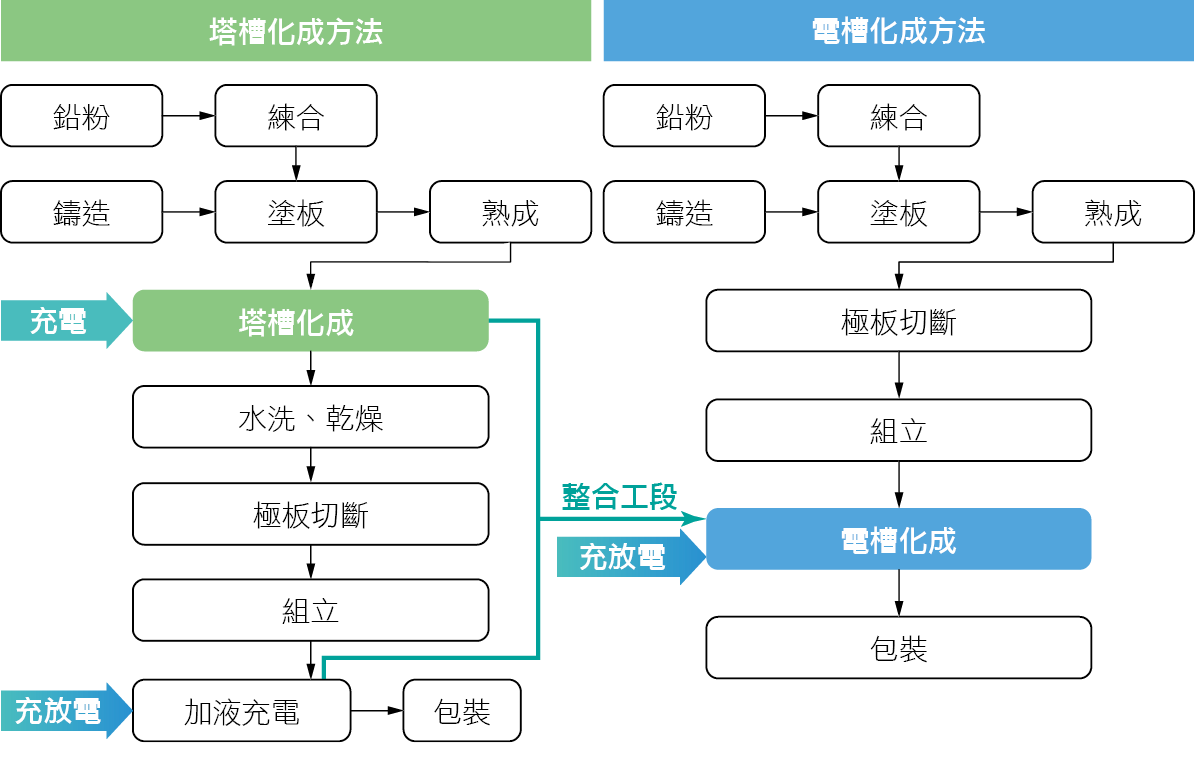

除了對電池內部元件改變外,在節能減碳部分,PPC技術亦針對電池製程的方式進行改變,將傳統式塔槽化成(tank formation)變更為電槽化成(case formation),電槽化成的方法為密閉式系統,將大幅減少環境汙染,其製程流程差異如 圖5所示。

圖5、塔槽與電槽化成之製程流程圖

所謂的化成是將極板浸泡在硫酸溶液中,通入直流電,進行氧化及還原反應,使其分別轉化為陽極板(PbO2)及陰極板(Pb)。傳統的塔槽化成工法中,首先將極板置於桶槽內,浸泡大量硫酸18至40小時,並且提供電流使陰、陽極板轉化,再以清水沖洗殘留於極板細微孔洞內的硫酸,後續再將乾燥後的陰、陽極板組裝至電槽內,塔槽化成過程中將產生大量的廢棄酸液及廢水,造成環境汙染,且過程為開放空間,操作人員將暴露於充滿酸氣的環境中,造成人體危害。

而電槽化成的工法則是為了提高生產性而實施,最主要的關鍵點為化成時間、電流大小與酸液濃度,過程中將傳統的開放系統改為密閉式,將極板及隔離板直接組立置於電槽內,再直接加入硫酸電解液,過程中完全不會產生廢酸液及廢水,且對操作人員無害,同時因將水洗、乾燥兩個步驟去除,因此整體工法時間縮短,可達到節省能源的目的,因此PPC技術可視為節能減碳、環境友善的製程。

PPC技術提升電池性能之結果與分析

針對PPC製程生產之鉛酸電池進行驗證,驗證條件以有電池及PPC製程電池在相同電池體積之下,比較電池經充放電後之格子體腐蝕率、電池放電容量及端子放電溫度。各實驗段落先簡介實驗目的與觀察標準,再說明實驗結果,其中格子體腐蝕率及電池放電容量以現有電池當作基準值呈現PPC製程電池表現優劣,端子放電溫度則是以放電過程之熱顯像儀掃描之實際溫度呈現實驗結果。

為了延長電池壽命及提升電池容量,即代表著活化物質利用率的提升,將使格子體需承受更大的傳導電流,格子體材質必須能抵抗充放電作業中的氧化還原現象(即腐蝕狀況),因此格子體材料選擇即與現有電池格子體材料大相逕庭,其格子體合金材料比較如 表3。透過金相觀察格子體腐蝕狀況,鉛錫合金並無顯著地腐蝕狀況,而鉛鈣錫合金產生嚴重晶界腐蝕的現象。腐蝕量方面再透過數據計算得知,鉛鈣錫合金>純鉛>鉛錫合金;在相對腐蝕量部分,若以純鉛為基準,鉛錫合金的腐蝕量較少,結果均顯示鉛錫合金有較佳的抗腐蝕能力。

|

純鉛 |

鉛錫合金 |

鉛鈣錫合金 |

|

|---|---|---|---|

|

項目 |

|||

|

腐蝕量(%) |

12.57 |

9.04 |

16.60 |

|

相對腐蝕量(%) |

100 |

71.92 |

132.06 |

|

晶格影像 |

|

|

|

改變格子體製造方法所產生的影響甚鉅,且能夠製造出薄型化格子體,其優點不僅具有高密度網目以增加導電性,並且於充填作業中不易產生破洞;此外,硫酸電解液能夠大面積與極板中的活化物質反應,降低電解液擴散時間,並且可以增加極板片數,用以提升電池容量。PPC技術是格子體薄型化與有效增加導電性的變更設計,再透過實際放電測試電池容量驗證。 圖6為高率放電狀態的放電曲線圖,PPC電池比現有電池的放電能量提升150%,顯示PPC電池為大動力輸出的電池,能夠有此增長,即為透過格子體變更所帶來的效益。 表4為不同放電功率下之電池容量的比較,於15分鐘率的狀態下,PPC電池比現有電池增加25%的容量;在5分鐘率的狀態下,更大幅提升43%的容量。因此PPC技術確實有效提升電池容量。

|

現有電池 |

PPC電池 |

||

|---|---|---|---|

|

容量 |

15MR放電 |

413W |

515W |

|

提升率(%) |

100% |

125% |

|

|

5MR放電 |

705W |

1010W |

|

|

提升率(%) |

100% |

143% |

|

圖6、高率放電之放電曲線圖

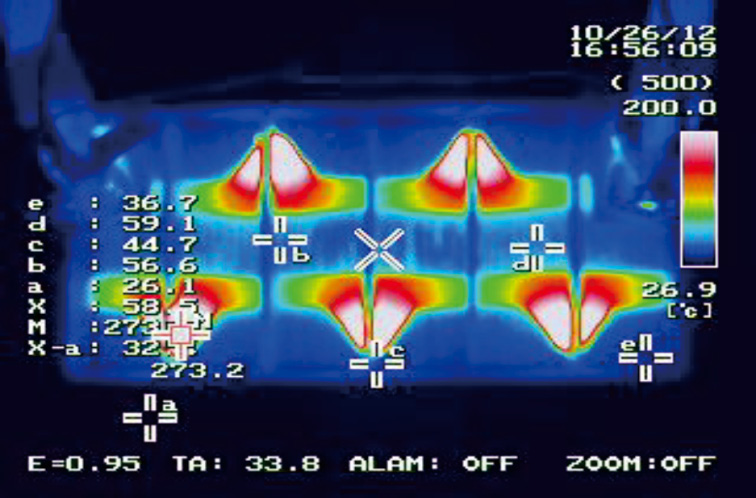

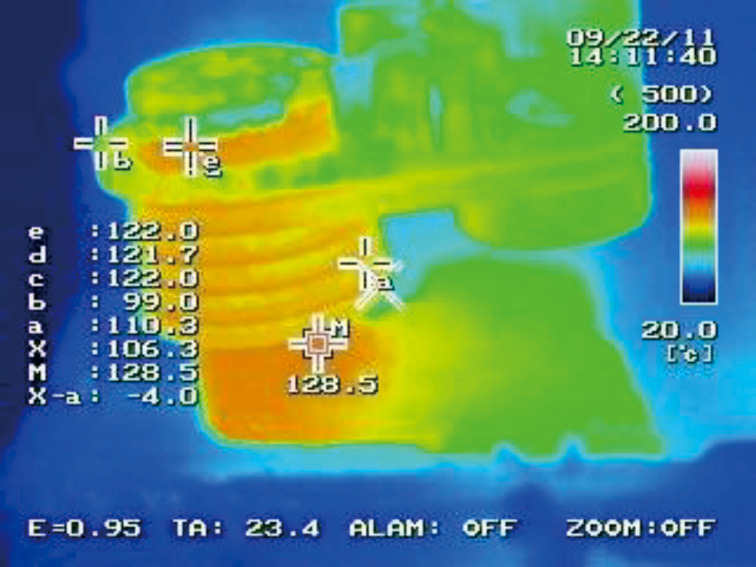

電池於放電作業中,巨大的電流需快速傳導,當遇到無法快速傳導狀況時,即會以熱的形式散失,長久處於如此狀態下,容易造成交連部位的損壞,增加電池失效的風險。 圖7(a)即以紅外線溫度感測器量測現有電池的放電狀態,能夠清楚發現電流傳導的瓶頸點位於交連處,並且溫度高達攝氏273度。PPC技術將以往人工燒焊方式,變更為COS (cast-on strap)工法,使鉛橋與極柱一體成形,可有效降低人工燒焊時的假焊、漏鉛、熔斷等現象。 圖7(b)為PPC電池放電時,其交連處的溫度狀態,其發熱溫度介於攝氏93-109度之間,大幅減少2.5倍以上的發熱溫度,顯示COS工法有效提升導電性,進而降低發熱溫度。

圖7、以紅外線溫度感測器監控高率放電時交連位置溫度

(a)現有電池

(a)現有電池 (b)PPC 電池

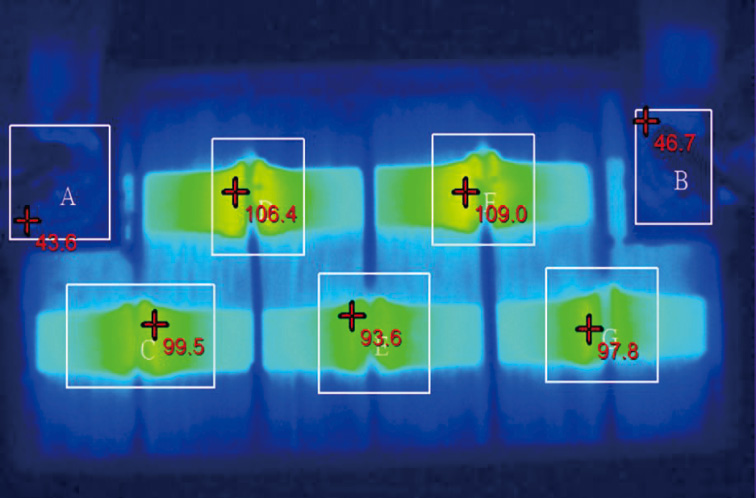

(b)PPC 電池除了變更鉛橋設計,於端子部位也有相同類似的情況,由 圖8(a)能夠清楚發現鉛鑄端子經過人工燒焊製程,於放電作業時的發熱溫度為攝氏128度。PPC技術電池係將鉛鑄端子變更為直通式銅心端子,並以COS工法連接,能夠有效解決人工燒焊不均狀況與縮短導電路徑; 圖8(b)即PPC電池於放電狀態下監測發熱溫度結果,其發熱溫度為攝氏53度,大幅減少2.4倍以上,顯示出PPC技術大幅提升導電性與降低電池失效的風險。

圖8、以紅外線溫度感測器監控高率放電時端子位置溫度

(a)

(a) (b)

(b)彙整以上實驗結果歸納出 表5,以現有電池當作基準值比較PPC電池之相對效益。PPC電池在15分鐘放電提升率為現有電池的125%,代表單位放電需求容量下,PPC電池數量較少,所占空間下降,同時能節省電池年度放電檢測及更換電池之人工總費用。PPC電池之放電發熱量為現有電池的40%,代表電池的熱排放量下降,能節能變電站空調的能耗量。PPC電池相對腐蝕率為現有電池的72%,換個角度來解釋,代表使用年限相對長久,降低電池更換的頻率以及人工總費用。綜上所述,PPC電池於節能減廢的表現是相當可觀的。

|

參考指標 |

現有電池 |

PPC電池 |

衍生效益 |

|---|---|---|---|

|

15分鐘放電提升率(%) |

100% |

125% |

電池數量↓電池機櫃↓ |

|

電池放電發熱量比(%) |

100% |

40% |

熱排放↓空調節能↑ |

|

相對腐蝕量(%) |

100% |

72% |

使用年限↑人工更換費↓ |

舉例說明, 表6為本公司十二吋廠的集中式不斷電系統(Centralized Uninterruptable Power System, CUPS)相關數量,總數為1,700台。假設每台電池串數4串共120顆,電池總數為20.4萬顆,電池放電每串費用為6,000元計價,單顆電池放電費用為200元,則每年電池放電檢測費用為4,080萬元。以PPC電池計算,則電池總數為16.32萬顆,減少4.08萬顆電池,並且每年電池放電檢測費用為3,264萬元,年省816萬元。

|

廠別 |

P1 |

P2 |

P3 |

P4 |

P5 |

P6 |

P7 |

總計 |

|---|---|---|---|---|---|---|---|---|

|

F12 |

|

29 |

27 |

81 |

83 |

149 |

189 |

558 |

|

F14 |

31 |

34 |

123 |

116 |

188 |

191 |

153 |

836 |

|

F15 |

82 |

82 |

87 |

55 |

|

|

|

306 |

|

CUPS總計 |

1,700 |

|||||||

|

電池總數 |

|

|

|

|

|

|

204,000 |

|

|

電池放電檢設年費 |

40,800,000 |

|||||||

|

PPC電池總數 |

|

|

|

|

|

|

163,200 |

|

|

電池放電檢設年費 |

|

|

|

|

|

|

32,640,000 |

上述範例是以假設前提所計算之結果,仍需考量實際面新製程之電池體積及成本效益來評估電池整體更換效益。

結論

隨著科技日益進步,人類對於能源的需求持續增加,以節能減碳的觀點,電能比燃料能源有更佳的能源轉換效率,並能減少溫室氣體排放量,二次電池正逐漸在取代傳統石化燃料作為載具動力源。因此,電池製造商以環保意識的角度,開闢新世代的鉛酸蓄電池,將成為電池技術新的里程碑,透過新技術改變格子體製造方法、鉛橋設計、端子設計等,經實際驗證可大幅提升電池性能,並且減低用水量與能源消耗,達到製程節能減碳、實現環境保護。

參考文獻

- G. Toussainta, L. Torcheux, J. Alzieu, J.C. Camps, D. Livigni, J.F. Sarrau, J.P. Vaurijoux, D. Benchetrite, V. Gauthier, and M. Vilasi, J. Power Sources 144 (2005) 546-551.

- H.G. Giess, in:K.R. Bullock, D. Pavlov (Eds.), Proc. Symp. Advances in Lead-Acid Batteries, Proc. Vol. 84-14, The Electrochemical Society, Pennington, NJ, USA, 1984, pp.241-245.

- J.J. Lander, J. Electrochem. Soc. 99 (1952) 467-473

- D. Pavlov, J. Electroanal. Chem. 118 (1981) 167-185.

- K. Nakamura, M. Shiomi, K. Takahashi, and M. Tsubota, J. Power Sources 59 (1996) 153-157.

- A.C. Zachlin, J. Electrochem. Soc. 98 (1951) 325-333.

- M. Shiomi, T. Funato, K. Naka-mura, K. Takahashi, M. Tsubota, J. Power Sources 64 (1997) 147-152.

- H.G. Giess, in:K.R. Bullock, D. Pavlov (Eds.), Proc. Symp. Advances in Lead-Acid Batteries, Proc. Vol. 84-14, The Electrochemical Society, Pennington, NJ, USA, 1984, pp.241-245.

- 日立化成能源科技股份有限公司

留言(0)