摘要

空污防制設備轉動元件振動品質精進

在生產製程中產生的污染廢氣,會使用到離心式風機來處理廢氣排放。目前廠區多半的風機都是用外國經過電腦模擬計算設計的工法,以高處理效率及降低成本的目的來製作風機.所以風機整體結構強度在一般氣體使用上應無問題,但若是使用酸鹼氣體,為避免酸鹼氣體造成葉輪金屬表面腐蝕,葉輪表面都會包覆一層天然橡膠,然而橡膠表面易附著結晶物,致使葉輪在經過一段時間的運轉後,風機葉輪易附著一些結晶物,經長時間累積而造成葉輪上的動平衡破壞,如果不處理,最後將導致風機轉動元件損壞及結構破壞問題。因此結晶物造成的葉輪動平衡不良問題,必然會造成頻繁的停機來處理結晶物,如此對於生產製程及維修人力造成很大的負荷。所以透過分析及計算後發現現在風機結構的支撐強度及耐震性較差,容易造成只要葉輪有結晶物附著,風機就會以肉眼看得出有非常的大的振動,驗證經由結構補強後,可以降低風機因結晶物累積造成不穩定振動,避免造成轉動元件損壞,也讓其持久穏定的運作。

Polluting waste gas generated during production process will be exhausted by using centrifugal fans. Currently, most of the fans in factory are manufactured by foreign countries through computer simulation design methods, with the purpose of high efficiency and cost reduction. Even structural strength of fan is no problem for general gas using. But if for acid-base gas using, as the surface of the impeller will be coated with a layer of natural rubber in order to avoid corrosion to impeller metal surface, the rubber surface is easy to adhere to crystals. After a period of operation time, crystals adhered will cause the dynamic balance of impeller to be damaged. If this condition is not corrected, it will most likely cause damage to the rotating components and structure of the fan. Therefore, poor dynamic balance of the impeller caused by the crystals will inevitably cause frequent shutdowns of the fan to process crystals, which causes a increasing load on the production process and maintenance manpower. As long as the impeller has crystals attached, the fan will generate big vibration. After analysis and calculations, it is found that the support and structure of fan are poor, if the structure is reinforced, unstable and big vibration caused by accumulation of crystals can be reduced, which prevents damage to rotating components and allows it to operate stably and lastingly.

1. 前言

以未來智慧AI廠務系統為藍圖進行本主題之破題,因半導體製造已儼然成為兵家必爭之地,廠務系統是維繫整廠正常運作最重要的部門,台積電是世界級公司必須針對廠務系統維護策略進行精進來確保設備良率量化基準,本次主題以空污防制設備為主軸,它是位於頂樓室外的各類有毒化學廢氣排風機,而風機的維護以元件為主,例如基礎避振器、軸承、軸心等等,一旦突發故障輕則維護成本及人力負荷增加,較嚴重甚至影響公司整體形象、工安、環保議題、晶圓生產損失(這部分需要量化)及設備搶修成本,因此需重新思考如何建構一套以標準資產架構為基礎,評估廢氣風機各部位元件的良率及相關的整體績效指標可視化,除了有效量化便於管理所有設備可靠度,相同可有效提高人員工作效率與品質。

本文闡明了結構振動品質的優劣對於轉動元件而言是不可或缺的重要指標,產生原因大致可區別為:動平衡破壞(40%)、角偏差錯位(30%)、共振頻率(20%)、其他(10%)。本廠區建廠時排風機均由國外整台輸入,在外國設計的風機因為是由電腦模擬計算製作,常常會忽略現場安裝及使用上的一些問題,包含風機安裝,管路及排放氣體種類問題,會使得結構支撐因為結晶物生成造成風機結構的振動及共振現象。然而結晶物的生成,主要可分為三種原因:①酸、鹼洗滌塔為處理排氣中所含之酸性或鹼性廢氣,使其排放時能符合環保法規之去除效率或排放量,需在洗滌塔循環水中加入酸(鹼排常用為H2SO4)或鹼(酸排常用為NaOH),與廢氣中酸性或鹼性廢氣在洗滌塔PACKING層進行酸鹼中和作用(依靠氣體分子與循環水碰撞而溶解於循環水中);②酸鹼中和後會產生鹽類,一般來說鹽類溶解度較差(溶解度K值較小),導致會有結晶物累積在洗滌塔中:HCl+NaOH→NaCl+H2O;2NH3+H2SO4→(NH4)2SO4;③因鹽類累積導致循環水中鹽類濃度增高,亦會降低鹽類繼續溶解在循環水中之K值。於文中將論述結構振動造成動態疲勞問題的概念和定義,並分析其特點及補強結構前後的顯著差異。

隨著科技不斷演進,數位轉型絕對是勢在必行的趨勢,作為引領全球半導體製造業的龍頭,若發生危及安全的大型事故意外,難免容易被放大檢視,因此提升廠務系統運轉的品質格外重要。就現階段廠區風車轉動元件的運轉維護手法,覆蓋率(Coverage)約可達至九成,卻仍存在著少部分元件是無法即時透過外部察覺出其健康度的衰退,例如軸承內部保持器一旦損壞將使得軸心偏移,進而導致動平衡破壞使元件磨耗生熱,嚴重甚至可能引發火災的浩劫,建議未來將振動品質量化為即時(Online)數據進行資產維護預測,透過指標極早期發現問題並對症下藥進行維護,致力於實踐智能廠務的展望[1]。

2. 文獻探討

風機補強設計依據

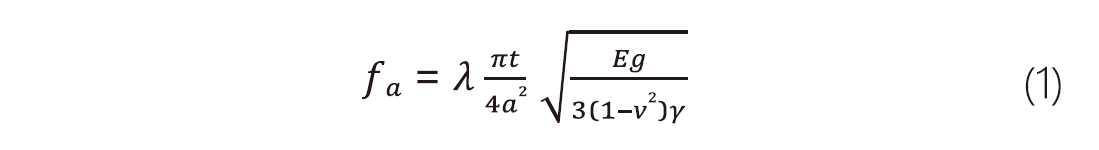

根據押田良輝著《送風機設計法》頁80-83內文[2]敘述,因為外殼側板會由於氣流而產生振動,所以由形鋼等加以充分的補強以防共振乃屬必要。周邊由補強形鋼固定起來之板的固有頻率(Natural Frequency),計算方式可由式1求之:

其中,fa=固有頻率(c/s);λ=由變長而定的係數,其值如下:

| b/a | 1 | 1.5 | 2 |

|---|---|---|---|

| λ | 3.65 | 2.74 | 2.49 |

a, b=邊長;t=板厚;E=從彈摸數(鋼時為2.1x106kg/cm2);g=自由落下的加速度=980cm/s;ν=波導比(鋼時為0.3);γ=板的比重(鋼時為7.85x10-3kg/cm3)。

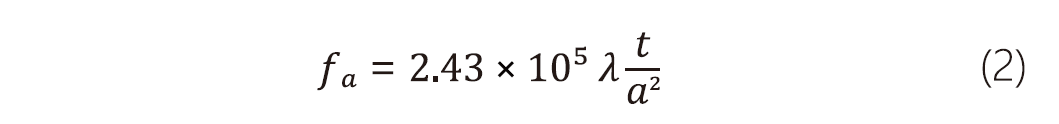

若是鋼時,則式1可簡化為:

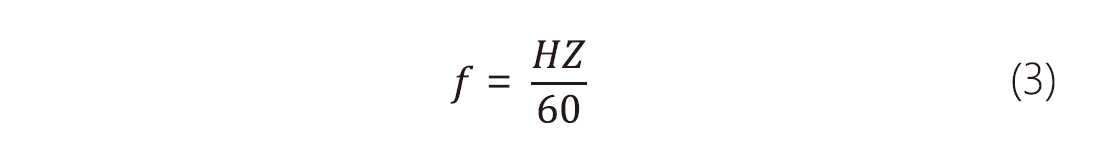

另一方面,由於動葉輪轉動所產生的頻率f可由式2求得:

其中,f=基本頻率(c/s);N=動葉輪的轉速(rpm);Z=葉輪枚數。

此外,設計規範將控制到fa>1.2f才行。

3. 研究方法

3.1 研究動機與目的

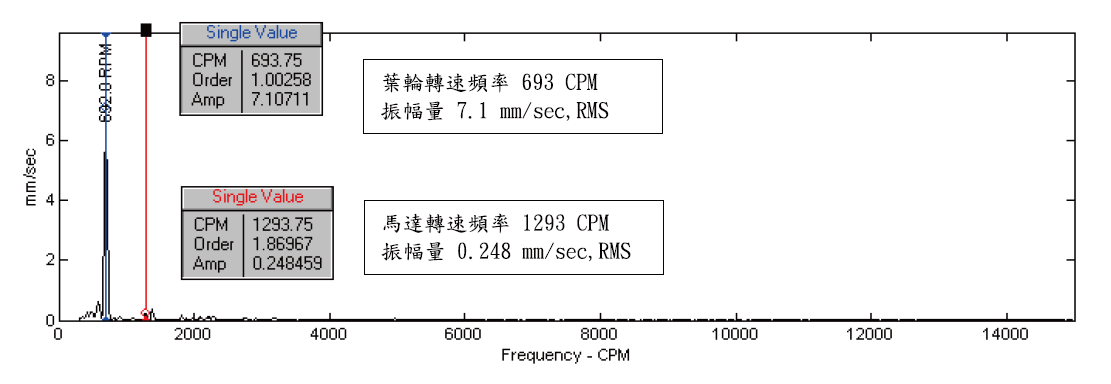

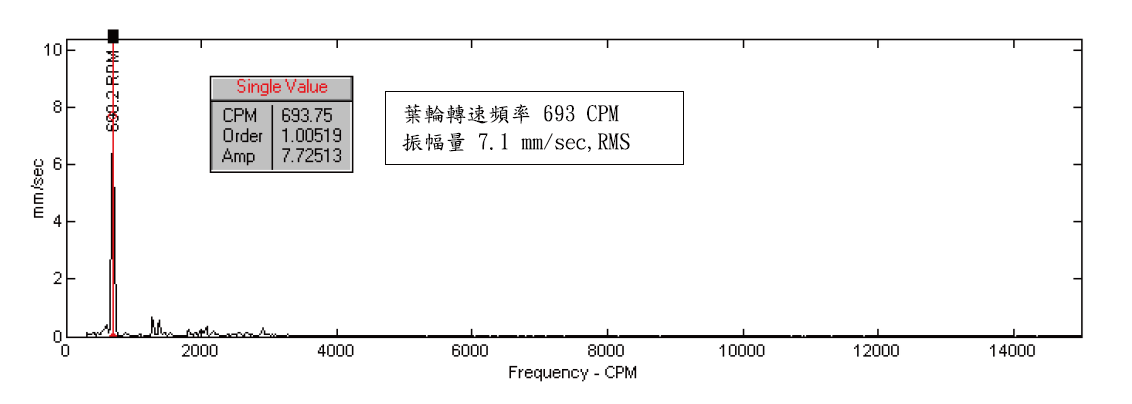

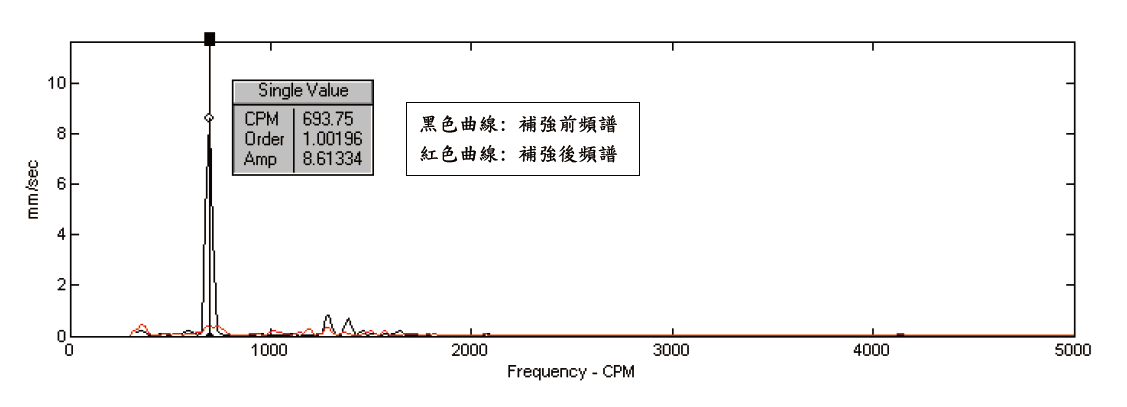

在過去的經驗中,即使風機葉輪在清洗及動平衡處理完畢後,馬達的軸承振動都會超過風機葉輪軸承之振動,並且超過現在ISO10816-3定義之振動警戒值(4.5mm/sec, RMS)。如果是在風機葉輪有結晶物累積造成動平衡不良之狀況下,則馬達之振動會更加明顯,如果不及時處理,則會加速馬達軸承及結構強度之劣化[3]。因為風機是經由馬達及皮帶傳動減速再帶動葉輪轉動,因此風機轉速與馬達轉速不相同,這提供我們可以經由振動頻譜分析找出振源並解決問題。經過振動頻譜分析,請見 圖1,馬達主要振動頻率都為1倍風車轉速率,非為馬達轉速頻率,研判馬達之振動依然是由葉輪振動經由葉輪軸承及結構傳遞而來,並且有放大之趨勢。研判軸承座板,馬達座板及整體風機外殼結構強度不足,因而造成此種情況產生。

圖1、馬達振動頻譜量測

3.2 分析及處理方式

軸承座板研判為結構強度不夠,在經過檢測及評估後,改善方式是於軸承座板下方至骨架處以SS400 8t材質的鐵板進行焊接方式來結構補強。而原本的馬達座板是使用角鐵作為框架及20M的螺桿作為調整螺桿,使得馬達座的整體結構支撐性強度較差,經檢測及評估後將原本的角鐵框架的上方焊上一片20t的鐵板,將原本的螺桿移位,並把螺桿的規格加大至25M的尺寸來進行強化。

在檢測風機外殼時發現很晃,所以也於風機入口處以PPS15t板外加上扁鐵板8t,兩項不同的材質對鎖後以切割風機外殼去除FRP後焊接補強板,牢固後再重新補FRP。

經過這幾項補強方式後以頻譜分析的方式得知結構補強有明顯改善整體結構的支持及耐震性有大大的提升,在使用一段時間也不會因為結晶物造成結構的支撐系統被破壞,進而減少頻繁停機。

4. 結果與分析

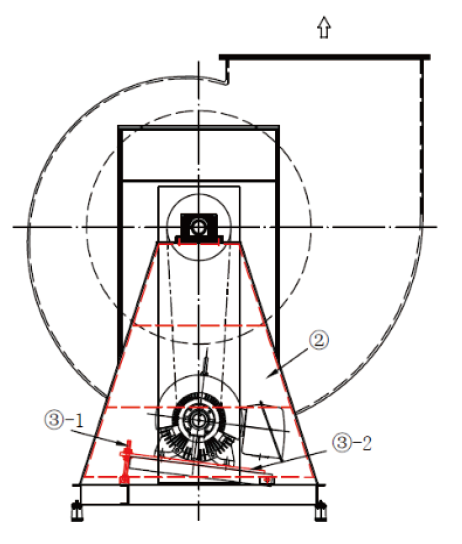

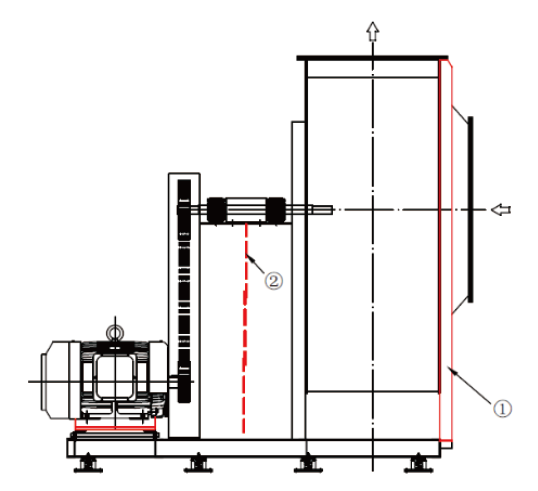

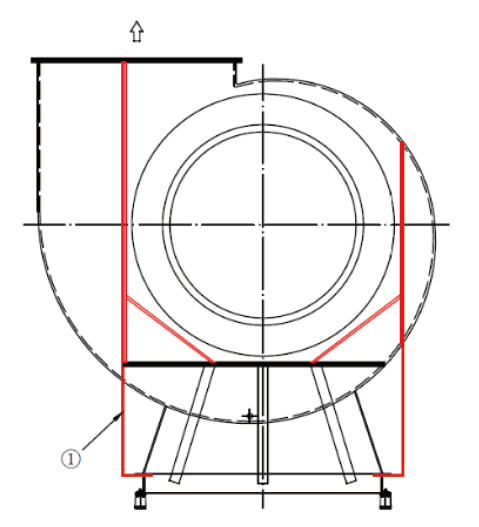

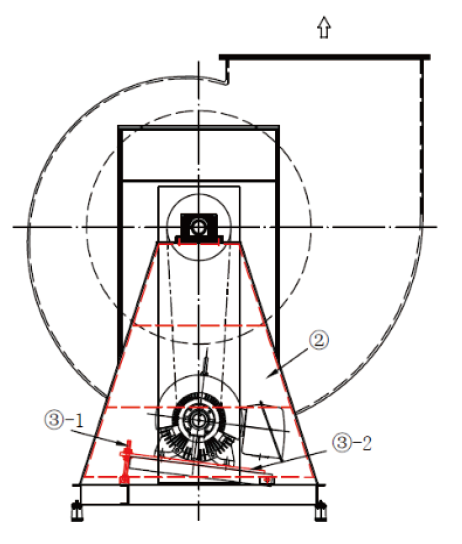

4.1 補強圖例(新增項目請見 圖2~圖4紅線標示處) :

- 外殼補強(入口處) : SS400(8tmm)+PP(15tmm)

- 軸承座補強 : SS400(8tmm)

- 側掀式馬達座 :

- 於現有馬達支撐座上新增鐵板加厚(20tmm)

- 馬達調整螺桿由20M變更為25

- 皮帶由SPB3750改成SPB3700

圖2、(側視)風機入口處和軸承座板結構補強示意圖

圖3、(背面)風機入口處結構補強示意圖

圖4、(正面)馬達座板結構補強示意圖

4.2 改善前後機台振動分析(案例說明)

機台 : SEX風機

狀況 : 風機軸承更換完畢,葉輪清洗完畢

4.2.1 結構補強前機台振動

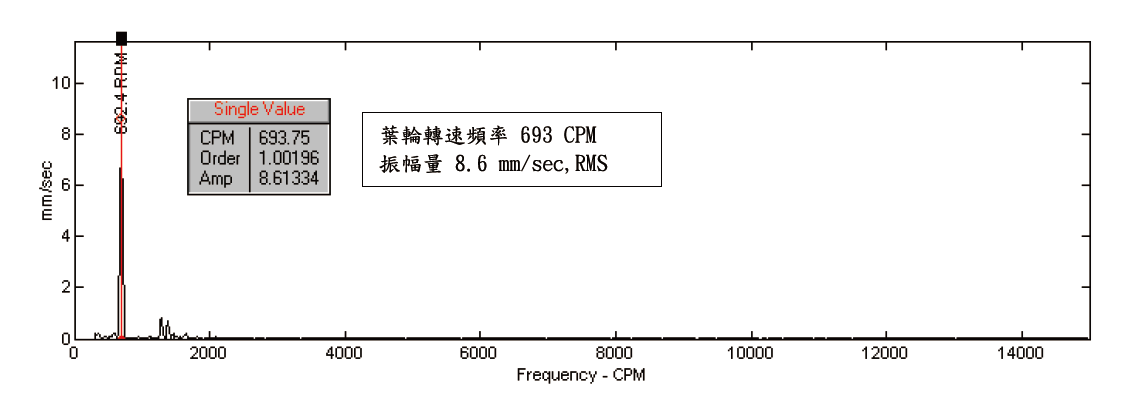

振動值列印如 表1,馬達及葉輪振動頻譜顯示,主要振動頻率為葉輪1倍轉速頻率,請見 圖5、圖6。

| 測點 | 振幅(mm/sec, RMS) | |

|---|---|---|

| 1 | 馬達自由端水平向 | 3.64 |

| 2 | 馬達自由端垂直向 | 4.76 |

| 3 | 馬達自由端軸向 |

8.06 |

| 4 | 馬達皮帶輪端水平向 | 2.38 |

| 5 | 馬達皮帶輪端垂直向 |

7.59 |

| 6 | 馬達皮帶輪端軸向 |

7.48 |

| 7 | 葉輪皮帶輪端水平向 | 2.27 |

| 8 | 葉輪皮帶輪端垂直向 | 6.95 |

| 9 | 葉輪皮帶輪端軸向 | 3.01 |

| 10 | 葉輪端水平向 | 2.68 |

| 11 | 葉輪端垂直向 |

8.79 |

| 12 | 葉輪端軸向 | 3.02 |

圖5、結構補強前馬達振動頻譜量測

圖6、結構補強前葉輪振動頻譜量測

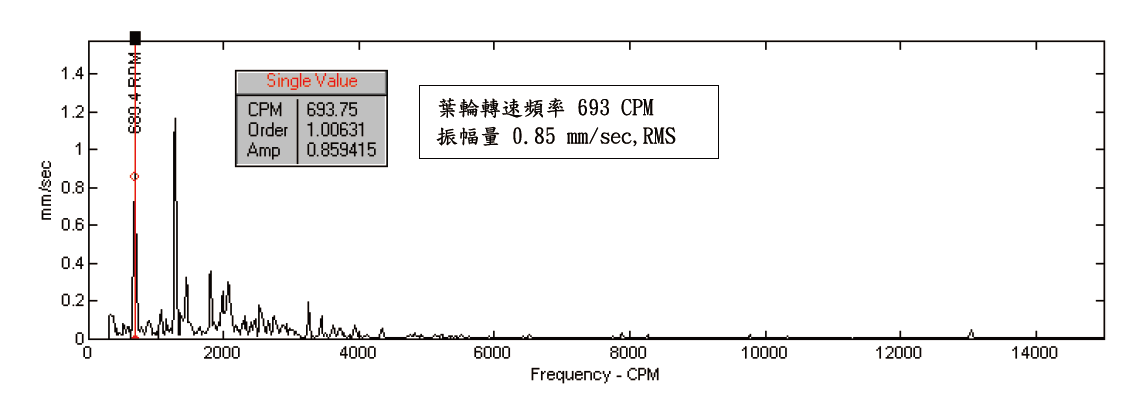

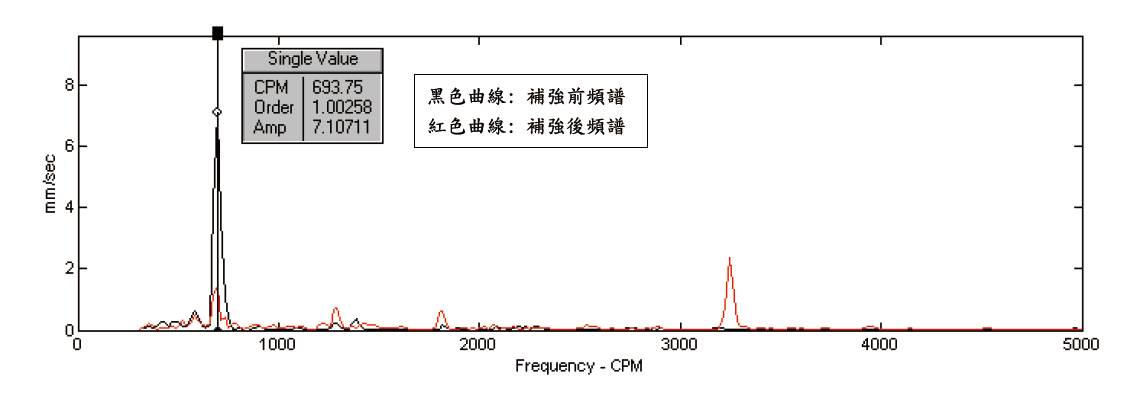

4.2.2 結構補強後,再經由輕微動平衡調整,機台振動

振動值列印如 表2,馬達及葉輪振動頻譜顯示,振幅值有明顯大幅降低,馬達及葉輪振動頻譜請見 圖7、圖8。 結構補強前後之頻譜比較圖,請見 圖9、圖10,其主要振動頻率1倍葉輪轉速頻率之振幅量已明顯降低。

| 測點 | 振幅(mm/sec, RMS) | |

|---|---|---|

| 1 | 馬達自由端水平向 | 1.76 |

| 2 | 馬達自由端垂直向 | 2.18 |

| 3 | 馬達自由端軸向 | 2.75 |

| 4 | 馬達皮帶輪端水平向 | 1.42 |

| 5 | 馬達皮帶輪端垂直向 | 1.87 |

| 6 | 馬達皮帶輪端軸向 | 2.78 |

| 7 | 葉輪皮帶輪端水平向 | 2.26 |

| 8 | 葉輪皮帶輪端垂直向 | 1.32 |

| 9 | 葉輪皮帶輪端軸向 | 2.45 |

| 10 | 葉輪端水平向 | 1.51 |

| 11 | 葉輪端垂直向 | 1.22 |

| 12 | 葉輪端軸向 | 2.12 |

圖7、結構補強後馬達振動頻譜量測

圖8、結構補強後葉輪振動頻譜量測

圖9、結構補強前後馬達振動頻譜量測比較

圖10、結構補強前後風車振動頻譜量測比較

5. 結論

風機長期運轉下,結構剛性及其強度絕對有弱化之趨勢,這對風機運轉下之耐震性及轉動元件之壽命也會有降低之影響。

本案例顯示經由補強風機結構,可以達成下述目標 :

- 避免結構強度弱化造成之額外負載力作用於軸承上,延長軸承壽命。

- 在相同製程產生葉輪結晶狀況下,由於耐震力強化,可延長風機使用週期,避免影響製程生產及增加維修人力。

- 因為原本結構設計造成之馬達振動過大現象,其振動有明顯之改善。

- 葉輪動平衡處理將更為方便及有效率。

參考文獻

- 張智能,台積電廠務季刊Vol.37/技術專文/轉動設備預知保養智慧化管理探討,2020。

- 押田良輝著(沈頌文譯),《送風機設計法》,啓學出版社,頁80-83,1979。

- 陳政安,台積電廠務季刊Vol.10/新象新知/仿生科技-製程排氣處理風扇自潔技術,2013。

留言(0)