摘要

科技一日千里:哇…3D列印建廠不是夢!

Keywords / 3D Printing,Additive Manufacturing

本文針對積層製造技術(Additive Manufacturing),即俗稱的3D 列印(3D Printing,以下簡稱3D 列印),以層級性的敘述方式來研析3D 列印的由來、階段發展歷程、技術原理與特色以及未來趨勢及應用,並透過 3D 列印的應用實例,進行詳實之探討與論述,研究內容包括:3D 列印的起源、定義與原理、3D 列印的優勢與突破點,以及3D 列印技術製程。研究發現,透過逐層堆積材料來製造產品,不僅突破傳統製造的加工模式,並可實現複雜結構的快速製造,且具備客製化與設計驗證功能,乃至於24 小時不間斷製造、大量生產、低成本、原材料使用率高、免除開模成本以及縮減技術性人力等優勢所在,不但改變了以往傳統的材料加工模式,對製程過程與管理模式可產生重大變革。 鑑於3D 列印製造技術不斷推陳出新之故,本文導入設計發想進而以虛擬到實現的觀點,尋求突破3D 列印技術、材料應用於科技廠房的發展性與潛在機會。

前言

2013年年科學人、美國時代週刊、英國經濟學人等科學雜誌,將3D列印視為將會是21世紀全球增長最快的工業之一,並認為3D列印為推動且實現第三次工業革命的關鍵技術;此外,在實務應用上,美國麻省理工學院除於同年開設了如何自由製造構件的課程外,並建立3D列印裝置與雷射切割設備的實驗室,另中國也同步加入此研究並規劃為國內的高等研究學術機構建立3D列印實驗室。由此可知,3D列印將會是改變全球經濟的新興科技或次世代的工業技術。

3D列印的起源與原理

3D列印的起源

積層製造技術(3D列印)的概念乃源自於1982年由美國一項專利中提出使用分層製造方法來組成立體地形圖 圖一,近年來因伴隨著電腦、雷射及新材料等技術的發展,先後分別於1987年美國的3D Systems生產出第一台以光固化製程為基礎的基層製造設備,隔年1988年至1989年間日本的CMET與SONY將立體光固化技術發展的更加成熟,其間又經過熔化成型製造、立體固化、疊層式製造等不同技術的演變;到了1992年美國的3D system利用雷射熱量來熔融粉末材料的雷射燒結技術,在1993年MIT研發出直接精密鑄造技術並投入生產,有了更進一步的突破。1996年美國的Z corp.則以概念模型研發出3D噴墨列印技術,使用澱粉基和石膏基粉水基液體黏合劑來生產模型,推出了世界上第一台商用多色3D印表機(Z402C),其間各國乃紛紛投入研發3D列印技術,直至2000年以色列的Objet geometries則應用了噴嘴和紫外線光源來噴塗硬化光感聚合物,此為世界上第一台3D噴墨印表機(Quadra)。

圖一、3D 列印之立體地形圖 [Terrainator, 2013]

3D列印的定義

美國材料與試驗學會(ASTM)對積層製造與3D列印有明確的定意,3D列印係指一種依據3D CAD資料將材料轉換為製作物體的過程[2];廣義而言,以設計資料作為基礎,將材料(包括:液體、粉材、線材、塑膠、金屬等)自動累加成為實體構件的製造技術,都可稱之為3D列印。

3D列印的原理

3D列印是積層製造技術(Additive Manufacturing)的俗稱,核心技術則是依據3D CAD的設計資料並採用離散材料,逐層累加來製造實體構件,其相較於傳統的剪裁或材料去除(切除或削除)技術而言,3D列印則是一種由下而上的材料累加製造技術。

若以空間的概念予輔助說明,則包括了兩個處理階段:第一階段,在資料的處理過程中,利用3D電腦輔助設計(CAD),將3D CAD圖型分切成薄層後,將3D資料分解為2D資料;第二階段,依據分解後的2D資料,採用選定的製造方法來製作與資料分層厚度相同的薄片,並將每層薄片按序堆疊起來,從2D薄層堆疊到3D實體的製造過程,則儼然完成了3D列印的實體構件。3D列印的設計發想,配合近年來數位化技術不斷大躍近之故,進而物化成為一種自動化的製造技術,相對於傳統的製造模式而言,實為一重大變革。

3D列印之優勢與突破

3D列印的優勢何在

複雜結構的快速製造:3D列印與傳統機器加工、模具製造等技術相比,3D列印將3D實體加工轉變為許多2D平面加工,大幅降低製造的複雜度。就原理上而言,其只要透過電腦設計出結構模型,都能在無模具的條件下予以應用,製造過程幾乎與構件的結構複雜性無關,不僅突破傳統製造加工模式並可實現“自由製造”的夢想。舉例而言,3D列印可製造出傳統方法難以加工(Ex:自由曲面葉片)或無法加工(Ex:鏤空結構)的複雜構件。

客製化與高附加價值產品:3D列印在快速生產和靈活性方面極具優勢,不僅可大幅降低量產前的生產、設計成本,亦可作為產品定型前或大規模生產前的設計驗證;未來可應用於航太科技及生物醫學等類的高附加價值產品。

綜上所述,3D列印不僅有24小時不間斷製造乃至於大量生產、低成本、原材料使用率高的優勢所在;另目前3D列印在逐層累加的製造過程中,其相對於傳統的材料去除(切除或削除)製造技術而言,亦保有製成快速、減少材料用量、開模成本以及縮減技術性人力的優勢。

3D列印的突破點

3D列印是一種以3D CAD模型作為加工資料的數位化製造技術,從國內外的研究成果與應用情況而言,並相較於傳統機器的加工、鑄、鍛、焊乃至於模具製程,3D列印若能突破(1)擴大材料應用範圍、(2)提升製件精密度、(3)簡化後端處理繁瑣等問題,其大規模且普遍性的創新應用則指日可待。

3D列印製程技術之剖析與新技術成形

3D列印製程技術之剖析

美國材料與試驗學會(ASTM)國際標準組織(F42)積層製造技術委員會以3D列印製程技術應用於模組具的開發,並按照材料不同的堆疊方式與應用材,將3D列印技術依積層製造原理區分為七大類 表1。

|

製程技術 |

應用材料 |

使用用途 |

代表公司 |

|---|---|---|---|

|

容器內光固化 |

光感聚合物 |

模型及零配件之製造 |

3D Systems(美國) |

|

材料噴射 |

聚合物 |

模型及零配件之製造 |

Objet (以色列) |

|

黏結劑噴射 |

聚合物、砂、陶瓷、金屬 |

修復、零配件 |

3D Systems(美國) |

|

材料擠壓成型 |

聚合物 |

模型及零配件之製造 |

Stratasys(美國) |

|

粉末床燒結/熔化 |

聚合物、砂、陶瓷、金屬 |

模型及零配件之製造 |

EOS (德國) |

|

片層壓成型 |

紙、陶瓷、金屬 |

模型及零配件之製造 |

Fabrisonic(美國) |

|

造定向能量成型 |

金屬 |

修復、零配件 |

Optomec(美國) |

3D列印新技術之成形

本文並針對目前國際上九種新形成,但趨近成熟的3D列印技術,予以簡要說明其技術原理、製程特色及應用範圍 表2。

|

3D列印 |

技術原理 |

製程特色 |

|

應用範圍 |

|---|---|---|---|---|

|

|

特點 |

待改善處 |

||

|

光固化成型 |

利用紫外雷射固化液態樹脂材料(塑膠) 。 |

精度高且表面品質好,能製造精細的構件;原材料使用率高。 |

裝置和材料成本高。 |

精密複雜結構的構件製造。 |

|

雷射燒結 |

利用高能雷射光束的熱效應使材料軟化,黏接成型並逐層堆疊。 |

應用材料多且使用率高,成形過程中無需增加輔助支撐。 |

易發生翹曲變形,精度難控制。 |

複雜金屬與陶瓷構件。 結構驗證與功能測試。 |

|

雷射熔化 |

製程利用高能量束雷射直接熔化金屬或合金後,層層堆疊而成。 |

可直接製造高性能的金屬構件、模具;應用材料廣(金屬、合金)。 |

複雜結構需加支撐(抑制變形)。 |

客製化醫學用構件。 加工形狀、結構複雜的構件。 |

|

熔融擠壓成型 |

透過三軸控制系統的熱源熔化絲狀材料,逐層堆積。 |

構件為網格結構時可大幅節省材料,熔融成型且構件強度好。 |

成型精度略低且材料種類少。 |

高強度塑膠構件。 可為產品設計、測試、評估。 |

|

雷射加工 |

利用雷射的高能量束流熔化金屬材,形成熔池並移動製造成型。 |

相較於傳統切屑法,材料使用率高;製造構件具優異力學效能。 |

成型精度略低。 |

構件快速修復與再製造。 複雜結構與高性能金屬構件。 |

|

電子束選區熔化 |

掃描加熱預置金屬粉末,透過逐層熔化堆疊,製造緻密3D構件。 |

可實現多束加工且成型效率高;高真空保護使構件成分更純淨。 |

設備需要嚴格真空環境。 |

多孔複合結構構件。 多型態金屬材與金屬化合物。 |

|

電子束熔絲成型 |

利用電子束熔化金屬絲材,逐層堆積成型(類似傳統焊接)。 |

真空環境中,可保護高溫狀態的金屬材免受氧化,成型速度快。 |

尺寸精度與表面品質不高。 |

飛機鈦合金加強框(機翼)。 大型複雜金屬快速製造。 |

|

疊層式製造 |

利用雷射進行切割後,透過熱壓層層黏接、堆疊3D實體構件。 |

無需加工且成型速率高,製程不易收縮和翹曲變形且無需支撐。 |

製件效能不高。 |

快速製模。 新產品設計驗證。 |

|

立體噴印 |

一種微滴噴射技術的積層製造方法(製程類似印表機)。 |

技術成熟,黏結劑可為多種型態材料,製造高性能塑膠構件。 |

噴印黏結劑時構件緻密度不高, |

快速製模。 新產品設計驗證。 |

創新、突破與應用研究

應用實例

本文就現階段的3D列印技術而言,目前在人類的生活上而言已有些許實際的應用案例,包括:生物醫學、航太工程、建築工程、工業工程、汽車工業、工藝品業、食品業、服飾業以及教育應用等 圖2;承上述,研究得知3D列印技術不僅逐漸地在改變人類的生活方式,未來亦可實現自由設計、自由製造的夢想。

圖2、3D 列印技術之應用【照片來源:Google】

創新、突破乃至於建廠應用

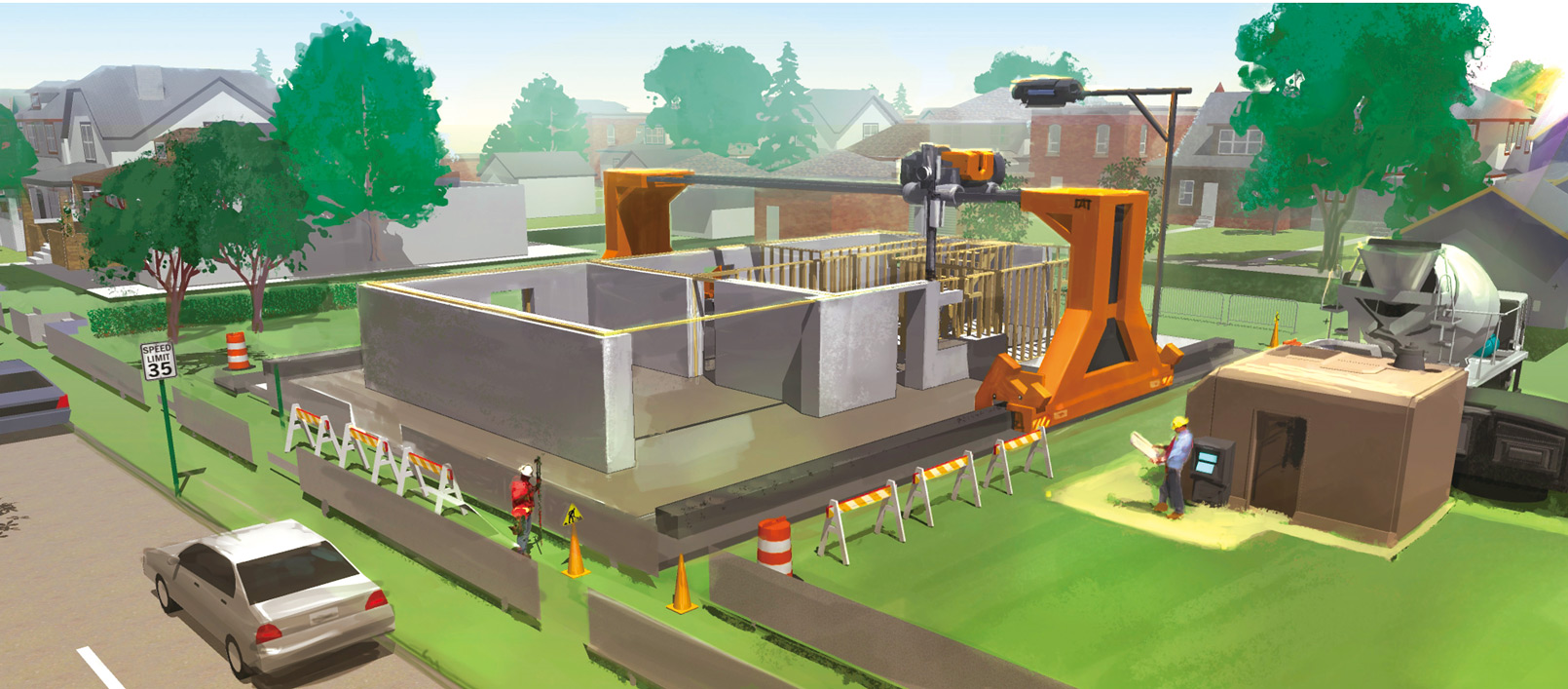

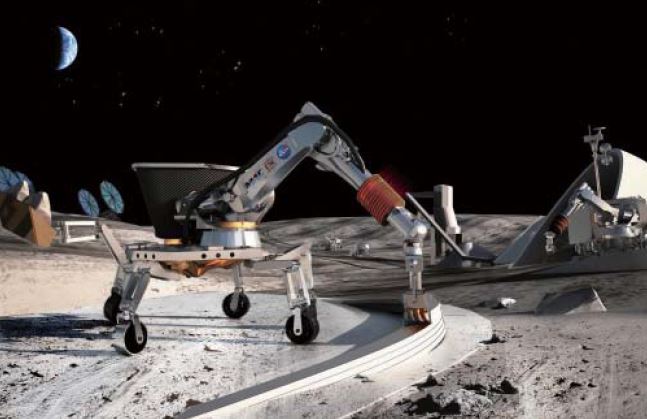

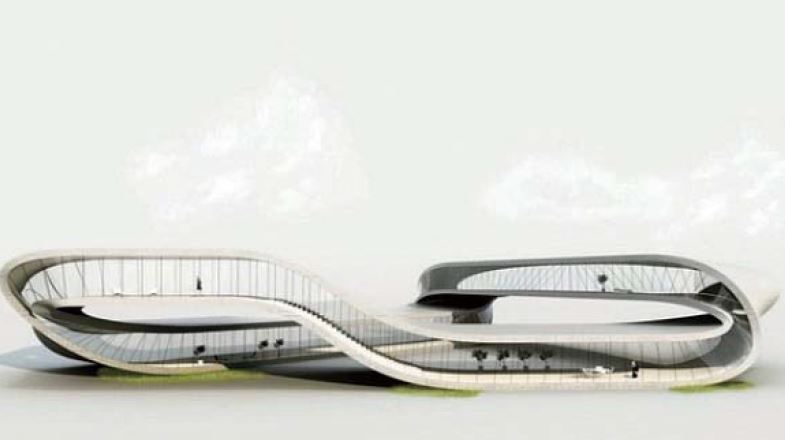

研究發現目前在航太工程之應用,美國太空總署(NASA)目前不僅正在研究如何運用3D列印技術製造出更方便低成本的火箭構件外,同時也與美國南加大(USC)合作開發名為「Contour Crafting」的3D列印施工建造技術,以期未來能在24小時內透過3D列印技術建造一棟規模2,500平方英呎的房子 圖3,甚至於將延伸到能在月球建太空站 圖4 [3];而歐洲航天局(ESA)也跟進研究如何利用月球上的土壤,透過3D列印技術建造出太空站 圖5。另在土木工程領域上的應用,於2013年由荷蘭的建築交易所(Universe Architecture),計畫運用3D列印技術並採用大型的3D列印機具打造一座莫比烏斯帶景觀平台 圖6。

圖3、3D 列印於24 小時內蓋房之示意圖【Behrokh Khoshnevis, 2013】

圖4、3D 列印在月球建太空站之示意圖【NASA:Contour Crafting, 2013】

圖5、3D 列印在月球建太空站之示意圖【Forster Parterners, 2013】

圖6、莫比烏斯帶景觀平台之示意圖【Universe Architecture, 2013】

國際上各先進研究單位透過3D 列印技術,不斷地尋求創新與突破,因此,我們亦思考並嘗試以3D 列印技術作為研發新建廠房之次世代工程施工技術的基礎。因此,研究假設,現階段的3D 列印技術已能將粉狀金屬、塑料等黏合材料,透過逐漸累計堆疊的方式來營造出立體物件,意即能將二維圖像轉印為三維物件,簡單而言,以現階段的3D 列印技術而言,應可列印出地上物,但仍需透過人工的方式來完成地基後,進一步的在地基上設定3D 印表機的軌道, 接著將應用材料( 水泥級配與粒料) 注入印表機中,並依照設計圖列印出承重牆及隔間牆,再使用機械手臂將窗框就定位後,繼續列印出其他牆壁,並配合人工的方式予以組裝水電、門窗、屋頂等部位;另研究發現未來的3D 列印技術若能順利克服機器規模以及仍須透過人工進行後端處理之問題後,未來新建廠房僅需一張設計藍圖, 即可自地基、地板、牆、天花板等工項逐次完成,而管道與電線甚至可自行設計並預留,其它施工過程則可全部交由 3D 列印技術來完成;其不僅象徵著個性化製造模式的出現,同時也宣告人類將以新的方式來進行生產與製造。

結論

透過本文一系列的研究與探討可知,3D 列印不僅可快速且精確地製造出複雜的結構構件,進一步將實現工業工程上自由製造的夢想,並解決傳統製程上難以加工的侷限,可大幅縮短加工週期;此外,本研究認為除了可嘗試應用與研發在新廠建廠之規劃設計、應用材料與施作工項開發,未來如何研發出更先進、智慧化的3D列印技術與產品作為工程應用之依據,並成為基礎研究與產品研發的樞紐儼然則相形重要,甚至於應思考未來在工業上的應用可能產生新的製造過程與管理模式,而3D列印在某種程度上或許代表著一個公司或國家的創新能力。

參考文獻

- 中國機械工程學會,“3D列印”,佳魁文化,2013。

- 網頁:http://www.astm.org/。

- 網頁:http://www.nasa.gov/。

留言(0)