摘要

自動巡檢結合智慧監控應用於無塵室空氣品質量測

Keywords / Inspection Robot2,Wireless transmission,Industry 4.04,Internet of Things (IoT),Artificial Intelligence8

半導體產業蓬勃發展,因此對於無塵室內的溫溼度、氣態分子污染物 (AMC)等生產環境品質的控管越趨嚴格,現階段以自動分析儀器並拉設採樣管對固定位置進行AMC監控,並輔以人力至現場進行巡檢。隨著晶圓生產廠區規模越趨龐大,以人力的管控方式已難以負荷,為此導入自動導向車(AGV)系統,以地圖建構技術進行定位,在無塵室內進行二十四小時自動巡檢任務,搭配廠務特製巡檢推車,監控環境溫溼度、總有機碳化合物(TOC)及氟碳化合物(CxF),欲以取代繁瑣的人力巡檢工作,蒐集的資料透過無線傳輸技術至廠務端資料庫及行動裝置,數據即時呈現,為下個世代的晶圓廠生產環境品質做最嚴格的把關。

前言

自18世紀工業革命以來,人類利用水力及蒸汽的力量作為動力源突破了以往人力與獸力的限制,自此開始科技發展不斷創新,進入二十一世紀後,無線通訊技術與智慧行動裝置的蓬勃發展,大量的資料得以被快速分析處理,並推動了半導體產業一系列科技創新,如生產自動化、產業物聯網等轉型為智慧化工廠的目標打穩基礎。

半導體製程的快速推進,氣態分子污染物對於精密製程良率影響重要性與日俱增,因此維持無塵室內穩定的生產品質,環境污染的控制必須投入大量人力工時進行環境巡檢把關,與智慧化工廠理念不合。

近年來自動化已漸趨成熟並已導入晶圓廠,本文即以自動導向車(Automatic Guided Vehicle, AGV系統並結合無線傳輸方式,欲降低半導體廠房晶圓生產環境內氣態微污染物的把關人力及繁複作業。AGV搭載的巡檢推車內含先進儀器,可在指定路徑上進行巡檢。透過簡訊發報的方式,將當下測量的溫溼度及氣態微污染物的濃度數據進行即時回傳,並整合於廠務監控系統,另外結合行動裝置App程式,使每位廠務同仁可藉由T-phone即時查詢最新訊息。AGV本身亦可連接內部網域進行遠端派車動作,為轉型高度智慧化的半導體工廠打造另一成就的基石。

文獻探討

半導體廠AMC的控制與精進

目前無塵室內AMC物質監控方式

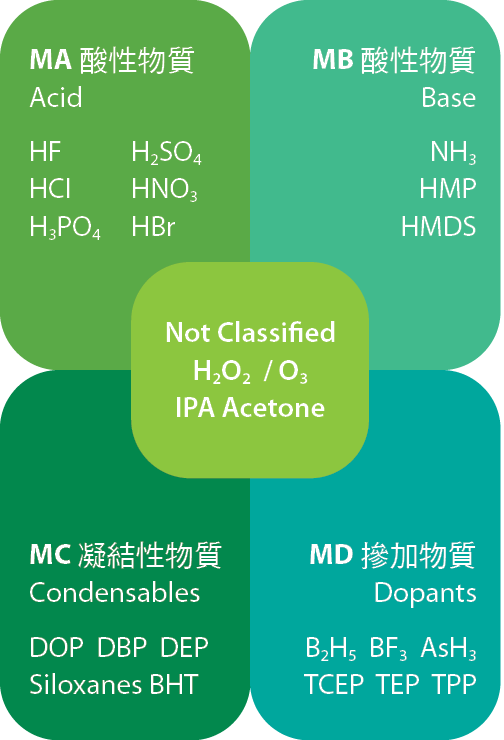

維持及增加生產良率為晶圓廠獲利中不可或缺的一環,但因製程的精進,在過程中PM人員所使用的溶劑,以及機台在生產過程中產生的氣態分子汙染物的種類也相對增加,故AMC的維持與監控對於製程良率影響重要性與日漸增[1],相對應的物種監控需求相繼問世,目前廠區內對於無塵室微汙染物的監控管理方式主要有三種,其一為連續監控採樣分析(以下簡稱In-line monitor),目前可連續監控微汙染物,如 圖1所示。其二需透過人力使用鋼瓶、IC及晶片採樣方式至現場取樣後,再帶回分析數據(以下簡稱Off-line monitor)。第三為人力巡檢,透過可移動式及機敏性高的儀器在廠區內進行測量。三種監控方式優缺點比較如 表1所示。目前對於In-line monitor與Off-line monitor 的規劃如 表2所示,雖然人力巡檢的機動優越性較好,但對於24Hr皆處於運轉狀態的半導體廠內的人力負荷較大,故若以能以自動巡檢取代人力將使AMC的監控更臻於完美。

圖1、常見連續監控儀器可測量的微污染物質

|

連續監控 |

現場採樣 |

人力巡檢 |

|

|---|---|---|---|

|

項目 |

|||

|

圖示 |

|

|

|

|

資料產出時間 |

短 ★ |

長 |

短 ★ |

|

人力需求 |

無 ★ |

有 |

有 |

|

測量方式 |

定點 |

隨機 ★ |

隨機 ★ |

|

維護成本 |

高 |

無 ★ |

無 ★ |

|

In-line |

Off-line |

|---|---|

|

量測項目 |

|

|

AMC SCADA: NH3、TS、HCL、TOC(IPA、Acetone、CxF...等) CHAD- GC/MS: VOC、IPA、Acetone、CxF...等 DCS: 溫濕度 |

Routine巡檢量測及採樣(NH3、TS、TOC) 異常位置:NH3、TS、TOC(IPA、Acetone、CxF...等) 異常位置:Particle、溫濕度 |

常見人力巡檢儀器

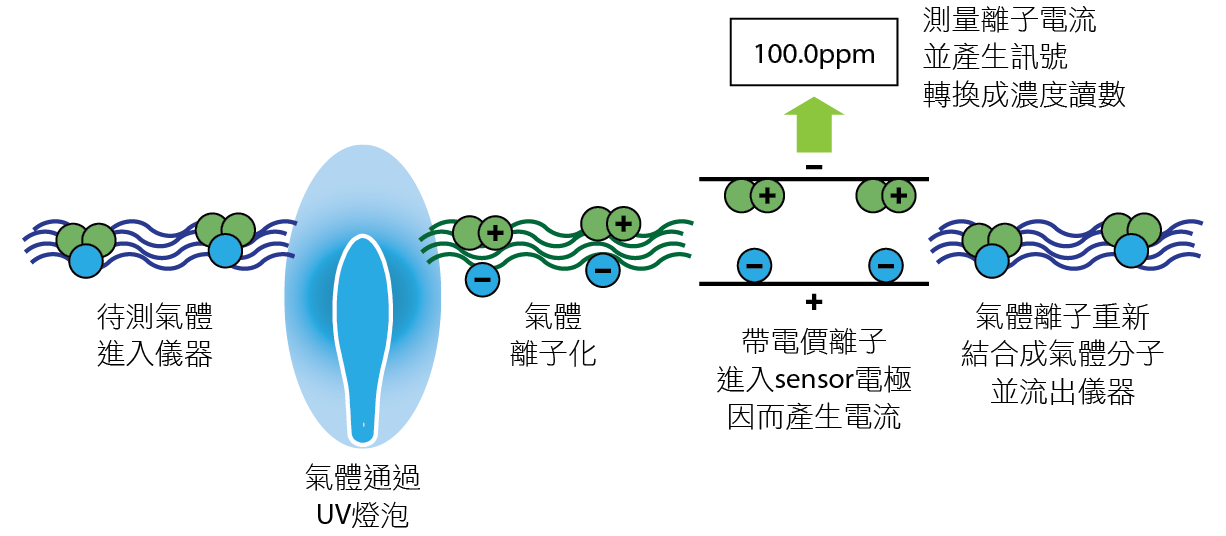

在人力巡檢最常見的為應用光離子化檢驗法[2](Photo Ionization Detector,以下簡稱PID),利用大多數氣體皆有其獨特的離子化能量(Ionization Potential,以下簡稱IP),單位為Electron Volts (eV),當外界提供大於氣體IP能量時,該氣體便會離子化(原理如 圖2所示)。PID優點為輕便、迅速反應,可即時判斷環境是否有揮發性有機物(Volatile Organic Compounds,以下簡稱VOCs)微汙染物,缺點是對VOCs無法有效分辨物種,需透過更精密的儀器來判斷。

圖2、光離子化檢驗法(PID)偵測原理

另外還有碳氟化合物 (Perfluo-rocarbons,PFCs)等微汙染物,其分子式為CxF,該物種來源為冷媒,於蝕刻後段製程區附屬機台內使用,廠務端採用儀器PICARRO進行偵測,採用光腔衰盪光譜[3](Cavity Ringdown Spectroscopy),可將採樣氣體可迅速反應當下測值為其優點,因體積大及過重不方便人員移動為問題所在。

總和以上常用儀器,若能結合在AGV自動巡檢推車上,便能立即強化無塵室內微汙染物的監控。

AGV自動搬運車的功能應用

隨著自動化的高度需求,AGV的開發已行之有年,導入自動搬運車(AGV) 採用自動或人工方式裝載貨物,按既定路線自動行駛至指定地點,再以自動或人工方式裝卸貨物的工業車輛,不僅能解決日益勞力缺乏的問題,更能提高生產系統的效率與彈性。近年來電腦硬體技術、自動控制技術、感測器技術以及軟體開發環境的不斷發展,導航準確性大大提升,如今AGV可透過磁條、視覺導航或雷射導航進行精準任務。由近期文獻也可以得知[4]隨著工業4.0的提倡,業界已逐漸將其導入工業生產、倉庫運輸貨物。目前晶圓廠在應用AGV部分在於產線上的自動物料搬運系統(Automatic Material Handling System, AMHS),使AGV搭載料件箱進行自動派車送貨功能,以及自動巡檢功能[5]以取代繁複人力作業。AGV導航使用同步定位與地圖構建(Simultaneous localization and mapping,以下簡稱SLAM)[6]在運動過程中通過重複觀測到的地圖特徵(比如,牆角、柱子等)定位自身位置和姿態,從而達到同時定位和地圖構建的目的。

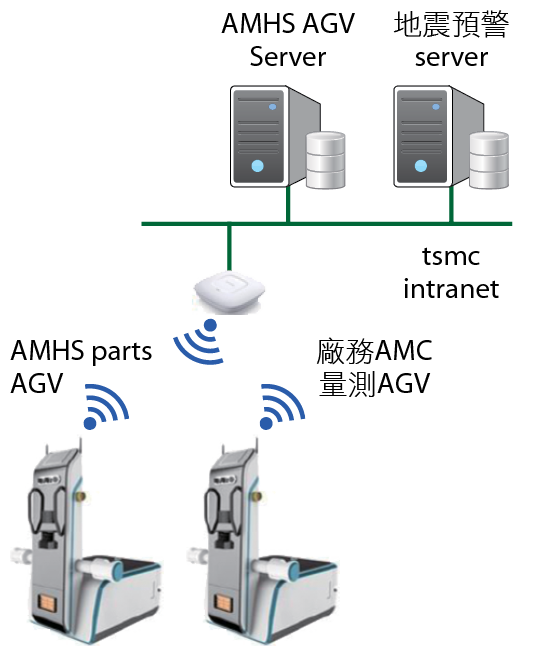

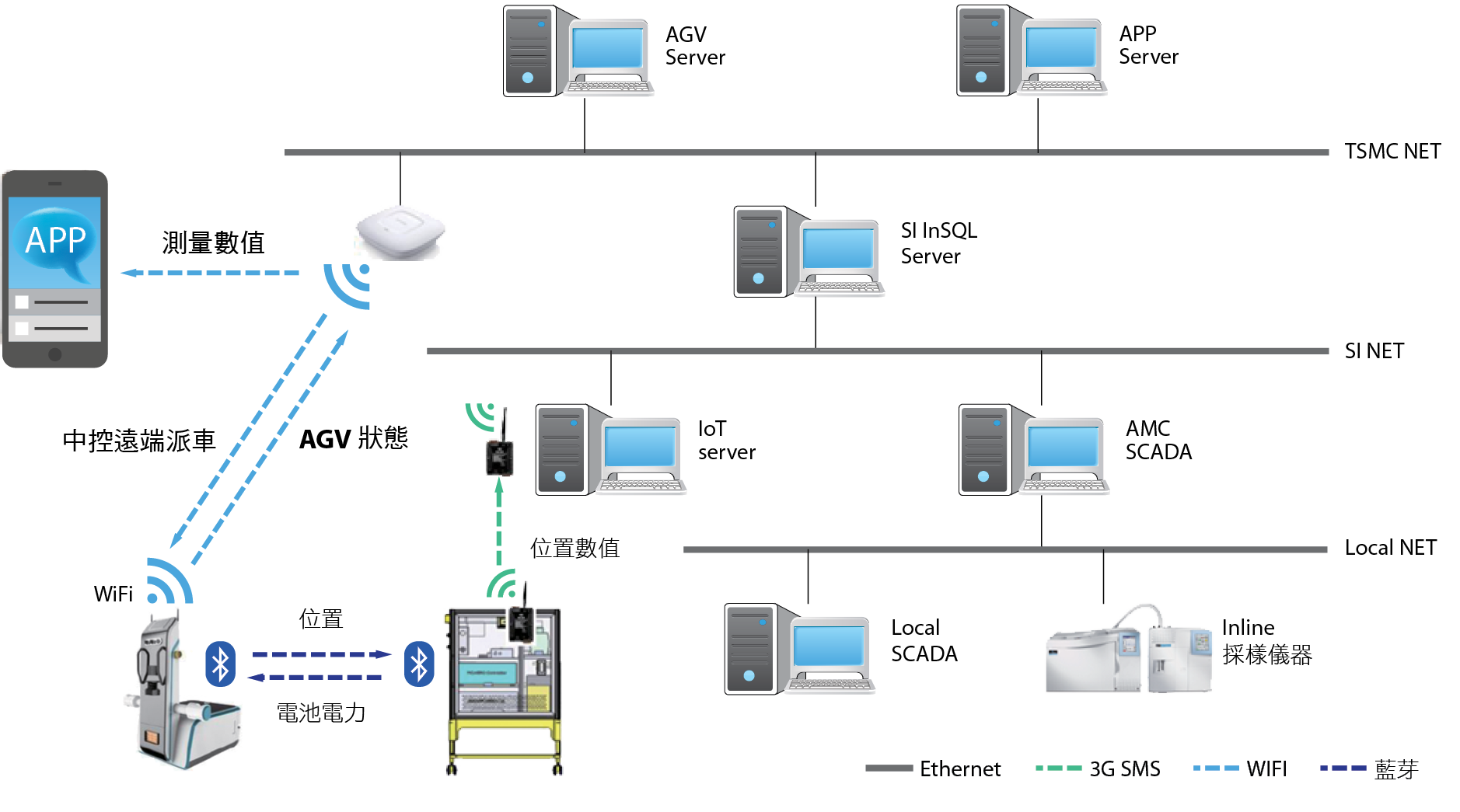

為達成智慧工廠建構的標準,無線通訊是不可或缺的一環,AGV搭載SLAM技術可事先規畫定時進行自動巡檢,同時在無塵室外架構中控系統,透過公司內部網路便可對AGV進行任務派車動作,操作人員僅需在辦公室或值班室內監控AGV車輛位置及任務中的狀態回報。 圖3為AGV無訊通訊架構示意圖,在後面章節將另外說明。目前台積14廠AMHS與廠務均導入AGV系統,使用相同中控派車作業,優點是同廠區不同的AGV在會車時的能有比較好的閃避邏輯規劃。

圖3、AGV派車系統無線通訊架構

計畫方法

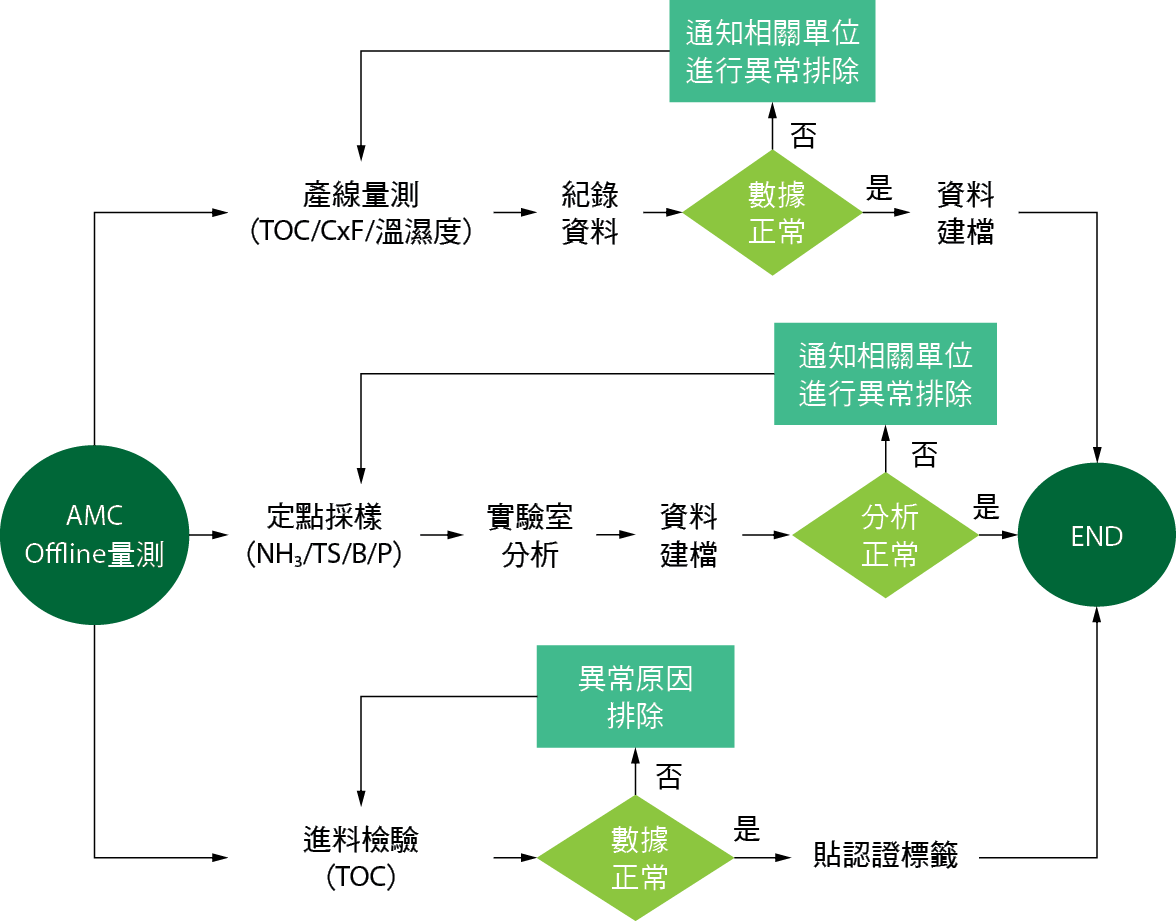

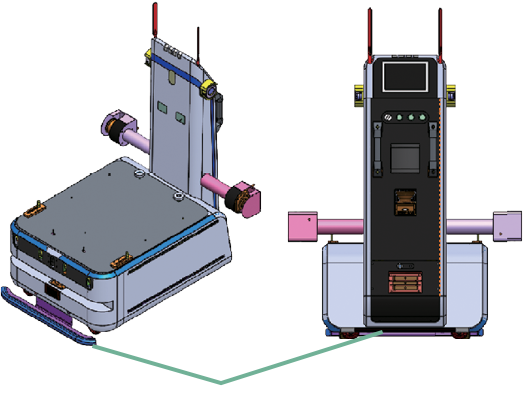

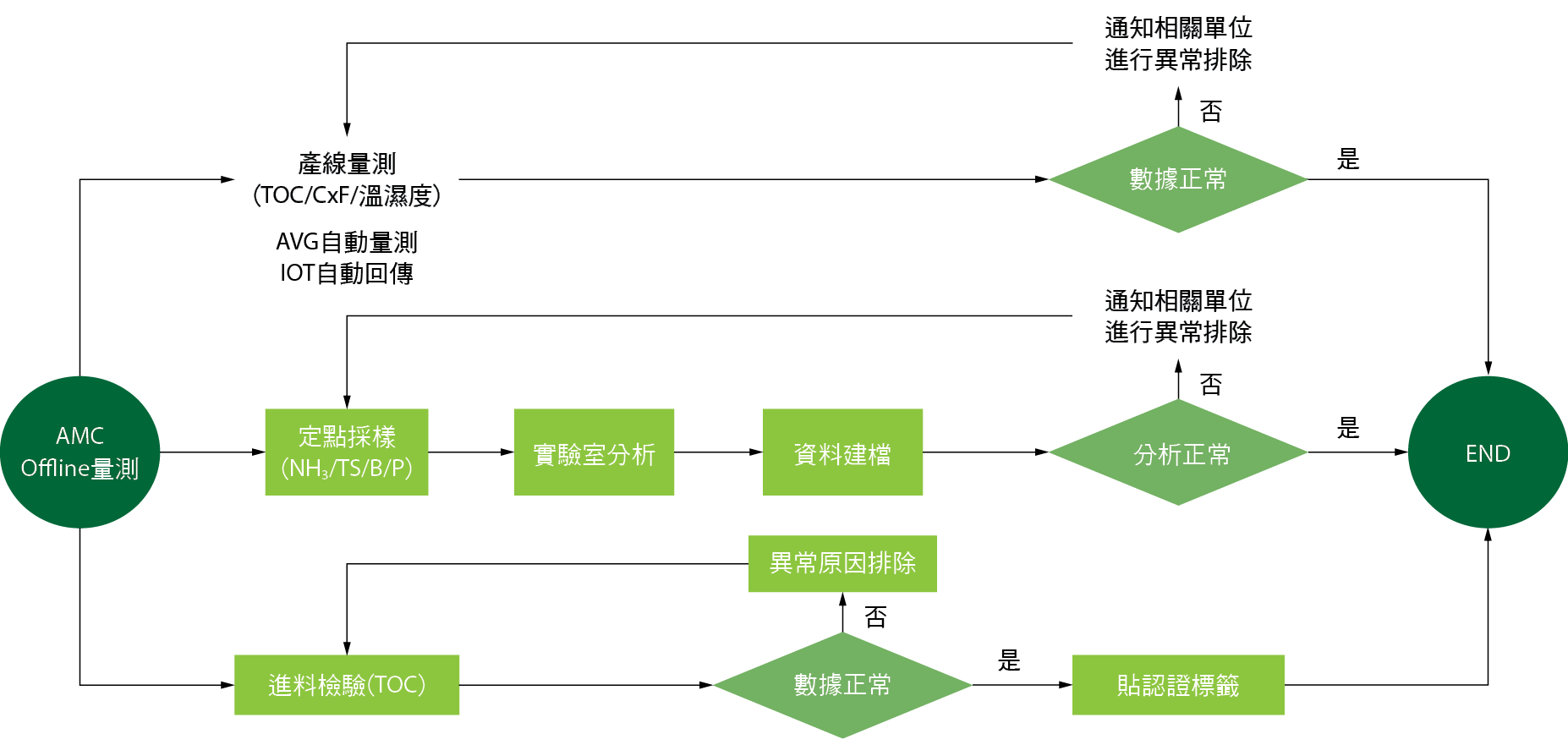

廠務AMC Offline測量方式主要分為產線量測,以人力方式至生產區內進行AMC、定點採樣及進料檢驗,如 圖4所示,該如何以AGV導入取代人力呢?AGV需有自動巡檢功能,並能搭載巡檢推車,推車上需有足夠空間放置監測儀器及電池,能持續供電,儀器測量的數值須能透過無線傳輸回到廠務資料庫,並能顯示於行動裝置上,整個AGV巡檢系統均能遠端監控車況、路徑、任務類別等功能,於火警或天然災害時能自動停機並能不影響逃生動線,完整建構流程如 圖5所示。

圖4、目前AMC Offline量測的方式及流程

圖5、AGV自動巡檢系統建構項目及預期達成目標成果

AGV巡檢地圖

派車模式

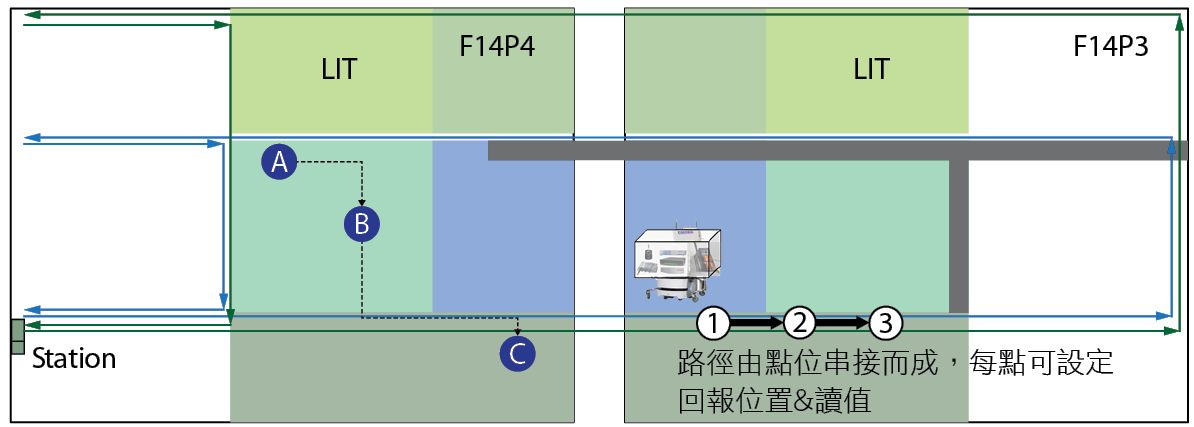

AGV以SLAM技術建構無塵室內地圖,在分割區段的地圖內將其聯接,路徑由點位串接而成,每點可設定回報位置及讀值,如 圖6所示。目前規劃行進路線有三種,其一為主走道巡檢:沿著無塵室主要走道進行區域巡檢,其二可設定AGV進入某區域Bay位內巡檢,其三為自訂模式,可依據需求置不同區域的bay內進行巡檢。AGV靠著自身裝載感官元件進行前進與避障,在進行不同巡檢任務時啟用的設定不同。說明如下:

圖6、AGV派車路線設定模式主走道巡檢

- 沿著無塵室主要走道進行區域巡檢,A/B路線

- Bay位巡檢:AGV進bay內巡檢,以區域分隔進行,如設定P4 LIT區

- 自訂巡檢:根據值班需求進行指定路線巡檢,如設定A點→B點→C點

避障會車

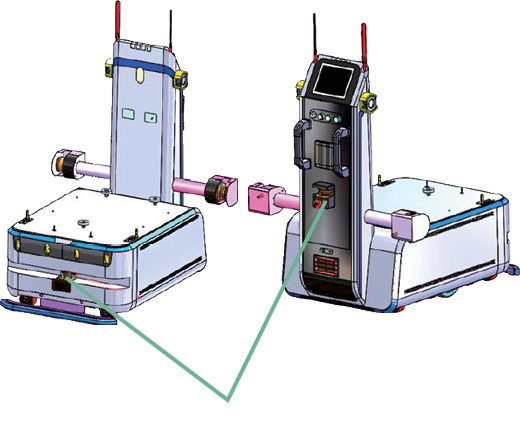

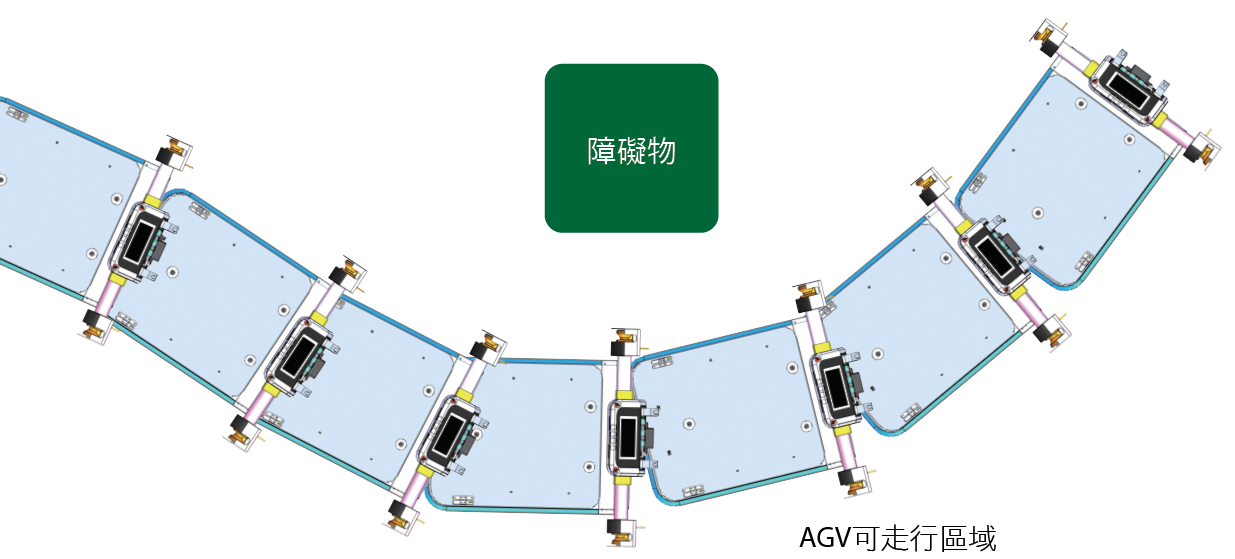

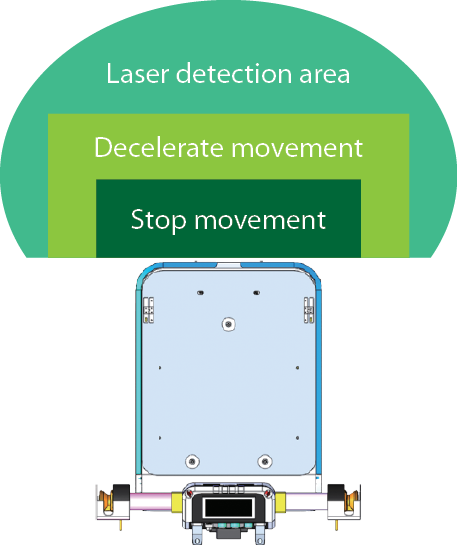

AGV前後設置雷射感官模組進行感應,如 圖7所示。主要用於行進無塵室內主走道時,避免與往來行人與車輛,另外主走道較為寬敞,藉由前後雷射感官模組可進行自動偵測閃避,如 圖8所示,進行避障走行。AGV與前方障礙物距離不同將觸發減速或停止,如 圖9所示。

圖7、AGV前後避障雷射感官模組

圖8、AGV避障走行模式

圖9、AGV前導雷射感官模組偵測障礙物範圍及動作

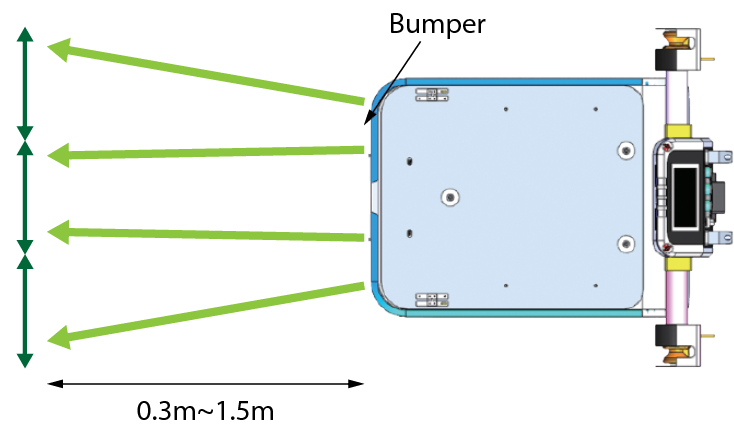

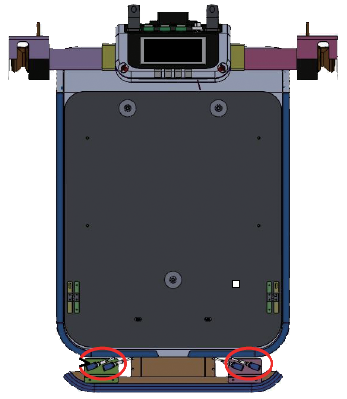

AGV前端裝設4顆地洞雷射感測器,用於偵測行進路線上的高架地板是否有開孔,可隨需求設定0.3m~1.5m不等距離,預警前方路況,避免AGV墜落。如 圖10所示。無塵室內行進動線廣設三合一透明蓋板,AGV行經時易造成紅外線感測器誤判而停止,故搭配超音波偵測模組,測量垂直段離地面距離是否過長,協助確認地面是否有開孔。如 圖11所示。

圖10、AGV雷射地洞偵測模式

圖11、AGV超音波地洞偵測模式

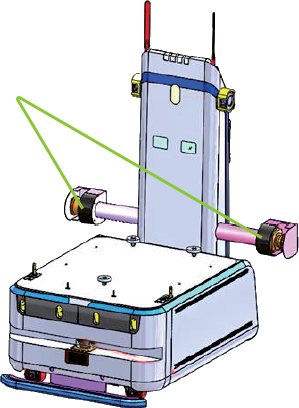

左右兩端亦裝設雷射偵測模組,裝設位置如 圖12所示。偵測範圍為向上角度270度的扇形區段,主要防止行進中遭兩側行人及障礙物側撞,如 圖13所示

圖12、AGV左右兩側搭載雷射感應模組防側撞

圖13、AGV左右兩側搭載雷射感應模組偵測範圍

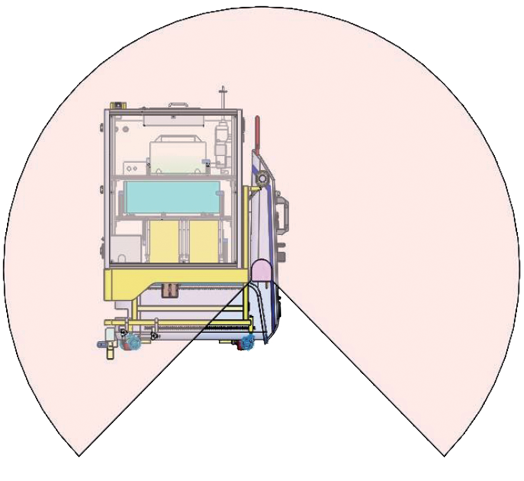

AGV最後一道安全防線,為避免前導及側邊雷射感應模組失效造成輾壓物品及行人,AGV前後端裝設Bumper感應器,碰撞即停止,裝設位置如 圖14示。 表3為AGV感應器偵測即停止機制說明。

圖14、AGV前後Bumper碰撞停止感應偵測

|

ID |

車體動作 |

Sensor |

Function |

偵測方式 |

|---|---|---|---|---|

|

1 |

前進/轉彎 |

左垂直Laser 右垂直Laser |

車體側邊防護 (減速:2m,急停:0.8m) |

扇形 |

|

2 |

前進/後退/轉彎 |

前Laser |

動線障礙閃避,路徑規劃 (減速:2m,急停:0.8m) |

扇形 |

|

3 |

前進 |

地洞Laser×4 |

地面孔洞偵測 (減速:2m,急停:0.8m) |

直線 |

|

4 |

前進/後退 |

Bumper |

與障礙物碰撞時急停 (需人員手動復歸) |

接觸 |

|

5 |

後退 |

後Laser |

動線上障礙偵測 (減速:2m,急停:0.8m) |

扇形 |

|

6 |

前進 |

超音波×4 |

偵測垂直地面距離長度 正常:6cm以內,精度0.01cm |

距離 |

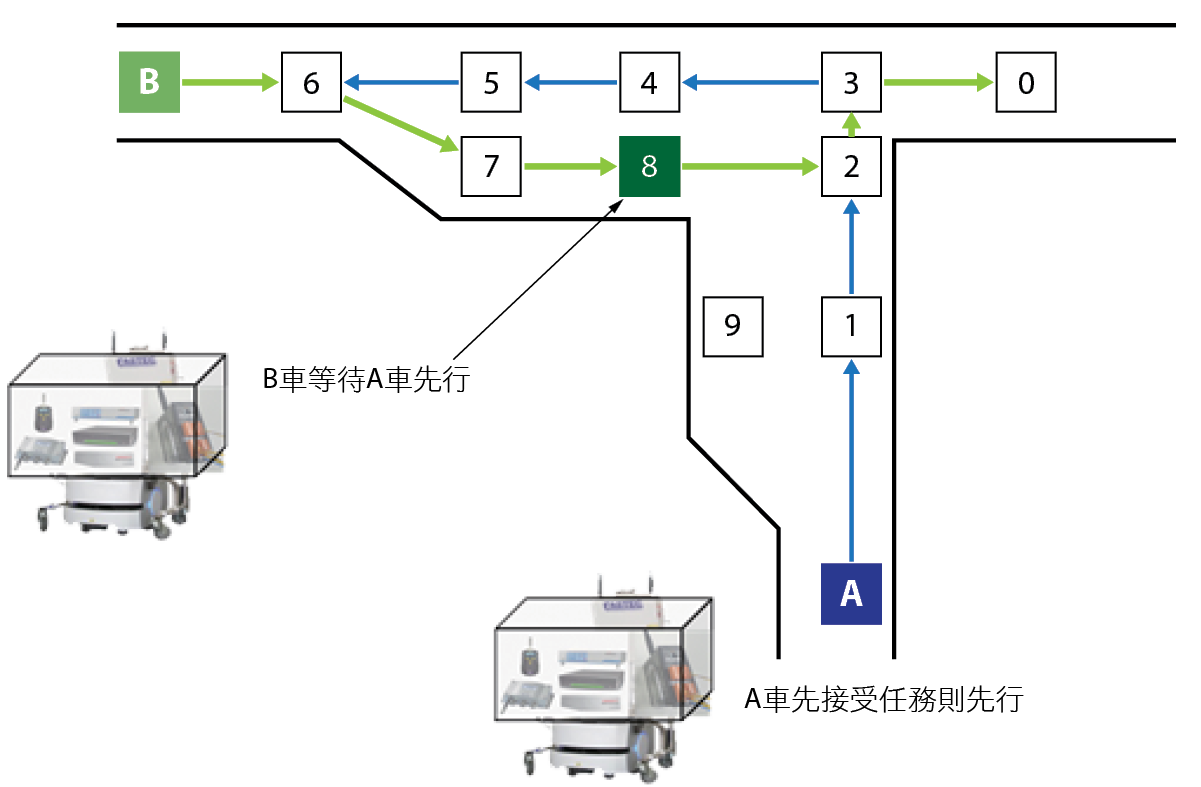

考慮不同AGV同時進行不同任務時有會車問題,故廠務巡檢AGV與AMHS需在同一平台上進行設定閃避,並統一編寫會車模式,設定會車點,兩車相碰時於會車點內進行閃避,以優先任務先行模式進行判斷,另一車將於最近會車點內等待,如 圖15所示。

圖15、AGV會車規劃,優先任務先行模式,另一車於會車點內閃避

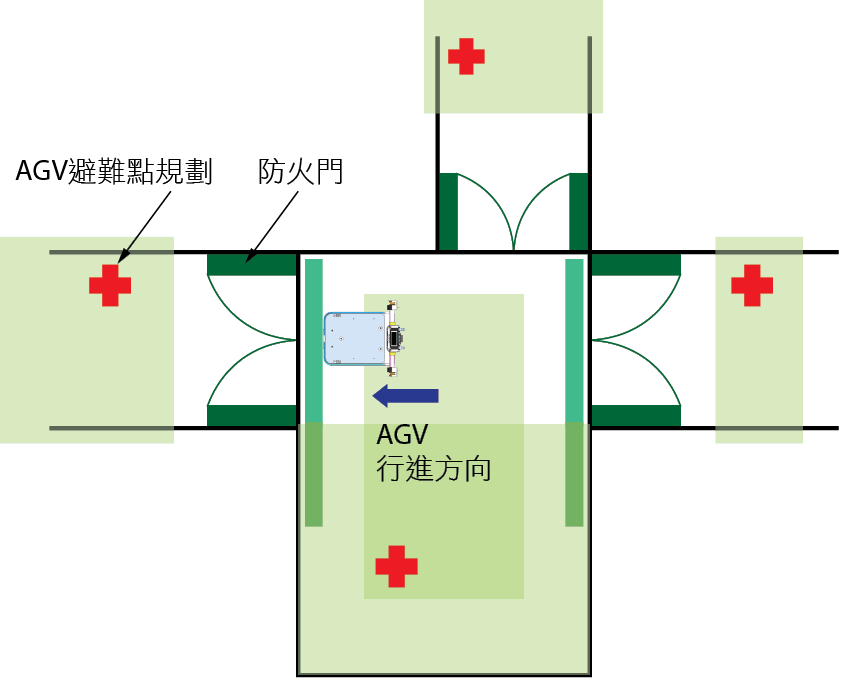

消防及天然災害連動設定

廠務AGV巡檢推車依靠自身感官模組進行巡檢任務,可進行避障急停等動作,但若遭遇火警與地震時,為避免災害發生影響人員疏散及防火區劃的控制,故藉由廠內既有火警及地震訊號與AGV連動,收到訊號後延遲10秒後停留原地。考慮避免阻擋無塵室內疏散動線、防火區劃及消防設施,另外在中控電腦地圖上標註不可停靠區域,若AGV收到火警訊號時正好在防火門上或者是阻擋消防設施,AGV將避開標註區域網前後再停止,如 圖16所示。

圖16、AGV停止區域避開防火門,避免影響防火區劃

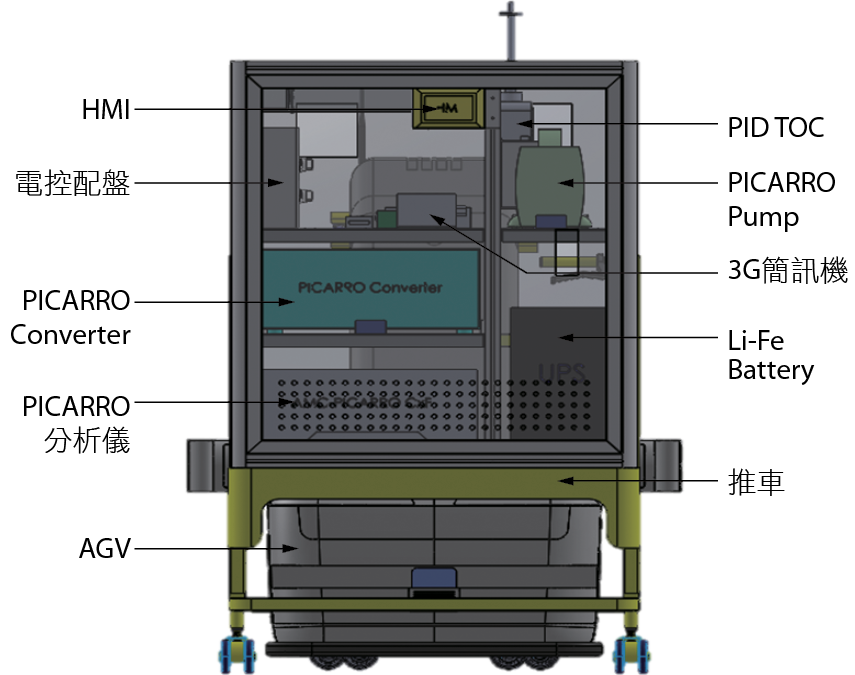

廠務巡檢推車建置

為降低例行性人力巡檢的工作負荷,參考 表2,常見人力巡檢以溫溼度異常、TOC異常及CxF異常為主,故巡檢推車搭載溫濕度測量儀器、TOC PID手持式偵測儀及Picarro用以測量CxF為主,透過4-20mA及Modbus的訊號與搭載的簡訊機連傳訊。因進行巡檢時無穩定外來電源供應,故推車上搭載Li-Fe電池供應推車儀器用電,巡檢推車上的測值及位置透過3G SMS方式傳送至遠端簡訊機接收訊號,另外透過藍芽通訊使AGV得知推車內目前電量以及位置訊息,巡檢推車配置如 圖17所示,推車內儀器及配備介紹如 表4所示。

圖17、廠務巡檢推車內搭載儀器為置說明

|

儀表 |

廠牌/型號 |

通訊規格 |

尺寸(W x D x H) |

重量 |

電源 |

|---|---|---|---|---|---|

|

AMC - PID TOC |

RAE/ppbRAE 3000 |

RS232 1 channel |

104×461×72mm |

738g |

12VDC/1.25A/15W |

|

AMC - PICARRO CxF |

Picarro/G2205 HF |

4-20mA 1 channel |

主機(430×443×190mm) converter(430×577×187mm) Pump(165×324×218mm) |

主機31.75kg(含pump) converter 11kg |

分析儀110VAC/1A/110W converter(110VAC/4A/440W) Pump 110VAC/0.7A/75W |

|

TT/MT |

Vaisala/HMT331 |

4-20mA 2 channel |

183×136×78mm |

~1kg |

24VDC/0.5A/12W |

|

簡訊機 |

泓格/G-4513D-3GWA |

3G簡訊 |

47×142×168mm |

約0.6kg |

24VDC/0.4A/9.6W |

|

Li-Fe Battery |

長園科技/26.4V/50AH |

NA |

W260×L170×H263 |

約16.5kg |

36.4V/50A |

無線通訊傳輸

AGV行進以點到點之間串接而成,以A路線為例,每個點位命名為Bay位,AGV到達該位置後即以藍芽通訊回傳位置給巡檢推車內簡訊機,同時推車內儀器所顯示的數值亦在同一時間將該點溫濕度、TOC及CxF等數值連同位置以3G簡訊方式傳送至IOT server (遠端簡訊機),經過電腦程式判讀後可個別分類溫溼度、TOC及CxF讀值,並以Ethernet 將資料傳送置遠端電腦,透過Intouch程式呈現在廠務監控平台,同時資料亦能透過TSMC網域在T-phone顯示。

中控系統建置

AGV搭載廠務巡檢推車,經由遠端中控系統下達任務指令,除日常巡檢工作外,亦能因應值班需求進行遠端任務派車,故以Ethernet 連接TSMC網域對遠端AGV以WIFI訊號可進行中控派車任務,因Wifi訊號已滿布整個無塵室內,AGV在執行任務時的車況及任務路線,在第一時間均能遠端顯示於廠務值班室,完整系統架構含通訊模式如 圖18所示。

圖18、廠務AGV即時訊息於T-Phone顯示完整網路架構

結果與分析

AGV回傳數值分析

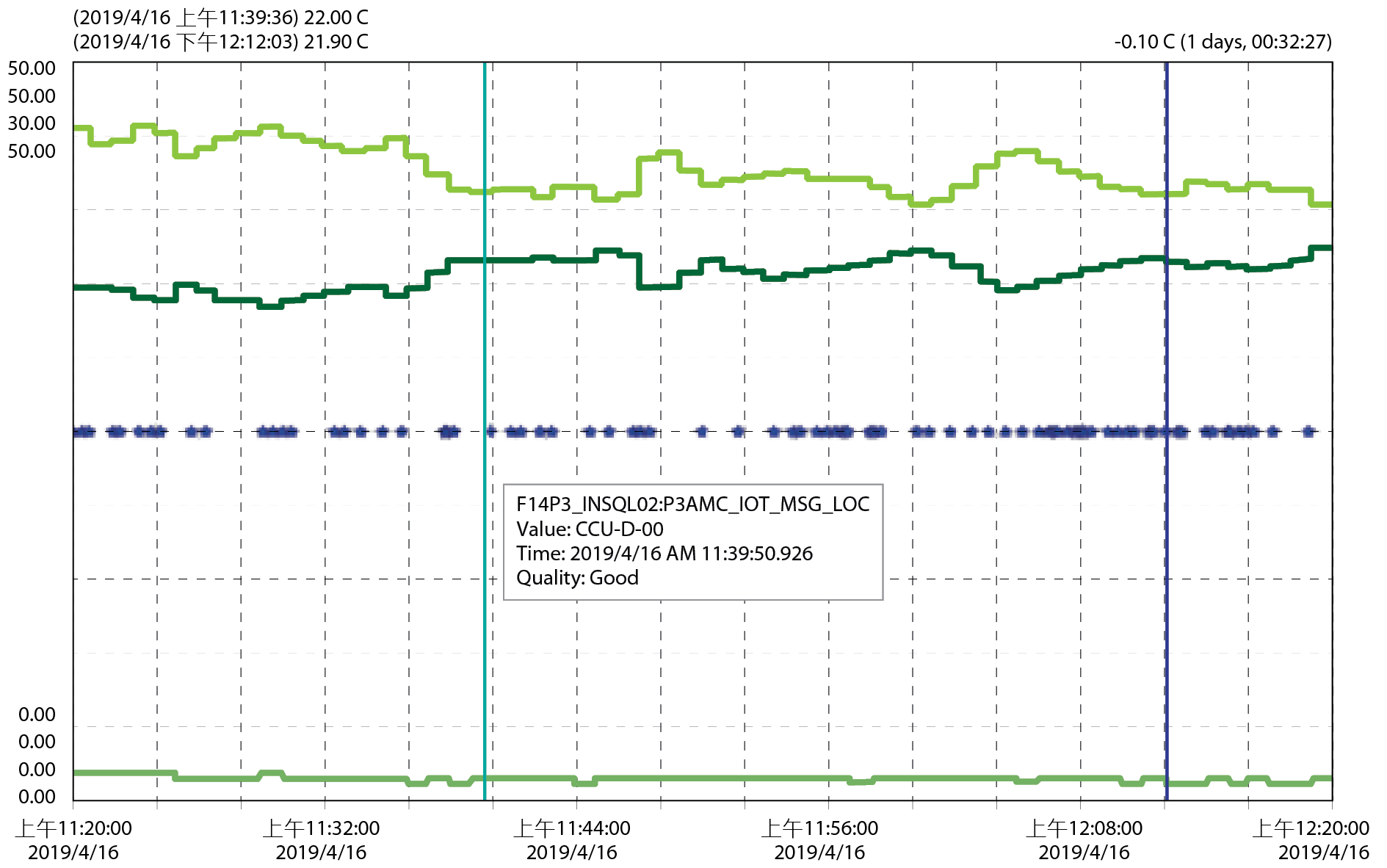

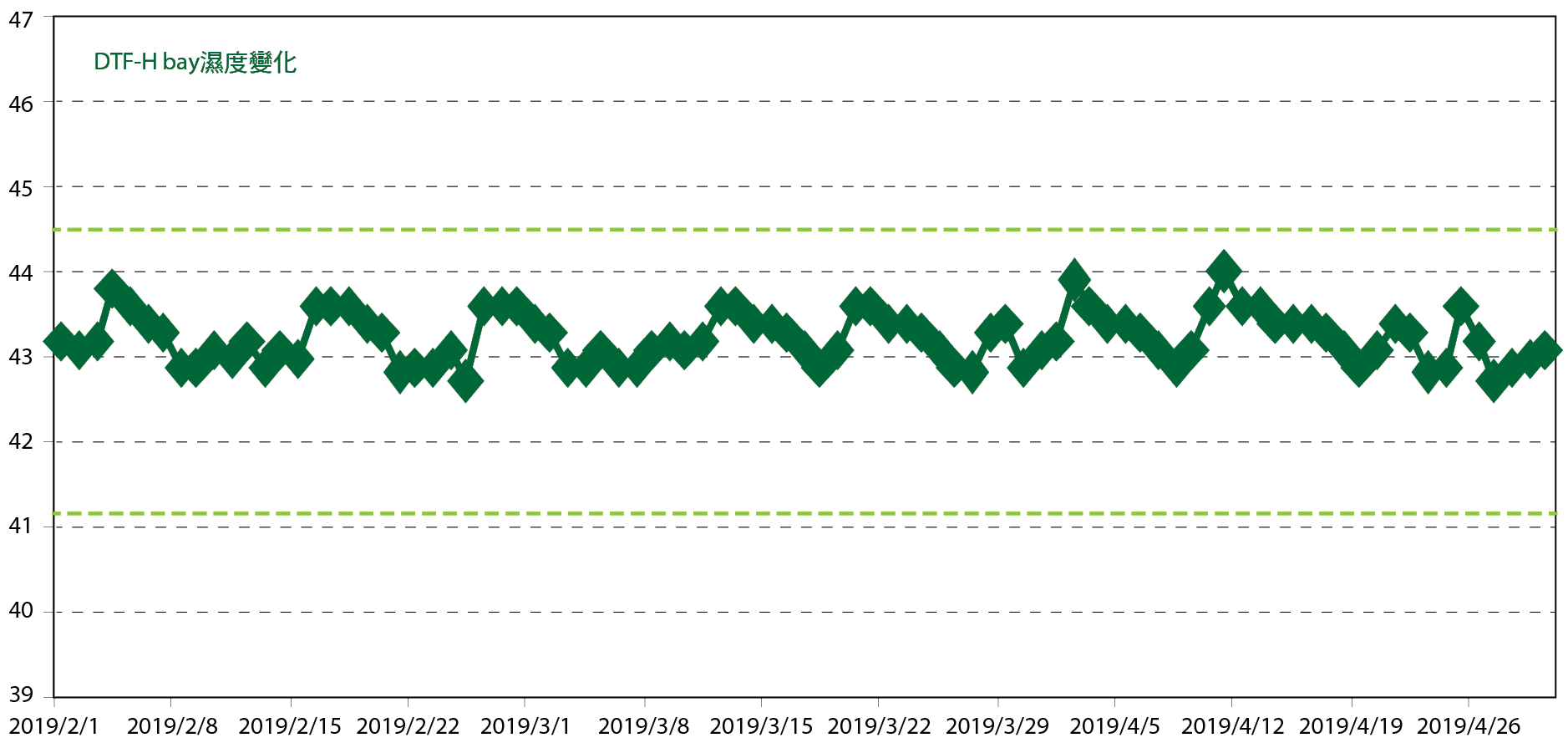

根據上述架構模式,巡檢推車在行派車任務的同時,可測量溫度、濕度、TOC即CxF等讀值,蒐集而來的資料可進行多項分析,如在廠務系統資料庫可調閱Trend chart 查看沿途點位AMC即溫溼度濃度變化,如 圖19所示。另外也可追蹤各區Bay位的數值變化,如 圖20所示。

圖19、廠務資料庫可顯示巡檢當下各位置點的數值

圖20、廠務資料庫顯示單一位置隨時間變化數值

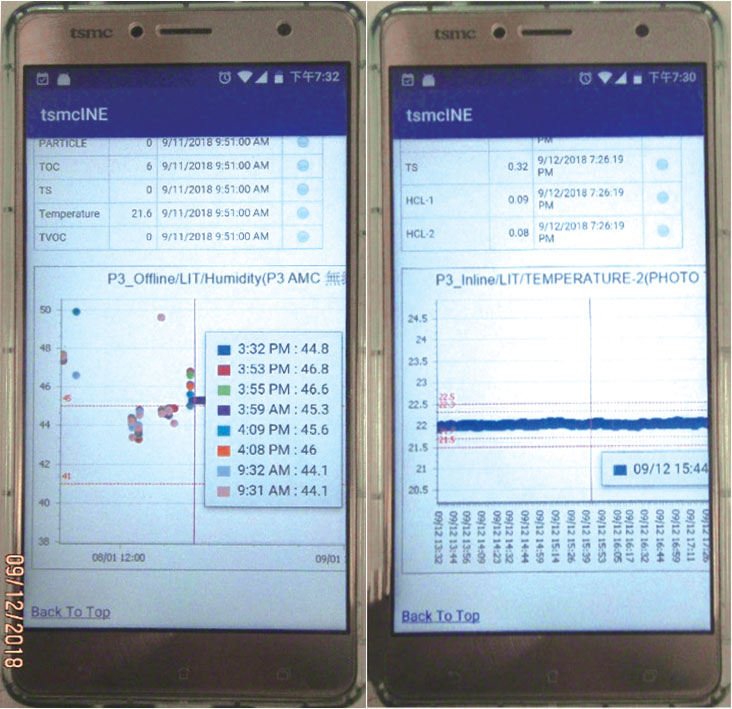

在行動數據發達的時代,即時性的訊息能造就工作效率的提升。依前面章節所述,在TSMC T-phone問世後,同仁們可藉由下載App在手機上進行即時性的事務處理,經由Local SCADA可透過廠務資料庫連接TSMC網域,將資料傳送到App server,同仁僅需在T-phone連接Wifi,下載使用App "tsmcINE",如 圖21所示,便可顯示AGV於各區巡檢的即時數值,如 圖22所示,並可選擇以trend chart顯示。

圖21、下載T-Phone上App“tsmcINE”並打開使用

圖22、T-phone上顯示不同區域的各物種濃度及溫溼度,以trend chart顯示

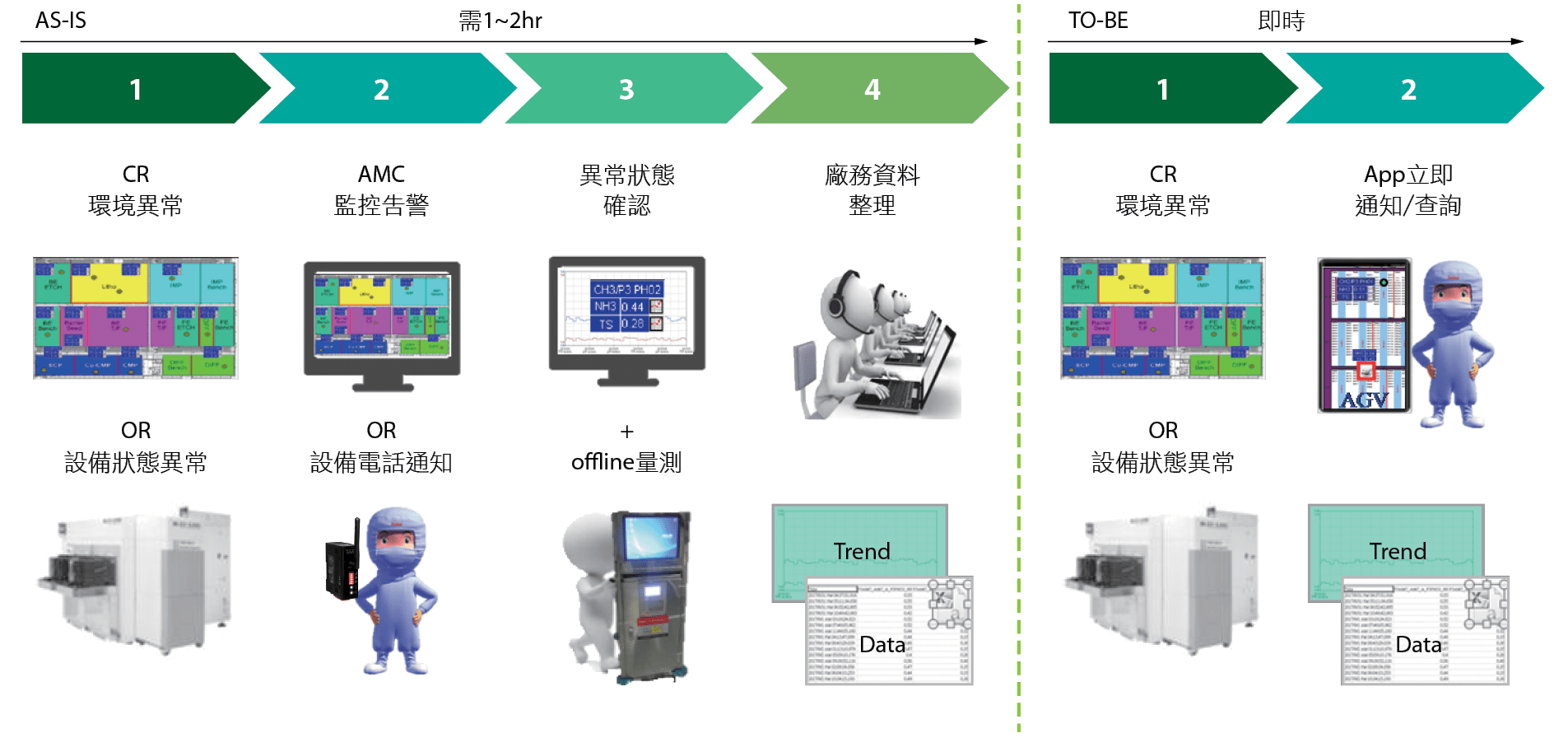

AGV自動巡檢與人力巡檢比較分析

由前述章節所提及,未導入AGV廠務推車之前,AMC Offline測量方式主要分為產線量測,以人力方式至生產區內進行AMC、定點採樣及進料檢驗為主,平均一周需160人力工時。導入AGV廠務自動化巡檢後,在產線量測部分的溫溼度、TOC及CxF測量可取代人力巡檢, 圖23所示。省去資料紀錄及後製預估可減少人力周工時約40Hr,每月可減少一名人力配置,如 表5所示。

圖23、導入AGV自動回傳功能,可降低產線量測繁複工作

|

人力/AGV |

工時統計 |

工作項目 |

產線量測 |

定點採樣 |

進料檢驗 |

|||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

使用儀器 |

溫濕度計 |

TOC PID |

CxF picarro |

API NH3 |

API TS |

Particle |

IC |

Canister |

Foup (B&P) |

TOC PID |

||

|

人力巡檢 |

周(Hr) |

160 |

15 |

15 |

10 |

20 |

20 |

10 |

10 |

10 |

10 |

40 |

|

AGV巡檢 |

周(Hr) |

120 |

0 |

0 |

0 |

15 |

15 |

15 |

20 |

20 |

20 |

15 |

如前所述,AGV可取代人力巡檢負荷,並在短時間內產出測量資料,另外由於AGV可在生產區內進行24小時巡檢,故資料更新速度亦較快速,如 圖24所示。但因巡檢推車內空間有限,在無法增加電池容量及空間下,亦無法增加測量種類。舉例來說,Picarro為測量CxF 的儀器,但因體積大、高重量以及耗電量高,便壓縮巡檢推車上能裝載其他儀器的數量及縮短巡檢推車的工作時間,造成車體無法再輕量化,若是行經無塵室內較為狹窄區域,結果便是AGV無法進入形成巡檢漏洞,故輕量化的AGV及測量儀器將是下一代改善的重點。因無塵室內Wifi傳輸有訊號死角問題,故當初以3G SMS模式進行數據傳輸,但若是大量3G SMS傳輸將衍生費用的問題,舉例來說,生產區內因機台異常影響環境AMC,此時巡檢推車便可到達指定位置進行環境AMC資料的連續傳輸,便會衍生資料傳輸費用,故目前已著手針對這部分進行4G傳輸改善。故未來針對車體、儀器、中控模式及訊號傳輸方面仍有精進空間。

圖24、巡檢推車自動化資料產出AMC量測資料時間縮短

結論

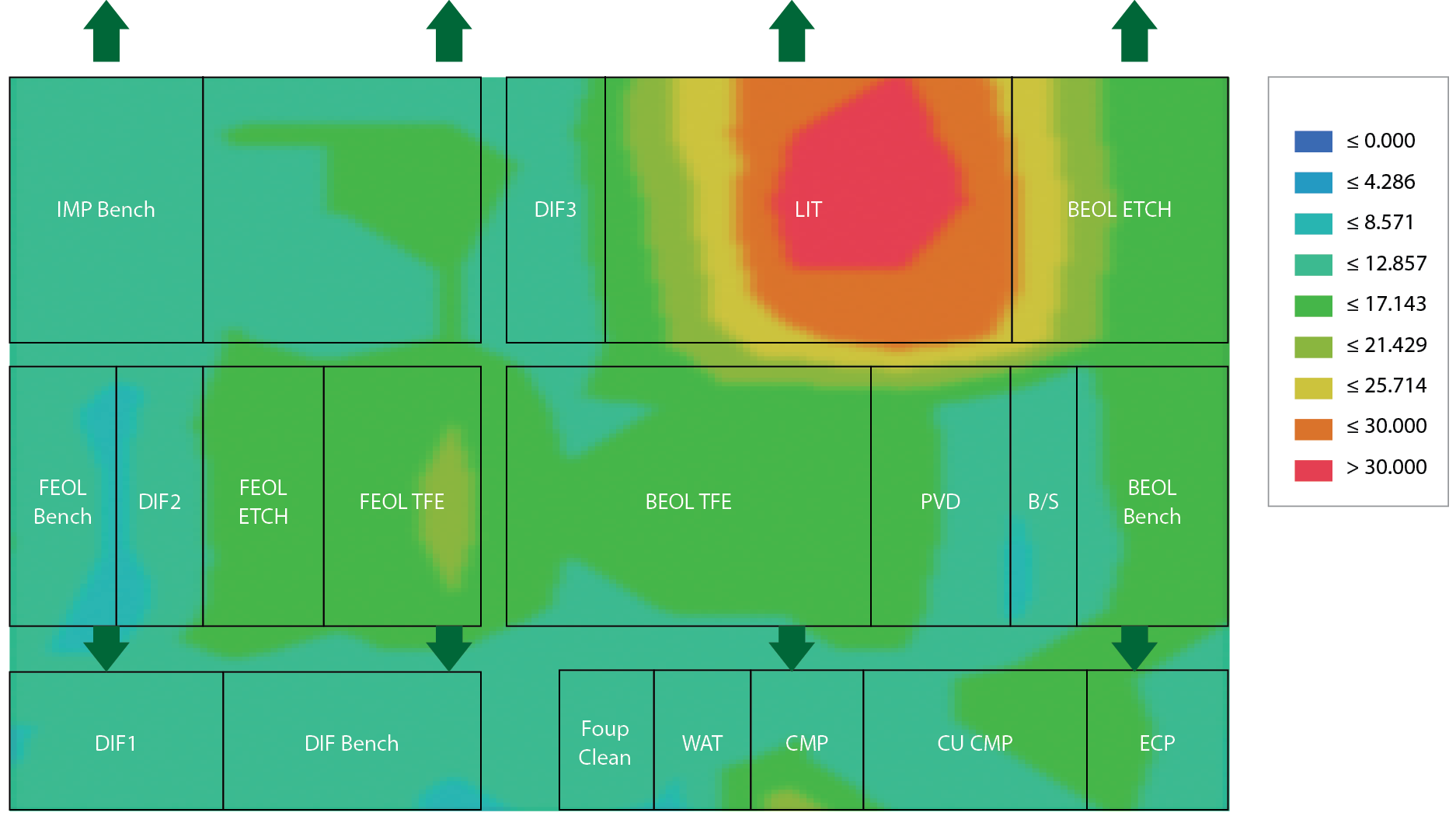

廠務巡檢AGV導入工廠後確實能取代繁複的人力作業。所有的數據透過無線傳輸更能有效的在系統上追蹤各區域的變化趨勢,加上數據行動化,T-phone及電腦均可查詢數據,無塵室環境條件的控管能夠更即時。但因大量的數據傳輸,需要更有效率的程式協助處理,未來可將AGV的資料結合搭配IEDA2的功能,使Fab無塵室內的AMC濃度,溫溼度等數據以視覺化呈現,如 圖25所示。使數據更能顯而易見達成真正的智能廠務。人工智慧,已不在是電影小說內出現的情節,身為全球電子與半導體業的重鎮,且在工業 4.0 的趨勢下持續導入智慧製造,以面對市場激烈競爭。

圖25、IEDA2數據分析無塵室內TOC濃度分布

參考文獻

- 朱良堃、連上順、陳昭賢,綠色半導體晶圓廠創新型精確環境設計與解決無塵室污染物之移除技術,2016新竹科學工業園區廠務技術研討會

- 光離子化檢測儀,維基百科,資料來源http://0rz.tw/ 32SaL

- 光腔衰盪光譜,維基百科,資料來源http://0rz.tw/mW a5I

- 林則孟,晶圓廠自動化物料搬運系統之動態車輛配置,行政院國家科學委員會補助專題研究計畫

- 余宗賢、張書豪,談巡檢機器人於廠務運轉之應用,TSMC 300mm FABS廠務季刊第29期,頁78-89,2018

- 即時定位與地圖構建,維基百科,資料來源https://goo.gl/ppnxXK (即時定位與地圖構建)

留言(0)