摘要

拜摩爾定律所賜,新科技因成本不斷降低而大幅的躍進。其中自動化技術在這個加速創新的環境下更是站在浪潮頂端,尤其是視覺辨識、視覺導航和微控制技術的結合,讓機器手臂長了眼睛,可以作出更細微的動作。當這項技術容易取得後,一些原本需要視覺判斷的危險性、重複性作業就有很大的機會進行改善。在廠務作業中,化學品原物料更換是最有危害性且大量重複性的作業,也因不是人們理想中的工作,故都有一定離職率。本文乃針對如何應用前述技術於物料更換,並介紹還有哪些科技可以應用,包含透過這些技術如何優化作業並提高生產力。也因此,培養專業而有數據分析概念及活用人工智慧的工程師來管理伴隨而生的大量數據、挖出有用的資料,將會是未來廠務發展的重點。

前言

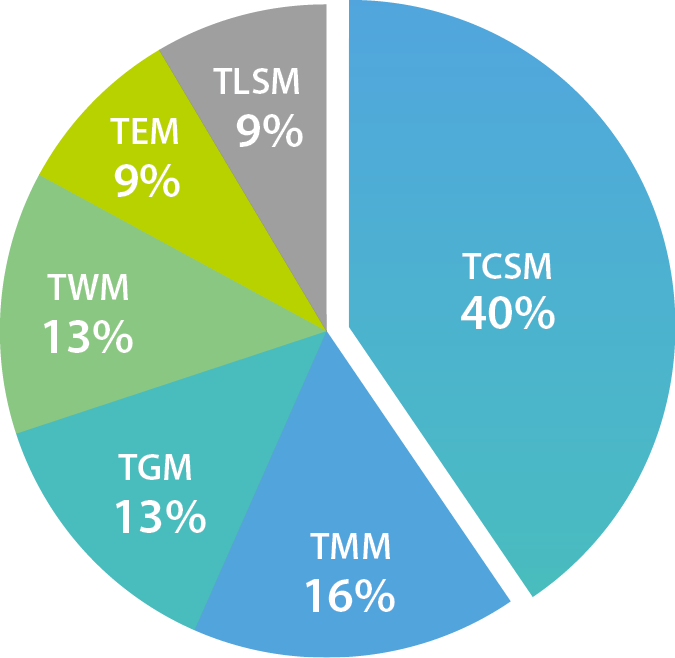

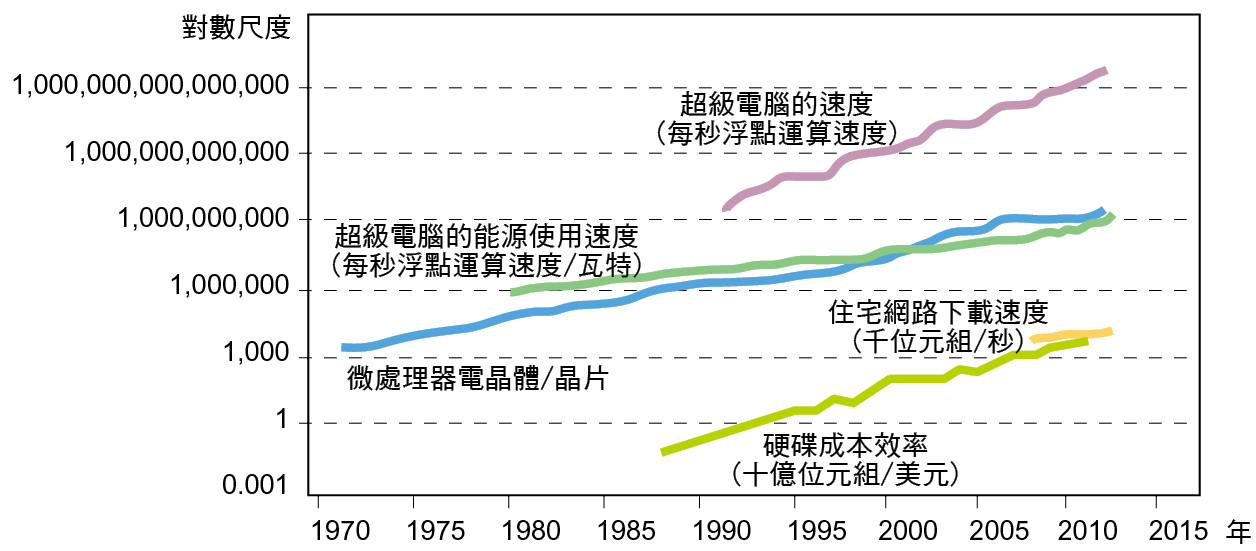

一直以來,化學原物料更換作業是目前廠務作業中最耗費人力的一環,佔了廠務外包人力(TXM)中的40%( 圖1)。而其工作性質重復性高且具高健康危害風險,符合所謂的3D(Dangerous, Difficult, Dirty)。因此,即使薪資不差,但始終維持一定的離職率(平均約20%),難以改善。加上少子化的社會趨勢,人力越來越難招募。所以我們開始思索未來如何因應日漸嚴重的問題,找出系統性的根本解法。危機就是轉機,雖然我們處在一個劇變的時代,但是也是一個充滿機會的年代。在依循著摩爾定律的半導體業蓬勃發展下,每隔一段時間本公司就可以在相近的成本下把晶片做得更小但效能更強大。這讓大的電腦運算能力變成唾手可得時,就可以想像很多突發奇想的應用就變得如雨後春筍般的大量冒出頭來,如 圖2所示。

圖1、各廠外包人力分佈比例圖(2017 年3 月)。其中化學原物料外包團隊TCSM 佔 總比例40%,值得優先針對其改善

圖2、摩爾定律的諸多面向,單位效能成本隨時間指數性地降低

因此,現在眾多新創科技不斷從世界各地冒出的盛況,甚至美國青年Easton LaChappelle 在車庫裡就可以利用3D列印做出腦波控制的機器義肢造福身障者,在在都顯示一個事實:以往科幻小說中的科技已經不是高攀不起的了。因此本文將展現如何應用先進的科技來從根本改善人力密集作業,並帶出一些可以有機會應用於工作上的新創科技跟大家分享、探討未來可能的工作型態與管理模式的挑戰,以及如何充實新知及培養開放創新的心來迎接未來的挑戰。

桶裝化學品自動化更換應用

化學原物料外包服務團隊(TCSM)主要的工作主要是來自桶裝化學品更換流程,因此我們希望透過自動化來取代人力作業。因此第一步就是拆解流程做細節分析,大致上可分成領料、分料與上機三大部份。不過考慮到既有廠區系統架構變更不易,故設計方向為最小化變更既有系統及環境為前提。接下來依序介紹各部份的自動化方式。

上機

化學品空、實桶的拆裝是對健康危害最大的一環,因為當桶蓋或接頭拆開時,人員是暴露在化學蒸氣的環境中;因此TCSM作業時一定得著安全防護衣作為保護。另外因為不同人員的作業差異性,常常新手更換失敗時得重工及重新教育;因此,在不影響運轉的情況下,移動式機器人是個很靈活的選擇。

拆裝接頭是本章最難、但也是最有趣的部份。主要有五大原因:

- 桶子進機台的方向難固定,故桶面上出入料口的位置是不固定的。

- 桶面不是平整的,會有傾角變化。

- 接頭的拆裝是一個複合的高難度動作,需要同時固定軸心再鎖緊或鬆脫外環以避免折傷系統管路。

- 機台內部空間有限,需要足夠靈活的機器來作業。

- 供酸機台數量多,每台加載自動化設備的成本將十分驚人。

因此我們需要一套可自由移動、具有辨識出化學桶間公差及可於有限空間內靈活作業的機器設備。剛好,視覺辨識技術的普及加上六軸機器手臂的廣泛應用,再將其整合至AGV上,將即可符合我們的需求。這一類整合式的技術稱為移動式機器人(Mobile Robot, MR),目前市場上已整合產品的選擇不多,目前制式品僅有德國庫卡的KMR與台灣友上科技i-Operator 圖3,主要還是需要整合商基於需求量身訂做。

圖3、MR(移動式機器人),目前已整合好的商品不多,左為德國庫卡KMR, 右為台灣友上科技i-Operator;後者已取得SEMI 認證

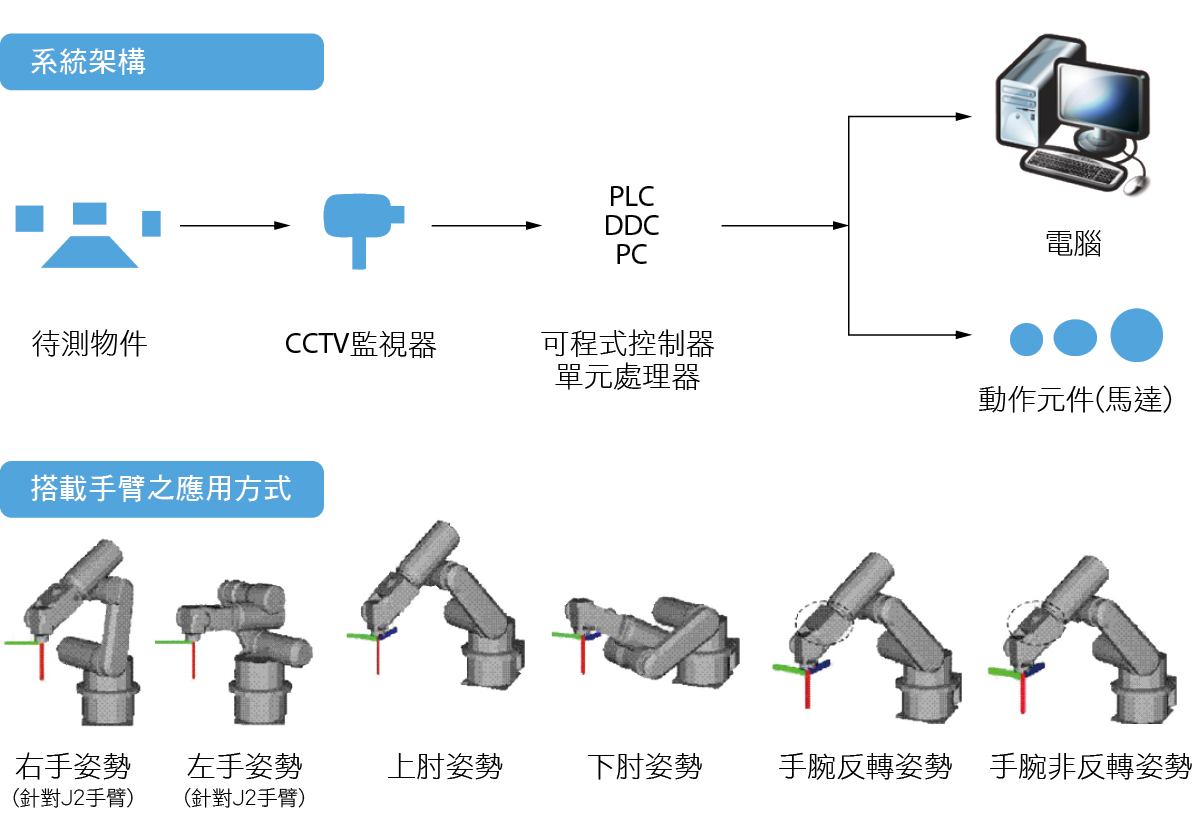

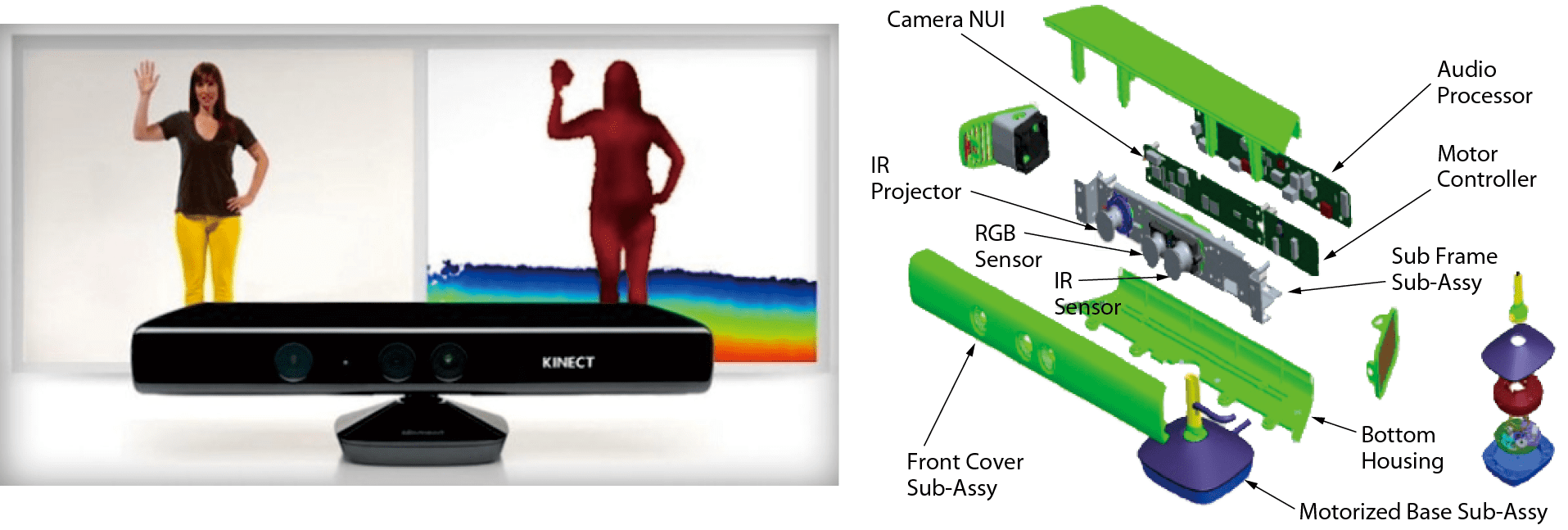

但只有機器手臂沒有眼睛是不夠的,視覺辨識才是這個應用的核心。其應用方式為透過影像辨識定義出化學桶入料口座標與孔面傾角等資訊給機器手臂,手臂搭載著夾具與影像辨識系統移至該位置;到達該孔位上方後,再進行細定位補償修正、動作開關接頭及桶蓋等動作。視覺辨識技術如 圖4,此技術廣泛應用是從2010年微軟Kinect將景深量測、彩色影像定位技術與聲控整合進家家戶戶負擔得起的遊戲機開始 圖5。

圖4、視覺辨識應用示意圖

圖5、微軟Kinect 將景深、圖形辨識及聲控等高科技技術整合入USD 249 的設備,加速了整個視覺辨識技術發展, 使SLAM 技術與成本大幅突破

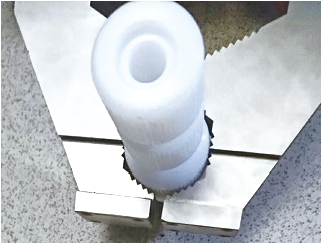

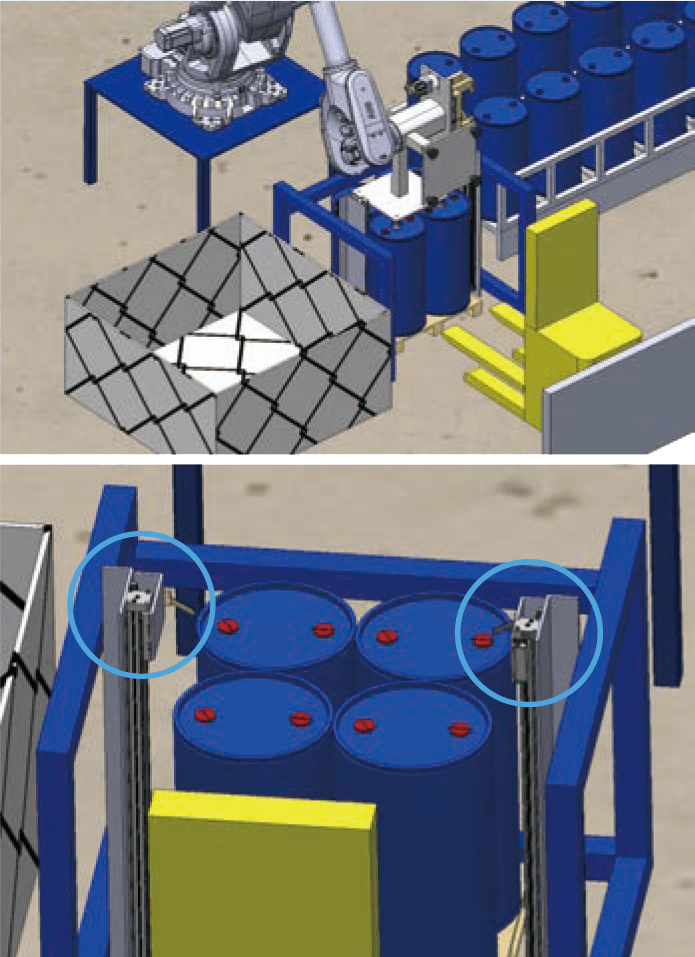

接下來要讓機器手臂可以開關桶蓋和接頭的關鍵就在於夾具設計,其與機器手臂動作是一體性的。但相對於機器手臂一般應用在夾、吸、噴等應用,旋轉式接頭是相對複雜的,而且還需要固定軸心再去鎖外環。因此這部份有很多種設計方式,例如使用雙機器手臂或多組夾具;但考量到維護及備料的方便性,還是傾向單一設計較適合,如 圖6。

圖6、夾具設計概念以可應用於全部動作為主

夾小接頭

夾小接頭 夾大接頭

夾大接頭 也可應用以撐開方式開桶蓋並取出

也可應用以撐開方式開桶蓋並取出夾具設計時要考量配重須符合機器手臂規格;因為機器手臂會選用輕量型以適合搭載於AGV上方便移動,但相對其負重就會較低。而機器手臂若不是選用人機合作型認證者,則須設置圍欄隔離人與機器手臂。不過因為化學品接頭種類繁多,因此未來將標準化接頭型式,避免不同物料就要不同夾具的不便。

領料

既有領料作業為本公司庫房人員根據廠務工程師開立之領料單將整板(4桶)化學原物料利用堆高機取下放在旁邊,再由TCSM人員用油壓板車拉至各房間暫存區,如 圖7所示。因為庫房人員無法24小時待命發料,故往往一次得領半天甚至整天的用量,造成現場可使用空間不足,TCSM人員疲於搬來運去,且整板物料重達1噸以上不易控制,偶有不慎造成環境破壞、人員壓傷的現象。然而要在既有廠區的架構做大幅度修改勢必影響生產流程。因此,在不變動既有的硬體架構下,讓堆高機可以自行導航定位與作業,將可符合我們的目標需求。

圖7、桶裝化學品領料做業

庫房人員取料

庫房人員取料 TCSM將物料移至各暫存區域

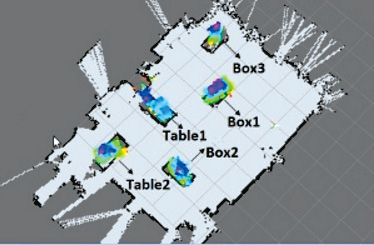

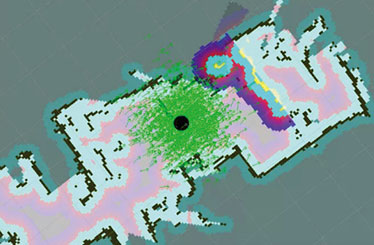

TCSM將物料移至各暫存區域無人堆高機本身具有自我導航功能,透過派工系統可以準確到達各種不同物料的位置,並可搭載barcode/QR code reader做二次確認後,透過牙叉前緣的紅外線感測作細部定位並準確取下整板物料,做到整體作業流程自動化。因應的資訊流的整合也同樣重要,而這部分的技術開發已由其他團隊開發完成,故不另外贅述。其實無人堆高機的設計並不難,簡單來說就是將堆高機改成有室內導航功能即可;但傳統導航方式如軌道式、磁條式、QR code或磁導線等都需要一些基礎設置,而這些設置除可能影響動線外,還需要定期的維修。因此近幾年發展起來的無人堆高機主要是使用之前有提到的SLAM同步定位技術 圖8,目前主流有分兩部份:VSLAM (影像辨識導航)與LiDAR (雷射定位導航)。

圖8、SLAM(Simultaneous localization and mapping),機器人從未知環境的未知地點出發,在移動中通過觀測的地圖特徵定位並構建地圖。

LiDAR

LiDAR VSLAM

VSLAMVSLAM即透過具有景深的CCD搭配本身的移動建構出環境的地圖,並透過辨識環境中的特徵點達到定位功能。而LiDAR則是透過大範圍測距雷射並搭配定位標輔助建構出地圖並精準定位。以上兩者皆已經有商業化產品,前者如華碩的家用機器人Zenbo 圖9,後者則為目前搶盡新聞版面的無人車都必備的LiDAR感測器。兩者差異在於精度,LiDAR可精準定位優於VSLAM,但相對地價格就大幅增加。考量到作業需求的精準度,絕大多數無人堆高機廠商都是採用LiDAR為主。

圖9、華碩Zenbo 家用機器人,SLAM 技術已走入家用,而非開發中技術。

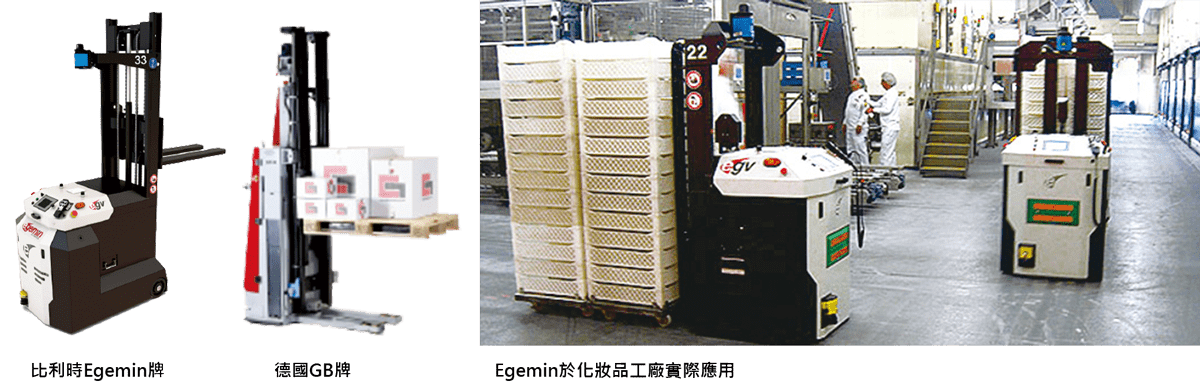

圖10為市面上比較大品牌的無人堆高機。使用SLAM技術其中有個前提要特別注意就是環境光源,太光和太暗都會影響導航判斷的成功率;雖然HPM的照明是很穩定的,但遇到異常時的連鎖反應就很重要。無人堆高機算是相當成熟的技術,已經廣泛應用於歐洲物流市場;中國在近兩年也積極導入。從政府法規面來看,目前並無特別適用的法規,但本公司內部規範如 表1所示,主要以符合SEMI S10/17/22為主。

圖10、無人堆高機已有許多品牌可選用

|

MR Version |

At demo stage |

Before mass production |

|

|---|---|---|---|

|

MR Parts |

Safety Specification |

Requirements |

|

|

Robot |

ISO 10218-1/-2 |

The full 3rd party report |

The full 3rd party report |

|

AGV |

SEMI S10、S17、S22 |

S17: Interlocks passed the certification S10 or equivalent standards S22 or equivalent standards |

The full 3rd party report |

|

Bumpers at sides of moving direction |

Installed |

Installed |

|

|

Lithium- battery |

Cathode Material |

LiFePO4 |

LiFePO4 |

|

UL 2271 |

In certification progress |

The full UL report |

|

|

Charging station |

IEC 61851 |

In certification progress |

The full 3rd party report |

|

The whole MR |

Pass shaking-table test |

NA |

@ 400 gal: MR、goods (FOUP, POD, etc.) not fall down/off. @ 657 gal: MR not fall down. |

分料

領料後的下一步就是分料,其主要動作是將整板物料拆膠模後,移載單桶至推酸車後再推到各機台更換。每次作業中,作業員都得著PEE靠肌肉或夾酸車將200公斤以上料桶從棧板上拉或推到推酸車。除人力耗費外,過去也曾發生物料誤用的狀況,造成產線作業影響。同樣地,我們也不影響既有架構下做到自動化以避免影響生產,故透過機器手臂與自動導航車 (Auto Guided Vehicle, AGV, 以下簡稱配送車) 的組合將有機會突破目前困境。

接續領料作業的第一個動作是拆膠膜,其可藉由滑軌搭配刀具割開膠膜後,透過真空吸引將膠膜移至廢棄物欄,如 圖11所示。特別注意的是需要在安全隔離的工作區內進行作業。

圖11、膠膜拆除機示意圖,此作業須在隔離人員 之區域進行

接著將單桶從棧板上移載到配送車的可有些選擇,如利用大型手臂或環抱式自走車如 圖12右。另若現場允許,也可考慮局部區域天車,但必須考量移載後剩餘的桶數也需要有暫存空間。因此暫存料區或料架如何搭配移載設備就要列入評估。手臂或局部天車因移動範圍有限,則要搭配輸送帶設計如 圖12左;若使用環抱式自走車在應用上就較有彈性,也相對不佔空間。切忌移動未固定的棧板,有極高的傾倒風險。

圖12、單桶移載設計依現場空間有傳統固定式(左)與較靈活的無人夾桶車(右)可選擇

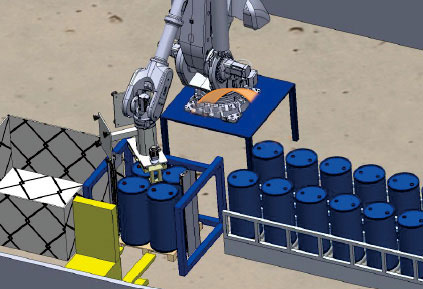

乘載單桶新桶至供酸機台的工作是利用配送車自主完成,其自動導航方式於領料部份時已有討論,故不再重複。其挑戰的地方有二,一是移動路徑上各式門與電梯的自動化,另外則是如何讓空、實桶進出供酸機台。開門的自動化部份因現場管路設備繁多,改成標準自動門的機會不大;因此可以利用氣動缸或電動缸搭配油壓軸來推動門板,並透過RFID或WIFI來控制。

電梯原本即為電力控制,改造成自動控制基本上更容易達成,但要使用方式建議要有互鎖(interlock),避免人機共乘的狀況。接下來就是如何讓空、實桶進出機台,最簡單的做法將會是機台內的一般滾輪改成動力式,再搭配配送車的動力滾輪,即可實現自動進出機台;接頭部份如何移除,會在下一段介紹。考慮到化學蒸氣可能造成的腐蝕,轉動軸可能得外掛於機台外,而滾輪採用塑材類,設計上需特別小心,改造成本也將會很可觀。另一種方式則是配送車增加滑軌夾具的設計,輔助空、實桶進出機台,概念如 圖13所示。

圖13、單桶配送車可應用AGV 搭載動力滾輪式來依客戶需求做修改

原則上,配送車的設計是需要客製化的,畢竟各家應用的方式不一,難以直接套用;且化學桶重量可達370Kg,而且供應機台機身亦低(<40cm),要在有限的薄空間內塞入動力滾輪又高荷重的配送車確實是一大挑戰。

彙整上述問題及對應的自動化技術可參考 表2所示。目前南科廠務已經初步利用機器手臂搭配視覺辨識完成了拆裝接頭的動作,正在調整提高作業完成速度。目前主要瓶頸在於入廠測試的要求較高,即使MR的技術已測試成功,但礙於政府無明確的規範,工安環保單位對於這方面的評估十分嚴謹,開放應用的時程較難以掌握;入廠測試應用的條件也較為嚴苛對於開發成本也有不小影響。

|

階段 |

問題點 |

解決方法 |

|---|---|---|

|

上機 |

化學品暴露之健康危害、既有架構難以變更、機台數量多改造費用高 |

移動式機器人 |

|

領料 |

需大量暫存空間、重物搬運之健康危害 |

無人堆高機 |

|

分料 |

物料可能誤用 |

機器手臂 |

新科技可能的運用

在日常運轉中,可以利用科技來進一步提升很多作業。以下列舉一些機會點及簡單介紹可運用的技術。

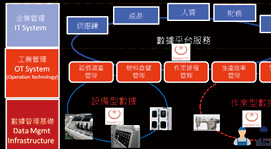

廠務系統履歷整合平台

在運轉上常常會遇到一種狀況:當一件異常事件發生時,我們會到處去查資料,包含機台病歷表(Excel)、處理系統警報後記錄、機台保養記錄(Excel)、運轉參數的調整記錄、趨勢圖等,往往查起來要花上數小時,問題解決效率不彰;有時候,某些資料沒記錄,造成對原因誤判作了錯誤的應變。

其實這些分散各處的訊息可以利用物聯網的概念 圖14,把散落在各地的資訊以共通的標的(如設備編碼)建立中央資料庫,然後建立可依需求篩選的查詢系統,就可以同步撈出所有資訊來進行交叉分析找出異常原因;甚者還可以做到失效的預判。同樣的,我們的系統其實已搭配不少感測器,如果可以將其整合並保存,在需要時可快速提供相關資料,將會提升不少問題處理效率,並減少工程師浪費在查資料時產生的挫敗感。目前市面上有許多套裝的雲端資料庫及分析技術以供選擇,並提供各類視覺化分析結果。

圖14、物聯網示意圖,我們在數據平台服務較為缺乏

善用語音輸入

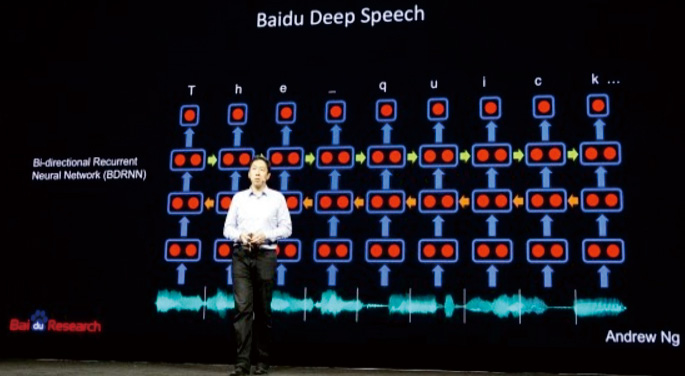

現場作業的弟兄常反應穿防護衣或手拿工具進行PM時,往往不方便填寫表單;再者,現場的表單填寫完成後,還要拿回辦公室填寫電子表單,造成重工的現象。另外一個狀況是,開會的時候,文字的紀錄有時候難以一字一句重現,當詞不達意或是來不及記錄的狀況時,往往造成收信者解讀成不同意思。

語音辨識這項技術將可以有效改善上述兩種狀況,同時也可加速我們記錄或寫作的行為:英文語音輸入的速度是習慣打字者打字速度的3倍,錯誤率低20%;而中文的話則是2.8倍、錯誤率更降低63%! ( Sherry Ruan, James Landay, 2016)。根據最新研究,以AI智慧專家吳恩達(Andrew Ng)帶領百度研發出的Deep Speech已經達到辨識率97%! 圖15,因此越來越多人開始用講的,而懶得打字了。如果我們開始把這項技術應用在會議上或者打報告的話,將可大幅提高效率,開完會馬上發會議紀錄,也不用擔心漏掉重點。如果你處在雙手不便寫字狀態,例如全身著防護衣、手拿工具或手套沾染化學品等,有語音輸入甚至語音控制的話,將會是天降甘霖。

圖15、人工智慧專家吳恩達以類神經網路建構百度語音辨識系統Deep Speech

廠務設備360 & VR教室

當遇到比較棘手的問題時,往往需要做跨廠系統比較。一般的作法都是發調查表請各廠提供資料,這時候常會遇到各負責人認知不一致或調查表設計不良,造成調查結果不正確而產生誤會時,得花不少時間在釐清。這時候,大家都會有不如跑一趟去看還省事的感想。

基於眼見為憑的概念,如果將整套系統包含內部以360度攝影機記錄下來並記錄於雲端平台管理 圖16。每當需要確認時,雙方一起連上系統身歷其境的確認,減少北中南通勤的時間大幅提高效率和正確性。如此一來,甚至只要單人就可完成,不用一堆人去現場確認後回填表格,再寄出去由另一人彙整。這種應用也可以大幅提升會議的效率,大家一起身臨現場直接討論。同樣的,這個應用對新人訓練上也將會很有效率:試想當新人戴著VR眼鏡進入虛擬教室,手上戴著滿佈感測器的手套(已大量使用於電影產業)練習各項作業並進行考試,相信會比在會議室或可看不可動的現場更有效果。

圖16、VR 應用概念

虛擬教室概念

虛擬教室概念 歐巴馬告別演說的360度攝影機

歐巴馬告別演說的360度攝影機無人搬運系統

廠務庫房中央化之後常常會有要跨廠領料的問題,以南科廠區為例,常常領個料要花數個小時跑到另一個廠區點料、領料;無實驗室的廠區在化學品取完樣後,廠務人員往往得花一兩個小時送到另一個廠區分析,而且礙於廠區規範都得用步行方式執行。

因此,近來常常攻佔新聞版面的無人車和無人機也許會是個解法 圖17、18。以現行技術來看,無人車已經可以在制定好的路徑上、不同情況中做到正確的辨識紅綠燈、閃避行人與來車、準確地的路邊停車與倒車入庫;這還是未使用機器學習的狀況下。且無人車負載量大,在短距廠區間移動十分方便,例如Uber旗下Otto已將卡車成功自動駕駛了200公里,運送5萬瓶啤酒到目的地;而Delphi更是在2015年初即完成橫跨美國5400公里的創舉。廠區的固定路徑及良好管理,幾乎無額外的突發狀況,將更適合應用。

圖17、無人車應用

Otto無人卡車

Otto無人卡車 特斯拉無人車

特斯拉無人車圖18、無人機應用

亞馬遜在英國的無人機

亞馬遜在英國的無人機 UPS整合式送貨於佛羅里達完成測試

UPS整合式送貨於佛羅里達完成測試 中國使用無人機於精緻農業

中國使用無人機於精緻農業當移動物件較小、需要快速送達的話,無人機將是更好的選擇,其本身無地形限制可在短距中快速移動,目前市售產品已可做到定位精度1米內。而低負載的多軸(六軸以上)無人機價格便宜(小於10萬台幣)又具備相當安全性,不會因為任一螺旋槳故障而墜落,亦可應用於含機身總重15Kg以下的物品如化學取樣品。其可配合廠區管屋頂與橋路徑飛行,即使發生意外也不會影響人員。

巡檢機器人

既有運轉常遇到的問題就是巡檢的區域太大,在人員有限的狀況下,巡檢人員當下選擇的重點和工安人員常不一致。

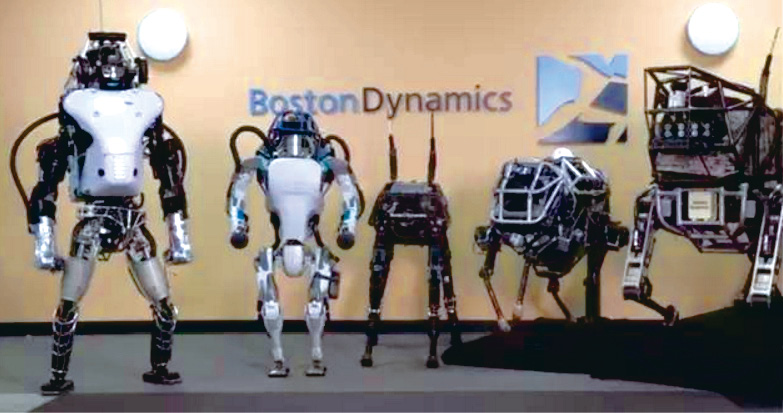

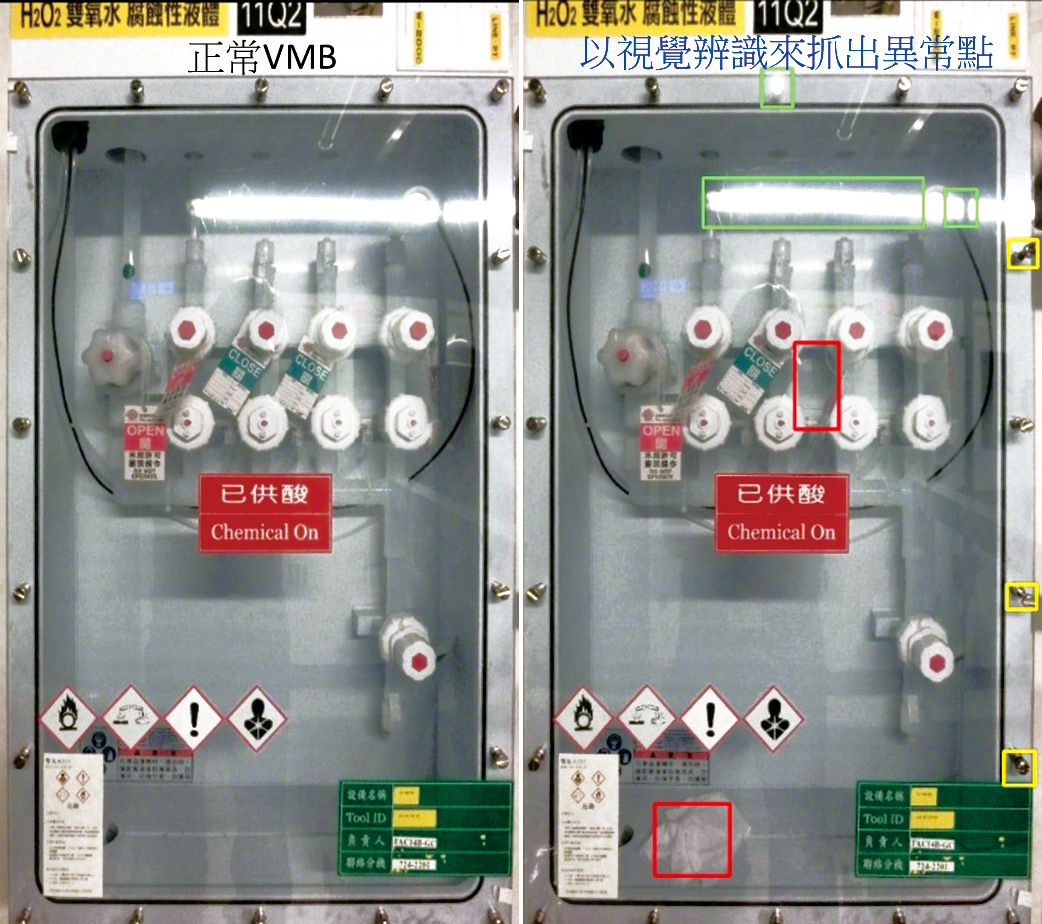

AGV搭配視覺影像辨識的另一項應用就是巡檢機器人,那如果我們應用可以在固定路徑巡邏的AGV每天在固定點拍攝影片,再透過影像辨識軟體進行同樣位置影像的比對差異,如此即可進行全面性確認而避免人員著眼點差異的問題。這種應用就是市售的保全機器人 圖19更進一步的應用,我們甚至可以搭載分析儀器收集路徑上的各種環境參數與汙染物濃度。然而其仍然有部份限制,例如有障礙區域即無法進入(例如廢液排放管、地面支架),也無法爬樓梯,故選用時要考慮應用的區域。當不受地形限制的足型機器人近來常有令人振奮的原型機測試成功影片,但選擇性和價格仍太高,技術仍掌握於少數公司(如波士頓動力、日本本田等) 圖20,不夠普及。

圖19、新光保全推出的保全機器人SeQ1, 已搭載簡易視覺系統可拍照

圖20、波士頓動力各種不受地形限制的機器人

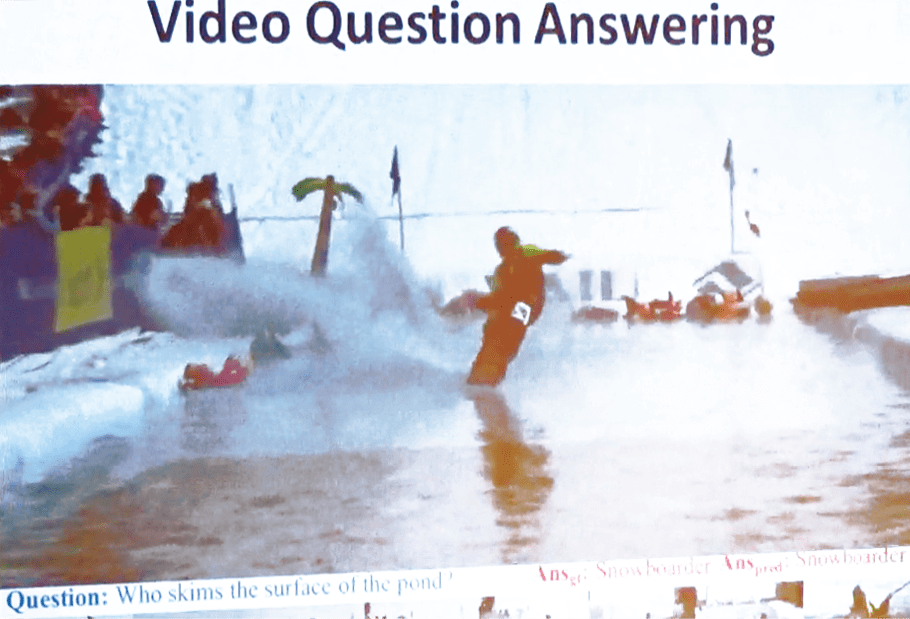

但影像辨識的深度學習則是令人期待的,當我們把每日巡檢累積下來的影像拿來訓練我們的巡檢機器人,透過深度學習讓它學會何為管路配置、安全標示、環境配置等 圖21,我們就可以將其應用在新廠區、建廠時,透過它檢測差異以達成施工目標,大幅減少安檢與試俥的負擔,同時因為減少修改的重工進而減少工期。這種想法並非天方夜譚,台大資訊、資工系有許多教授已經做到機器學習的系統架構並實際應用,例如判斷Youtube影片內容如簡述出影片內人物的行為 圖22。相信在人工智慧潮流的潮流下,這項技術的精確及普及將更為快速。

圖21、視覺辨識可偵測化學閥箱異常,綠框為正常判定為過曝造成,黃框為 有異常但不嚴重(螺絲鬆脫),紅框表示異常(掛牌變化、雜物)。

圖22、台大孫民教授於本公司演講案例:在深度學習後,可辨識出行為並回應,如回答該影片是一位滑雪者在跳水。

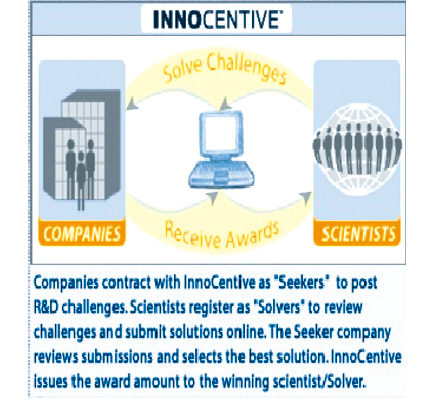

技術討論平台

在特定的領域上總會碰到整個組織都棘手的難解問題,這時候如果有個求助的平台,透過跨系統、甚至跨領域的協助下,用不同的觀點也許就可以找到解法。這在矽谷與NASA都有一些著名的案例,Innocentive科學問題線上交流平台 圖23顯示有30%在NASA這類專業組織也認為棘手的問題,透過群眾外包的方式找到解答。這些解題者有很高比例未接觸過該領域,但通常越難解的問題被所謂門外漢破解的機會越高,因為它可以跳脫該領域制式訓練下造成的觀點,而這樣的組合就是所謂的「重組式創新」。

圖23、InnoCentive 平台理念:透過開放平台並提 供獎賞給提出最佳解法的各行業專家

最近常上新聞的Uber背後所代表的就是「群眾外包」概念;其主要精神是建立一個平台,讓提出需求的人,和提供服務的人媒合,不論是食衣住行、甚至是知識,來互相交易;因此有了TaskRabbit、Lyft、Airbnb、Uber等各種「能力」分享平台。

彙整上述的各種問題與可能的科技應用如 表3,可發現目前已有許多工作效率提升的機會點。但這些自動化的數據都得要透過網路來連線,尤其是無線網路的應用將越來越廣泛。然而公司在這一部份的基礎建設仍略嫌不足,廠務區域仍有許多地方收不到訊號;未來自動化要大量應用,應強化此基礎建設。另外管理面上,未來工程師都得具備程式語言的能力,至少要可以懂程式的邏輯,有數據化思考的方式,否則將難以看出系統性的問題。各領域的專業搭配大數據思考的思維將會是未來運轉的核心,在自動化後產生海量數據中找出問題的模式,並設法解決甚至預判問題產生都是未來努力的方向。所以系統管理模式可能由解決問題,變成有效率地派工、控制流程的除錯與預判異常發生。在廠務往自動化前進的路上,可向生產自動化單位取經學習如製造部與AMHS,以縮短學習曲線。

|

問題點 |

解決方法 |

|---|---|

|

資料散布於各表格/系統,交叉分析耗時 |

大數據_資訊整合平台 |

|

著安全防護具不易手寫,保養表單填寫重工 |

語音輸入_無紙化PM語音助理 |

|

比對資料認知不一致得耗時澄清 |

VR_影像化PRS,虛擬系統教學 |

|

跨廠領料,跨廠送樣,跨廠送貨 |

無人車 / 無人機 |

|

現場複雜,人員巡檢的重點不一致 |

視覺辨識_巡檢機器人 |

|

長期難解的問題 |

群眾外包_跨組織技術討論平台 |

結論

本章透過將移動式機器人、無人堆高機與無人配送車等現有自動化技術應用於整個化學桶更換流程的介紹,讓我們在不容易停機生產的前提中看到機會點,可以一對多的特色也可控制導入成本低於人力費用。生產力提升的同時,我們又可以兼顧人員安全、高作業穩定度與零誤操作。雖然應用上勢必有一定的磨合期,但導入自動化產生很多可分析的數據,這對未來運轉異常分析或大數據整合將大有幫助。透過上述應用的延伸,我們也看到了許多運轉上可進步的機會。這些技術應用都已經發生在現實世界,且絕大多數都已經進入商用階段。機器人與人工智慧的應用將很快的普及在我們生活中。因此本文希望能拋磚引玉,從機器手臂搭配視覺辨識做到化學品自動化開始,讓廠務作業流程可以自動化及數位化,進而逐步走向人工智慧管理。

參考文獻

- Erik Brynjolfsson, Andrew McAfee,第二次機器時代。

- Alec Ross, 未來產業。

- 工研院南分院。

- http://www.ABB.com

- http://KUKA.com

- http://Egemin.com

- http://Castec.com

- http://technews.tw/

- Sherry Ruan, James Landay, 2016, Speech Is 3x Faster than Typing for English and Mandarin Text Entry on Mobile Devices, arXiv preprint arXiv:1608.07323

- https://developer.microsoft.com/zh-tw/windows/kinect

- http://www.sks.com.tw/about/menu1/index.html

- http://www.bostondynamics.com/

- https://www.innocentive.com/

- https://www.pagamo.org/

- https://www.ted.com/watch/tedx-talks

- https://www.khanacademy.org/

留言(0)