摘要

工業 3.5 冰機系統 動態智能決策

Keywords / Chiller System2,Data Science2,Machine Learning5,Energy Management4,Pattern Recognition Alert2

本文應用台灣簡禎富教授工業3.5策略於中央空調品質強化(冰水主機、冰水泵、熱回收系統),描述機器學習廠務落地應用流程;提升系統預測能力(降低預測誤差81%)。更精準的預測引導出更好的決策。如同純手動車輛進步到半自動駕駛運轉,降低運轉人員決策負擔並標準化運轉。運轉耗能、負載與裕度虛擬量測即時運算輔助運轉風險與能源管理;數位化決策降低單月溫水供應量16%與節約冰機96萬度電能、模式預警PRA提早偵測到元件漸進失效與防堵系統5%異常耗電、分析冰機系統預測至單機排列組合能源管理。強化廠務運轉預知維護、把關運轉品質,並在最後提出未來機會與挑戰,攜手打造下一個世代台積電廠務。

前言

先進國家如德國、美國以工業4.0智慧工廠為目標,尚未完整實現;台灣簡禎富教授提出的工業3.5概念[1]漸進式破壞創新;在既有系統框架運用智慧物聯網提升品質、效率與良率,人機協作強化人類能力,實作找尋機會、累積經驗與發展工業4.0實力。大數據時代是研究與驗證思維的改變;傳統研究結合數學、統計學與系統專業驗證假說成為理論。但此套理論是否萬用通用於萬事萬物?明顯是否定:不同量測手法、不同感知器形式、不同的設備微幅差異、乃至設備新舊老化任何細微差異都會導致理論偏差。使用機器學習與運轉數據建立模型可以提升對系統預知能力。以冰機耗能預測為例:最大理論預測誤差:6.26%→最大ML預測誤差:1.17%。中央空調需求條件隨著外氣焓值、冰水需求、冷凍噸變化,動態變異性與高維度超越人類的直覺理解;將高維度的理解藉電腦運算與機器學習:建立的耗電模型、虛擬量測(Virtual measurement)即可幫助運轉工程師更直覺、簡單的理解系統操作;乃至緊急異常時系統扛載、備援能力是否充足?數位決策系統建議最低能耗運轉台數,迴避系統耗能區間、模式辨別預警功能(Pattern Recognition Alert),預警元件漸進失效與異常能源使用:進行空調運轉能源品質管理。電腦處理資料複雜運算,人腦負責理解與最終決策;數位決策模式減少運轉人員誤判機會、降低判斷偏差、提高系統運轉品質、減少能源浪費、優化決策與元件漸進失效預知維護。在既有系統上(工業3.0)使用運轉數據進行數位轉型:強化人員運轉能力、人機協作、分散式數位決策提升為工業3.5運轉模式。

文獻探討

機器學習理論

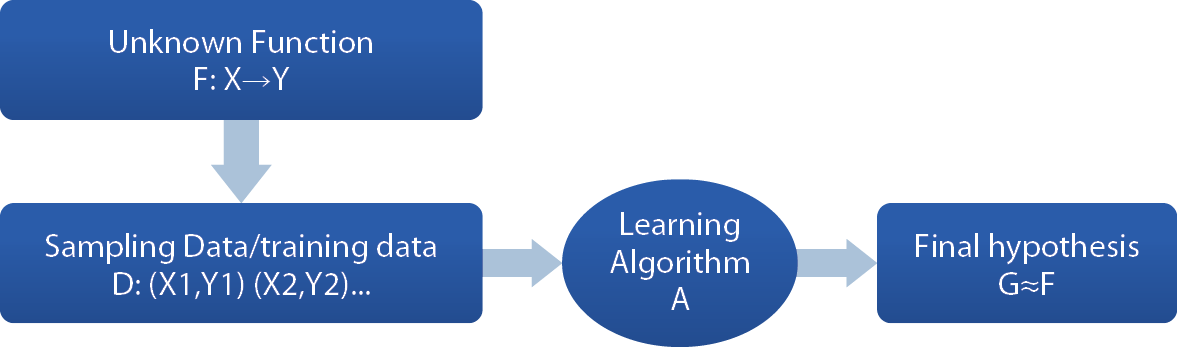

在使用機器學習之前,有兩個需求條件:資料(Data)、假說(Hypo-thesis)。資料來自於現實未知函數F:輸入X、輸出Y;不同輸入輸出產生資料D。假說G是人看過資料之後,對於未知函數F假設待驗證的觀點,且最終假說近似於現實G≈F 圖1。

圖1、機器學習理論[2]

擁有資料與假說後,藉由資料D輸入學習演算法A,逐漸縮小誤差得到假說函數G,而由資料驗證假說G與未知現實F在可接受誤差中,完成機器學習過程。

機械學習演算法模型有三個種類:回歸(Regression)、分類(Classifi-cation)、分群(Clustering);依照資料標示使用分為監督式學習(Supervised Learning)、非監督式學習(Un-supervised Learning)、半監督式學習(Semi-supervised Learning);請參考[2],本文使用演算法屬於監督式回歸(Supervised Regression)。

冰機系統業界機器學習應用案例

機器學習應用於冷凍空調系統可參考兩篇:2017年Google應用於資料中心效能最佳化[15];2018年台灣簡禎富教授實驗室與旺宏電子冰機效能改善[4][1]。

2017年Goole使用多層神經網路模型,對於資料中心空調系統參數共計19項變數訓練模型優化能耗指標PUE[15]。可應用台積電冰機系統變溫最佳化,請參考哲嘉與昆憲AI-ML正負兩度C專案。系統具有模型自學習再訓練(model re-train)自適性變溫最佳化運轉模式。

2018年簡教授與旺宏電子冰機效能改善,使用SARIMAX模型預測系統需求與使用MARS模型系統負載(Partial Load Ratio, PLR),達成單機頭冰機切換機運轉模式優化[4][1]。在台積電的應用上,藉由預測系統耗電(kW)與平均運轉電流百分比(%),來達到系統操作優化,較接近本文設計概念。

台灣簡禎富教授工業3.5智慧製造與數位決策戰略

工業3.0在1947年電晶體與1958積體電路發明與電腦驅動數位革命。工業4.0則是由德國西門子提出:藉由大數據與虛實整合系統達到彈性決策目的。工業3.5則是利用現有工業3.0的基礎利用大量數據、智慧物聯網概念(AIOT),淬鍊出運轉智慧,將現有製造模式提升為智慧製造;人為決策模式提升為數位決策。[1]

簡教授的比喻也很有趣:工業4.0叫「機器人」;工業3.5叫做「鋼鐵人」。當達到工業4.0時,人的因素完全排除,機器間會互相溝通協調達到智慧製造;而工業3.5,則是透過人機協作(Human-computer collaboration)提升人員運轉能力。

此項策略非常適合台積電廠務系統全體性綜合戰略。藉由廠務監控系統(FMCS)連線跨課資料收集大數據,配合各課人員投入機器學習模型訓練:將運轉工程師智慧轉換為數位機器學習模型,改變為數位決策模式。降低人因系統性風險、避免見樹不見林的單一指標管理,改為高維度整體性決策、對於動態性需求了解,改變為動態供應的彈性製造概念,運用數位大腦輔助運轉人類大腦強化運轉能力,來達到廠務提升為聰明運轉模式(Smart Operation mode)。

傳統研究(Traditional Research)與資料科學(Data Science) 研究差異[1][9]

過去使用數學、統計(Math. & Statistical Theory)對於專業領域(Domain)分析的研究結果稱為傳統研究(Traditional Research)。過去我們追求泛用性的知識:單一研究結論可套用至全世界泛用。這需要建立在非常嚴格的標準(Standard)條件之中,消滅量測差異或變異性,預測應用才會準確。預測冰機耗電使用傳統冷凍空調與物理理論預測系統:具有高相關性、不依賴資料、尚可接受誤差等優點。泛用性理論在實際應用於預測系統狀態,會因機差、管路配置差異、操作模式多重變因而使傳統研究預測準確性下降,在運轉上僅使用傳統研究結論設計最佳化系統控制便容易因理論預測誤差導致偏離最佳化目標。

電腦科學進步;運算資源變得易得。藉由程式語言演算法分析,從傳統研究演進至資料科學(Data Science)研究,如 圖2。預測冰機耗電使用機器學習(Machine Learning):對於系統預測有高相關性、高精準度、客製化系統模型、表現個別機台變異性等優點;但依賴完整足夠變異性的資料,若資料不足或取樣偏差反而會導致機器學習表現方法不佳。隨著預測精度提高、機台差異性可辨識、明確定義需求,便可以做出優化決策。以往隨著系統運轉輪調,人為管理差異性易顯現;未來藉由運轉資料建立機器學習模型進行數位決策[1],降低管理差異,並且協助運轉工程師探索更精進優化運轉模式。機器學習模型建立,非一次性完工;而是隨著運轉經驗提升,逐步改進,將既有的問題數位化決策,人不再受限於既有問題重複性工作,去探討未知與開創。讓人工智慧服務人類,而非取代人,讓人類發揮機器無法取代的創造力追求進步。

圖2、資料科學定義:數學統計學 + 領域知識 + 電腦科學[9]

計畫方法

研究的出發點

為求兼顧節能與穩定運轉。從幾個問題開始:為降低系統操作決策風險;系統的備援(Redundancy) N+1可否精準即時量測?系統投入量是否過多浪費?冰機水泵熱回收最佳運轉曲線,實際控制方法是什麼?傳統研究對於備援N+1與最佳運轉曲線有其觀點,但是否能在系統上實際達到驗證?為理解運轉真實樣貌,我們從運轉資料(Operational Data)出發,配合機器學習(Machine Learning)來回答系統滿足備援充足條件,最佳運轉模式樣貌。

研究開始時,冰水系統微笑曲線變溫最佳化專案:正負2℃系統廠區已上線運轉(2017.7)[3],本文是站在冰機系統變溫條件下,再進一步提升運轉能力為目標。決策系統應用於三項:冰水主機、冰水泵、溫水熱交換器。

本文研究使用工具:Excel、IEDA2 (JMP)[5]、Python程式語言[6][7]、Matlab。演算法使用:多項式回歸(Polynomial Regression)、隨機森林回歸(Random Forest Regre-ssion)、深度類神經網路(Deep Neural Network, Deep learning)[7]。作者參與部分:鄭凱元(冰機系統應用、數位決策、使用者介面)、陳亮至(特徵選擇、機器學習模型開發訓練、模組封裝)、蔡昆憲(神經網路雲端運算、冰機單機差異化分析、模型自學習再訓練機制)。

風險與能源管理:冰機/水泵負載與能耗虛擬量測

傳統理論到機器學習:三種冰水主機負載預測手法與誤差比較[5][8]

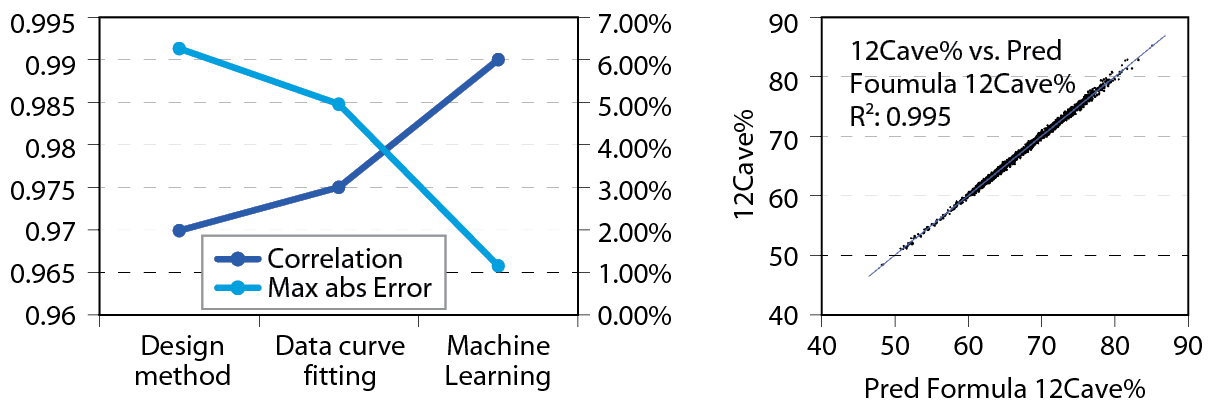

分析三種冰水主機系統負載預測模型:運用原廠trane設計資料預測、運用運轉資料大數據一元二階回歸預測、使用機器學習多元回歸模型預測。

方法一[8]:冰機原廠trane提供冰機額定冷凍噸RT_full:代表冰水主機全載運轉製冷能力。利用系統需求冷凍噸RT_real、運轉台數n與能量守恆概念,即可推估系統負載百分比%。預測結果與實際冰機系統平均電流百分比相關性達0.97高度正相關;最大絕對誤差6.26%。是簡單有效率,使用設計資料、不須依賴運轉資料預測模型,在新建廠區運轉初期可用此方法評估系統。

負載百分比%=系統需求冷凍噸RT_real/(額定冷凍噸RT_full×運轉台數n) 表1。

|

需求RT |

額定RT |

運轉台數 |

||||

|---|---|---|---|---|---|---|

|

14334 |

3200 |

5 |

6 |

7 |

8 |

9 |

|

預測平均負載 |

89.59% |

74.66% |

63.99% |

55.99% |

49.77% |

|

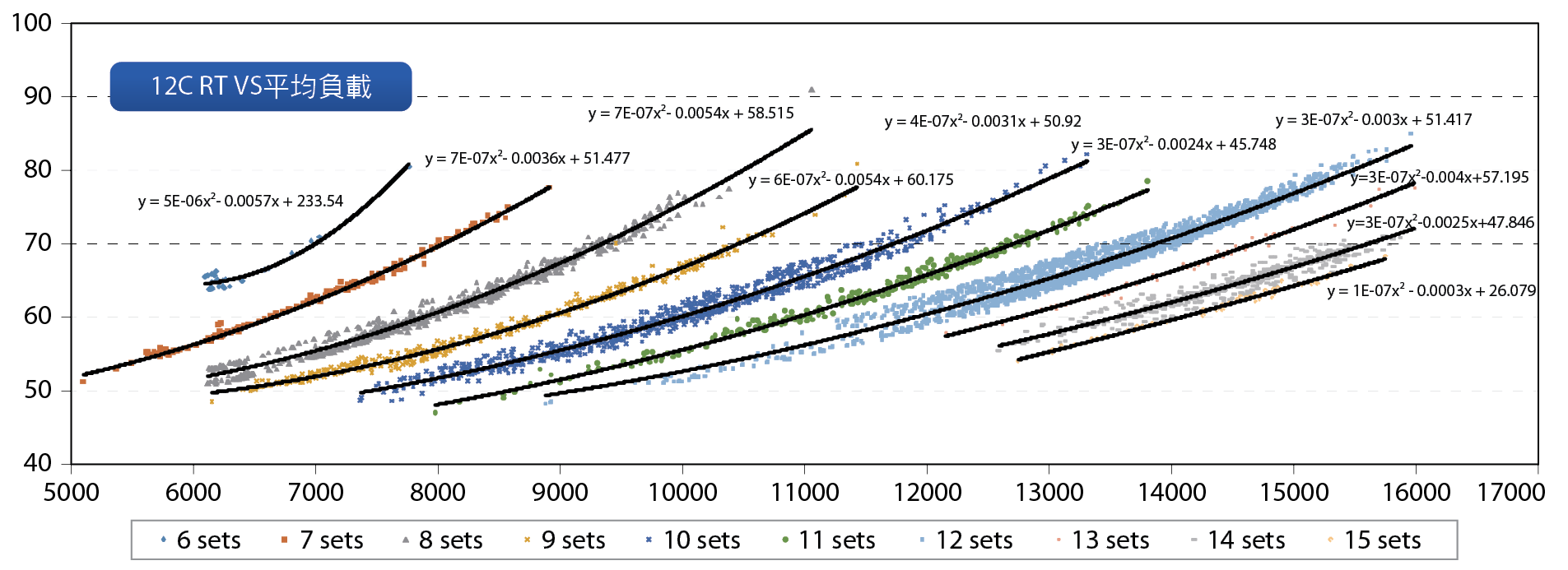

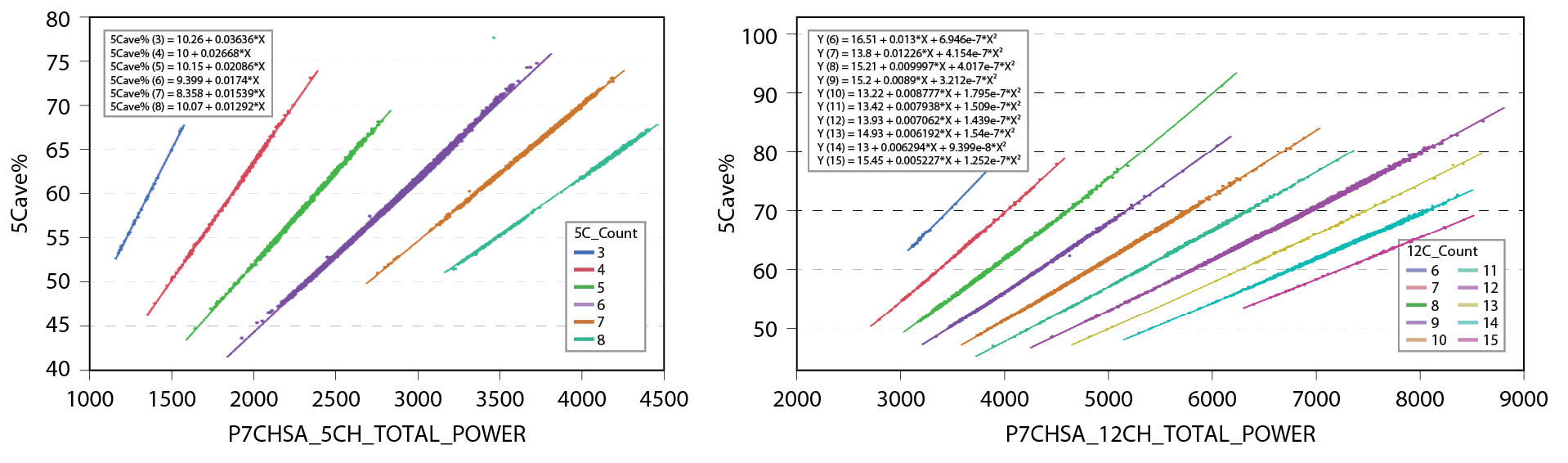

方法二:擁有一年以上運轉資料,利用系統平均電流百分比與系統需求冷凍噸資料即可使用Excel選用一元二階回歸 圖3,簡單快速畫出不同運轉台數負載變化圖形。預測結果與實際負載相關性達0.975高度正相關;最大絕對誤差下降至4.94%。圖形化的資料顯示,有利於運轉值班判讀不同運轉台數條件下負載。相較於方法一更加直覺,理解更快速,可應用在操作運轉或應變標準作業程序(SOP)使用。

圖3、冰機12度迴路平均負載與系統冷凍噸二階回歸

方法三:使用機器學習多元回歸模型預測系統負載。演算法種類多樣,以多項式回歸法(polynomial regression)為例,自變數選擇冰水溫、冷卻水溫、系統冷凍噸、外氣焓值,訓練完模型相關性可達0.99高度正相關,最大絕對誤差下降至1.17%。相關於前兩個方法,相關係數提升0.02均屬於高度正相關;最大誤差則從6.25%降至1.17%,縮小誤差數值81.3%,預測精準度大幅提升。三則方法比較參考 圖4因此文後主要探討表現最佳之方法:機器學習進行冰機、冰水泵耗能與負載預測。

圖4、三種方法相關性與誤差比較(左);實際負載與機器學習預測相關性圖(右)

機器學習模型建立、訓練與驗證實務

機器學習模型建立流程四步驟:特徵選擇→模型建立→訓練→驗證。[16]

特徵選擇

特徵選擇(Feature Selection)是從多系統變數中找出對預測有實質幫助的關鍵變數。使用相關性分析進行第一階段搜索,再由領域專家(Domain Knowledge Expert)進行第二階段篩選,從109個tag中選出6個與冰機與冰水泵;耗電量與負載預測高相關特徵 表2、表3。

|

耗電預測 |

負載量預測 |

||||

|---|---|---|---|---|---|

|

目標 |

5度Chiller |

P7CHSA_5CH_TOTAL_POWER |

目標 |

5度Chiller |

5Cave% |

|

參數 |

外氣焓值 |

P7CHSA_CDW_OA_ ENTH01 |

參數 |

外氣焓值 |

P7CHSA_CDW_OA_ ENTH01 |

|

5Chiller台數 |

5C_Count |

5Chiller台數 |

5C_Count |

||

|

5Chiller出水溫 |

P7CHSA_5C_TET01 |

5Chiller出水溫 |

P7CHSA_5C_TET01 |

||

|

5C冰水流量 |

5C_CH_FET |

5C冰水流量 |

5C_CH_FET |

||

|

Chiller冷凍頓 |

P7CHSA_5CUSRT_CH _FET_CPT |

Chiller冷凍頓 |

P7CHSA_5CUSRT_CH _FET_CPT |

||

|

5CT出水溫 |

P7CHSA_CDW_TET02 |

5CT出水溫 |

P7CHSA_CDW_TET02 |

||

|

耗電預測 |

負載量預測 |

||||

|---|---|---|---|---|---|

|

目標 |

5度水泵 |

P7CHSA_5CH_TOTAL_POWER |

目標 |

5度水泵 |

AVE_5CHP_Hz |

|

參數 |

5CHP台數 |

5CHP_OP# |

參數 |

5CHP台數 |

5CHP_OP# |

|

5C冰水流量 |

5C_CH_FET |

5C冰水流量 |

5C_CH_FET |

||

模型建立

機器學習模型我們以多項式迴歸(Polynomial Regression)為範例;一般式如下:

Y = θT ‧ X

Y為預測值,在本研究中為冰機與冰水泵的耗電量與負載;X = [ x1, x2, …xn ]T 為特徵向量,即為特徵選擇後的變數;θ = [ θ1, θ2, …θn ]T 為參數向量,尋找最佳的參數向量為訓練模型的關鍵。

模型訓練

模型訓練的任務即為使用成本函數(Cost Function)與最佳化(Optimi-zation)找出最佳的一組參數向量θ;一般線性迴歸模型成本函數使用MSE (mean-square error):

J (θ) = 1/2n ‧ SUM [ ( θT ‧ x(i) - y(i) )2 ]

當θ越佳時,J(θ)會越小;最佳化使用梯度下降法(Gradient-Descent)來求得最佳的θ,首先先求J(θ)的雅可比(Jacobi)為

∇J (θ) = 1/n ‧ XT ‧ ( X ‧ θ - Y )

根據梯度下降法,θ的最佳值是由疊代求得,則

θnew = θold - η ‧ ∇J (θ)

其中θnew為新的參數向量,θold為舊的參數向量,η為學習速率(Learning Rate)為自定義的值;疊代至收斂後,會得到最佳的θ,就代表模型訓練完成。

模型驗證

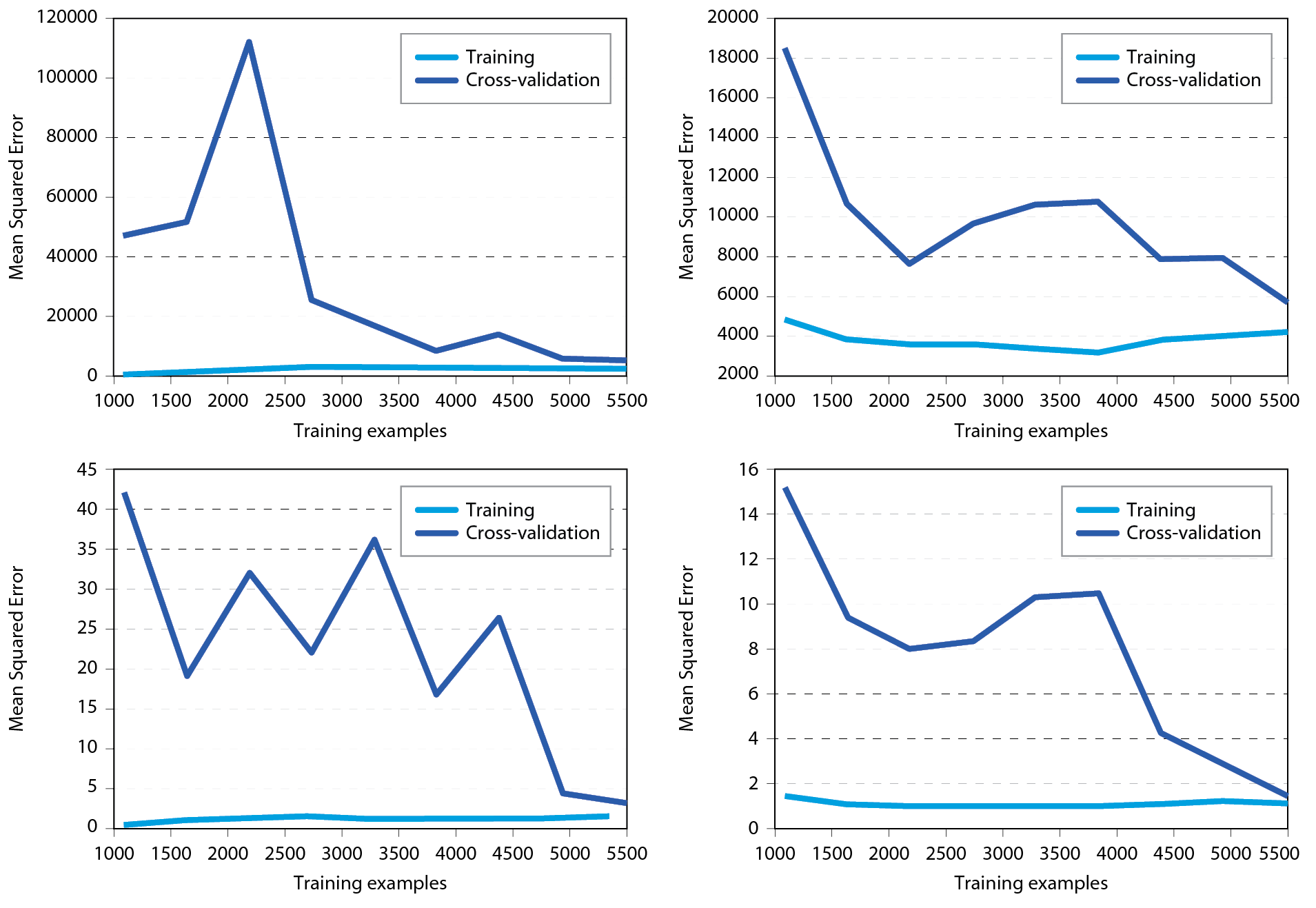

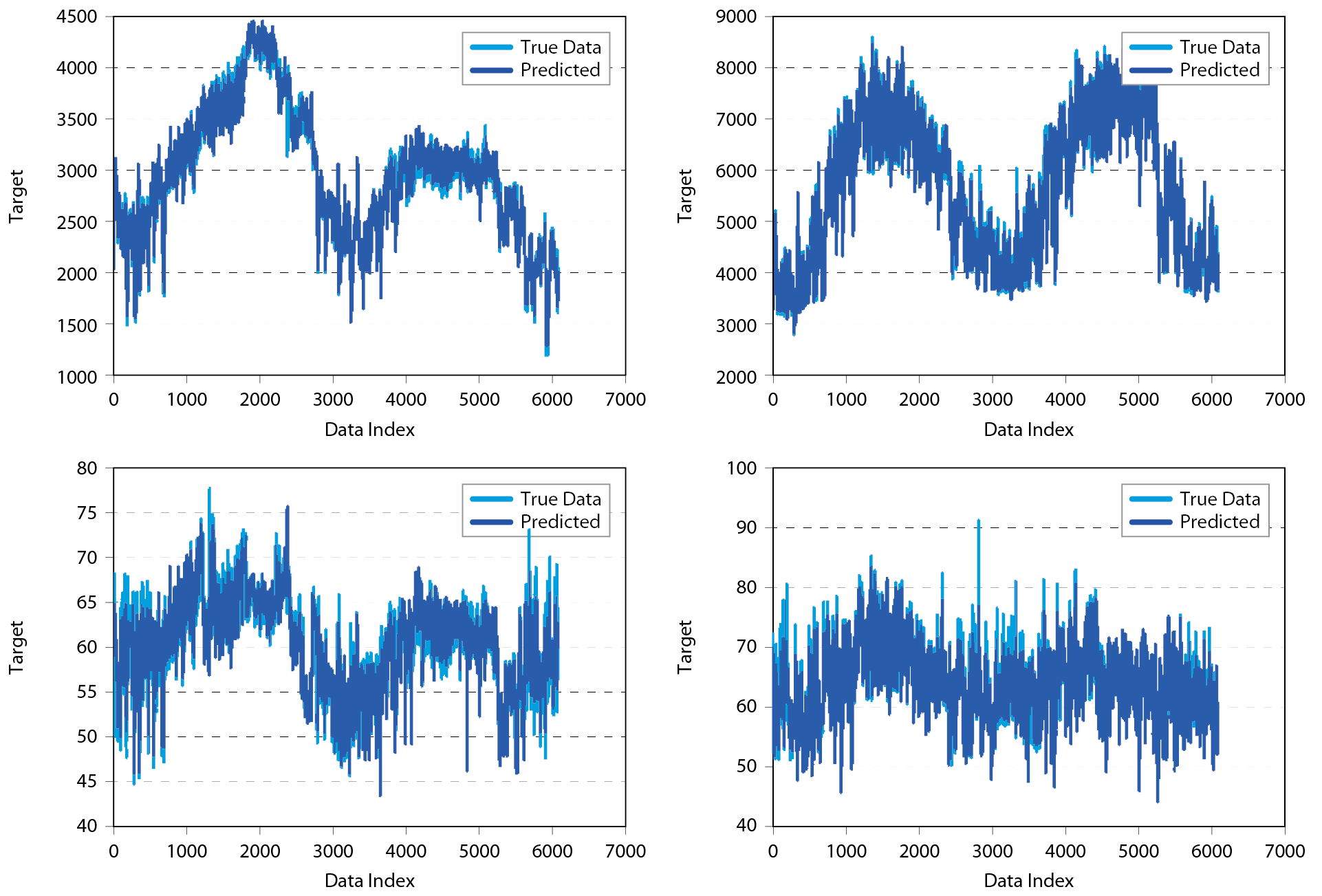

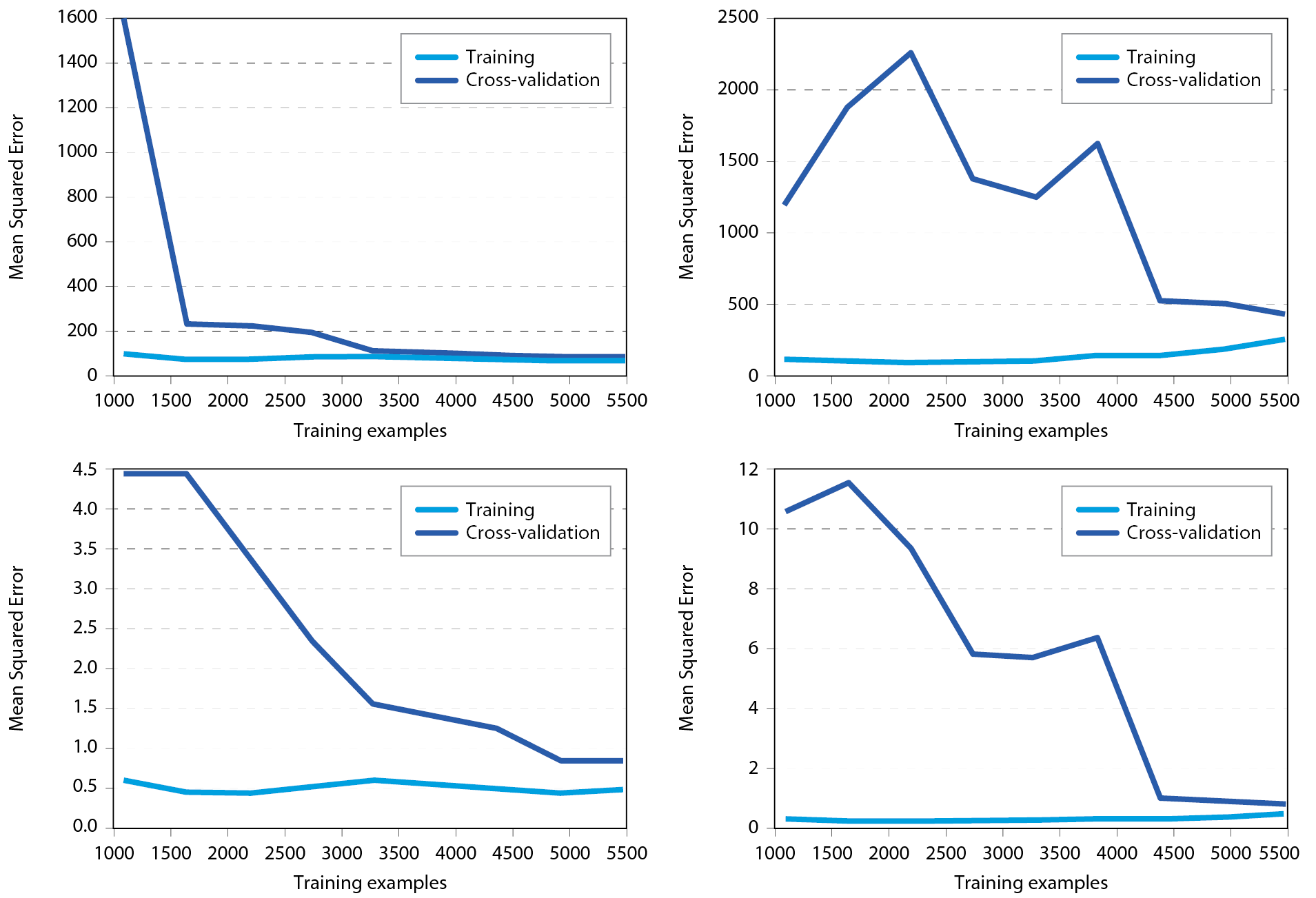

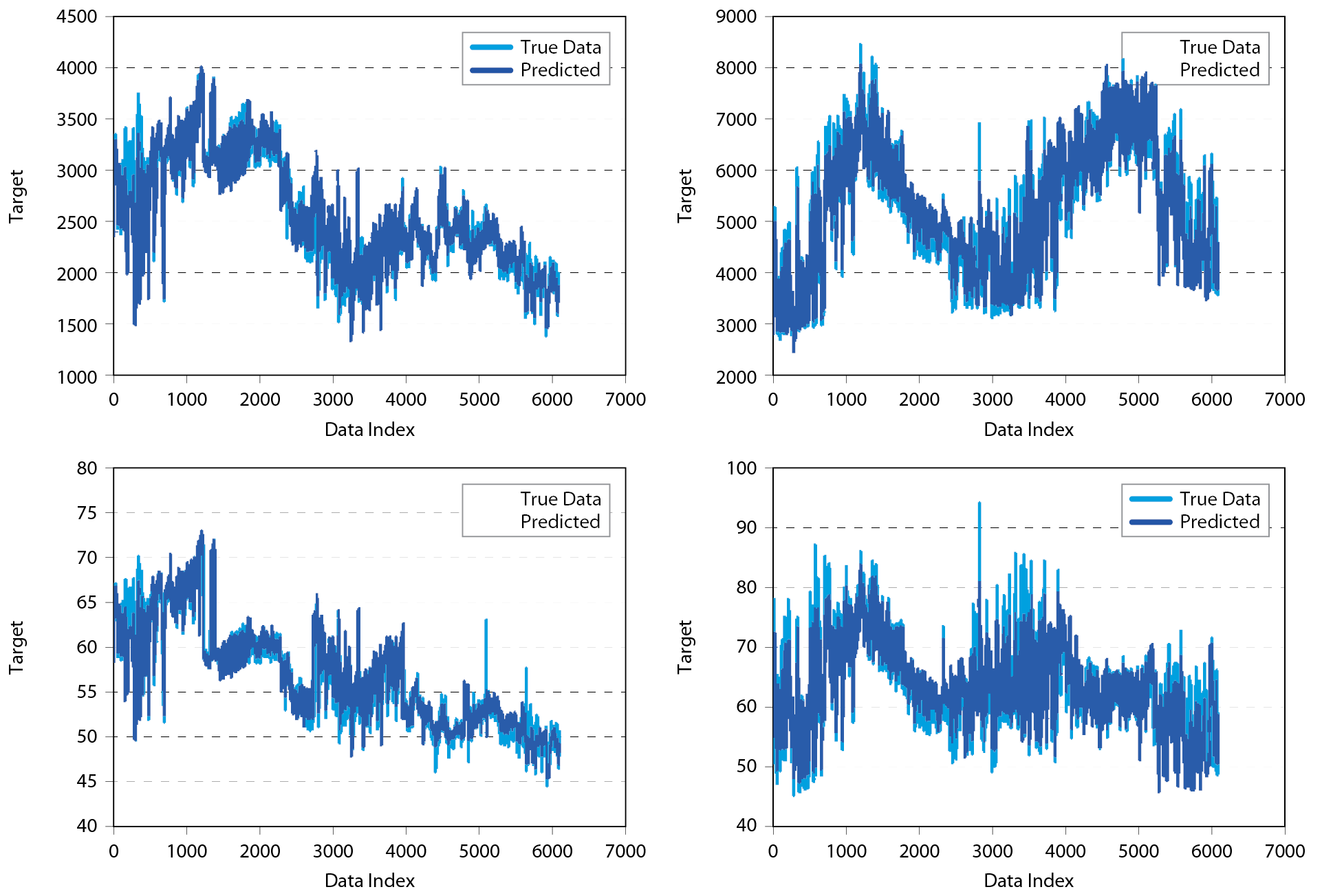

機器學習的領域中會使用學習曲線(Learning Curve)來驗證一個已訓練完畢的模型。隨著訓練資料增加,模型本身的訓練資料誤差(training error)與驗證資料誤差(Cross-validation error)最終會收斂在一起 圖5、6、7、8;冰機耗電量預測精準度約為48.88kW,冰水泵耗電量預測精準度約為13.00kw;冰機負載量預測精準度約為0.87%,冰水泵負載量預測精準度約為0.53Hz 表4。

圖5、冰機模型學習曲線:(上列)5C/12C耗電預測;(下列)5C/12C負載預測

圖6、冰機模型預測結果:(上列)5C/12C耗電預測;(下列)5C/12C負載預測

圖7、冰水泵模型學習曲線:(上列)5C/12C耗電預測;(下列)5C/12C負載預測

圖8、冰水泵模型預測結果:(上列)5C/12C耗電預測;(下列)5C/12C負載預測

|

耗電量誤差 |

負載誤差 |

||||||

|---|---|---|---|---|---|---|---|

|

耗電預測模型(Power) |

平均絕對誤差 |

單位 |

誤差百分比 |

負載預測模型(Loading) |

平均絕對誤差 |

單位 |

誤差百分比 |

|

5度冰機耗電量預測 |

37.93 |

kW |

1.29% |

5度冰機耗電量預測 |

0.87 |

% |

1.43% |

|

12度冰機耗電量預測 |

48.88 |

kW |

0.85% |

12度冰機耗電量預測 |

0.72 |

% |

1.13% |

|

5度冰水泵耗電量預測 |

5.67 |

kW |

3.50% |

5度冰水泵耗電量預測 |

0.53 |

Hz |

1.33% |

|

12度冰水泵耗電量預測 |

13.00 |

kW |

3.47% |

12度冰水泵耗電量預測 |

0.52 |

Hz |

1.39% |

訓練完畢的機器學習模型如何套用在系統運轉有幾個問題:模型可否平台轉移?運算資源如何取用?資料流如何串接運作?

最簡單的方法是取用監控端電腦運算資源,但機器學習模型就必須簡單與具有平台轉移能力。例如python編譯訓練的隨機森林回歸(Random Forest Regression)、深度類神經網路(DNN)運算邏輯較複雜,平台轉移難度高,較適合雲端運算。多項式回歸(Polynomial Regression),模型簡單、訓練時間短、運算量低,可輕便達到平台間轉移。運轉上,便於系統負責人自主訓練機器學習模型調教係數[5],建立線上虛擬量測(Virtual measurement)作為參考指標運轉。

為進一步降低電腦運算負擔保持系統穩定度:由資料得知耗能(kW)與負載(Amp%)有顯著線性關係(歐姆定律P=I×V,V=4.16kV穩定供應近常數),機器學習僅訓練耗電預測、負載預測則用線性關係轉換,兩者差異小於0.5% 圖9。

圖9、平均電流百分比與耗電有顯著線性關係(左)5度C,(右)12度C,歐姆定律 P = I×V

運用資料數位決策:溫水負載裕度與冰機理論備援量測

溫水熱回收負載裕度細緻化管理計畫

利用運轉資料對系統需求精準評估,做最適量系統投入。以下為未使用機器學習案例;僅使用運轉資料(Operational Data)與領域知識(Domain Knowledge)發展的即時需求評估介面,進行溫水系統數位決策:改善溫水熱交換器投切模式。

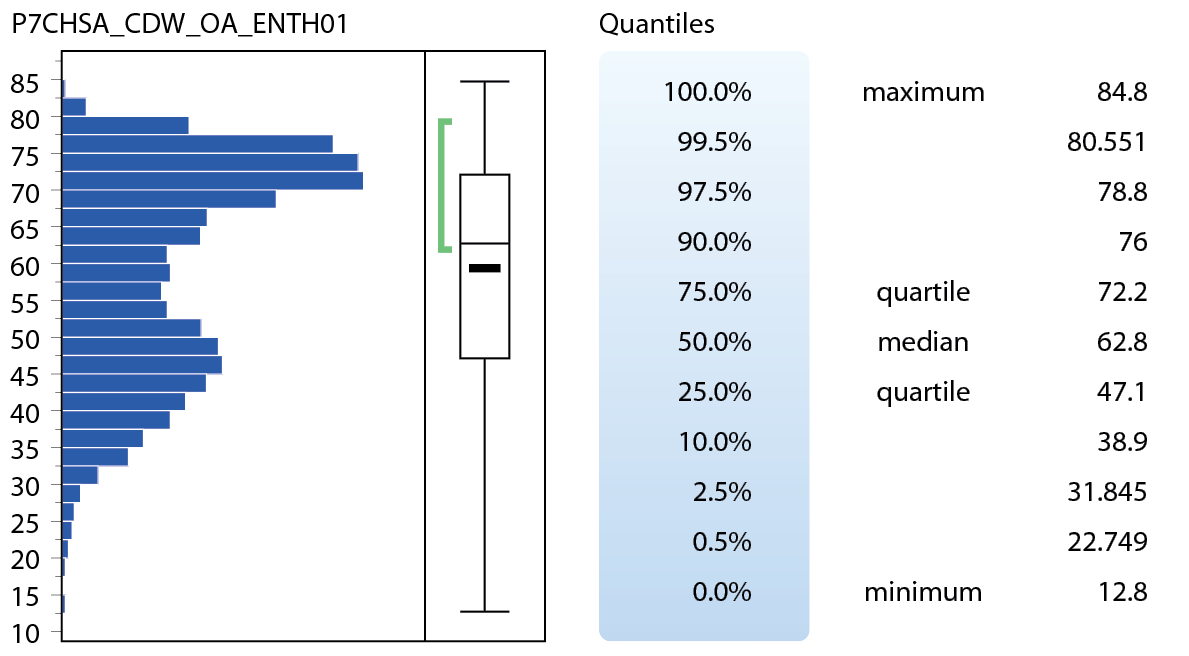

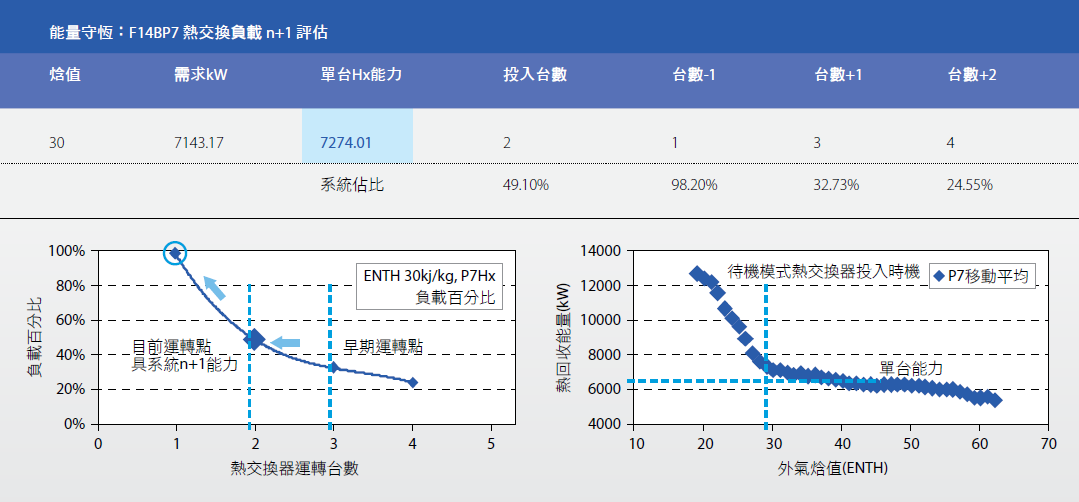

台灣冬季寒流原因除了日照減弱,主要原因為大陸冷氣團南下,極地高壓增強所致,因此寒流屬於波段、非常態現象。寒流為廠內溫水使用量高峰期,主因為外氣乾冷空氣外氣空調箱(Makeup Air Unit, MAU)需要使用溫水對乾冷空氣預熱(Pre-Heating)避免加濕不足導致無塵室濕度失控。以F14P7為例,監控2016~2017年運轉資料 圖10,外氣焓值小於30kj/kg,MAU預熱開啟我們定義為「寒流」狀態。分析全年度「寒流」占比發現僅占全年2.5%時間。隨著全球暖化,台灣經歷寒流時間較20年前有縮短現象[11],精準評估溫水需求才能兼顧系統穩定與高效率 圖11。

圖10、統計外氣焓值2016~2017年度,焓值<31.8kj/kg屬於寒流僅佔2.5%時間

圖11、中央氣象局認定1950~2017年寒流影響台灣天數統計[11]

由阿法拉伐公司(alfalaval)提供熱交換交換能力極限為8200kW[12],知道及時用量與熱交換器極限即可運算出系統N+1能力。但為求保守評估:調查2016~2017年運轉資料,得知熱交換器歷史熱交換極值在2016/1/ 24,外氣焓值12kj/kg時有歷史極值7274kW。故使用7274kW當作單台熱交換器能力作為系統N+1能力保守評估。

系統溫水用量評估由基礎熱交換公式計算得知:

Q(熱交換功率) = m(溫水流量) × s(比熱常數) × ∆T(系統溫差)

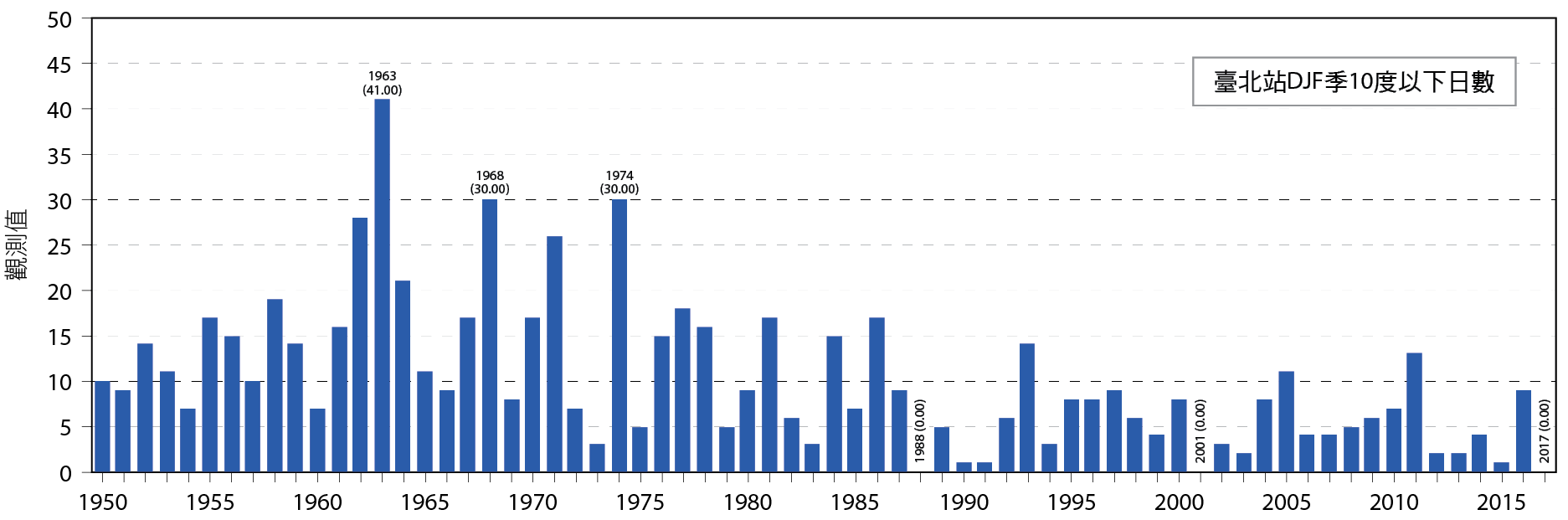

再來我們看運轉模式:熱回收冰機是利用熱交換器回收冰機吸收廢熱的高溫冷卻水產生溫水。熱回收冰機在投入熱回收模式效率低於一般冰機(因冷卻水入水溫較高) 圖12。投入熱回收板熱為運轉成本支出(熱回收冰機製冷成本0.503kW/RT >一般冰機0.449kW/RT),主因為冰機冷卻水入水溫下降(熱回收27.9℃/待機模式23.2℃)。因此熱回收冰機投入熱交換器量將增加運轉成本。

圖12、熱回收冰機脫離熱交換器進入待機模式運轉成本下降

當外氣焓值30kj/kg時,因外氣空調箱預熱盤管開啟使得溫水用量轉折上升。此時溫水系統需求總量為7143kW,單台熱交換能力為7274kW共投入2sets,由能量守恆概念可確認此時系統具有備援N+1能力(單台負載98.2%可扛載系統熱交換量)。若外氣持續變冷將使溫水用量增加而備援N+1不足;此時即為溫水熱交換器投入時機 圖13。

圖13、溫水系統(上)負載預測(下左)系統N+1 能力驗證(下右)溫水用量移動平均

至此我們已能達到用量及時運算、系統能力評估;差關鍵的系統動態投入時機判斷。我們定義一個概念:熱回收系統「負載裕度」:

負載裕度定義:在滿足N+1條件下;剩餘負載百分比

系統能力一般不會剛好N+1,而是N+(1+XX%),XX%就是負載裕度。當負載裕度小於零代表系統N+1能力不足,即為熱回收投入時機。反之大於100%代表多出一台量需要脫離熱交換器。藉由負載裕度的pre-alert機制與一鍵自動化熱回收投切:即可達到依每年度寒流溫水需求動態管理熱交換器最適量使用,改善系統效率。

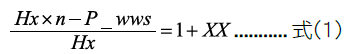

以下推導負載裕度公式。定義Hx為熱交換器能力(kW)、n為運轉台數(set)、P_wws為即時熱回收功率(kW)、負載裕度為XX(%)。為避免異常單機停機扛載不足狀況,滿足N+1條件為系統總能力扣除用量後還大於一台設備用量。系統總能力為Hx×n,我們可以得到以下方程式:

故

得到:負載裕度 = ( Hx能力×( 運轉台數-1 )-即時熱回收功率 ) / ( Hx能力 )

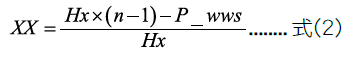

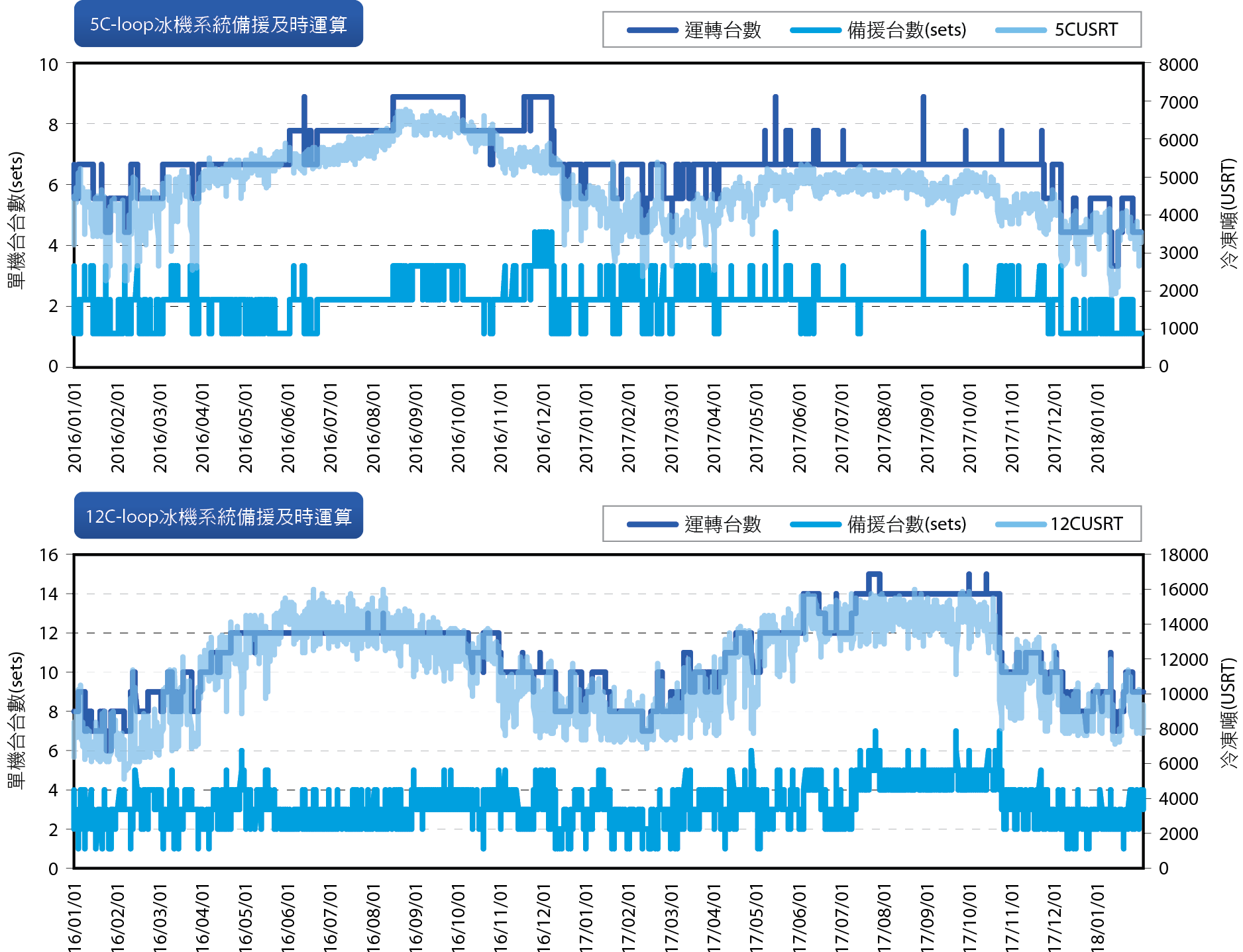

以2017年溫水用量資料分析以往熱回收板熱投入決策模式 圖14:約十月底投入第三道熱交換器;來年三月初脫離;這種狀況為依照運轉人員經驗預判季節轉換進行保守策略切換。統計投入3道熱回收時間為:3261小時;而依照熱交換器能力,實際需要3道熱回收時間僅有357小時(占10.9%) 圖15。代表89.1%的時間因保守策略與對於溫水需求資訊化不足造成決策型能源浪費。

圖14、2017 廠區溫水用量;實際需要3sets時間僅占實際投入時間10.9%

圖15、監控系統溫水數位決策介面

工業3.5的概念我們要將運轉經驗由人員經驗轉換為數位經驗、數位決策。自動化能力提升:藉由溫水閥緩開與冷卻水側加熱閥自動控制即可達到熱交換器一鍵自動化投入。常態投入熱交換器2sets,第三台熱回收冰機則熱交換器待機模式隨時待命投入。運轉上,參考數位決策介面 圖15建立的及時熱交換量計算與確認負載裕度自動提醒的切換預警機制操作,即可達到溫水系統細緻化管理,減少熱回收冰機投入的高耗能時間,達到節約能源目的、並且排除運轉人因決策差異達一致性標準化,達到溫水系統運轉數位經驗、數位決策,由工業3.0升級為工業3.5。

冰機系統備援台數與理論備援量及時量測

與溫水熱交換器負載裕度論點相似;知道冰機額定能力即可推導冰機備援能力。

定義:冰機單機額定冷凍噸RT_ 100、及時需求冷凍噸RT_real、當前冰機運轉台數N_now、最低冰機運轉台數N、冰機備援台數N_plus。要知道冰機備援能力需要知道最低運轉台數,不足部分需要無條件進位計算得知。

最低運轉台數N=Roundup (及時需求RT_real/額定冷凍噸RT_100 )

因此,冰機備援台數N_plus=當前冰機運轉台數N_now-最低運轉台數N

冰機備機台數通常大於二,因此較不適用負載裕度觀念。系統能力為N+(1+XX%),XX%是負載裕度、而冰機我們使用理論備援量(1+XX%)作為及時指標,量測相對於最低運轉數額外投入冰機額定冷凍能力。

冰機理論備援量 = 負載裕度 + 1

及時評估備援量上線,可幫助工程師在平日操作系統或緊急狀況立即判斷系統風險。例如:平常操作系統時,當我們知道系統備援能力充足時,操作系統的控制目標就應以機器學習預測的最低系統耗電為目標;或者遇到異常停機時,冰機備援台數或理論備援量為零或者負值:代表系統有立即風險應立即加開冰機;若為正值,則代表系統有能力自動因應,必須優先考量下游負載穩定度如PCW梯度變化,判斷系統最佳操作時機 圖16。

圖16、冰機系統隨需求變化及時量測備援台數

結果與分析

精確運轉:利用機器學習定義系統備援能力與能源管理

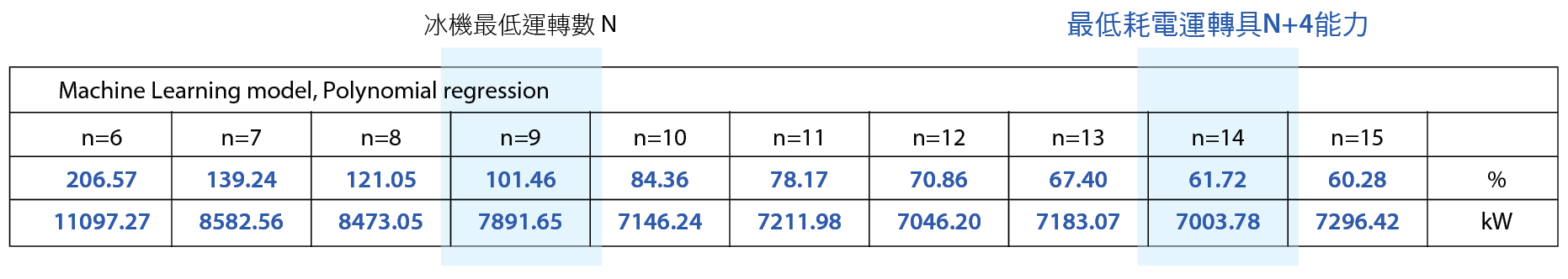

利用機器學習模型預測不同狀態定義備援N+1概念可應用於冰機與冰水泵。以冰機為例:運轉台數(n):冰機平均運轉電流百分比(%)與耗電量(kW)。製作成監控系統SCADA即時看板 圖17。

圖17、廠區冰機監控系統預測介面

本文研究使用機型為Trane冰機雙機頭[8]與Armstrong水泵,預測負載的應用上定義備援N+1概念:定義運轉台數n=單機頭數,若開啟7台雙機頭時n=14。負載預測>100%為不合理值(上限100),可定義n=10 (84%)為最低運轉台數N,此時實際運轉台數n=14,距離最低運轉台數n=10多開四顆單機頭,故現況系統能力為N+4 (最低運轉台數+4顆單機頭);並且可得知減機或加機過程系統穩態應有的冰機平均電流百分比值,運轉工程師對於風險與決策將變得更加精準。

應用預測耗電值可以判斷加減機穩態冰機耗電,選擇最低耗電值運轉。(如例:n=14有此時系統最低耗電值與N+4能力)。若系統負責人能在切換機之前得知系統切換負載變化與耗能變化,即可優化系統操作與控管操作風險。過去切換機觀念則有重要改變:從負載不足切換概念或門檻(threshold)切換觀念轉變成考量系統效能與風險操作。其中需要注意的:因為機器學習模型訓練過程使得曲線偏向資料點多者(穩態運轉數據),故切換機暫態現象在介面無法描述,切換機需考慮暫態耗電、系統穩定度與需求與外氣條件周期變化,增加切換頻率不一定能達到節能效果 圖18。

圖18、將預測資料視覺化(左)瞬時耗電預測(中)瞬時負載預測(右)全域負載預測

模式辨別預警(Pattern Recognition Alert)用於預知維護(PdM)決策

利用機器學習建立虛擬量測還有另外一個意義:對於動態運轉基值預測預測。以往冰水主機監控系統的耗能需要對於單一變因(主機耗電、水泵、水溫、外氣條件等)製成圖表經運轉人員長期觀測來發現異常;因為耗電的Baseline因多重變因;維度過高不容易由人眼觀測得到。機器學習進行多變因預測耗電;高相關性、高精度模型及可當作冰機能耗基值:藉此與實際耗電比較作為能源管理指標。

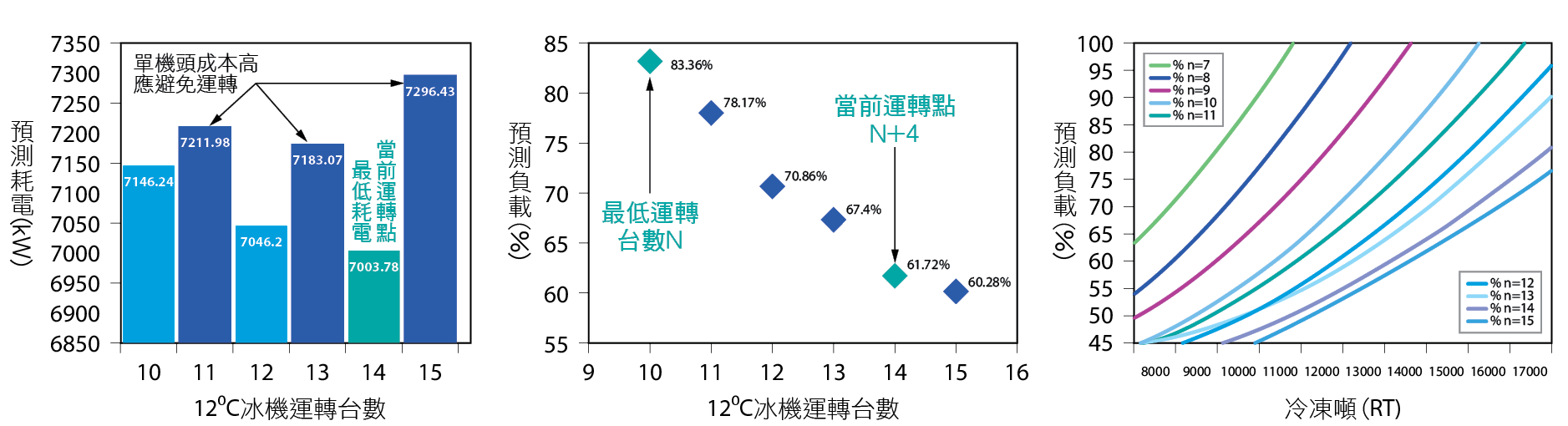

傳統卡上限的警報模式稱為門檻式預警(Threshold alert);利用ML預測運轉模式(Operational Pattern),再與實際差值卡關作為預警模式:稱作模式辨別預警(Pattern Recognition Alert)。相較於門檻式預警(Threshold alert):需求低時距離警戒值遠、需求高時又太靠近,警戒值門檻不易決定(定太寬?抓不到異常;定太緊?假警報太多);相對的利用機器學習辨別模式與運轉基值,若系統耗電或負載表現模式改變時警報,提供運轉人員更多系統變化時訊息,及早調查與記錄 圖19。

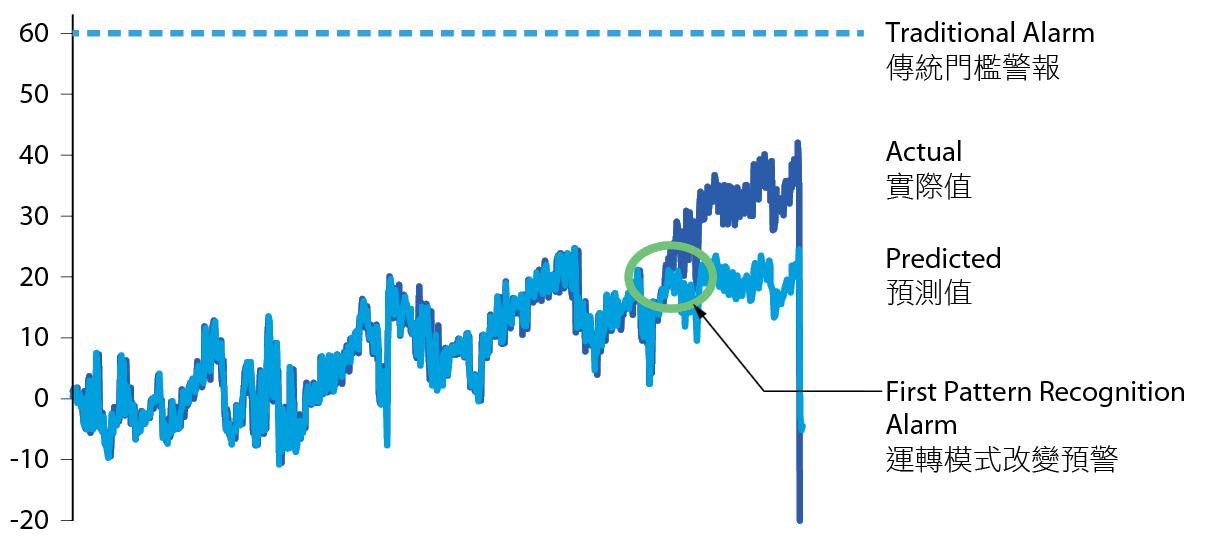

圖19、門檻式預警VS 模式辨別預警[14]

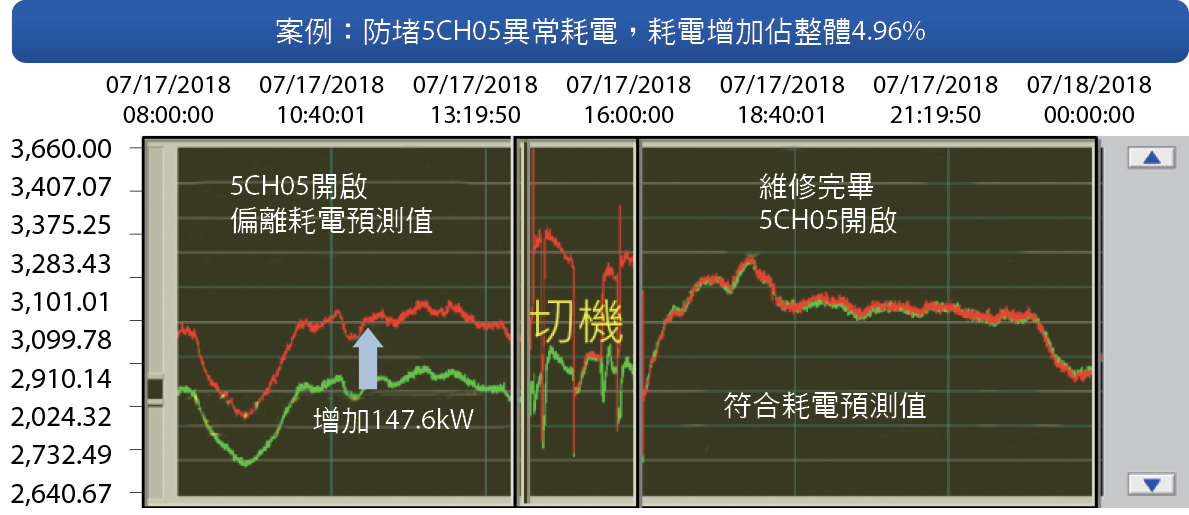

廠區利用模式辨別預警經驗,成功卡關冰機出口控溫感知器異常(水溫顯示正常,人眼無法確認),造成單機異常加載、系統耗能增加。因實際耗電比較ML預測的Baseline增加147.5kW(占5度冰水迴路 4.96%),在感知器完全失效之前提前完成停機維修;防止異常耗電持續時間、避免緊急停機應變給予人員充足思考判斷時間、提升系統穩定運轉與能源管理品質 圖20。

圖20、利用模式辨別預警機制卡關5度冰機異常耗電時序圖

這個機制未來在廠務非常具有發展潛力。對於各式各樣的廠務運轉模式(Operational Pattern),利用機器學習進行模式鑑別(Pattern Recog-nition)建立預警,以往利用工程師智慧看時序圖(chart)的運轉模式將改變成儲存成機器學習模型模式預警(ML model Pattern alert),即使資深的工程師離開,建立數位經驗傳承的ML防禦機制將代替前人,運用模式辨別預警機制防禦廠務系統,世代運轉的的工程師智慧(EI, Engineer Intellignece)將轉換成人工智慧(AI, Artificial Intelligence)累積而成長茁壯。在大量的資料面前人的專注力有限,利用模式辨別預警機制預知保養的數位決策,可解省人腦運算負擔、專注於重要運轉決策與系統價值能力提升。

溫水熱交換器細緻化管理效益

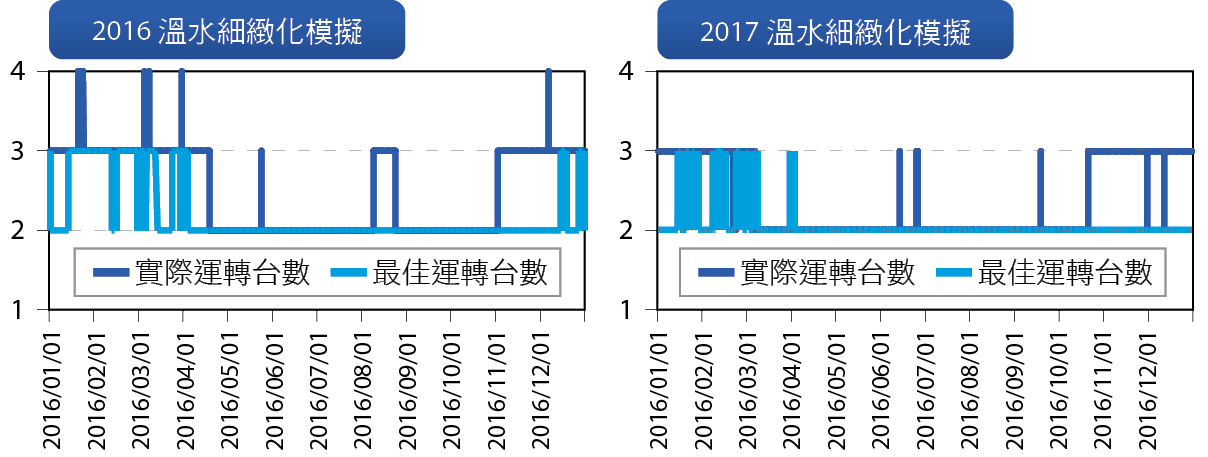

溫水細緻化管理效益受12度C冷凍頓、溫水用量與氣候寒流時間影響:若我們對2016與2017年運轉模式進行優化,可以得到全年效益可再節約788,195NTD與新台幣830,820元。值得注意的是2016年溫水額外投入時間為1/1至4/19日、11/2至12/31日,共計168天;2017年溫水額外投入時間為1/1至3/1日與10/21至12/31日共計130天。實際分析需要額外投入熱回收時間2016年僅需84天(節省50%);2017年僅需33天(節省75%) 圖21。2016年因遭逢霸王寒流影響寒流時間較長故效益較低;而2017年遭逢暖冬額外投入熱回收造成系統能源額外耗損,這原因來自資訊化不足與管理人員預期寒流心理影響。

圖21、溫水細緻化管理模擬(左)2016最佳操作(右)2017最佳操作

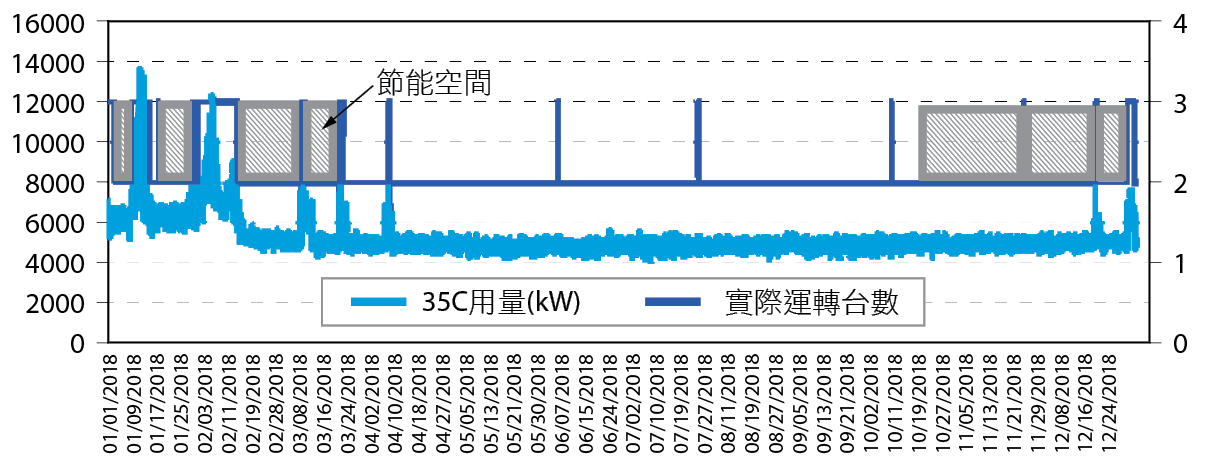

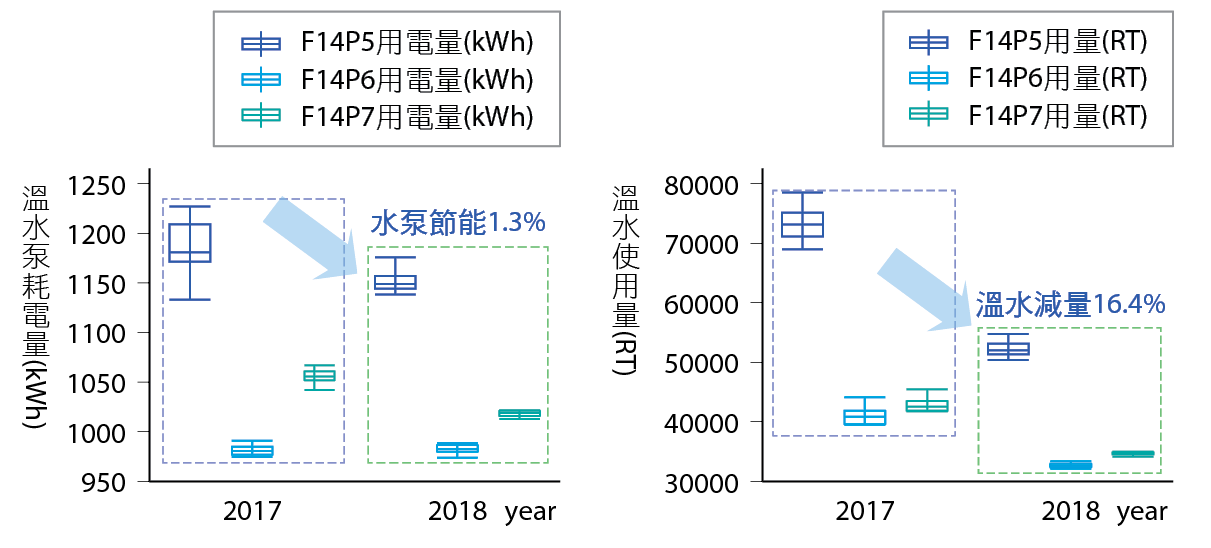

2018年實際實施溫水細緻化管理,溫水額外投入天數共計:38天,若相較於2017年運轉模式可節省冰機運轉耗電新台幣750,902元 圖22。2018年第三季溫水細緻化管理推廣至三個Phase,廠務能源管理系統(PWR)即反應出效益:相較2017年溫水單月用量減少16.4%、水泵耗能減少1.3%、節約冰機電能96萬度 圖 23。

圖22、2018年溫水細緻化管理實際操作

圖23、能源管理系統(PWR)溫水減量盒鬚圖

單機排列組合能耗差異性分析

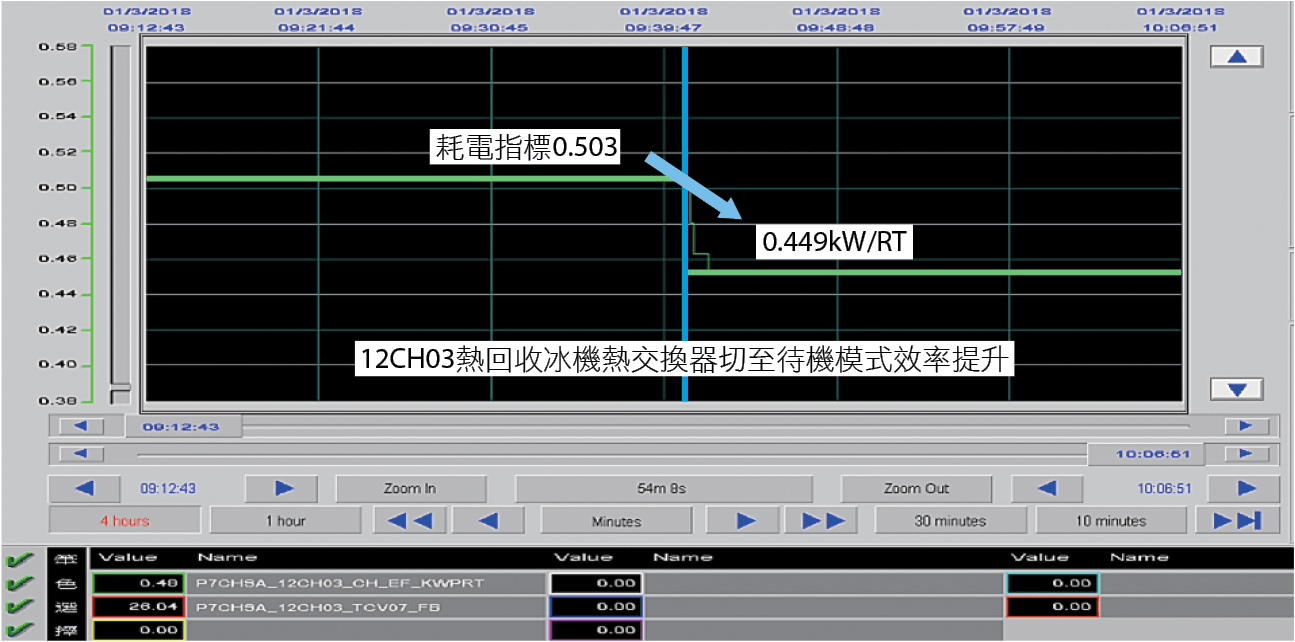

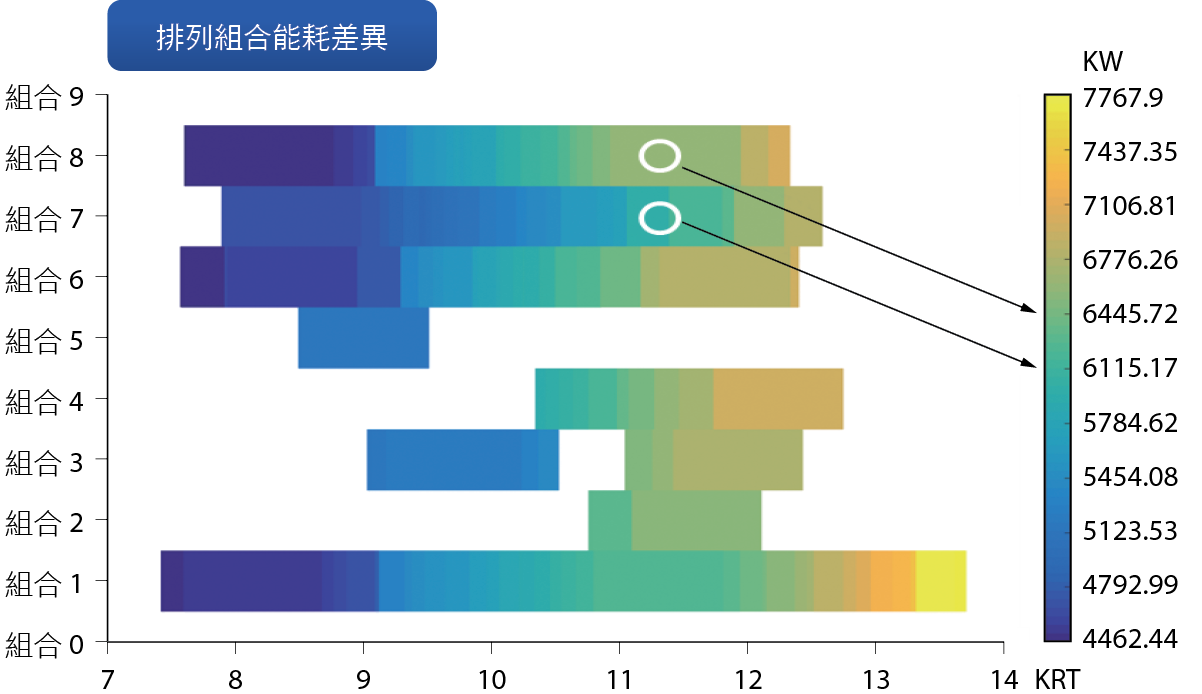

為從系統健檢進一步到單機健檢,對於單機開啟不同排列組合作耗電預測。方法著重於討論在系統需求冷凍噸以及運轉台數都相同的條件下,根據歷史資訊判斷組態(機群)與個別機台的效率優劣性。資料收集源自南科廠區十二吋晶圓廠的12度冰機,區間從2017年10月至2018年11月共14個月,分析參數包含耗電量(kW)、系統需求冷凍噸(RT_real)、每台冰機機頭開關狀態(On/Off)、運轉台數(n)。舉例分析, 圖24是這14個月中運轉機台總數等於10台時的8種組態能耗呈現,我們也列了 表5每種組合裡單一機頭開關狀態。

圖24、運轉機台總數=10,機台組態耗能分析比較

|

1A |

1B |

2A |

2B |

3A |

3B |

4A |

4B |

5A |

5B |

6A |

6B |

7A |

7B |

8A |

8B |

9A |

9B |

|

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

組合8 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

組合7 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

0 |

0 |

1 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

|

組合6 |

1 |

1 |

1 |

1 |

1 |

1 |

0 |

0 |

1 |

1 |

1 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

|

組合5 |

1 |

1 |

1 |

1 |

1 |

1 |

0 |

0 |

0 |

1 |

1 |

1 |

0 |

0 |

0 |

0 |

0 |

1 |

|

組合4 |

1 |

1 |

1 |

1 |

1 |

1 |

0 |

0 |

0 |

0 |

1 |

1 |

0 |

0 |

0 |

0 |

1 |

1 |

|

組合3 |

1 |

1 |

1 |

1 |

1 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

1 |

1 |

0 |

0 |

1 |

1 |

|

組合2 |

1 |

1 |

1 |

0 |

1 |

1 |

1 |

1 |

0 |

0 |

1 |

1 |

0 |

1 |

0 |

0 |

0 |

0 |

|

組合1 |

1 |

1 |

0 |

0 |

1 |

1 |

1 |

1 |

0 |

0 |

1 |

1 |

1 |

1 |

0 |

0 |

0 |

0 |

首先有幾個問題:第一為這14個月內,轉總數是10台時未曾開過8號機台。第二在組態2(單台開啟單機2A和7B)和5(單台開啟單機5B和9B)開2顆獨立單機頭在機器學習內證明為耗電作法視為不正常的組合,故總組態數只剩6種。由排列組合計算轉總數是10台全開雙機頭且必開3台熱回收(2台投入與1台熱交換器待機模式)共有45種組合,運轉資料組合僅有全部組合13.3% (6/45sets)。以上兩點可證明資料變異性完整度不足。

這樣的變異性其實不足夠我們做精確判斷,舉例;當系統需求冷凍噸是11.2 kRT的條件下,結果顯示組態7能耗(至6115kW)比組態8能耗(至6445kW)減少約5%,列表進一步發現兩組態的差別在於5號和6號機台的開關差異,但因為組態數量不多,無法確定5號和6號機台在其他組合亦呈現5號比6號機台運轉效率差的結果,除了保守地避免在該條件下開啟組合8的組態之外,更需要積極增加組合變異性後透過交叉分析比對出機台效率的優劣性,這樣的優劣比較除了可以offline建議機台需要清洗保養時程,亦可以找出省電組合。

但這還不足令我們滿意,在人為因素介入越來越少的自動化時代,此分析方法最終目的是期望在整個智能系統動態決策(n+1或n-1)的同時,亦根據大量的歷史運轉資訊-『自動分配最佳的組態和建議應該保養的機台』。目前,我們也正持續累積變異性與資料完整度朝全面性自動化智能決策系統的目標前進。

結論

工業3.5冰機系統動態數位決策、運轉操作達到系統優化

藉由資料探勘(Data Mining)與機器學習讓我們對系統理解更深入。對於不同運轉狀態(台數),藉由歷史資料訓練的ML模型,也可以及時提供給運轉人員在操作決策前參考,進一步提升決策品質;溫水負載裕度與冰機備援量及時運算,讓運轉人員及時了解系統可靠度降低決策風險;運轉需求與耗能分析,使得操作決策時同時考慮系統能源管理,避開系統耗能區與避免因資訊化不足導致決策型能源浪費。以F14B從能源管理系統(PWR)即可看到溫水在動態供應之後單月降低16%熱交換量、單台冰機耗能成本由0.503kW/RT降至0.449kW/RT減少10.7%運轉成本、並減少高耗能時間75%(相較2017年)。

使用模式辨別預警(PRA, Pattern Recognition alert),將工程師對於現象與異常識別的智慧(EI)轉化為人工智慧(AI),對於冰機系統波動變異性高的數值客製化監控,達到對於冰機個別獨立性(Individual)與機體差異(Difference)進行識別與客製化管理,利用機器學習對於異常與正常的自動化分類,卡關超越人類辨識極限高維度物理現象,降低人腦運算負擔與早期系統預警。以廠區案例卡關異常耗電達147kW占系統耗電5%,元件偏差而非顯著失效,模式預警有更高精確度。

此次執行專案從系統性分析至單機差異性分析,我們認為廠務在智能化進步的瓶頸在於以下三項:資料變異性不足、工程師對於異常現象經驗與資料不足、機器學習經驗不足。

資料變異性不足

以對於系統操作維度偏高以此次冰機操作一年資料僅可拿到總體排列組合13.3%資料,也就是高達86.7%的可能性尚未探索,證明我們對於系統的能力了解尚有發展空間。增加差異性操作,工程師保持好奇心持續探索研究系統可能性,降低非預期性機率;利用機器學習將非預期轉換為可預期事件。

於異常現象經驗與資料不足

異常資料不易取得,對於異常現象資料收集的完整度容易不足,導致對於異常現象鑑別數位化不夠完整;亦受限於硬體投資如inSQL系統,以南科為例:系統資料僅可儲存三年,超過時間即喪失資料,對於低頻的異常事件分析不利。故增加投資資料庫有益於數位化發展。

機器學習經驗不足

廠務人員沒有使用機械學習進行高維度資料探勘習慣,對於異常現象理解受限於低維度時序圖與短時間資料研究、欠缺經驗使用資料分析工具如:IEDA2、Python (sk-learn, Keras)、Matlab。影響思考維度與現象鑑別。故增加教育訓練資源、雲端平台互動分享與實做可提升廠務數位化速度。

如同前Google首席資料科學家李飛飛所言:「人工智慧需以人為本」,「AI不是用來取代人類,「關懷人類」才是目標」。如同莊子逍遙遊姑射神人精神:您是否相信有更美好的生活方式?即使不信,更美好的事物依舊存在。「豈唯形骸有聾盲哉?夫知亦有之。」人類的對於世界的理解須從感知本身的限制解放,藉由資料探勘與機器學習更巨觀與更微觀理解世界。

廠務在於工業4.0發展還處於非常早期狀態,因此從工業3.0發展往工業3.5可為重要策略。從改善工程師能力、自主開發ML工具、提升系統數位化、擴充資料雲、虛擬量測與模式辨別預警各方面著手;強化品質管理、人員世代數位傳承、提高系統附加價值攜手打造下一個世代台積電廠務。

參考文獻

- 簡禎富,工業3.5:台灣企業邁向智慧製造與數位決策的戰略,臺北:天下雜誌,2019。

- 林軒田,Learning From Data,全華圖書,2012。

- 莊哲嘉,正負2℃ – 冰水系統最佳化控制創新方法,台積電廠務季刊VOL.30,頁014,2018。

- Ying-Jen Chen, AI and Big Data Analytics for Wafer Fab Energy Saving and Chiller Optimization to Empower Intelligent Manufacturing, e-Manufac-turing & Design Collaboration Sympo-sium, 2018.

- 鄭凱元,IEDA2資料探勘&人工智慧入門,台積廠務藏經閣,2018。

- Jake VanderPlas, Python Data Science Handbook: Essential Tools for Working with Data, O’REILLY, 2018.

- Geron, Aurelien, Hands-On Machine Learning With Scikit-Learn and Tensorflow: Concepts, Tools, and Tech-niques to Build Intelligent Systems, O’REILLY, 2017.

- Trane, R123 Chiller Technical manual.

- 李家岩,智慧製造與生產線上的資料科學,2018。

- 蔡昆憲,AI-ML正負2℃冰水系統自適化變溫程式,2018。

- 中央氣象局氣象預報中心,https://www.cwb.gov.tw/V7/climate/climate_info/taiwan_climate/taiwan_3/taiwan_3_5.html

- Alfalaval 板式熱交換器型錄。

- 林成彥,300mmFD_ME_操作及故判_冰機起停機,藏經閣,2015。

- IIoT and the Oil & Gas Value Chain–Part 5: Translating Data into Action & Leveraging Analytics http://empowering pumps.com/schneider-electric-iiot-oil-gas-part5/

- Jim Gao. Machine Learning Appli-cations for Data Center Optimization. 2017.

- Best 5 steps of Machine Learning https://www.houseofbots.com/news-detail/11493-1-best-5-steps-for-getting-started-in-machine-learning-top-data-scientists-share-their-tips

- Google AI首席科學家李飛飛:AI不是用來取代人類,「關懷人類」才是目標https://buzzorange.com/techorange/ 2018/04/01/stanford-fei-fei-li-how-to-make-ai-thats-good-for-people/

- 蔡璧名,莊子從心開始,台北:天下雜誌,2016。

留言(0)