摘要

論研發廠廠務組織的規劃與運作模式

Keywords / RD FAB,Facility Organization,Green Manufacture2,Sustainable Operation

前言

廠務團隊是工廠運作的基礎,提供穩定、可靠、有效率、高品質的水、電、氣體、化學品協助工廠生產製造。除此之外廠務組織還包含新工組織,負責新廠的設計、規劃、監造。以上是長期以往台積電公司的廠務組織分工架 構。然而在新竹廠區還有研發團隊(RD)負責新製程的開發,同樣需要廠務團隊的協助。目前廠務主要負責研發團 隊所需的原物料供應、後端處理,讓研發團隊能順利開發新產品。近幾年來隨著製程複雜度提高,研發所使用的 原物料種類也變得繁雜。除了對品質要求的不斷提高之外,也增加了製程廢棄物處理的困難度。甚至衍生新製程 量產後水、空污處理的複雜性。為了因應這樣的變化,廠務組織應該調整改變,主動參與新製程開發並貢獻專業 廠務知識,共同解決量產可能面臨的環保、安全問題。讓工廠生產無後顧之憂,確保永續目標。

本篇文章將以台積電新竹廠區為例,參考各大企業的組織規劃文獻,將理論與實務結合。探討研發(RD)廠廠務組織的規劃與運作方式,以避免新製程量產可能造成環境衝擊影響,並期望協助研發組織更有效率開發新製程,使 公司達成永續經營目標。

文獻探討

企業組織策略文獻探討

由Business The Ultimate Resource管理最佳實務一書,John Elkington 所撰寫關於環境管理文章中,談到永續性這個名詞首次出現在1987年世界環境發展委員會的報告中,它是一項確認我們現今的行為,不會危害到下一代 的經濟、社會、和環境使用範圍的原則。簡單地說,永續發展是21世紀新興的企業準則。越來越多的政府和企業 領袖建議以永續發展解決現在逐漸升高的國際議題,並運用大量的工具如影響力評估、稽核、生命週期評估,以 及環保技術,以設立具有生態效率的廠房、生產製程和產品。思考什麼樣的永續發展對企業有幫助,以及參與的人和可能獲得的益處為何? 這文章指出永續發展已是企業重要的策略重點。

以台積公司而言,新產品由研發組織負責開發,再由量產廠接手量產任務。然而研發組織最主要的任務是開發新的製程技術,至於要同時兼顧有生產效率的廠務系統、環保的企業永續目標,必須在研發初期加入廠務、環安衛 成員共同開發。引進不同的專業領域,規劃生產過程所使用的原物料處理技術,並第一時間導入新廠房的設計。 使得新產品量產就能達到永續、環保的標準。

業界 RD 組織運作文獻探討

查閱學界期刊、論文,業界出版書等資料,談及研發組織運作與溝通多針對創新能力、企業目標、人才招募與培訓、組織文化培養等方面進行討論。如陳廣著作三星崛起-韓國經濟的推手一書提到三星企業從二十世紀80年代後期開始對產品研發與設計領域進行長期而持續得投資,每年三星企業將銷售額的百分之八投入研發中,同時自 2002年到2004年每年投資成長15%,如果以研發產品種類區分,在科技比重較高的產品如手機、LCD顯示器的研發投入甚至超過銷售額的百分之十,以不斷提高技術實力和產品設計能力。同時為了符合市場需求,三星還成立可用性實驗室,該實驗室的主要用途就要在新產品製造出來之前,對消費者行為進行大量的研究。因此三星企業才能夠擁有了眾多排名世界第一的領導產品。但文中並未提到當產品設計研發的過程如何評估新產品量產對環境 、廢棄物處理造成的影響。

為了解如何進行生產對環境影響的評估方法,參考商周出版的商業實戰對策,其中「環保行動計畫」章節中提到 文獻探討 18 技術專文 Tech Notes 環保已經變成產業與商業決策的必要考量議題,資深經理人與董事們越來越必須肩負環保責任與義務,採行環保政策並訂定行動計畫。這項行動的益處是向顧客、股東、立法當局展示組織把環保行動視為優先要務的決心,提 供具體政策與執行行動,經由更仔細檢視流程與原料,以降低成本、改善生產力,減少浪費。為達成有效的環境 風險管理奠定基礎。而缺點是利害關係人可能只看到執行環保行動計畫的成本,而未看到這方面投資所可能帶來 的益處。同時成本很快就會發生,但益處可能很慢才出現等等。而落實執行這項行動計劃清單的做法,從獲得管理高層的信諾、辨識環保法規、檢討環境議題對組織營運的影響到使員工參與、執行定期稽核、溝通環保成效等 等程序都是針對量產階段進行討論,並未針對研發階段如何進行新產品對環境影響的評估進行討論。

RD組織理論文獻探討

根據何雍慶著作國科會專題計畫「研究發展部門組織正式化程度之研究」,該研究以六個變數建立影響研發組織正式化程度的架構,並將正式化程度區分為作業規範、績效考核、溝通界面等三個構面,以創新成效及技術等級來衡量發展組織的績效進行影響變數、正式化程度及開發績效間關係之探討。在文章中關於分析研發部門溝通界面與研發績效之關係中發現溝通界面正式化程度較高的研發部門,在技術累積的績效較高。溝通界面這項因素是由有關部內上下溝通方式或各種指示的傳達,以及如何接受外部技術來源等的規範所組成。在這兩方面正式化程度較高,可能有助於研發部門將外來技術透過良好的溝通而累積於部門內。

這篇文章分析出好的溝通能幫助研發組織得到技術累積,並得到好的績效。但文章的分析模型中好的溝通只是一項指標數據,因此最終未能明確定義甚麼是好的研發組織溝通方式 ? 為了突破這個問題,本研究朝向尋求 RD 運作流程,希望透過一套標準流程從中討論廠務組織在不同研發階段可發揮的角色,作為建構理想的廠務 RD 組織團隊的參考。

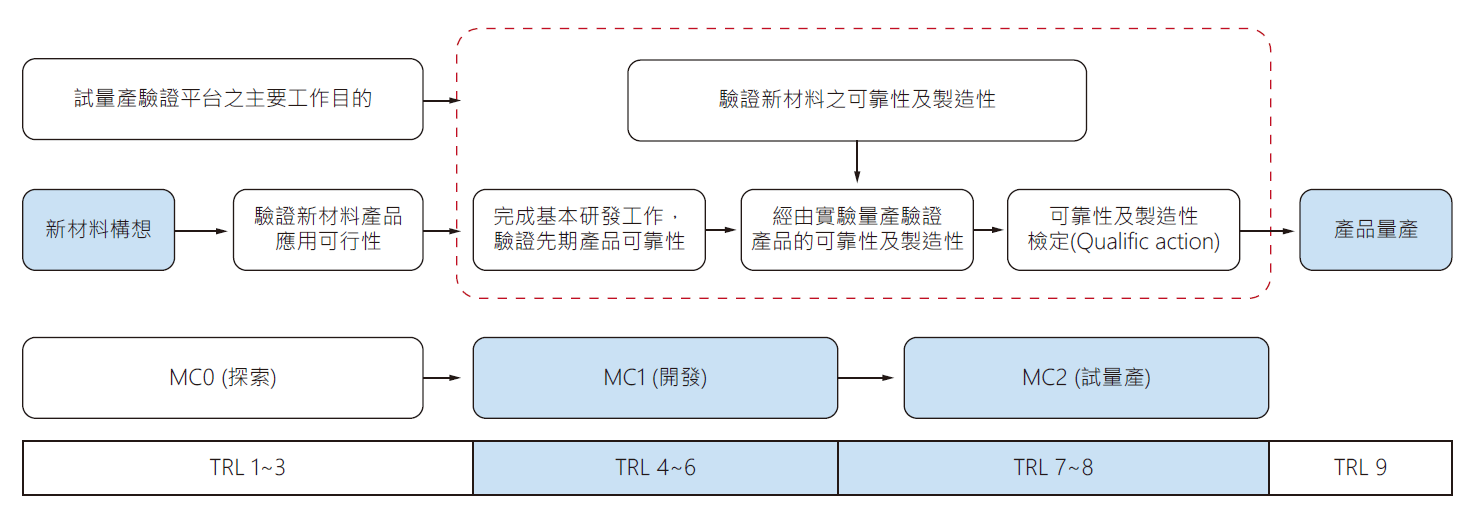

據IBM(2009年)由IBM研發實驗室,針對材料化學領域建立一套由技術、研發轉入量產的判斷準則,其階段概分為MC0(探索技術驗證)、MC1 (產品開發階段)、MC2(試量產階段)量產→圖1。每一階段代表不同的技術成熟度,由TRL1的新材料構想一直衍生至TRL9的產品量產階段。

圖1、材料化學研發轉量產判斷準則

應用這項流程可以用來評估新製程開發所使用的新材料之可靠性及製造性。由新材料構想到驗證其應用可行性、可靠性、製造性、品質檢定、產品量產等流程發展出九大檢點行動方案,包含TRL 1(探討科學現象或學理性分析 ,轉化成可能應用機會之發展)、TRL 2(發展技術改念的形成和應用領域範疇的確立)、TRL 3(驗證具有特定應用所需的關鍵功能/特性)、TRL 4(在實驗環境下驗證重要功能或工程規格)、TRL 5(通過模擬實際環境的應用測試)、TRL 6(可製造性驗證)、TRL 7(建立試量產技術與品保流程)、TRL 8(通過實際應用的各種測試)、TRL 9(穩定的產品並上市)→表1。

| 階段-材化 | 等級 | 描述(材化領域) |

|---|---|---|

| MC-0(探索) 決定研發事項及 驗證技術的可行性 Is it possible? |

TRI. 1 |

探討科學現象或學理性分析, 轉化成可能應用機會之發展 Understanding principles |

| TRI. 2 |

發展技術概念的形成和應用領域範疇的確立 Formation of technological concept and identification of applicable field |

|

| TRI. 3 | ||

|

驗證具有特定應用所需的關鍵功能/特性 Critical functions validation |

||

|

MC-1(開發) Can it be produced? Can it be integrated? |

TRI. 4 |

在實驗室還應下驗證重要功能或工程規格 Proof of constructs and characteristics at laboratory level |

| TRI. 5 |

透過模擬實際環境的應用測試 Pass tests in the pseudo environment of the applications |

|

| TRI. 6 |

可製造性驗證(離型產品在開發者環境下測試) Productibility validation (α Test) |

|

|

MC-2(試量產) 經由實驗量產驗證產品的可靠性及製造性 |

TRI. 7 |

原型產品在客戶使用環境下之功能測試及建立試量產技術與品保流程 Demonstration of functionality of an actual prototype (β Test), and Lab pilot production with QA |

| TRI. 8 |

通過實際應用的各種測試 Pass tests in the real environment of the applications (Pre-production) |

|

| 商業化運行/量產 | TRI. 9 | 穩定的產品量產並上市 Production with consistency |

本研究規劃擬應用這項行動準則方案,探討導入新製程開發過程中原物料使用評估,確保能符合量產廠的環保標準,又同時滿足新產品的品質可靠度。依據實務經驗修改流程,其中TRL 1將修改為(探討原物料的物性與化性分析、評估可能應用機會與限制),TRL 4修改為(在實驗室環境下驗證新物料的處理技術與品質規格),TRL 7修改為( 試量產階段建立原物料品質監控條件與廢棄物處理技術),TRL 9修改為(標準化導入量產階段)。修訂檢核→表2 。

| 階段-原物料選用 | 等級 | 描述(原物料應用驗證流程) |

|---|---|---|

| MC-0(探索) 決定研發事項及 驗證技術的可行性 Is it possible? |

TRI. 1 |

探討原物料的物性與化性分析、評估可能應用機會與限制 Understanding raw material application opportunity and restriction |

| TRI. 2 |

發展技術概念的形成和應用領域範疇的確立 Formation of technological concept and identification of applicable field |

|

| TRI. 3 |

驗證具有特定應用所需的關鍵功能/特性 Critical functions validation |

|

|

MC-1(開發) Can it be produced? Can it be integrated? |

TRI. 4 |

在實驗室環境下驗證新物料的處理技術(原液&廢液)與品質規格 Verify treatment technology and quality specifications in a laboratory level |

| TRI. 5 |

透過模擬實際環境的應用測試 Pass tests in the pseudo environment of the applications |

|

| TRI. 6 |

可製造性驗證(離型產品在開發者環境下測試) Productibility validation (α Test) |

|

| MC-2(試量產) 經由實驗量產驗證產品的可靠性及製造性 Is it operationally useful? |

TRI. 7 |

試量產階段建立原物料品質監控條件與廢棄物處理技術 Demonstration of functionality of an actual prototype (β Test), and Lab pilot production with QA |

| TRI. 8 |

通過實際應用的各種測試 Pass tests in the real environment of the applications (Pre-production) |

|

| 商業化運行/量產 | TRI. 9 |

標準化導入量產階段 Mass Production with standard condition |

廠務在原物料應用與開發之角色探討

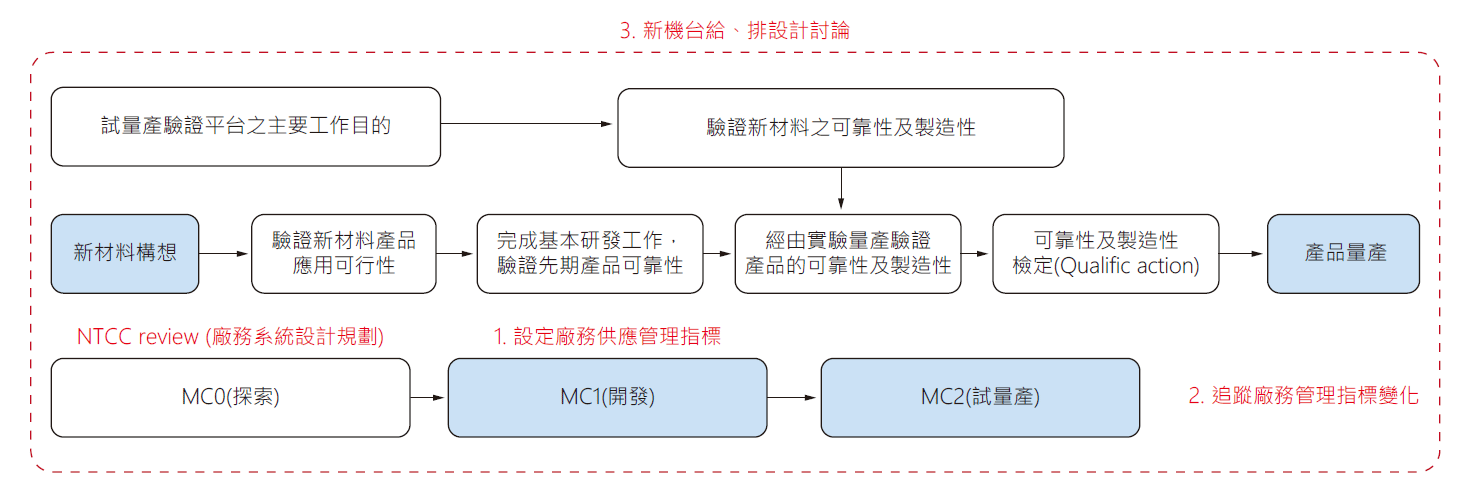

參考IBM(2009年)由IBM研發實驗室,將材料化學領域建立一套由技術、研發轉入量產的判斷準則為架構,廠務在研發初期(MC-0)可以依據專業探討原物料的物性與化性分析、評估可能應用機會與限制。在開發階段(MC-1)可以依據專業在實驗室的條件下進行原物料供應、廢棄物可處理性驗證。在試量產階段(MC-2)可以依據專業設置廠務系統品質監控、運轉參數設定,同時將最後結果提交給量產廠進行標準化技術移轉。這是RD階段所使用原物料開發、應用的基礎流程,其中廠務在不同階段扮演不同角色,因此在廠務RD組織規劃上可以此為據作為參考。

應用IBM材料化學研發轉量產判斷流程,模擬引進新材料在RD產線→下圖所示運作流程,其中廠務必須對新機台的排放設計進行檢討,降低混排風險。此外對於原物料用量變大也應該列入定期追蹤項目。

專家訪談

為了更了解RD單位對廠務組織運作的想法,特別拜訪蘇斌嘉、莊瑞萍、范彧達、陳明德、古紹延等RD產線的專家 ,並設計以下問題請益。

| 專家訪談請益內容 |

|---|

| 本文討論研發廠(RD FAB)廠務組織的規劃與運作模式,以IBM材料化學研發轉量產判斷準則表做為架構,從新世代製程原物料使用的研發流程探討廠務在各階段可以扮演的角色。是否適切 ? |

| 承上題,各階段廠務所扮演的角色是否有調整的必要 ? |

| 若以公司永續經營為目標(ex. 空污、水污防治,循環經濟、資源活化再利用),在RD階段廠務除了在原物料的應用上扮演角色外,還有哪些機會能協助RD開發 ? |

| 以目前的廠務組織運作,從RD FAB運作來看還能進行哪些調整 ? |

| 以目前的廠務組織運作,從RD FAB運作來看還能進行哪些調整 ? |

| 以您所知,其他公司的RD FAB廠務組織如何規劃 ? |

於問題一與問題二專家建議除了參考IBM材料化學研發轉量產判斷準則外,可從公司RD流程中探討廠務扮演的角色。關於問題三與問題四,彙整專家對RD廠務組織運作的期許可歸納以下要點 :

共同參與原物料選用開發

- 成立專責團隊(RD/FAC One Team),與Module合作開發New Material應用、廠務系統設計。(例如 : Slurry供應系統)。

- 參與New Tool排放系統(Drain, Exhaust)變更討論,提早因應如混排問題。

- 廣設小型Pilot系統。

提升廠務運轉技術

- 規劃廠務運轉未來的Roadmap,例如Chemical Quality、UPW Quality、Filter Schedule、綠能、減排等,並先應用於新廠區。

- 提出新世代有效的In-Line Quality Monitor技術。

- 建置智慧電網、水表、排酸/鹼/有機監測,找出需要改善的地方,請相關Modules or Suppliers找出方法。

- New FAB Design思考如何避免受外界影響,例如外氣導致AMC問題。

結論

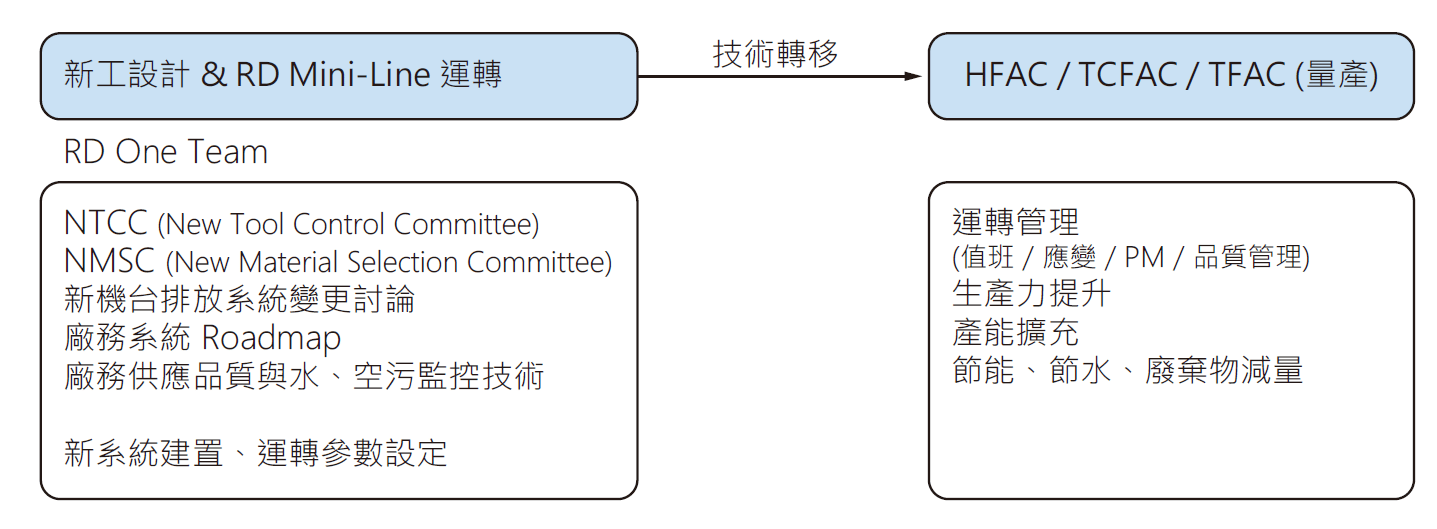

從文獻以及專家訪談的內容,我們歸納RD廠廠務的職責是與RD共同參與製程開發,並依此設計新廠務系統以符合製程需求並兼顧空污、水污處理能力。在組織規劃上,以新工設計部與RD共同開發技術最為合適。廠務組織的權責上,由新工設計部負責規劃廠務系統未來Roadmap,與RD合作共同開發原物料選用、製程機台排放系統設計 、發展新監控技術,最後參與RD Mini-Line運轉成功後將技術轉移至量產廠務接手運轉管理。

總結論之,廠務新工組織由設計部在研發初期與 RD 單位合作廠務系統設計與生產機台給、排規劃,隨後參與 RD Mini-Line 運轉並藉此驗證設計結果,可以減少量產可能發生的問題。最後在Mini-Line試產成功後將技術轉移給廠務運轉組織負責量產工作。目前RD開發階段重要的討論會議如NTCC (NewTool Control Committee)、NMSC (New Material Selection Committee)應該積極參與並發揮影響力。更重要的是新工設計部應參與RD Mini-Line 系統建置、運轉,完成新製程開發後再技術轉移至量產廠廠務。如此才能真正掌握每個世代的製程需求演進與差異。

參考文獻

- 陳廣,三星崛起 韓國經濟的推手,台北:葡萄樹文化,2013。

- 何雍慶,研究發展部門組織正式化程度之研究,國科會專題計畫 ,1994。

- Bloomsbury Business編;李芳齡,陳琇玲譯,商業實戰對策 : 給管理者的完整解答,臺北市 : 商周出版 : 城邦發行,2005。

- Bloomsbury Publishing編,管理最佳實務 : 大師理論的實踐指 南(上),臺北市 : 商周出版,2005。

- Bloomsbury Publishing編,管理最佳實務 : 大師理論的實踐指 南(下),臺北市 : 商周出版,2005。

- 松濤,三星經營學 創新之神李健熙的思考技術,台北:有名堂 文化館,2007。

- 丘正和,新材料研發技術量產管理之研究 ─以碳纖維為例,中央 大學管理學院高階主管企管碩士班碩士論文,2014。

留言(0)