摘要

日趨嚴謹空污法規對於成廠區LSC之精進改善

Keywords / Semiconductor Emission Regulations2,Air Pollution Reduction4,Local Scrubber10,Thermal Local Scrubber,Plasma Local Scrubber

歷經二三十年的發展,半導體工業已經成為台灣最重要的經濟支柱之一,隨著半導體工業的高度成長,明星產業背後所隱藏工業污染問題也日益受到重視。各界漸漸對空污排放提高標準,而對於運轉多年半導體廠區,既設製程尾氣處理設備如何提升污染源去除效率以降低空污排放量為一重要的課題。

本研究透過污染源節點分析,找出汙染源多為既設現址式尾氣處理設備(Local scrubber)處理效率不佳,配合廠區翻新計畫進行不符合效率之設備汰換,另也針對電漿式尾氣處理設備產生的副產物進行後段水洗改善。歷時四年的翻新計畫結果顯示,廠區除了減少PFCs氣體排放外,對於酸性氣體排放也減少80%,以符合日趨嚴謹的半導體空污排放法規。

After 20 to 30 years of development, the semiconductor industry has become one of the most important economic pillars in Taiwan. With the high growth of the semiconductor industry, the problem behind the star industry of industrial pollution in Tibet has also received increasing attention. For semiconductor factories that have been operating for many years, all sectors of society are gradually raising the standards for air pollution emissions. How can the exhaust gas treatment equipment be installed Improving the removal efficiency of pollution sources and reducing air pollution emissions are an important issue.

In this study, through the analysis of pollution source nodes, it is found that the pollution source is mostly the inefficiency of Local scrubbers, which is in line with the plant renovation plan. The equipment that does not meet the efficiency is replaced, and the by-products generated by the plasma exhaust gas treatment equipment are also improved by post-water washing. The results of the four-year renovation project show that in addition to reducing PFCs gas emissions, the plant also reduces acid gas emissions by 80% to comply with increasingly stringent semiconductor air pollution regulations.

1. 前言

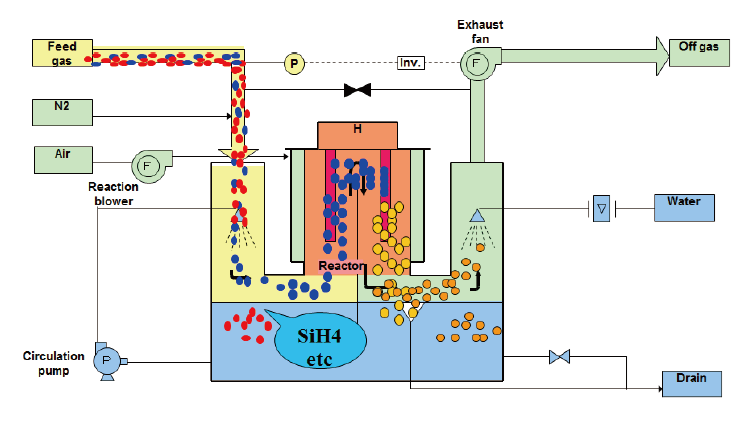

既有成廠區Local Scrubber面臨老舊、效率不佳及phase out問題,而日趨嚴謹的空污法規,成為成廠區改善之一大議題。半導體製程相當繁雜多樣,且製程中原物料與副產物中,含有多種危害性廢氣,依其特性大體可分為酸/鹼性、毒性、腐蝕性、有機性及一般廢氣等。而此些危害性廢氣,不只有腐蝕管路的風險,若與它種危害物相遇或累積大量濃度時有火災爆炸的危險。因此,在將廢氣排至中央廢氣處理系統前,半導體廠大都會加裝Local Scrubber,利用高溫裂解、化學吸附及水洗等方式,對危害性廢氣進行第一步的處理,去除製程端廢氣中的危害物,降低與它種危害物混合之爆炸風險及廢氣衍生出的空污問題。(圖1)

圖1、半導體製程排氣系統與廢氣處理流程(引自 : 洪健仁,2009)[1]

2. 文獻探討

2.1 相關空污法規

在規劃製程尾氣的處理系統時,政府機構的環保法規固然是必須考慮的重要依據,然而,因半導體製程使用的許多化學物質可能並不在政府法規涵蓋的範疇中,產業本身的工業標準或準則也是極為重要的設計依據,特別是在高度國際化的半導體產業中,有些國際性的發展趨勢也是在進行整體規劃時必需加以考量的。以下分別就國內的法規標準,以及在聯合國氣候變化綱要公約的影響下,受到全球主要半導體產業高度重視的全氟化物排放減量技術發展時程摘要如下。

2.1.1 半導體製造業空氣污染管制及排放標準

依據環保署八十八年元月公告之「半導體製造業空氣污染管制及排放標準」[7],製程產生之空氣污染物應經由適當之處理系統淨化後方得以排放,該處理系統的效率或是整廠之總排放量應達到 表1所列之標準。

| 空氣污染物 | 排放標準* | |

|---|---|---|

| 設備效率標準 | 總量管制標準 | |

| 揮發性有機物 | >90% | <0.6kg/hr(以甲烷為計算基準) |

| 三氣乙烯 | >90% | <0.02kg/hr |

| 硝酸、鹽酸、磷酸及氫氟酸** | >95% | <0.6kg/hr |

| 硫酸液滴 | >95% | <0.1kg/hr |

|

*業者可依實際狀況選擇採取設備效率標準或總量管制標準進行設計規劃。 **以單項污染物質之處理效率或排放總量為管制基礎。 |

||

2.1.2 全氟化物(PFCs)排放減量之國際趨勢

1992年聯合國通過「氣候變化綱要公約」之後,降低溫室效應氣體的排放量已經在國際間形成共識,依據1997年京都會議通過之議定書,各國依工業化程度的不同,公元2000年前應對溫室效應氣體的排放量達成協議之削減目標,應削減的溫室效應氣體包括CO2、CH4、NO、HFCs、PFCs及SF6等,其中,因PFCs(Perfluoro-compounds)、HFCs及SF6為半導體製程原料,美國半導體工業協會(Semiconductor Industry Association, SIA)已將PFCs的控制技術及替代原料之開發列入未來十年的重要技術開發議題,台灣的溫室效應氣體削減目標雖然尚未正式確定,但是在國際的潮流下,勢必要正視此一議題,尤其是半導體工業進行PFCs減量是絕對必需的措施。

自1994年美國及日本半導體工業協會將半導體製程中最常使用之CF4、C2F6、C3F8、CHF3、NF3、SF6等六種化合物列為PFCs減量的主要目標後,歐盟及韓國在加入世界半導體協會(World Semiconductor Council, WSC)時也設定了相同的減量標的,因此在半導體業界所談論的PFCs實際上包含了京都議定書所規範的SF6、部份的PFCs及一種HFC(即CHF3)。京都會議將PFCs列入管制的主要原因是因為這些氣體分子的化學鍵具有很強的紅外光吸收能力,表2為主要溫室效應氣體在環境中的生命週期及溫室效應潛勢(Global Warming Potential, GWP100),等量的PFCs對溫室效應的影響程度遠高於CO2、CH4、N2O等較常談論的溫室氣體,此外,PFCs必需管制的另一重要因素是此類化合物的分子結構均十分穩定,在大氣環境中的生命週期最長可達數萬年,以現今的科技著實無法預知此類化合物長期在環境中累積所可能衍生的問題。

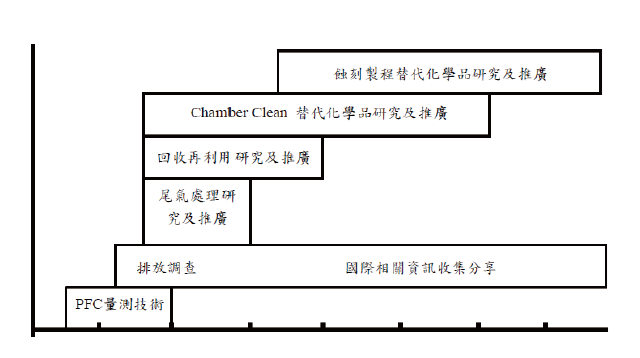

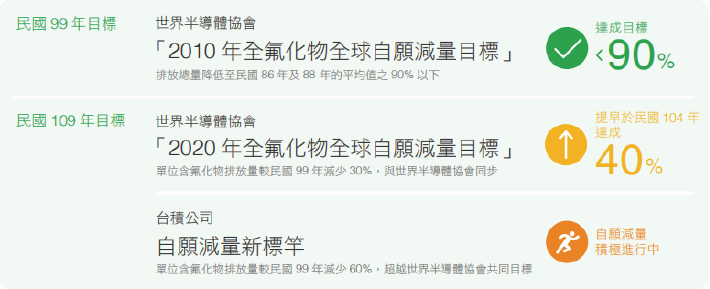

雖然各國政府部門仍未對PFCs的減量採取具體的措施,但是半導體工業基於產業高度成長的趨勢及永續發展的環境責任,已紛紛採取主動的減量措施(圖2)。台積公司與台灣半導體產業協會(Taiwan Semiconductor Industrial Association, TSIA)分別和世界半導體產業協會(World Semiconductor Council, WSC)以及行政院環境保護署簽署備忘錄[6],制訂企業全氟化物減量政策及執行計劃,於民國99年時,將全氟化物排放總量降低至民國86年及88年的平均值之90%以下;於民國109年,將全氟化物排放總量較民國99年減少30%(圖3)。台積公司在持續擴建新廠下,仍能如期達成且更勝訂定之目標。

| 化合物 | 大氣生命週期(年) | 溫室效應潛勢(GWP100) |

|---|---|---|

| CO2 | 50-200 | 1 |

| CH4 | 12 | 21 |

| N2O | 120 | 310 |

| NF3 | 50-740 | 8000 |

| CF4 | 50000 | 6500 |

| C2F6 | 10000 | 9200 |

| SF6 | 3200 | 23900 |

| C3F5 | 2600 | 7000 |

| CHF3 | 260 | 11700 |

| C4F8 | 3200 | 8700 |

圖2、台灣半導體產業協會全氟化物排放減量技術發展時程

圖3、TSMC含氟氣體減量目標時程

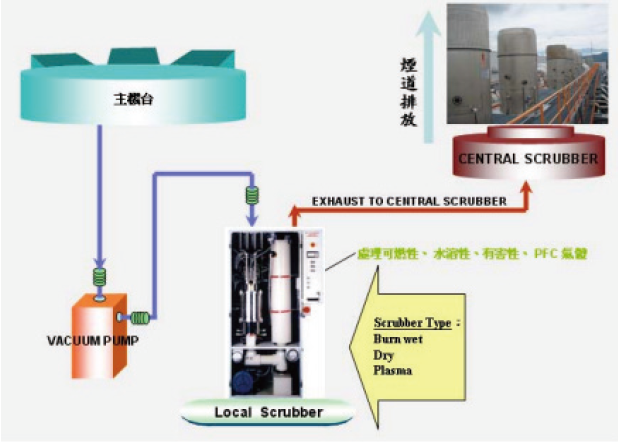

2.2 TSMC使用各type Local Scrubber原理說明

TSMC在製程廢氣中規定,燃燒性、腐蝕性、毒性、PFC等製程廢氣需加裝Local Scrubber才能排放至Central Scrubber,而Local Scrubber有數十種廠牌及型號,大致可分別為電熱式、燃燒式、電漿式、吸附式及水洗式五種型式,視使用製程尾氣的種類,需安裝不同型式的Local Scrubber[3],以下針對各種Local Scrubber進行簡單介紹。

① 電熱水洗式

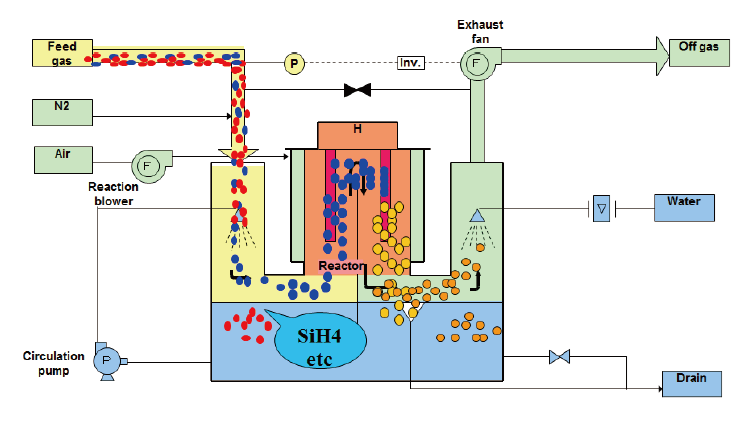

利用加熱器(Heater)產生之高溫場,氧化,破壞廢氣中的有害物質,再將此廢氣送至後段的濕式洗滌系統。高溫加熱器的成分主要是碳化矽(SiC),溫度可加熱約850°C,除了一般SiH4、WF6、NH3、HF、Cl2,這類設備亦可處理PFCs中的NF3氣體。但此類型局部尾氣處理設備對PH3等氣體,因加熱棒的限制處理效果較差,某些氣體在高溫燃燒的過程中無法分解或氧化,藉由濕式洗滌過程中可將其溶解於水中(如HCl、HBr、Cl2等氣體)。製程廢氣經由酸性排氣將氣體抽高溫熱反應槽後,與槽內空氣反應。加熱過程中這些氣體經分解或氧化過程產生粉末,所有的粉末會被沖刷排放至廢水處理槽,無害氣體則被抽到酸性排氣系統,處理流程如 圖4電熱水洗式Local Scrubber。

圖4、電熱水洗式Local scrubber

② 燃燒水洗式

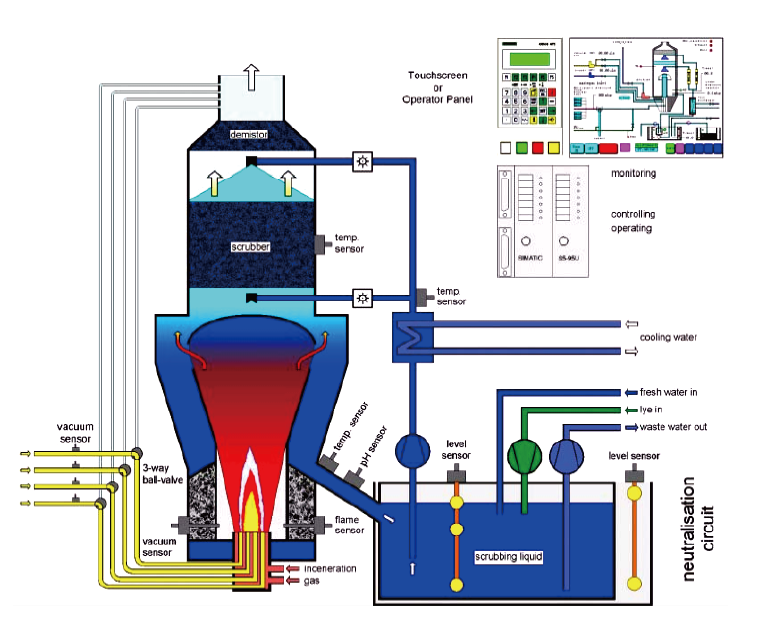

燃燒水洗式,為目前發展最完善的形式,廢氣進入燃燒室後,藉由是利用燃料如H2或CH4與空氣,以大於1000℃高溫燃燒,將廢氣中有害氣體高溫破壞裂解,轉換成具親水性之化合物如HF、HCl,後段再以水洗、吸附等方法去除剩下的尾氣再以水洗方式吸收受高溫裂解的廢氣。洗滌吸收液以循環再使用方式作業,若洗滌吸收液的pH值超過設定值即補充新液,故設定循環再使用洗滌液一般為20~25lpm,用水量約為0.5~2.0lpm,處理流程如 圖5燃燒水洗式Local Scrubber。

圖5、燃燒水洗式Local Scrubber

③ 電漿式

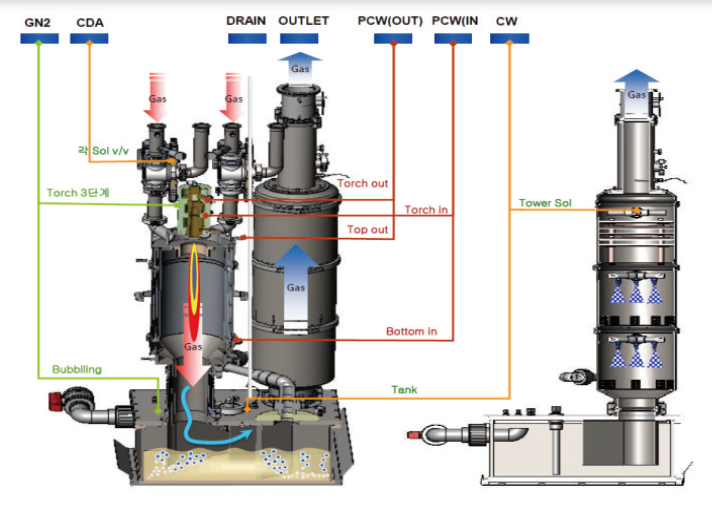

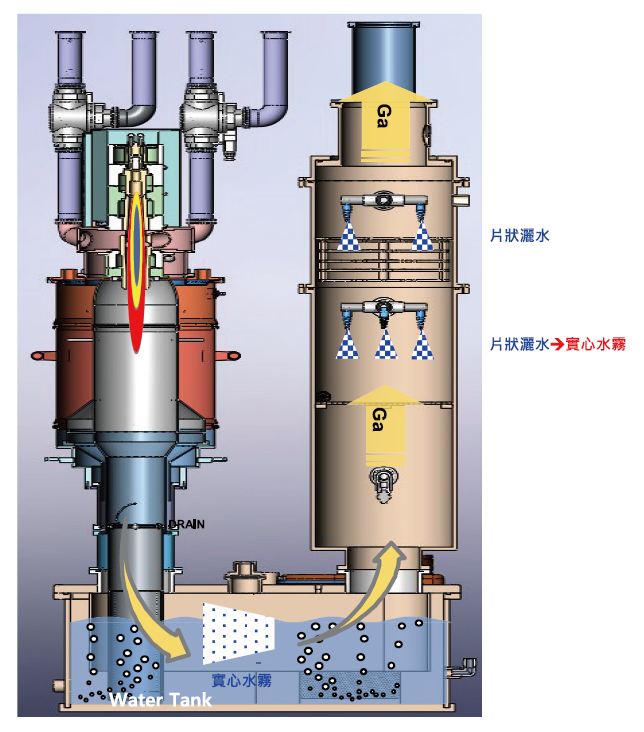

因PFCs為人造氣體,為極穩定很難裂解處理的溫室效應氣體,非常不易分解,電熱式及燃燒式Local Scrubber因溫度上的限制,對PFCs之去除效果不彰。電漿破壞法[2]主要工作原理是利用高溫電漿放電產生高溫火炬,對全氟碳化物氣體破壞與去除[5],而電漿式對C4F6、CF4、C5F8等常見之全氟化物去除效率高,而其副產物主要為CO2與HF,而電漿式Local Scrubber,多用於蝕刻製程,以去除難以處理之全氟化物,處理流程如 圖6電漿式Local Scrubber。

圖6、電漿式Local Scrubber

④ 乾式吸附式

乾式吸附式Local Scrubber,主要處理水溶性不高的氣體、毒性氣體、全氟化物(perfluorocompounds, PFCs)等廢氣,處理方式有常溫操作及高溫觸媒反應吸附,主要應用於尾氣量較少的製程如離子植入及蝕刻,處理原理是將高毒性之氣體採用不可逆的化學吸附反應,處理方式為主機台Dry pump將製造過程中產生的化學廢氣推進乾式吸附式Local Scrubber的藥劑桶,經由藥劑桶內的化學粉劑進行被動式化學吸附後,再由酸性排氣將氣體抽入風管中,並利用Gas sensor判斷藥劑桶是否還有作用。

3. 研究方法

3.1 製程污染物來源分析

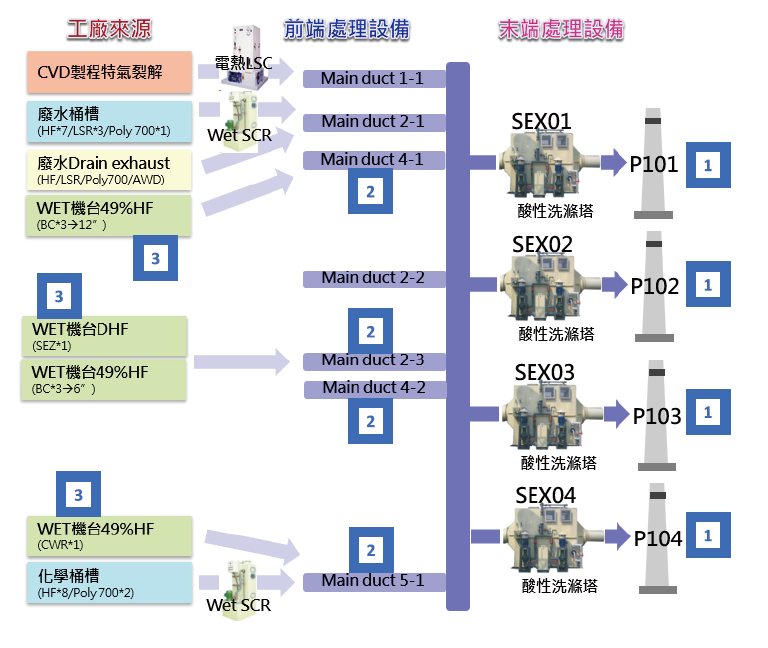

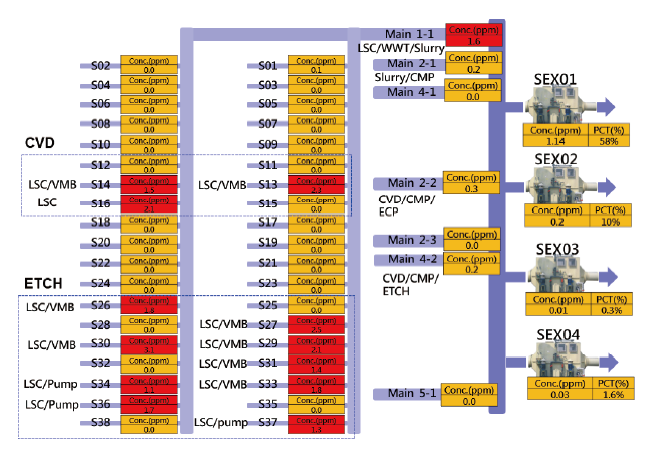

利用廠區污染防制設備管路節點分析法(如 圖8)搭配TLD-1(如 圖7)來查詢排放濃度較高的區域,針對各區域現址式廢氣處理設備汰舊換新。

圖7、ChemKeyTM TLD有有毒氣體偵測器

圖8、F12P3廠區防制設備節點分依法

3.2 各製程適用LSC型式選定

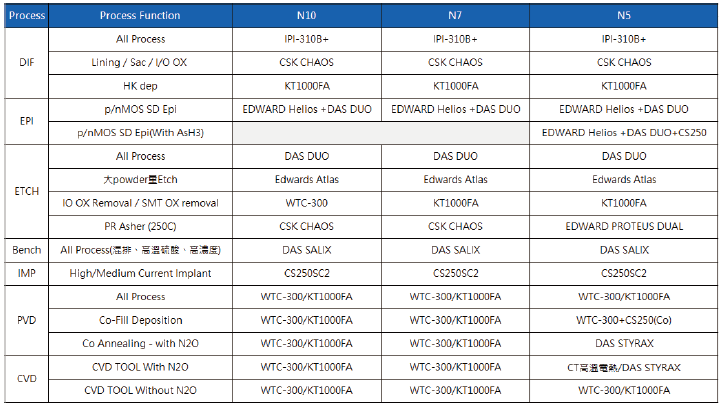

依照TSMC各製程對應之LSC進行汰舊換新。(表3 表4)

3.3 電漿處理設備改良-CSK LSC後段灑水型式比較

電漿破壞法主要工作原理[4]是利用電漿火炬的高溫電漿將CF4與C2F6等PFCs有害溫室效應氣體分子的化學鍵加以破壞,提供水氣使裂解後再結合成

HF與CO2,其處理效率一般皆可以達到>99%以上。在有水氣環境下主要化學反應:

C2F6 + 4H2O → 6HF + 2CO2 + H2

CF4 + 2H2O → 4HF + CO2

NF3+3H2O → 6HF + NO + NO2

SiH4 + 2H2O → SiO2(s) + 4H2

利用後段灑水針對裂解後產生之副產物HF進行去除改善(如 圖9),測試第二段灑水(水柱,如 圖10)改成與第一段灑水(水霧,如 圖11)噴頭相同進行比較。

圖9、CSK後段灑水修改示意

圖10、水柱噴頭

圖11、水霧噴頭

4. 結果與分析

4.1 製程污染物來源分析結果

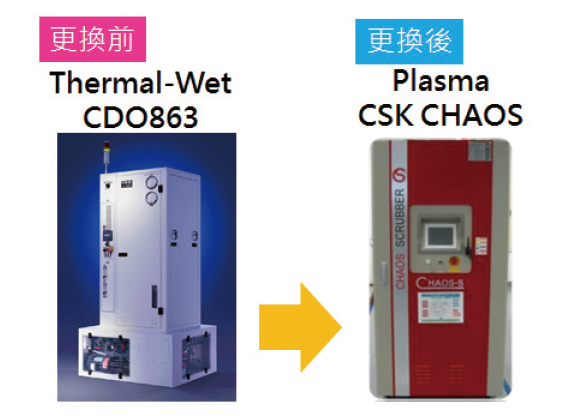

利用TLD-1節點分析法其結果如 圖12所示。其中主風管Main1-1量測HF>1.6ppm,該主風管下游為1F Local scrubber處理後之製程尾氣。高濃度sub-main為ETCH及CVD區域,該區域多為SHOWA、CDO863等處理PFCs不佳共115台。依據PFCs氣體性質,由2018年至2021年更換為Plasma-LSC處理(如 圖13)。更換後HF高濃度Sub-main減少80%(表5)。

圖12、分析結果HF高濃度集中Main 1-1

圖13、電熱式更換為電漿式

| Tool | 更換前 | 更換後 |

|---|---|---|

| HF(ppm) | HF/F2(ppm) | |

| Sub-main26 | 1.80 | / 0.27 |

| Sub-main30 | 3.10 | / 0.24 |

| Sub-main31 | 1.40 | .6/ 0.65 |

| Sub-main33 | 1.80 | / 0.32 |

| Sub-main34 | 1.10 | / 0.26 |

| Sub-main36 | 1.70 | .3/0.3 |

| Sub-main37 | 1.30 | /0 |

4.2 CSK後段灑水型式對比結果分析

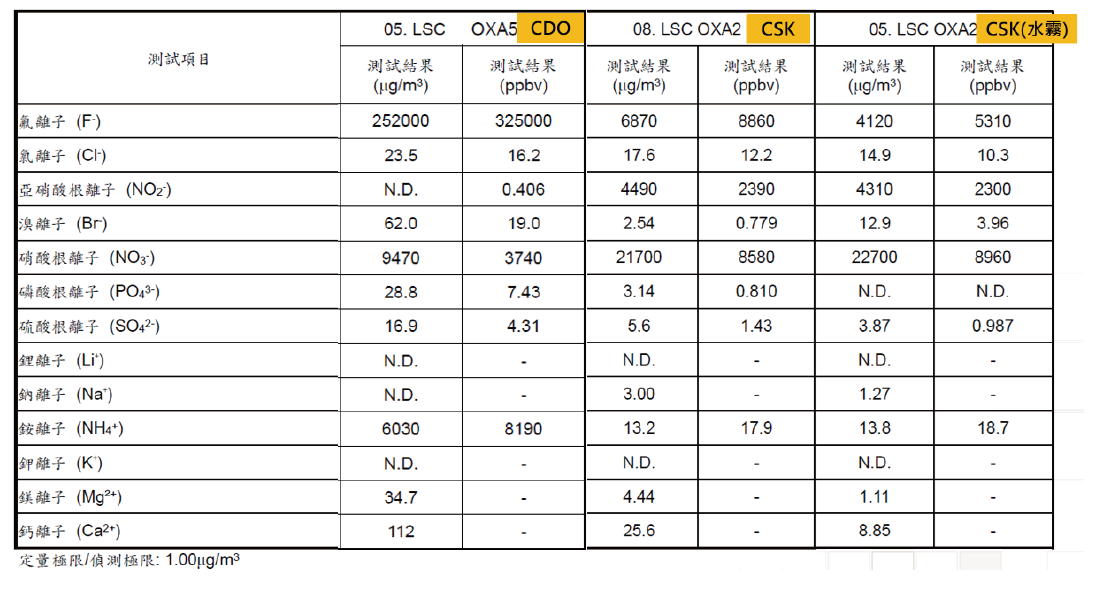

驗證CSK後段灑水型後段灑水改良效率,將CDO863、CSK原型、CSK(改水霧)做對照組,由 表6透過第三方檢測數據得知改良後針對LSC出口F-有大量減少的成果。

4.3 歷年煙囪檢測結果

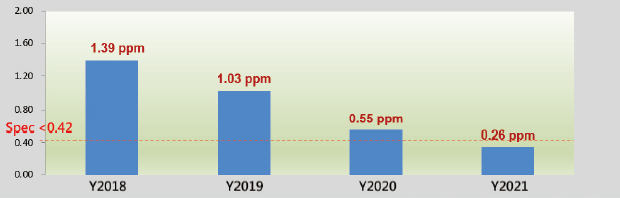

經過歷時四年(Y2018-Y2021)的現址式處理設備汰換和改良的方法,委由第三方檢測的數據可觀察到明顯下降的趨勢(圖14)。氫氟酸由Y2018至Y2021減量81%,且符合未來空污排放標準修正草案所要求<0.42ppm以及TSMC內規標準<0.35ppm。

圖14、P101 Y2018-Y2021氫氟酸定檢結果

5. 結論

研究結果發現與改善成效

對於成廠區Local Scrubber汰換與改良的方法,對危害性廢氣進行第一步的處理,去除製程端廢氣中的危害物,減輕Central Scrubber負擔,能確實有效降低空污排放。

原廠區針對PFCs處理效率不佳之LSC逐年汰換,PFCs改善時也發現 :

- 利用節點分析污染物來源,可找出高濃度Sub-main下游之未符合PFCs之LSC優先汰換。

- 透過將Local Scrubber電熱式更換為電漿式能有效將Sub-main中的HF減少80%。

- 再來針對CSK後段灑水型式改良,將灑水型式變更為水霧式,F-由325,000ppbv減少至5,310ppbv,大大減少與水溶解後HF濃度。

- 其成效對於末端P101煙囪HF排放濃度從Y2018年由1.36 ppm至Y2021年減至0.26ppm,且符合未來空污排放標準修正草案所要求<0.42ppm。

對於現在成廠區De-PFCs Local Scrubber汰換,除了溫室氣體排放改善外,廠區HF排放濃度也明顯改善,可提供給目前正在進行De-PFC之200mm廠區進行參考。

參考文獻

- 半導體廠局部尾氣處理設備危害與風險評估_洪健仁。

- 科儀新知第二十八卷第二期 95.10_新型半導體全氟化物廢氣電漿處理技術_陳永枝、陳孝輝。

- Local Scrubber 效率評估方法簡介,工研院環安中心_許榮男。

- 電漿技術應用於處理全氟化物之研發與探討,工研院環安中心_游生任。

- 半導體業全氟化物 PFC 減量技術,台灣半導體產業協會_林俊男。

- TSMC 企業社會責任報告書。

- 「半導體製造業空氣污染管制及排放標準」_環保署。

留言(0)