摘要

先進製程酸性排氣混排改善對策探討

Keywords / Advanced Wet Etch Process,Mixed Emission3,Local Scrubber10,Switch Box,Abatement3

隨著公司近年來陸續進入先進製程,使用的氣體及化學品種類變得更多,生產過程也變得更複雜,衍生出排氣煙道中有混排及白煙問題,顯示既有系統已無法完全妥善且有效的處理製程廢氣。本文使用半定量及定量儀器進行採樣,鑑別出酸性排氣管道內造成混排的主要來源,再以溯源方式進行來源驗證,發現濕式蝕刻機台出口酸性排氣中,含較高比例之氨氣及異丙醇。本文亦探討濕式蝕刻機台酸性排氣中造成混排的原因與機制,並提出可行的因應對策及改善措施。

前言

半導體製程中,為了要進行蝕刻、乾燥或清潔等步驟,經常會使用大量的酸、鹼、有機化學物質。而這些化學物質,會因其本身揮發性而被排氣系統收集,這些化學物質經由尾氣處理系統處理後,仍可能有未處理完之殘氣由排放管道排放,影響周界空氣品質。

尾氣排放管道的類別,依主要處理污染物特性區分為:酸性排氣、鹼性排氣、有機排氣以及一般排氣。以竹科某A廠實際排放風量為例,酸性排氣約占全廠排氣總量57%,其次為有機排氣與一般排氣各別約占18%,而鹼性排氣僅占7%,因此酸性排氣的妥善處理,顯得格外重要。

實際進行酸性排氣煙道成分分析,發現酸性排氣煙道內的異丙醇(IPA)平均濃度約2.1ppm,氨氣(NH3)平均濃度約2.0ppm,再加上前述酸性排氣的大風量特性,計算得出酸性排氣內的IPA及NH3排放量,皆高於有機排氣及鹼性排氣。探究其原因為濕式蝕刻機台依製程參數,在同一個chamber中依序使用酸、鹼、有機化學品進行蝕刻(etch)或乾燥(dryer),但若機台排氣分流不佳時,則會容易在酸性排氣中檢測到較高濃度之IPA及NH3。為解決此問題,要求機台端陸續裝置了分流選擇箱,並於2013年起導入二段式濕式廢氣洗滌器,但仍無法有效解決混排的問題,因此,需要更進一步進行問題探討及現狀改善。

文獻回顧

濕式蝕刻製程化學物質的使用

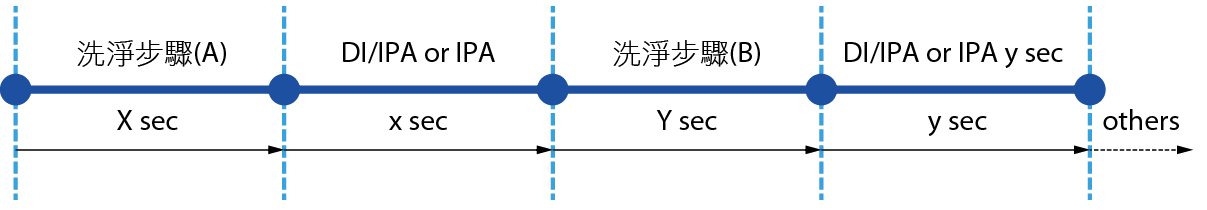

半導體的濕式蝕刻製程具有高選擇性、高蝕刻速率和低設備成本等優勢。而濕式蝕刻製程主要是利用化學溶液與高純度的潔淨水來蝕刻清洗與製備晶圓表面。矽晶圓的污染源大致上可分為微粒、金屬、有機物及原生氧化物。微粒的污染來源大部分是來自於製程過程所使用的氣體、化學品、機台、人員或潔淨室環境,藉由靜電、凡得瓦力、毛細現象或化學鍵而附著在晶圓上,或者陷入晶圓表面細微凹凸而生成的溝槽之中;金屬不純物則來自於離子植入、乾式蝕刻或光阻灰化時,因離子撞擊機台內壁所產生,也有可能來自於製程環境或化學品;有機污染物多來自於光阻殘留物;原生氧化物起因於晶圓表面與空氣或水中的溶氧接觸,而氧將晶圓表面的矽氫鍵(Si-H)氧化成羥基(Si-OH),或是將矽氧化為二氧化矽所生成,其中反應的速率與溶氧濃度及浸泡時間有關。濕式蝕刻常被使用的化學物質與其欲洗淨物,如 表1所示。而不管是何種洗淨步驟,IPA通常被廣泛的使用來做為各洗淨步驟後乾燥輔助,如 圖1所示。

|

洗淨物質 |

洗淨步驟 |

化學品組成 |

|---|---|---|

|

微粒 |

SPM |

H2SO4 (硫酸) /H2O2 (過氧化氫) /H2O (DI水) |

|

SC-1 (APM) |

NH4OH (氫氧化氨) /H2O2 (過氧化氫) /H2O (DI水) |

|

|

有機物 |

SC-1 (APM) |

NH4OH (氫氧化氨) /H2O2 (過氧化氫) /H2O (DI水) |

|

金屬 |

SC-2 (HPM) |

HCl (氯化氫) /H2O2 (過氧化氫) /H2O (DI水) |

|

SPM |

H2SO4 (硫酸) /H2O2 (過氧化氫) /H2O (DI水) |

|

|

DHF |

HF (氫氟酸) /H2O (DI水) (不能移除銅) |

|

|

原生氧化物 |

DHF |

HF (氫氟酸) /H2O (DI水) (不能移除銅) |

|

NH4OH/HF |

NH4OH (氫氧化氨) /HF (氫氟酸) /H2O (DI水) |

|

|

清洗後乾燥 |

IPA |

IPA (異丙醇) /H2O (DI水) |

圖1、濕式蝕刻製程洗淨步驟流程圖

2017年彙整歷年蝕刻機台使用IPA的相關資料顯示,不同世代IPA的使用狀況說明如後,N10、N7的用量是N16的27倍,IPA製程溫度也由常溫提高到約80℃(IPA沸點82.6℃)。高溫IPA雖然具有接觸點變大,防倒線效果佳的優勢,但相對也帶來揮發量提高4倍的問題,詳細資料可參考 表2內容。

|

Process Node |

N16 |

N10 |

N7 |

N7 |

|---|---|---|---|---|

|

Wafer Drying + N2 Dry |

IPA dry |

Hot IPA dry |

NDA dry (DNS SU3200) |

MRC dry (LAM EOS ES) |

|

Drying Liquid Temp. |

IPA <25°C |

IPA 60~67°C |

IPA 25~82°C |

IPA 60~78°C |

|

Usage (mL/move) |

13.3 |

333 |

300 |

446 |

製程氣體處理方式

無機酸氣體或無機鹼氣體的處理方式,一般多使用濕式洗滌器來作為防制設施,且通常是使用水做為吸收液。大部分的時候為了提升吸收效果,也會添加一些可以與污染物反應的化學物質。例如處理鹼性廢氣時,會在吸收液中加入硫酸,將pH值控制於酸性範圍,如此可以使公式(1)的反應向右邊進行,使鹼性廢氣中的氨分子被吸收至水中後,不再以NH3的形式存在而被解離為NH4+離子。因此濕式洗滌器對於單一性質的化學物質,具有相當的處理能力。

NH3+H2O→NH4++OH- - 公式 (1)

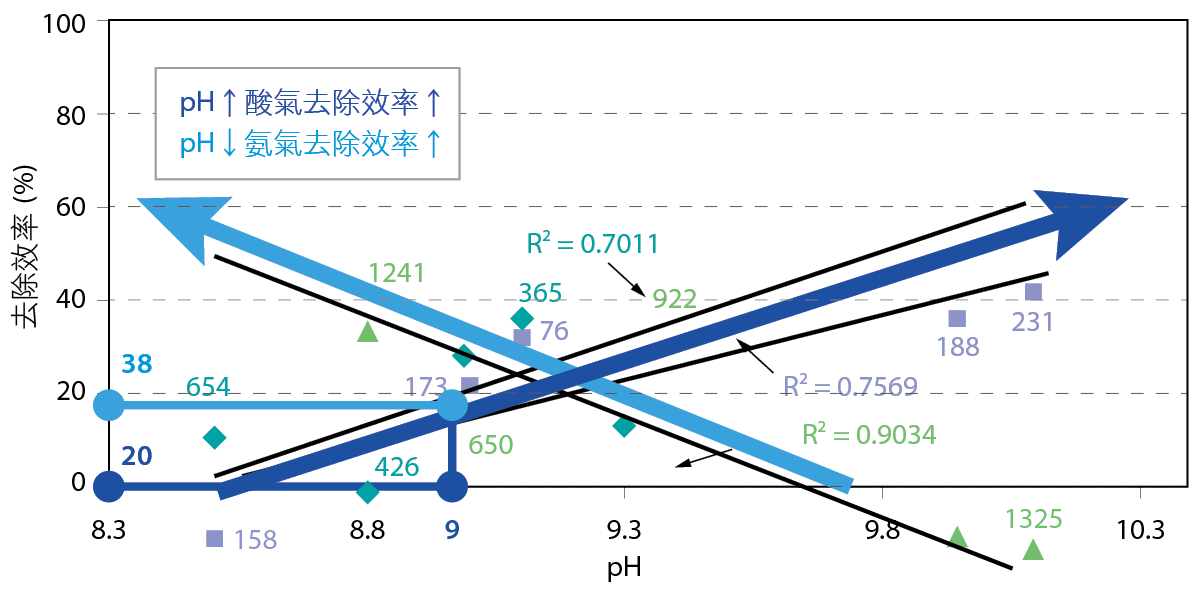

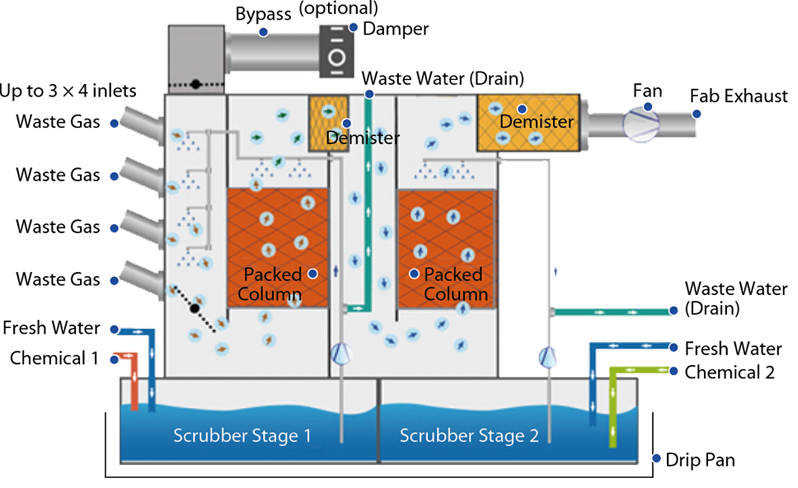

酸鹼混排發生時,以NH3為例,若NH3氣體排入酸性排氣,會因酸鹼反應所產生的鹽類,而容易造成白煙的問題。但是當操作者想改善白煙現象,而欲提升NH3氣體的處理效率時,如公式(1)必須調降吸收液的pH,但調降後對於酸性排氣的處理效能也隨之下降,研究中曾於實廠洗滌塔進行上述的測試,其結果如 圖2所示,實際污染物削減率的趨勢如理論一般不謀而合。因此,若以化學吸收處理酸鹼混排廢氣時,洗滌塔應設計成兩段式,而且兩段式的吸收液必須獨立循環來維持各自的效率,其中第一段為清水洗滌,以去除氨氣為主,同時也可去除部分酸性成分;第二段吸收液則添加NaOH,目的在去除剩下的酸性成分。回顧廠務季刊第六期及十九期皆有相同的看法,提出多段廢氣洗滌器的設計概念,甚者提出第三段的水洗概念,針對前二階段未完全處理的低濃度污染物,以較乾淨之水霧進行處理,並強化末端除霧效果,使有效攔截氣態污染物及液態污染物,因此2013年起,新工處與廠務處開始導入二段式濕式廢氣洗滌器(Salix),提升對酸鹼混排的處理能力,如 圖3所示。

圖2、工研院:洗滌水pH值對酸鹼氣體處理效率之影響

圖3、二段式濕式洗滌器(Salix)

而在文獻回顧上,並未發現目前有可同時有效處理酸性、鹼性及有機化學物的前處理設備,因此能否在空氣污染物產生源頭,進行徹底分流或進行適當前處理,確保有效降低尾氣排放管道中混排情況的發生,是刻不容緩的事,也是我們必需面對的挑戰。

計畫方法

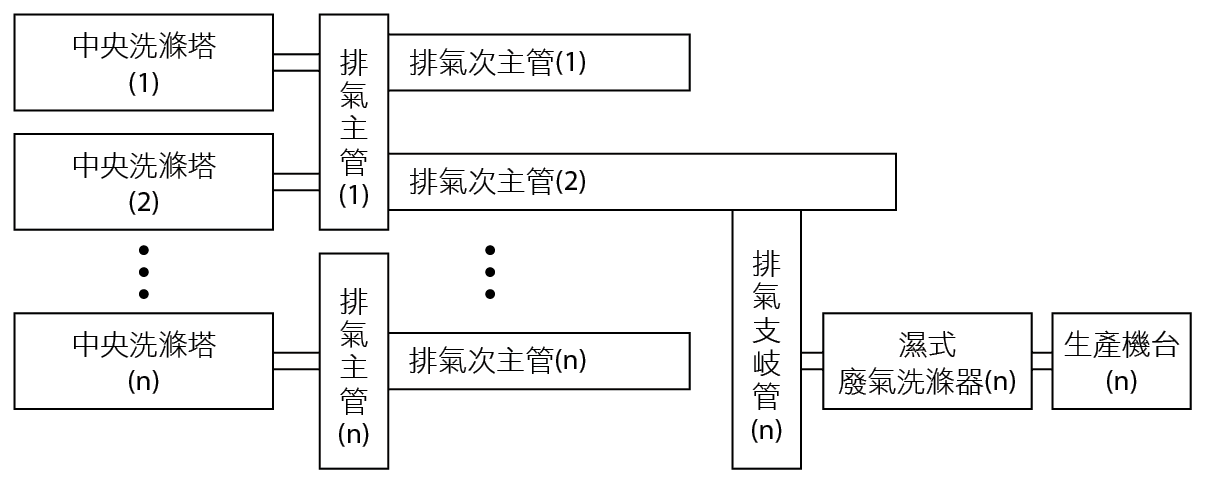

本研究的目的為探討並解決該廠酸性排氣管道系統混排問題,嘗試找出造成混排的主要原因,並研擬出改善方法以解決混排問題。研究方法的設定上,採用溯源的方式進行混排污染物追查,如 圖4所示依序為:中央洗滌塔排氣煙道→排氣次主管→排氣支岐管→濕式洗滌器→生產機台(包含分流選擇箱)。

圖4、酸性排氣管道混排普查示意圖

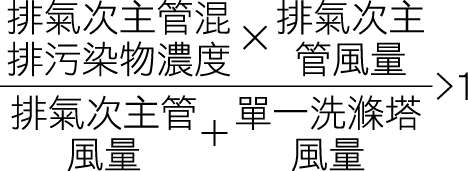

由於該廠酸性排氣的排氣次主管的數量較多,考慮到分析時效性及費用問題,因此在本次測量儀器選用上,先採用直讀式儀器先進行半定量量測,如TLD-1 (Through the Lens Detector,紙帶式比色分析)或PID (Photoionization Detector,光離子化偵測器)。量測所得之數據,再以公式(2) 進行貢獻量的判定。

公式(2)

以公式(2)計算結果,貢獻量大於1之疑似混排污染物來源,再於排氣次主管、排氣支岐管、濕式廢氣洗滌器及生產機台(包含分流選擇箱)進行定量分析,使用Canister及Impinger進行取樣。Canister為使用體積為6公升之不銹鋼桶,取樣管路管徑為1分管,管長為100公分,取樣時間於正壓端約5分鐘,負壓端約15分鐘;Impinger則是避免破出而使用3支50毫升的吸收瓶,採樣幫浦抽氣量設定為2公升/分鐘,其後再以廠內實驗室的分析儀器搭配使用進行量測,如GC-MS及IC進行定量分析。計畫方法所使用的儀器整理如 表3所示。

|

儀器用途 |

半定量儀器 |

定量分析儀器 |

||

|---|---|---|---|---|

|

量測對象 |

排氣次主管 |

排氣次主管(定性完成後) ~ 生產機台(含分流選擇箱) |

||

|

儀器種類 |

TLD-1 |

PID |

IC |

GC-MS |

|

儀器廠牌 |

Honeywell |

代理商:昇儀 (原廠RAE) |

Thermo |

Agilent |

|

偵測物種 |

NH3 |

以TVOCs為主 |

NH3 |

IPA |

|

反應時間 |

15秒 |

1秒 |

30分鐘 |

30分鐘 |

|

偵測範圍 |

2.6ppm~75ppm |

1ppb~10,000ppm |

0.012ppbv |

0.1ug/m3 |

結果與分析

該廠酸性排氣煙道次主管共計65支,依據檢測結果得知,酸性排氣管道系統內的混排物種主要來源皆為蝕刻區如 表4。

|

次主管 |

半定量儀器:PID |

半定量儀器:TLD-1 |

製程 區域 |

||

|---|---|---|---|---|---|

|

偵測物種:以TVOCs為主 |

偵測物種:NH3 |

||||

|

測量濃度(ppm) |

公式(2)計算結果 |

測量濃度(ppm) |

公式(2)計算結果 |

||

|

SED-026 |

8.54 |

1.04 |

>75.00 |

9.13 |

蝕刻區 |

|

SED-028 |

7.33 |

1.99 |

7.90 |

2.15 |

蝕刻區 |

|

SED-029 |

12.60 |

2.99 |

10.10 |

2.40 |

蝕刻區 |

|

SED-030 |

3.05 |

1.19 |

8.90 |

3.46 |

蝕刻區 |

|

SED-040 |

3.75 |

1.02 |

7.40 |

2.01 |

蝕刻區 |

|

SED-042 |

7.81 |

3.28 |

6.60 |

2.77 |

蝕刻區 |

確定酸性排氣管道內的混排污染物來源區域後,再針對該區次主管進行定量分析,其分析結果依據不同濕式蝕刻機台機型及化學品使用狀況整理如 表5。該廠共有三種濕式蝕刻機型共48台,均依製程需求,會在不同製程腔使用不同類型的化學物質,且因分流選擇箱設計不良或無分流選擇箱產生混排情況,故本研究以機台端的分流選擇箱及濕式洗滌器後端排氣管路正確性進行改善。

|

機型 |

化學品使用情況 |

機台酸性排氣分析結果(平均濃度) |

機台數目 |

|||

|---|---|---|---|---|---|---|

|

酸 |

鹼 |

有機 |

[NH4+] (ppm) |

[IPA](ppm) |

||

|

A-tool |

有使用 |

有使用 |

|

16.6 |

- |

21 |

|

有使用 |

有使用 |

有使用 |

2.5 |

8.9 |

19 |

|

|

B-tool |

有使用 |

有使用 |

有使用 |

24.6 |

251.0 |

1 |

|

C-tool |

有使用 |

有使用 |

|

308.9 |

- |

4 |

|

有使用 |

有使用 |

有使用 |

21.9 |

2.8 |

3 |

|

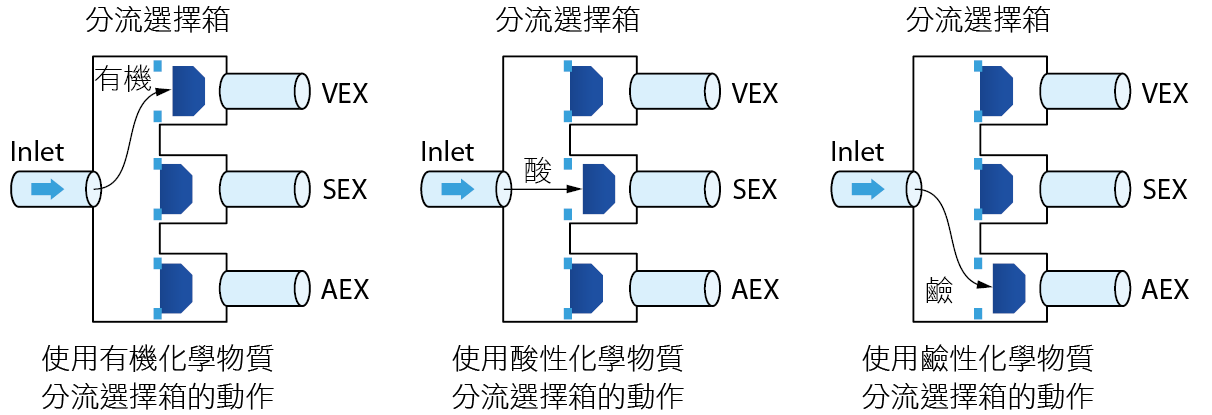

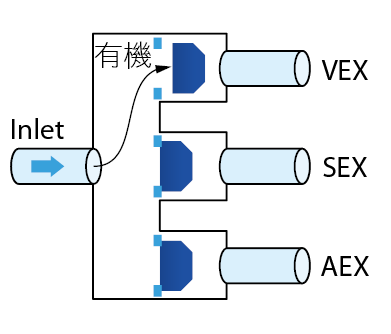

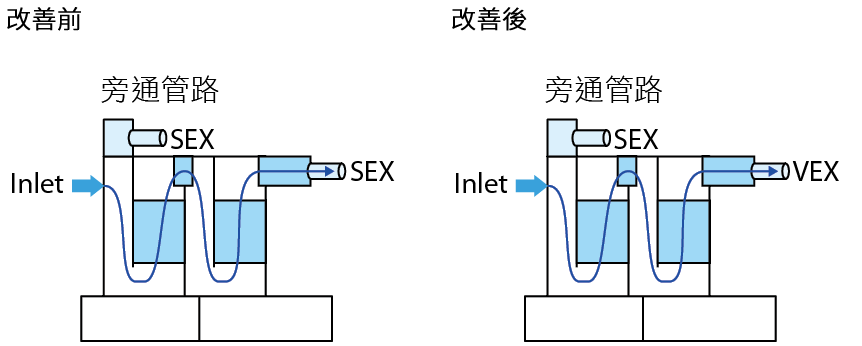

針對濕式蝕刻機台依製程參數依序使用各種化學品的特性,設備商推出了分流選擇箱,以 圖5為例,其功能是會隨著製程參數所使用的不同化學物質,而分流至適當的排氣管路,例如當製程使用氫氟酸時,分流選擇箱會將後方的酸性排氣管路閥門開啟,而關閉鹼性及有機排氣管路的閥門;當製程使用IPA時,則會關閉酸性及鹼性排放管路的閥門,而開啟有機排氣管路閥門。

圖5、使用不同化學品時分流選擇箱的動作

但即便濕式蝕刻機台已以分流選擇箱將酸性、鹼性及有機化學物,排往正確之排氣管路,但根據實測結果顯示 表6,在機台排氣出口位置,仍有測得混排情況。因此各型式濕式蝕刻機台所使用的分流選擇箱功能,需進一步檢討及改善。

|

圖例 |

Inlet |

Outlet |

氣密率 |

||

|---|---|---|---|---|---|

|

IPA濃度 |

Exhaust |

IPA濃度 |

|||

|

265ug/m3 (106ppm) |

VEX |

Open |

||

|

SEX |

Close |

22.3ug/m3 (8.9ppm) |

91.6% |

||

|

AEX |

Close |

25.44ug/m3 (10.18ppm) |

90.4% |

||

分流選擇箱改善

針對A-tool及B-tool type,主要是利用硬體及軟體二個面向的改善,以提升分流效率:

- 硬體改善:減少間隙、改變形式。(A-tool及B-tool)

- 軟體改善:參數(Flap time及delay time)改變。(A-tool)

首先,針對數量較多的A-tool type,在與設備工程師及設備商合作進行分流選擇箱的改善下,藉由操作參數的調整,包含:縮短Switch切換Flap swing時間fm 15(sec) to 4(sec);Flap damper 間隙調整 fm 1(mm) to 0(mm);縮短H/W parameter軟硬體delay time fm 3(sec) to 1.5(sec),結果顯示,可將酸性分流選擇箱切換率提升至94%。而若進一步探討及測試不同型式的分流選擇箱,更可將切換率提升至99.7%,其結果整理如 表7所示。切換率的定義則為,分流選擇箱入口與出口酸性排氣內的混排物種濃度的百分比率。

|

A-tool 分流選擇箱改善方式 |

酸性排氣內IPA濃度 |

||

|---|---|---|---|

|

改善前 |

改善後 |

||

|

縮短Switch切換Flap swing時間fm 15(sec) to 4(sec) Flap damper間隙調整fm 1(mm) to 0(mm) 縮短H/W parameter軟硬體delay time fm 3(sec) to 1.5(sec) 分流選擇箱型式改變 |

Inlet: 106(ppm) Outlet: 8.9(ppm) 切換率: 91.6% |

Inlet: 290(ppm) Outlet: 0.87(ppm) 切換率: 99.7% |

|

|

|||

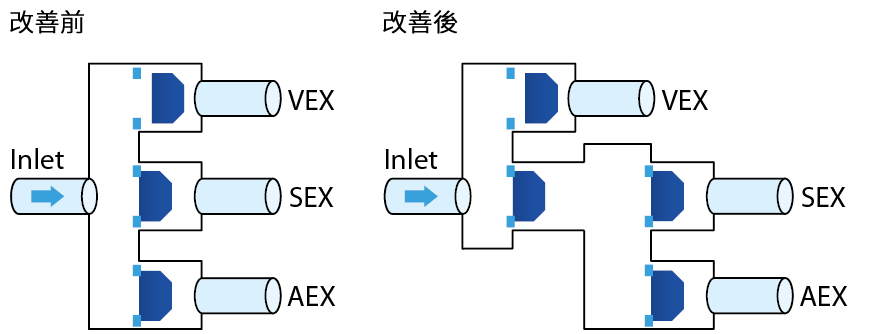

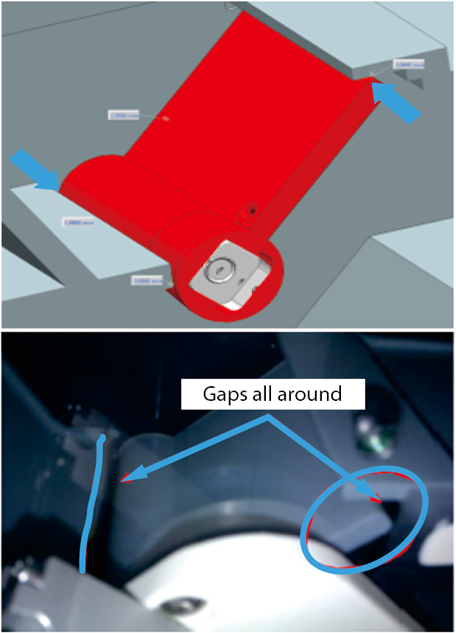

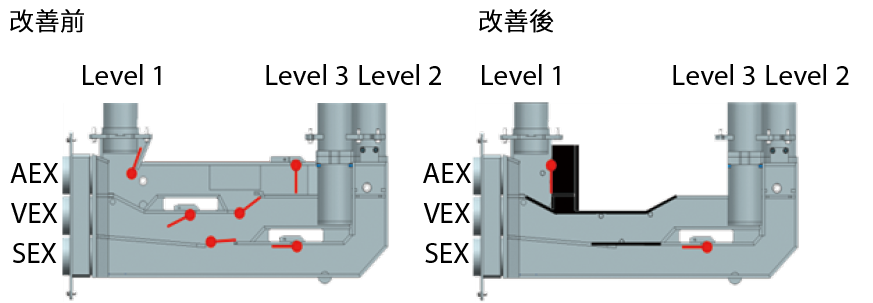

其次,也針對B-tool type的分流選擇箱進行了功能性檢討,發現內部所預留不同Level間的切換閥,其隔板及轉軸處有較大的縫隙 圖6,是造成切換率不佳的主要原因。因此,在研發工程師的同意下,與設備商合作利用增加勾型seal的方式提升切換閥的氣密性,再將預留的切換閥移除,並將其通道封閉,結果顯示可將切換率提升至99.9% 表8。

圖6、B-tool分流選擇箱內部相片

| B-tool 分流選擇箱改善方式 | 酸性排氣內IPA濃度 | ||

|---|---|---|---|

|

改善前 |

改善後 |

||

| 提升切換閥的氣密性(增加勾型seal) 將預留的切換閥移除,並將其通道封閉 |

Inlet: 581(ppm) Outlet: 251(ppm) 切換率: 56.8% |

Inlet: 665(ppm) Outlet: 0.25(ppm) 切換率: 99.9% |

|

|

|||

加裝濕式洗滌塔(Salix)

在本次的結果與分析的過程中,也清查出C-tool type因原始設計的既存問題,造成高濃度的氨氣(NH3)進入酸性排氣中,而衍生出白煙的問題。實際利用定量儀器進行分析,結果如 表9所示。經由與設備及廠務的討論下,雖然[F-]濃度不高,但由於鹼性排氣風量較低,因此決定將該型機台加裝濕式洗滌器後,再將此C-tool type的排氣種類由酸性排氣重新定義為鹼性排氣,完成排氣種類的修改後,大幅降低了酸性排氣內氨氣的含量,可參考 表10說明。

|

Item |

[F-] |

[NH4+] |

|---|---|---|

|

C-tool type |

0.347 |

308928 |

| C-tool 改善方式 | 酸性排氣內氨氣濃度 | ||

|---|---|---|---|

|

改善前 |

改善後 |

||

| 加裝區域廢氣洗滌器. 排氣種類由酸性排氣重新定義為鹼性排氣 |

Outlet: 308.9(ppm) |

Outlet: 0 (ppm) |

|

|

|||

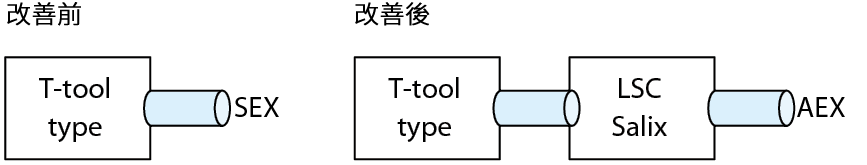

濕式洗滌塔(Salix) 後方排氣種類改善

除了將分流選擇箱效能提升外,為了讓混排改善更全面化,也重新檢討濕式洗滌塔(Salix)的排氣種類適宜性。濕式蝕刻機台混排問題及濕式洗滌塔(Salix)的處理能力,大致上可將其分為「有使用有機化學物質」及「未使用有機化學物質」兩種。而檢視濕式洗滌塔(Salix)的設計原理,二段水洗輔以添加H2SO4或NaOH,其原理目的係針對酸、鹼性化學物質進行中和處理。當有機化學物質加入混排物種時,其後端勢必需搭配有機空氣污染物防制設備進行處理。

因此,針對「有使用有機化學物質」的濕式蝕刻機台後方濕式洗滌塔(Salix),計畫將原有的酸性排氣種類,重新界定為有機排氣。其優點是先經由濕式洗滌塔(Salix)去除混排氣體中的酸性、鹼性污染物,再由廠務端有機排氣處理設備(VOCs)去除有機化學物質。另外,考量到濕式洗滌塔(Salix)發生故障信息時,會自動開啟旁通管路的原廠設計,因此在與廠務處的討論與合作下,保留了原旁通管路的酸性排氣種類 表11。其優點是,可以確保當旁通管路開啟時,不經過濕式洗滌塔(Salix)前處理的酸性及鹼性化學物質,不會影響到廠務的有機排氣處理系統。實際委外請第三方檢驗單位進行採樣分析,在廠務的有機排氣處理系統出口端,也未見陰陽離子濃度有明顯上升現象。

| 使用有機化學物質的濕式蝕刻機台區域廢氣洗滌塔(Salix)排氣改善 | 酸性排氣內IPA濃度 | ||

|---|---|---|---|

|

改善前 |

改善後 |

||

| Salix排氣種類重新界定為有機排氣 保留原旁通管路的酸性排氣種類 |

12.2(ppm) | 0(ppm) | |

|

|||

綜合以上,完成了分流選擇箱的改善及濕式洗滌塔(Salix)的排氣種類重新界定後,再次對酸性排氣次主管編號#026、#028、#029、#030、#040、#042以廠內實驗室定量儀器進行分析 表12,並使用公式(2)驗證,確認數值均已降低至篩選標準以下。

|

次主管 |

半定量儀器:PID |

半定量儀器:TLD-1 |

製程區域 |

||

|---|---|---|---|---|---|

|

偵測物種:以TVOCs為主 |

偵測物種:NH3 |

||||

|

測量濃度 (ppm) |

公式(2) 計算結果 |

測量濃度 (ppm) |

公式(2) 計算結果 |

||

|

SED-026 |

1.24 |

0.15 |

3.50 |

0.43 |

蝕刻區 |

|

SED-028 |

0.29 |

0.08 |

2.10 |

0.57 |

蝕刻區 |

|

SED-029 |

1.44 |

0.34 |

2.54 |

0.60 |

蝕刻區 |

|

SED-030 |

0.61 |

0.24 |

1.21 |

0.47 |

蝕刻區 |

|

SED-040 |

0.42 |

0.11 |

1.69 |

0.46 |

蝕刻區 |

|

SED-042 |

1.31 |

0.55 |

1.04 |

0.44 |

蝕刻區 |

結論

本文利用溯源的方式,輔以直讀式儀器及實驗室儀器,分別進行半定量量及定量分析,成功找出酸性排氣中混排污染物的主要來源,並加以改善達成設定目標,總結本文結論如下:

- 透過分流選擇箱的改善,將A-tool type出口酸性排氣內的IPA從8.9(ppm)降低至0.87 (ppm),切換率從91.6%提升至99.7%;及B-tool type 出口酸性排氣內的IPA從251(ppm)降低至0.25(ppm),切換率從56.8%提升至99.9%。

- A廠酸性排氣,原異丙醇(IPA)平均濃度約2.1(ppm),氨氣(NH3)平均濃度約2.0(ppm)。藉由機台端分流選擇箱的改善及濕式洗滌器(Salix)後端排氣種類的重新界定,將酸性排氣內的異丙醇(IPA)及氨氣(NH3)平均濃度皆降低至1.0(ppm)以下。

- 本次在進行排氣種類清查過程時,發現最終的排氣組分,會視機台端的使用特性而定,例如:是否會稀釋?是否混用其他化學物?是否衍生出不同的反應物?所以需以實測值作為製程尾氣處理方式的參考依據。

- 針對機台未來新增使用其他化學品,均應做嚴格把關,確保機台分流選擇箱切換至正確之排氣管路,廠務也需定期檢測各排氣管路,以即早發現問題即早進行改善。未來應針對本次未納入之範圍,如鹼性、有機排氣及濕式洗滌器之排水等,持續探討改善方法,全面解決製程廢氣及製程廢水混排問題。

- 藉由TB平台將本計畫改善措施推廣到其他廠區,以進行整體類似機台的製程廢氣排放問題改善,以達到公司於企業社會責任中環保的承諾。

參考文獻

- 黃俊超、吳信賢,低濃度酸鹼廢氣高效率洗滌技術實廠應用案例,2005。

- 戴士喆,半導體濕蝕刻洗淨設備,三聯科技,2003。

- 莊涵翔、吳淑嫺,先進製程Wet Clean機台空污改善追追追,2017 tsmc ISEP conference。

- 陳駿華、楊宗敏,綠色思維下的濕式洗滌塔設計沿革,廠務季刊第6期,頁36-43,2012。

- 陳駿華,一機多用型濕式洗滌塔設計開發與應用,廠務季刊第19期,頁44-51,2015。

留言(0)