摘要

電氣防爆規範與實務

Keywords / Explosion Proof2,Maxumum Experimental Safety Gap (MESG),Conduit System、Cable System,Chemical Dispensing Unit,Gas Cabinet,Local Scrubber10

本文介紹防爆危險場所之防爆設備安裝、選用規則,以及新建廠之防爆設備規劃。依新建廠防爆區之危險區域劃分結果,大部分區域危險等級劃分為Zone 2,有少部分區域劃分為Zone 1(易燃液體供應區/儲存區之集液井溝)及Zone 0(柴油槽內);防爆設備的規格要求,氣體類大部分為IIC;液體類化學品為IIA。最後,以易燃性化學品供應系統為例,說明完成正壓防爆型式認證合格之系統,防爆之相關功能設計,並提出防爆電器設備安裝、施工時常見之問題,供建廠相關人員參考,避免問題重複發生。

前言

電器設備使用的場所中,如果存在著易燃性氣(液)體時,其濃度有可能因為電氣火花或設備表面高溫而引爆或燃燒之區域,即所謂的防爆危險場所。目前新建專案之廠房區域,供應及儲存各類易燃性氣(液)態化學品之廠務供應區、庫房儲區,以及廢溶劑暫存轉運區,新廠設計部規劃為防爆危險場所,防爆電器的選用即是工廠避免此類區域發生火災爆炸的風險管理措施之一。

文獻回顧

易燃性氣(液)態化學品爆炸的威力,從2014年7月31日,高雄李長榮化工丙烯管線外洩氣爆,造成32人死亡後果,是國內近年因化學品爆炸死傷相當嚴重的一起意外, 表一為丙烯與我們熟知的氫氣在爆炸特性方面的比較表。

|

化學品\特性 |

爆炸下限 (%LFL) |

爆炸上限 (%UFL) |

自燃溫度 (AIT ;oC) |

最小點火能量 (MIE ; mJ) |

爆炸最大實驗安全間隙 (MESG; mm) |

蒸氣密度 (air=1) |

設備防爆等級 (IEC分類) |

資料來源 |

|---|---|---|---|---|---|---|---|---|

|

氫氣(Hydrogen) |

4 |

75 |

500 |

0.019 |

0.28 |

0.1 |

II CT1 |

NFPA 497; 2012 edition |

|

丙烯(Propylene) |

2.4 |

10.3 |

460 |

0.28 |

0.91 |

1.5 |

II AT1 |

防爆危險場所之區域劃分及電氣防爆,已有IEC 60079、NEC 500、NFPA 497等國際規範可遵循;在國內法規部分,“勞工安全衛生設施規則”及“高壓氣體勞工安全規則”等勞安法規,對於作業場所存在易燃性氣體或蒸氣之區域,亦有規定使用之電氣機械、器具或設備,應具有適合於其設置場所危險區域劃分使用之防爆性能構造[1][2]。此外,勞動部(原勞委會)並於民國99年12月27日公告,要求自民國101年1月1日起,新安裝或換裝之燈具、電動機、開關箱等防爆電器設備,應使用經勞委會認可公告之機構實施型式認證合格之合格品,並張貼認證合格標示。前述危險區域劃分及型式認證之檢定標準,在國內已有CNS 3376系列之防爆規範及相關型式檢定之要求可以引用,其內容為參考IEC 60079系列防爆電器設備標準之架構,共18項相關標準[3][4]。

電氣防爆設備選擇規劃

防爆危險場所經由新廠設計部依規範評估易燃性氣(液)體儲存或供應之洩漏模式、危險半徑、通風等條件,執行危險區域劃分,決定危險場所之範圍及等級。CNS 3376-10將危險區域分為Zone 0、Zone 1、Zone 2等三區,不同危險等級之場所應採用不同等級之防爆設備,其中對Zone 0之電器設備要求最高,其次為Zone 1,再其次為Zone 2,因此,適用於Zone 0之防爆電器設備也可裝設在Zone 1或Zone 2,適用於Zone 1之防爆電器設備也可裝設在Zone 2。

設備構造適用性

防爆電器依其構造分類,有本質安全型(內部電路可以避免在正常或異常狀態下,釋放足以引燃易燃氣體或蒸氣的能量之設計)、耐壓型、正壓型、安全增型(在正常運行條件下不會產生電弧、火花的設備,採取控制工作溫度、保證電氣連接的可靠性、增加絕緣效果、提高外殼防護能力等等之附加措施,提高其安全程度之設計)、n型防爆(設備在電氣和機械上符合設計規範並在製造廠規定的範圍內使用,不可能產生火花、電弧和危險溫度之設計)等等多種型式可供選擇。已完成危險區域劃分及防爆設備等級要求之防爆危險場所,如果選擇不同防爆構造之防爆電器時,適用性可參考CNS 3376-14之要求,結果彙整如 表二,須特別注意之要求包括:

|

防爆構造 |

代表符號 |

危險區域等級 |

||

|---|---|---|---|---|

|

Zone 0 |

Zone 1 |

Zone 2 |

||

|

本質安全防爆 |

Ex ia |

O | O | O |

|

Ex ib |

X | O | O | |

|

耐壓防爆 |

Ex d |

X | O | O |

|

正壓防爆 |

Ex px , Ex py |

X | O | O |

|

Ex pz |

X | X | O | |

|

安全增防爆 |

Ex e |

X | O | O |

|

油入防爆 |

Ex o |

X | O | O |

|

模鑄防爆 |

Ex m |

X | O | O |

|

n型防爆 |

Ex n |

X | X | O |

|

"O"為該型防爆構造適用該等級之危險場所 ; "X"為該型防爆構造不適用於該場所。 |

||||

- 歸類為Zone 0之區域,危險性高,使用電器設備應限定以本質安全ia型之設備為安裝對象。

- 歸類為Zone 1之區域,分類上仍具有中度危險,使用電器設備如為正壓防爆,應避免使用最低等級之Pz型設備。

- 保護型式 "n" 之防爆設備,僅適用於Zone 2,不適用安裝於Zone 0、Zone 1之危險區劃內。

設備等級的選擇及性能驗證

設備防爆等級的決定,是依危險區域劃分後,再依該區域內具爆炸潛勢之化學品進行分級,藉由區域內各易燃性氣(液)態化學品的爆炸特性資料,包括最大實驗安全間隙(Maximum Experimental Safe Gap ; MESG)及引燃溫度(或稱自燃溫度),決定所需防爆設備的等級,分述如下:

防爆設備之群組,依據該危險區劃內,具有最小MESG之化學品決定,MESG之定義為量測易燃性氣體或蒸氣於特定具間隙之密室內引燃爆炸後,不致引燃外部易燃性氣體或蒸氣之最大間隙,其試驗所得之數值越小,代表該危險物質越容易被引燃,其危險程度也就越高。 表三為IEC 60079及NEC 500對易燃氣(液)態化學品之MESG與防爆群組分級之對照表,依IEC規範,認證為IIC設備之等級最高,IIA設備之等級最低,以氫氣為例,氫氣之MESG為0.28 mm[5](IEC規範MESG ≤ 0.50mm,必須選用IIC防爆群組設備),因此,氫氣之防爆危險場所選用之防爆電器群組必須為IIC等級之設備。此外,認證等級較高之防爆電器亦可適用於等級較低群組之爆炸性氣體中,例如IIC等級之防爆電器設備亦可適用於存在IIA及IIB之爆炸性氣體,以此類推。

|

代表性化學物 |

IEC 60079 |

NEC 500 |

||

|---|---|---|---|---|

|

防爆群組 |

MESG |

防爆群組 |

MESG |

|

|

丙烯、丙烷、甲烷、石油、丙酮、乙醇、己烷、丁烷、氨 |

IIA |

0.9mm<MESG |

D |

0.75mm<MESG |

|

乙烯、乙醚、二乙醚、環氧乙烷 |

IIB |

0.5mm<MESG≤ 0.90 mm |

C |

0.45mm<MESG≤ 0.75 mm |

|

氫 |

IIC |

MESG ≤ 0.50 mm |

B |

MESG ≤ 0.45 mm |

|

乙炔 |

A |

乙炔 |

||

防爆電器溫度等級的選擇

易燃性氣(液)態化學品因有自燃點之性質,即溫度達到自燃點時,沒有火花亦會引燃,因此,使用中之防爆電器,其最高表面溫度不可超過該危險區劃內各化學品之自燃溫度。化學品自燃溫度越低者代表越危險,表四為IEC 60079及NEC 500對於防爆設備溫度等級和易燃性化學品自燃溫度之關係表,溫度分為T1至T6等六個等級,認證為T6設備之等級最高,T1設備之等級最低,以氫氣為例,氫氣之引燃溫度為500℃[5](依IEC規範,自燃溫度>450℃,可選用T1溫度等級設備)因此,氫氣之防爆危險場所選用之防爆電器溫度等級可選用T1或更高等級之設備。此外,認證溫度等級較高之防爆電器設備可取代溫度等級較低之設備,例如T6等級設備,可取代T5、T4、T3、T2或T1等級設備,以此類推。

|

歐規(IEC 60079) 電機設備溫度等級 |

美規(NEC 500) 電機設備溫度等級 |

電機設備 最高表面溫度 |

適用氣體或蒸氣 之自燃溫度 |

|---|---|---|---|

|

T1 |

T1 |

450℃ |

>450℃ |

|

T2 |

T2 |

300℃ |

>300℃ |

|

T2A |

280℃ |

>280℃ |

|

|

T2B |

260℃ |

>260℃ |

|

|

T2C |

230℃ |

>230℃ |

|

|

T2D |

215℃ |

>215℃ |

|

|

T3 |

T3 |

200℃ |

>200℃ |

|

T3A |

180℃ |

>180℃ |

|

|

T3B |

165℃ |

>165℃ |

|

|

T3C |

160℃ |

>160℃ |

|

|

T4 |

T4 |

135℃ |

>135℃ |

|

T4A |

120℃ |

>120℃ |

|

|

T5 |

T5 |

100℃ |

>100℃ |

|

T6 |

T6 |

85℃ |

>85℃ |

設備標示

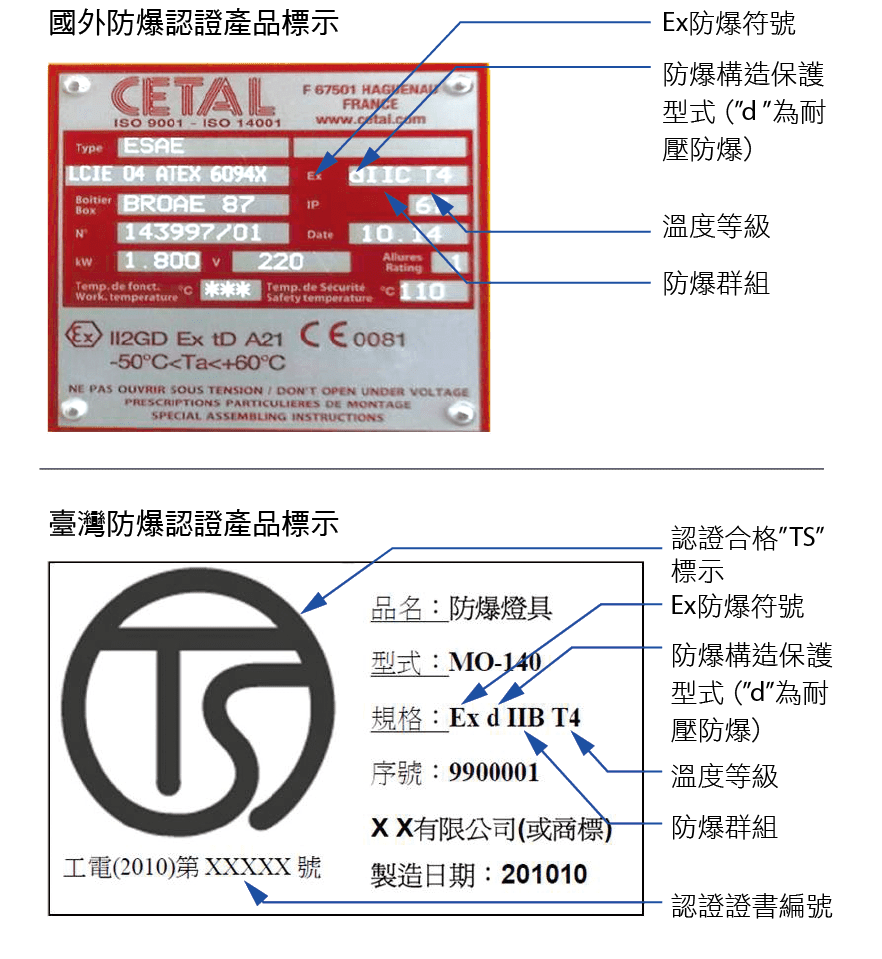

取得防爆認證之產品均有標示可供確認其構造及等級, 圖一為防爆產品識別標示範例,現場安裝人員對標示識別應有基本認識,確認所安裝之設備符合規範書之要求。

圖一、防爆電器構造及等級識別標示(範例)

取得型式認證合格之防爆產品,即有特定之標示可供識別。在台灣取得型式認證合格之防爆產品,取得之途徑可分為二類,一為藉由勞動部公告之型式檢定機構進行認證合格,工研院目前為勞動部公告之唯一機構,國內之產品可經由此一管道完成認證;二為藉由勞動部積極推動檢測機構相互認可,引用與國內簽有雙邊互相認證機構出具之報告,在國內得以書面審查方式辦理型式檢定,目前經勞動部認可訂有測試報告承認協定之機構,包括有德國PTB、日本產業安全技術協會TIIS、德國萊茵TUV等,可透過此一管道完成國內認證,審查合格後即可取得型式認證合格標示。

防爆設備配線

防爆配線系統可分為導線管件系統(Conduit System;如 圖二)和電纜接頭系統(Cable System;如 圖三)兩種工法,目前廠內之電氣防爆配線方式,均以導線管件系統為之。導線管件使用螺牙接頭至少須五牙以上,管件須為堅實之重型螺紋鋼管、或可撓性金屬導線管,並符合防爆危險場所之電機設備裝置之要求。以密封接頭(Sealer)應用於導線管為例,依據CNS 3376-14要求,導線管在下列狀況時應使用密封接頭:

圖二、導線管件系統防爆配線

圖三、電纜接頭系統防爆配線(中油公司)

- 進入和離開危險區劃之場所,應加裝密封接頭。

- 電氣設備、電源開關及電源線出入口,45公分內應加裝密封接頭。

- 所有防爆箱殼處管件直徑二英吋(5公分)以上者,應加裝密封接頭。

性能驗證

安裝於現場之防爆電器,應依據所列區域之防爆性能等級,查核其標示是否與規範之要求相符。此外,可以依據IEC 60079或CNS 3376型式認證之試驗規範,選擇較具代表性之試驗項目對產品進行抽樣試驗,以確認廠商交貨之產品確實符合防爆要求,例如進行熱表面溫度試驗確認設備之防爆溫度等級 圖四;進行過壓試驗確認發生爆炸後,耐壓防爆設備之外殼強度是否足以承受 圖五;以過壓防爆試驗裝置進行內部引燃非傳導性試驗,確認耐壓防爆設備內部產生之爆炸,是否會傳導至設備外部引發更大的爆炸 圖六。

圖四、熱表面溫度試驗

圖五、過壓防爆試驗及裝

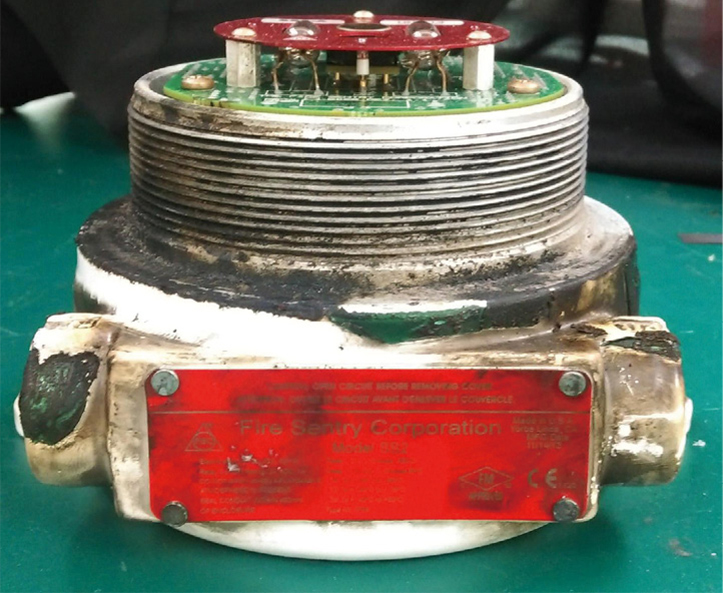

圖六、內部引燃非傳導性試驗(防爆樣品測試前,與測試引發設備外部爆炸後之外觀)

新建廠電氣防爆施作實務

防爆等級規劃

表五為新建廠之防爆危險場所,經過新廠設計部執行危險區域劃分及化學品爆炸特性分析之後,所建立之新建廠危險區域劃分結果及其電氣防爆設備等級。目前防爆危險場所經工程專業人員分析後,配合良好之洩漏防止連鎖設施及通風設計,所列區域大部分歸類為Zone 2,即爆炸性氣體環境在正常操作下不太可能發生之場所;極少部分區域歸類為爆炸性氣體環境連續性或長期存在之場所(Zone 0)或爆炸性氣體環境在正常操作下,可能存在之場所(Zone 1)。

|

建築物 |

區域 |

代表性物質 |

危險區域劃分 |

設備等級 |

|---|---|---|---|---|

|

Gas Yard |

H2 Trailer |

H2 |

Zone 2 |

IIC T1 |

|

NH3 Room |

NH3 |

Zone 2 |

IIC T1 |

|

|

Flammable Gas Room |

65%PH3/H2 |

Zone 2 |

IIC T6 |

|

|

Natural Gas Station |

CH4 |

Zone 2 |

IIA T1 |

|

|

SiH4 BSGS |

SiH4 |

Zone 2 |

IIC T1 |

|

|

H2 Tube/Purifier Room |

H2 |

Zone 2 |

IIC T1 |

|

|

Underground Diesel Tank room |

Diesel |

Zone 2 (Inside Tank:Zone 0) |

IIA T4 |

|

|

CUP |

Diesel Tank room |

Diesel |

Zone 2 |

IIA T4 |

|

FAB |

Solvent Storage Room |

Solvent |

Zone 2 (Inside Ditch: Zone 1) |

IIA T3 |

|

Solvent Dispensing Room |

Solvent |

Zone 2 (Inside Ditch: Zone 1) |

IIA T3 |

|

|

SiH2Cl2 (DCS) Dispensing Room |

SiH2Cl2 (DCS) |

Zone 2 |

IIC T6 |

|

|

PH3 Dispensing Room |

PH3 |

Zone 2 |

IIC T6 |

|

|

Flammable Gas Dispensing Room |

65%PH3/H2 |

Zone 2 |

IIC T6 |

|

|

Toxic and Flammable Gas Dispensing Room |

PH3 |

Zone 2 |

IIC T6 |

|

|

禁水性物質儲區 |

SiHCl3 (TCS) |

Zone 2 |

IIC T5 |

|

|

SCAD 實驗室(Gas) |

PH3 |

Zone 2 |

IIC T6 |

防爆設備安裝及施工

防爆危險場所內,如果被規範為Zone 0、Zone 1、Zone 2等級之區域,其對應區域內之所有電器設備,即要有防爆之設計,新廠專案在前述區域內常見電器設備,包括照明燈具、馬達、開關箱、CCTV、廣播喇叭、各類型之偵測設備等,均需為防爆電器。前述防爆電器除了少數為本安型,其它以耐壓型、安全增型、n型防爆構造佔多數。

此外,對於體積較大的設備,例如化學品供應系統(Chemical Dispen-sing Unit; CDU)、氣瓶供氣櫃(Gas Cabinet),其控制盤內有各類型控制回路或電氣元件,如果各元件分別進行防爆認證,除了費用高,也可能需要更大之體積容納各元件,此類有控制盤之大型設備較適合以正壓防爆方式保護整個電氣設備, 圖七為一取得正壓防爆型式認證合格之CDU[6], 表六為正壓防爆之相關安全功能設計,包括維持正壓之氮氣供氣氣源及其壓力監控、箱體過壓時之洩壓功能、箱體被開啟或箱體內可燃性氣體濃度異常時之掃氣(Purge)裝置、氣體偵測器,以及為了使控制迴路能於化學品桶槽區安全地運作,CDU之控制盤與連結化學品桶槽區之洩漏、流量監視等量測元件之安全柵(Safety Barrier)設計。

圖七、正壓防爆型式認證合格之CDU

|

項次 |

正壓防爆相關之 安全設計或設施 |

安全功能 |

|---|---|---|

|

1 |

正壓保持裝置 |

設置N2供應管線,維持控制盤內保持相對正壓(例如維持50Pa以上正壓),以與外氣隔絕,避免外部可燃性蒸氣進入。氣源異常時可設定發出警報或關斷電源。 |

|

2 |

電源開啟前掃氣(Purge)裝置 |

設置CDA供應管線,電源開啟前會於控制盤內進行掃氣吹淨作業,透過定時器(timer)設定吹淨時間,並搭配洩壓排氣設計及外部逆火止回裝置,確保盤體於電源開啟前,無異常可燃性蒸氣。 |

|

3 |

異常狀態之掃氣(Purge)裝置 |

當控制盤之門被異常開啟或氣體偵測器偵測出異常時,會發出警報,並連動掃氣動作: (1)當開啟控制盤之門時(door sensor警報動作),會自動啟動大流量CDA持續吹淨,透過定時器設定吹淨時間,隔離外部可燃性蒸氣。 (2)控制盤內氣體偵測器警報,會自動啟動大流量CDA持續吹淨,於設定掃氣時間內無法排除異常時,可設定關斷電源。 |

|

4 |

防爆型觸控面板 |

設於控制盤外部,為一防爆認證完成之單元,功能為機台之操作介面。 |

|

5 |

防爆型三色警報燈 |

設於控制盤外部,為一防爆認證完成之單元,功能為機台狀態為正常或異常之警報顯示裝置。 |

|

6 |

逆火止回閥 |

設於控制盤外部,為一防爆認證完成之單元,功能為掃氣排放出口及控制盤正壓保持區過壓時之洩壓裝置,並防止正壓保持區外部之回火。 |

|

7 |

控制盤之門閉合狀態偵測裝置(Door sensor) |

為一防爆認證完成之單元,功能為偵測門之開啟/閉合狀態,門有閉合異常時會連動掃氣裝置動作。 |

|

8 |

氣體偵測器 |

設於控制盤內部,功能為偵測控制盤內易燃性蒸氣之濃度值,超過警報設定值時,連動掃氣裝置、電源關斷等其它連鎖裝置(interlock)。 |

|

9 |

防爆玻璃 |

功能為搭配金屬製外殼,強化機台玻璃視窗之耐撞擊要求。 |

|

10 |

安全柵(Safety Barrier)裝置 |

安全柵功能為利用限制電流、電壓之電路,限制供應系統內之控制盤與連結其它化學品桶槽區之各類型偵測器(例如:壓力計/流量計/洩漏偵測器),使其控制迴路之能量於安全範圍內運作。 |

依據危險區域劃分及電氣防爆等級安裝施工過程中,目前較常發現之缺失,分類說明如 圖八,未來新建專案仍需持續強化施工人員相關訓練。

圖八、電氣防爆施工查驗常見之問題

- 安裝之設備未經防爆認證:現場之設備未經認證,或無防爆等級之標示,或屬於燈具、電動機、開關箱類之設備,未取得國內“TS”防爆認證合格標示,此類設備必須更換。

- 安裝之設備認證等級不符合規範書之要求:安裝之設備雖有經過認證,但產品等級不符合該區域之規格,例如要求設備規格為IIC T6之區域,卻安裝T4之設備,此類設備必須更換。

- 防爆配管穿越防爆區域劃分時,未於穿越區域劃分之牆面裝設防爆密封接頭,此類管路必須增設防爆密封接頭。

- 防爆配管未於電氣設備連接管路之45cm內設置密封接頭,此類管路必須增設防爆密封接頭。

- 防爆配管於連接處鎖牙時,牙接合處鎖接應超過5牙,實際並未滿5牙,此類管路必須再鎖接確認超過5牙。

- 防爆配管之防爆密封接頭施工完成後,未於密封接頭內填塞防爆粉,阻絕易燃性氣體或蒸氣擴散逸走之路徑,此類密封接頭必須依規範填塞防爆粉。

結論

歐美等工業先進國家已實施防爆電器認證制度多年,電氣防爆規劃,應先完成防爆危險場所之危險區域劃分、並依據該區域內具爆炸潛勢化學品之MESG及引燃溫度等特性,決定所需防爆設備的等級。此外,防爆設備之性能無法由產品外觀辨識,選購設備時應尋求認證合格的產品,配合現場防爆配管配線施工,方能保障應有之防爆功能。

台灣勞安主管機關已要求針對燈具、電動機、開關箱等特定之防爆電器產品,應取得台灣實施之防爆認證。隨著國內防爆產品認證日漸普及,已有部份半導體設備供應商有能力生產認證之防爆設備,近年台積公司針對廠務系統之供應商,也已成功推動供應商之化學品供應系統(CDU)、氣瓶櫃(Gas Cabinet)、尾氣處理設備(Local Scrubber)、氣體分配盤(Valve Dis-tribution Panel)等取得防爆認證,更多的廠商投入防爆電氣產品認證,未來將有更多的選擇性。

參考文獻

- 勞工安全衛生設施規則。

- 高壓氣體勞工安全規則。

- CNS 3376-0~3376-20,防爆系列及相關型式檢定標準。

- 國際防爆電器認證制度與趨勢研討會,行政院勞委會,中華民國102年9月10日。

- NFPA 497: Recommended Practice for the Classification of Flammable Liquids, Gases, or Vapors and of Hazardous (Classified) Locations for Electrical Installations in Chemical Process Areas.

- 田輝華,防爆構造電氣機械器具型式檢定申請書,帆宣系統科技公司。

留言(0)