摘要

低頻磁場即時監測系統於半導體廠房的應用

Keywords / Electromagnetic Interference (EMI),Magnetic Field5,Electromagnetic Filed In Line Monitor

半導體廠房內到處都充斥著電磁波,為使機台彼此不受電磁波干擾而能正常作業,就必須作好半導體廠房的電磁波管理,第一步先要建立即時電磁波監測系統,本文探討即時電磁波監測系統所需的感測器要求、即時電磁波監測系統建立的方式,並實際在十二廠的黃光區建立一小區域低頻磁場即時監測系統來監測電子顯微鏡的環境磁場,為未來無塵室全區的電磁波即時監測系統作開發測試。

前言

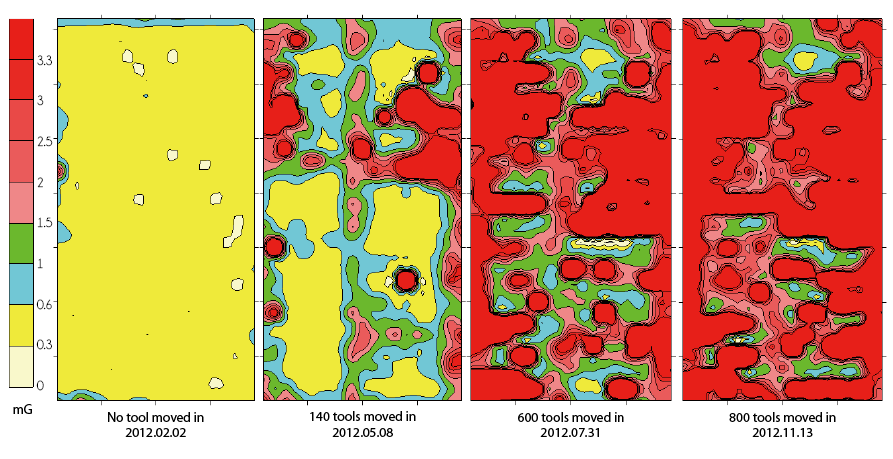

半導體廠房內除了電纜、變壓器、不斷電系統(UPS)等外,還有自動化高功率機台,工程師人手一隻手機時時保持通訊,頭頂上還有高運量快速通過的晶片自動運輸系統(AMHS),無塵室裡無處不充斥著各種頻率的電磁波,每種電器皆會產生電波,而且電器本身對所處環境電磁波的操作也有其要求限制,因此對廠房內一些敏感機台或設施的電磁相容(EMC:electromagnetic compatibility)與電磁干擾(EMI: electromagnetic interference)的問題是不容輕忽;好比日本Hitachi最新推出的電子顯微鏡GC5000是用來檢視N1X製程尺寸的機台,雖然已提高對頻率60Hz電磁波的忍受力到2.5 mG (毫高斯),而對非60Hz頻率電磁波的忍受力卻只有0.5 mG,但在無塵室裡,很難找到符合上述任何一個值的理想地點, 圖一是甲廠三樓在不同機台裝機率的無塵室磁場等高線圖,在剛裝機運轉的前期敏感機台都還算操作正常,但隨著無塵室內機台裝機率接近90%時,電磁干擾的現象就會顯著的增加了。

圖一、甲廠三樓在不同機台裝機率的無塵室磁場等高線圖

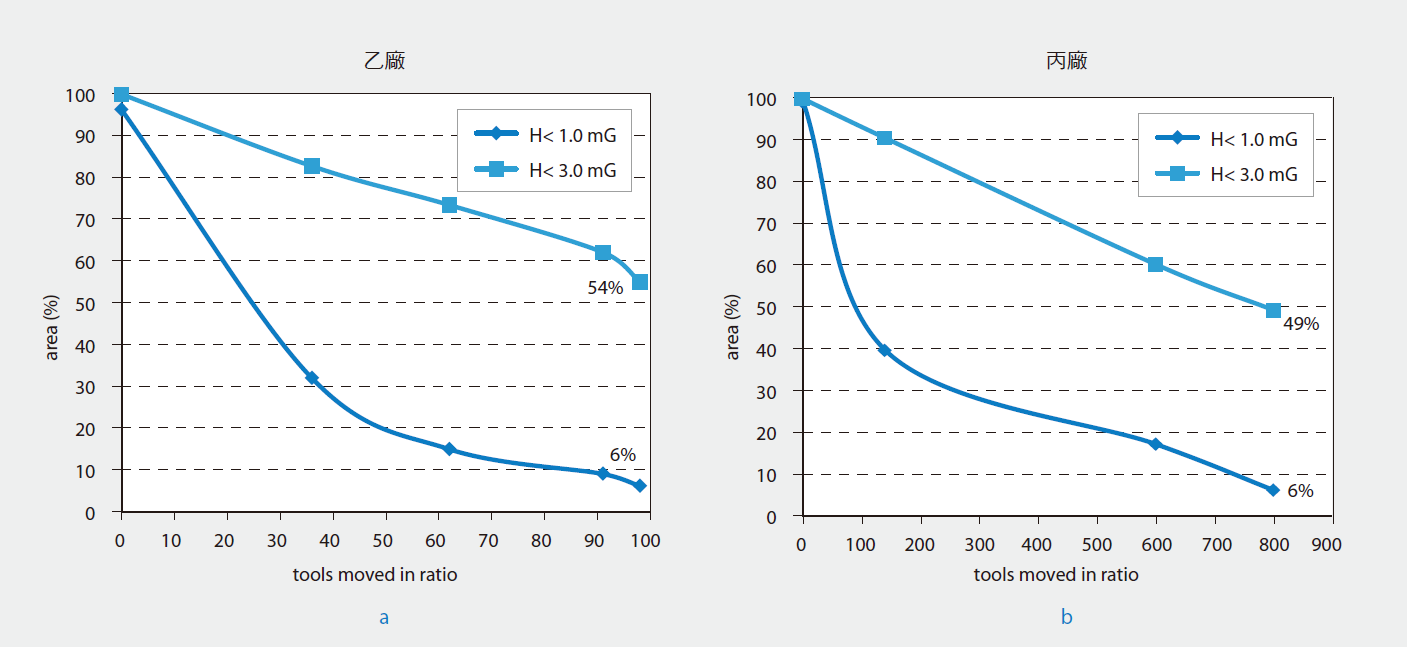

圖二a、b分別是乙廠與丙廠磁場分布面積與機台裝機率的關係圖,當機台裝機率大於90% 時,無塵室內磁場小於等於1.0 mG和3.0 mG的面積不到總面積的6%和50%,對於裝機率幾乎接近100%的廠,磁場小於等於1.0與3.0 mG的區域更只佔無塵室面積的0.4 % 與41 %,這也是為何有大於80% 的CDSEM機台到後來都要做電磁隔離防護才能有效操作。

圖二、磁場分布面積與機台裝機率的關係圖

以上的這些磁場測量值是約每一季筆者在無塵室內每隔4.8 m測一點、每點測量時間約30秒所得的最大磁場讀值,好比乙廠與丙廠的三樓無塵室總共需要576 (32×18) 個測量點與684 (19×36),實際上無塵室內磁場環境值應高於上述測量值,因為有些機台的作業時程(例如:蝕刻、鍍膜等),應超過30秒,機台從待機、暖機、電力全開等的過程,其所產生的電磁波的大小也不盡相同,甚至有時最大電磁波的發生是在開關瞬間的突波而非發生在機台最大輸出功率時,電磁波也是波動的一種,所以會有建設性和破壞性的干擾,也就是因為波的彼此干擾,使得相同某地某時刻可能電磁波強度很大,然而過一下子卻又變很小,這些不定期又難以掌控的突波,不但對機台生產造成干擾,更是EMI防治的大麻煩。半導體廠房的無塵室想要有全盤電磁波的防範對策,必須先要能監測無塵室內磁場環境值,因為不同頻率範圍的電磁波干擾適用不同的方法去排除,要能夠真正測得無塵室內磁場的環境值,不能僅靠人力的定期檢測,更需要建立即時電磁波監測系統方能克盡其功。

文獻回顧

建立即時電磁波監測系統的目的是為了能解決半導體廠內的電磁干擾問題,但測量電磁波的感測器隨著頻率、磁場大小、靈敏度的不同就有許多種型,我們必須先了解目前和未來半導體廠內有哪些電磁干擾問題,才能選對正確的電磁波監測系統。從文獻 [1] “Environment /EMC/EMI”可了解,EMI除了天然的( Natural EMI source: lightening…)之外,還有哪些來源是人為造成(Man-made EMI source: power line…)的,頻寬的分類(Broadband, narrowband EMI)…等,而文獻[2]“EMI Issues in Semiconductor Manufacturing Environment”可知,EMI對機台可能造成閉鎖、不當的動作、不穩定的反應、感測器誤判、元件損壞、參數設定錯誤…等影響,根據筆者幾年來從事廠內EMI的故障排除(trouble shooting)經驗: 不當的動作像是機械手臂的步進馬達受低頻磁場EMI的影響使得晶圓傳送發生問題甚至掉片,還有高頻傳輸訊號因為基地台位在AMHS電源盤附近受到AMHS的10k Hz低頻影響,而變成類似FM調頻作用的干擾;最多也最常見的不穩定反應就是電子束機台像是電子顯微鏡的SEM、TEM受到頻率60 Hz–幾 k Hz EMI的干擾,使得影像扭曲無法判讀…等,關於SEM機台受EMI的干擾除了有文獻分析探討[3]外,也有其他半導體廠提出影響SEM的環境干擾源及其解決之道[4]。綜觀以上在半導體廠內最嚴重且最迫切的電磁干擾問題,不外乎是受到低頻輻射磁場的影響,也因為如此,SEMI提出修正SEMI E33-94規範從極低頻ELF(extremely low frequency:1 Hz -1k Hz)磁場,改成 SEMI Draft Document 3847D新規範的非常低頻VLF(very low frequency: 3 Hz-30k Hz) 磁場,並將舊的磁場要求等級從原來5個等級再增加一個磁場更小的等級0.1 mG (RMS: 均方根值),原來E33-94規範磁場的等級是0.25 mG到2.0 mG (RMS),Draft Document 3847D文中也建議要有廠內定期的EMI map,如此方能控管好EMI的問題。

計畫方法

從文獻和實務測量經驗得知,要建立有效的電磁波監測系統,首先要選擇能偵測對機台有影響電磁波頻率範圍的磁場感測器能,就是在非常低頻VLF(very low frequency: 3 Hz-30k Hz)的磁場;為何磁場感測器要能偵測幾 Hz到幾千 Hz的頻率範圍?因為低頻場磁場對一般金屬有較強的穿透率,就以機台真空腔體的不鏽鋼材料來計算,在頻率60 Hz 與 1k Hz 時,不鏽鋼的集膚深度(Skin depth, δ= (1/πfσμ)0.5,f:頻率,σ:材料導電率 μ: 材料導磁率,不繡鋼的σμ=730 m2/sec[5] )依序是0.8 cm與 0.2 cm,所謂集膚深度也就是當電磁波進入某材料前強度為I,穿透到某材料的集膚深度時電磁波的強度為衰減成 I/e,約為原有強度的0.36,若機台真空腔體的不繡鋼材料約厚0.5 cm,再利用電磁波的低頻屏蔽吸收效應(Absorption of SE (Shielding effectiveness)=8.69t/δ,t:材料厚度)來計算不繡鋼的真空腔體在頻率60 Hz 與 1k Hz 的屏蔽效應值(SE),依序是5與20 dB,也就是當機台真空腔體外有10 mG的磁場 (筆者在CDSEM附近確實有量測到的值),則進到機台真空腔體內的磁場將會衰減成5.6 mG (60 Hz) 與 1.0 mG (1k Hz),這些衰減後的磁場強度仍會對像是CDSEM等的電磁波敏感機台造成影響,所以這就是為何磁場感測器要能偵測幾 Hz到幾千 Hz的頻率範圍的要求。除了頻率磁場感測器要能夠測量非常低頻的磁場並且解析度要精確到<0.1 mG以下,事實上符合這些條件的磁場感測器也不只一種而已,比較常見的有Ⅲ–Ⅴ族半導體霍爾效應磁場感測器、磁阻(magnetoresistance)式磁場感測器、有原線圈和副線圈及鐵心所組成的磁通閘(fluxgate)式磁力計、感應式線圈(induction coil)磁場感測器…等,筆者平常測量廠內的磁場所用的儀器 narda EFA-300電磁波分析儀即是感應式線圈磁場感測器,上述磁場感測器除了都具有偵測低頻VLF頻寬的磁場,另外各有優缺點,例如:霍爾效應磁場感測器能測較大的磁場107 mG,磁通閘式磁力計靈敏度最高可達10-4 mG,磁阻式磁場感測器和霍爾效應磁場感測器體積最小,感應式線圈磁場感測器不需要給線圈電流,故不像其他感測器需供應電流來測電流或電壓的變化,因此較沒有熱飄移現象,可是體積卻是最大(線圈截面積約100 cm2 ),經過一些優缺點的比較,磁阻式磁場感測器比較沒有太過與不及的表現,而且價格也較其他磁場感測器便宜。選好磁場感測器後便是磁場訊號的處理方式,第一種方式是將磁場感測器的電壓類比輸出訊號搭配訊號前置放大器、類比轉數位處理器、傅立葉轉換處理器…等,整合成一個數位輸出的磁場感測模組;第二種方式則是將數個磁場感測器的電壓類比輸出訊號匯流到類似中繼站的資訊資料處理中心,這個中繼站除了有資料擷取功用、也有將訊號類比轉數位和作傅立葉轉換的功用、以及作為感測器的電源中心,不管是哪一種方式,最後都把磁場數位訊號匯流到一個伺服器或是一台電腦,用適當的軟體程式將磁場經過計算處理成一個磁場等高線的畫面輸出,拿第一種整合的磁場感測模組與第二種中繼站系統來做比較: 整合的磁場感測模組其系統建構較簡單,但元件製造水準層次較高,而且整合的磁場感測模組其感測器的體積會增加不少,價格上也比第二種有中繼站系統貴上許多,所以先期試驗性的即時電磁波監測系統先採用第二種中繼站系統在F12P4 三樓黃光區的6台CDSEM來測試, 圖三是低頻磁場即時監測系統的佈線示意圖。

圖三、低頻磁場即時監測系統的佈線示意圖

接下來的問題便是電磁波監測系統安裝在無塵室的方式,其實磁場感測器最佳的安裝高度是距離高架地板約1.0公尺至1.1公尺,因為這個高度是大多數晶圓在機台裡的作業高度,但如果真的將磁場感測器安置在這個高度,那就會造成工程師的行動、保養…等等的不便,經過與設備和廠務工程師討論結果,磁場感測器用懸吊的方式安置CDSEM機台外殼上方5公分處,距離高架地板約1.95公尺,這樣就不會對工程師造成任何的不便了, 圖四是低頻磁場即時監測系統在無塵室裡的實際安裝照片。

圖四、低頻磁場即時監測系統在無塵室裡的實際安裝照片

結果與分析

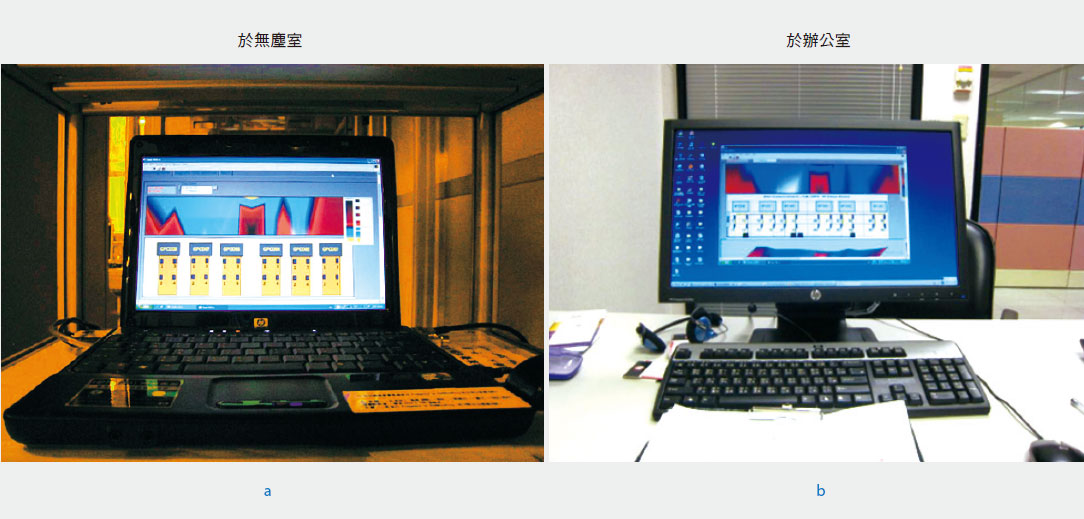

這24個插拔式的DC-AC(三軸,±1000mG,10Hz-10kHz,解析度0.05 mG)磁場感測器,用來監測6台CDSEM環境磁場值的低頻磁場即時監測系統在2011年9月就已建構完成,並且實際即時測量環境磁場值不停機達2個月以上,系統的磁場感測器是選購Honeywell的HMC1001/1002感測器,中繼站資料擷取是選購NI的DAQ卡,其他相關電子元件由工研院負責整合製作,這套低頻磁場即時監測系統可顯示24個磁場感測器所包含面積內每秒的磁場等高線圖 圖五a、每個磁場感測器的磁場頻譜圖、每個磁場感測器的磁場與時間的變化圖,所有的顯示資料可透過網路開放給有需要的工程師在辦公室內即時監測 圖五b,並可設定磁場警示值…等功能。

圖五、即時監測系統所顯示的磁場等高線變化圖

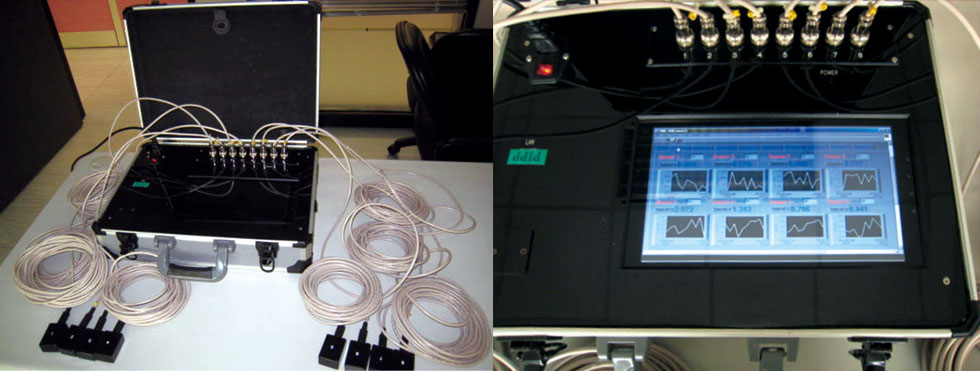

筆者用narda EFA-300電磁波分析儀來比對此系統磁場感測器的測量值,大小趨勢皆相同且誤差在± 0.3 mG以內,透過這系統的環境磁場值可得知,靠近stocker附近磁場較大(3.0 mG,頻率3k-5k Hz ),還有當AMHS運送晶片通過時,環境磁場值會增加> 0.3 mG,這些感測器的測量值都與筆者平時在無塵室內的測量值相符,故整體來說,這套低頻磁場即時監測系統可算是測試成功,測試成功後已轉給黃光設備工程師使用,但在測試過程中仍有可改善和提升其功能處,已改善的地方像是磁場感測器最佳的安裝高度是距離高架地板約1.0公尺至1.1公尺,但實際是安裝在距離高架地板約1.95公尺處,這不同高度的位置磁場還是會有不小的差別,經比對測量最大可達1.0–1.5 mG,不過還是有修正方式: 一是、之前所介紹的磁場感測器所測得的磁場讀值皆為向量值而非純量值,也就是可透過1.95公尺處向量的磁場讀值搭配電磁理論來計算距離高架地板約1.0公尺至1.1公尺的磁場讀值;二是、先分別測量在1.0公尺公尺至1.1公尺處和在1.95 公尺處的磁場值,計算出兩處磁場值的數學關係式,因為磁阻式磁場感測器所測得的磁場變化與電壓變化是線性關係,再透過此數學關係式將1.95公尺處的磁場值修正,即可得到在1.0公尺至1.1公尺處的磁場測量值。這套低頻磁場即時監測系統最後是採用第二種方法來做磁場修正,磁場修正後有拿筆者的narda EFA-300電磁波分析儀在1.0公尺至1.1公尺處的測量值,來跟1.95公尺處修正後的磁場感測器的讀值比較,誤差值在 ±0.3 mG以內,也獲得黃光設備工程師的認可。至於未來如何提升其功能可從兩方面著手: 消極被動方式: 與IT合作將最靠近CDSEM機台的磁場感測器磁場讀值整合至CDSEM機台的操作程式中,如果CDSEM機台測出晶片製程的CD值沒有達到目標,可透過控制程式檢視在CDSEM掃描過程中是否有磁場突波產生,同時判斷磁場突波是否大於機台的磁場環境要求標準(警示值alarm),可能因為EMI的緣故,所以CD值沒有達到目標,假使是EMI造成CD值的誤判,則在磁場環境達到要求標準時,此晶片可重新掃描以便確認CD值有沒有達到目標而不是製程出問題;主動積極方式: 可將低頻磁場即時監測系統改裝成即時監測和即時主動消磁系統,方法是將線圈固定在某些懸吊磁場感測器的安裝支架上,並結合低頻磁場即時監測系統的感測器磁場讀值,搭配控制器透過電源輸出給安裝在支架上的線圈產生一個與磁場感測器讀值反相的磁場,來抵消外在磁場環境EMI對機台的干擾,這樣才是達到對EMI的最佳管理。除了在無塵室安裝低頻磁場即時監測系統,廠內還有一些裝有對電磁波非常敏感機台的實驗室,例如TEM實驗室等,這些實驗室的機台偶爾會受到EMI問題而影響了樣品的判讀,新工處也設計了一款具有8個3軸磁場感測器的可攜帶式低頻磁場即時監測系統 圖六,此系統的每個磁場感測器都有10公尺長導線與系統主機相連,可同時監測實驗室四周多點的即時磁場,找出是來自哪個方向的磁場干擾源影響了機台操作,這個可攜帶式低頻磁場即時監測系統也已經在TEM實驗室成功的測試多時了。

圖六、可攜帶式( 具有八個三軸磁場感測器) 的低頻磁場即時監測系統

結論

目前新工處已成功地在十二廠四期三樓磁場即時監測系統,並可遠端監測此區域磁場變化的等高線圖,此懸吊監測系統已可長期安全運作,完全不會影響無塵室內工程師的作業,有了這套即時電磁波監測系統,一旦CDSEM機台產生CD值錯誤訊號,便可加快錯誤排除的處理時間,看看是否是因EMI造成的誤判,是的話則透過電磁波監測系統找出污染源或是加強屏蔽隔離,若不是的話則查詢是否是接地或是微震所造成的。隨著450mm晶圓廠建立的腳步加快,未來製程機台一定更大更自動化,相對地所需電力也會跟著增加,無塵室內的磁場環境也會隨之惡化,可是當製程尺寸跟著縮小,機台對無塵室內的磁場環境要求只會更嚴,面對將來半導體廠內的EMI管控是更加的挑戰,唯有儘快建立全面有效的電磁波即時監測系統,找出問題、對症下藥才能提早防範,使得所有機台都能不受電磁干擾下,達成高良率的生產效能。

參考文獻

- "Environment/EMC/EMI", Eushiuan Tran, Carnegie Mellon University, 18-849b Dependable Embedded Systems, Spring 1999.

- "EMI Issues in Semiconductor Manufacturing Environment", Vladimir Kraz, Credence Technologies, Presented at Taiwan ESD Symposium 2006.

- "Separation of image-distortion sources and magnetic- field measurement in scanning electron microscope (SEM)", Mariusz Pluska, et al, Micron 40 (2009) 46–50.

- "EMI (Electromagnetic interference): New Challenge on the Production Floor", Olaf Zimmerhackl, Globalfoundries, Future Fab internal issue 31, 2009.

- 雜訊防制對策入門”,第4章4-25頁,廖財昌編譯,全華科技圖書印行

留言(0)