摘要

從德國政府提出工業4.0高科技計劃開始,智慧工廠、智慧製造成為各國最近幾年來最耳熟能詳的口號與發展目標,各大公司無不調整內部發展策略,以期在技術與組織發展能夠跟上這一波科技發展潮流,提升競爭力並達成永續經營方針。隨著台積電進入智慧製造與數位轉型時代,廠務的自動化能力也到了迫切需要轉型的時候,由工業自動化提升到智慧自動化,藉由導入大數據、物聯網、人工智慧、機械人等智慧化技術應用提升廠務系統智慧化能力。本文將探討導入德國工業4.0數位轉型的手法,盤點廠務智慧化的能力現況與描繪未來廠務智慧化的發展方向。

Since the German government proposed the Industry 4.0 high-tech plan, Intelligent Factory and Intelligent Manufacturing have become the most popular slogans and development goals of various countries in recent years. In order to enhance company competitiveness and achieve a sustainable development policy, large enterprises have all adjusted their internal development strategies to keep up with this trend of technology development. As TSMC enters the era of intelligent manufacturing and digital transformation, it has become urgent to transform the automation capabilities of the Facility departments from industrial automation to intelligent automation. This is accomplished by introducing intelligence technologies, such as Big Data, Internet of Things, Artificial Intelligence and Robotics, to enhance the intelligence capabilities of Facility systems. This article will discuss how to introduce the digital transformation methods of Industry 4.0, evaluate the current intelligence capabilities of Facility, and then describe the future development of Smart Facility.

1. 前言

在台灣少子化及東南亞經濟崛起、輸出勞工減少下,台灣產業界已面臨缺工窘境,業者無不走向自動化、導入工業4.0達到數位轉型。台積電「人機比」從八吋廠的1 : 3,到十二吋廠的1 : 20,2013年先進的十二吋廠已拉高到1 : 75[1],比例逐年增加。面臨公司逐年人力精簡、人員效率提升的需求,以往的自動化改善手法已經漸漸無法滿足廠務迫切改善體質、提升運轉效能的全面性需求。適逢近幾年業界與公司致力於轉型智慧工廠、智慧製造,各種智慧化、數位轉型技術從物聯網、大數據、人工智慧、機器人的精進與普及,廠務也開始思考如何透過一套系統性的方法,把工業4.0、數位轉型精神應用到廠務系統中,讓廠務系統從自動化往智慧化轉型,藉由全面性體質改善,朝向智慧廠務(Smart Facility)願景邁進。

2. 智慧化與工業4.0

2.1 自動化與智慧化

自動化也可說是省力化、無人化,利用機械力、電力、汽力、電腦與應用軟體及控制、通訊等技術來代替人工做的事情。自動化的起源早自十八世紀蒸汽機出現後,歐洲發生了改變現代生活形式最重要的事件,第1次工業革命。工業革命以來,幾乎全面的使用機器取代人力,以大規模工廠化生產取代個體工廠手工生產的一場生產與科技革命。

智慧化則是整合自動化及數位化之設備與技術,將既有系統、設備、平台整合,經由眾多複雜的數據累積後,從中分析得到有價值數據,找出問題癥結點、改善生產流程,並讓設備彼此相互關聯,發揮最大綜效。智慧化一詞,可以說跟工業4.0息息相關,從工業4.0提出後,智慧工廠、智慧製造、數位工廠、數位轉型就成了耳熟能詳的名詞,各種先進技術的蓬勃發展,加速了工廠智慧化、數位轉型的實現。

2.2 智慧化架構與標準

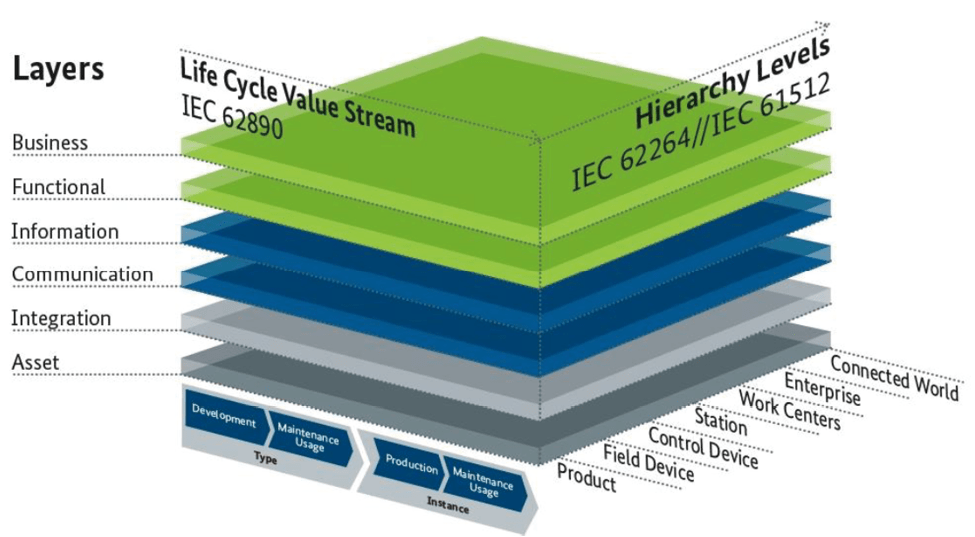

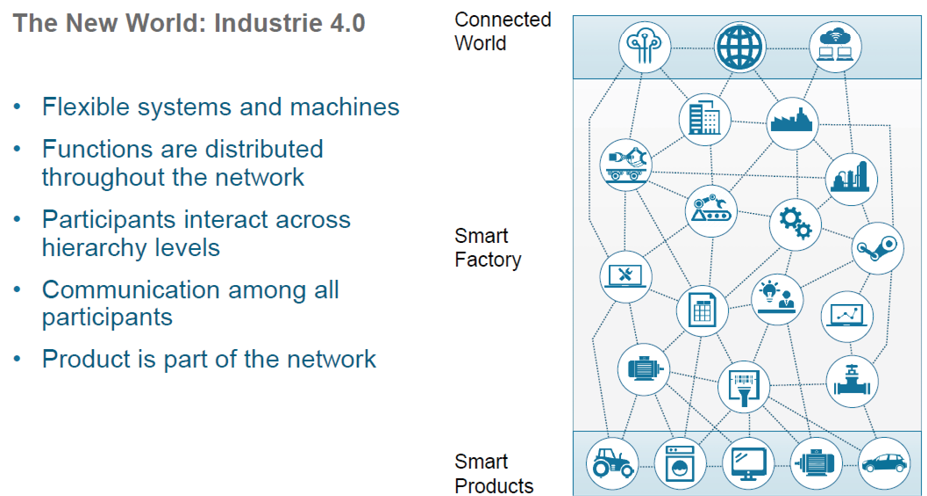

工業4.0[2]一詞最早是在2011年的漢諾威工業博覽會提出,又稱為第4次工業革命,其核心基礎為虛實整合系統(Cyber Physical System, CPS)與物聯網(Internet of Things, IoT)(圖1)。2013年德國《高技術戰略2020》十大未來專案納入工業4.0項目,以高達2億歐元投資金額,用來提升其製造業的電腦化、數位化與智慧化。工業4.0目標與以往概念有所差異,並非像前幾次工業革命一樣創造新的工業技術,而是著重於現有的工業相關的技術、銷售與產品體驗等的整合,透過工業人工智慧的技術建立具有適應性、資源效率和人因工程學的智慧型工廠,並在商業流程及價值流程中整合客戶以及商業夥伴,提供完善的售後服務。

圖1、四次工業革命[2]

在實現工業4.0之前,應先了解工業4.0的核心架構與依循標準。為了推動工業4.0計畫,德國政府特別成立工業4.0平臺(Plattform Industrie 4.0),該平臺係由產業政策、經濟、科技、協會及工會等領域之專家組成,共同推動工業4.0發展。德國工業4.0平臺於2016年設置「工業4.0標準化委員會」 (Standardization Council Industrie 4.0),發起者為德國資訊經濟電信及新媒體協會(Bitkom)、德國工業標準協會(DIN)、德國電子技術標準委員會(DKE)、德國機械及製造商協會(VDMA)及德國電子工業協會(ZVEI)。在執行工業4.0方法上,德國推出「工業4.0參考架構模型」(Reference Architectural Model Industrie 4.0, RAMI 4.0)[3],透過這套管理標準,德國政府希望能夠讓其工業界有共同的語言,標準化的網路與協定,共同的網路安全規範,並在資料保護規則上建立共識。

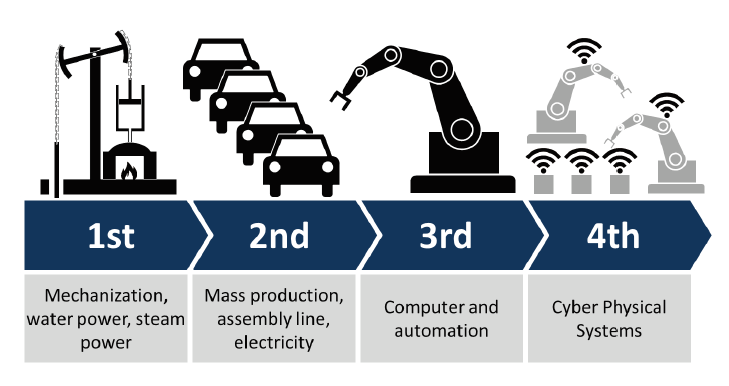

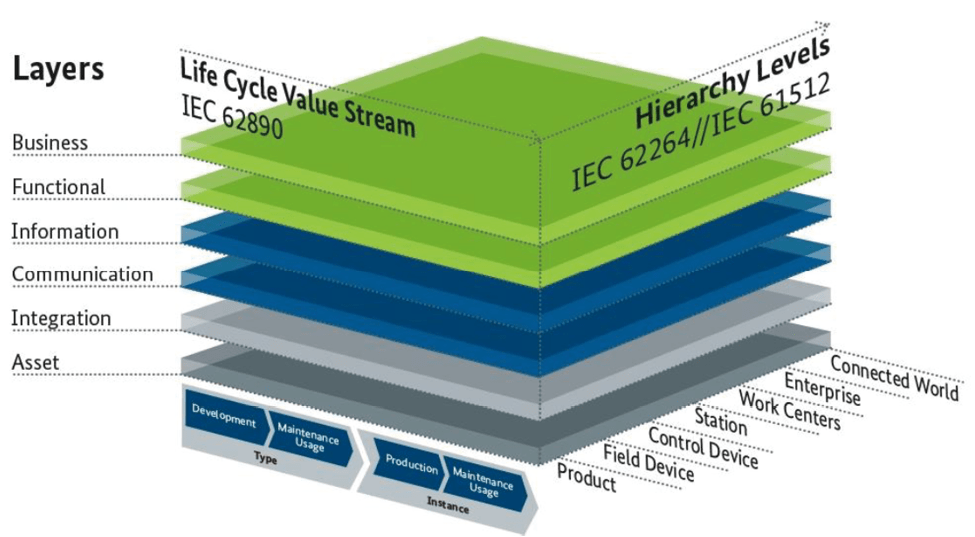

RAMI 4.0模型是由三個軸向建置起一個統整協調的企業工業4.0方案模型(圖2),三個軸向分別講述生產經歷階層(Hierarchy Levels)、數位企業結構階層(Architecture Layers)以及產品生命週期與價值鏈(Life Cycle & Value Stream)。

圖2、工業4.0參考架構模型,RAMI 4.0

① 生產經歷階層(Hierarchy Levels)

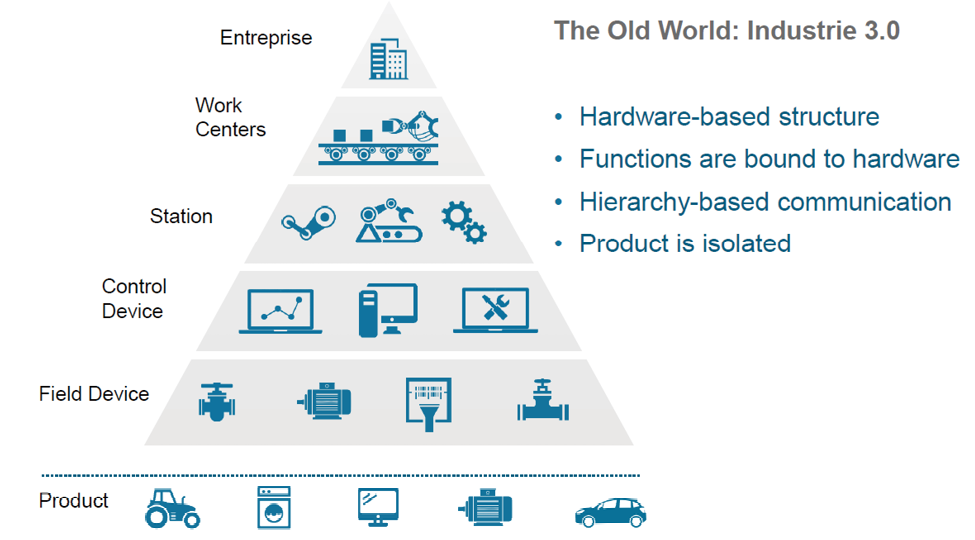

第1軸描繪的是從產品、工具元件、控制器、機台設備、生產線、工廠,最後聯結到世界各階層的關係,在工業3.0架構中(圖3),前述的各部件都沒有互相連結,近似獨立的孤島 ; 而在工業4.0的概念下(圖4),採取分散式互聯,且各個部件可跨階層聯結、打破傳統垂直結構的聯結方式,彼此互相溝通聯結交換訊息。

圖3、工業3.0世界的工廠架構

圖4、工業4.0新世界中的工廠架構

② 數位企業結構階層(Architecture Layers)

第2軸描繪的是企業實體及數位化的運營方式,從資產層到企業的商業模式階層的聯結(圖5)。ⓐ資產層 : 包含企業的實體設備與產品;ⓑ整合層 : 將實體資產整合到數位世界;ⓒ通訊層 : 資訊的互通以進行數據的採集;ⓓ資訊層 : 包含所有資產的重要資訊及企業智能;ⓔ功能層 : 將資訊轉換為有價值的功能;ⓕ商務層 : 優化組織與商務流程及創新商業模式。

圖5、工業4.0 的Architecture Layers

③ 產品生命週期與價值鏈(Life Cycle & Value Stream)

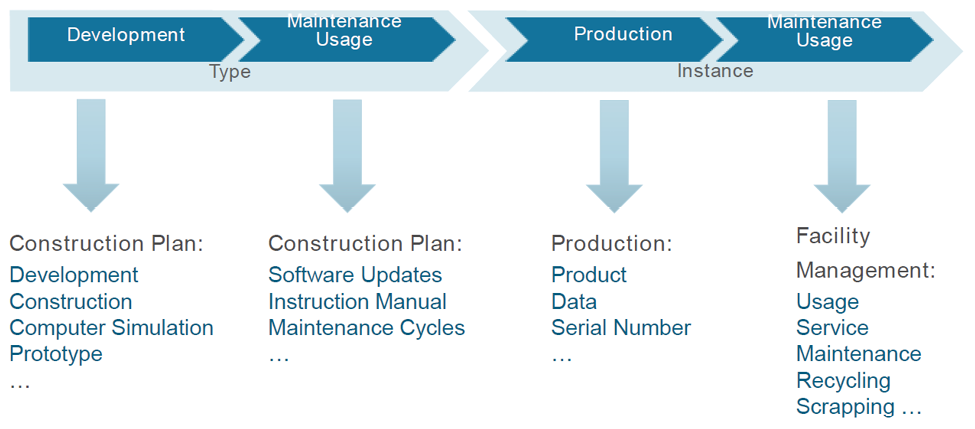

第3軸涵蓋產品從發想、生產、銷售、服務,一直到廢棄處理的生命週期(圖6),可分為開發藍圖(Type)與實做/具體生產(Instance)兩大階段。牽涉到的內容有 : 研發、設計、製圖、模擬、計算、原型、組裝說明、維修手冊、產品參數、序號、使用手冊、定期保養手冊、銷毀與回收資訊。

圖6、產品從發想到廢棄處理的生命週期

2.3 工業4.0指導方針

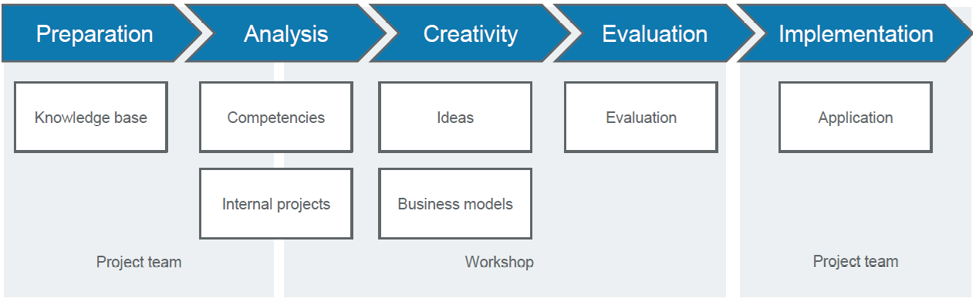

下文要介紹的是企業要實現工業4.0的方法,根據Plattform Industrie 4.0主要成員,歐洲最大的工業協會-德國機械及製造商協會(Verband Deutscher Maschinen-und Anlagenbau, VDMA)所提出的工業4.0指導方針(Guideline Industrie 4.0)[4]中所述,一家企業要導入工業4.0、數位轉型的標準化程序中,總共分為五個階段 : ①準備階段;②分析階段;③發想階段;④評估階段;⑤實現階段,這五個階段由一個專案小組(Project Team)貫穿整個計畫週期,這個專案小組必須負責流程中研討工作坊(Workshop)的籌備工作和組織工作。這份方針的目的是協助企業導入數位化工作時,建立自己的數位化策略並且發展出依照自身狀況評估後的最佳實施方案,並取得相應人員的共識,加速數位轉型的歷程。

圖7中說明企業在工業4.0轉型過程中從準備階段開始到實現階段的整體流程。在準備階段,公司在工業4.0開發環境中發展自己的想法、找出自己的起點在哪裡。在隨後的分析階段中,必須確定公司的現況,公司的專業領域在哪裡?機會點在哪裡?基於這種分析結果,從中找到發展機會。接下來,藉由舉辦一個Workshop來詳細討論並總結出一家公司對產品(Products)和生產(Production)有關的創意想法。Workshop是整個工業4.0發展程序模型中的關鍵要素,它有助於對參與者詳細說明和指引有關導入工業4.0的整體概念。Workshop過程中數位轉型顧問會引導所有參與者分析並介紹分析階段的結果,並在Workshop期間產出轉型發展方向的共識。之後在發想階段,參與者將依據上一階段凝聚的共同發展方向提出各自的想法(Idea),找出機會點。在接下來的評估階段,所有參與者將根據發展機會和實現階段所需的資源來評估這些想法,最終依參與者投票達成最終的共識,規劃出適合自己企業工業4.0數位轉型的發展藍圖。

圖7、VDMA工業4.0指導方針流程五大階段

下文將針對工業4.0指導方針五大階段的目的與做法做進一步說明 :

- 準備階段(Preparation Phase)

此階段的目的是讓所有與工業4.0有關的參與者都有共同的知識,也將為以後的發想建立基礎。在此階段要將未來要參與此轉型計畫的的跨領域專案團隊成員確定下來,包含核心工作小組、各系統代表、主管、IT相關人員與數位轉型顧問等。在此階段也要將整個專案目的、流程、中間討論的內容、預期的目標、workshop規劃等計畫好,讓所有參與同仁可以先行熟悉與準備,讓後續的流程可以順利進行。

- 分析階段(Analysis Phase)

此階段在於了解目前組織作業上的優缺點,針對現有系統的能力與想要達到的成果做分析,同時進一步分析目前進行中的專案是否符合可達到想要的目的。這階段建議使用一些設計好的分析表格讓參與者填寫,所有分析表格收集後,彙整結果帶到後續的workshop內展示與做後續討論。

- 發想階段(Creativity Phase)

此階段針對前一階段的分析資料做集思廣益的探討,參加的人員是否認可之前分析的內容,若不認同則需回頭再次確認。認同分析內容後,針對組織弱點或個人痛點探討、提出如何改善的想法或作法。在此一階段,可採分組討論的方式(依性質或主題),數位顧問也會在此階段加入討論。更進一步亦可採用情境推演或角色扮演的方式確認痛點及想法的可行性,其目的是要從不同角度、不同對象,激盪出最合適及有共識的方案。

- 評估階段(Evaluation Phase)

在此階段進行各部門所提的弱點與痛點還有改善方向進行投票,決定重要性與優先順序,所有人含主管都應參與,旨在針對未來發展方向達成共識,並確定執行的優先順序。

- 實現階段(Implementation Phase)

這時候由團隊與數位顧問針對未來發展方向進行細部拆解,找出每個發展方向後續可執行之解決方案。若技術上或經費上難以實現,可考慮回到第三階段(發想階段)針對單一項目將難以實現的因素加入推演。最後,計畫團隊將概念草擬成提案,並準備進一步檢查或提交給公司管理層。這樣,工作會議的結果可以轉移到合適的項目中以進行細部規劃。

2.4 智慧化、數位轉型工具

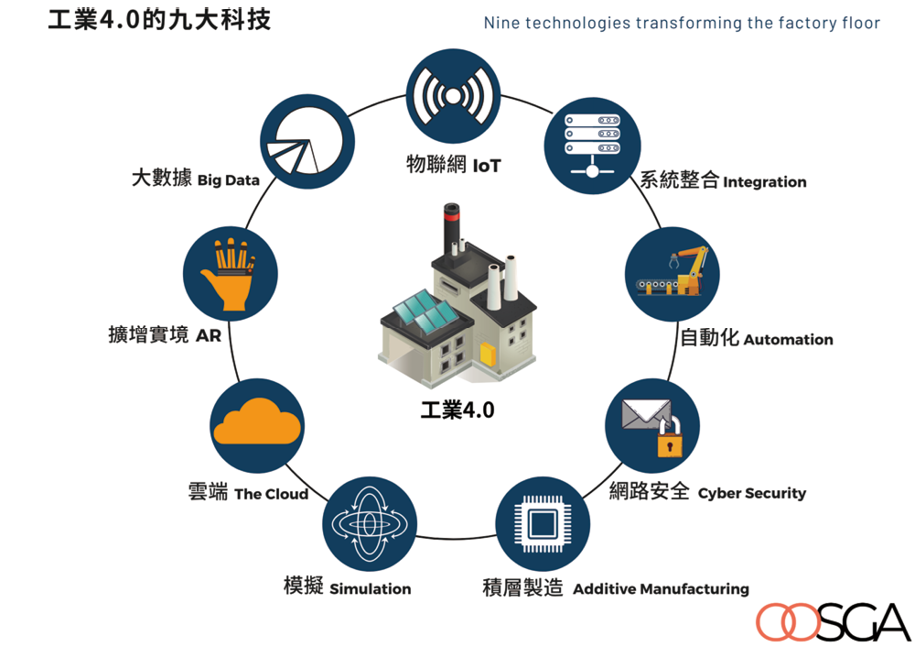

如 圖8所示,波士頓顧問公司(Boston Consulting Group, BCG)提出達到工業4.0所涵蓋九項智慧化技術[5],分別為大數據及AI、雲端科技、自動化(機器人)、系統整合、物聯網、網路安全、積層製造(3D列印)、擴增實境(AR/VR)、以及模擬等9項工具。企業可依照前述工業4.0指導方針流程,視自己數位轉型的需求,經過內部專案團隊評估後,導入適合自己企業的智慧化升級所需技術。

圖8、工業4.0九大關鍵技術[5]

3. 自動化發展平台與智慧化技術發展

3.1 廠務自動化發展平台

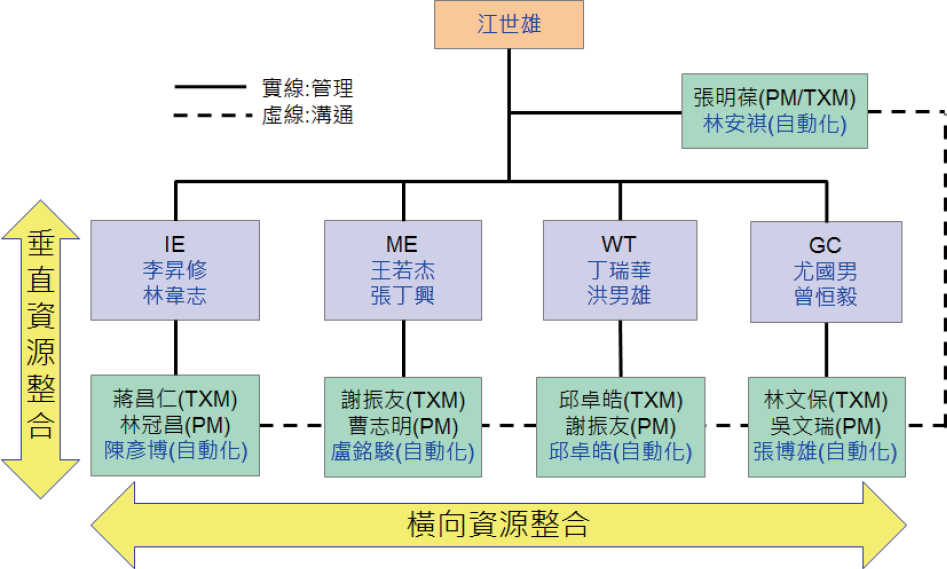

從2018年開始,300mm廠務處於成立了廠務自動化發展平台,統一管理廠務自動化的技術發展與數位轉型。廠務自動化發展平台組織架構如 圖9所示,比照運轉功能分類,分為四大Function Group,分別為儀電、機械、水處理與氣化等四大Group,整個組織拉高層級由副處長帶領各個Group的部經理來共同運作,並與PM組織合併管理。平台的目的在於有效率的推動廠務自動化技術發展,垂直、橫向整合廠務資源,避免資源的重複浪費。

圖9、廠務自動化發展平台

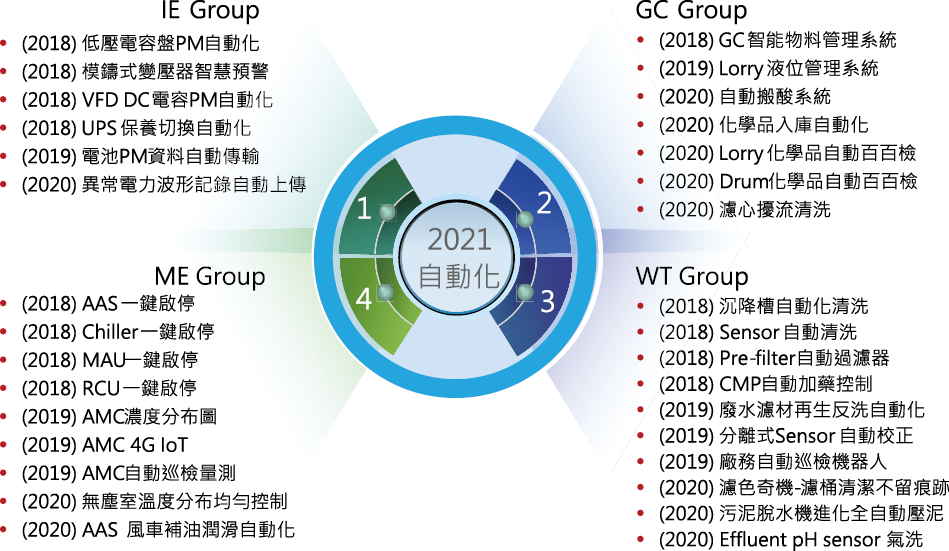

各Group每年分析運轉上的痛點與需求,於Group平台討論後,提出自動化改善的建議方案,經過各平台專家的評估,最終結果往上提報到廠務自動化發展平台做專案開發與導入的管理。2018~2020年,廠務自動化發展平台陸續完成了多項的自動化專案開發,結果如 圖10所示。各自動化專案內,不乏資訊整合、IoT、AI與機器人等智慧化、數位轉型技術之發展,自動化發展平台的成立對於廠務數位轉型來說,踏出了廠務智慧化、數位轉型的第一步。

圖10、2018~2020廠務自動化技術發展成果

3.2 廠務智慧化技術發展

下文中將針對廠務近幾年數位轉型的智慧化技術發展,列舉實例說明。

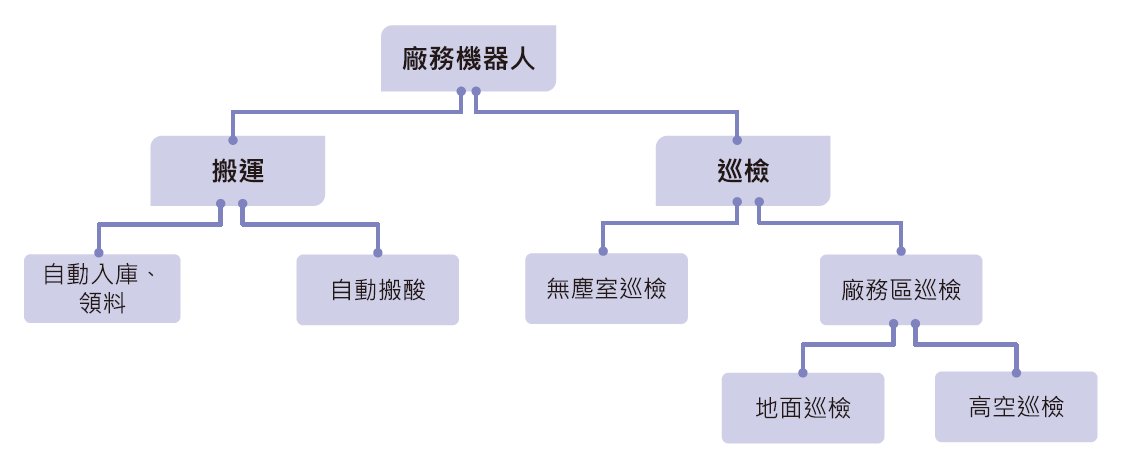

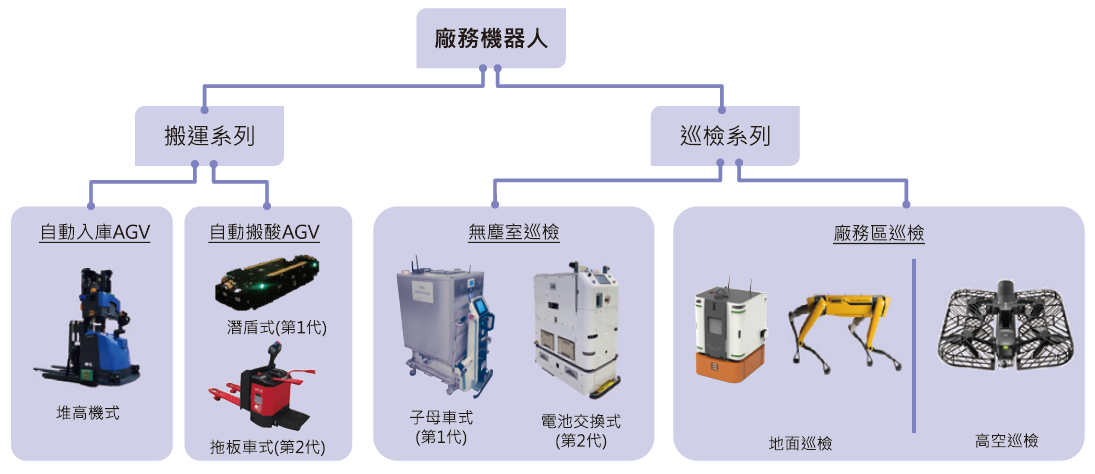

3.2.1 機器人技術開發

廠務的機器人發展應用版圖中,依運轉的需求分為兩大方向,分別為搬運與巡檢,如 圖11。自動搬運機器人主要目的為解決廠務高勞力、高風險化學物料搬運問題;自動巡檢機器人主要目的為解決高耗時巡檢以及巡檢品質不一問題。機器人的主體規劃以自動導引車或稱無人搬運車(Automated Guided Vehicle, AGV)做功能整合開發,透過磁條導引或同步定位與地圖構建技術(Simultaneous Localization And Mapping, SLAM),實現行進路徑指引與各站點的移動定位,達到自主移動搬運或自主巡檢的目的。

圖11、2019廠務機器人的開發規劃

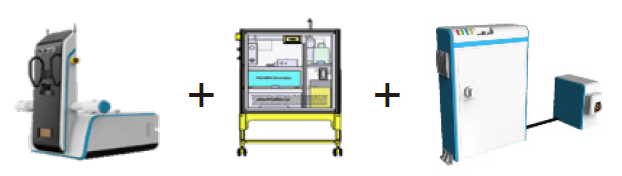

① 搬酸機器人

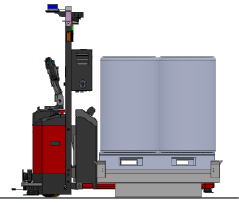

廠務搬運化學品的工作屬於高風險、高勞力的吃重工作,改善TCM高危險的工作環境,減少TCM接觸化學品風險及改善高勞力搬運環境,值得廠務投資機器人自動搬運來達成這個目標,除了可以提升廠務運轉效率外,也同時對台積電社會企業責任作出貢獻。因為1F庫房區需要從自動流道叉取化學棧板,並搬運至庫房雙層料架上,所以規劃具有可以將物品抬升到雙層料架放置之堆高機式AGV來進行入庫、領料等工作 ; 1F~2F之間的運送,因化學品搬運電梯有空間尺寸與重量的先天限制,所以設計具有重量較輕、尺寸較小潛盾式AGV來進行自動搬運。前後段AGV銜接完成整個化學品物料入庫、領料、搬運、退空桶等一條龍作業流程的自動化,如 圖12。

圖12、F14P12一條龍自動搬酸流程圖

② 巡檢機器人

巡檢為廠務要達到穩定運轉所需的日常重要工作之一,花費工程師諸多時間透過巡檢來管理現場的系統、6S、PM、工安等事項。因為廠務系統遍佈區域廣闊,經過評估導入自動巡檢之後可節省這些高耗時工作,讓工程師可以多出時間在解決問題上,是個很好的投資。

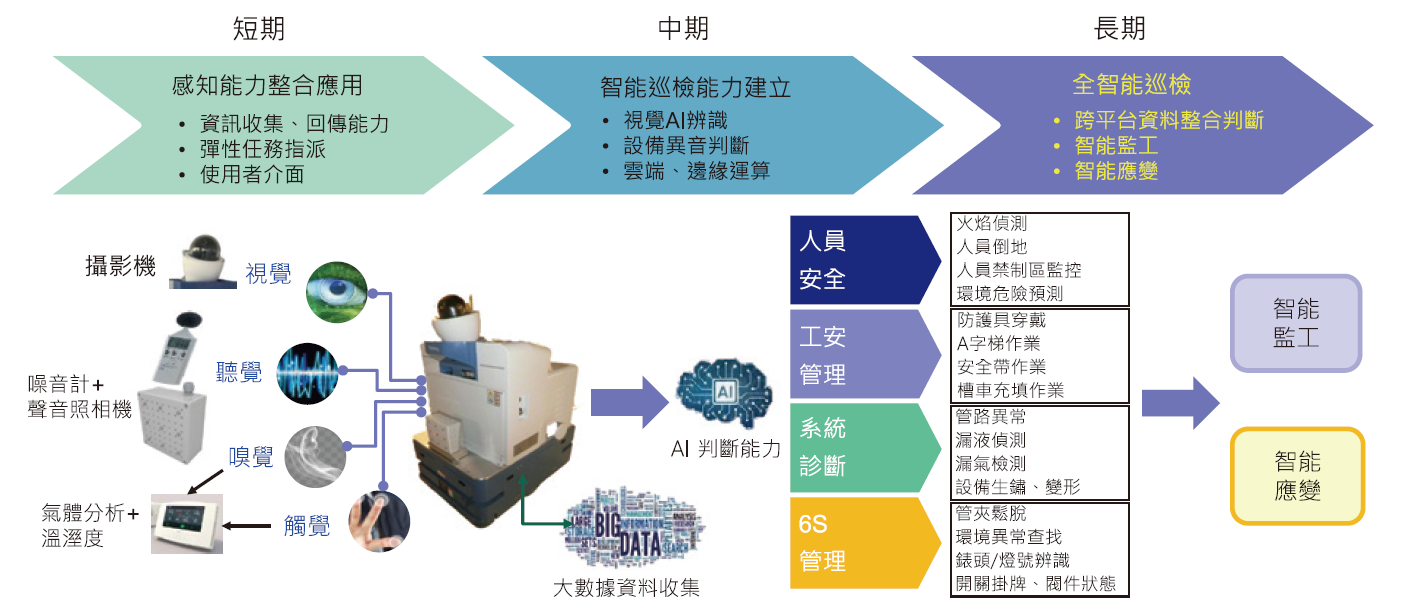

自動巡檢依區域可分為無塵室巡檢與廠務區巡檢,無塵室內的巡檢主要以AMC量測為主,最初設計以無塵室既有的Parts AGV,將其物料推車改為整合量測儀器方式執行,巡檢量測數值即時回傳廠務監控平台,有異常可以立即通報。廠務區巡檢又分為地面巡檢及高空巡檢,廠務區地面巡檢的開發以AGV整合視覺、聽覺、嗅覺、體感等感知元件,結合AI影像辨識功能,達到智能巡檢目標,如 圖13。高空管路與桶槽巡檢最初評估軌道式機器人方式來克服機器人爬上高空地形的困難,但因其成本考量與建置難度高、國內廠商提不出實績等問題,轉而尋求其他解決方案。

圖13、廠務區巡檢機器人能力規劃

3.2.2 AI技術開發

① 影像辨識

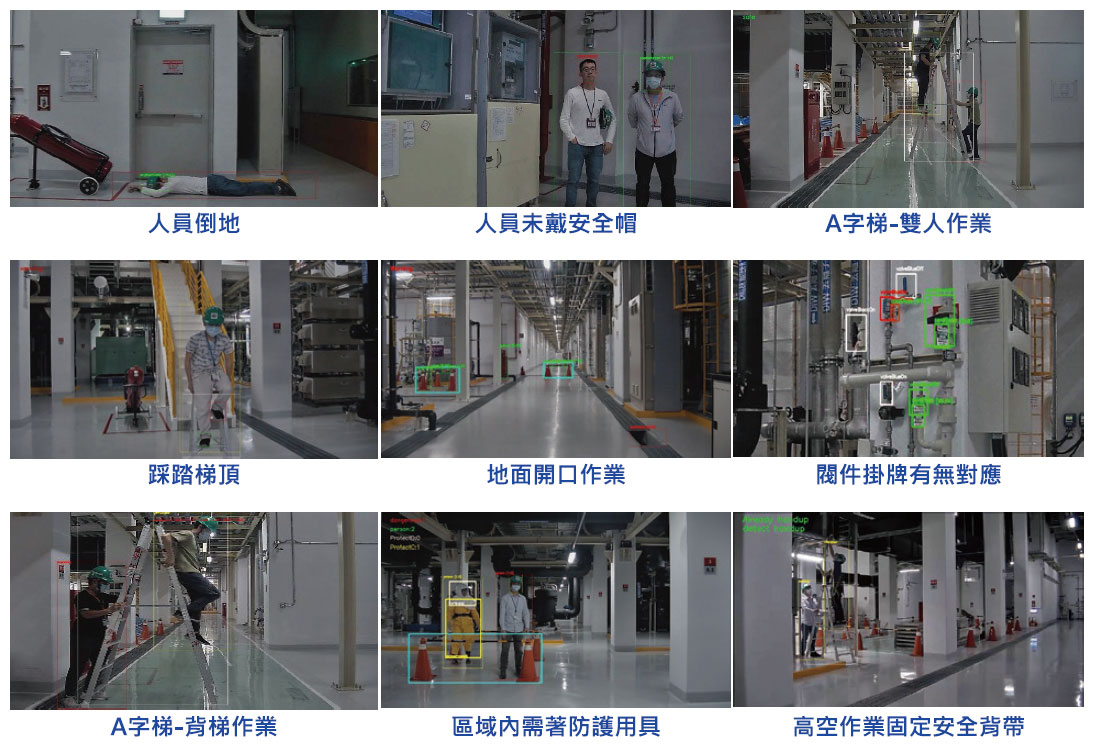

廠務AI技術的開發需求,有一大部分在於影像辨識技術應用,透過稱為卷積類神經網路(Convolutional Neural Network, CNN)技術,經由大量照片訓練出各種AI影像辨識模型,應用於不同的領域。ⓐ在門禁管理上,透過人臉辨識技術進行廠商身分驗證,減少人員判斷誤差;ⓑ在工安管理上,使用物件偵測技術來偵測人員工安違規行為(例如沒戴安全帽、踩踏A字梯頂、背梯作業),結合巡檢機器人於現場巡檢預防式語音提醒,減少工安意外(圖14);ⓒ在系統管理上,使用圖像差異比對結合物件偵測技術找出現場有異常的設備或物品(盤門未關、開關掛牌錯誤、漏水),結合巡檢機器人固定式巡檢,可以減輕人員高耗時巡檢的負擔。

圖14、影像辨識應用於機器人視覺巡檢

② 數據分析

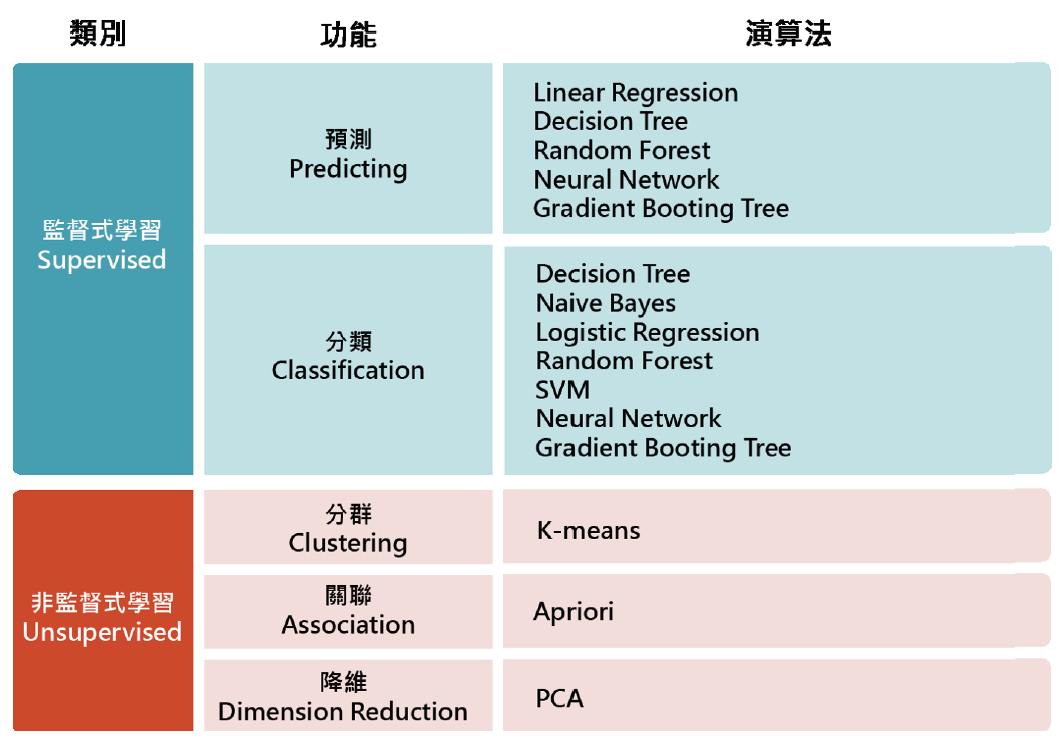

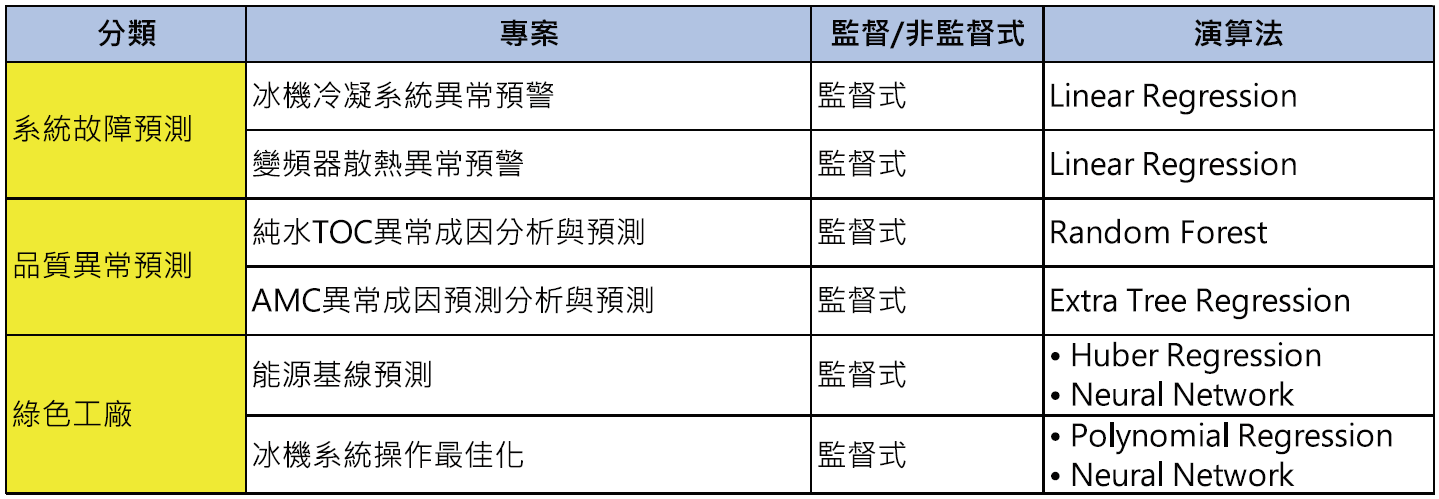

另一部分AI需求來自於廠務數據分析,主要應用在設備節能、故障預測、效能預測與成因分析等方面。數據分析的機器學習手法最常應用的是監督式學習(圖15),透過足夠的歷史資料,標註與訓練後,找出適合的AI模型加入線上系統運轉。廠務數據分析的應用從2018年冰機智能節能專案開始[6],收集各廠兩年的冰機運轉相關數據做為學習資料,透過深度學習訓練出適合的AI模型,自動分析出在各種運轉條件下的最佳能耗運轉參數,與廠務監控系統結合自動調整參數。2020年之後發展的題目開始拓展到故障預測與成因分析等其他面向應用,例如已經開始展開導入到各廠的冰機冷凝系統異常預警、變頻器散熱異常預警等專案(表1),就是透過機器學習手法開發出來的AI應用案例。

圖15、常見的機器學習手法

3.2.3 IoT技術開發

廠務在現場有諸多儀表,因為並非系統自動控制的控點或者是參考點,並未透過實體通訊線路回傳到廠務監控平台,平常透過人員巡檢或者是PM時候抄錶紀錄;此外,移動式量測儀器,例如無塵室量測推車上的AMC(Airborne Molecular Contamination)儀器、電力品質分析儀器、粒子計數器(Particle Counter)等,量測結果都是靠人員紙本紀錄後,再回到辦公室整理數據;這樣的人工紀錄、數據整理花費大量人力,而且資訊無法即時應用,手動紀錄資料量也不足以作全面的分析應用,實在可惜。透過各種無線網路技術,可以發展出適合廠務應用的無線IoT技術,將寶貴的數據資料回傳,節省昂貴的工程建置費用。

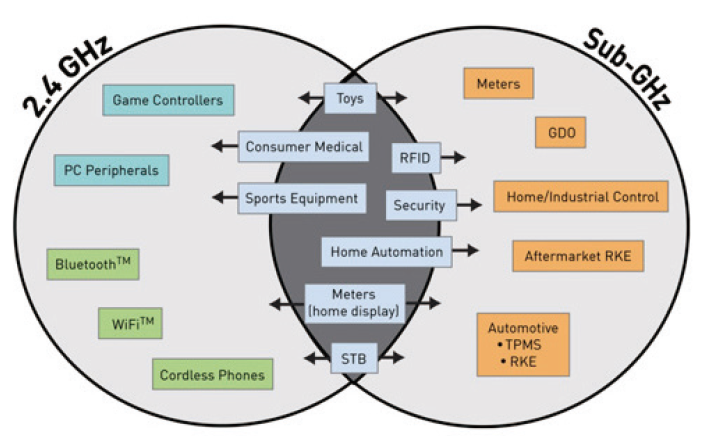

① 工業用無線通訊技術

工業、科學和醫學(ISM)領域目前可運用的免執照(Unlicensed band)頻段有2.4GHz與Sub-GHz兩種(圖16)。其中2.4GHz協定已被大量應用於市場中,如無線區域網路(Wi-Fi)、藍牙(Bluetooth)和ZigBee。然而,針對現有工廠內的資料傳輸特性而言通常都是輕量資料,但需要跨越大場域的遠距離傳輸,因此Sub-GHz無線網路系統能提供更多的優勢,包括傳輸距離遠、干擾少、功耗低等,雖資料傳輸頻寬則不如2.4GHz,但對於工業應用而言已然足夠。針對廠務能源管理所開發的無線IoT智慧電錶[7],考量低功率遠距傳輸需求,就是使用433MH的Sub-GHz的無線傳輸技術。

圖16、Sub-GHz與2.4GHz頻段應用趨勢,資料來源 : 新通訊網站

② 行動通訊網路技術

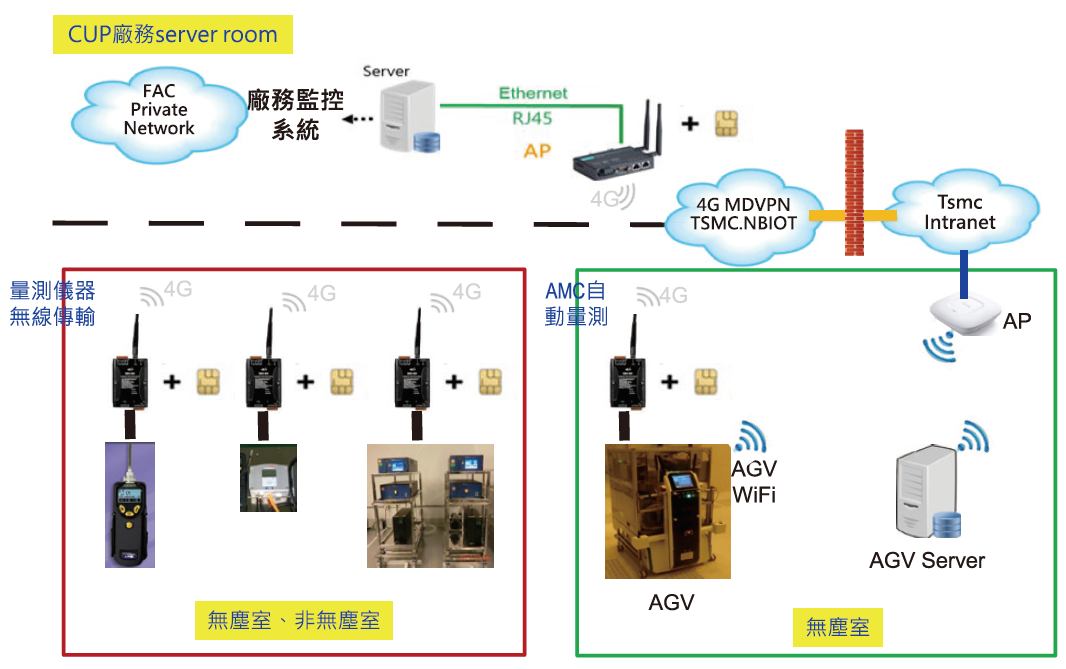

對於需要高速、大頻寬的IoT應用,評估使用4G/5G(第四代、第五代)行動通訊網路,因公司內部已佈置大量的4G行動電話發射台,廠務AMC量測儀器IoT傳輸、廠務PM PAD使用的是4G LTE(Long Term Evolution長期演進技術)行動通訊技術傳輸資料。圖17為各廠無塵室移動式AMC量測儀器透過4G行動通訊網路傳輸資料架構,300mm各廠區已經建置使用。

圖17、透過中華電信4G IoT通訊傳輸AMC量測資料

4. 智慧化技術開發瓶頸

4.1 機器人問題探討

目前廠務開發的機器人現況與規劃如 圖18,部分機器人針對使用上的問題,進行第2代的開發,以期改善第1代的問題,更貼近使用廠域的需求。

圖18、2021年修正後之機器人開發規劃

4.1.1 搬酸機器人

第1代廠務自動搬酸AGV,使用的是潛盾式AGV,因為化學桶高度加上台車高度後高度過高(160~170cm),TCM人員在把化學桶拆分卸下到推酸車時不容易施力,須搭配電動夾酸治具使用,對操作人員十分不方便。另外,佳世達1.5噸荷重四輪驅動AGV在進入化學房後,因其地面為凹凸不平整且帶有斜度之Epoxy地面,容易造成輪胎吃力不均甚至打滑造成行進異常。甚且,其導航磁條、定位磁扣等易受重物(如堆高機)輾壓而毀損,維護十分不易,所以與另一家廠商均豪合作開發新款拖板車式AGV來進行自動搬酸,前後代比較如 表2所示,期望能改善前款缺點。但因其重量較重,電梯的承載荷重需再修改由2.5噸往上提升至3.0噸方能正常使用。

|

AGV Type |

潛盾式AGV |

拖板車式AGV |

|---|---|---|

|

圖例 |

|

|

|

Location |

F14P1 |

F14P3 |

|

AGV尺寸L*W*H (mm) |

1940*710*330 |

2000*825*2060 |

|

AGV含電池重量 (Kg) |

320 |

690 |

|

迴轉半徑 (mm) |

1000 |

1830 |

|

Max. Speed (m/min) |

30 |

60 |

|

導航方式 |

磁條 |

SLAM |

|

AGV搭配台車 |

Y |

N |

|

Advantage |

① 體積小、重量輕 ② 重心低 ③ 迴轉半徑小 |

① 節省台車費用 ② 可手動模式操作 ③ 不需維護磁條 |

|

Disadvantage |

AGV需搭配台車 |

① 迴轉半徑較大 ② 重量較重 ③ 重心較高 |

4.1.2 無塵室巡檢機器人

第1代無塵室內巡檢機器人採用子母車分離式AGV,以無塵室既有的Parts AGV,將其物料推車改為整合量測儀器方式進行設計。然而其使用上的缺點為車身寬,不易進入較窄走道與部分電動門,且其身上搭載AMC儀器耗電量高,造成巡檢路徑短,需經常回充造成使用效率低落。因此,重新設計第2代一體式AMC量測機器人,改採交換電池設計,改善需長時充電時間問題,提高其設備使用效率 ; 車寬也由94cm縮減為63cm,可以進入所有生產走道與電動門(表3)。另外,各家市面上AGV廠商的圖資、座標系、定位技術、交管架構都不一樣,建議無塵室內應由同一家AGV廠商開發,可以解決不同系統溝通的問題,提供合宜的AGV交管方案,讓無塵室Parts AGV與廠務無塵室巡檢AGV可以整合在同一個架構下順利運轉。

|

AGV |

第1代AGV設計(分離式、充電式) |

拖板車式AGV |

|---|---|---|

|

|

|

|

|

規格 |

單台AGV+多台量測推車+多台充電站 |

單台電池交換站+多台AGV |

|

充電站設計(充電時間3.5hr),AGV可利用率~50%。 |

電池交換設計,AGV可利用率>97% |

|

|

車體寬度(940mm),可巡檢Inter-bay約70%~80%(寬度>1150mm) |

車體寬度縮減至630mm,可巡檢100% Inter-bay(寬度>800mm) |

|

|

AGV路線受阻原地停止發警報待人員進無塵室處理 |

新增任務路徑replan功能,可重新規畫路徑,並繞道執行後續任務 |

4.1.3 廠務區巡檢機器人

廠務巡檢機器人主體為輪式AGV,只適合行走於寬度較大、地面平整之走道,其優點為荷重高(>100kg)、內部空間大可整合多種儀器,電力也足夠應付水區兩趟巡檢。但對於走道較窄、高地落差大地形無法使用。對於特殊地形評估使用具輕便、體積小之足型機器人(波士頓動力機器狗Spot)來完成,目的在於克服有高低落差的地形、上下樓梯,以及進入比較狹窄走道需求。但機器狗荷重低(<14kg)、電量小,仍有無法整合多種儀器之先天缺點,且2020年購入之版本無自動充電功能,待新版本釋出較適合廠務導入應用(表4)。

|

F14P7 LB2 水區 |

廠務巡檢AGV |

Boston Dynamics Spot |

Remark |

|---|---|---|---|

|

走行路程(主走道) |

1,430m |

1,430m |

AGV:1.0m/s Spot:1.6m/s |

|

走行路程(小走道) |

>80cm(視需求) |

>70cm(1,567m) |

狹窄通道測試 |

|

上下樓梯 |

不可 |

可 |

寬度>0.7m |

|

電池容量 |

50Ah |

12.6Ah |

Spot需手動通電or換電池 |

|

Runtime/Charge |

8/1.5hours |

1.5/2hours |

空車 |

|

巡檢地圖 |

大地圖 (自動變換路徑) |

固定任務路徑 |

Spot需現場貼 QR code指引 |

|

走行落差限制 |

<3cm |

<30cm |

4.1.4 廠務高空巡檢機器人

高空巡檢原先評估軌道式機器人,經過多方評估後,發現軌道式機器人建置、維護難度高且成本昂貴,因應無人機技術已蓬勃發展,2021年開始評估國內無人機廠商(表5),希望能設計成室內高空自動巡檢系統。評估國內外多家無人機廠商技術,發現室內導航定位技術才剛開始發展或完全沒有經驗,相較於戶外飛行,室內高空飛行障礙物多,此為後續開發最大挑戰。

|

無人機廠商 |

中光電智能機器人 |

經緯航太 |

航見科技 |

奧榮科技 |

翔探科技 |

工研院資通所 |

中華電信 |

翔隆航太 |

|---|---|---|---|---|---|---|---|---|

|

成立時間 |

2017 |

2004 |

2015 |

2017 |

2015 |

1973 |

1996 (無人機服務2020年) |

2015 |

|

資本額(NTD) |

1億5000萬 |

3億4000萬 |

2100萬 |

235萬 |

3100萬 |

無(財團法人) |

7700億 |

587萬 |

|

員工數(人) |

50 |

220 |

15 |

10 |

13 |

6200 |

32709 |

12 |

|

核心技術 |

自主智能無人機及3D SLAM全自主導航機器人的開發、製造、販售與服務 |

無人機開發設計、製造。無人機空中測繪、探勘 |

無人機設計製造 |

無人機設計製造 |

無人機設計製造 |

無人機遠端自動操控技術 |

與各家無人家廠商合 作,主要提供無人機機隊管理平台服務 |

無人機系統整合 |

|

產品 |

安控、警用、測繪、運輸物流、重直起降無人機系統 |

定翼機、直升機、多旋翼機 |

商用無人機、Arklab飛行學院、農業無人機管理平台 |

主要以多旋翼機開發為主 |

主要以多旋翼機開發為主,具備小型穿越機開發能力 |

電信操控無人機隊解決方案 |

無人機機隊管理系統 |

提供多旋翼機功能服務 |

|

無人機實績 |

石門水庫無人機巡檢、新北市警用無人機機隊、中華電信5G無人機 |

智慧城鄉計畫-農噴 機、國軍漢光演習無人機偵蒐、國土測繪 |

消防署訓練中心無人機體驗、白河水庫巡檢檢測、阿里山物資運送 |

交通部無人機物流運送、國震中心建築定位與變形監控系統 |

聖農生技合作開發 農噴機為日本blue innovation代工室內巡檢機 |

水庫/集水區巡檢、橋樑巡檢、車流分析 |

防救災行動通訊空中基地台 |

中華顧問橋樑巡檢、擎壤科技智慧農業、PV Guider太陽能巡檢 |

|

室內巡航技術 |

無;目前無人力進行開發 |

無;與台灣希望創新團隊合作,技術由台灣創 新開發 |

有初階室內懸停能力, 飛行路徑需指定距離、方向,無法彈性設定 |

已具備V-SLAM控制能力,可於小空間進行指定路徑巡航。 |

代理日本技術平台, 可做V-SLAM室內飛行 |

具有基本定位系統,需加裝定位感測器。視覺 導航需開發,約需6個月 |

無開發能力 |

無開發能力 |

|

劇本Demo |

無法提供 |

僅提供懸停動作 |

僅提供懸停動作 |

完成劇本demo,缺避障動作 |

提供避障動作 (日本廠商影片) |

無法提供 |

無法提供 |

無法提供 |

|

預算報價 |

無法提供 |

1500萬 |

1220萬 |

390萬 |

390萬 |

未提供 |

無法提供 |

無法提供 |

|

評估結論 |

公司規模:中 技術開發能力:高 合作意願:低 |

公司規模:大 技術開發能力:高 合作意願:中 |

公司規模:小 技術開發能力:中 合作意願:高 |

公司規模:小 技術開發能力:高 合作意願:高 |

公司規模:小 技術開發能力:高 合作意願:高 |

公司規模:大 技術開發能力:高 合作意願:高 |

公司規模:大 技術開發能力:低 合作意願:低 |

公司規模:小 技術開發能力:低 合作意願:低 |

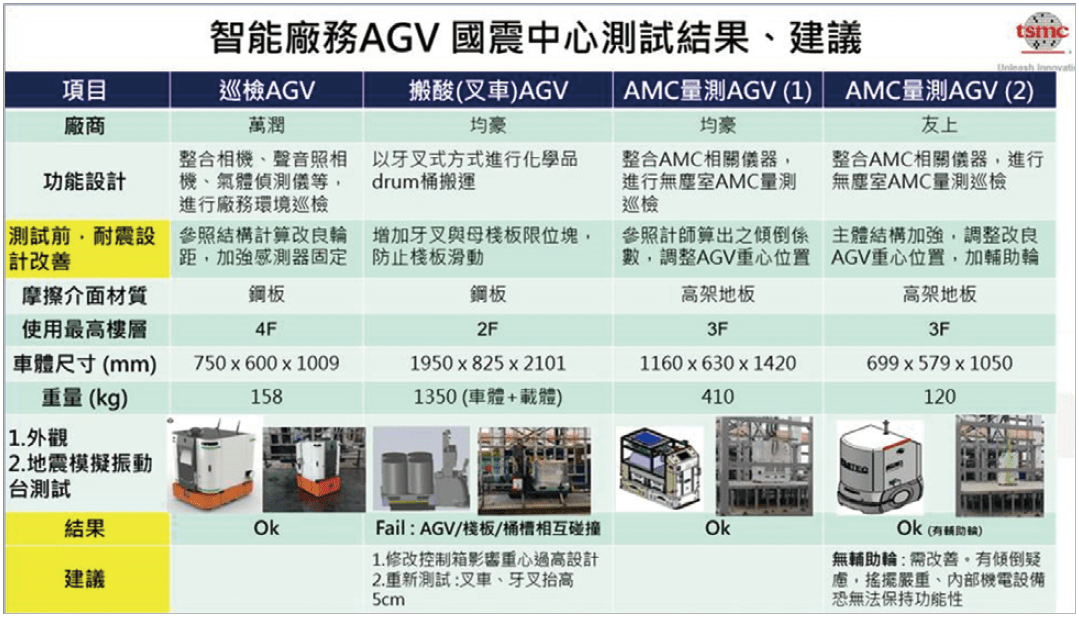

4.1.5 機器人抗地震測試

根據公司內部ESH規定要求,地面機器人皆需要經過國家地震工程研究中心的地震搖晃測試,機器人身上物品(含搬運物品、設備零件)不能有掉落狀況,且機器人本身不能有傾倒或有傾倒危險之狀況發生,條件可謂十分嚴苛,才能在運行過程遇到地震時確保不會傷害到旁邊的人員。2020年底廠務開發中機器人共4款安排國震中心測試,由 表6可以知道均豪拖板車式搬酸AGV與友上未加輔助輪之無塵室巡檢AGV並未通過測試,後續需再針對結構與配重上做改善,重新進行國震中心的地震搖晃測試。

4.2 4G物聯網應用問題探討

目前公司內部IoT技術開發已有多種設備透過4G行動電話網路傳輸,節省諸多網路與拉線的建置成本,例如廠務的AMC量測儀器、PM iPAD、監工用的4G Camera、AGV、機器狗等,透過4G LTE行動網路無線通訊技術,傳輸資料回到中央的系統與資料庫。然而,公司當初建置的4G行動電話網路整個行動通訊量有其上限,一個廠的4G行動通訊硬體流量理論上限是50Mbps,供整個廠的所有4G設備傳輸應用,所以無法供應太多組高流量的設備做資料傳送,如4G camera或巡檢機器人的影像傳送,要解決這個問題,短期因為整個公司硬體架構限制沒有解法,只能限制使用者數量與流量,必須等待公司5G系統的建置跟上來方可實現高流量影像傳輸應用。

4.3 AI技術應用問題探討

近幾年廠務已經陸續將AI技術應用於影像辨識與數據分析上,影像辨識的應用目標很明確就是取代人用眼睛看,應用在自動巡檢、工安強化上,無論是搭配移動式、固定式鏡頭都可以達成。其中要注意的就是鏡頭的解析度問題,越高解析度的相片訓練對於物件的辨識率提升是有幫助的。其他問題就是有些先天性可見光無法辨識的物件,例如地上積水或牆壁上的滲水,這些就需要思考轉換成其他Domain的影像來看,例如透過紅外線影像,水就可以因為溫度與環境不同而呈現不同的色溫,這樣就有機會辨識出來,這需要後續的研究開發。

AI數據分析上,最大的問題還是歷史資料不足而無法訓練或效果不佳,尤其是異常的資料。前文介紹過目前的數值分析大多採用監督式學習方式,無論好的資料或壞的資料都要足夠才能訓練出一個好的AI模型。但是,常常我們會發現,我們的設備異常資料很少甚至沒有,這樣如何去訓練AI模型幫助工程師分析數據,進而幫助工程師快速找到問題,確實是有很高的難度。所以,大數據的資料儲存是非常重要的,廠務的歷史資料通常都不超過兩年,有的甚至連一年都沒有,當有一天需求歷史資料做訓練時,就會發現找不到足夠資料的窘境。當務之急,應該建立廠務大數據資料庫,將資料妥善保存長久一點,為未來的AI應用做好準備。

5. 未來展望與策略建議

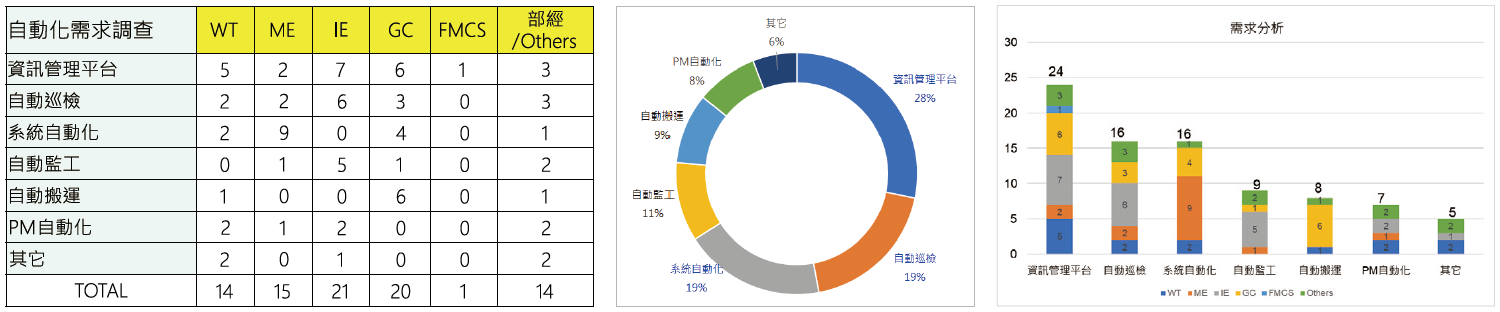

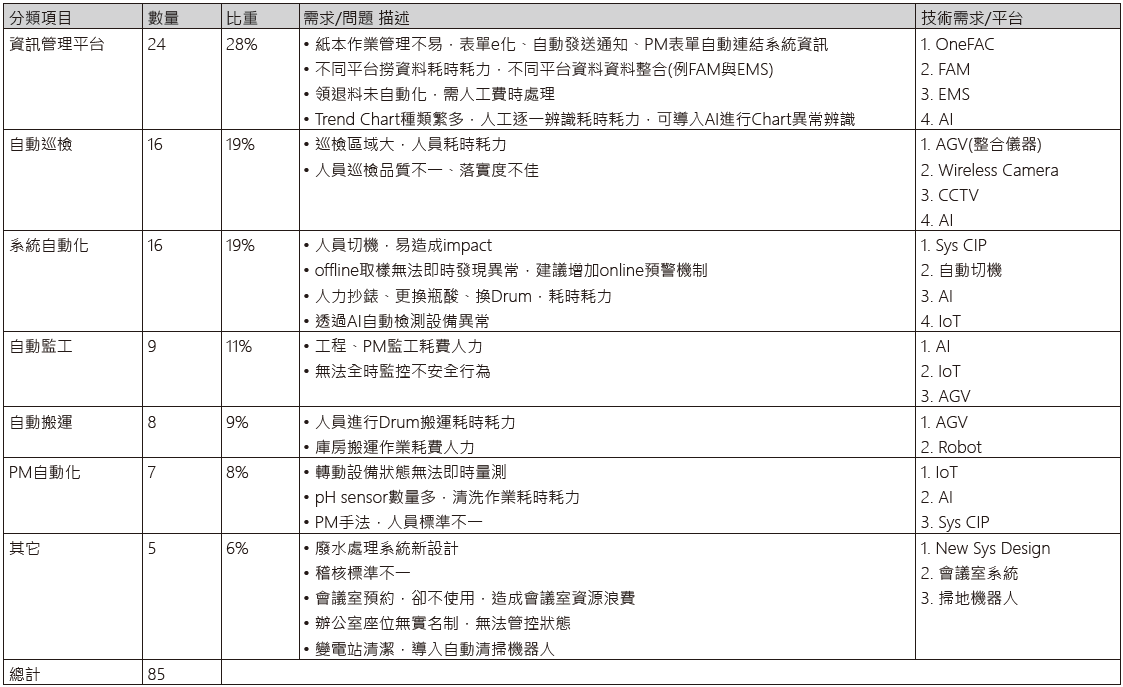

近幾年廠務陸陸續續導入智慧化相關技術,以期能夠大幅度改善廠務的自動化體質,達到人力負荷精簡的目的。智慧化技術很多,找到適合廠務的技術去應用、開發,這才是對廠務真正有效益的數位轉型方式。2021年5月透過公司問卷系統,針對150位運轉單位主管做問卷訪談,共49位主管提出了運轉上想要改善的痛點與建議,分析結果如 圖19A、圖19B所示,前三名需求為資訊管理平台、自動巡檢與系統自動化改善需求。

圖19A、2021年廠務自動化需求問卷統計

圖19B、2021年廠務自動化需求調查結果分析

在資訊管理平台方面主要是對於跨系統資訊整合、表單e化、自動資料分析等應用需求,所有現場系統數據最終都會回到廠務最上層的資訊管理平台-OneFAC,讓主管與工程師透過平台做日常管理與快速分析、解決問題,所以不難理解這部分的需求是最高的。自動巡檢、自動監工、自動搬運等需求上都有提出發展機器人的應用建議,目前發展的自動巡檢機器人未來必須加入自動監工能力的應用開發,才可以符合user的需求。另外,不論是資訊管理平台、自動巡檢、系統自動化改善或自動監工等自動化需求,皆有AI或IoT的相關應用需求提出。

最後,作者依據前述的使用者需求,結合業界智慧化技術發展趨勢,對於廠務未來的智慧自動化技術發展策略,可以總結出短中期應盡速建立廠務大數據資料庫,並持續在機器人、AI、IoT與系統整合方向發展,快速提升廠務系統智慧化基礎;長期應朝向數位分身(Digital Twin)、虛實整合、智能支援決策系統等方向做技術發展,才能循序漸進地提升廠務系統智慧化程度,最終達到智慧廠務(Smart Facilty)此一願景。

參考文獻

- 台積電實現超人自動化生產工廠人機比1:75將再提高,鉅亨新聞,2013,網址: https://news.cnyes.com/news/id/1824931

- 工業4.0,維基百科,網址: https://zh.wikipedia.org/wiki/工業4.0。

- Reference Architectural Model Industrie 4.0(RAMI4.0)-An Introduction,Platform Industre 4.0,2018,網址: https://www.plattform-i40.de/PI40/Redaktion/EN/Downloads/Publikation/rami40-an-introduction.html

- Guideline Industrie 4.0,VDMS,2016,網址: https://industrie40.vdma.org/en/viewer/-/v2article/render/15540546

- 轉型工業4.0的九種科技,OOSGA,網址: https://oosga.com/industry4-0/

- 人工智慧應用於冰水系統節能技術探討,莊哲嘉/蔡昆憲,廠務季刊,Vol.35,2019。

- 建構台積電製程機台能源管理系統,李昇修,廠務季刊,Vol.37,2020。

- 物聯網簡介,于淳,廠務季刊,Vol.14,2014。

- 自動巡檢結合智慧監控應用於無塵室空氣品質量測,蕭睿呈/林安祺/朱晃民,廠務季刊,Vol.35,2019。

- 以自動化科技落實全面品質管理,陳浚瑋/周啟昭/吳柏崴,廠務季刊,Vol.38,2020。

- 智慧機械產業推動方案規劃,行政院官網,網址: https://www.ey.gov.tw/Page/448DE008087A1971/e6039c49-74ee-45a5-9858-bf01bb95dc76

- 簡禎富,工業3.5 : 台灣企業邁向智慧製造與數位決策的戰略,天下雜誌,台北市,2019。

留言(0)