摘要

邁向穩定運轉之FMCS發展計劃

Keywords / Facility Monitor and Control System,Faclity Management,Developement Plan,Artificial Intelligence8,Sustainable Development Goals3,Castle in the Sky

全世界的智慧化的發展如第五代通訊系統、物聯網系統、去中心化區塊鍊系統、自動駕駛汽車、人工智慧及未來線上與線下串聯的元宇宙的發展趨勢,台積電所產生的晶片為以上系統的基礎建設,所以台積電的規模隨著智慧化與高速運算發展不斷的擴大,並且也隨著摩爾定律的發展,工廠的運作日趨精密。廠務系統除了是工廠產品運作順利的基礎外,廠務也要面對世界對環境的要求是日趨嚴格,台積電也是企業的標竿情況下,廠務運轉壓力實在非常大。廠務監控系統為廠務運轉的核心,除了隨著台積電的發展提供更自動化與精密的廠務控制外,在管理系統也要能提供有效率及精準的資訊達到已下目標 : ①提高系統可靠度;②更多資料(Data)達成更精準管理;③數據化的管理機制,AI人工智慧人機協作來面對少子化的趨勢;④如何贏得內外客戶的信任,原汁原味及零時差傳遞資料,並且偕同客戶一起解決更多難題;⑤有規模及國際標準化的廠務管理系統。本文將說明FMCS針對以上目標的發展並具備國際標準的管理系統。

From 5G, IoT, AI, autonomous cars, de-centralized blockchain to the tendency of O2O(Online-to-Offline) metaverse evolution, all the development of intelligentization around the world are based on chips which are manufactured by TSMC. As intelligentization gets vital and Moore's law goes critical, the operation of factory becomes precise progressively. Facility operations suffer from severe stress since facility system is the basis of smooth factory working and the require of environment become more and more strict. Besides, TSMC is a bellwether among corporations. Facility monitoring system is the core of factory operation, which not only offer automotive control but also provide organized and Internationally standardized management system with more effective and accurate information to achieve high reliability, attain more exact data management, combine digitalization management with AI to face the fact of declining birthrate, and even solve difficulties with customers, win the customer trust via in-time data transmission. This section explains how FMCS focus on targets mentioned above through the internationally standardized management system.

1. 前言

1.1 Instruction FMCS System

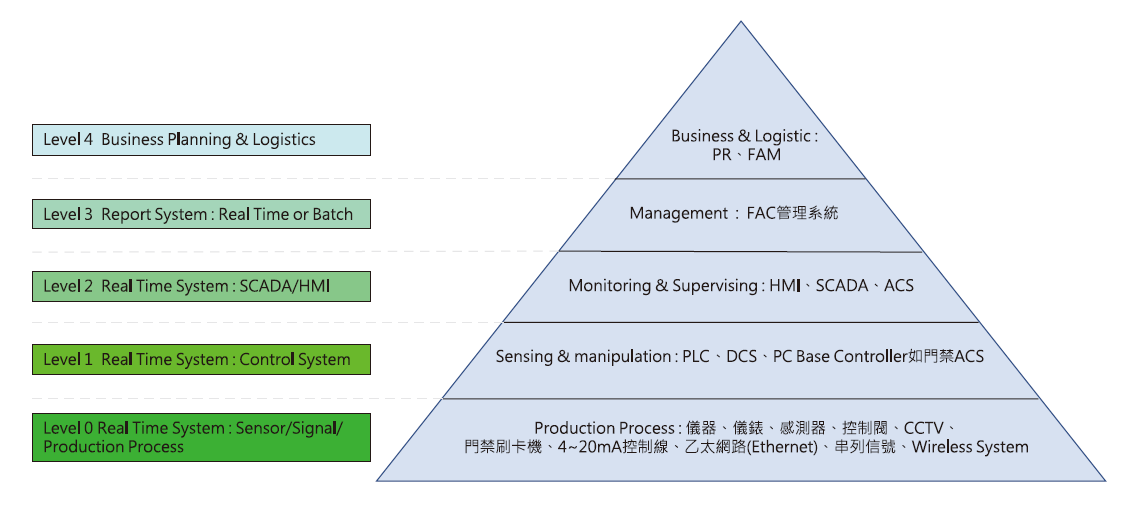

FMCS(Facility Monitor and Control System)是工廠的自動化控制系統、監控系統、資料蒐集系統、甚至因應工廠智能化需求而亦具備經過分析與歸類後的管理報表系統、也包含廠房的保全系統。以ISA(International Society of Automation)[1]標準來看FMCS。Level 0 : 儀器、儀錶、感測器、控制閥、CCTV、門禁刷卡機,以上設備經過有線的如4~20mA控制線、乙太網路(Ethernet)、串列信號(Series : 如RS458、Modbus Ethernet)、Wireless System(WiFi、4G、5G System)、現場機台與設備;Level 1 : 運算控制系統包含PLC(Programmable logic controller)、DCS(Distributed Control System)、PC Base Controller如門禁ACS(Access Control System);Level 2 : 人機介面包含HMI(Human Machine Interface)、SCADA(Supervisory Control And Data Acquisition)、ACS(Access Control System : Ccure900及BIS : BOSCH Building Integration System);Level 3 : FAC管理系統含Quality、Batch Type Reporting System;Level 4 : Business及Logistic相關系統如FAM(Facility Asset Management)、PR(Purchase Requirement System)。FMCS對應ISA分類,架構如 圖1 :

圖1、tsmc FMCS Structure with ISA Standard

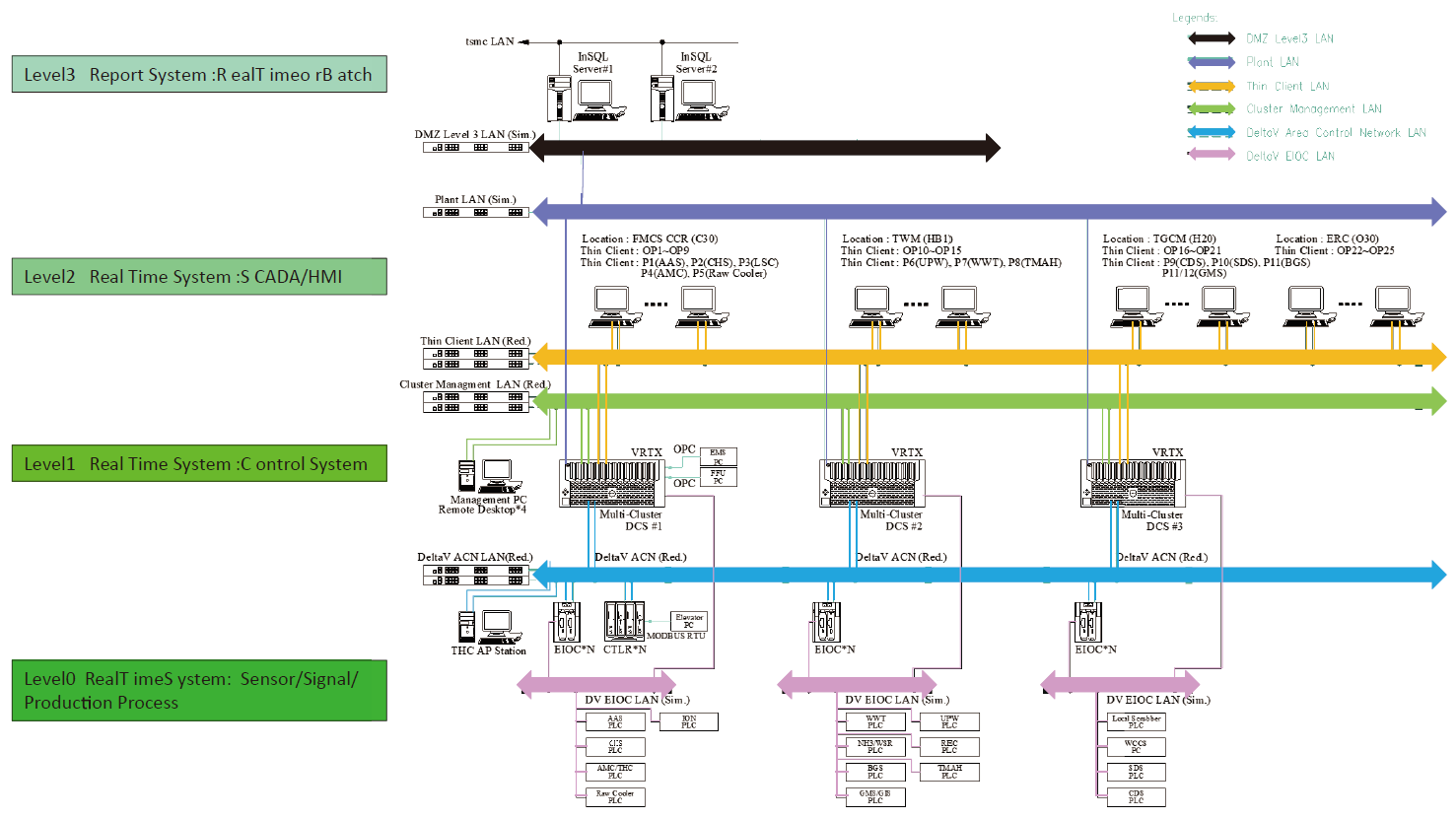

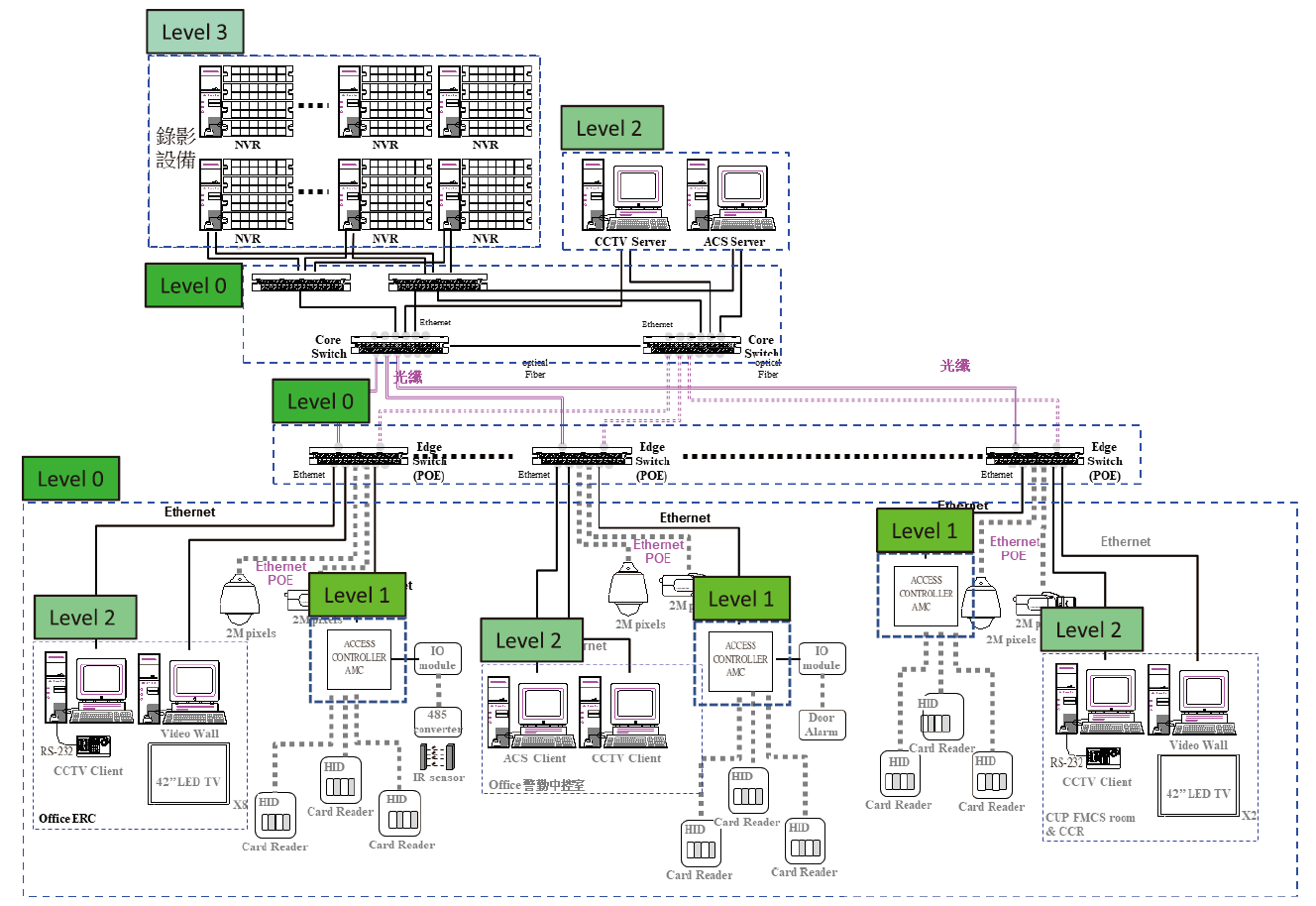

FMCS System涵蓋的範圍包含電力、機械、水處理、氣體化學、廢水廢氣處理、消防系統及保全系統等等,可以說目前所有工廠廠務系統皆在FMCS控制及監控範圍內。圖2及圖3為目前tsmc FMCS架構及保全系統對應ISA標準。

圖2、tsmc FMCS架構with ISA Standard

圖3、保全系統架構with ISA Standard

1.2 廠務穩定運轉的課題與FMCS發展

台積電已經是國際重要且的晶片供應來源,包含高速運算、車用晶片、人工智慧等,也甚至碰觸到地緣政治的難題,另外極端氣候的問題而定的2050淨零碳排放目標[2],以上都與廠務系統有非常大關係,因此廠務系統一但出現問題,影響將會非常大。

廠務系統從建置到運轉,仔細觀察都已有管理的概念在內,但以國際管理標準,甚至參考其它產業如飛航與製藥業,以上產業非常嚴謹,且一但出問題將直接影響人命,也參考廠務歷史中斷資料,廠務管理仍有再進步空間,而進步的空間不是再增進管理概念與訓練,而是有完整性的管理系統。另外tsmc 2050淨零碳排放目標、副總Arthur的三零目標(零排放、零中斷、零事故)、與現在人工智慧的發展趨勢來看、全球已開發國家少子化問題,FMCS也應該提供100%完整的資料來供管理與幕僚單位分析,及並找出最佳運轉模式。綜合以上本篇提出FMCS著重於ISA架構中的Level 3及 Level 4的發展,再來精準驅動Level 2~Level 0的改善。具有完整系統,最後也要讓廠務同仁有制度、內在自發的落實及加上不打擾式後台數位資料來確認落實度。

2. 文獻探討

首先來看國際品質管理系統(ISO9001)的管理內涵[4]與FMCS的關聯性 ; 產品也跨足至自駕車及高階人工智慧運算,廠務系統的可靠度管理及持續改善,則會參考飛航與製藥業的管理;另外管理系統要成功推行及導入,也會依據新科技導入的理論來推行;管理系統亦須具備人工智慧,達到精準及預防的管理。

2.1 國際品質管理系統(ISO9001)

廠務的內部客戶為公司的的相關單位,廠務也要處理水汙、空汙及建廠等工作,也具有外部客戶如周遭鄰居與相關環保團體。從2000年版、2008年版到2015年版,ISO9001更進一步融合全面品質管理(Total Quality Management, TQM)的概念。ISO9001與TQM的兩者區別在於ISO9001是管理標準,是以標準為主的品質管理模式,著重於品質法規,通過對過程和系統的標準化,實施品質保證並達到持續改善的目的,以顧客所提的品質要求為出發點,以爭取顧客的信賴與滿意程度為目標,具有操作性、示範性與法規化特點。TQM是一種科學管理,強調「以人為本」的品質管理思想,發展的品質管理概念是由企業內部發起,強調企業自主管理。相對而言,TQM具有綜合性、基礎性的哲學特點。TQM與ISO9001雖有區別,但彼此間的表現有其互補性,如 表1,事實上也是相互融合。

|

相同點 |

TQM |

ISO9001 |

|---|---|---|

|

目的 |

客戶滿意、品質改進、品質創新 |

|

|

原則 |

以客戶為中心、領導統御、全員參與、過程導向、持續改善、事實的決策與方法、與供應商的互利關係 |

|

|

相異點 |

TQM |

ISO9001 |

|

功能 |

科學管理 |

標準管理 |

|

特點 |

提供一套品質管理的 思想與方法 |

著重於幫助建立文件化的品質管理系統 |

|

與其他品質管理系統 |

與包括ISO9001在內的各種品質管理系統相容 |

與其他品質管理系統相容 |

|

主要發展史 |

自1951年至今 |

自1987年至今 |

2.1.1 ISO9001品質管理原則

品質管理的七項原則(Quality Management Principle : QMP)是世界各國品質管理成功經驗的總匯。ISO 9001 : 2015首次在標準中予以明確規定,使之成為新版標準編定的基礎,這七項原則已經成為改進企業績效的架構,目的就是要幫助企業達到持續改善與幫助企業。這七大原則內容分別為 :

① 顧客焦點(Customer Focus)

顧客是企業生存的基礎,因此需以顧客為導向的管理概念,我們必須瞭解現在及未來的顧客需求,以符合顧客的要求並超越顧客的期望。一般而言,顧客可以分為外部顧客與內部顧客,外部顧客是指外部的消費者、購買者、最終使用者、零售商等;內部顧客是指公司內部執行生產、和服務活動中接受前一個過程輸出的部門、職位與個人。除了瞭解內外部現存的顧客需求外,還需要發覺潛在顧客的需求,並且需要有效率的管理與經營顧客關係,力求顧客滿意。

② 領導統御(Leadership)

領導者需建立公司共同一致的目標及方向,必須創造、維持內部環境,使人員能夠完全投入,已達成公司目標。領導者要做好整體發展規劃,包含顧客、員工、供應商、股東、當地社區甚至整個社會之需求。領導者要以永續經營為理念,在公司內各階層,創造和分享企業價值,以公平、公開及誠懇心態對內溝通,並要激勵、鼓舞對公司有貢獻人員。

③ 全員參與(Engagement of People)

人員是公司的基本要素,人才是企業最重要的資產。要達到全員參與,可以執行下列方式如,對員工執行教育訓練、教育員工要能瞭解客觀條件、使他們在一定條件下發揮最好的績效、讓員工有一定自主權及承擔解決問題責任、應把整體目標延伸至個人目標,並評估其績效、員工要主動參與及學習、員工要能彼此分享知識與經驗、員工能公開討論問題及提案改善。

④ 過程導向(Process Approach)

過程導向的方法要鼓勵公司應該對其所有過程要有清楚輪廓,再運用過程管理時,需將活動的執行及相關資源進行整合與管理,以便更有效率達到公司管理目標,因此PDCA(Plan-DO-Check-Action)循環可以適用於所有過程。過程管理,可以採取下列方式 :

- 有系統的界定公司所需要的作業流程與所需結果。

- 導入適當的統計技術等。

- 對過程的監視和量測結果進行數據分析。

- 評估作業流程對顧客及其他相關團體之風險。

- 對於品質管理系統某些關鍵或特定過程,應訂定運作方式與程序。

- 藉由品質管理系統的量測及審查,採取改善措施以持續提升品質管理系統績效。

⑤ 改善(Improvement)

滿足顧客及其他相關團體的需求與期望,只有不斷改善,公司才能進步,進步意味著有效率的提升及利潤增加,公司才能獲得永續經營根基。

⑥ 基於證據事實做決策(Evidence-base Decision Making)

透過事實的決策方法可以運用下列方式,透過量測以及有目的收集與目標有關的訊息或各種數據、確保資料及資訊的準確度及可信賴度、採取適當的統計技術、依據事實分析,過去經驗和直覺結果作出判斷,並採取適當的決策與改善措施。

⑦ 管理關係(Relationship Management)

在與供應商建立關係時,需要考慮短期的獲利以及長期利益,並且從中取得一個平衡機制。對供應商並加以激勵、及確認供應商為了達成目標所執行的改善與努力。

如 表2為ISO9001條文與品質七項原則QMP及tsmc FMCS之前的關聯性(● : 關聯性大、▲ : 關聯性小、★ : tsmc FMCS業務相關)。

|

ISO 9001:2015條文 |

顧客焦點 |

領導統御 |

全員參與 |

過程導向 |

持續改善 |

事實決策方法 |

與供應商互利關係 |

|

4 組織背景 |

|||||||

|---|---|---|---|---|---|---|---|

|

4.1 瞭解組織與背景 |

▲ |

▲ |

▲ |

▲/★ |

▲/★ |

▲/★ |

▲ |

|

4.2 瞭解利害關係者的需求與期望 |

▲ |

▲ |

▲ |

▲/★ |

●/★ |

▲/★ |

▲ |

|

4.3 決定品質管理系統適用範圍 |

|||||||

|

4.4 品質管理系統及其過程 |

●/★ |

||||||

|

5 領導 |

|||||||

|

5.1領導與承諾 |

● |

● |

▲ |

▲/★ |

●/★ |

●/★ |

|

|

5.2政策 |

▲ |

● |

●/★ |

||||

|

5.3組織的角色、職責和權限 |

▲ |

● |

▲ |

●/★ |

|||

|

6 規劃 |

|||||||

|

6.1風險和機會的對應措施 |

▲ |

▲ |

▲ |

●/★ |

▲/★ |

●/★ |

▲ |

|

6.2品質目標和達成規劃 |

● |

●/★ |

|||||

|

6.3變更規劃 |

▲ |

▲/★ |

●/★ |

||||

|

7 支援 |

|||||||

|

7.1資源 |

▲ |

▲ |

▲/★ |

▲/★ |

▲/★ |

▲ |

|

|

7.1.1概述 |

|||||||

|

7.1.2人員 |

● |

||||||

|

7.1.3基礎建設 |

▲ |

▲ |

▲/★ |

▲/★ |

▲/★ |

||

|

7.1.4作業過程與環境 |

● |

▲ |

▲/★ |

▲/★ |

▲/★ |

▲ |

|

|

7.1.5監控與量測資源 |

▲ |

▲ |

▲ |

||||

|

7.1.6組織知識 |

▲ |

▲ |

● |

||||

|

7.2能力 |

▲ |

▲ |

▲ |

▲/★ |

|||

|

7.3認知 |

▲ |

▲ |

▲ |

▲/★ |

▲/★ |

▲/★ |

▲ |

|

7.4溝通 |

|||||||

|

7.5文件化資訊 |

▲ |

▲ |

▲ |

▲/★ |

▲/★ |

▲/★ |

▲ |

|

8 營運 |

|||||||

|

8.1作業規劃和管控 |

▲ |

▲ |

●/★ |

▲/★ |

▲/★ |

▲ |

|

|

8.2產品與服務需求 |

● |

||||||

|

8.2.1客戶溝通 |

● |

▲ |

▲/★ |

▲/★ |

|||

|

8.2.2決定和產品與服務相關的需求 |

▲ |

▲ |

▲/★ |

▲/★ |

▲/★ |

||

|

8.2.3與產品與服務相關要求的審查 |

▲ |

▲ |

▲/★ |

▲/★ |

●/★ |

▲ |

|

|

8.2.4與產品與服務相關要求的變更 |

▲ |

▲/★ |

▲/★ |

▲/★ |

▲ |

||

|

8.3產品與服務的設計與開發 |

▲ |

▲ |

▲/★ |

▲/★ |

▲/★ |

▲ |

|

|

8.4外部供應之過程、產品與服務的控管 |

▲ |

▲/★ |

▲/★ |

● |

|||

|

8.5生產與服務提供 |

|||||||

|

8.5.1生產與服務提供的控管 |

▲ |

▲ |

▲ |

▲/★ |

●/★ |

▲/★ |

▲ |

|

8.5.2標識和可追朔性 |

▲ |

▲ |

▲ |

▲/★ |

▲/★ |

▲/★ |

▲ |

|

8.5.3客戶或外部供應商資產 |

▲ |

▲ |

▲ |

▲ |

▲ |

▲ |

▲ |

|

8.5.4防護 |

▲ |

▲/★ |

▲/★ |

||||

|

8.5.5交付後活動 |

▲ |

▲ |

▲/★ |

▲/★ |

▲/★ |

▲ |

|

|

8.5.6變更控管 |

▲ |

▲ |

▲ |

▲/★ |

▲/★ |

▲/★ |

▲ |

|

8.6產品與服務的發行 |

▲ |

▲ |

▲/★ |

▲/★ |

|||

|

8.7不符合輸出之控管 |

▲ |

▲ |

▲ |

▲/★ |

▲/★ |

▲/★ |

▲ |

|

9 績效評估 |

|||||||

|

9.1監控、量測、分析與評估 |

▲ |

▲ |

▲ |

▲/★ |

▲/★ |

●/★ |

▲ |

|

9.1.1概述 |

|||||||

|

9.1.2客戶滿意度 |

● |

▲ |

▲/★ |

▲/★ |

▲ |

||

|

9.1.3分析與評估 |

▲ |

▲ |

▲ |

▲/★ |

▲/★ |

●/★ |

▲ |

|

9.2內部稽核 |

▲ |

▲/★ |

▲/★ |

●/★ |

|||

|

9.3管理審查 |

▲ |

● |

▲/★ |

▲/★ |

●/★ |

▲ |

|

|

10 改善 |

|||||||

|

10.1概述 |

▲/★ |

●/★ |

▲/★ |

||||

|

10.2不符合矯正行動 |

▲ |

▲/★ |

●/★ |

▲/★ |

▲ |

||

|

10.3持續改善 |

▲ |

||||||

2.2 航空公司飛航安全

航空公司飛航運作系統安全模式之建立,其用意為預防失事之發生,而為達此一目的就必須掌握導致失事事件發生之潛在危險因素,如此方能作為後續建立飛安管理機制與安全分析模式之依據。

2.2.1 失事事件分類與分析

依據International Civil Aviation Organization(ICAO)與波音公司失事統計,航機之失事事件可分成運作失事(Operation Accident)、航機失事(Airplane Accident)、全毀失事(Hull Loss Accident)、主要失事(Major Partial Accident)與死亡失事(Fatal Accident)等五類。

航機失事(Airplane Accident)系止任何人員為飛航目的登上航空器時起,至所有人員離開該航空器時,於航空器運作中造成機體實質損壞(Substantial Damage)、或嚴重傷害(Serious Injury)、或是人員致命傷害(Fatal Injury)。

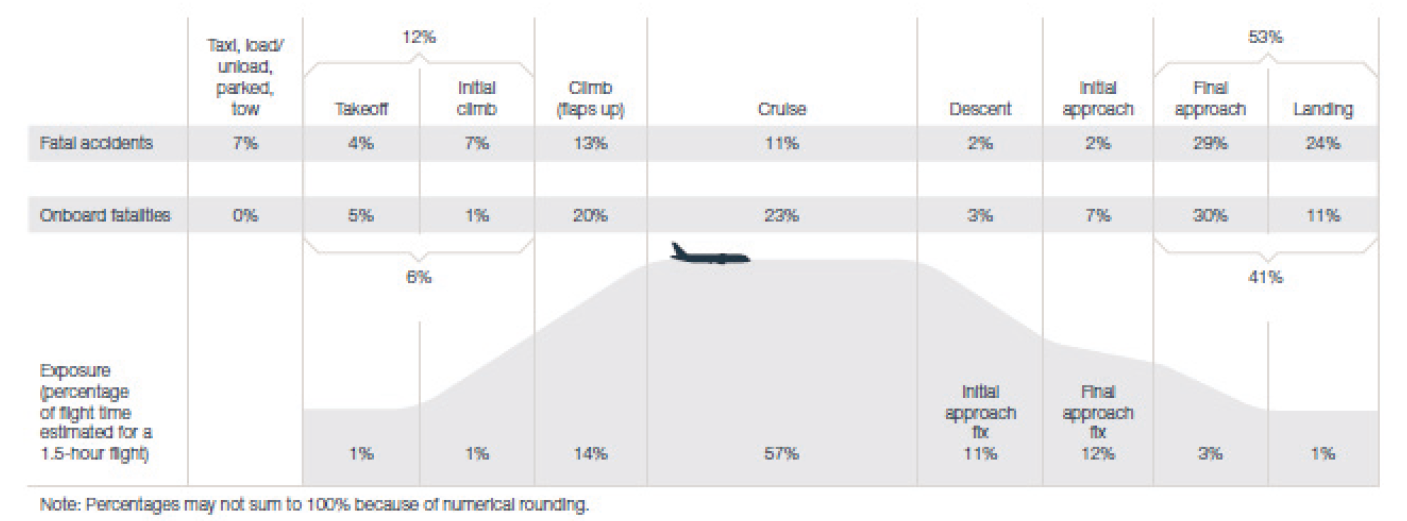

依據波音公司Statistical Summary of Commercial Jet Airplane Accidents Worldwide Operations | 1959 – 2019報告書中[3],如 圖4 : 2010~2019中航機失事次數中,其中扣除飛機於巡航階段約占11%;飛行前準備、離場及起飛、進場及落地、著地共佔航機失事次數的89%。飛行所有工作如下描述 :

圖4、Percentage of fatal accidents and onboard fatalities | 2010 through 2019

- 飛行前準備、離場及起飛、進場及落地準備工作共需19項,為ⓐ氣象及航路簡報ⓑ載重平衡程序ⓒ飛航計畫與燃油計算ⓓ加油程序ⓔ飛航組員實施內外部檢視ⓕ飛航計畫書提報及航務簽放ⓖ檢視最低需求裝備ⓗ飛機臨時進場維修ⓘ與地勤人員之協調ⓙ計算臨界起飛速度ⓚ滑行及使用機場圖表ⓛ隊組員及旅客簡報ⓜ獲得航管許可ⓝ檢查表之使用及乘客通告ⓞ進場程序ⓟ遵守航管之指示ⓠ著陸與滾行的煞車ⓡ助航設施之使用ⓢ滑行與停機。

- 巡航的準備工作則共需8項,為ⓐ遵守法規及檢查表ⓑ旅客通告ⓒ組員紀律、協調及警覺性ⓓ飛航駕駛員之適職能力ⓔ適當的陸空通訊ⓕ遵循作業最低限度ⓖ組員使用安全肩帶ⓗ對模擬緊急狀況之處置。

2.2.2 失事事件之形成

依據交通部運輸研究所,有關航空事故分析的理論可整理如下[5] :

- 骨牌效應理論 : 失事的發生是由人與工作因素衍生,人與工作因素則可追朔至管理上之欠缺掌控。

- 錯誤鏈理論 : 期指出安全事故的發生並非僅由單一原因造成,而是由一連串的失誤串聯而成,所以預防之道在於將環節移走或打斷,以避免事故釀成。

- 乳酪理論 : 認為航空公司的各項飛安預防措施,目的在於防範各項疏失的發生,就好比一片片得乳酪可以用來阻絕光線的穿透。單一的失誤若能及時改正並不會造成飛安上的威脅,只有當許多的失誤一連串地行形成,意外事件才會發生,進一步甚至演變成失事事件(Fatal Accident)。

2.2.3 失事事件的防止

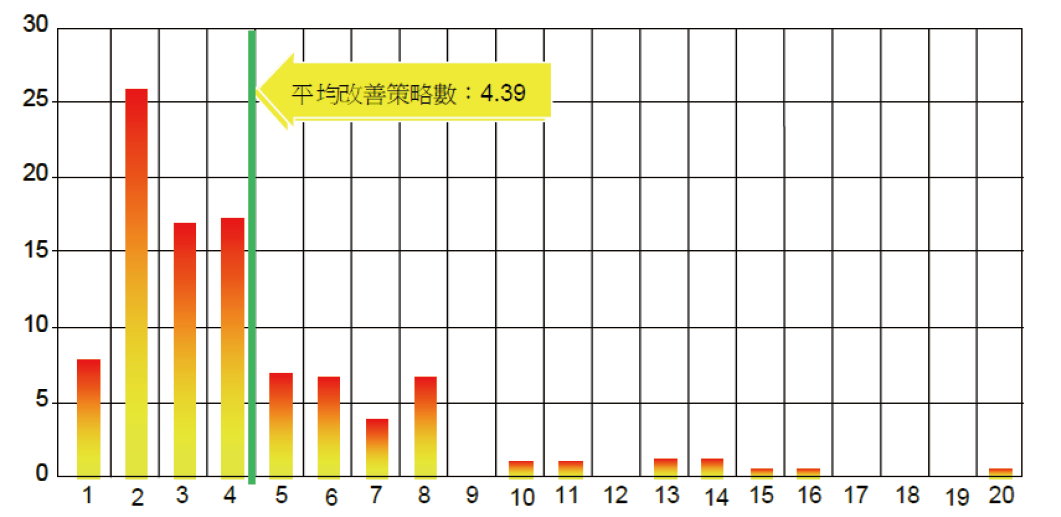

根據Matthews(2000)之統計如 圖5,失事事件鮮少由單一因素所造成,平均而言每起失事包含4.39個疏失,而骨牌效應理論、錯誤鏈理論、或乳酪理論指出,事故的發生肇因於一系列的事件,這些事件環環相扣與相互影響,只要能阻止其中一項事件的發生,這個事故便不會發生。

圖5、每一事故(Fatal Accident)所改善的策略數統計資料

2.2.4 飛航安全資料查核發展趨勢

以美國FAA(Federal Aviation Administration)為例,目前正著力於將過往之查核方式,也就是抽檢受其監理的單位,是否合於法規要求(Compliance with technical standards)之作法,逐漸轉換成為系統化的方式(System Approach)[6]。近年來隨著航空業成長迅速,而政府組織的資源卻日益減少,逐漸產生無法負擔過往巨細無遺的查核作業所需的巨大人力需求,及繁複查核程序所消耗的政府資源。未來雖然傳統的抽檢查核方式將仍會適度保留,但飛安監理的主要方式將會轉變為系統化管理。

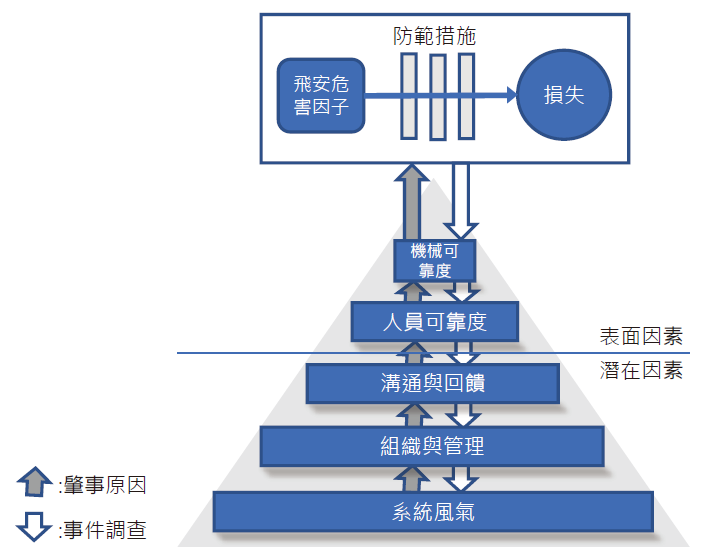

2.2.5 組織運作與失事形成之觀點

以航空公司為例,若是整個系統中的良好飛行風氣未能形成具體共識,則航空公司便容易姑息自滿,難以具有積極謀求飛安改善與飛航為先的經營理念;一旦缺乏此一理念,自然地在管理機制、標準制定上便容易傾向注重運作之效率與營運之利益而忽略飛安工作之確保與落實。綜整Reason(1997)與英國健康安全執行部之研究,進一步解釋系統安全之概念如 圖6。

圖6、失事形成原因與系統安全概念

2.3 製藥業品質管理

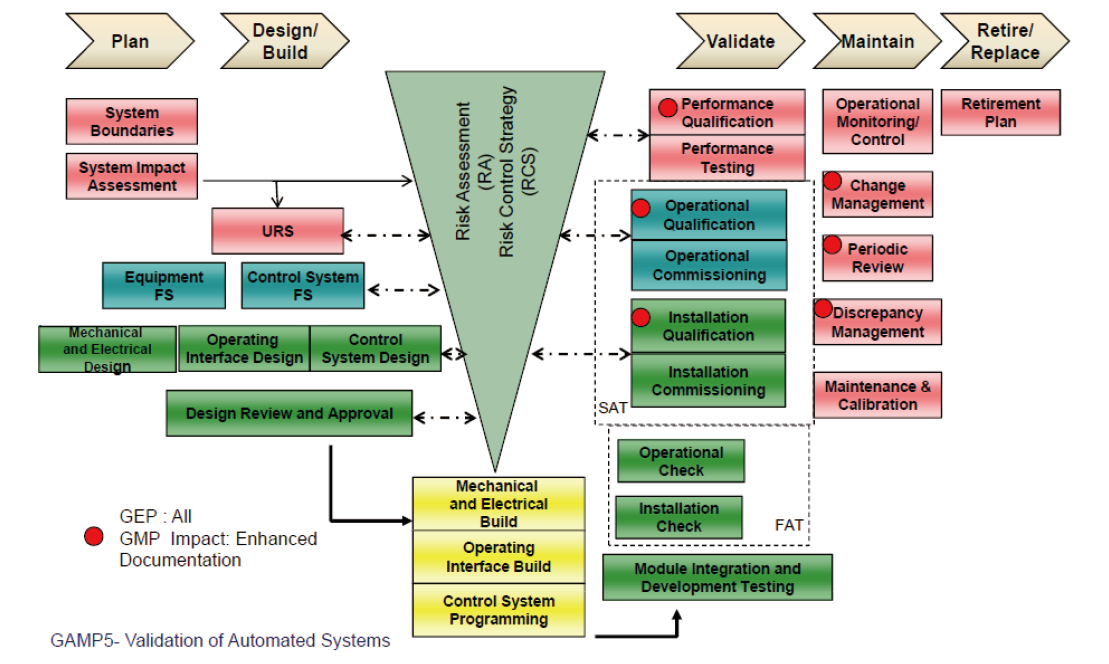

製藥業因與人體健康直接相關,所以製藥業工廠的建置與運作管理,必須嚴格遵循規範、嚴格遵循規範下的製程及軟體設計、嚴格遵循風險評估以下的規範[7] :

- 規範的遵循,如cGMP/FDA/EU GMP/GAMP5。

- 製程及軟體設計亦須符合GAMP5,軟體包含完整的紀錄、可以查核的功能、甚至程式碼的查核、及資料的保留。

- GAMP5規範系的自動控制系統 : 從計畫、設計、建置、認證、維護、更換藥劑、軟硬體建置、風險評估、到整個架構,皆須要符合GEP及GMP的規範,如 圖7。

- 除規範外,亦要符合以下品質定義如Installation Qualification(IQ)、Operational Qualification(OQ)、及Performance Qualification(PQ)。

圖7、GMP5_Validation of Automated Systems

2.4 科技接受模式(TAM)理論

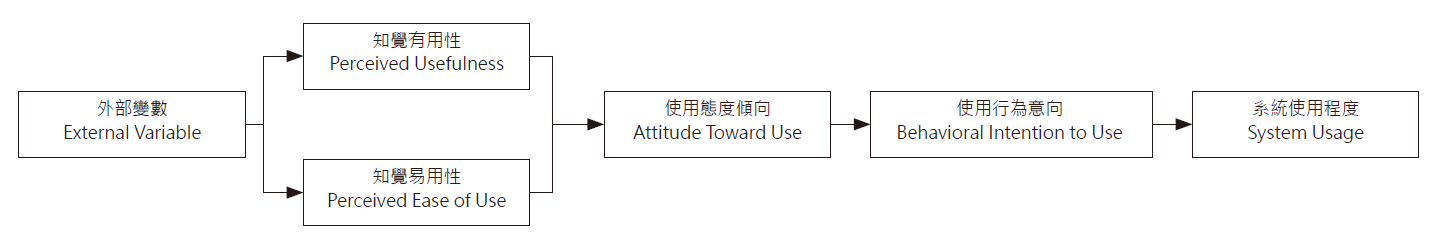

科技接受模式(Technology Acceptance Model, TAM)[8],以理性行動理論為基礎,認為影響使用者接受新科技的外在因素,是透過知覺有用性(Perceived Usefulness)與知覺易用性(Perceived Ease of Use)兩個關鍵因素,對使用者之使用行為意向產生影響。科技接受模式承接了理性行動理論的基本精神,認為信念會影響態度,態度再進一步影響行為意向,再轉而影響實際行為。但是和理性行動理論不同的是,科技接受模式並未將主觀規範納入模型中。此模式之架構如 圖8所示。

圖8、科技接受模式1.0

- 知覺有用性:指使用者相信採用一特別的資訊系統,將有助於增進工作績效(如減少完成工作所需的時間或提供適時的資訊)。當使用者知覺系統的有用程度越高,則採用系統的態度越正向。

- 知覺易用性:個人相信使用某種特定系統時「不需付出努力」的程度,當使用者知覺到系統越容易學習,則採用系統的態度越正向。

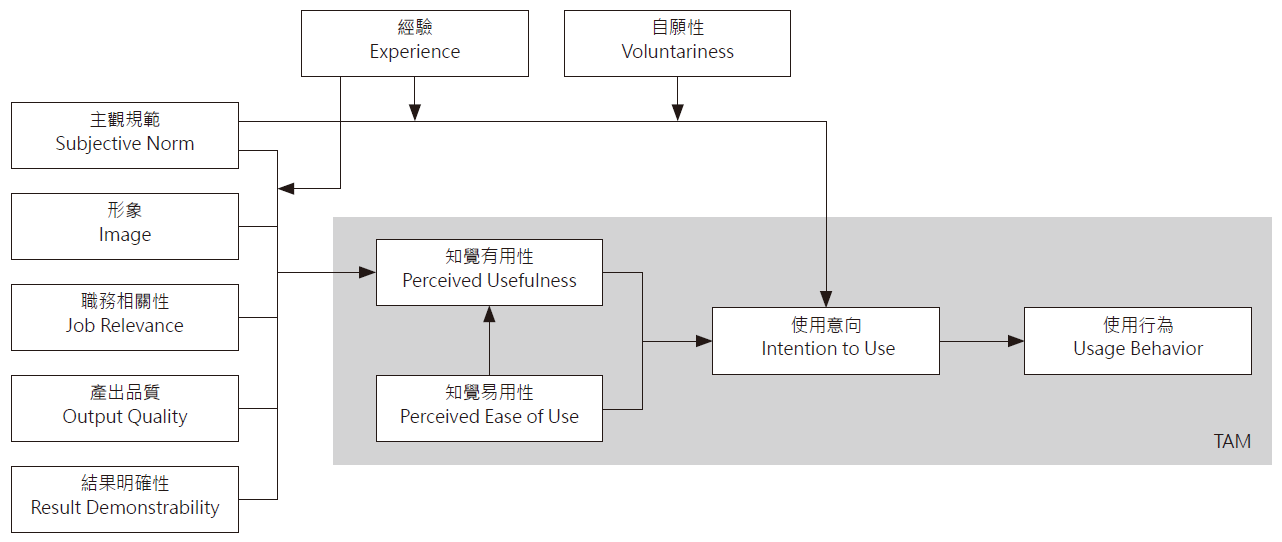

2.4.1 以科技接受模式為基礎,並分析各種科技接受模式延伸模式,將科技接受模式進一步延伸為科技接受模式2.0。

與科技接受模式相較,科技接受模式2.0首先將使用態度傾向構念去除,並加入主觀規範、形象(Image)、職務相關性(Job Relevance)、產出品質(Output Quality)、結果明確性(Result Demonstrability)等五個影響知覺有用性,再加上使用行為意向之構念以及經驗與自願性(Voluntariness)兩個調節變項。科技接受模式2.0之模式架構如 圖9所示。

圖9、科技接受模式2.0

- 自願性:潛在使用者對系統使用,知覺非強迫性的程度。

- 主觀規範:個人從事某種行為時所感受到的群體壓力。

- 形象:個人知覺使用新科技將帶來的個人社會系統中的形象或地位的提升程度。

- 職務相關性:個人知覺目標系統應用在其工作上之適合度。

- 產出品質:個人知覺目標系統執行任務時的完善程度。

- 結果明確性:使用新科技所得到之結果之明確性,即系統產出資訊之可讀程度。

- 經驗 : 他人或自己過去使用科技的體驗。

在科技接受相關之研究領域中,科技接受模式已經被許多的實證研究用來作為模式構建之理論基礎,且已經累積了相當大量之實證支持,與其他相關理論模式比較,科技接受模式具有精簡、構念明確性、有力的理論基礎以及大量的實證支持等優點。

3. 穩定運轉之FMCS管理系統發展計劃

新版ISO9001國際品質管理系統與TQM的融合,可以看出管理系統的發展除了建立標準及文件化的品質管理系統外,更要著重於更科學化的管理、持續不斷的改善力求內外客戶的滿意,如台積電資深副總羅唯仁副總所言Intel : Always Prepare,並且解決問題要用基礎理論為基礎、要有永續經營的概念、人才是企業最重要的資產、不斷PDCA追求更有效率的公司目標、透過量測收集更有效率的數據、採取適當的統計技術、與供應商建立關係時要考慮長期的發展並且激勵供應商也持續改善與努力。

航空公司的飛航安全,也提出骨牌效應理論、錯誤鏈理論、乳酪理論,也就是說在航空公司著重於經營,如何有有效的中斷骨牌效應,在經營績效與飛安事故預防上取得平衡。另外也提到抽檢的方式無法面對龐大、繁瑣及複雜的航空業,應該著重於系統化的管理發展(System Approach)。

與人體健康相關的製藥業甚至於自動化系統包含程式碼、紀錄都有完整的保留及查核。

另外新管理系統的也要參考科技接受(TAM)理論,系統要能提供可以讓使用者認為會有影響力的信念,此信念要包含新系統將有助於增進工作績效及會持續不斷的考慮使用者改善不斷的改善。至於TAM2.0則是提出系統除了要有實質效益外,也要有讓使用者覺得形象或是地位的提升。

3.1 管理系統Frame Work

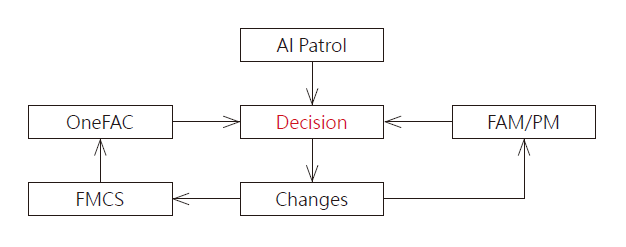

副總Arthur所提的廠務系統管理策略如 圖10,體會之下已內含新版國際品質管理系統ISO9001。

圖10、廠務管理策略

此策略內含為FAM/PM所提供的保養及履歷資料、OneFAC所提供的運轉決策資料、甚至未來AI系統所提供的推估判斷資料,經過決策者要求基礎科解決問題的要求、求內外客戶的滿意、永續經營念、人才培育、追求更有效率的公司目標、與供應商建長期關係而做出的判斷,而且持續不斷PDCA與累計經驗,最終的管理決策的則是實現於FMCS系統,再採用OneFAC來呈現趨勢與大盤。

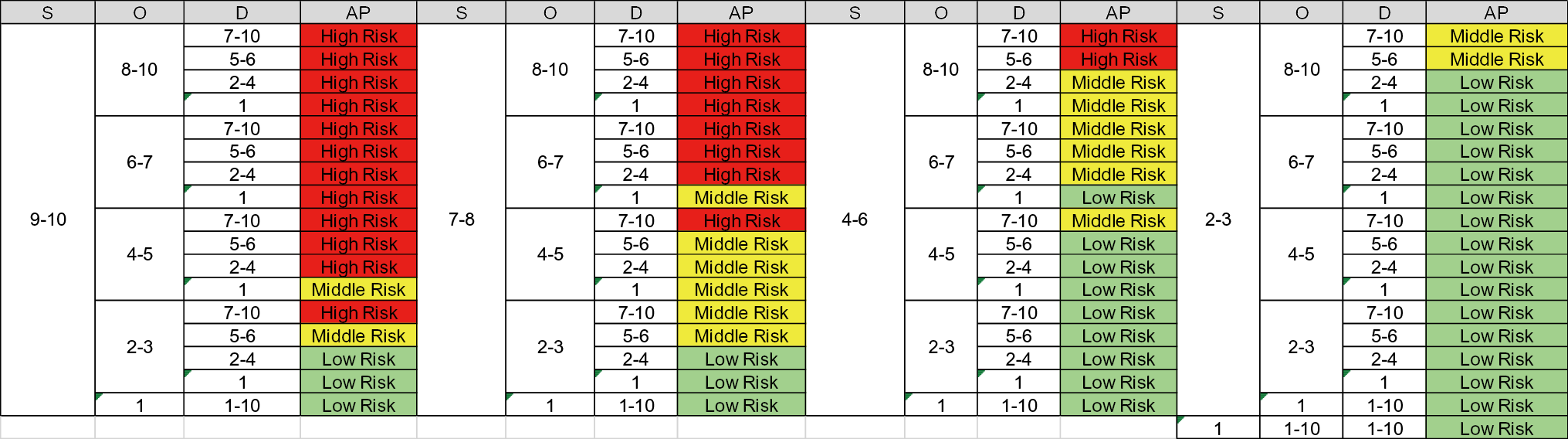

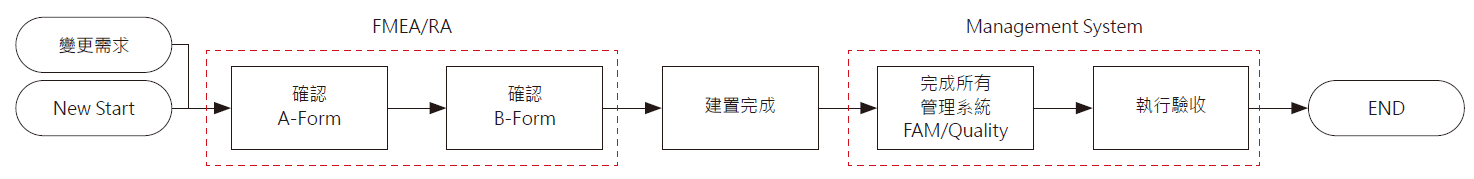

3.1.1 Change變更管理

- FMEA失效模式分析。失效模式分析分坐兩大類,一為DFMEA(Design FMEA),系統變更管理與設計前的評估。目的是為了將系統、設備或是製程細部分解,將拆解後每個部位,使失效量化後的嚴重度S(Severity),量化後問題的發生機率O(Probability),定性及量化可以偵檢性D(Detection)。新進版失效模式分析以嚴重度S分級距,再依發生機率O分級距,接下來再依據可偵檢性D來分級距,來確定此變更使否能達成所需要的運轉目的,此概念也同飛安的骨牌效應理論、錯誤鏈理論、乳酪理論。WQED(tsmc品質精進暨稽核部)新版FMEA SOD如 表3。而日管運轉的PFMEA(Process FMEA),也是同樣的模式,各系統單位皆須要有一版,不斷的PDCA、不斷的改善,讓系統運轉更有效率與永續發展,並且再回給饋給DFMEA,也就是新廠設計部及新廠規劃部。

- FMEA前的問題思考與解決,亦是使用WQED(tsmc品質精進暨稽核部)所提出的3-Leg-5-Why Analysis、KT式理性思考法、8D等Problem Solving評估。評估後,變更管理的審查,則亦須依照F-GQC-02-03-002(TSMC FACILITY ENGINEERING CHANGE O.I.),依據變更管理內容等級的分類,並經過QM(Quality Management) Committee的審核,多人決策後才可以執行。

3.1.2 FMCS管理系統

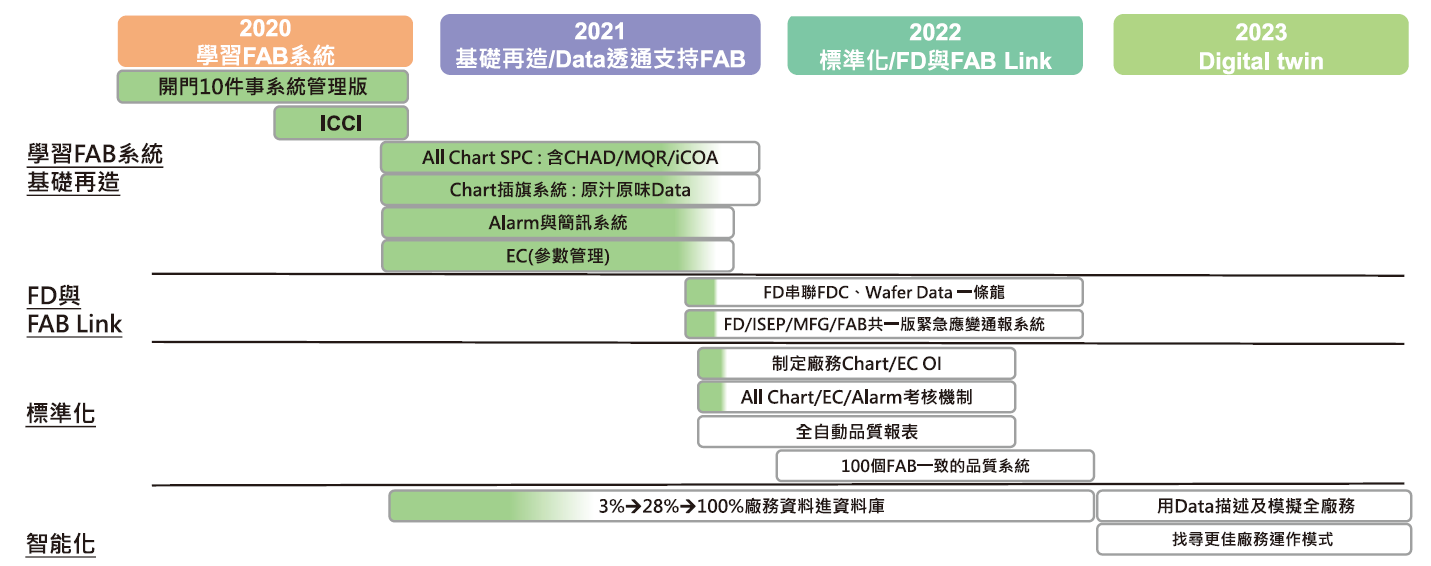

- 隨著台積電的規模發展不斷的跨大,並且也隨著摩爾定律的發展,工廠的運作日趨精密,未來運作也日趨複雜,包含需要永續的發展、少子化的問題,所以廠務的FMCS發展也朝著更數位化、資料更通透至FAB、一致性的品質系統、FAB/Facility鏈結更緊密、數位化描述廠務。依照已上的目標,提出廠務品質管理系統發展藍圖(Roadmap)如 圖11。此系統也同樣如飛航安全系統一樣,採用System Approach的方式,來達成管理目的,也如同ISO9001國際管理準則一致,採用更多資料,基於事實來管理。此四年Roadmap定出每年FMCS管理系統發展目標如下 :

圖11、FMCS管理系統發展藍圖(Roadmap)

- Y2020目標 : 學習FAB系統基礎再造。

- Y2021目標 : 基礎再造/Data透通支持FAB。

- Y2022目標 : 標準化/FD與FAB Link。

- Y2023目標 : 智能化、Digital twins。

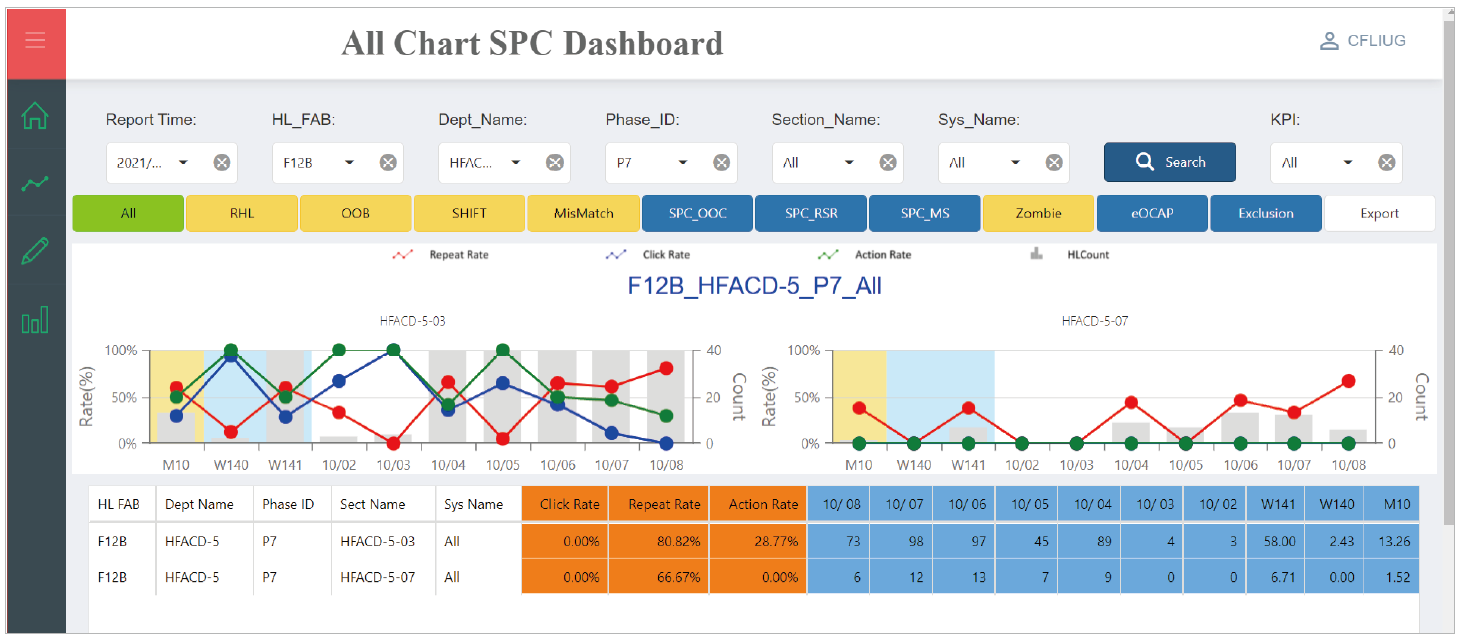

- All Chart SPC[9]系統。目前廠務Chart的管理比照FAB管理,經過Y2020深入學習之後,發現仍有以下需要改善的空間。

- 現行平台較多 : 目前廠務端所使用的系統較多,如:ICCI、OCAP、ATC及F-charter,雖平台特性各有不同,故若可進行整合,將有利工程師執行日常管理,以提升效能,如 圖12所示。FAB Chart分為SPC、ICCI、FDC平台;FAC則為SPC、ICCI、F-charter控管。All Chart SPC將所有SPC整合為一個Dashboard(如 圖12),此Dashboard可以在此全數處理完所有Worse Chart,另外管理者可以從此單一窗口完成所有SPC設定。

圖12、All Chart SPC系統,管理Chart一站完成

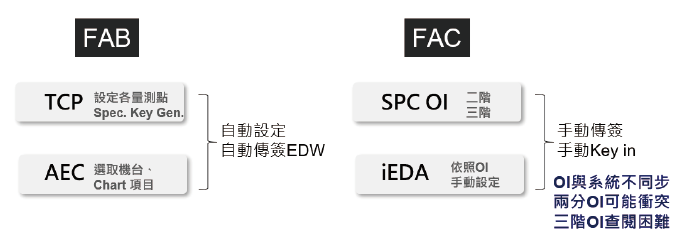

- 改善OI與系統不同步 : 現行廠務OI為手動傳簽、手動填寫,簽核後再依OI簽准案手動設定iEDA,故在執行上容易發生人為疏失。圖13所示,FAB TB透過TCP系統控管設定值,廠區由ACE平台選取項目,全自動傳簽ECP。All Chart SPC系統將把紙本OI,全數轉為數位化OI,簽核管理皆為電子化,簽核完成直接設定系統。另外TCP也是管理框架,AEC則是實際的點位,未來管理上所有Lesson Learnt水平展開時,都必須要看到新系統必須要在TCP及AEC上完整建制,才算完成管理系統。

圖13、FAB vs FAC SPC Chart設定管理

- SPC涵蓋範圍不夠 : 我們期許能將大部分監控設備以Inline方式掌握現場情形,以避免有異常情形發生而晚被通知,但仍有大部分在執行Inline上有困難只能以Offline方式來抽樣檢測,故在All Chart SPC系統未來也將整合這些Offline納入系統一併通知工程師,並且再分析問題時可以納入Offline的Chart如CHAD、MQR、及COA的資料來分析。而整個SPC含蓋範圍將由目前3%(Keynode Chart/General Chart),再持續推進28%,最終100%的有Chart就要管的程度,並且我們選擇以ICCI來做我們整合的最終平台。

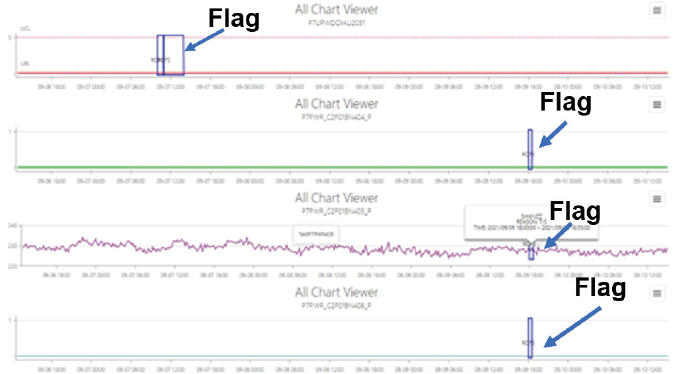

- 廠務Data Integrity疑慮 : 因為PM、Trouble Shooting、工程時,過往皆使用ROFS(Remote of Force Scan),此功能是試車或是Commission專用功能,而當廠務有Activity時,皆使用此功能來避免警報過多導致值班室捆擾,但使用功能時會導致上傳資料為一條線,恐有Data Integrity疑慮。故設計一插旗系統,一但插旗期區段不計算SPC及不發警報,而達到原汁原味資料上傳及值班室不會無法值班的目的。實際插旗系統時,Trend如 圖14所示,該區段不計算SPC與不發警報。

圖14、插旗系統,插旗期間,該段不計算SPC及不發警報

- 現行平台較多 : 目前廠務端所使用的系統較多,如:ICCI、OCAP、ATC及F-charter,雖平台特性各有不同,故若可進行整合,將有利工程師執行日常管理,以提升效能,如 圖12所示。FAB Chart分為SPC、ICCI、FDC平台;FAC則為SPC、ICCI、F-charter控管。All Chart SPC將所有SPC整合為一個Dashboard(如 圖12),此Dashboard可以在此全數處理完所有Worse Chart,另外管理者可以從此單一窗口完成所有SPC設定。

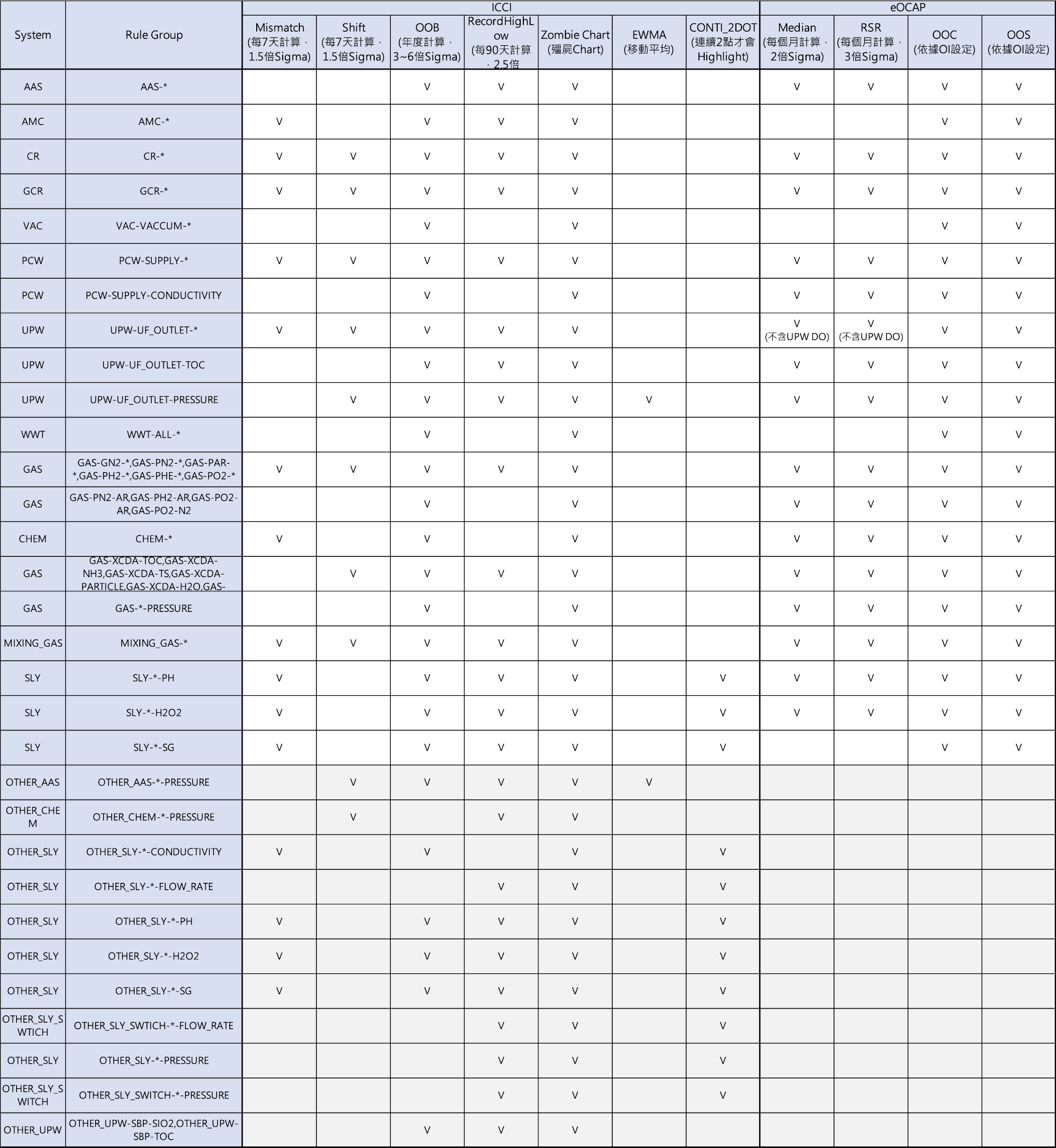

- 導入適當統計管理辦法 : 廠務系統除了供應穩定的Utility,也要因此面對外部的環境,而如何處理這些資料,並針對每種Utility設計最適當的統計管理辦法,讓廠務運轉更有效率。以下為經過QM(Quality Management)、STAT(統計應用技術部),所設計的廠務系統各Utility SPC管制辦法如 表4。

表4、廠務系統各Utility SPC管制辦法

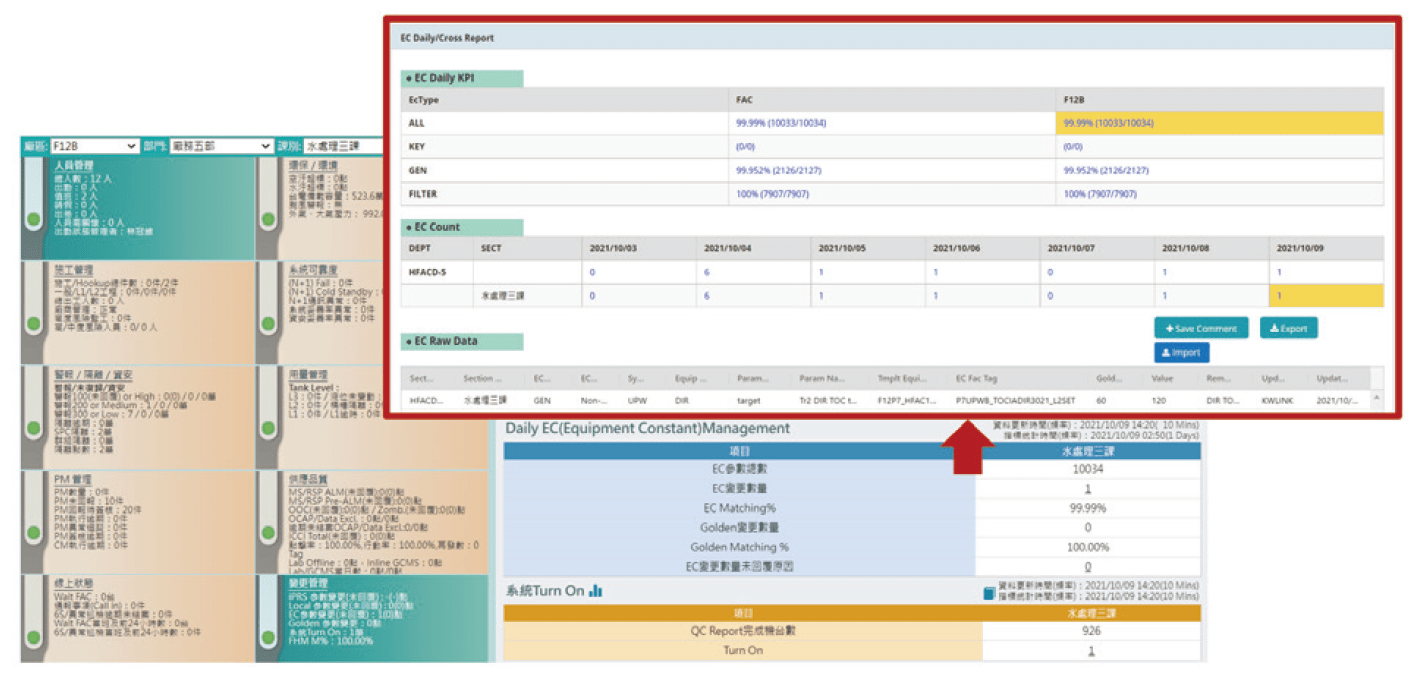

- EC(Equipment Constant)System : FAB機台符合SECS(SEMI Equipment Communications Standard)[10]下,皆有標準來傳遞資料如警報、參數、Status或是控制。所以這些資料在經過CIM(Computer-Integrated Manufacturing),可經過合適的SPC計算來判斷參數是否合適、及下貨前比對,來確定每一片Wafer的生產品質。廠務除了DCS(Distributed Control System)有此標準,包含參數、警報設定、及權限管理,有標準外,其餘SCADA(Supervisory Control and Data Acquisition)、PLC(Programmable Logic Controller)、HMI(Human–computer Interaction),在過往成本考量下,引用Local廠商居多,至在管理上的設定並無標準,過往也有因為參數的設定不加而導致系統異常MRB(Material Review Board)的Case。目前將導入FAB EC系統並將既有12廠及18廠的PRS(Process Release System)系統的資料分三階段來導入EC,並亦納入開門10件事系統來控管。目前已納入F12開門10件事系統的EC,如 圖15。而最優化及最終版EC則將執行至Y2022。

圖15、開門10件事系統中的EC

- EC Stage 01 : Y2021,F12及F18資料轉入EC,並執行Data Scheme定義。

- EC Sage02 : Y2022,制訂EC管理OI,並著手納入其他廠區如F15、F14、F20、F21、F16、200mm廠區,讓管理一致,Lesson Learnt不再發。

- EC Sage03 : Y2022,利用適當統計手法,將確定EC的設定是否合適。

3.1.3 FAM/PM系統

FAM(Facility Asset Management),也與廠務物料管理系統結合。廠務系統的管理系統逐步導入FAB系統,而與FAB車同軌、書同文、形同倫,管理也逐步將廠務系統FAB化。FAB機台的SMP(Sigma Matching Platform),是以相同Tech. Node機台為單位,內部的PRS A From(硬體)/B Form(軟體)再來做Matching,Tech. Node機台就是TCP(Matching框架),PRS A From(硬體)/B Form(軟體)就是AEC(Detail),如此能夠做到大範圍的SMP與一致化的管理。而目前所設計的FMCS管理系統,也是依此概念,整個架構如 圖16。

圖16、FMCS管理系統架構

3.1.4 AI人工智慧

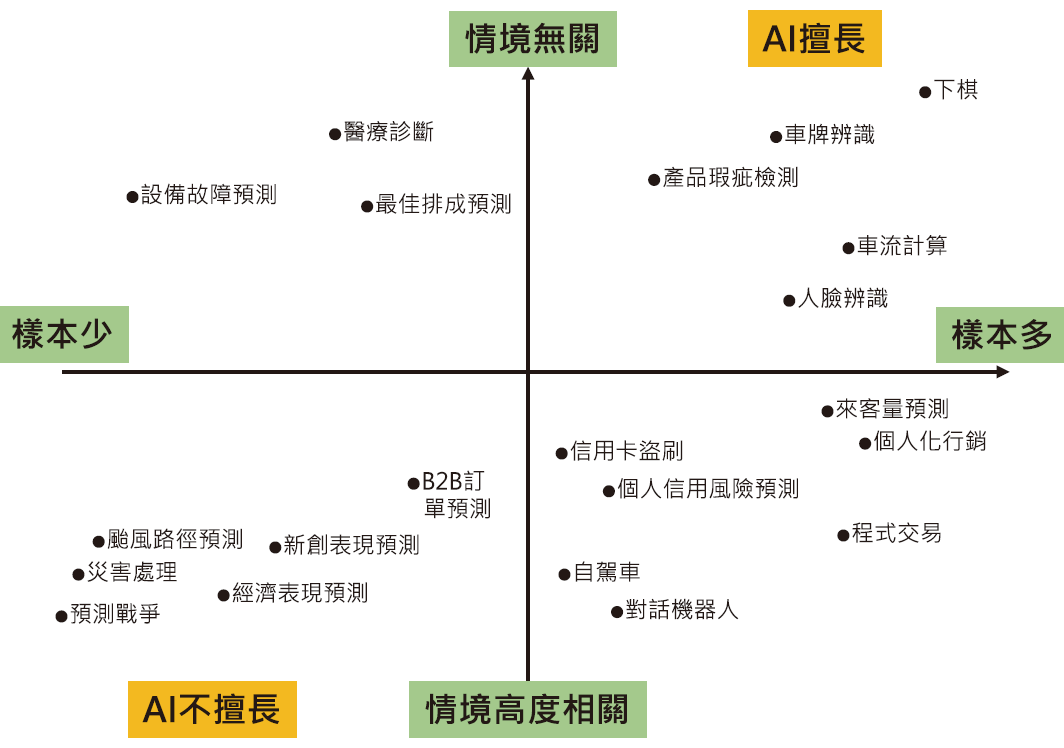

人工智慧是用大量資料來找出系統運作規則與模型,而資料量越大,推論的結果也越趨精準。如 圖17是目前人工智慧擅長解決的問題的象限。

圖17、AI人工智慧擅長解決的問題

樣本多少即是所謂資料量,情境相關則是指情境的觀測能力。在第一象限中資料的量大及所有資料皆被掌握,所以是AI擅長得領域;第二象限,雖然是亦是影像居多,但是故障或是資料少,在準確度也不高;第三象限,則是因為情境的觀測能力尚未完整,所以準確度亦不高;第四象限,是AI最不擅長的部份,資料少而且情境的觀測能力非完整。

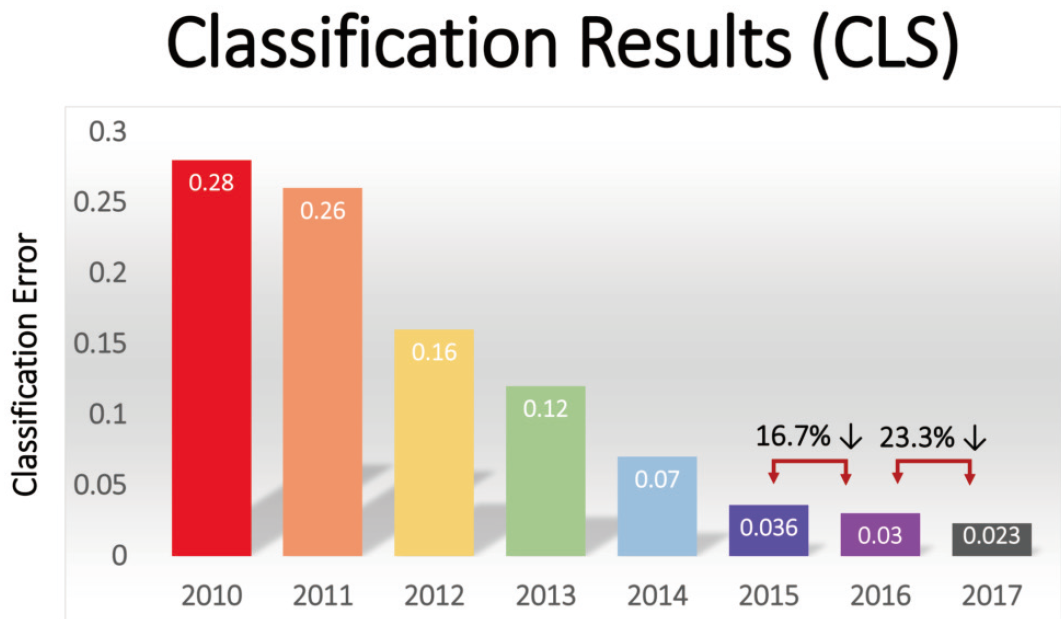

而從上述分類可以知道資料量的多,與情境的掌握度高,則使用AI的應用成功機會大,而且由上述四象限可以知道,影像相關人工智慧應用,在第一、二、三象限[11]。而單純影像辨識的錯誤率,2017時低於2.3%,已經超越於人類的5%[12],如 圖18。

圖18、ImageNet大規模識別大賽(ILSVRC)冠軍的圖片物體分辨錯誤率

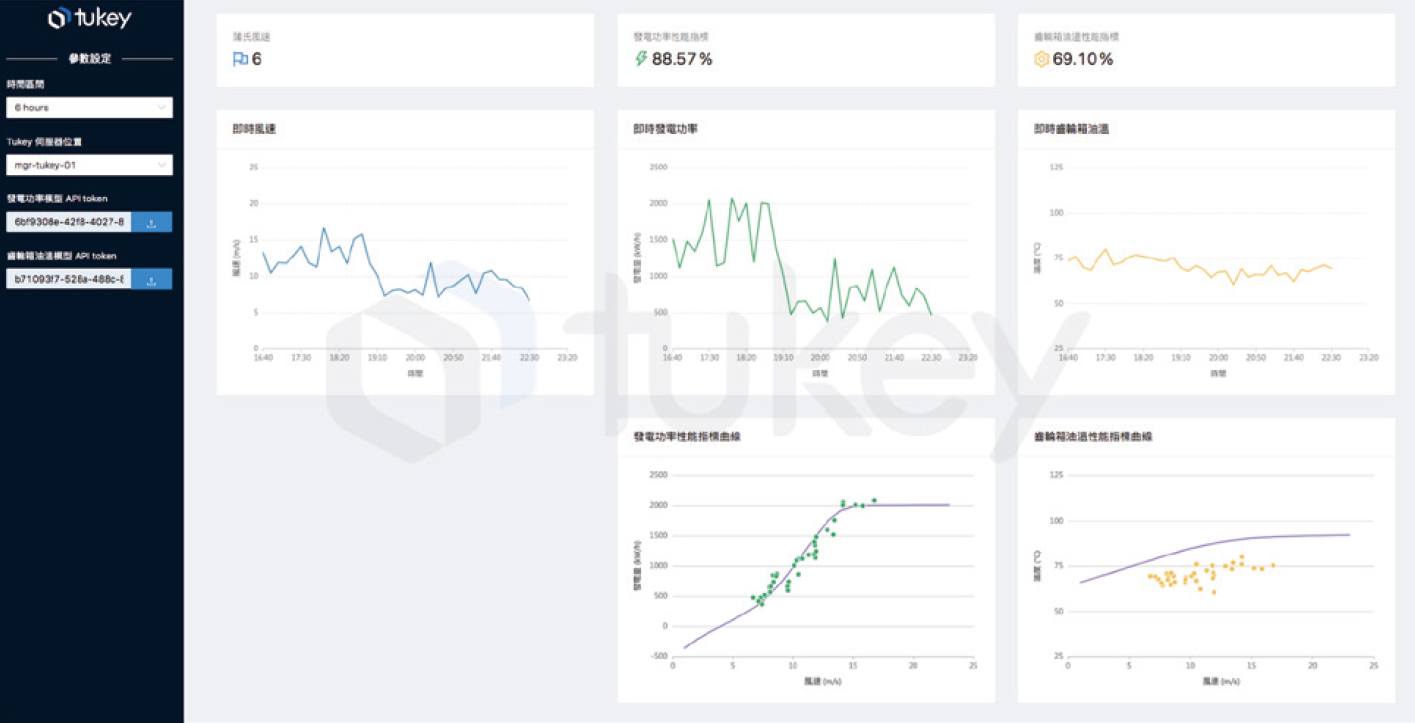

而在第二象限中設備故障率預測,則是因為故障的資料少,難以建立故障預測模型,但是在整體性能的監控上,則已有新創公司推出容易建置與落地且設備性能監測的看板[15],如 圖19。

圖19、新創公司所銷售的風機性能監控看板

所以在AI人工智慧的應用,FMCS管理系統可以應用如 :

- 高可靠度的影像辨識 : 管路或是設備外觀如變形等監控、CCTV系統自我偵測系統、使用CCTV於作業安全維護。

- 設備性能看板 : 則是可以使用目前已經開始推廣的容易落地的AI工具,來作為設備性能的監控,一但與設備曲線不符合,則是派員保養或是檢查系統,甚至可以更進而優化保養及維護計畫。

- 人才培育 : 一個AI的專家需要數學、統計、專業領域(Domain Knowledge)、程式能力、資料庫能力及溝通協調能力,這樣的人才不好找,但可以經由實戰先培養AI的實戰經驗,更能熟悉AI這一門科技。目前國內已有具有口碑及專業的人工智慧學校,也推薦大家去參加此課程。

3.1.5 新系統、新科技的推廣與客戶接受

新系統、新科技的推廣與客戶的接受,再於此新的系統是否有知覺有用、與知覺易用性、也要客戶的認定對工作有幫助、增加品質、提升形象、及不是被強迫使用,符合科技接受模式的條件越多,則推廣系統推廣的成功度就越高。

4. 系統如何讓管理落實

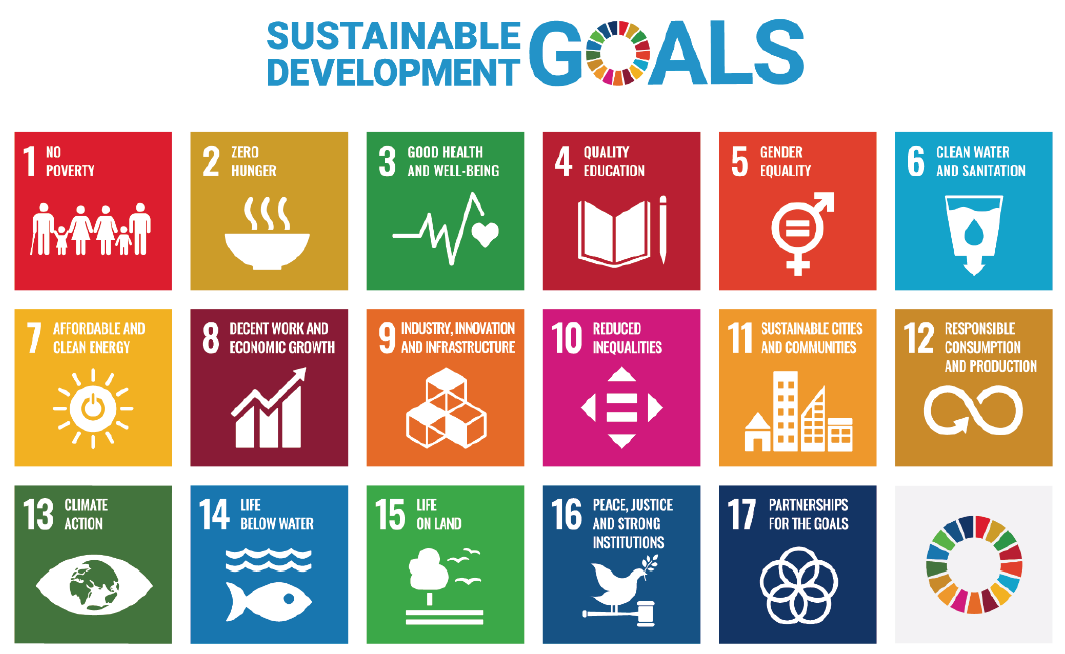

STAT(統計應用技術部)亦曾經提過,廠務的難度 : 每日、每分、每秒對於平均一個工廠有上千台生產機台的FAB,所供應電力、機械、水處理、氣體化學及控制系統,都不能中斷、甚至維持Constant穩態的供應,另一個的挑戰則是永續發展工作。依據聯合國17項永續發展目標(Sustainable Development Goals, SDGs)[16]如 圖20。

圖20、SDGs(Sustainable Development Goals, SDGs)

在以上17個永續發展目標中,其中的NO.6潔淨飲水和衛生、NO.9工業、創新和基礎設施、NO.11永續發展的市鎮規劃、NO.12責任消費與生產、NO.13氣候行動、NO.14海洋生態、NO.15陸地生態,其中有7項(41%)是與廠務的運作、發展責任息息相關。

所以廠務就現在與未來的運轉的難度,未來將遇到的問題,對廠務來說都是艱鉅的任務。

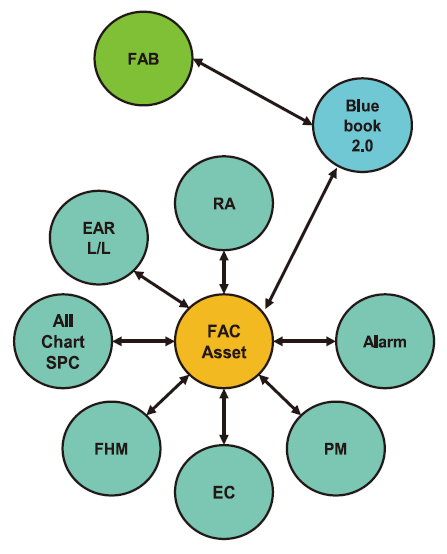

4.1 廠務的系統的管理

廠務的管理系統核心系統是FAM(Facility Asset Management),而此系統於2014年由IBM(International Business Machines Corporation)作為Consultant而建置,其他主要系統也於2020年不斷向FAB、CIM、AQE、STAT取經而來,而整個系統包含品質管理系統、Bluebook、諸多爭議的FHM(Facility HPM Management)也逐漸慢慢轉為氣化管理系統,所以廠務的管理系統,目前已算完備。

如何落實廠務管理系統,則是要從源頭採購資產就要開始,就要開始管理資產,如 圖21。

圖21、採購資產就要開始落實管理

資產的採購前就要有所謂的A-Form(硬體規格),而硬體規格則要非常有紀律分析FMEA/RA(Risk Assessment)並記載在FAM中,乃至於竣工資料。而B-Form(軟體管理規格),則是採用All Chart System、EC(Equipment Constant)、Alarm System、相關管理報表。而未來的系統改善,也是在此系統中不斷的PDCA(Plan-Do-Check-Action),而讓管理系統來管理廠務系統,且數據管理(Data Talk),不再是由人來拍胸普管理,且軌跡亦要記載於FAM中。

4.2 管理系統著重於數據(ISA : Level 3)及Data Talk

表5為如何達到SDGs目標的方法之一[17],入門磚亦是控制系統中的Level 3(Manufacturing Operations Management),由此可見數據(Data Talk)的重要性。

筆者曾經上過台大資管系李家岩教授的課程,提到兩點與管理及茲料相關[13]。

- 自動化是製造哲學上的一種轉變 : 透過消除浪費、降低產線不平衡達到生產標準化且具有彈性的一種改善。

- 製造數據科學要做到 : 看到資料,就能對應現場的特性與問題。

第一點來看就如同台電電資深副總羅唯仁副總所言Intel : Always Prepare;第二點則是資料正確性,及所有的特性是不是皆能使用資料來呈現。

2050年的運轉目標是淨零碳排放,這是一個艱鉅的目標,廠務FMCS的發展要讓Level3(Data)瞄向未來的發展,而驅動Level0、Level1、Level2、Level4。提供完整的資料,再加上不斷PDCA,甚至透過Bluebook往上去聯結FAB資料。這麼多完整資料(含FAB及FAC)、不斷PDCA、Data Talk來管理外。另外這麼多資料,也是創意的來源,就如同微軟Head Consulting & Services,FABIO MOIOLI所言 : "The most important skill in the future will be the ability to connect the dots in your own way !"[14],如 圖22可了解資料並且找到彼此關聯性,將激發創意。

圖22、Fabio MOIOLI(2019)

4.3 有明確方向與目標

除了穩定運轉,也要將永續方向納入,並且找到電、機、水、氣化彼此間關聯性,找到工廠最佳運轉模式。就如同ISO50001是電力的度數,2021~2023 FMCS發展要讓Level3瞄向未來的發展,由資料來確定發展方向,而在去驅動Level0、Level1、Level2、Level4。我們在日常工作表達 : 有表優於字、圖優於表的概念,如果能用圖來說明方向,那是最好的表達方式。筆者將目前機器人、人工智慧、零排放、結合成一個台積電科幻故事,請一位國小中年級美術班同學,她則用畫來描繪故事。如 圖23,圖中意思是指在機器人普及情況下,台積電工廠就如同天空之城沒有排放管路、不再需要電/水/排放、工廠內皆是自給自足,甚至廠房頂樓種菜就可以自給自足,工廠漂浮到世界各地都受到歡迎。也許用一張圖來感動人們,來定每一位廠務大家庭中的每一份子內心的目標。筆者擔任台積電慢跑社的幹部,發現往往完成一件艱鉅任務的開端、及度過眾多難關經驗,最重要的是感動人的目標,感動目標下自然而然就會與人共振,就會有志同道合的同仁加入團隊與一起奮戰到底,而科幻的故事就會成真。

圖23、用一張圖感動人與訂定目標

4.4 Non-intrusive Audit

Audit是PDCA(Plan-Do-Check-Action)中的Check,上述皆已提到P(Plan)及D(DO),最後則是來透過稽核來確認工作是否有落實,也就是C(Check)。數化轉型已是目前的趨勢,且廠務的管理系統也逐漸完備、及管理辦法也逐漸一致,在以上的條件下與QEAD(品質稽核管理課)提出Y2022使用數位資料來執行品質工作是否落實的不打擾式稽核(Non-intrusive Audit),此工作型態可以減少稽核期間受檢人力的負擔,而稽核結果的重點並非是記缺失,而是要來看管理系統是否完備、進而再來改善管理系統,也就是A(Action)。以上已獲的QEAD稽核Sponsor的正面回應與認同。利用數位系統來確認廠務日常各項工作是否落實如下 :

- PM工作 : PM紀錄(FAC : FAM)、人員進出場紀錄(EAM : EMS)、庫房領料紀錄、設備切換Log及PM Trend Chart等。根據以上數位足跡來確認PM是否落實。

- Quality管理 : OOB/OOC/OOS的設定、SPC管制辦法是否完整設定、警報設定是否合適、及警報的數量要合理。

- Lesson Learnt完備 : Lesson Learnt後的Defense是否有設定於TCP/AEC、EC系統、Alarm、PM等,以上新增Defense是否已經建立於其他管理系統。

- 新任務,盤點管理系統是否完備;歷史稽核結果,來盤點目前管理系統亦能呈現問題。

以上的數位化不打擾式稽核,再加上廠務TB的自行Regular稽核,可以減少廠務受檢及稽核單位的人力負擔,在持續穩定運轉下可以增加稽核單位的信任感。最後稽核結果重點並非是懲處,而是要來看管理系統是否完備、是否能即時及真實呈現問題。

參考文獻

- ISA-95, ISA((International Society of Automation), http://www.isa.org.

- 2050淨零碳排放目標,https://pr.tsmc.com/chinese/news/2865.

- Statistical Summary of Commercial Jet Airplane Accidents Worldwide Operations | 1959 – 2019, BOEING.

- 施議訓、陳明禮,國際標準驗證ISO9001:2015,全華圖書股份有限公司,2019。

- 葉文健,博士論文 : 航空公司飛航運作系統安全分析模式之建立,國立交通大學交通運輸研究所,2004。

- 黃忠盛,碩士論文 : 運用整合科技於國籍航空公司飛航安全管理,國立成功大學航空太空研究所,2006。

- 劉坤志,Quality Management for Pharma Projects,巨路國際股份有限公司,2020。

- 劉柏廷,科技接受模式,結合計畫行為理論與科技接受模式,科技接受與使用統一論論之實證分析與比較 : 以台北市停車收費採用PDA為例,國立交通大學科技運輸與管理研究所,2006。

- 陳民凱/陳宗甫/蕭文豐/陳恩德,2020 FD深化學習FAB Quality Workshop: All chart SPC系統,2020。

- 王明富/邱保仁/劉聖元,[5]2020 FD 深化學習FAB Quality Workshop : 超級管制-廠務變更管理,2020。

- 陳昇瑋,人工智慧在台灣:產業轉型的契機與挑戰,天下雜誌,2019。

- Image Net Classification Result. https://www.kaggle.com/getting-started/149448.

- 李家岩,智慧製造與生產線上的數據科學,台灣大學資訊管理學系,2021。

- FABIO MOIOLI, The most important skill in the future will be the ability to connect the dots in your own way ! 2019。

- 謝宗震,https://chimes.ai/about/&手把手機器學習,詠鋐智能,2021。

- Sustainable Development Goals, SDGs. https://sdgs.un.org/goals.

- 簡又新,碳中和時代AI挑戰與機會,台灣永續能源基金會,2021。

留言(0)