摘要

談巡檢機器人於廠務運轉之應用

Keywords / Inspection Robot2,Sensor8,Machine Id Entification,Pattern Recognition3

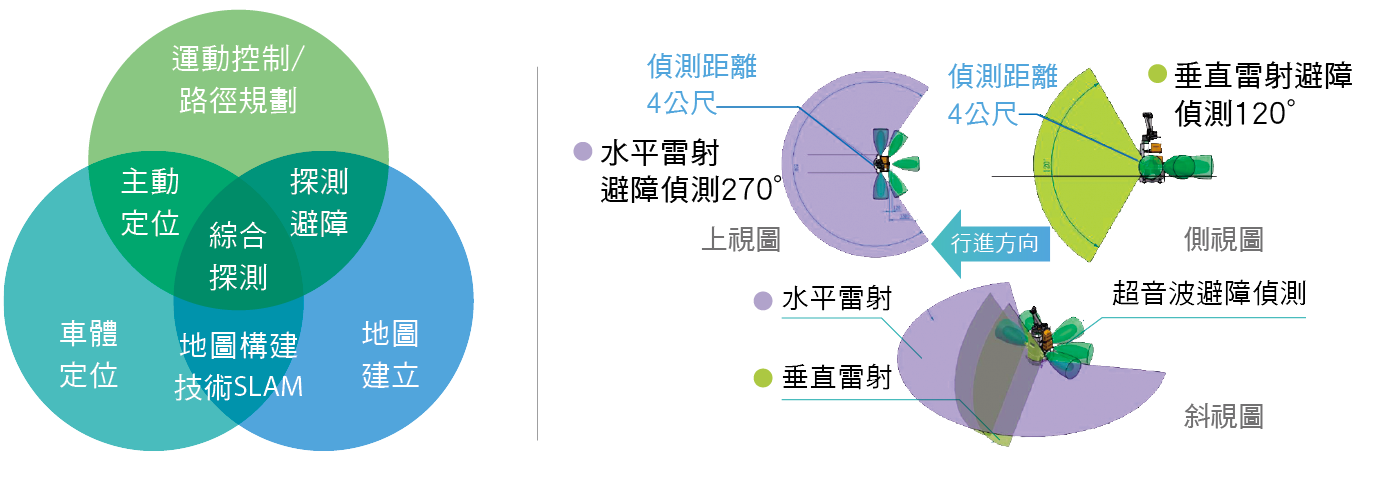

廠務設備數量龐大且遍布整個廠區,僅靠傳統人力巡檢的管理模式,已無法完整涵蓋現今的工廠運作,當廠區規模為超大晶圓廠(GigaFAB),更是需要投入大量人力;為此,導入巡檢機器人於廠房設備之日常運作,並針對廠區水、電、機械、氣化等區域不同特性,量身打造專屬機器人,配備視覺、嗅覺、聽覺等環境感測器,利用無反射板雷射導航,結合即時定位與地圖構建技術(Simultaneous localization and mapping, SLAM),可適應廠務設備區域各式路徑動線,替代日常人力巡檢,優點為24小時連續工作無空窗期,分析大數據資料提出異常預測,將可能的災害防範於未然,成果與應用發展將導入工廠,往工業4.0邁出一大步。

前言

綜觀12吋晶圓廠營運模式,導入空中無人搬送系統(Overhead Hoist Transfer, OHT),降低了產線人員數量創造最大效益。高科技廠房標準設計包含自動化原物料供應系統,採用程序控制輔以各式品管系統,對原物料、無塵室溫(溼)度等生產條件進行嚴格的把關,實已具備高度自動化的條件。反觀廠務日常巡檢的方式,耗費大量人力與時間,自動化的程度不足。

本文探討應用自動導引車(Automated Guided Vehicle, AGV)技術,及最先進且成熟之無反射板雷射避障導航,結合即時定位與地圖構建技術,搭載視覺、嗅覺等環境感測器,打造適合應用於水、電、機械、氣化區域之巡檢機器人,逐一檢查現場巡檢目標健康狀態,發現異常自動通報值班人員,評估環境危害著適當防護具,減少值班人員前往現場可能遭遇之各種風險,巡檢機器人在高科技廠房實深具利用與實現之價值。

巡檢機器人應用現況

機器人介紹

國內尚未有巡檢機器人應用先例,市面上並無成熟的產品可以直接導入,中國大陸對於變電站巡檢機器人有較多的應用實例[1],工業型機器人分為定點式與移動式兩類,定點式機器人利用多軸機器手臂進行焊接、搬運等任務。移動式機器人又稱為自動導引車(AGV),應用於短程距離之貨物裝配或搬運。包含自動導向系統、自動裝卸系統、通訊系統、安全系統和管理系統,與外部設備或工業系統連結擴展其應用層面。透過導航、路徑規劃、導引控制這三種技術確保行駛的安全性,比較市面上常見的十三種導航技術(如 表1),發現無反射板雷射導航(如 圖1),結合即時定位與地圖構建技術(SLAM)[2],為最佳設計方案。

|

13類導航技術 |

|||||||||

|---|---|---|---|---|---|---|---|---|---|

|

輔助導航標誌必要性 |

|||||||||

|

不需要 |

1.無反射雷射 |

2.視覺 |

3.超音波 |

4. GPS (全球定位系統) |

|||||

|

需要輔助導航標誌 |

5.磁帶 |

6.反射板 |

7.磁軌 |

8.磁釘 |

9.色帶 |

10.二維條碼 |

11.光學感測器 |

12.定位塊 |

13.藍芽設備 |

|

磁帶 |

雷射 |

電磁 |

慣性 |

光學 |

二維條碼 |

紅外線 |

直接座標 |

iBeacon |

|

圖1、機器人導航技術

巡檢機器人核心價值

巡檢機器人搭載各式環境感測器及辨識技術(如 圖2),巡檢重要設備的健康狀態,自動判別巡檢結果,將異常通報值班人員。傳統人工巡檢的方式,利用身體感官觀察周遭環境的變化,機器人設計適當的感測設備,將可以具有與人工巡檢一樣甚至更好的效果,其核心價值如下所述:

- 廠務監控部分儀錶無法拉回值班台監控,巡檢機器人可深入監控死角。

- 管路液體滲漏結晶,無法透過既有儀器偵測,機器人及早發現減少損失。

- 24小時無巡檢空窗期,機器人巡檢可避免人工抄錄錯誤的疏失發生。

- 巡檢結果判斷標準化,無人工巡檢因資歷深淺、熟悉程度等差異。

- 巡檢項目結果量化,透過分析大數據資料,監測異常趨勢。

圖2、核心價值

巡檢機器人應用之工程範圍與考量

自動導引車(AGV)結合即時定位與地圖構建技術(SLAM),為最適合應用於廠房內之設計,當網路通訊中斷情況發生,機器人仍可保持非常安全的運作。優點是整體網通設備建置與規劃配置簡單,廠房內不需佈滿導航標誌,路徑規劃彈性高。機器人可設計運用於室內外巡檢,室內分為無塵與非無塵區域,現階段設計以室內非無塵區為主,目標為液(氣)體洩漏等重大危害、管路結晶、無法拉回監控之機械式錶頭。設計時需考量幾點重要因素:

- 巡檢目標高度及走道寬度

- 路障阻礙如防火門、水溝蓋格柵板溝寬度尺寸

- 公司相關無線網路頻寬使用規範

- ISO 10218-1、SEMI認證、IEC 61851、震動測試等安全設計認證法規

- 電磁兼容性(Electromagnetic Compatibility, EMC)

室外巡檢需考量更嚴苛的條件,最大涉水深度、越障能力及爬坡高度、逆風行走能力、防水防塵等級、耐酸鹼侵蝕防護,以適應各式惡劣天候條件。

機器辨識技術概述

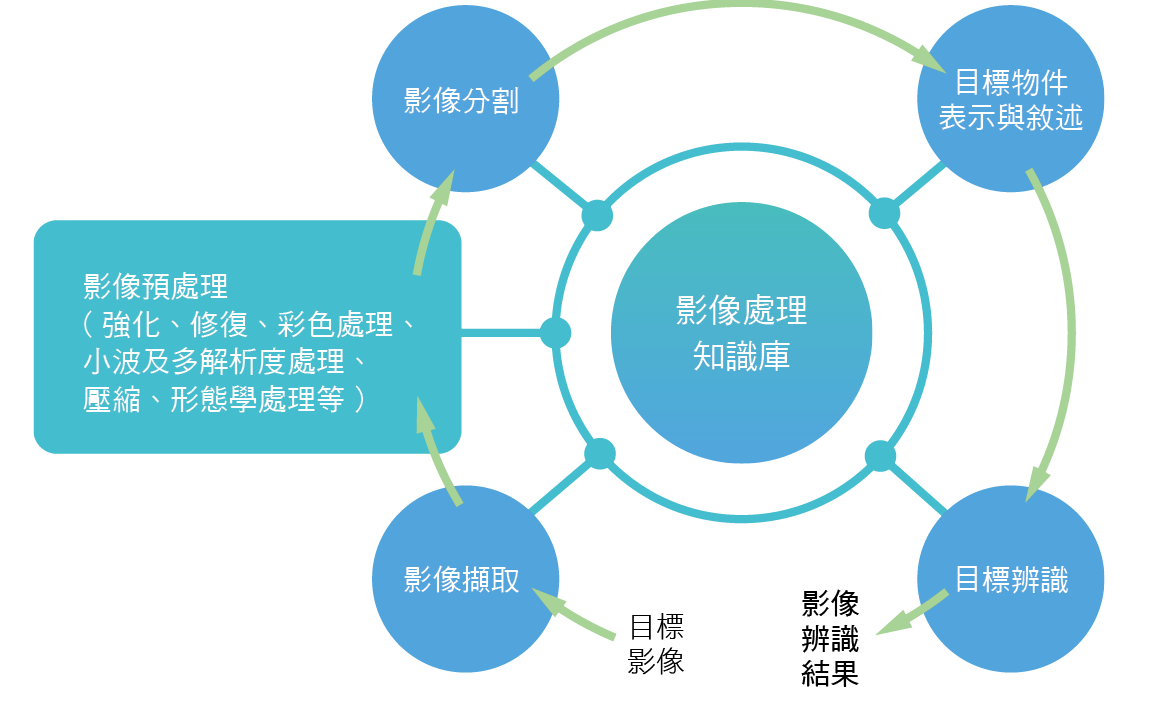

機器辨識技術整合各種環境感測器,讓機器人具有擬人的視覺及嗅覺等感官,與人員巡檢相比優勢為某些細微環境變化,可以被量化記錄並長期追蹤。視覺方面的應用,建立標準化辨識模組即可完成視覺辨識,大幅降低初期建置成本與開發時間。以下分別概述視覺、嗅覺於機器人上如何整合應用。視覺辨識技術分為電腦視覺(Computer Vision, CV)與機器視覺(Machine Vision, MV)[3],兩者應用目的不同,電腦視覺應用在複雜、規律性不強、不易量化的特徵目標,可透過多種特徵分辨差異,而物件分類或生物行為分析,須結合機器學習才能提升辨視率;反觀機器視覺則用單一特徵來分辨差異,其功能較偏向工程應用,能自動獲取和分析特定的圖像,對準確度和處理速度要求都非常高,因此可以得到精確的量化結果,如尺寸、直徑。

機器視覺系統包括照明系統、鏡頭、攝像系統和圖像處理系統[4]。將目標轉換成圖像信號,傳送給圖像處理系統,根據圖像顏色、亮度、畫素分佈等資料,以各種演算法將結果數字化[5],得到目標特徵控制設備動作(如 圖3)。

圖3、影像處理

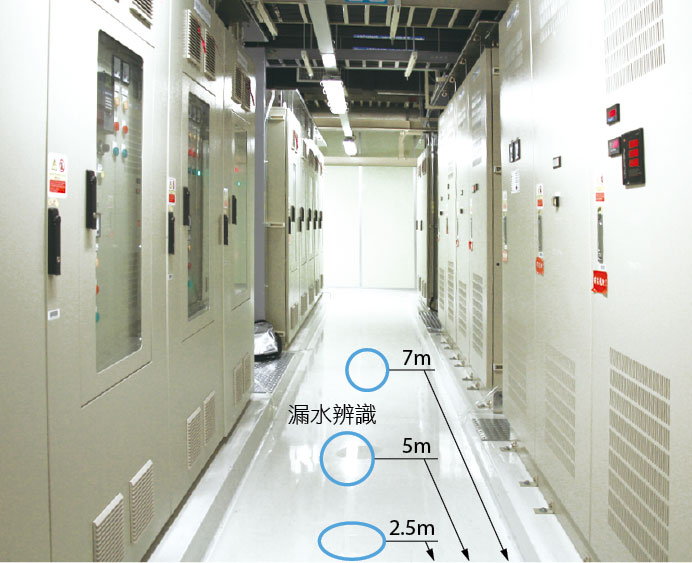

機器人巡檢視覺辨識目標包含漏水、人員跌倒、高架作業、機械式錶頭及日光燈管等項目,除了考量對應的檢測演算法,也需考慮影像辨識率,必須由影像解析度(Resolution)下手,其他相機參數如工作距離(Working Distance, WD)、視野範圍(Field of View, FOV)、景深(Depth of field, DOF)、感光元件尺寸、焦距(f),在相機與鏡頭選用時都是需要考慮的條件。以下說明應用於漏水辨識之相機與鏡頭如何搭配選用,距離相機5公尺外的漏水點為例(如 圖4),選定相機畫素、感光元件尺寸,並定出工作距離與鏡頭焦距經過計算,影像解析度為388pix/m×421pix/m,水平解析度由模擬計算器得到驗證為394pix/m[6],此解析度需滿足進行視覺辨識時,所拍攝影像的最低解析度,才能透過檢測驗算法對影像內的目標物識別與缺陷判斷,解析度與工作距離的應用,將於第四章說明。

圖4、漏水影像辨識範例

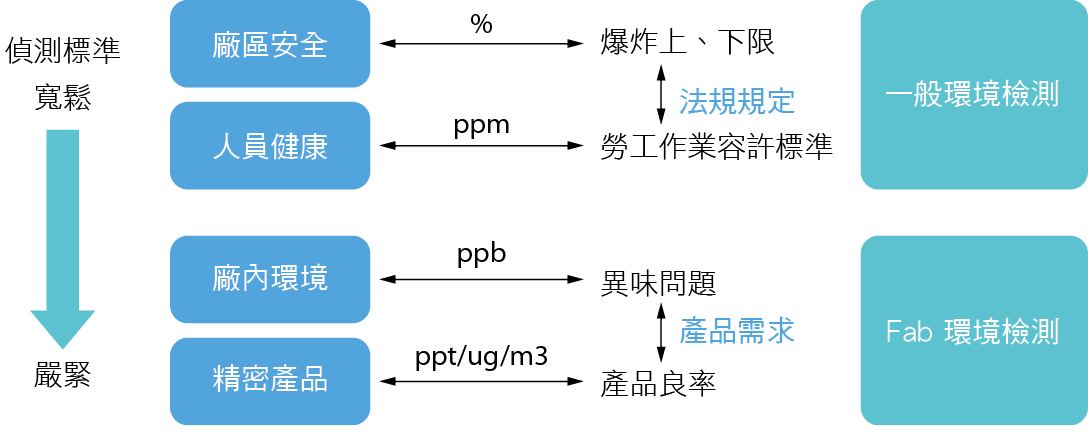

嗅覺感測器的使用根據不同需求應用於不同環境,制定了一套監測標準,例如廠內安全則需考量爆炸上下限、人員健康及產品良率考量則需監測環境氣體濃度範圍由ppm~ppb(如 圖5)。

圖5、感測器體濃度需求

不同區域所需量測的氣體,可先透過非即時採樣送至實驗室或第三方公證量測得知氣體成份及濃度,常見之汙染物成份表(如 表2),透過汙染物成份對照出可能的汙染源,因各種氣體特性不同,因此選用儀器分析原理也不相同,根據此表,對照該區較著重汙染源選用不同之原理來偵測。

|

廢氣種類 |

污染物成份 |

可能的污染源 |

儀器分析氣體原理 |

|---|---|---|---|

|

酸鹼廢氣 |

酸氣:HF、HCl、HNO3、H2SO4、CH3COOH、H3PO4 |

氧化、光罩、蝕刻、反應爐(氧化爐、擴散爐)之清洗、CVD |

電化學法、IMS、比色法、FTIR、官能測定法 |

|

有機溶劑廢氣 |

二氯甲烷、氯仿、丁酮、甲苯、乙本、丙酮、苯、二甲苯、乙酸丁酯、三氯乙烷、異丙醇、四甲基胺 |

光阻液清洗、顯像液清除 |

電化學法、氣相層析、PID 光學法、觸媒燃燒式、比色法、FTIR、官能測定法 |

|

毒性氣體 |

AsH3、PH3、SiH4、B2H6、B4H10、P2O5、SiF4、CC14、HBr、BF3、A1C13、B2O5、As2O3、BCl3 |

氧化、光罩、蝕刻、擴散 |

電化學法、FTIR、比色法 |

|

燃燒氣體 |

SiH4、AsH3、PH3、BF3、H2、SiH2Cl2 |

離子植入、CVD、擴散 |

電化學法、FTIR、比色法 |

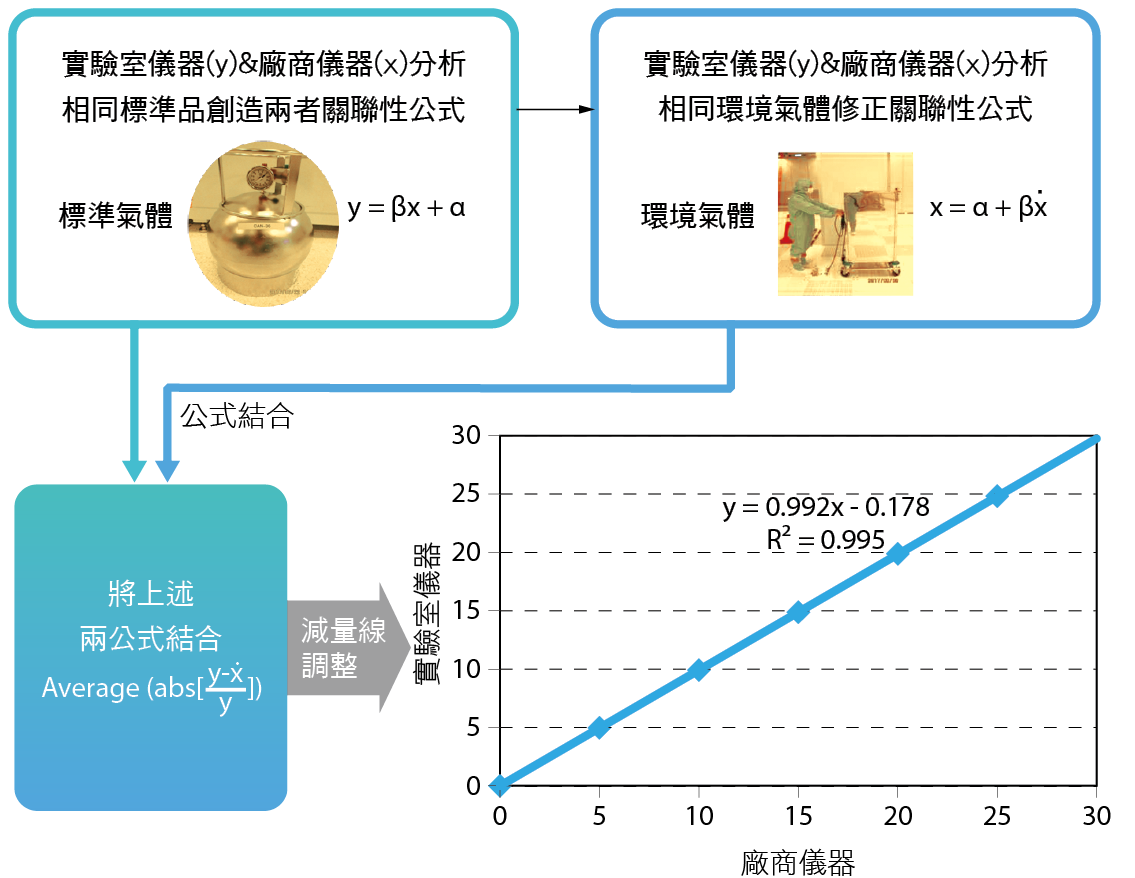

選用感測設備除了廠商提供第三方認證之外,在台積電可與內部實驗室合作,透過定性且定量分析,以不同濃度(低、中、高)檢測廠商量測儀器,比對與台積電合格儀器之減量線差異性,再利用環境量測修正減量線,最後調整減量線(校正曲線)使儀器更符合在廠內應用(如 圖6)。

圖6、減量線調整方式

現場氣體採樣方式建議可彈性採樣,垂直方向低、中及高或水平方向東、西、南及北,此方式可應用於當環境異常時確認氣體濃度分佈,因此當嗅覺感測器應用於機器人時建議將此採樣方式納入功能。當嗅覺感測器使用於載台時須考量幾點限制,如:耗電、傳輸方式、儀器震動等,將在第四章嗅覺感測器應用時說明。

現今分析氣體原理有許多種,介紹幾種分析原理與其優劣,比色法目前無法應用於機器人巡檢,因為氣體濃度需透過色帶辨識設備,造成其總耗電量大、機櫃體積龐大且重量過重;PID光離子原理由於PID反應快速,可根據外氣TOC的不同游離電位(Ionization Potential, IP)選用不同材質的燈泡,台積無塵室因大多數設備保養機台時使用IPA所以廠內皆選用氧化鎂燈泡,因此PID適合機器人應用,除了反應快速以外,耗電量與體積皆不大,目前無塵室中AMC巡檢人員都使用PID稽核;電化學法在台積電常使用於固定位置之感測器,可根據氣體分子量多寡來架設位置高低,例如水處理區架設感測器於地下室偵測HCL濃度(是否有洩漏),電化學法優點為高靈敏度、簡便、應用性廣泛,缺點為易受其他氣體浸蝕老化,電化學法之感測器應用於機器人適用在非無塵區或量測範圍在ppb~ppm間,因量測速度較快外,耗電量低及選擇性高;傅立葉轉換紅外線光譜儀(Fourier-transform infrared spectroscopy, FTIR)目前台積電廠區無使用相關技術,但此技術將來可導入機器人,其優點為大量圖譜(約300多種氣體)內建於機器,此技術可比擬為將每種氣體建立「指紋辨識」,可最多量測25種氣體,也可以自行定義氣體圖譜,設立台積專屬氣體;異味污染物官能測定法可稱為電子鼻,亦稱臭味計,目前台積電有導入但無使用,因其定量不定性,熱機時間長,因此均以PID代替使用,電子鼻通常用於醫療、環境檢測等,由於量測氣體大多可以建立,使用上有較大的彈性,但缺點為量測精密度較差且易受外界干擾導致無法偵測出要量測的訊號,且使用前需要建立許多不同的樣本,才能產生統計數據圖表定義出規則,因此使用的前置作業繁複,常使用在濃度高且單純的環境中,如何應用於台積電廠內仍需重新評估。

巡檢機器人之運用規劃

廠務各系統區域特性與巡檢項目整理(如 表3)。測試區域選定為FAB內B2F水處理區,驗證機器行走定位與視覺辨識能力。

|

課別 |

巡檢項目 |

動作說明(感測器應用) |

|---|---|---|

|

機械課 |

錶頭、轉動設備異音檢測、加藥桶槽、 瓦斯流量、燈號、環境氣體濃度 |

視覺、異音、氣體感測 |

|

錶頭、燈號、電燈、轉動設備異音檢測 |

視覺、異音 |

|

|

TVOC、CXF、NH3、TS、HCL、溫濕度 |

視覺(影片傳輸)、氣體感測、 溫溼度感測 |

|

|

錶頭、燈號、電燈、轉動設備異音檢測 |

視覺、異音、溫溼度感測 |

|

|

錶頭、燈號、轉動設備異音、檢測溫濕度 |

視覺、異音、溫溼度感測 |

|

|

電力課 |

SF6錶頭、燈號、電燈、變壓器激磁異常、 氧氣濃度偵測 |

視覺、異音、氣體感測、 溫度感測 |

|

燈號、電燈、氧氣濃度偵測、局部溫度 循環不佳 |

視覺、氣體感測、溫度感測 |

|

|

水課 |

錶頭、電燈、轉動設備異音、環境氣體 |

視覺、異音、氣體感測 |

|

氣化課 |

氣體使用量錶頭、new getter表面溫度、 環境氣體濃度 |

視覺、紅外線溫度計、 氣體感測 |

|

Specialty gas 供應盤面、環境氣體濃度、 化學品填充使用量、Lorry純廢液紀錄、 槽車控管、6S巡檢、 Chemical & Slurry Drum使用量 |

視覺、氣體感測 |

視覺辨識與應用規劃

巡檢人員檢查目標包含是否異常液體洩漏露、人員發生意外、環境6S、及各種廠務日常巡檢項目(如 表4)。目前視覺辨識設備採用的參數鏡頭解析度為1280×1024、焦距(F)=6mm、工作距離(WD)=5m、感光元件尺寸=7.04×5.28mm,對照前述相機參數試算可得出影像視野範圍(FOV)為5.8(H)×4.3(V)、影像解析度為182pix/m×194pix/m,此影像解析度足可提供清晰影像進行視覺辨識,其中巡檢必備的判讀功能已得到驗證,2017年10月廠商於台南該公司機房,跟據本規畫開發巡檢機器人之視覺辨識功能,架設攝影機於AGV上,測試項目包含辨識巡檢路線上之地面漏夜、盤面狀態燈號判斷亮滅與數量、數位錶文字判讀、機械錶頭數字判讀。

|

視覺辨識 |

視覺辨識動作說明 |

正常狀態 |

異常狀態 |

備註 |

|

|---|---|---|---|---|---|

|

內容 |

圖例 |

||||

|

漏液 |

辨識地面不規則形狀之漏液回傳漏液警告,漏液範例 |

|

狀態判斷:判斷無漏液不須回傳訊息 |

狀態判斷:判斷發生漏液回傳警告訊息 |

回傳警報訊息組成,包含如(P3 FAB B2F 8/R液體洩漏)與(異常圖片) |

|

數值判斷:NA |

數值判斷:NA |

||||

|

工安危害 |

辨識巡檢路徑出現異常物體(人員跌倒、物體傾倒) |

|

狀態判斷:判斷無危害不須回傳訊息 |

狀態判斷:判斷出現異常物體回傳警告訊息 |

回傳警報訊息組成,包含如(P3 FAB B2F 6/Y液人員跌倒)與(異常圖片) |

|

數值判斷:NA |

數值判斷:NA |

||||

|

環境危害 |

辨識牆面或地面裂縫 |

|

狀態判斷:判斷無裂縫不須回傳訊息 |

狀態判斷:判斷發生裂縫回傳警告訊息 |

回傳警報訊息組成,包含如(P3 FAB B2F 8/V牆壁裂縫)與(異常圖片) |

|

數值判斷:NA |

數值判斷:NA |

||||

|

壓力計 |

辨識壓力計並回傳正確之壓力計讀值 |

|

狀態判斷:0.1<指針讀值<0.8 |

狀態判斷:指針讀值>0.8或指針讀值<0.1 |

回傳警報訊息組成,包含如(P3 FAB B2F 12/Z錶頭數值0.05小於0.1)與(異常圖片) |

|

數值判斷:紀錄指針數值並建立歷史資料1年 |

數值判斷:紀錄指針數值,異常趨勢追蹤,異常資料保留3年 |

||||

其異常通報機制,機器人執勤中發現前述漏水或工安危害等事件,以人員跌倒意外為例,機器人以視覺辨識判斷地面上有人員躺臥,將時間、地點、人員發現位置,自動發送簡訊告警值班人員,監控系統顯示現場畫面,協助值班人員第一時間判斷現場危害。

嗅覺辨識與應用規劃

機器人搭載嗅覺感測器設計規劃,考量ISEP於廠內的監控配置,包含氣體感測器分布及該區需監測氣體種類,以B2F水處理區為例,ISEP佈署4種感測器共9支感測器,而水處理區需要偵測TOC及酸鹼類氣體濃度,確保供應水質穩定,因此針對水處理區氣體感測器的佈署區域(如 圖7)。

圖7、嗅覺感測器量測地圖

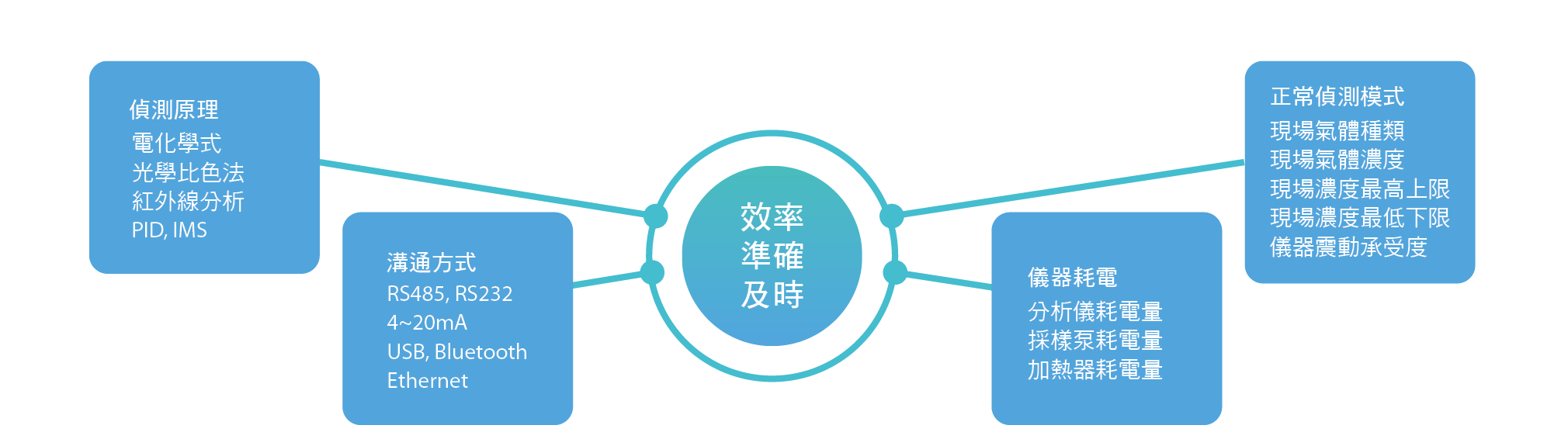

ISEP感測器為固定式,可透過巡檢機器人增加地圖氣體偵測涵蓋量,固定式感測器與巡檢型感測器互相配合應用,當有氣體外洩可更快鎖定漏源,加速應變時間。嗅覺感測器應用適合的量測儀器需考量五點因素:用於何種地區、該區環境狀況、量測儀器偵測時間、量測儀器的耗電情況、與機器人的通訊架構,此外因嗅覺感測器應用於機器人上,所以也需考量當機器人移動時產生的震動是否會影響嗅覺感測器的測值,氣體感測器選用需求(如 圖8)。

圖8、嗅嗅覺感測器選擇

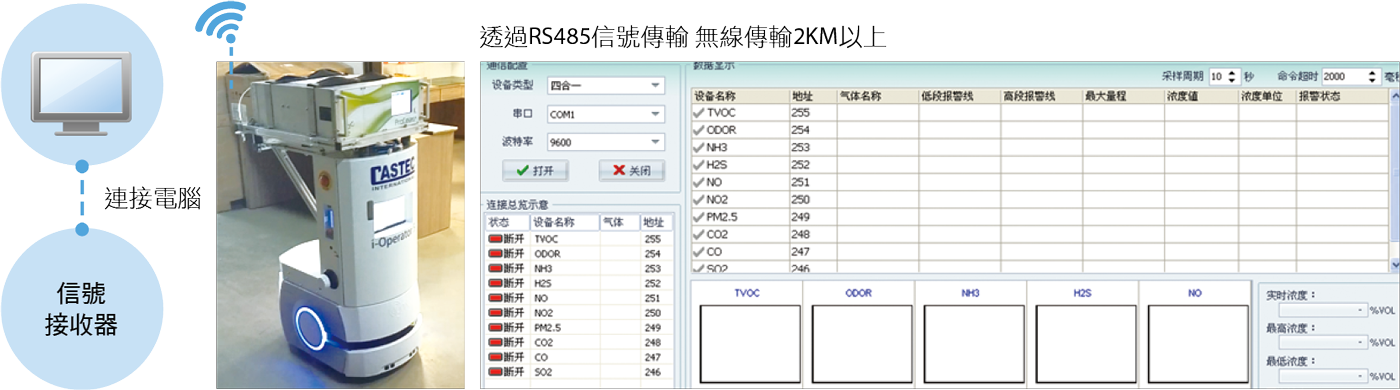

機器人量測儀器之通訊界面,如RS-232、RS-485、RJ45或I/O通訊模組,設定機器人無線傳輸通訊模組與收發裝置通訊位址匹配,再透過無線載波將資料發送至收發裝置上,直接將數據顯示在通訊監控軟體上(如 圖9)。

圖9、 無線傳輸及通訊畫面

廠內眾多嗅覺感測器,選用的方向除了參考 圖8的建議外,嗅覺感測器應用於AGV上也會遇到許多需要克服的地方,以無塵室中應用到的嗅覺感測器為例,並非任何感測器都能應用於AGV上,嗅覺感測器應用的困難及解決的方式(如 表5),最常遇到的困難為感測器耗電量過高,以AGV之UPS電容量60Ah計算,裝上感測器耗電量約200W時,連續使用時間約為6~7小時,所以當使用感測器大於400W時,連續使用時間僅剩約3小時,因此解決高耗電量問題需增設UPS。機櫃體積也是需克服之處,將機櫃體積縮小化時須考量需要多少總散熱風量,將耗電設備降溫,若散熱不良會產生熱空氣滯留導致短循環,並造成感測器熱當,因此設計機櫃時要依照每個感測器做適當的空間規劃。最後在通訊方面,感測器與AGV溝通之傳輸字串也不能中斷,若字串不完整則無法回傳正確數值造成誤判。

|

分析種類 |

傳輸介面 |

耗電量 |

尺寸 |

重量 |

是否會受到震動影響 |

應用困難 |

解決方法 |

是否可 應用於 AGV |

|---|---|---|---|---|---|---|---|---|

|

NH3 analyzer |

乙太網路 |

110VAC (only NH3) |

17.8×43.2 ×60.9 |

33.06 |

Y |

待儀器穩定後(20min),量測讀值才開始穩定 |

根據時間與讀值關係,調整係數盡量使讀值接近 |

N |

|

TS analyzer |

Y |

N |

||||||

|

NH3 analyzer |

110VAC |

31×23 ×10 |

9.3 |

Y |

儀器在推動過程中會受到震動干擾讀值 |

儀器需設計固定支架,確保不受震動干擾 |

Y |

|

|

HCL analyzer |

Y |

Y |

||||||

|

TA analyzer |

Y |

Y |

||||||

|

HF analyzer |

110VAC 440W |

48.3×20 ×52.6 |

34.1 |

N |

耗電量大 |

階段一、加裝UPS供儀器使用(需人工更換) |

Y |

|

|

TOC analyzer |

乙太網路 |

110VAC/9A/ 800W |

124×90 ×180 |

110 |

Y |

每筆量測時間約30分鐘體積、重量及耗電量大 |

改善機櫃大小,機櫃需考量散熱設計 |

N |

|

TVOC detector |

RJ-45/ TCPIP |

110VAC/4.5A/ 400W |

25.3×18.8 ×34.5 |

8 |

N |

每筆量測時間約5分鐘,若載流氣體不足,需人工更換氣體鋼瓶 |

人員定期更換鋼瓶 |

Y |

|

TVOC |

RS485/232 |

12VDC |

25.5×7.6 ×6.4 |

0.738 |

N |

長時間連續使用會造成UV LAMP衰弱,量測讀值會變成0 |

可採用人工校正或自動校正 |

Y |

舉例:台積水處理區氣體成分,氨、HCL、硫酸、HF、TVOC,量測範圍應選擇次於無塵室等級(ppt~ppb)之量測儀器(ppb~ppm),使用之儀器須以多樣化且能即時回傳,透過無線傳輸通訊模組,設定儀器內部通訊位址與收發裝置通訊位址匹配,將數據顯示在通訊監控軟體上。

台積水處理區量測MA/MB/MC之讀值(如 表6),此區為水處理區,因此有機污染物會影響純水供應影響生產,所以需特別量測,當氣體濃度超過X值時機器人應通知值班人員至現場處理避免影響生產。

|

Sample Name |

TVOC1 |

MeCl2 |

Toluene |

2-Butanone |

SO42- |

NH4+ |

NO2- |

|---|---|---|---|---|---|---|---|

|

水處理區OA TEST1 |

19 |

2.7 |

1.8 |

3.2 |

0.023 |

17.50 |

0.250 |

|

水處理區OA TEST2 |

16 |

<0.1 |

2.3 |

3.1 |

0.235 |

17.15 |

0.481 |

|

UNIT |

Unit: ug/m3 |

Unit: ug/m3 |

Unit: ug/m3 |

Unit: ug/m3 |

ppb |

ppb |

ppb |

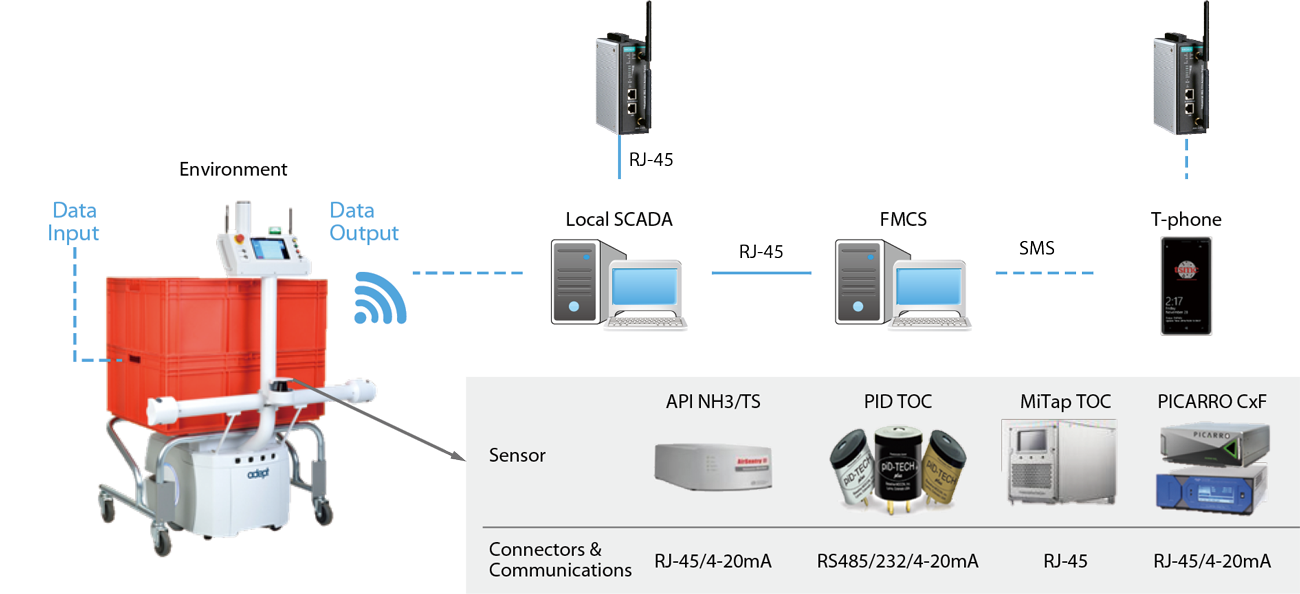

巡檢機器人嗅覺系統架構(如 圖10),可分為現場收集氣體、分析氣體及上傳資料,人員可透過手機無線監控巡檢機器人之位置及各種氣體濃度趨勢圖,也可手動控制機器人至指定地點採樣。環境自動巡檢控制邏輯(如 圖11),巡檢機器人自動記錄各種氣體當下環境值,並且根據該區之氣體濃度規範,設定警報值,當觸發則立即回傳資料至值班台電腦及發送警報簡訊至手機。

圖10、嗅覺量測系統圖及通報機制

圖11、環境自動巡檢控制邏輯

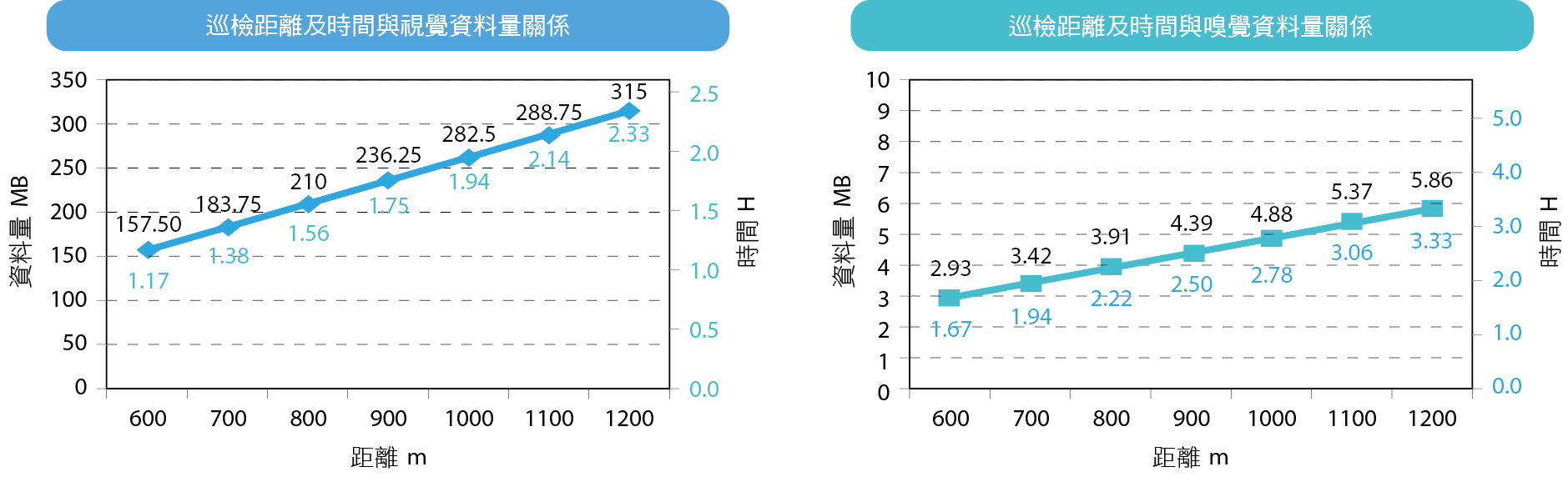

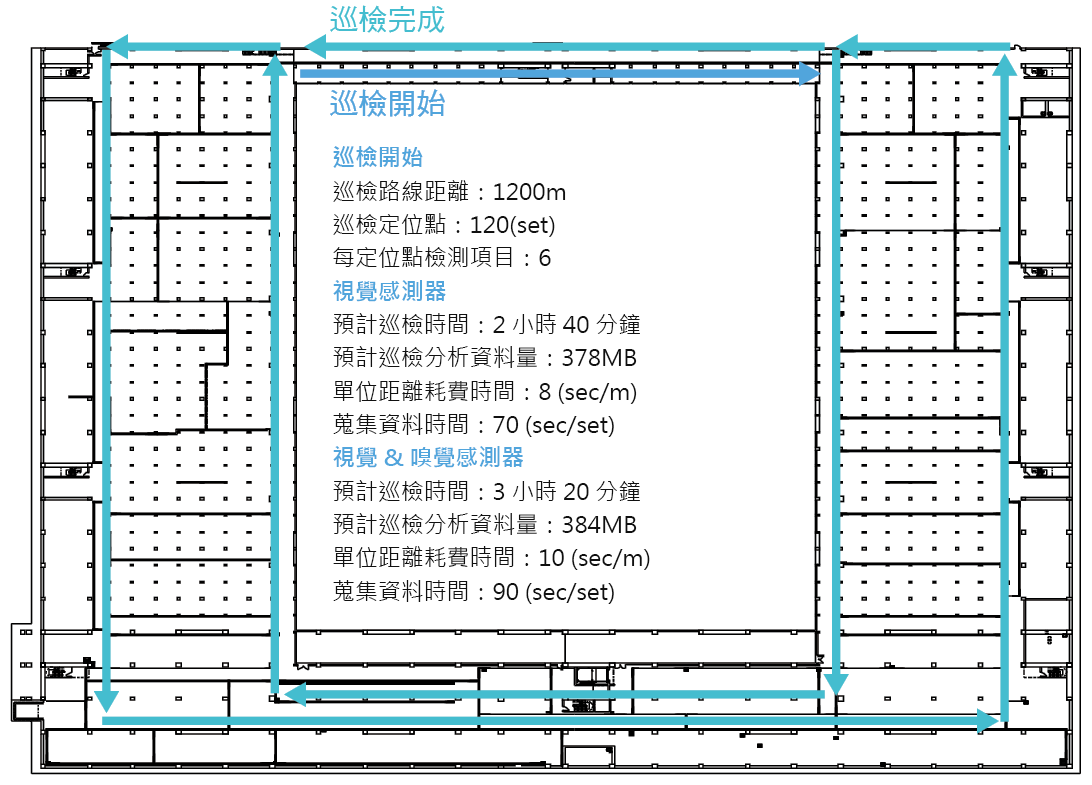

機器人巡檢設計參數量化分析

考量環境、機器人各項硬體、視覺及嗅覺等感測器等各式各樣參數,制定巡檢模式、工作動線、項目數量等決策,最後得到巡檢耗費時間與整體資料流量,進一步設計網路通訊架構。本研究提出巡檢機器人設計估算表(如 圖12、表7、表8),使用者定義設計須考量的各項參數,利用估算表將各項機器人執行任務,動作與花費的時間量化成表格,以B2F水處理區為例,將各種環境參數如AGV移動速度、巡檢距離、定位點間隔距離等,並考量視覺與聽覺感測器的工作特性,可快速估算機器人巡檢目標區域,一個完整週期所花的時間與資料量,為設計巡檢機器人性能最佳化的重要參考依據,應用規劃目標為200m×100m區域,200個定位點且每個定位點拍攝6張相片,機器人需1小時完成巡檢,並於30分鐘內完成所有資料辨識。

圖12、機器人巡檢時間與資料量估算表

|

巡檢機器人參數 |

綠色攔位自動計算 |

|||

|---|---|---|---|---|

|

環境條件 |

完成時間 |

巡檢一週期耗時(H) |

1.00 |

|

|

巡檢資料處理耗時(H) |

0.50 |

|

||

|

AGV |

AGV移動速度(m/s) |

1.00 |

|

|

|

巡檢區域 |

巡檢區域長&寬(m) |

235.20 |

112.70 |

|

|

巡檢區域面積(m²) |

26507.04 |

|

||

|

巡檢總距離(m) |

1200.00 |

|

||

|

檢測物 |

定位點間隔距離(m) |

10.00 |

|

|

|

定位點總數量(set) |

120.00 |

|

||

|

檢測項目總量(point) |

720.00 |

|

||

|

巡檢資料取樣時間 (sec) |

視覺 |

每單位檢測項目(point/set) |

6.00 |

|

|

機器手臂定位(sec/set) |

5.00 |

|

||

|

機器手臂歸位(sec/set) |

5.00 |

|

||

|

影像拍照(sec/point) |

10.00 |

|

||

|

機器手臂作業時間 |

1200.00 |

|

||

|

拍照總時間(sec) |

7200.00 |

|

||

|

嗅覺 |

每單位檢測項目(point/set) |

5.00 |

紅外線 |

|

|

抽氣時間(sec/set) |

30.00 |

|

||

|

轉化時間(sec/set) |

20.00 |

|

||

|

分析氣體時間(sec) |

30.00 |

|

||

|

purge時間(sec) |

10.00 |

|

||

|

採樣時間(sec/set) |

90.00 |

|

||

|

氣體採樣總時間(sec) |

10800.00 |

|

||

|

聽覺 |

計算模式估算中 |

0.00 |

|

|

|

移動 |

定位點間移動時間(sec/set) |

10.00 |

|

|

|

總移動時間(sec) |

1200.00 |

|

||

|

視覺總耗時 |

=移動+Robot定位+拍照 |

9600.00 |

|

|

|

嗅覺總耗時 |

=移動+氣體採樣+分析+purge |

12000.00 |

|

|

|

聽覺總耗時 |

計算模式估算中 |

0.00 |

|

|

|

感測器蒐集總資料量 (MB) |

視覺 |

平均單筆資料大小(KB/point) |

537.60 |

|

|

取樣數量(point) |

720.00 |

|

||

|

單位長度取樣(point/m) |

0.60 |

|

||

|

V(KB/m) |

322.56 |

|

||

|

嗅覺 |

平均單筆資料大小(KB/point) |

10.00 |

|

|

|

取樣數量(point) |

600.00 |

|

||

|

單位長度取樣(point/m) |

0.50 |

|

||

|

S(KB/m) |

5.00 |

|

||

|

聽覺 |

計算模式估算中 |

0.00 |

|

|

|

計算項目 |

感測器 |

運算公式 |

結果 |

|||||||

|---|---|---|---|---|---|---|---|---|---|---|

|

巡檢時間 |

視覺 |

= |

定位點總數量(set) |

120.00 |

× 定位點間移動時間(sec/set) |

10.00 |

移動 |

1200.00 |

||

|

定位點總數量(set) |

120.00 |

× (機器手臂定位(sec/set) |

5.00 |

+ 機器手臂歸位(sec/set)) |

5.00 |

Robot定位 |

1200.00 |

|||

|

定位點總數量(set) |

120.00 |

× 每單位檢測項目(point/set) |

6.00 |

× 影像拍照(sec/point) |

10.00 |

拍照 |

7200.00 |

|||

|

總耗時(hr) |

2.67 |

|||||||||

|

嗅覺 |

= |

定位點總數量(set) |

120.00 |

× 定位點間移動時間(sec/set) |

10.00 |

移動 |

1200.00 |

|||

|

定位點總數量(set) |

120.00 |

× 採樣時間(sec/set) |

90.00 |

氣體採樣 |

10800.00 |

|||||

|

總耗時(hr) |

3.33 |

|||||||||

|

聽覺 |

計算模式估算中 |

|||||||||

|

資料量 |

視覺 |

= |

V (KB/m) |

322.56 |

× 巡檢總距離(m) |

1200.00 |

資料量(MB) |

378.00 |

||

|

嗅覺 |

= |

S (KB/m) |

5.00 |

× 巡檢總距離(m) |

1200.00 |

資料量(MB) |

5.86 |

|||

|

聽覺 |

計算模式估算中 |

|||||||||

水處理區現場(如 圖13)扣除設備占用面積根據走道巡檢空間,所規劃的巡檢距離為1200公尺,共120個定位點根據前一段落所設計的估算表,預計巡檢完成時間為2小時40分鐘,視覺感測器需分析資料量為378MB,每定位點巡檢時間為70秒,每8小時可完成3趟巡檢。這樣的巡檢效率仍有很大的改善空間,改善方向將由以下四點進行:

- 調整移動速度但耗電量變大導致續航力下降;

- 提高拍攝照片可視範圍,採用全景式拍攝;

- 機器手臂運動路線最佳化,加速定位或歸位的速度,減少工作時間;

- 尋求更有效且快速的檢測演算法,減少影像拍照辨識時間

圖13、水處理區巡檢規劃應用

後續研究發展

根據前述分析結果,當視覺與嗅覺應用結合時,要提升巡檢效率遭遇的瓶頸,就是嗅覺感測器對周遭氣體進行採樣、量測與分析,其中最耗時的氣體每個巡檢點量測時間長達5分鐘,因此如何提升氣體分析速度,當機器人搭載多種感測器時為技術突破的關鍵。後續研究方向重點是探討如何讓氣體採樣效率提升或改善採樣設備,使整體巡檢效率提高。此外,視覺功能藉由改善影像擷取的方式及影像辨識的手法,提升巡檢的效率,將現有機械手臂結合攝影機的架構,改為更簡單的高速球型攝影機,720張照片拍攝時間將由140分鐘大幅減少至36分鐘。

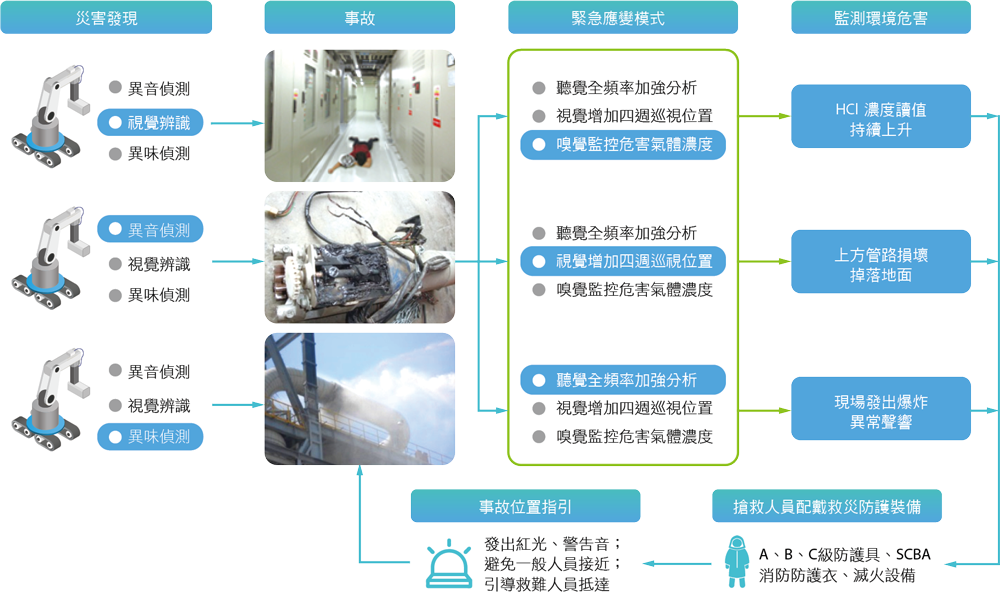

以MAU區域為例,視覺以巡視漏水為主要巡檢目標,嗅覺部分以火災煙霧偵測為主,聽覺以馬達軸承損壞、滾珠磨損及輪軸偏心為重點項目。而無塵室應用方面則針對嗅覺感測氣體為主,並且根據廠內不同區域設計不同嗅覺感測氣體,例如:蝕刻區需要偵測CxF、黃光區需要偵測丙酮、光阻液(TOC),視覺部分以環境安全及整潔為主,並且透過緊急應變模式可快速處理發生於無塵室內之事故,節省又有效率的維持產能及降低工安事故。

整合各種環境感測器,偵測環境發生危害執行緊急應變模式(如 圖14),如發現人員跌倒意外,啟動環境異常診斷組合,視覺針對該區域影像加強辨識,確認環境四周是否有危害物體;嗅覺方面加強危害氣體監測;聽覺感測器診斷分析是否出現異音,將資料回傳給值班人員。

圖14、巡檢發現異常執行緊急應變模式

結論與展望

機器人巡檢的優點,除了將所有巡檢結果量化傳回資料庫,還有長期追蹤異常趨勢的好處,整合無法拉回監控或建置成本過高,與原FMCS監控系統相輔相成,讓系統監控涵蓋率接近百分之百。要達到上述的廠務運轉目標設計一台萬能機器人非常不切實際,如按照廠區各系統特性,整合各種環境感測器,利用本文設計的流程可規劃適用於無塵室及非無塵室的特製巡檢機器人。藉由本文探討機器人結合感測技術的應用,將開發經驗如走道寬度、防火門限制等,巡檢機器人運作之實務經驗,提供給未來新廠規劃建置參考。

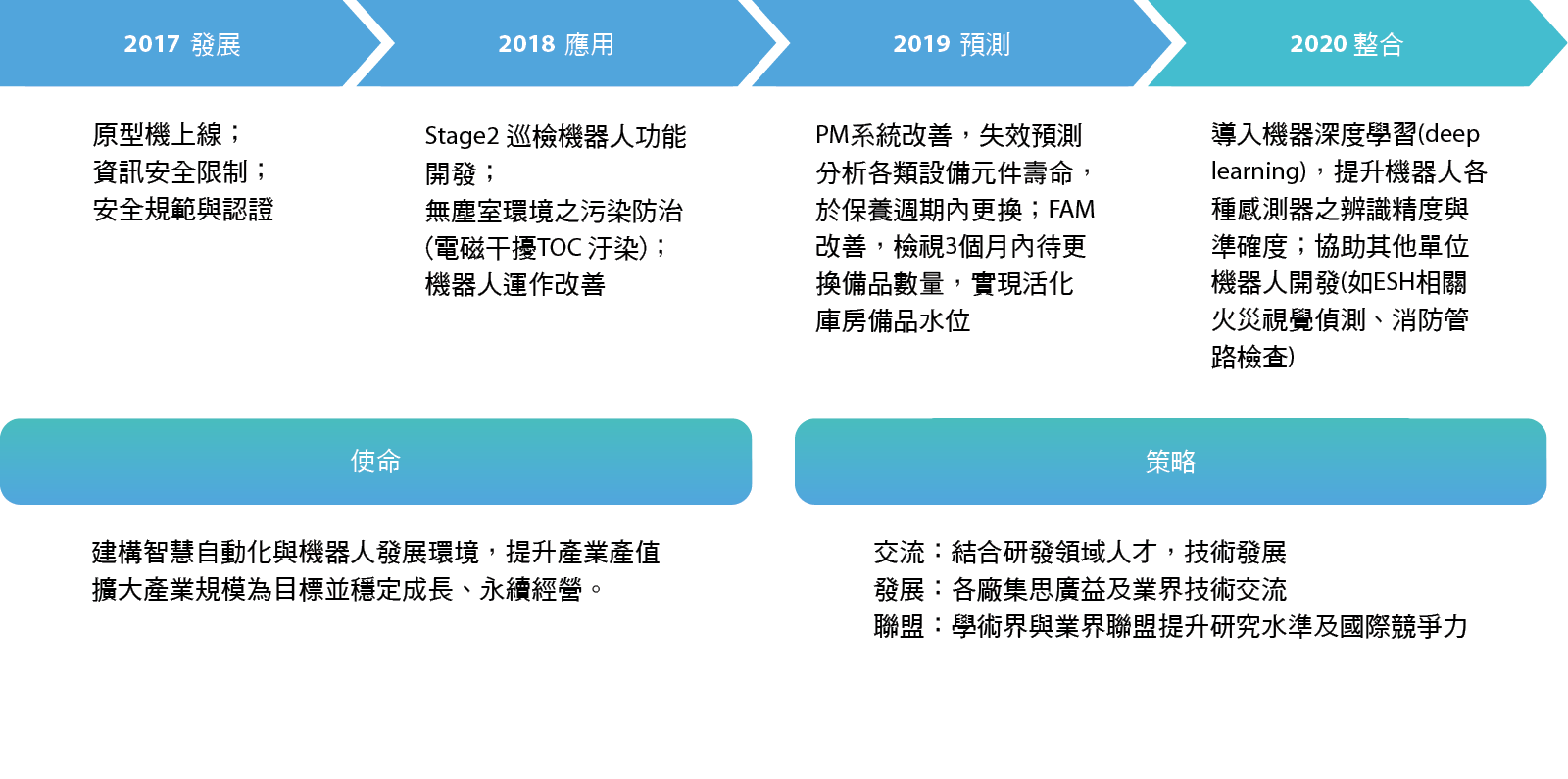

機器人巡檢應用的未來發展(如 圖15)總結為以下幾個方向:感測器資訊關聯應用,異常狀況執行緊急應變模式;設計適用於無塵室環境AMC巡檢機器人;發展設備失效預測模式,結合庫房管理系統,管控備品水位;改善機器人巡檢效率並兼顧耗電量與安全性;提升視覺辨識效率,提高影像可視範圍內辨視物的數量;利用電腦視覺(CV)辨識,導入深度學習技術,讓機器人具有模式識別能力(Pattern recognition)[7];整合工安環保部門巡檢需求,如工研院研發之視覺型火災偵測系統[8],火災防範妥善率更全面;研發室外型巡檢機器人,涵蓋全廠區,以新的視覺辨識演算法,改良現有視覺感測技術;聽覺抓漏技術探討,非重力流管路發生洩漏,分析聲波會出現特徵頻率[9],結合視覺辨視讓巡檢查漏能力更精確。

圖15、機器人發展願景

參考文獻

- http://www.jiqirenku.com/2016/04/28/8167.html

- https://goo.gl/ppnxXK (即時定位與地圖構建)

- 李開復、王詠剛,“人工智慧來了”,遠見天下文化,2017

- 陳泳男,“使用 FPGA 及 CMOS Image Sensor 達成即時機器視覺”,經濟部工業局半導體學院

- R.C Gonzalez and R.E. Woods, “Digital Image Processing”, 2nd Ed., Prentice Hall, 2002

- https://www.theia.us.com/TheiaCalculator.php

- 小林雅一,“下一個統治世界的企業”,大是文化,2016.9

- https://college.itri.org.tw/TopicLearn.aspx?id=76

- 黃建勳,漏水聲波的特徵頻率,國立交通大學,2007年

留言(0)