摘要

化學研磨液供應系統的改善

Keywords / Slurry Dispense System3,SemiChem APM,Omron Sensor,Slurry Filtration

隨著半導體產業日新月異的發展,整條製程產線上從化學品供應系統到設備機台都須不斷地強化更新。本篇著重在化學研磨液供應系統的強化。現今化學研磨液供應系統雖趨於成熟,但為了因應新物料的產生、使用者需求、更精準的品質以及強化供應系統穩定性,系統仍有許多可精進的空間。廠務提出許多改善措施已達固本培元,改善方案著重在硬體與軟體。本篇介紹共有四項硬體改善與兩項軟體功能新增。硬體方面可確保系統供應物料品質,並且量測穩定。改善至今已有效減少品質警報發生次數高達80%;軟體方面可利於人員操作系統並減少誤操作之風險。功能新增至目前已成功減少人員誤操作次數並可快速地依照使用者需求而做變更。

前言

隨著半導體國內蓬勃發展,對於製造精度要求是越來越嚴謹,正所謂「失之毫里,差之千里」,整個產品製造線的任何環節若有差錯,影響的就是產品的品質以及公司的信譽。而在整個製造過程中,影響產品最大的兩個關鍵因子即為製造設備及原物料。原物料主要由廠務系統供應,如何穩定供應及快速反應符合製造需求為目前的一大課題。

本章節所提化學機械研磨是半導體製造的一道程序,製造過程中使用化學腐蝕性及機械研磨加工使矽晶圓及其沉積材料平坦化。研磨劑是研磨顆粒與化學添加劑的混合物。研磨材料主要是石英、二氧化鋁和氧化鈰,化學添加劑則是為了和要被移除的材料進行反應破壞其分子聯結使研磨更加容易。故研磨液的混和比例、研磨粒的均勻性以及供應的穩定性是必須掌控的非常精準。現行各大廠商供應系統幾乎都符合其供應原則,但隨著新世代製程的研發進展,唯有不斷的精進與創新、找尋突破點並超越極限才能達到新製程的精度要求。抱持著「沒有最好,只有更好」的精神,希冀能預防不良品質的研磨液。

化學機械研磨製程簡介

化學機械研磨(Chemical-Mechani-cal Polishing, CMP)是半導體製程中的一種技術,藉由物理的機械力及化學腐蝕性對加工過程中的矽晶圓材料進行平坦化處理。

背景

化學機械研磨技術早期應用於光學鏡片的拋光和晶圓的拋光。因70年代引入多層金屬化技術到集成電路製程中雖然提高了器件的集成度,但矽片表面不平整度加劇,進而使得平坦化技術蓬勃發展,80年代末IBM公司將CMP技術應用於矽片的平坦化獲得了極大的改善,從而使之成為了大規模集成電路製造中有關鍵地位的平坦化技術。

製程技術

化學機械研磨技術包含化學腐蝕與機械力研磨,可將表面全局平坦化。製程使用具有研磨粒子和腐蝕性的研磨液,並配合使用研磨頭進行機械研磨。矽片和研磨頭同時轉動去除矽片表面多餘材料和不規則結構以達到平坦化的目的。

研磨液

研磨液是研磨粒子和化學添加劑的混合物,研磨粒子主要是石英、二氧化鋁和氧化鈰,其中的化學添加劑則要根據需進行平坦化的材料來加以選擇,這些化學添加劑可與需被除去的材料行化學反應以弱化其和矽分子聯結,增進機械研磨效率。

研磨液供應系統

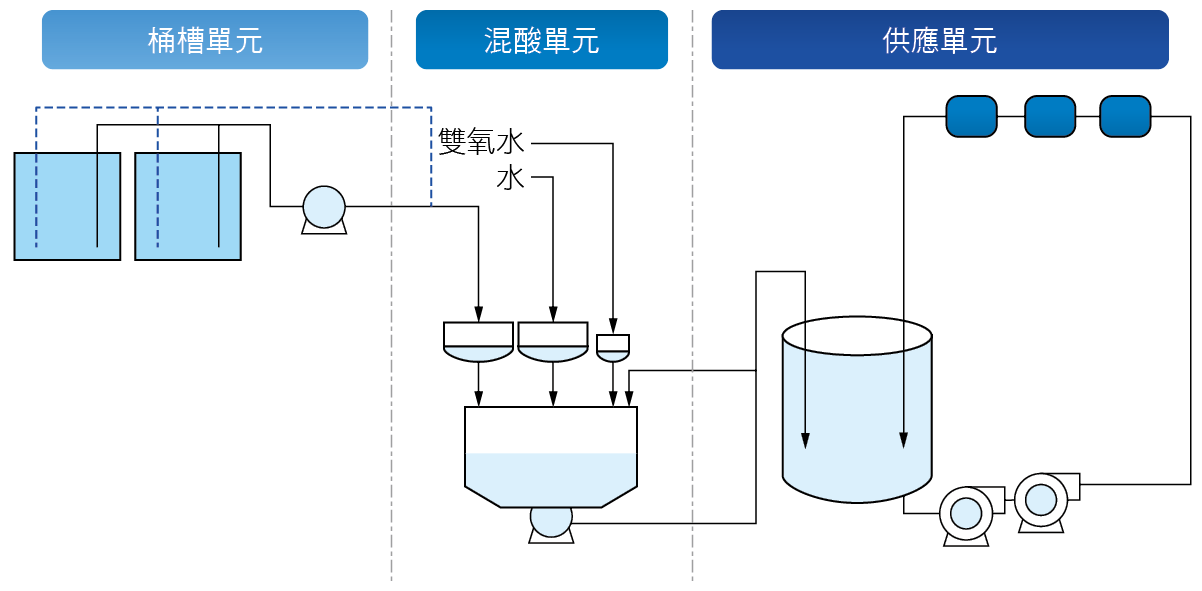

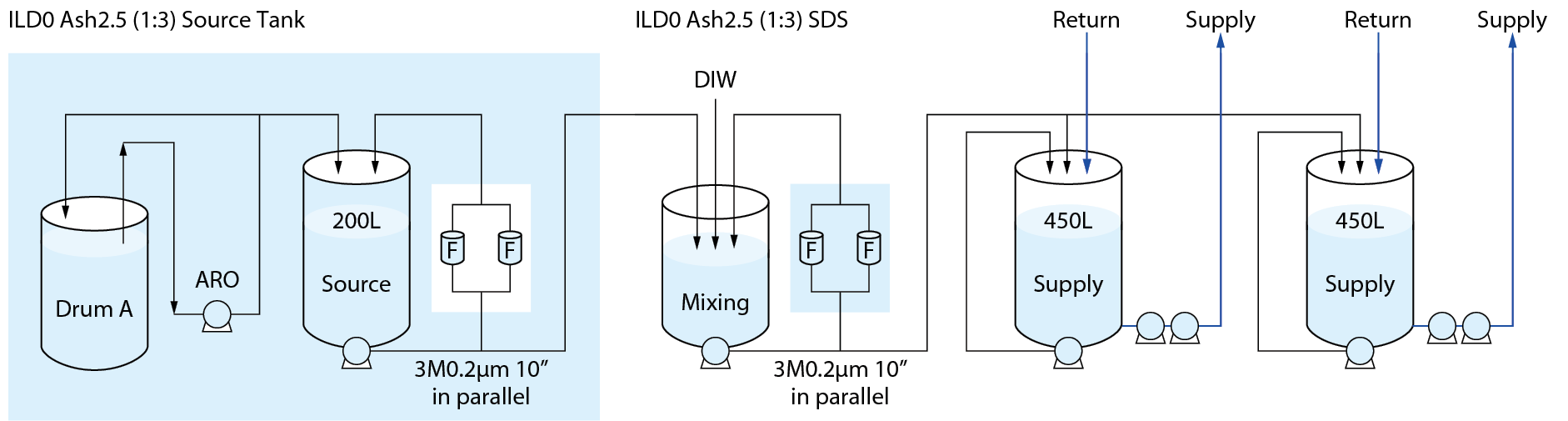

研磨液供應系統主要區分為桶槽、混酸與供應三個單元 圖1。

圖1、化學研磨液供應系統簡圖

桶槽單元

桶槽單元為原物料進入系統供應的入口,新上線的桶槽在桶槽單元內會經過過濾、循環、排泡等程序。循環與過濾程序可依照所使用的原物料特性來做不同的參數設定,以確保在進入混酸程序前的原物料是最均勻且無多餘的雜質。

混酸單元

化學研磨液在供應給設備使用前通常會經過混合,每種研磨液依製程需求會有不同的混合比例稱作「混酸比」,為了確保每次混合的比例正確,混酸單元會依混酸比設計出定量燒杯,可由參數設定來調配比例已達混酸比。定量燒杯將原物料落至混酸桶槽後利用桶槽底下的幫浦將內部研磨液攪拌均勻,經過自動量測確認品質後再傳輸到供應桶槽。

供應單元

在混酸單元混合完成的研磨液經由磁浮幫浦傳輸到供應桶槽,供應桶槽經由供應路徑傳輸至設備使用。因研磨液中有研磨粒子,為了防止研磨粒子久置會沉降,供應單元提供一循環路徑,即使在設備未使用的情況下,混好的研磨液也會不斷的循環以防止沉降。

研磨液供應系統挑戰

研磨液供應系統存在兩大挑戰:化學研磨液品質的管控與新製程的突破。提供最佳研磨液品質是廠務首要工作,如何有效監控品質需仰賴強健的系統硬體與完善的軟體邏輯。隨著新製程的突破對研磨液品質的要求會愈來愈嚴苛,故須不斷創新改善以達到新的製程需求。而面對新製程的發展,新的研磨液不斷的產出,研磨液供應系統也必須跟上新產品產生的速度來做適當的應變。

化學研磨液品質控管

化學研磨液品質控管分兩部分,一部分是量測儀器,另一部分是系統硬體。每次混酸以及供應單元定時都會量測品質,由於量測頻繁量測儀器需作定期預防保養或是改善。本公司所控管之品質往往是要求非常精密,故品質量需突破儀器的偵測極限。另一方面是混酸單元硬體設計也是一大挑戰,混酸程序主要作動邏輯接以感測器來作判斷,但感測器的位置或著管路的設計經常會發生誤判而導致混酸異常的情況,故如何有效且穩定的混酸是目前需面對的課題。

新製程的突破

隨著新世代的製程不斷推演,新製程所伴隨的新設備、新原物料也陸續產出。為了因應此一趨勢,供應系統必須要有足夠的彈性、適應性與操作性,能夠隨時應對各種新需求是供應系統必須朝向的目標。

改善方案

目前共有六項方案來針對研磨液供應系統現今的挑戰做改善,其中四項是加強品質控管、兩項是新製程的應對。

強化研磨液品質控管

研磨液供應系統品質量測管路設計改善

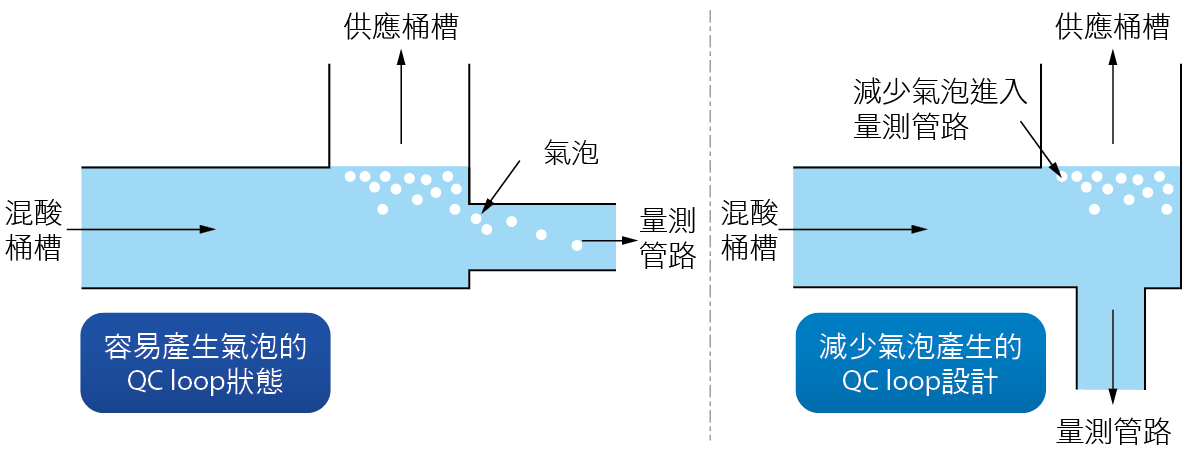

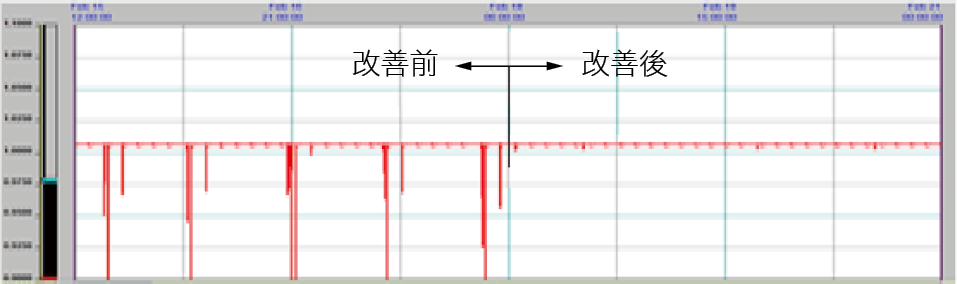

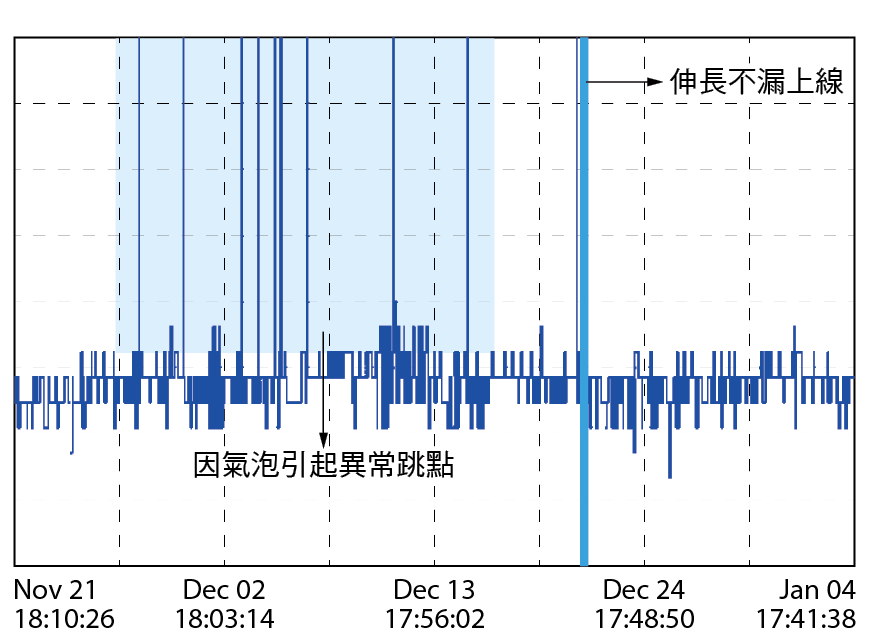

研磨液供應系統的混酸單元在進行品質量測時容易量測到低點,懷疑為氣泡干擾量測儀器所導致。經過長時間觀察品質量測管路,發現若研磨液從混酸桶槽輸送至供應桶槽的管路與量測管路為水平設計,將增加氣泡進入量測管路的機會。針對此議題導入浮力概念,氣泡會受浮力作用往上移動,故將其管路修改成垂直設計並由下方流出將可防止氣泡進入量測管路,改善其氣泡干擾的風險,由長期圖表觀察 圖2、3其改善率達100%。

圖2、管路改善前後對照圖

圖3、管路改善前後量測比重對照圖

研磨液供應系統除泡專案

化學研磨液在研磨液供應系統中經由幫浦輸送時易產生氣泡,經常使管路上的感測器誤判斷導致供應系統觸發異常警報,此容易造成混酸比例有偏差,多加入或少加入都會影響混酸的品質。分析系統目前使用之靜電容感測器所受氣泡干擾尤為嚴重,其中易產生氣泡的研磨液更甚。故導入紅外光感測器可有效設定感測值,分別在滿管與空管時量測其感測數值並重新設定,可有效避免因氣泡影響而誤判 圖4,確保每次混酸比例正常。

圖4、靜電容式與紅外光式感測器比較

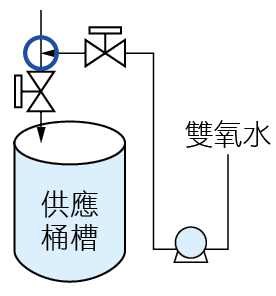

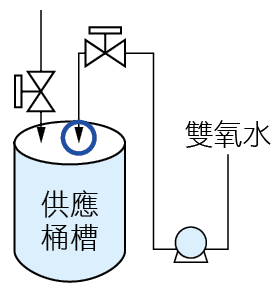

研磨液供應系統雙氧水補償管路改善

某些特定的研磨液在與雙氧水混和後,因研磨液中的硝酸鐵會與雙氧水做反應而使雙氧水分解,導致雙氧水濃度降低。雙氧水濃度在化學機械研磨製程中對於研磨速率影響非常大,故供應系統對於雙氧水的掌控必須非常精準。針對雙氧水會被分解的研磨液,供應系統會新增雙氧水補償功能,由雙氧水當下的濃度以及供應桶槽中的研磨液量來計算需補償之雙氧水量,再使用蠕動幫浦打入供應桶槽中來做雙氧水補償。早期設計將雙氧水補償管路與供應桶槽主循環管路共管,因研磨液回流壓力與補償壓力差無法有效補償進桶槽,效率僅剩約60%。故將兩條管路分接,可避免壓差問題提升補償效率 表1。

|

項目 |

改善前 |

改善後 |

|---|---|---|

|

圖示 |

|

|

|

穩定度 |

共管壓力不穩 |

壓力穩定 |

|

風險 |

有虹吸與倒灌風險 |

無風險 |

|

品質 |

補償效率不佳(60%) |

補償效率佳(100%) |

自動雙氧水滴定儀加藥系統穩定度改善

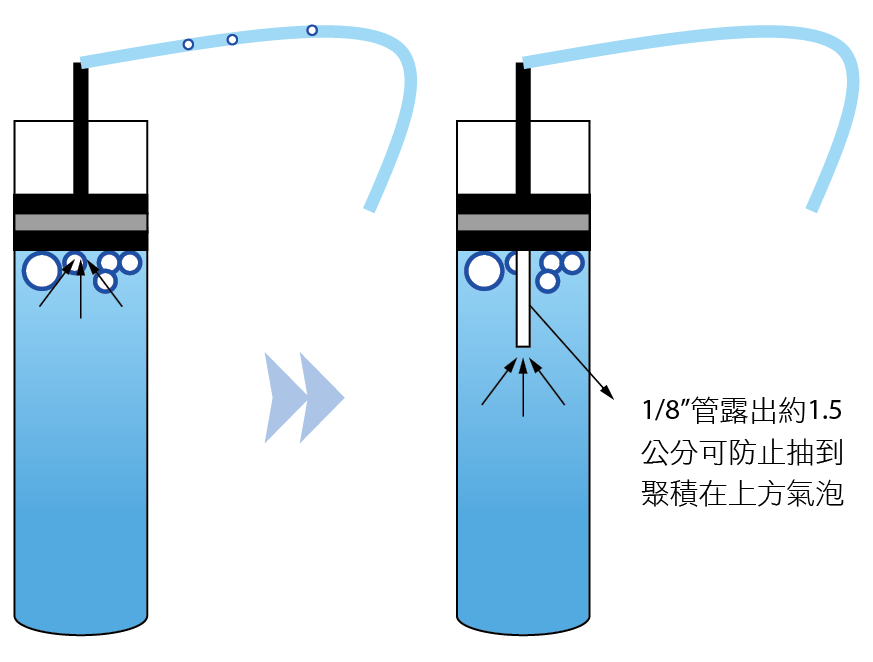

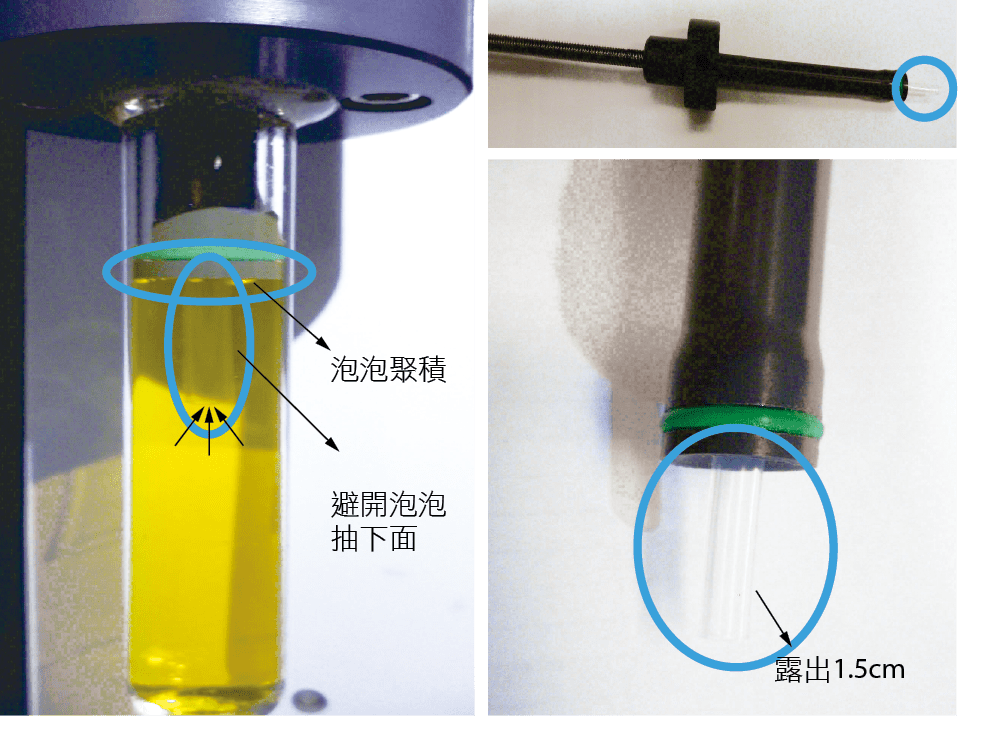

自動雙氧水滴定儀是用來測定雙氧水濃度,主要使用硫酸鈰來作氧化還原滴定,利用步進馬達推動螺桿控制滴定量。當達到氧化還原終點時由硫酸鈰滴定量來回推雙氧水濃度。故硫酸鈰滴定量會直接影響量測濃度。螺桿在推升時難以達到完全氣密,會有些許氣泡進入硫酸鈰管中。當氣泡由進入管路時就會因為該加入而未加入的因素影響量測結果偏高。為解決此問題,新增一根一分管由螺桿出口通入硫酸鈰液面下 圖5、6、7所示),即使有氣泡聚積在液面也不會進入管路,有效阻擋氣泡進入,改善率高達100%。

圖5、螺桿新增管路示意圖

圖6、螺桿新增管路實際照片

圖7、改善前後雙氧水量測結果

新製程的突破

研磨液供應系統混酸參數防呆

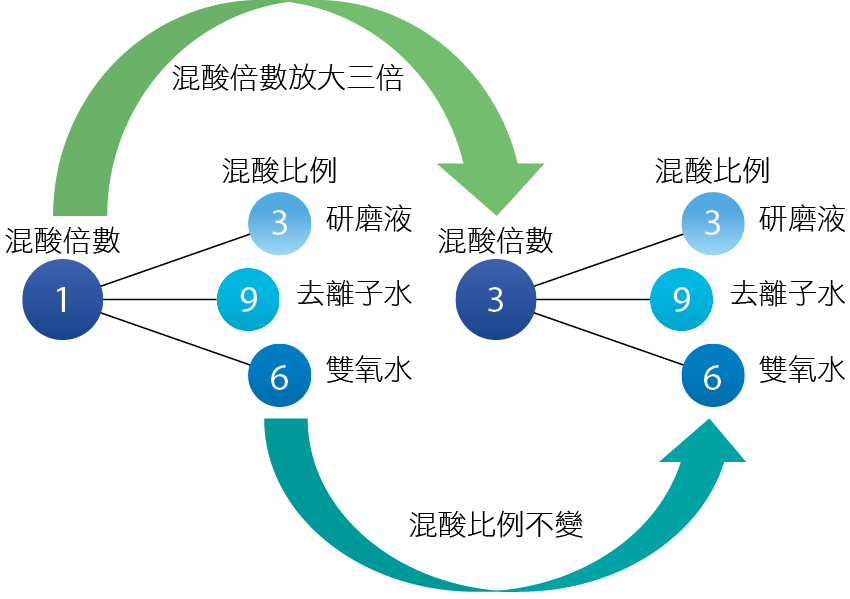

化學研磨液的混酸比例在供應系統中是絕對不被允許更動的,因為供應的品質直接影響的是產品的良率。但因用量問題有時會需要將單次混酸量放大或縮小,在人員操控的過程中將混酸各成分加入量調整時,容易因人員疏失或計算錯誤而設定錯誤的混酸比例。為防止此種情形,在研磨液供應系統新增一混酸量放大參數 圖8,可一次將所有成分按照設定比例放大倍數。一次搞定不必因個別更動而導致遺憾發生。

圖 8、混酸參數防呆示意圖

研磨液過濾客製化

特定的研磨液須要經過長時間的過濾才可供應;依據製程的需求,過濾時間、更換濾芯的次數都有所不同。為了符合所有製程的要求且可快速且彈性應變,廠務在過濾系統中新增可設定過濾的次數與時間的條件,可適時提醒需更換濾芯或是已過濾完成,系統雙重提醒可以防止漏換 圖9。

圖9、化學研磨液供應系統過濾型示意圖

改善結果

品質管理方面系統運作輸送產生的氣泡一直是一大課題,氣泡不只會造成量測誤差,也會導致混酸品質異常。上節文中所提三項針對氣泡的改善方案可有效降低氣泡問題。針對雙氧水補償也由管路設計變更而得到良好的改進。新製程突破方面,為了迎合新製程的變化,混酸參數防呆及研磨液過濾客製化可以迎合新需求做彈性且安全的變更,總結六項改善如下 表2。

|

項目 |

改善方案 |

作法 |

結果 |

|---|---|---|---|

|

品質管控 |

品質量測管路設計改善 |

藉由管路設計變更由水平變垂直防止氣泡進入量測管路造成干擾量測。 |

防止氣泡進入量測管路,改善率100% |

|

除泡專案 |

取代電容式更換紅外光式感測器 |

可量化設定感測數值減少判斷錯誤率至0% |

|

|

雙氧水補償管路改善 |

變更管路設計由共管變獨立管路 |

提升補償效率由60%至100% |

|

|

自動雙氧水滴定儀加藥系統穩定度改善 |

新增管路於收取端,避免抽取表面氣泡 |

有效阻擋氣泡進入,改善率高達100% |

|

|

新製程突破 |

系統混酸參數防呆 |

新增混酸放大參數,不必個別變更以免誤操作 |

完全避免因人員操作導致混酸比例失衡 |

|

研磨液過濾客製化 |

新增可設定過濾的次數與時間的條件,可適時提醒需更換濾芯或是已過濾完成,系統雙重提醒可以防止漏換。 |

可避免漏換且可依製程需求彈性變更過濾規則 |

- 研磨液供應系統品質量測管路設計改善

藉由管路設計變更,防止氣泡進入量測管路造成干擾量測。 - 研磨液供應系統除泡專案

使用紅外光感測器,有效判斷管路內部液體狀態不受氣泡干擾。 - 自動雙氧水滴定儀加藥系統穩定度改善

新增管路,防止量測滴定時硫酸鈰抽到氣泡。 - 雙氧水補償管路改善

變更管路設計,由共管變獨立管路提升補償效率。 - 系統混酸參數防呆

新增混酸放大參數,不必個別變更以免誤操作。 - 研磨液過濾客製化

新增可設定過濾的次數與時間的條件,適時提醒需更換濾芯或是已過濾完成,系統雙重提醒可以防止漏換。

結論

在現今研磨液供應系統所遭遇兩大挑戰:1.化學研磨液品質控管、2.新製程的突破,廠務端提供六項改善:變更品質量測管路設計以改善氣泡干擾的風險;系統除泡專案導入紅外光感測器可有效設定感測值避免誤判;雙氧水補償管路改善將管路分接增加補償效率、自動雙氧水滴定儀加藥系統穩定度改善;系統混酸參數防呆可避免因人為誤操作導致混酸比例異常影響生產;最後研磨液過濾客製化可符合製程需求來作客製化過濾。此六項改善已大幅強化研磨液供應系統並使其更加穩定。但隨著新製程的不斷進步,化學機械研磨持續發展且新物料不斷的生產。為了應對新製程、新物料,廠務供應系統仍有非常多的改善空間。不僅硬體的持續擴充、新的軟體邏輯設計也是需同步進行,以符合未來變化萬千的需求。

參考文獻

- 陳鼎文,HPM workshop化學研磨之武器大觀。

- 維基百科,化學機械平坦化。

- 宸沅國際股份有限公司,化學研磨液供應系統使用說明書。

- Semichem,自動雙氧水滴定儀說明書。

- 歐姆龍,感測器說明書。

留言(0)