摘要

廠務系統化全面翻新

Keywords / Aged Facility,Refurbishment Engineering,Systematic,Project Management6

由於廠務系統老化,以至於功能失效所導致的事件時有所聞,常使工廠蒙受人員傷亡、環境衝擊、非計畫性停線、檢修成本提高等,對於企業永續經營造成重大不利影響,不能等閒視之。本文主要由南科十四A廠全面翻新的定義及目標訂定、範圍與限制切入。以專案管理九大範疇展開,在整個過程中管理累積工法、工序知識,並建立標準資料庫。並有系統地優化廠務處翻新的技術及展開方法,並藉由整合採購的統一標準做法,尋求最大成本效益,未來供200mm既有廠以最少投入,最短時間達成最大效益,達成永續運轉的目標。

前言

廠務運轉老化問題

台積公司創立30年,隨著製程技術的快速發展,廠房的規劃也與時俱進,一直走在世界的前端,但對於既有廠,卻也面臨種種老化,包含腐蝕、異味、異音、震動、洩漏等狀況,造成設備、管路、及相關元件的失能,以至於影響整個系統的正常運作,對FAB生產線造成了影響。窮究老化的原因,可以歸納以下四點:

環境因素

室外屋頂、半戶外區域受到大氣條件影響,包含高溫、高濕、酸雨(含硫化物及氯鹽等)、紫外線。室內環境可能受到化學品洩漏造成設備管路形成滲透、擴散、穿孔,腐朽等現象。

設備/管線損耗

設備長時間運轉造成培林,軸封,閥件等機械結構強度衰減,造成漏水(液)、漏氣、震動、異音等現象。管線內流體種類含到化學品,或開放系統管路,常見管壁減薄、滯留,以致於產生由管內侵蝕至外部環境的狀況,發現時均已嚴重到須大範圍維修,影響很大。

材質選用及防蝕工法的錯誤

設計時應考慮環境因素、表面處理的類型、防護塗料系統等。若選用錯誤,會造成全面的腐蝕。舉例來說,依據ISO-12944以C-5I戶外碳鋼管務必採熱浸鍍鋅以形成犧牲陽極,以延長壽命。

維修保養(PM)方法不正確或不確實

以往PM是以設備的功能性維護為重,因而輕忽腐蝕等微觀現象日益劣化,待一旦日積月累,往往必須直接進行大修,得不償失。另外,也由於以設備為中心,對於設備與設備間銜接的管路,及其管路上的元件、儀表,甚至周遭環境整理整頓,無清楚定義涵蓋。

可見以上四個可能成因,環環相扣,一個小小的沒做對,就可能影響整體的運作,這決不是我們所樂見,所以如何做到全面翻新並輔以日常正確及有效的管理作為,以保持系統長久的穩定及可靠非常重要。

全面翻新的意義/目的/目標

以既有廠而言,均以100%完成折舊,不須逐年攤提,能有效發揮量產效益(Profit margin)提高,所以如何以最低成本讓各項廠務設備永續穩定運轉很重要,藉由全面翻新一次性徹底強化體質,後續輔以深入有效的PM管理,能確保持續處於健康狀態,以達成未來30年的穩定運轉。

系統化的展開

各廠年份、設計規劃均有差異,故老化的程度亦不同,如何異中求同,整合出一套通用方法,可以適用所有廠,協助各廠很快套用,有效的達成全面翻新目標,這就是系統化的方法。這源自於系統性的思考(Systematic thinking),衍生在各個知識體系(Body of knowledge)的方法論,比如應用在品質領域的Ford 8D,6-sigma。在運轉管理的Lean,Agile。在KM領域的TRIZ,系統動力學,第五項修練之學習性組織。在專案管理領域的PMBOK等。以上方法均具有以下共同特徵:

- 觀照全局,並能動態體現整體/局部相互影響關係(interdepen-dent)

- 可拆解為具邏輯性及因果性的流程(procedure)及架構(Frame-work)

- 可解析、歸納及類比(Analytic, Analogy)

- 具重複性及彈性,可以套用(re-peatability, flexibility)

小結

從F14A全面翻新的專案特性及知識累積的角度,導入專案管理的標準方法來展開,從專案目標推展至腐蝕因子控制、系統設備翻新、管線翻新、環境翻新、日常維護五個範疇。並在整個過程中管理累積工法/工序知識,並建立標準資料庫。逐步優化我們300mm FD翻新的技術及展開方法,找出以供其他既有廠以最少投入,最短時間達成最大效益,達成永續運轉的目標。

文獻探討

廠務系統老化的問題

台灣工業主要領域包含傳產的鋼鐵、石化、紡織、汽電共生…,演進到近來半導體、光電、封裝、太陽能等工業,運轉30年以上比比皆是。由歷年新聞事件,一些事件層出不窮。從發生原因探討,凸顯很多因為老化造成的災難事件,這些事件造成生產中斷事小,甚至造成火災、環境污染,及人員傷亡,茲事體大。如高雄氣爆事件歷歷在目,實際上就是地下管路維護管理不足造成洩漏引發。舉中油2017年為例,事件共110件,其中7.27%屬管線腐蝕造成,施工設備故障占23.6%,合計超過三成,不可不慎。台化六輕從2002開始十餘件事件也可看到近海環境對設備管線腐蝕的威力,如果沒有很好的維護系統及大修管理,很難讓工廠回到正軌,因此台塑集團製定了油漆規範R13版(總管理處,2016)作為廠商施工及驗收標準,內容依ISO12944規範製定,依照不同的腐蝕環境訂立不同的油漆膜厚,以預防腐蝕事件發生。放眼國外,美國聯邦公路管理局研究報告(FHWA Report Number: FHWA-RD-01-156, 2002),題為美國的腐蝕損失與預防策略。這份報告研究了美國幾乎所有工業方向的因金屬腐蝕所造成的直接經濟損失。在1998年,美國全年的因腐蝕所導致的經濟損失,約占國內生產總值的3.2%。日本熱浸鍍鋅鋼橋防蝕工程報告書(莊秋明,1991)指出鏽蝕是造成橋樑事故的最常見的原因。由於鐵鏽的體積會比鐵原來的體積大得多,生鏽會導致相鄰部件分離,從而造成事故。1983年,美國米努斯河大橋倒塌,鏽蝕就是罪魁禍首。為解決以上諸多疑難雜症,應從以下三個方向著手。

正本清源的對策

以往PM,較侷限於設備本體的一般性保養,對於管線及其上閥件,儀器定義不足,對6S也較少著墨。從2017年開始,回歸於PM的落實及品質管理,確保PM成功率,導入FAM管理平台,直接連結周期,人機料法,有效強化PM的有效性,在此同時(2017年),也開始針對宿疾進行一次性的全面翻新,歷時三年,完成驗證後回歸正常PM 管理。。

台積電全面翻新技術的演進

既有廠區因運轉面臨設備老化問題,尤其以戶外設備較為嚴重。近三年來,各廠在全面翻新的技術探討上,有很多實務上的進展,配合各種不同系統/設備/管路/環境陸續引進數種防蝕工法搭配特殊的漆種,尋找有效的解決方法。

2018年開始將北中南好的執行方法,參照國內石化業相關規範準則,逐漸建立300mmFD的防蝕資料庫,依據不同材質、戶外環境條件及施工難易度等不同應用共建立33種防蝕塗裝系統。並定義CUP 屋頂各系統及Fab屋頂各系統共58項戶外金屬構件材質及防蝕塗裝標準。並經由F14A全面翻新分享會及新工防蝕技術研討會,針對機械,水處理,氣化系統及建物等22項實際改善施工案例作廣泛而深度的探討。

並與新廠設計部合作,依據國際標準為ISO12944規範,建立新建廠規範,內容涵蓋防護塗料系統對鋼結構的腐蝕防護,執行主要依序為環境分類、設計考慮因素、表面和表面處理的類型、防護塗料系統、實驗室性能試驗方法、油漆工作的執行和監督、維護規範的製定、相關結構的防護塗料系統和實驗室性能試驗方法,建立一系統化符合台積既有廠區及新廠區防蝕規範,按照ISO12944-5將tsmc定義於C5-I大氣環境腐蝕分類,由各型式腐蝕原理展開,如 表1,並藉由五大防制方法-改變材料、改變環境、防蝕設計、表面處理、陰/陽極防蝕等方法單獨或合併使用,作為材料選用及塗裝系統設計之依據。讓不同承商能依規範執行。

|

腐蝕分類 |

腐蝕環境 |

單位面積重量損失與消耗厚度(一年暴露時間下) |

典型氣候環境範例 |

|||

|---|---|---|---|---|---|---|

|

低碳鋼 |

鋅 |

外部環境 |

||||

|

重量損失(g/m2) |

腐蝕厚度(μm) |

重量損失(g/m2) |

腐蝕厚度(μm) |

|||

|

C1 |

極低 |

≤10 |

≤1.3 |

≤0.7 |

≤0.1 |

|

|

C2 |

低 |

>10-200 |

>1.3-25 |

>0.7-5 |

>0.1-0.7 |

低污染大氣環境(鄉村) |

|

C3 |

中等 |

>200-400 |

>25-50 |

>5-15 |

>0.7-2.1 |

微量氯離子或中度污染大氣環境,城市區/低開發工業區/濱海微影響區 |

|

C4 |

高 |

>400-650 |

>50-80 |

>15-30 |

>2.1-4.2 |

中度氯離子或高度污大氣環/工業區/濱海區 |

|

C5-I |

極高(工業區) |

>650-1500 |

>0-200 |

>30-60 |

>4.2-8.4 |

嚴重腐蝕之工業區 |

|

C5-M |

極高(濱海區) |

>650-1500 |

>0-200 |

>30-60 |

>4.2-8.4 |

高度氯離子散佈之濱海與近海岸區 |

|

備註 |

I:石油、化學工業區環境; M:海洋環境。 |

|||||

國內業界全面翻新技術探討

行政院公共工程委員會定義公共工程技術資料庫(http://pcces.pcc.gov.tw)內含一般性施工規範及綱要,依據CNS、ASTM、DIN等國內外標準,其中特別在09971章定義防蝕塗裝,其中漆類選用及對應施作/品管規範等,並搭配09910章定義不同漆類的特性及品質要求,具參考性。

麥寮工業區石化業因為臨海面臨高溼及高鹽份環境,台塑集團製定了油漆規範R13版(總管理處,2016)作為廠商施工及驗收標準,內容依ISO12944規範製定,依照不同的腐蝕環境訂立不同的油漆膜厚,規範為保固7年,此一標準可作為訂立台積油漆規範之參考依據。

鋼結構建築防鏽蝕工法之研究(何明錦,2007)、表面處理與防蝕技術(陳文源,1984)、塗裝品質與檢查技術(陳國銘,2011)等,設備的防蝕塗裝(陳哲生,2010)。四份論文指出不論管線、廠房、鋼構等都可以塗層進行腐蝕防制。塗裝系統的設計可分為遮蔽型、抑制型、犧牲型三大類,優缺點如 表2所示,而塗層對於底材之保護性除了塗料性能外,整體塗裝施工品質對塗層之壽命影響更大,沒有一種塗料或塗裝系統適用於所有的環境狀況。所以施工計畫書制定者有責任了解各種塗料之應用與限制、待塗裝目標物之狀況、使用環境下預期服務之年限。

|

項目\類型 |

遮蔽型 |

抑制型 |

犧牲型 |

|---|---|---|---|

|

防蝕原理 |

選用對水滲透性較低之樹脂或原料,以高膜厚隔絕外界腐蝕因子 |

添加特殊防鏽顏料,當塗膜受到水分,防鏽顏料會釋放出抑制性離子使金屬底材陰 / 陽極反應產生變化,驅使底材產生鈍態達到防鏽功能。 |

添加鋅金屬顏料與鐵底材接觸。兩種不同金屬接觸後,透過電解質,賤金屬(氧化電位較高)釋放電子,產生電流進入貴金屬(氧化電位較低)而達到犧牲保護鋼鐵底材作用。 |

|

代表塗料 |

環氧樹脂柏油漆,其水滲透率僅0.025~0.05g/ (day-m2mmHg) |

紅丹漆、鋅鉻黃、磷酸鋅、三聚磷酸鋁 |

矽酸鹽無機鋅粉漆、有機合成樹脂鋅粉漆。 |

|

優點 |

價格較低廉。 施工方便。 |

防蝕效果佳。 較遮蔽型所需膜厚低。 價格適中。 |

防蝕效果優越。 |

|

缺點 |

需較高厚度。 塗膜如遭受損壞則易生鏽。 因需厚塗,故垂流機率較高。 塗膜乾燥較慢,影響重塗效率。 |

塗膜如遭受損壞則易生鏽。 |

價格較為昂貴。 |

船舶油漆防蝕技術估價與干擾因素之研究(萬昭隆,2011):船舶工業對於新建工程或維修工程時考量不同腐蝕環境,使用塗料作阻斷法防止與抑制銹蝕以提升工業設施、船舶的耐蝕性及確保整體結構物之安全。油漆是整體防蝕系統的第一道防線。外加電流陰極防蝕系統對商船使用效益之分析中說明船體油漆提供相當程度的防蝕作用,然而卻未能完全解決腐蝕問題。為此大多航商為了保護船體選擇犧牲陽極陰極防蝕法(Sacrificial Anode Cathode System, SACS)與外加電流陰極防蝕法(Impressed Current Cathode Protection, ICCP)。此文獻針對這兩種防蝕方式,進行成本比較與分析。目前各廠區地下瓦斯管路均據此建置,並每年檢測緊密極化電位確保防蝕性能。

工場大修設備和管線檢查規劃研究與應用實務,工場大修檢查規劃方法和應用,工場設備延長開放替代檢查方案和適用性技術的開發與應用實務(蘇俊吉,1998,2009),石化產業從工廠固定設備和管線因材質劣化所導致洩漏事件,常使工廠蒙受重大影響,甚至工安環保衝擊。此文獻提出在有限資源下,整合設備劣化地圖規劃、可靠度手冊和風險檢查基準評估(RBI),其中值得參考文中提到均勻腐蝕模式、應力腐蝕龜裂模式及設備/管線滯留區的局部腐蝕模式,有助於我們發展預知機制,並將此機制導入至翻新檢查規劃中,以延長工廠生命週期。

計畫方法

為能達成未來30年穩定運轉之目的,針對廠內系統老化問題進行全面翻新。

所謂「全面翻新」顧名思義,是由裡到外,兼具深度、廣度的全面做。重點精神有三:

- 全面的意涵,在於目標物的訂定,不僅聚焦於單一設備,而是延伸至區域、系統的層次,更具整體性、完整性。

- 翻新的意涵,不僅是外表更新,更重視本質體質性能的改善,是屬於回春層次,以達到延壽目的。

- 藉由全面翻新的執行,引導工程師心態的改變,藉由整個專案推展,同步強化當責的態度,也重朔嚴明的工作習慣及組織文化。

為確保全面翻新能有效執行,導入專案管理九大範疇手法進行廠務系統化全面翻新專案之執行,目標為建立一持續有效之運轉管理制度以確保既有廠系統硬體於未來30年仍能持續穩定運轉。

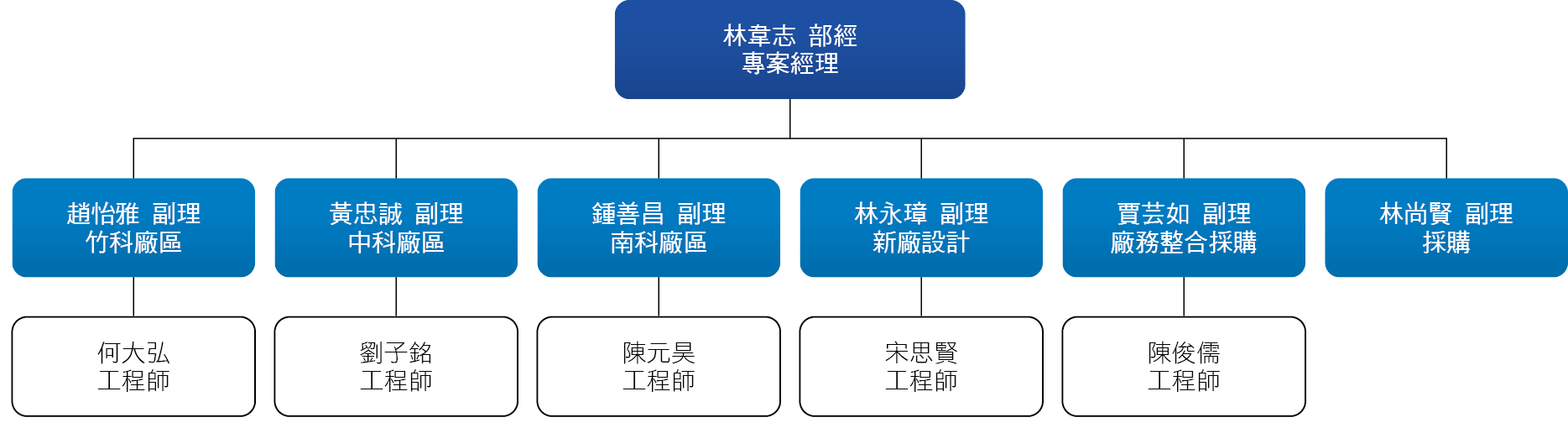

為能充分整合竹/中/南廠區經驗及全面翻新工程發包,未來新廠防蝕防鏽設計等,故建立團隊組織如 圖1。

圖1、全面翻新系統化專案組織圖

經過集思廣益,及近幾年各廠執行狀況,將各廠好的做法(Best Practice),從專案生命週期切入,藉由系化化(Input-Process-Output)的模式,展開如 圖2,便於未來各廠直接套用,減短專案執行時間。以下章節進行細部說明。

圖2、全面翻新系統化展開圖

範疇管理

全面翻新之範疇為完整的廠務系統,包含主要設備、監控系統與儀錶、管線閥件、支撐架及環境天地牆等,範圍幾乎囊括整個工廠,經盤點待處理標的達618項,種類繁多且數量龐雜,處理標的物的優先次序,以影響安全及系統穩定運轉相關列為最優先,摘要如下:

- 腐蝕嚴重之設備元件:例如建物屋頂風車、馬達、避震器等,因所在環境長年暴露於高濕之戶外環境,鏽蝕相對嚴重。

- 腐蝕嚴重之管線及操作閥件:例如戶外之冷卻水管,因長時間冷卻水塔飛濺及環境高溫高濕侵蝕造成鏽蝕嚴重,影響系統穩定運轉。

- 造成設備、管線嚴重腐蝕之影響因子:例如環境酸氣逸散,冷卻水飛濺,環境濕度過高造成系統管壁冷凝等,均應優先針對腐蝕因子進行源頭改善與管理。

依循上述原則,共篩選有14大項標的列為優先改善項目。

而實際執行時,依作業內容可區分為除鏽油漆、元件/材質換新、鏽蝕因子改善等三種類別,如 表3。

|

老化原因 |

主要項目 |

除鏽油漆 |

元件/材質換新 |

鏽蝕因子改善 |

|---|---|---|---|---|

|

環境因素 |

CUP1F管線冷凝造成鏽蝕 |

V |

|

V |

|

沉降槽鏽蝕 |

V |

|

|

|

|

排水溝內管路污損鏽蝕 |

V |

|

V |

|

|

HCl酸房全區設備管路鏽蝕 |

V |

V |

V |

|

|

設備/管線損耗 |

泵浦及閥件滲漏 |

|

V |

V |

|

管路及泵浦馬達鏽蝕 |

V |

|

V |

|

|

管路保溫污損破裂 |

|

V |

V |

|

|

環境因素 |

冷卻水噴濺造成管路閥件及馬達鏽蝕 |

|

|

V |

|

管路支撐及夾具鏽蝕 |

V |

V |

V |

|

|

高架走道鋼構鏽蝕 |

V |

|

V |

|

|

環境因素 |

CUP外牆脫漆生鏽 |

V |

V |

|

|

WH管橋鋼構鏽蝕 |

V |

|

|

|

|

Tank yard桶槽油漆剝落保溫劣化 |

V |

V |

|

|

|

Penthouse鋼構脫漆生鏽 |

V |

|

|

對於廠務人員而言,於平時運轉即經常執行改善工程此類工程作業,相關的施工管理及驗收等細節可依據行之有年的規範流程,而元件換新及材質/設計變更的作業亦可視為較單純的工程項目,或PM作業項目之一,此三者在執行上皆有前例可循。

惟除鏽油漆及防蝕工法為大家所輕忽,其實小小動作中隱含很多的基本物理化學原理,而盤點改善作業中約有3/4以上須以為除鏽油漆的範疇,且油漆工法的執行品質及落實度即決定了防蝕的能力及耐久性,值得廠務人員深入了解相關工法、標準及規範,因此如何達成一次性工程的五年保固,或如何執行後續的PM作業,則須有系統的建立相關工法規範及驗收標準,甚至於工程發包採購的標準內容。

品質管理

依前所述全面翻新的目標在於以具成本效益的方法一次性的改善,建立未來30年穩定運轉的基礎。故品質管理為全面翻新成敗之關鍵。台積電參考ISO12944,台塑油漆工程規範等,定義廠區室外環境為C5-I,漆料系統保固期5年,以建置台積廠務相關漆料工法及施工管理規範。

油漆選用規範

台積廠務「TSMC 300mm FAC油漆選用規範 V01-1」,內容彙整竹/中/南科各廠防蝕塗裝經驗。內容定義建立十二吋廠務的防蝕資料庫,依據不同材質,戶外環境條件,及施工環境是否為AMC管制區等不同應用共建立33種防蝕塗裝系統。資料庫內詳述塗裝系統表面處理要求、油漆塗佈道數、每一道使用漆料料號、塗佈膜厚、施工時環境溫溼度條件、塗佈間隔時間等關鍵施工條件。每一油漆系統漆料供應商均出具5年保固同意書,如 表4。

|

代號:O-021 |

清洗 |

第一道漆 |

第二道漆 |

第三道漆 |

第四道漆 |

第五道漆 |

第六道漆 |

|---|---|---|---|---|---|---|---|

|

油漆名稱 |

VpCI-414 |

VpCI CorrVerter |

VpCI CorrVerter |

VpCI-396 |

VpCI-396 |

宜耐面漆 |

VpCI-386 |

|

塗布次數 |

清洗 |

1 |

1 |

1 |

1 |

1 |

1 |

|

塗裝方式 |

高壓水柱清洗 |

滾塗/刷塗/噴塗 |

滾塗/刷塗/噴塗 |

滾塗/刷塗/噴塗 |

滾塗/刷塗/噴塗 |

滾塗/刷塗/噴塗 |

噴塗 |

|

乾膜厚(μm) |

NA |

50 |

50 |

50 |

50 |

80 |

15 |

|

濕膜厚(μm) |

NA |

120 |

120 |

100 |

100 |

120 |

30 |

|

適用溫度 |

NA |

>5˚C |

>5˚C |

>5˚C |

>5˚C |

>5˚C |

>5˚C |

|

適用濕度 |

NA |

<85% |

<85% |

<85% |

<85% |

<85% |

<85% |

|

塗裝間隔(23˚C) |

清洗物件完全乾為止 |

2 hr |

2 hr |

7 hr~ 7D |

7hr~ 7D |

4 hr~ 7D |

4 hr~ 7D |

|

混合後可使用時間(hr) |

NA |

7 hr (23˚C) |

7 hr (23˚C) |

7 hr (23˚C) |

7 hr (23˚C) |

3 hr (23˚C) |

3 hr (23˚C) |

|

表面處理要求 |

a.用動力工具以及手動工具除鏽至St-3~St-2 |

||||||

|

其他 |

※施工時的重點 a. 各工程開始塗裝前,需除去塗面的異物(污垢、灰塵、油脂、水分)及粉塵等等。 b. 超過塗裝間隔時間重塗的情況下,會造成密著性差。若超過塗裝間隔時間必須要重新塗裝時,先將塗布面用鋼絲刷或砂紙擦粗處理後才可塗裝。 c. 塗装後下雨、結露等等水分影響下、可能引起白化現象。如需要重新塗、先用砂紙和調薄劑擦乾淨除去白化部分後才可以塗裝。如未處理進行重塗,可能發生剝離。 d. 由於膜的厚度在不足的情況下,將不能夠充分展示塗膜的性能,請使用塗膜量測計並確保乾濕膜厚度後進行。 e. 2液形環氧樹脂塗料在氣溫5度以下,乾燥時間太慢。而且乾燥過程内可能發生塗膜缺陷。請不要連續在氣溫5度以下時施工。 f. 邊緣往往薄膜厚度會不足,因此初始劣化可能發生機會比較多,建議塗裝前先塗邊緣後再進行全面塗裝。 |

||||||

油漆施工採購規範

「TSMC 300mm FAC油漆施工採購規範 V01」。內容定義工程QC、驗收、保固及施工防護相關規定事項。於工程發包規範依據。然每一種塗裝系統於施工上從表面除鏽處理、環境氣候條件確認、調漆、上漆膜厚、作業時間、漆料保存等作業,均會直接影響施工品質。此33種塗裝系統漆料由6家漆料供應商提供。漆料供應商針對除鏽油漆施工,均需提供相關施工訓練,承攬商施工人員均需完成相關訓練,並取得合格記錄方可上線施作。承攬商施工期間針對施工品質需自主檢查及記錄,且承攬商QC品檢員需具備公信力機構(例:NACE、SSPC、FROSIO、中華民國防蝕工程學會等)訓練合格,方可執行QC作業。

與新廠設計部合作

依據國際標準為ISO12944規範,建立新建廠規範,內容涵蓋防護塗料系統對鋼結構的腐蝕防護,執行主要依序為環境分類、設計考慮因素、表面和表面處理的類型、防護塗料系統、實驗室性能試驗方法、油漆工作的執行和監督、維護規範的製定、相關結構的防護塗料系統和實驗室性能試驗方法,建立一系統化符合台積既有廠區及新廠區防蝕規範,按照ISO12944-5將tsmc定義於C5-I大氣環境腐蝕分類,由各型式腐蝕原理展開,並藉由五大防制方法-改變材料、改變環境、防蝕設計、表面處理、陰/陽極防蝕,等方法單獨或合併使用,作為材料選用及塗裝系統設計之依據。讓不同承商能依規範執行。

風險管理

全面翻新作業風險主要分為兩大部分,分述如下:

ESH (Environment-環境、Safety-安全、Healthy-健康)風險

由於全面翻新作業內容包含許多有機溶劑作業、高架作業、粉塵作業等。故需針對作業內容進行ESH風險鑑別。

- 環境風險:對於外觀形狀簡單,大面積,施作空間充裕的冷卻水管系統,水刀噴砂法能有效快速的除去管路表面的鐵鏽與附著不良的浮漆。但施作過程中產生的廢水夾雜許多的鐵鏽與漆料破片,需先進行截流與濾除後廢水排入廢水處理系統,避免環境污染。

對於大面積的噴塗作業,因漆料微粒易隨氣流飄散污染周遭環境,故於作業空間均設置防護網加以攔除。 - 安全風險:由於漆料屬揮發性易燃之有機溶劑,故其存放需避免火災風險。分裝小桶桶蓋需確實蓋好,放置於金屬工具箱內,並存放於通風良好的環境中,避免揮發氣體蓄積,造成火災危害風險。暫存區並設置滅火器以為異常之應變。

- 健康風險:由於施作人員於近距離除鏽過程中除眼睛需配戴護目鏡外,經常會有粉塵微粒吸入之風險。故針對呼吸之防護需特別注意。如作業環境為開放空間,手工具、電動手工具除鏽,發塵量不大,配戴N95口罩可避免粉塵微粒吸入之風險。若作業環境為密閉桶槽,噴砂除鏽大發塵量之作業,除作業空間需進行通風換氣外,作業人員則需配戴主動供氣式面罩以避免作業人員之吸入風險。

上漆作業為有機溶劑作業,故施作人員需全程配戴活性碳口罩以避免有機溶劑吸入風險。

生產風險

由於全面翻新施工期間系統仍持續運轉,生產作業仍不間斷。翻新的工作如同穿著衣服改衣服,因此作業對工廠運作的風險需特別分析與因應。

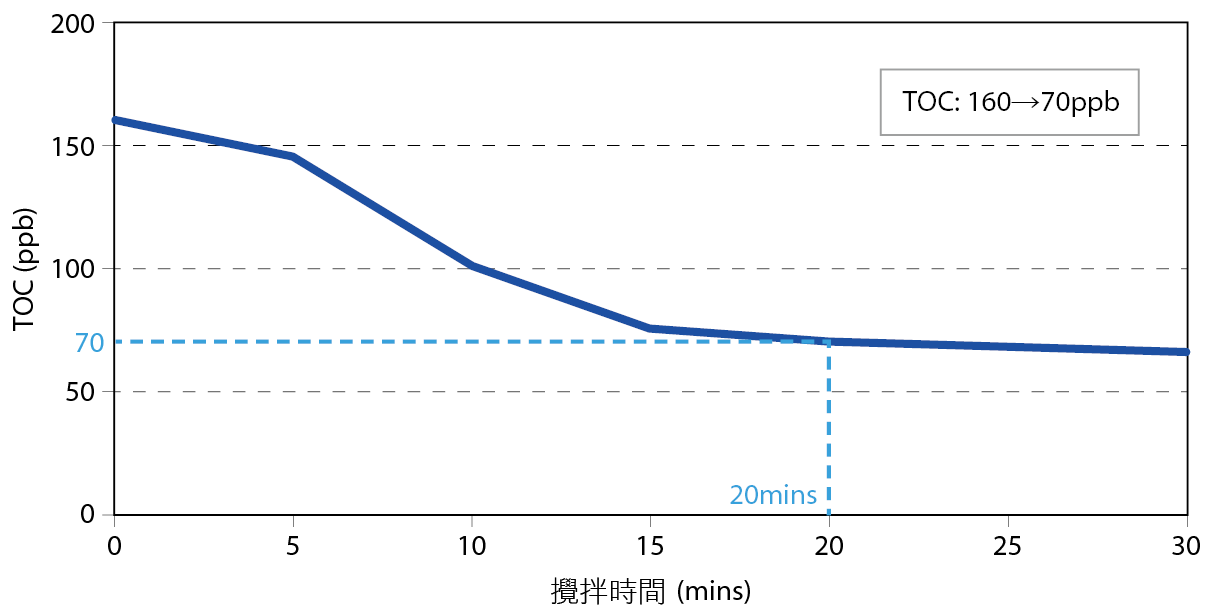

- AMC (Airborne Molecule Conta-mination) 污染風險:由於環境條件緣故,鏽蝕嚴重區域多集中於室外、屋頂區域。而潔淨室外氣空調箱進氣閣樓位於屋頂,屬半室外空間,為一高溫、高濕環境條件,內部鋼構、金屬盤體等,易受侵蝕。但由於油漆塗裝為有機溶劑作業,潔淨室環境AMC易受汙染而影響生產,故油漆選用與現場防護需特別選用低釋氣量(Low Out-gassing)之油漆系統。作業中並輔以不織布型活性碳濾網濾除TOC (Total Organic Compound)以為第二層防護。現場並以手持式儀器監測進氣閣樓VOC狀態,確認進氣狀態品質,以避免有機溶劑作業污染潔淨室環境AMC,影響生產,如 圖3。

圖3、低釋氣量漆料釋氣趨勢圖(現場實際量測值)

- 系統供應穩定風險:由於生產機台對於廠務系統要求穩定供應,而全面翻新作業過程,部分作業因安全考量,需停機施作。由於廠務系統多屬於多台並聯運轉,例如P3酸排氣系統由11台風車並聯。而風車起/停過程為控制系統靜壓穩定,風車轉速需逐步、平穩的微調降載,過程由一位工程師搭配5位駐廠作業人員夥同作業,需時約1.5小時。頻繁的切換作業,除了操作技術的要求外,作業人員的專注、細心與耐心更是關鍵。期間若有失誤,將對生產造成巨大的影響。

整合/發包/成本/人力資源管理

有關除鏽油漆工程,執行方式主要是發包施工廠商執行施作。由於工程內容龐大,以2017年為例,相關工程竹/中/南發包工程總數約300件,金額約400MNTD,金額龐大。故全面翻新專案工程發包,廠商人力資源及發包成本管理影響本專案執行成敗甚巨。

既有發包模式的缺點

以往300件翻新工程,各廠間全面翻新發包作業均由各廠全面翻新負責人獨立發包,各廠間廠商報價模式不同,造成發包困難。

- 各廠採用油漆系統不同,基準不同使採購無從議價起。

- 各包的報價項目混雜,例如除鏽上漆、上下設備、吊裝、設備維修、備品或料件更換等各種項目族繁不及備載,使採購耗費更多時間在釐清發包範疇。

- 無統一報價方式,同樣的工項在不同的PR中有不同的計價方式,或連工帶料,或工料分離,或以統包方式發包,亦使採購耗費時間去釐清如何比價議價。

因此無形中增加了廠商報價的模糊空間。

發包作業模式改善

基於以往經驗,為解決上述問題,全面翻新工程發包內容需進行標準化。

發包內容標準化

首先將廠間差異大的設備維修工程排除於全面翻新工程範圍外,將單價較高之元件更換,維修等作業獨立發包,回歸既有的維修發包模式。全面翻新工程內容保留主要的除鏽油漆工程,五金另料更換及施工所需防護、搭架等項目。

工程標單內容標準化

建立標準各廠通用標準工程WBS (Work Breakdown Structure),將工程報價內容明確及一致化定義,採購相同項目比價基礎,也將報價模糊空間最小化,提升議價空間。

除此之外,除鏽油漆工程有關漆料系統各廠依據台積廠務「TSMC 300mm FAC油漆選用規範V01-1」選用。工程管理依據「TSMC 300mm FAC油漆施工採購規範 V01」執行。將廠間工程發包差異性降到最低。

整合發包

建立各廠通用標準規範及標準工程WBS後,全面翻新整合採購變得可行,整合竹/中/南運轉廠需求,進行整合發包,以擴大發包範圍,以量制價,降低發包成本。

同時各廠間選用漆料系統之不同造成發包成本差異亦於整合發包過程中突顯。在相同保固五年之前提下,原本各廠習用自己熟悉之漆料系統,經跨廠觀摩參考後,他廠較便宜之漆料系統是否可取代自己原本熟悉的漆料系統,亦促使發包成本進一步降低。

廠商人力資源整合

全面翻新竹/中/南科既有運轉廠區全面展開,2018年計畫翻新範圍包含17個廠區,136,074m2,合格施工廠商計19家。為使廠商人力資源充分運用,發包得標廠商越多越好。但又必需達到成本效益,得標廠商得標面積越大越好。在兩相衝突的面向,必需取得一平衡點。故採購策略必需使每個廠區投標廠商3家以上,以兼顧廠商人力運用及發包議價的有利條件。

時間管理

竹/中/南科廠務各自執行翻新的過程中,共同面臨的最大問題是採購程序曠日廢時,讓工程不斷延宕,也無法順利的展開全面性改善,甚至須以緊急搶修的方式對嚴重鏽蝕處進行改善。

經過上述發包改善後,瓶頸步驟獲得改善。

為了讓採購程序更順暢快速,進而縮短全面翻新的整體執行時間,如 圖4。

圖4、整合採購工作分解結構及流程

結果與分析

經過此次翻新工程,列為優先處理的14大項工程,系統均已獲得改善。工程師於翻新過程亦建立起系統由設備至管線具體而全面的觀念。並且透過翻新工程建立起工程師嚴謹的當責態度,如 圖5、6、7。

圖5、CUP屋頂冷卻水管翻新

圖6、Tank Yard桶槽翻新

圖7、CUP1F冰機房翻新

此次系統化整合各廠間全面翻新工程,將工程由規劃、發包、執行、驗收標準化作業。並以ISO12944環境條件建立耐用5年保固之油漆系統,並定義於「TSMC 300mm FAC油漆選用規範V01-1」。及整合漆料供應商漆料系統及施工等專業資源及施工廠商人力資源建立「TSMC 300mm FAC油漆施工採購規範 V01」,以確保除鏽油漆之施工品質。以此為基礎並建立工程標準WBS進行整合發包,整合後原本300件獨立發包之翻新工程案,整合為數十件大型翻新工程,由於各工程案依循相同WBS報價,跨廠間基於相同漆料系統選用規範,相同施工採購規範,相同5年保固之品質要求。廠間因漆料系統選用差異造成成本差異在整合採購過程中被凸顯出來。經過跨廠相互觀摩,彼此開放相互學習,部分廠區變更使用具成本效益的油漆系統。經過幾次相互調整,整合發包整體效益成本降低近50%。

經過此次系統化全面翻新改善,不僅工程品質提升,保固5年,發包成本降低50%,未來發包時程亦可大幅縮短,提升執行效率。

結論

本專案將竹/中/南各廠於除鏽油漆塗裝系統進行整合,並建置「TSMC 300mm FAC油漆施工採購規範 V01」及「TSMC 300mm FAC 油漆選用規範V01-1」,建立除鏽油漆的施工標準。並建立工程標準WBS進行整合發包,整體效益發包成本降低近50%。因已建立標準規範及基本成本參考單價,未來翻新工程發包藉由整合採購作業將大縮短作業時間及發包成本。

本專案於300mm及200mm廠務內進行2次跨廠全面翻新分享會,共計65位同仁參與,並於新廠設計部主辦之防蝕防鏽Workshop再次分享執行成果。對外在南科廠務交流平台發表,也獲得其他半導體同業及光電業某大廠熱烈迴響及正面評價。

同時經過同仁的努力,全面翻新之後的開始的維新如新也納入FAM系統管理,融入日常維護保養。

新廠設計部針對CUP屋頂各系統及Fab屋頂戶外、非空調區共58項戶外金屬構件,依C5I耐用年限5年條件。大至風管、風車,小至牙桿、螺帽等逐一定義材料材質選用,防蝕工法標準。從源頭管理,台積廠務系統的鏽蝕防護面向更趨完整。

後續將針對管線預知保養持續發展與改善,以達預防勝於治療,逐步落實日常維護與管理之長期目標。

參考文獻

- 行政院公共工程委員會,行政院公共工程委員會統計要覽,臺北:公共工程委員會,2015。

- 台塑總管理處,台塑企業油漆工程規範R13,2016。

- 柯賢文、王朝正,腐蝕及其防制,全華圖書,2018。

- 陳哲生,中工高雄會刊第17卷第3期,設備的防蝕塗裝p45-52。

- 永記造漆工業股份有限公司,鋼鐵處理標準與塗裝。

- 陳文源,表面處理與防蝕技術。

- NACE,現場油漆監造教育訓練。

- ISO12944。

- 吳忠民,ISO12944鋼構防蝕塗裝系統重點介紹與防蝕塗裝經驗分享。

- 鍾善昌,F14A 全面翻新分享會。

- 洪舜立,TCFAC除鏽防蝕做法與挑戰;全面翻新分享會防蝕防鏽Workshop。

留言(0)