摘要

有機型鈷於半導體先進製程中水處理的挑戰

前言

1.1鈷於先進製程中水處理之必要性

半導體製造於More Moore(深度摩爾)的發展下, 2018年全球最大半導體設備商應用材料(Applied Materi-als)宣布,原本作為金屬線材料的銅因導電效率不佳,使製程發展受限無法突破。在7奈米以下以鈷金屬的低電阻 ,取代原本銅,作為與鎢的阻障層,藉以增進15%晶片效能。

鈷(Cobalt, Co)原子序27,為美國商務部發布關鍵35種礦產之一,為重要戰略資源,用於鋰離子電池(鈷酸鋰電池)、製造磁性、耐磨、高強度的合金。1960年代歐美國家,最早添加硫酸鈷於啤酒中作為泡沫穩定劑,導致心肌病變案例後,近年來,也發現接觸含鈷溶液會引起刺激性皮膚炎、心衰竭、神經損傷等等。國內外的管制整理,如 表1。因此,綜合環境因素及經濟價值,回收處理鈷離子有其必要性與急迫性。

| 國際癌症研究中心(IARC) | 將鈷及其化合物認定為對人體是可能致癌物質 |

|---|---|

| 歐洲化學總署公告(REACH) | 於2010年將鈷及其化合物等5項納入高度關注物質(Substances of Very High Concern, SVHC),並於 2019年提案禁止,目前審核中 |

| 台灣-放流水標準: | 106年12月25日修正<事業排放廢(污)水於土壤或地面水體所含有害健康物質之種類>新增管制項目-鈷 <1ppm;並於民國109年於南部科學園區施行管制。 |

1.2鈷於先進製程中水處理現況

然而,關於半導體業環境排放或暴露的Co途徑,為先進製程中物理氣相沉積(Physical vapor deposition, PVD) 、電化學電鍍(Electrochemical Plating, ECP)、化學機械研磨(Chemical-Mechanical Polishing, CMP)等製程,以一般半導體先進製程廢水為例,鈷質量比例為 : PVC:ECP: CMP:=1:90:9%

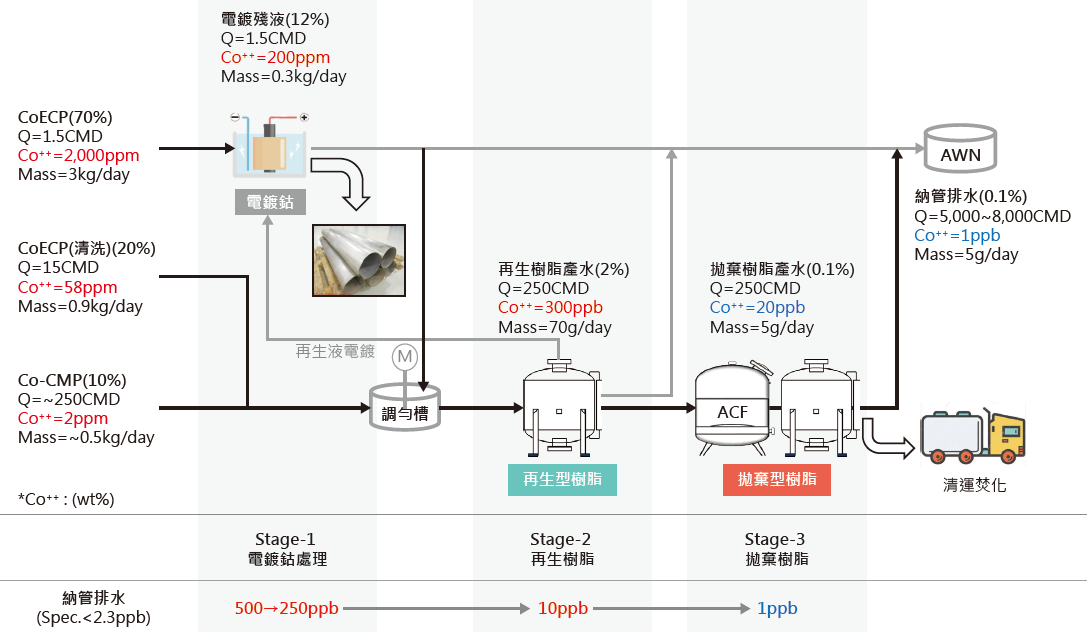

PVD氣相製程污染物以乾式藥劑桶處理;ECP電鍍廢液再經電鍍後回收鈷棒;然而,CMP因製程添加藥劑複雜 ,並無理想的處理方式,但依據健康風險評估結果假設,公司優於法規要求Co排放<2.3ppb,如含鈷廢水直接排放Co++ : 500ppb,雖低於法規1ppm,但仍遠高於公司要求 。因此,公司發展含鈷廢水的處理程序,總去除率目標為>99%,並以含鈷廢水水量:放流水=1:25~35,訂定處理系統出口目標值為20ppb。處理共分為3階段,如 圖1所示,電鍍處理高濃度,再生樹脂處理中濃度,但再生樹脂的最低洩漏量仍高,最後採用拋棄型ACF+拋棄型強陽樹脂處理,但需委外清運以及焚化。

圖1、含鈷廢水(液)處理方式演進(舉例)

為使鈷得以回收、節省人力、降低人員暴露及管理去向風險,故研究以純物理方式處理,進行試驗。亦可作為未來先進製程使用有機型金屬化合物的解決方案。

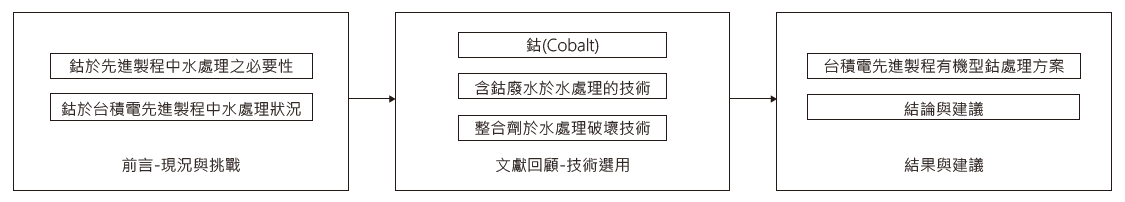

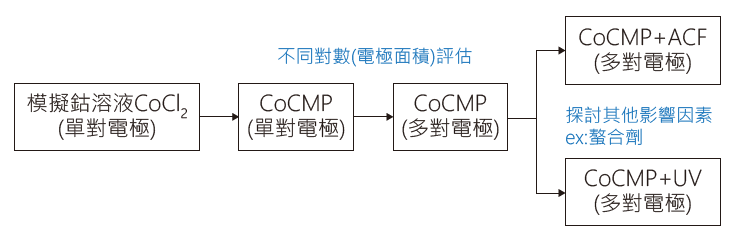

1.3研究方法(如 圖2)

圖2、研究方法

因此,前言已確立鈷於先進製程中水處理的必要性,以及目前含鈷廢水於水處理的困難與挑戰,如何更好的處理CoCMP,為當前重要課題,故對於含鈷廢水的水處理技術以及螯合劑干擾的防治方法進行探討,最後選定活性碳吸附/UV破壞作為前處理方法,並結合後續離子交換/ CDI進行離子去除及濃縮,以找尋更適當技術處理CoCMP廢水,並評估其效益,以及解決問題的可行性。

文獻探討

2.1鈷(Cobalt)

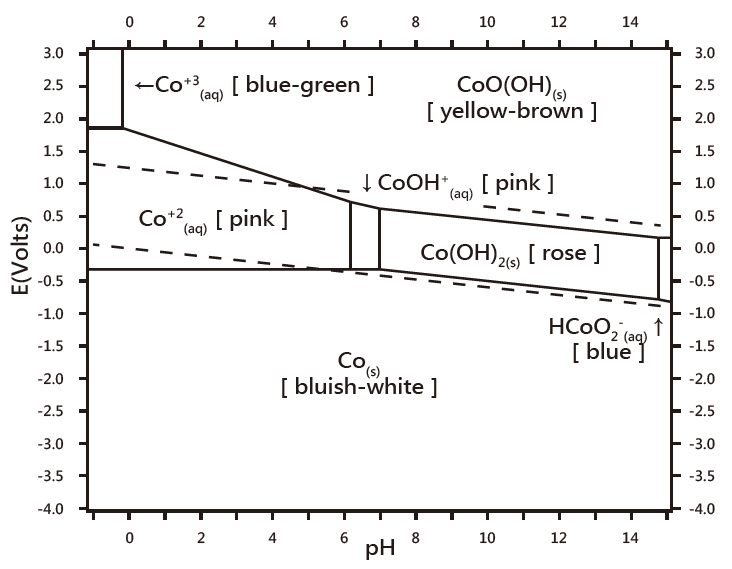

鈷(Cobalt,化學符號 : Co),屬過渡金屬,多為銅、鎳礦自然產生過程中的副產品。在鈷的電位-pH圖中,如 圖3,表示鈷在不同電位與pH的影響下,保持穩定區域的相圖。兩條虛線為水的氧化還原反應之穩定性邊界,從圖可以看到,在pH小於6.5以下,2價鈷生成粉色Co2+水溶液 ,然而隨pH 值上升會產生Co(OH)2 玫瑰紅色沉澱物;當環境涉及氧化還原電位影響時,氧化電位區,生成3價的藍綠色Co3+水溶液或黃色CoO(OH)沉澱物;當處於還原電位時,主要物種為0價的藍白色Co(s)沉澱物生成。因此,需針對不同條件下之不同鈷型態,找出其對應合適之處理方法[1]。

圖3、鈷的電位-pH圖

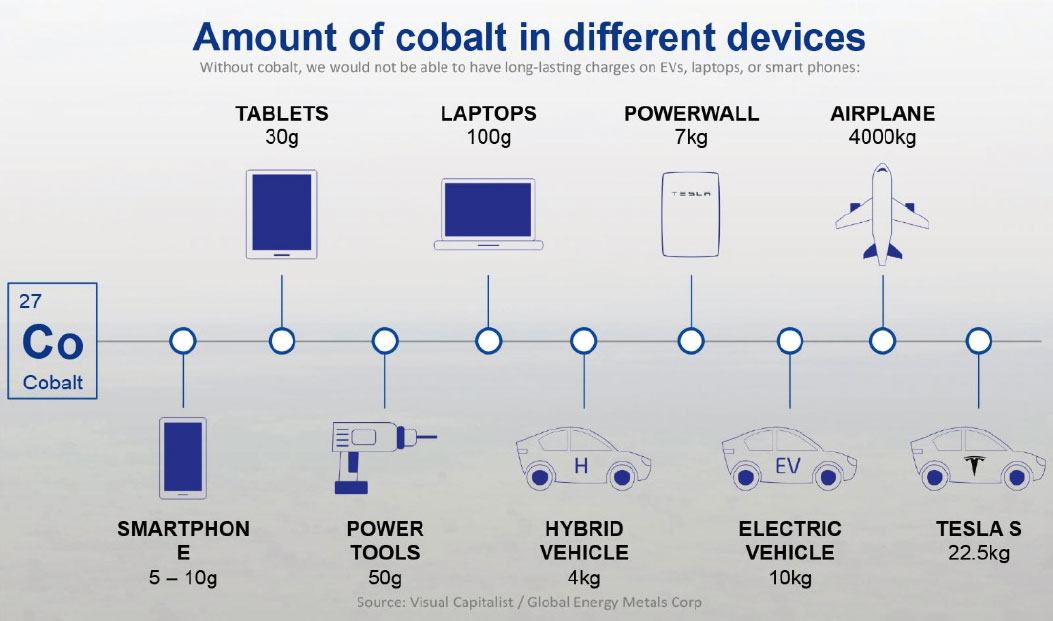

鈷具有鐵磁性,所以鐵、鈷、鎳的合金都是很好的磁性材料,主要用於製造磁性、耐磨、高強度的合金,約占全球兩成用量。近年來,鈷(III)被廣泛用於鋰離子電池(鈷酸鋰電池)中約占四成,躍居成為全球最大用途,並隨著特斯拉電動車(用量約22.5kg/台,如 圖4)銷量上升持續水漲船高。

圖4、鈷用途及重量圖[2]

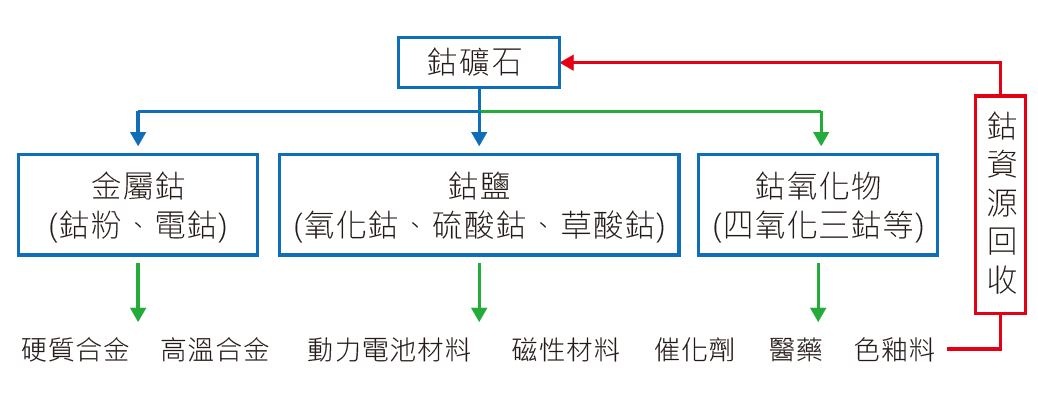

鈷金屬為重要戰略資源,為美國商務部發布關鍵35種礦產之一,鈷及其合金廣泛應用於電子、電機、 化工、機械加工、醫療器材及航空等領域。我國境內因無鈷礦,多為國外輸入,整理如 圖5。

圖5、台灣鈷金屬流向圖[3]

2.2含鈷廢水於水處理的技術

本文探討含鈷廢水低濃度處理,一般來說,金屬廢水處理為PCB業常用技術,大致上分為,化學法、物理法、生物法 :

化學法-沉澱法,主要適用於含較高濃度金屬離子廢水的處理。操作簡單方便,以控制酸鹼值的方式使金屬離子沉澱,成本低廉。其原理是通過化學反應使廢水中呈溶解狀態的重金屬轉變為不溶於水的重金屬化合物,通常會先將其從二價氧化至三價,形成氫氧化鈷(III)Co(OH)3沉澱達到分離。但將會產生大體積的污泥,且在半導體產業中,為維持金屬在不同環境下的穩定性,會添加錯合劑(complexing agents)至溶液中,若有錯合劑在水中會使金屬無法沉澱,致使沉澱法效果不佳,無法達到有效分離之效果[4]。

化學法-離子交換樹酯,在鈷的分離中,傳統的是以帶氯之方式使Co2+與其鍵結為CoCl3-或CoCl4-達到分離的效果,但此錯合物結合能力弱且要在高氯離子的環境下進行,在工業應用上不具效益。因此,廠商開發出親和性與選擇性都較傳統樹酯強的螯合樹脂,因其高選擇性與高回收率被廣泛應用於處理金屬離子,但離子交換樹酯需要經過強酸再生才可重複使用,會造成廢液的增加與二次汙染,成本也會大幅提升[5]。

化學法-萃取法,即以濃度差為趨動力,以及親水/親油特性作為分離條件,達到純化提濃之用。常見用來萃取鈷離子的商用化的萃取劑如D2EHPA、Cyanex925等,能有效的從鈷和鎳的混合溶液中萃取出鈷離子。溶劑萃取法有良好的選擇性並被廣泛的應用到工業化操作中。但在溶劑萃取法存在許多問題,萃取劑多為具毒性的有機溶劑,殘餘溶劑的處理與溶劑的流失也會造成成本上升,以及反萃取端處理的問題。此外,萃取過程中的流失和再生過程中能源的消耗,也會讓程序的可用性受到限制。若能選定良好的萃取劑以及操作程序,萃取仍有發展潛力[6]。

物理法-電化學法,是應用電解的基本原理,使廢水中重金屬離子在陽極和陰極上分別發生氧化還原反應或提供電場驅動力,將廢水中重金屬去除,常用電化學法分為電解法、電流去離子(Electrodeionization, EDI)、電透析法(Electrodialysis, ED)、電容去離子法(Capacitive deioniza-tion, CDI)等。電解法主要用於電鍍廢水的處理,缺點是水中的重金屬離子最低處理濃度通常遠高於排放標準需二段處理。另外,後三者電化學法因可能有電解水及還原狀況發生,故使用條件較為限制。此三者比較如 表2,因EDI受限於進流水值須純淨,而EDR最低洩漏量較高,故以CDI為測試標的。

| Process | EDI | ED(R) | CDI |

|---|---|---|---|

| 操作電壓 | 0-400VDC | 518-590VDC | 1-4VDC |

| 操作電流 | 0-5.2A | 7.5-46A | 20-300A |

| 能耗 | 低 | 高 | 低 |

| 水回收率 | 87-95% | >85% | >85% |

| 操作壓力 kg/cm2 | 中(4.2-7.0) | 低(0-3.5) | 低(0-2) |

| 進流水質 | <43µS/cm | 800-6000µS/cm | <3000µS/cm |

| 最佳產出水質 | ~0.063µS/cm ~16MΩ-cm | ~300µS/cm ~0.003MΩ-cm | ~1µS/cm ~1MΩ-cm |

| 目標物去除路徑 | 經IEM 往濃室累積 | 經IEM 往濃室累積 | 遷移至 碳電極EDL中累積 |

| 流道設計 | 多流道 | 多流道 | 單流道 |

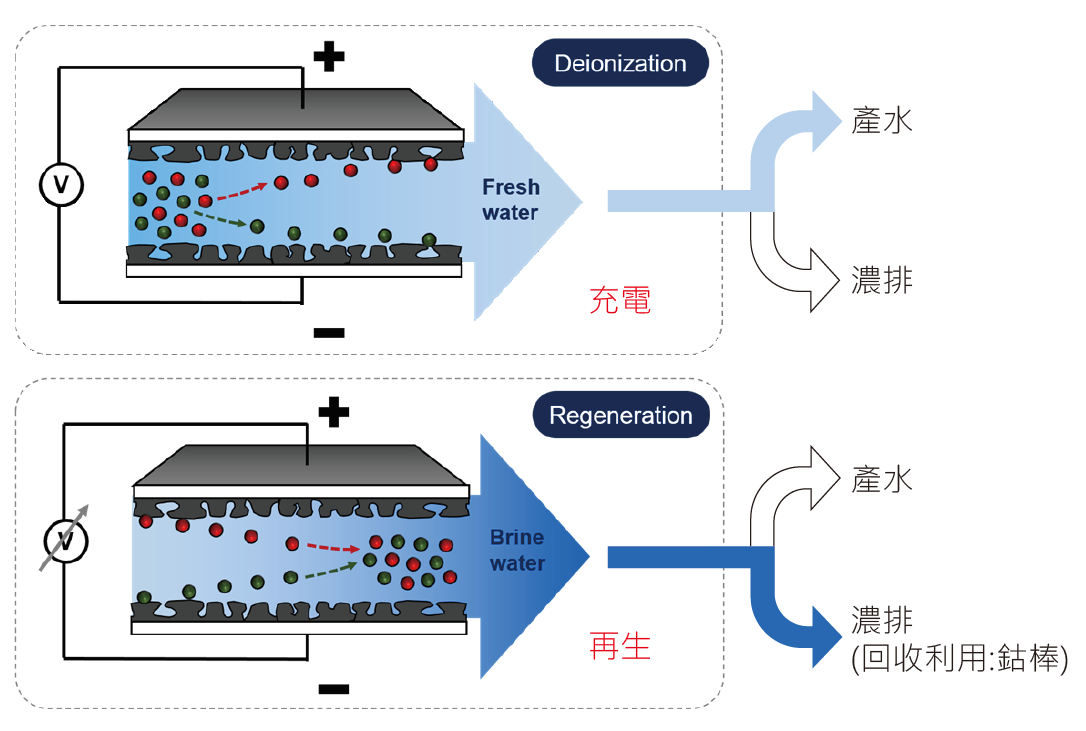

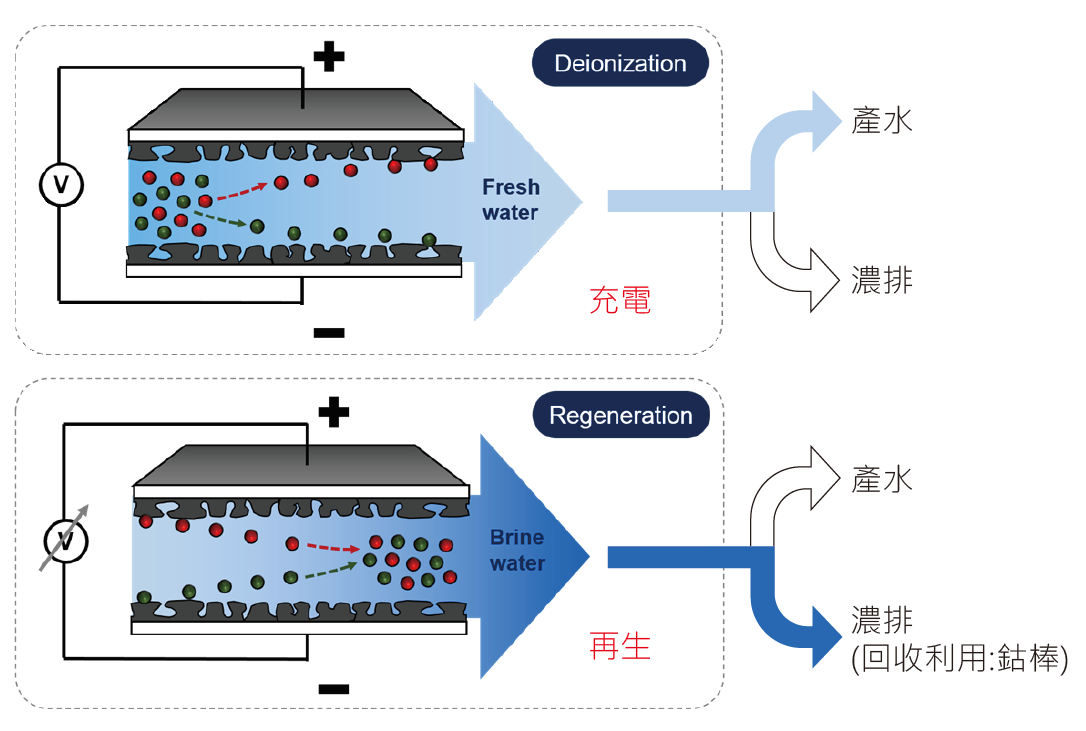

電容去離子裝置(Capacitive deionization, CDI)不同於一般高耗能、高壓操作的傳統程序,在水處理過程中採取通道式結構,並可在低壓力(0.2→0.3MPa)與低電壓(0.8→ 2.0V)的環境下操作。系統亦具可逆性,不須添加額外化學藥劑造成二次污染物的問題,故可被視為一個清淨節能的創新技術,被認為最具有取代傳統去離子技術之潛力[7]。電容去離子技術利用多孔奈米碳材作為電極去除水中離子 ,被視為一種非法拉第反應(non-Faraday reaction)的化學電吸脫附程序。其工作原理如 圖6所示。

圖6、電容去離子技術之機制原理示意圖

物理法-薄膜分離技術,是利用不同成分透薄薄膜速率上的差異來進行分離,有分為同相及異相分離,驅動力可為濃度、溫度或壓力。金屬離子,通常能以同相分離的壓力差為趨動力方法,為RO及NF達純化提濃之用。

生物法,生物絮凝法,是利用微生物或微生物產生的代謝物,進行絮凝沉澱的一種除污方法;生物吸附法,利用載體通過物理或化學方法將微生物吸附劑經預處理固定后,吸附劑吸附機械強度和化學穩定性增強、使用周期延長、可以提高廢水處理的深度和效率、減少吸附脫附循環中的損耗。

因廠內需求有三 : 技術成熟、須能處理至ppb等級、資源化,故以離子交換法、電化學法(CDI)作為主要測試處理方法。但以上處理方法,如有如螯合劑的干擾物質,將造成許多影響,使處理效率及最低處理濃度不如預期。

2.3螯合劑於水處理破壞技術

螯合劑於水處理的干擾情況可參考印刷電路板業(PCB) ,製程中常加入緩衝劑及安定錯合劑,由於EDTA、Citrate等有機螯合劑可以與金屬形成穩定的螯合物,可控制金屬離子活性與作為緩衝劑,使鍍浴pH值穩定,調節金屬電鍍速率得到良好鍍層,因而廢水中普遍存在螯合性金屬。

此類金屬螯合廢水具有高穩定性,若以傳統化學沉澱法處理,因螯合物容易與銅離子形成穩定的錯合物,此將造成OH-無法競爭銅離子形成氫氧化銅,常產生大量的重金屬污泥,且需使用較多的混凝劑,增加處理困難;若以化學物理法以樹脂或電化學吸附處理,也因電性的吸引關係,導致最低處理濃度不如預期;若以生物法處理則必須先將重金屬去除,且螯合劑本身需為生物可分解性,故尋找另一可行之處理方式頗具研究價值。若要使金屬離子能被有效去除可考慮下列方式:

- 銅離子高親和力藥劑 : 尋找適當的化合物能與形成的銅錯合物競爭銅離子且形成沉澱物,通常為商用重捕劑或硫離子(通常為Na2S)。

- 螯合劑高親和力藥劑 : 相對而言,加入可以與銅離子競爭螯合物之金屬離子,可將銅錯合物中的銅置換出,然後再以調整pH值使銅離子沉澱。通常考慮以亞鐵離子加入廢水中,則亞鐵離子可能將銅離子置換出,此時再調整pH可形成氫氧化銅沉澱。

- 螯合劑破壞 : 利用其他方式破壞銅與螯合劑形成之錯合物,使與螯合劑結合之銅再度以銅離子形式存在於廢水中。經常考慮以生物分解、電解、高級氧化技術(Advanced Oxidation Processes, AOPs)方式破壞形成的錯合物。

- 吸附 : 以活性碳進行有機物或螯合劑吸附,後再進行處理,但活性炭吸附僅能進行濃縮,尚須進一步處理螯合劑。

因本研究之目的希望以不產生大量污泥且為物理方式處理並回收,故選擇處理低濃度、物理處理方法的AOPs以及吸附進行研究。

AOPs是指通過化學或物理化學的方法,使水中的污染物直接礦化為CO2和H2O及其它無機物,或將污染物轉化為易生物降解的小分子物質。AOPs通常被認為是利用其過程中產生的化學活性極強的羥基自由基(‧OH)將污染物氧化的。‧OH的標準氧化還原電位高達2.8V,比其他常見的氧化劑(F2除外)具有更高的氧化能力,使水中的有機物質能迅速被氧化而得到降解,並最終氧化分解為CO2和H2O,進而使有機污水的COD值大大降低,對水中高穩定性及難降解的有機污染物尤為有效。由於這一技術具有高效、徹底 、適用範圍廣、無二次污染等優點而備受關注。

台積電先進製程有機型鈷處理方案

綜合以上背景及文獻回顧,本研究選用活性碳吸附/ UV破壞作為前處理方法,並結合後續離子交換/CDI進行離子去除以及濃縮,以找尋更適當技術處理CoCMP廢水。廠內目前以活性碳+離子交換法進行處理。故本研究針對以CDI處理進行研究探討。

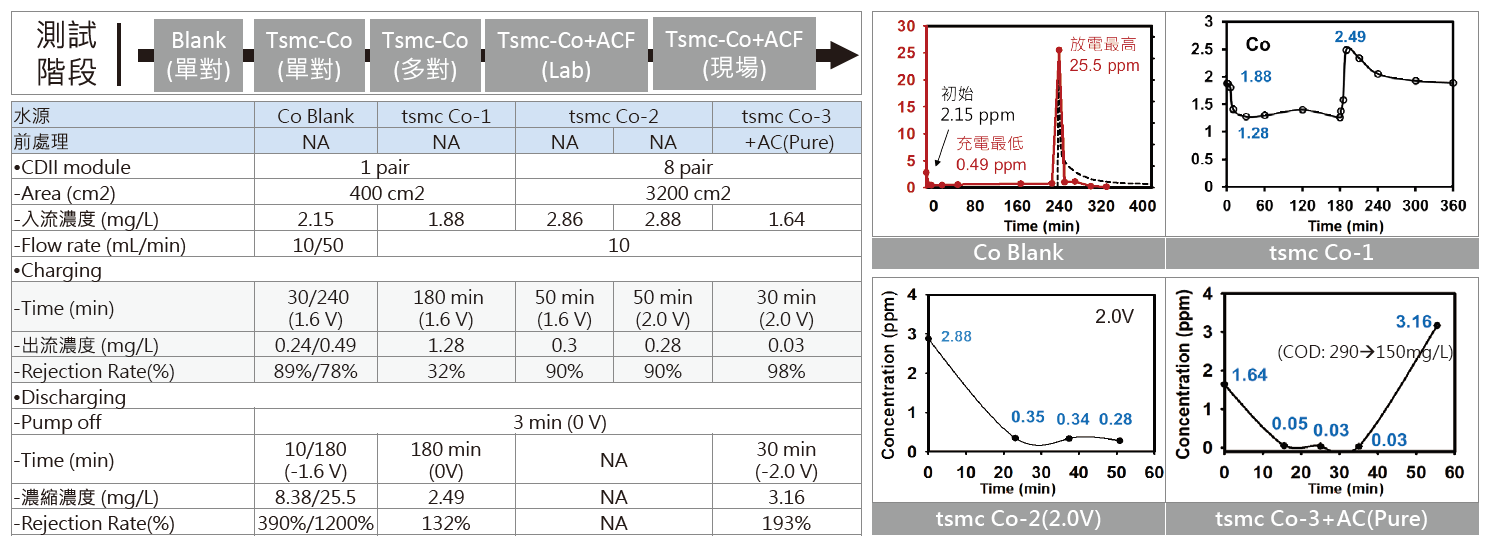

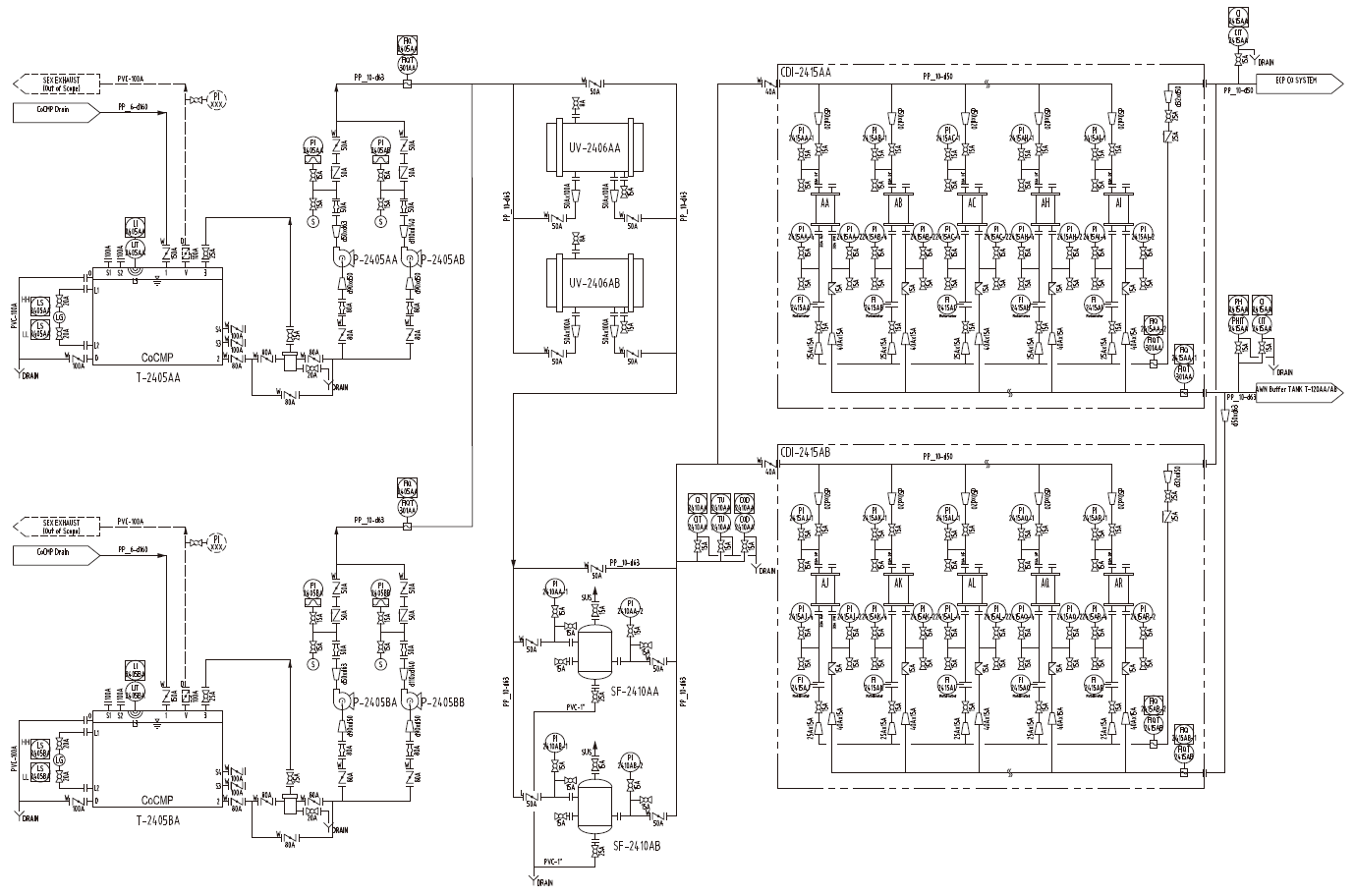

研究流程整理如 圖7,先期計畫以配製含2ppm Co之CoCl2溶液模擬廠內含鈷製程廢水,以該模擬溶液初步探討電容去離子技術之除鈷可行性。隨後評估廠内CoCMP廢水之處理效能,並進一步調整操作參數(例如電極面積、操作電壓等)及搭配前處理程序,如 圖7。

圖7、CoCMP試驗架構圖

首先,水質分析結果如 表3,鈷濃度約為1.9mg/L,溶液中其他干擾離子為K=11.3mg/L,硫酸=1.9mg/L。而可能阻礙吸附之COD=268mg/L。進行第一輪鈷去除效能評估之實驗室測試。其操作條件如下 : 操作電壓避免產生水電解及還原反應設定為2.0~1.6V、處理流量10mL/min,結果如 圖8所示,可將含鈷廢水中之鈷濃度從1.6ppm降至最低30ppb,(總)去除效率達91%,濃縮最高可達12倍,處理出流仍未達標準20ppb。

| 分析項目 | Co CMP |

|---|---|

| pH | 7.54 |

| 導電度 | 64.3µS/cm |

| COD(mg/L) | 268 |

| 氨氮(mg/L NH3-N) | 5.4 |

| 鈷 | 1.9 |

| 鉀 | 11.3 |

| 鈉 | 0.7 |

| 鈣/鎂/鐵/鋁/鋅/硼/鎘/鉻/銅/汞 | N.D. |

| 硫酸根 | 1.9 |

| 硝酸根 | 0.3 |

圖8、第一輪Blank & CoCMP以CDI測試結果

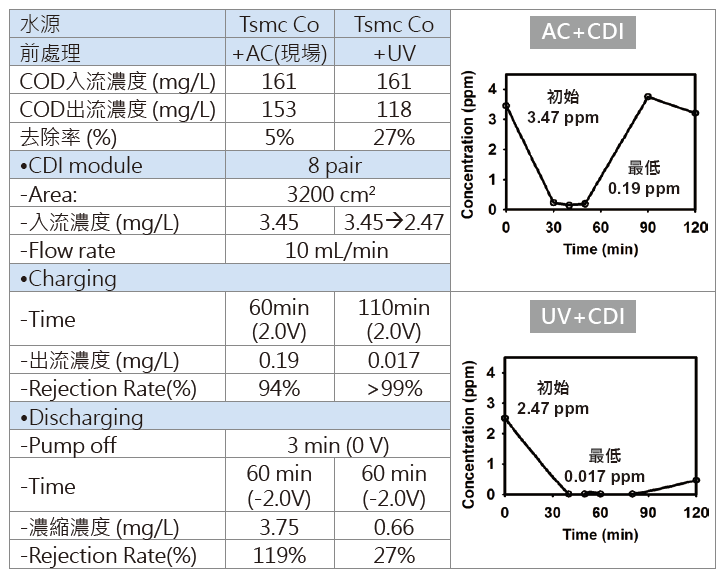

因處理最低濃度仍高於要求標準,推測因CMP廢水特性為螯合劑干擾電化學吸附,故以COD及鈷去除率為觀測指標,進行CDI模組測試,測試水樣包含 : ①含鈷廢水經ACF處理後水樣(ACF-CDI) ②含鈷廢水經UV處理後水樣(UV-CDI)。測試結果如 圖9所示。

圖9、第二輪CoCMP以前處理+CDI測試結果

- 在ACF-CDI系統中,可有效將原始Co濃度自3451ppb最低降至189ppb,Co最佳去除率為95.8%,顯示出良好的鈷去除效果。

- UV-CDI系統中,水樣初始Co濃度為3451pp,經UV照射後,因前段UV轉化部分含Co物質為2471ppb,再經CDI處理後,最低可降至17ppb,Co最佳去除率達99.3%。

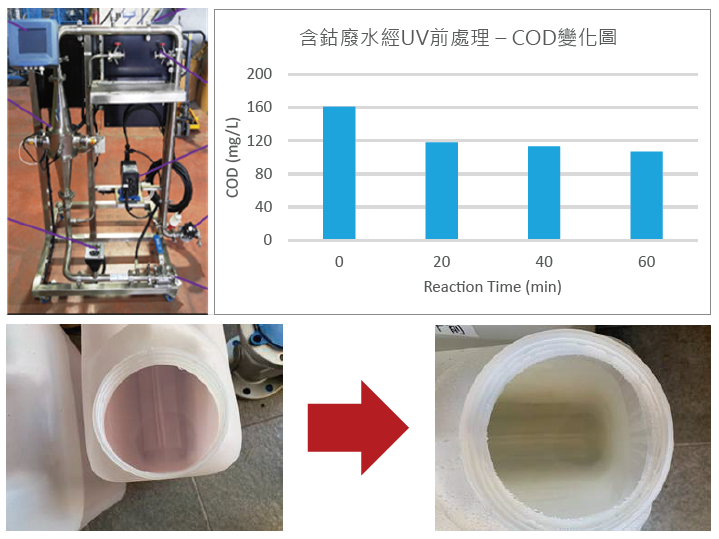

由此可知,透過前處理先經UV破壞螯合劑,可有效提升後續CDI於水中鈷去除效果,但因溶液顏色轉變如 圖10 ,可能轉為3價鈷化合物,是否因此使吸附效率提升,可為未來研究發展方向。

圖10、CoCMP經UV進行螯合劑破壞之結果

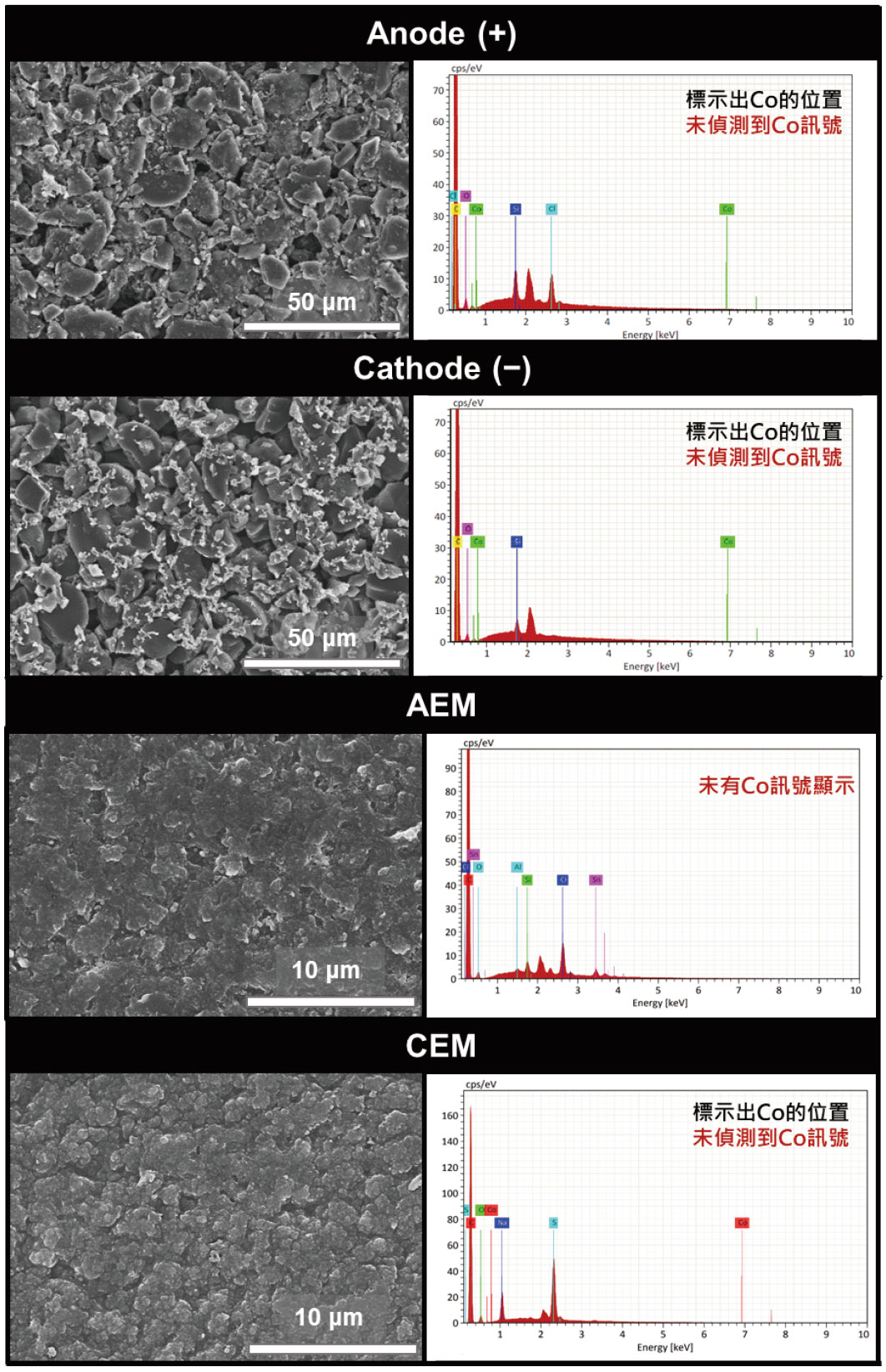

然而,於倒極濃排階段,UV-CDI的Co脫附狀況較ACF-CDI不佳,因還原電位接近供應電壓,推測可能為還原反應發生,因此,進一步釐清CDI表面,結果並無Co金屬沉積如 圖11,推測為暫時吸附。未來將測試持續觀察,並計畫提升濃縮倍率。

圖11、測試電極版之表面分析結果

結論與建議

本研究延續台積電既有含鈷廢水的解決方案,以實驗室測試進一步優化方案,初始以CDI以及ACF+CDI處理Co- CMP效率不佳,後以UV+CDI處理去除率由95.8%→99.3% ,達成處理系統出流鈷濃度<20ppb的目標,與既有ACF相比較低成本、無化學品使用、以及較無曝露風險,如 表4 :

| Item | ACF+樹脂處理 | UV+CDI處理 |

|---|---|---|

| 佔地面積(m2) | 高 | 低 |

| CAPEX | TBD(待規模試驗) | |

| OPEX(再生/清運/人力) | 高 | 低 |

| 安全性 | 中(清運暴露風險) | 高 |

| 去除率(%) | 高(95.8%) | 高(99.3%) |

UV+CDI處理方式為去除可行性技術,簡略PID圖如 圖12所示,裝置前置過濾器,攔截因UV破壞螯合性有機物所產生的沉澱物,並以COD以及濁度計作為管控指標,優化有機型鈷的處理系統,本系統未來優化方向:

圖12、有機型鈷處理系統P&ID圖初版

- 提升去除效率型態討論-3價鈷 : 經UV處理之Co-CMP除COD降低外,溶液顏色亦由粉紅轉為黃色,如以pH-E圖查詢,推測為3價鈷化合物,是否因此使吸附效率提升,或許可為進一步提升效率的關鍵因子。

- 濃縮倍率提高:UV+CDI表面結果並無Co金屬沉積,但目前僅針對去除效率優化,尚未對濃縮倍率進行優化 ,為後續測試重點。另外,如能提升濃縮倍率,後由電鍍系統直接電鍍,亦為一大發展。

UV+CDI技術為物理的潔淨技術,但本次測試有幾點困難及挑戰 :

- CDI模廠化 : 面對目前越複雜的製程,越少的水區面積,卻要符合更低的排放管制,目前CDI僅為實驗室測試結果,因其空間及不須化學品的優勢,CDI應加速模廠化測試。

- 未來開發技術-低濃度金屬即時量測 : 本試驗進度相較預期緩慢,其一原因為量測鈷ppb等級的皆須送回實驗室測量,動輒1~3周難以優化系統,未來欲開發低濃度金屬即時量測設備,以化學沉積法反應即時電位,量測到實際的鈷濃度,以回饋修正操作。

- 未來開發技術-LED(<185nm)UV : 台積電UV進行AOPs的應用多用於UPW,因水區空間及物理處理趨勢,未來應多開發導入廢水處理,並可導入由目前汞燈(<185 nm照度僅佔5%),轉為LED的UV燈,可選擇185nm高照度占比的單元,提升AOPs的效率。

- 未來應用-釕 : 根據原理機制以及實際測試進行綜合評估後,因半導體先進製程需導入更多低電阻金屬,未來類似此種低濃度、低電阻金屬離子之廢水,利用CDI處理或UV+CDI之可行性高。

參考文獻

- Schweitzer, G. K., Pesterfield, L. L. (2010). The aqueous chemistry of the elements. OUP USA.

- https://www.caesarsreport.com/companies/m2-cobalt/

- https://www.moneydj.com/KMDJ/wiki/wikiViewer.aspx?keyid=4dacd532-3ab4-47df-a93e-ba8888e96c78

- Flett, D. S. (2004). Cobalt-nickel separation in hydrometallur gy: a review. Chemistry for sustainable development, 12(1), 81-91.

- Junior, A. B. B., Dreisinger, D. B., Espinosa, D. C. (2019). A review of nickel, copper, and cobalt recovery by chelating ion exchange resins from mining processes and mining tailings. Mining, Metallurgy & Exploration, 36(1), 199-213.

- Cheng, C. Y., Barnard, K. R., Zhang, W., Robinson, D. J. (2011). Synergistic solvent extraction of nickel and cobalt: A review of recent developments. Solvent Extraction and Ion Exchange, 29(5-6), 719-754.

- Yu, T. H., Shiu, H. Y., Lee, M., Chiueh, P. T., Hou, C. H. (2016). Life cycle assessment of environmental impacts and energy demand for capacitive deionization technology. Desalination, 399, 53-60.

留言(0)