摘要

鈷被大量應用於晶圓先進製程,而其產生之含鈷廢水造成的重金屬汙染對於環境有很大衝擊,需要一個妥善處理含鈷廢水方法,將處理後含鈷有害廢棄物轉換為有價的金屬資源回收,並減少避免處理過程中的衍生環境汙染風險。本篇研究以螯合樹脂搭配電解還原之組合方式,處理含鈷廢水並將鈷回收成高純度金屬,並探討回收之最佳操作方式與重要參數。實驗結果成功製作出高純度(99.2% wt)之鈷金屬成品,電解還原之電流效率可達到55.6%,並探討原因主要為:電解還原鈷參數pH值控制在3時,可有效抑制氫氣生成並提高電解效率;利用螯合樹脂做為電解還原前處理設備可達到純化、提濃、增加導電度之優點,更進一步提高電解效率。電解還原後之殘餘鈷廢水可以再回到前端螯合樹脂處理,達到全鈷回收的可行性。

前言

先進製程中含鈷(Cobalt、化學元素符號為Co)廢水主要是來自於ECP 產生之廢硫酸鈷電鍍液以及超純水清洗晶圓之低濃度含鈷廢水,而鈷為重金屬,具有高毒性易致癌且難以處理。為降低對環境影響與妥善處理,目前將廢硫酸鈷電鍍液交由合格處理商委外清運。低濃度含鈷廢水則是導入廠內廢水系統,以混凝沉降無害化後製成汙泥清運。目前此方式亦為先進製程含鈷廢水之主要處理方式,但仍然會產生含鈷廢棄物清運的棘手問題。故需要重新思考一種處理方式以廢棄物資源回收為目標導向,並且成熟之技術。考量操作人員安全性,處理過程中亦不可產生有害物質以及衍生之汙染物。

以離子交換樹脂處理水中金屬離子已為目前非常成熟常用之處理方式,亦已應用於電鍍廢水之處理[1]。若要應用於處理含鈷廢水時,可利用螯合樹脂的選擇特性,有效的去除鈷同時達到純化與提濃的優點,以利後續進行後續資源回收[2]。然而離子交換樹脂必須搭配適當之前處理設備,以避免樹脂受到有氧化物之破壞而喪失處理能力。由前述先進製程含鈷廢水之來源可以推論所含重金屬應相當單純,進一步分析結果如 表1,確認除了鈷之外的其餘金屬離子皆相當低且無氧化物質,故很適合使用螯合樹脂方式處理含鈷廢水,並作為後續資源回收之前處理方式。

|

含鈷廢水 |

鈷濃度 |

其餘金屬濃度 |

氧化物濃度 |

|---|---|---|---|

|

ECP廢硫酸鈷電鍍液 |

2300ppm |

<1ppm |

NA |

|

清洗晶圓之含鈷廢水 |

65ppm |

<1ppm |

NA |

目前針對金屬表面處理以及電路板製程相關廢水重金屬處理/回收的方式,從先進的文獻[2]中已有彙整列出如 表2、表3所示。

雖然目前尚無針對廢水中的鈷進行回收。但是廢水含銅重金屬回收已經為一相當成熟技術,加上台積廠務設置液中求銅:電解還原銅回收成功經驗[3],讓本篇決定進一步以電解還原方式對回收鈷可行性進行研究。

|

減量方案 |

建議方法 |

應用情形 |

應用限制 |

|---|---|---|---|

|

一般減廢 措施 |

改善操作程序、減少帶出量、減少清洗水用量、減少空氣污染逸散 |

所有傳統電鍍作業均適用、應納入標準作業程序、所需要的設備成本極低 |

舊式設施可能因限於既定製程與有限空間,無法進行改變 |

|

更新製程 |

熱噴塗裝:火燒、電弧、電漿 真空蒸鍍法:離子披覆、離子佈植、濺鍍、雷射表面重熔化學氣相磊晶法 |

主要用於修復作業,但逐漸應用於配合作業、主要用於高價的高科技產品、能改善產品品質與耐用性 |

作業技術仍持續發展,商業應用限於特殊需求 限於不計成本的零件加入,例如航太、軍品、電子產品等 需要更好的程序控制、員工訓練、自動設備等 |

|

替代製程 |

產品改變 原料改用無毒種類:氰化物、鎘、鉻 |

所有傳統電鍍作業均適用、專屬的作業線可探討產品改變 |

代工廠較無原料改用控制權、產品改變要先評估客戶接受度、產品規格迫使放棄製程改變 |

|

製程溶液 維護 |

傳統維護方式 革新維護方式:微過濾、離子交換、酸吸附、離子轉移、薄膜電解、製程監控 |

傳統維護方式所有傳統電鍍作業均適用 |

革新維護方式需求大幅更改製程設計、操作方式與化學成份 有些方式對於一些情況不適用,例如微過濾不適宜銅與鋁的製程 |

|

化學藥劑 回收技術 |

蒸發、離子交換、電解沉積、電透析、逆滲透 |

需要相當瞭解工程、規劃、製程化學特性 |

成本變化大,難以精確估計 |

|

委外金屬 回收 |

過濾、離子交換、電解沉積、電透析、逆滲透 |

廢水處理含金屬污泥、廢液 |

廢棄物特性須符合回收商的要求 |

|

製程 |

桶槽別 |

化學品 |

製程廢棄物 |

一般槽浴維護與回收方案 |

|---|---|---|---|---|

|

抗焊綠漆 |

顯像 |

碳酸鈉 |

清洗廢水通常不含金屬;製程溶液含阻溶劑 |

以產品處理表面積分析方式,替代作業時間分析方式,進行槽浴管理。 |

|

熱風整平 噴錫 |

酸洗、 微蝕 |

鹽酸、微蝕劑 |

清洗廢水含銅金屬。製程溶液含1 g/L銅 |

暫無適當方式 |

|

助焊劑 |

L-麩胺酸鹽酸、 聚烴基乙二醇等 |

暫無適當方式 |

||

|

錫浸鍍 |

錫鉛 |

錫鉛渣、清洗水、微量溶解鉛、鉛屑、含鉛鹽清洗廢水 |

錫鉛渣通常委外回收處理 |

|

|

鍍鎳金 |

剝錫鉛 |

氫氟化銨、硝酸、甲基磺酸 |

含鉛清洗廢水 |

可利用擴散透析回收系統 |

|

微蝕 |

過硫酸鈉硫酸/雙氧水 |

含銅清洗廢水、含銅廢浴液含 1-2 g/L銅 |

清洗廢水以離子交換方式回收;廢浴液以冷卻結晶回收硫酸銅 |

|

|

鍍鎳 |

硫酸鎳、氨基磺酸鎳或專利混合浴液 |

浴液含鎳可達15 g/L;清洗廢水含鎳 |

清洗廢水可應用電解沉積回收銅金屬,然後用離子交換回收鎳。過濾、活性碳處理與電析法(假鍍)均為常用的方式。 |

|

|

鍍金 |

金氰化鉀 |

浴液含氰化物。 |

廢水以離子交換回收金。清洗廢水與廢浴液以電解沉積回收金,並陽極氧化分解氰化物。 |

文獻探討

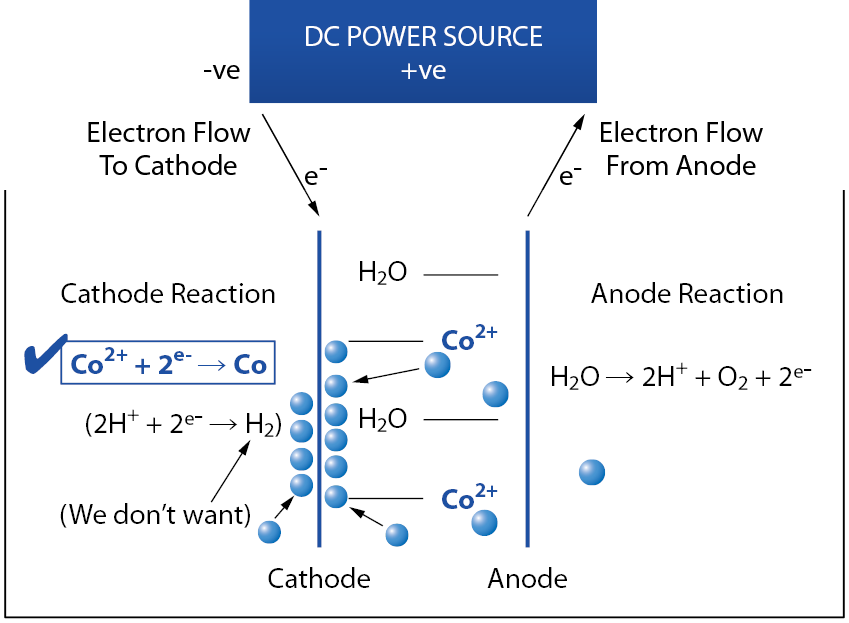

本研究的目標是將鈷廢水回收資源化,而我們欲使用電解還原回收作為回收方式之前,有必要先探討電解還原之原理確認廢水鈷回收之可行性。電解還原的原理為在電解溶液裡面擺入陽極與陰極,藉由使用直流電,金屬離子在陰極表面得到電子還原成金屬成品。而陽極的部分則會隨著電解溶液的不同而會產生不同之氣體。電解溶液主要分為氯化鹽類以及硫酸鹽類兩種。 從文獻上使用氯化鹽類電解溶液,跟硫酸鹽類相比有著電流密度較大,導電性較好,電能消耗較少的優點[4]。但是缺點是在陽極會產生氯氣(Cl2),跟硫酸鹽類在陽極產生氧氣(O2)比較,對於人員操作風險較高,也有衍生有害物質需加裝防制設備之困擾。

此外台積廠務自2014年起已利用去除雙氧水(H2O2)之廢硫酸取代目前鹽酸(HCl)執行回收水系統之樹脂再生[5],故考量廠區內已有廢硫酸鈷電鍍液處理需求,廢液人員與環境之安全以及未來系統之應用,我們選擇用硫酸鈷溶液作為研究對象, 圖1為硫酸鈷的電解反應示意圖。

圖1、鈷於電解槽內陰陽極反應示意圖

陽極反應(Anode Reaction):

在CoSO4溶液中,陽極只有電解水反應,反應如下:

2H2O(aq)→2H2(g)+O2(g)+2 e-

陰極反應(Cathode Reaction):

Co2+ + (SO4)2- + 2e-→

Co(s) + (SO4)2-

全反應:

CoSO4(aq) + 2H2O→

Co(s)+H2SO4(aq)+O2(g)+H2(g)

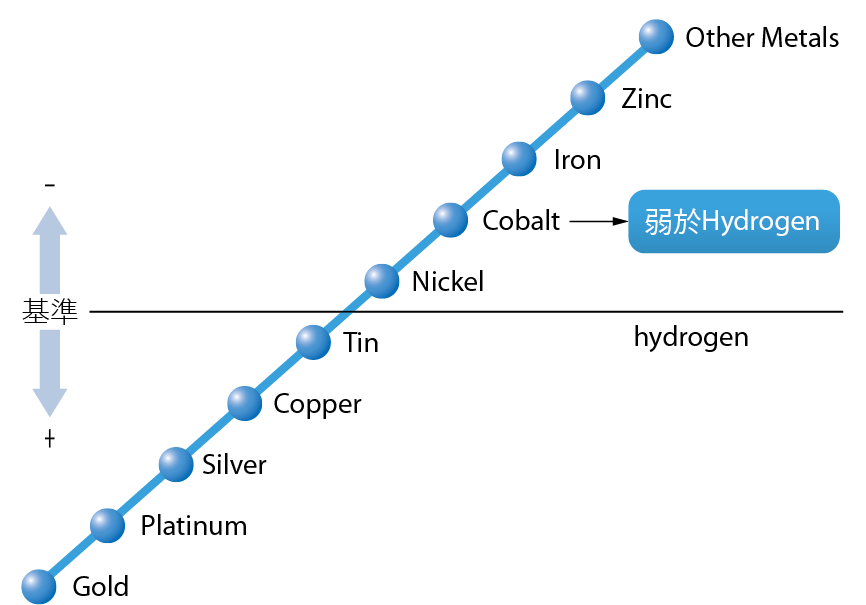

故在陰極還原出純鈷金屬和氫氣(H2),文獻指出隨著電解持續進行,原先持續在陰極生成鈷金屬,會開始產生氫氣(H2)而鈷金屬生成趨緩,探究其原因為鈷和氫在陰極電極之還原順序有關[4]。依據 圖2電解金屬選擇還原性可以看到:鈷在陰極的還原順序中跟氫基準相比較電位較小(-0.28V)。理論上氫離子(H+)應先在陰極會得到電子析出氫氣。但是氫離子在金屬材料上析出時有不同之過電位,故實際氫析出電位比理論氫平衡電極電位更低。故在陰極上鈷的電位值較氫離子高,能先在陰極上獲取電子而變成鈷金屬。

圖2、電解金屬選擇還原性

但隨著電解進行,電解溶液pH值會持續下降。原因氫離子濃度不斷累積增加,故氫離子更容易生在陰極生成氫氣:2H+(aq)+2e-→ H2(g)4。但氫氣並非我們所想要的產品,此現象造成了電解還原時電流效率降低。在電解還原裡,電流不會完全用到生成金屬上,故實際上生成的金屬量與理論上生成金屬量之比就是電流效率。

公式如下:

η=m'÷m×100%

=m'÷(I•t•k)×100%

η 為電流效率

m' 實際產出重量(g)

m 按照法拉第定律獲得理論的產出物重量(g)

I 電流強度(A)

t 通電時間(hr)

k 為電化學當量(g/(A-hr))

鈷理論析出量為1.100克每安培小時(g/(A-hr))而其差異主要是因為有電流損耗:如陰極生成氫氣,電解液之電阻值,pH值的影響,溫度的影響等…。針對此現象,文獻[4]建議對硫酸鈷溶液電解還原建議:pH值應控制範圍在3~5。另外過度添加NaOH調整會使鈷金屬變成氫氧化鈷(Co(OH)2)。其硬度大彈性差容易脆裂。我們研判pH值可能為較重要的控制參數,故本研究就探討電解還原鈷之合適pH值。

針對電解還原金屬溶液從過往文獻[4]中指出:電解溶液金屬濃度越高,電流密度越大,也越容易生成緻密金屬沉積於陰極上。再從文獻[4]中發現,對於冶金技術中對鈷之電解還原建議濃度約8~12%。但先進製程之鈷廢水濃度相當低,即使利用螯合樹脂提濃提鈷廢液至1%~1.5% (10000~15000ppm),距離文獻之操作濃度參數建議(8%~12%)仍有一段距離。而參考台積液中求銅[3]經驗,利用新型管式電解回收系統可處理低濃度銅離子(小於200ppm)。故可應用之以克服低濃度離子之難題。

由文獻回顧中探討電解還原原理與相關操作,我們找出電解還原鈷將遇到的挑戰以及與對應克服方式,但在過程中間添加NaOH調整pH值之控制範圍仍需要再確認。故此本研究選定用管式電解機組進行電解還原硫酸鈷溶液,針對pH值控制去設計實驗,從成品完整狀況和電解效率來找出最合適之pH值之操作範圍。

計畫方法

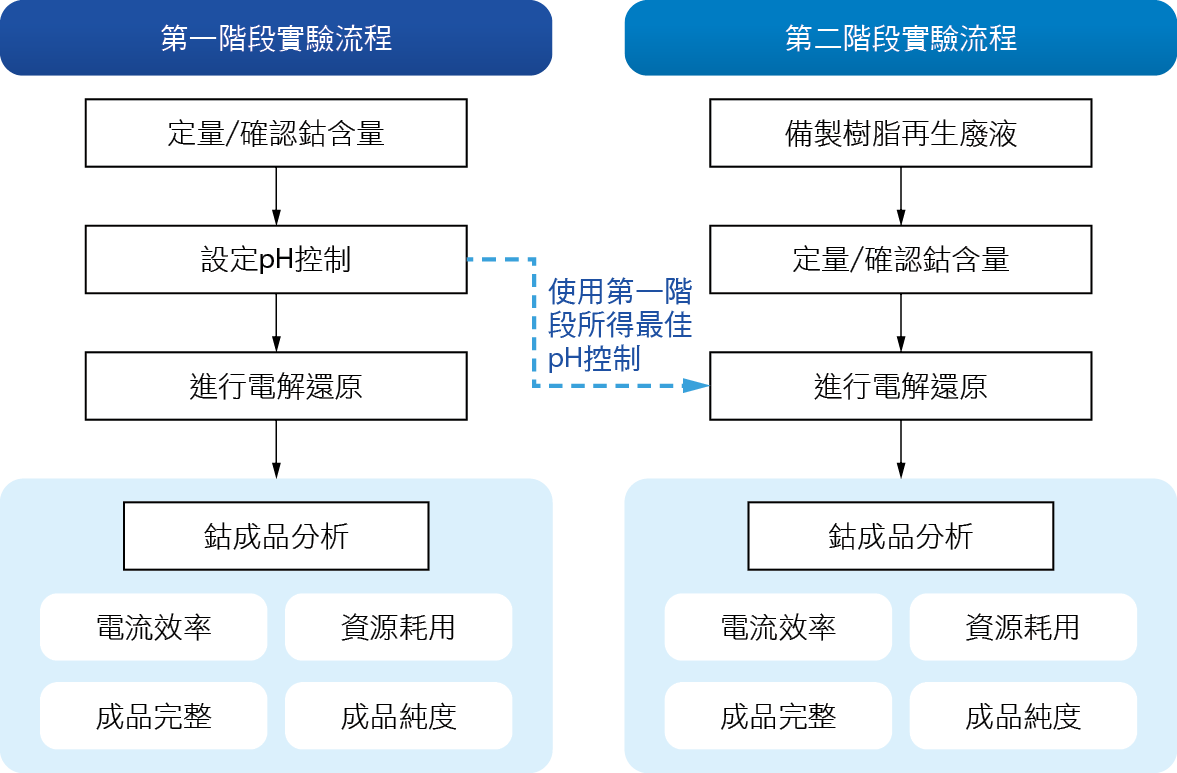

由前言和文獻探討中確認螯合樹脂搭配電解還原回收鈷之可行性。但因實驗之初尚無法取得螯合樹脂,且仍需先驗證電解還原鈷的成果以及找出最佳pH值。故實驗流程分成兩階段進行。

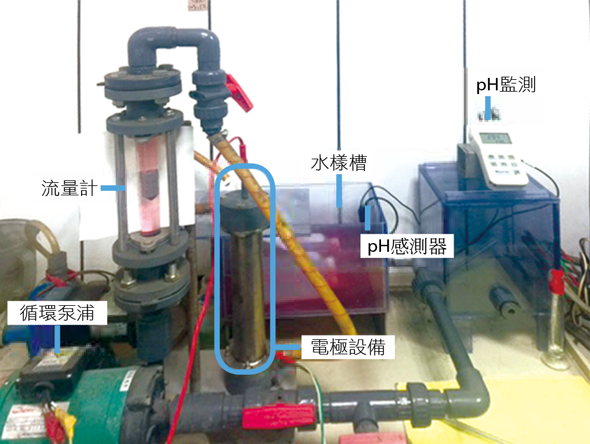

先以廢硫酸鈷電鍍液樣品檢測定量後用管式電解回收實驗裝置,如 圖3由於廢硫酸鈷電鍍液pH值約2.3~2.5,故略為調整實驗之pH值範圍為2~5。以定時之方式進行電解還原,若水樣槽出現陰極鈷金屬破損碎片時立即停止,確保找出能成功完整製作鈷金屬的最適合pH值控制。

圖3、管式電解回收系統試驗模組 (pilot run kit)

取得螯合樹脂後設置一小型鈷螯合樹脂交換裝置,如 圖4。處理廢硫酸鈷電鍍液得到再生提濃硫酸鈷並進行檢測定量,再依照之前所得最佳pH值控制進行定時電解還原。

圖4、鈷螯合樹脂處理/再生試驗模組 (pilot run kit)

而電解還原實驗結果,除了從電流效率以及成品完整性來評估之外,更考量到後續實廠應用所需操作成本以及後續鈷金屬回收標準,加入了資源耗用以及成品純度進行探討。故本研究實驗流程與結果分析如 圖5所示。

圖5、實驗流程與結果分析說明

結果與分析

在第一階段,使用電鍍硫酸鈷廢液為樣品時,針對pH值之控制實驗以及成品完整度資料如 表4。

|

日期 |

2017/11/15 |

2018/1/10 |

2018/2/2 |

2018/3/21 |

|---|---|---|---|---|

|

成品照片 |

|

|

|

|

|

控制pH |

2.5~3.5 |

2.7~3.2 |

2.8~3.1 |

2.9~3.0 |

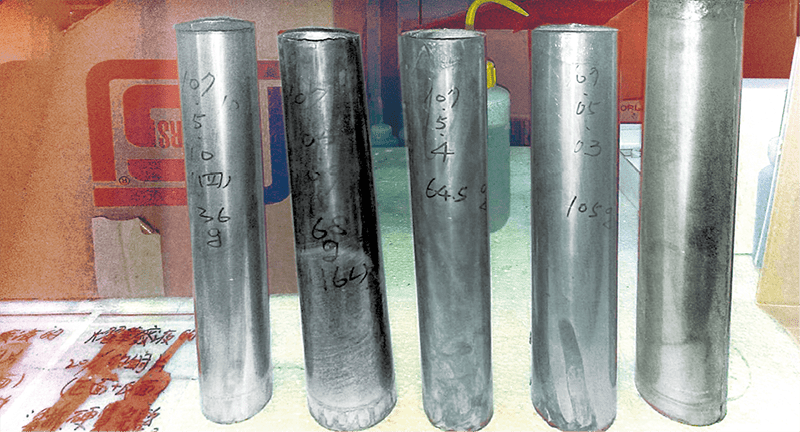

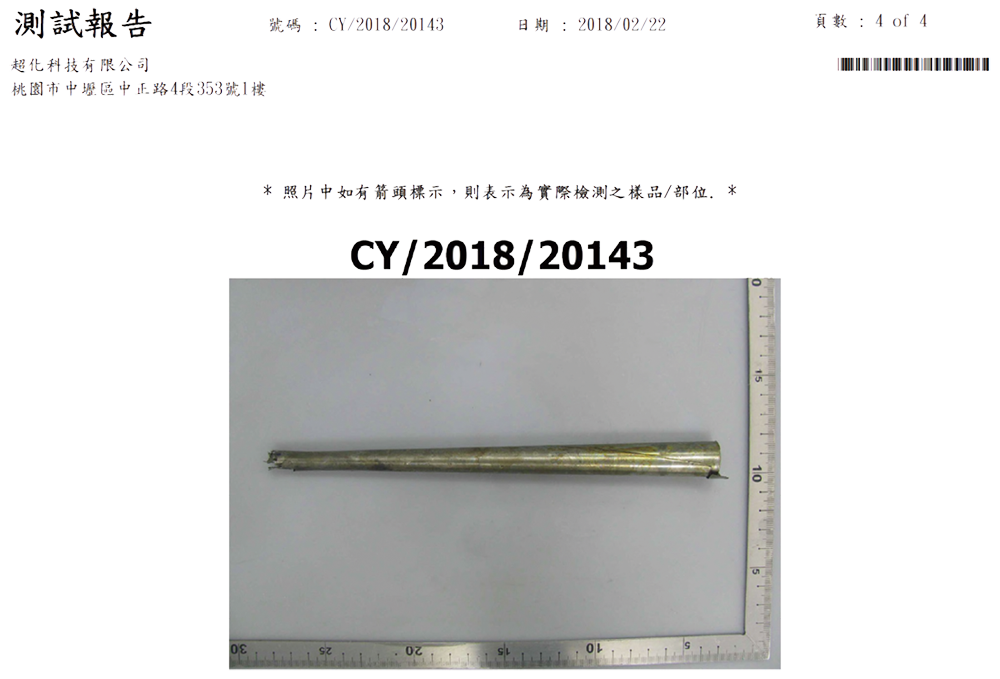

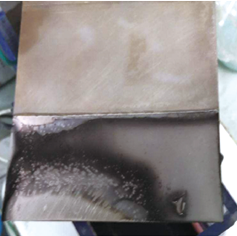

實驗發現pH值一旦超過 2.5~3.5的範圍,其電解還原之成品就不易成型於陰極之上,故2.5~3.5的範圍進行電解還原。隨著pH值逐步收斂,電解還原鈷金屬逐漸成形,但是成品在陰極仍有變色狀況且移除時仍容易破損。故再調整加藥用NaOH濃度由45%改為5%以減少加入電解液時氫氧化鈷之生成。最後pH值收斂約2.9~3時,已可做出完整鈷金屬棒,完整成型且剝離陰極時維持完整光滑如 圖6 。

圖6、2018年3月21日電解還原鈷成品

實驗結果顯示,鈷電解還原先進製程含鈷廢水時最佳pH值控制應約在2.9~3之間。另外加藥的穩定會直接影響成品的完整度,故後續系統設計亦需有穩定之pH值控制模式或是有緩衝桶槽,避免加藥時pH值波動以維持陰極成品之完整性。

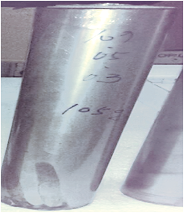

在第一階段中隨著實驗進行,pH值逐步收斂時電解效率隨之由36.4%提高至44.4%。故在第二階段,利用螯合樹脂備製之硫酸鈷為樣品。以pH值控制在2.9~3之間於107.5.3~107.5.10以密集方式進行電解還原。而電解還原效率提高至55.3~55.6%。成品亦做出完整表面光滑之鈷金屬棒,且成果有重複再現性,如 表5與 圖7,研判主要原因為濃度提高所致。

|

日期 |

第一階段 |

第二階段 |

||||

|---|---|---|---|---|---|---|

|

2017/11/15 |

2018/1/10 |

2018/2/2 |

2018/3/21 |

2018/5/3 |

2018/5/10 |

|

|

成品照片 |

|

|

|

|

|

|

|

控制pH |

2.5~3.5 |

2.7~3.2 |

2.8~3.1 |

2.9~3.0 |

2.9~3.0 |

2.9~3.0 |

|

樣品濃度 |

2300 |

2300 |

2300 |

2300 |

4600 |

4600 |

|

電流效率(%) |

36.4 |

33.0 |

42.3 |

44.4 |

55.3 |

55.6 |

圖7、2018年5月3日至5月10日密集電解還原鈷成品照片

由2018年5月10日測試(電流效率55.6 %)時換算,還原一公斤之鈷金屬耗費12度電以及10kg之NaOH (45%濃度),每公斤鈷產出運轉成本約121.42元,如 表6。依照2018年1月9日倫敦交易所高級鈷金屬現/期貨價格,如表7為75美元/每公斤鈷,換算為新台幣為2,250元/每公斤鈷,故使用電解還原出之高純度鈷金屬產品回收價值除了可支付所耗用之資源,更可作為設備維護之成本,相當的有價值。

|

還原每kg鈷所需utility |

需求量 |

單位 |

單價(NTD) |

Cost (NTD) |

|---|---|---|---|---|

|

Power |

12 |

度/kg-鈷產出 |

2.06 |

24.72 |

|

NaOH (45%) |

10 |

Kg/kg-鈷產出 |

9.67 |

96.70 |

|

LME OFFICIAL PRICES, US$ PER TONNE |

||

|---|---|---|

|

CONTRACT |

BID (US$/TONNE) |

OFFER (US$/TONNE) |

|

Cash |

75,000.00 |

75,500.00 |

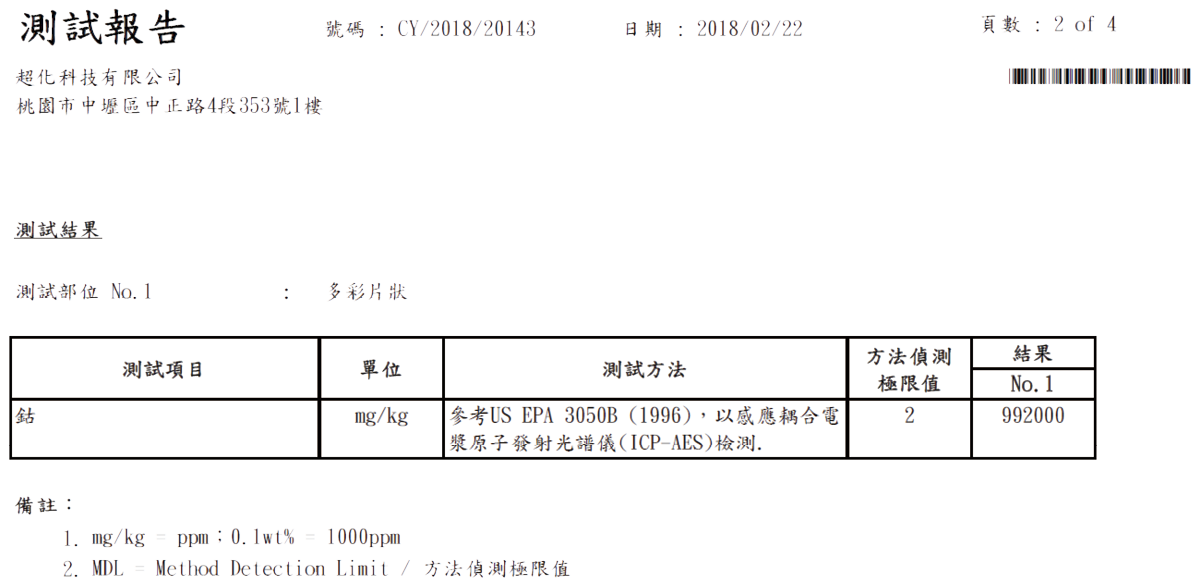

由於廢硫酸鈷電鍍液樣品檢測結果除鈷之外的金屬離子皆<1ppm,而電解時額外添加之NaOH,其鈉(Na)在電極還原順序中跟氫比較電位極小(-2.71V),故不會在陰極生成。從原理研判電解還原鈷金屬成品純度必然非常高。實驗之初即已將2018年2月2日還原之鈷金屬樣品送SGS檢測成品,鈷純度已有99.2% (992000ppm,檢驗資料如圖8)。

圖8、2018年2月2日電解還原鈷成品送樣檢測

結論

從文獻探討與實驗過程中,發現電解還原提高電流效率的因素除了pH與濃度之外,尚有許多因素於本研究中需更加精進。故列出以便後續研究:

- 本實驗取得螯合樹脂再生提濃之鈷濃度為4600ppm,而理論上達到至少可以達到11000 ppm。造成差異主要受限於pilot kit樹脂桶尺寸以及再生流速皆未滿足型錄之建議值,故後續可再針對螯合樹脂再生廢液濃度進行探討,以得到鈷濃度更高之再生廢液。將有助於提升電解效率。

- 電解還原過程中當鈷溶液內濃度降低,電流效率較差。故溶液內鈷濃度變化需要能監控並且找出適合之電解結束時間,將有助於提高電流效率。除了以更多實驗找出合適之電解終點之外,考量水合作用鈷廢液呈現為粉紅色之特性,後續將尋找利用影像或光譜之方式可監控溶液內鈷濃度變化。

- 後續可在針對溫度控制進行探討,除了可以增加電流效率亦可避免溫差過大造成熱脹冷縮之應力破損。

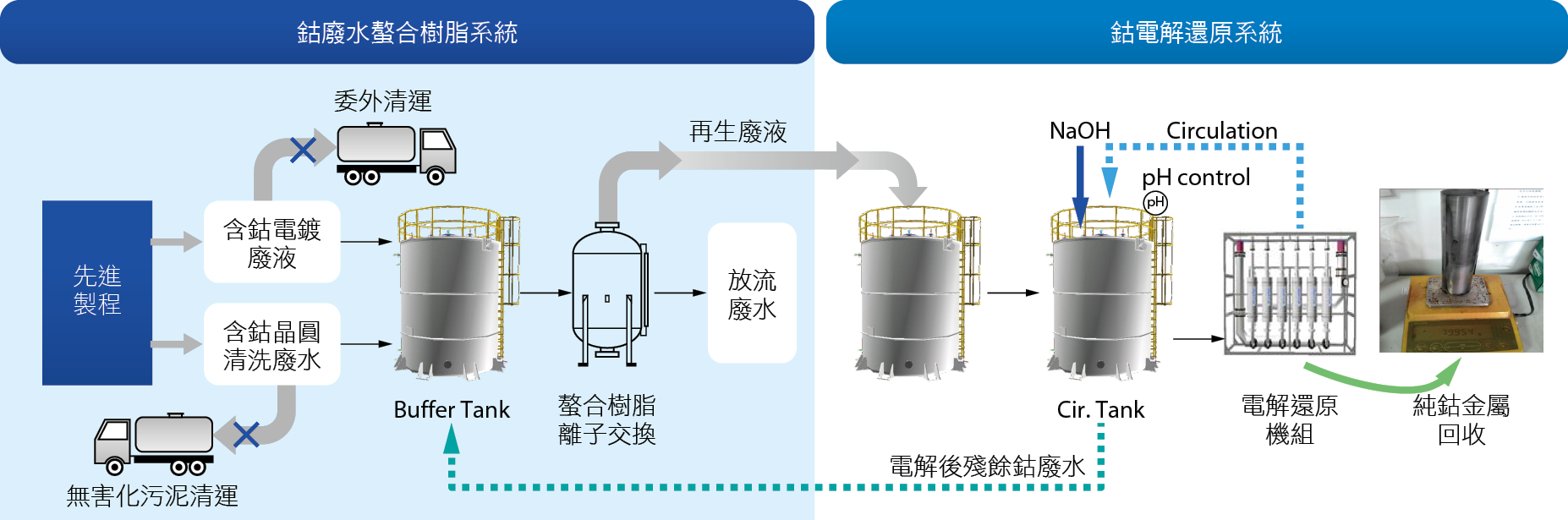

本研究以廢棄物資源回收的思考方式,提出了利用螯合樹脂搭配電解還原的方式處理先進製程之含鈷廢水。並從文獻和廠務之經驗技術,在實驗中找出硫酸鈷廢水電解還原最佳適合的pH值控制為2.9~3。並成功產出高純度之完整鈷金屬成品 (99.2%)。以此種方式導入系統設計之流程如 圖9所示,可依照各廠各期程不同處理量之需求,增加樹脂塔串聯和管式電解還原機組,保留未來擴充操作彈性。而電解還原後之殘留低濃度鈷廢水導回至鈷廢水螯合樹脂系統再進行處理,除了確保放流水水質,更可達到全鈷回收和廢棄物零清運的目標。此一研究成果與系統設計方式期待能做為未來處理先進製程含鈷廢水之參考。

圖9、鈷廢水處理系統/電解還原系統模組化設計示意圖

參考文獻

- 宋明裕,電鍍製程重金屬廢水離子交換處理技術及案例介紹,經濟部工業局清潔生產與環境技術e報 No.80,2010。

- 侯萬善,廢水金屬處理回收之技術方案與經濟效益,中技社綠色技術發展中心。

- 連翊鈞,液中求銅-製程廢硫酸銅回收裝置應用,廠務季刊第二十三期,2016。

- 翟秀靜,普通高等教育"十二五"規劃教材:重金属冶金學,冶金工業出版社,2011。

- 戴宏昌,W-H2SO4廢水回收新契機-SAC再生用酸去H2O2廢硫酸取代HCl, FAC-TB EKM, 2014。

留言(0)