摘要

工業再生水研發 - 高級氧化法模廠的設計與運轉

再生水模廠(AOP Pilot)設備於2015年8月進廠安裝,11月施工完成後導入晶圓工廠排放廢水進行試車,2016年6月模廠進行168小時連續運轉測試。測試時原水TOC大於設計預估值80 ppm,達120-160 ppm。再生水的產水水質仍可符合目標:TOC <50ppb,尿素<5ppb,導電度<50uS/cm,產水率為41%-49%。濃水處理後水質優於目標,可達NH4-N <60 ppm、NO3-N <30 ppm、TMAH <60 ppm、COD <100 ppm、TOC <60ppm,成功達到納管標準。未來晶圓工廠排放廢水放流水 TOC,會隨製程演進進一步上升,對於系統處理是負擔,因濃水處理系統可有效降低COD及TOC,未來可將其加入目前再生水處理流程前段,增強對高TOC 160-200 ppm 放流水的處理能力,確保再生水的水質,以供給工廠使用。

前言

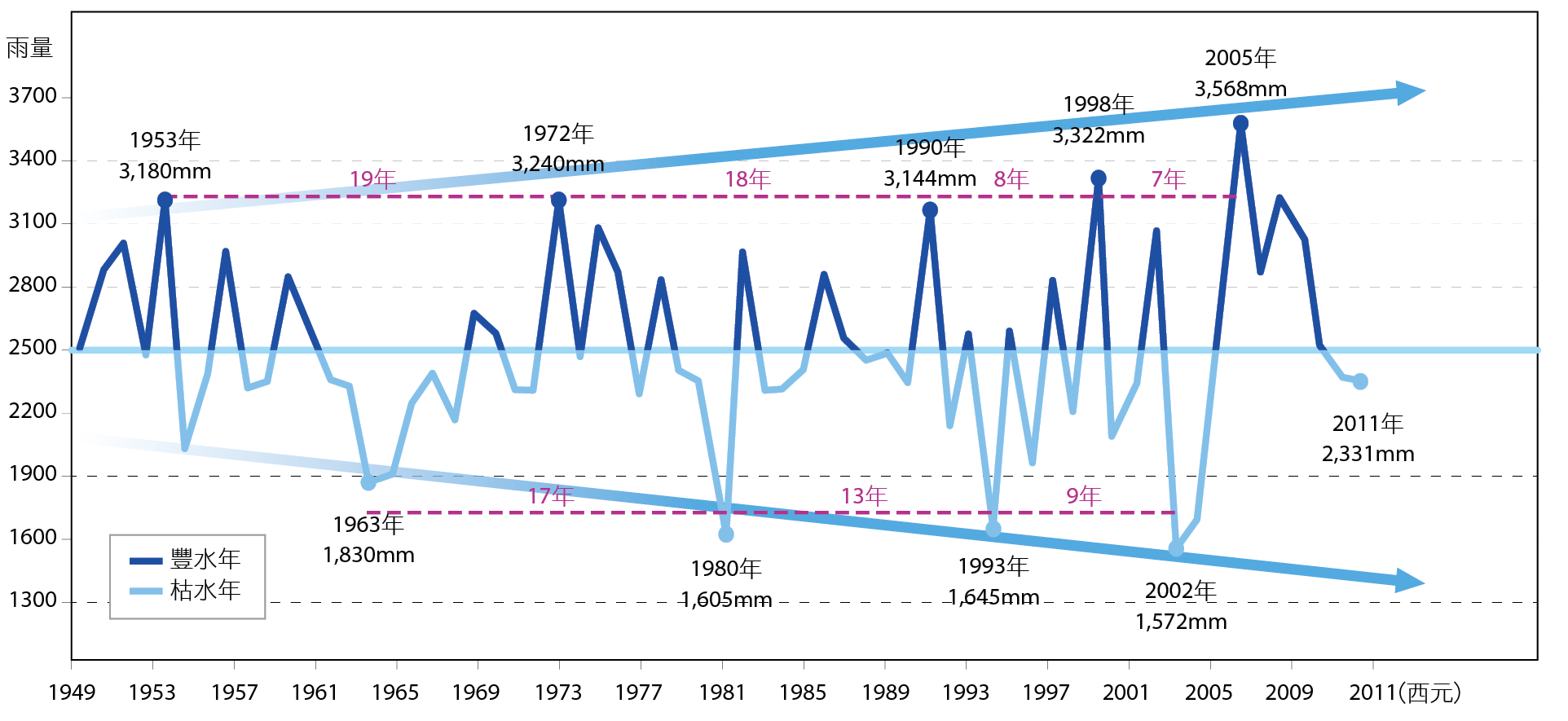

因地形、氣候等先天因素,及地狹人稠的後天影響,台灣的水資源比其他各國顯為短缺,加以氣候變遷極端化,歷年降雨量趨勢兩極化 圖1。2015年台灣發生罕見大旱,嚴重影響民生、工業供水,也使得用水量龐大的晶圓廠受到不小影響,由此可知,充足的水資源對於晶圓生產的重要性。

圖1、台灣的氣候變遷趨勢圖

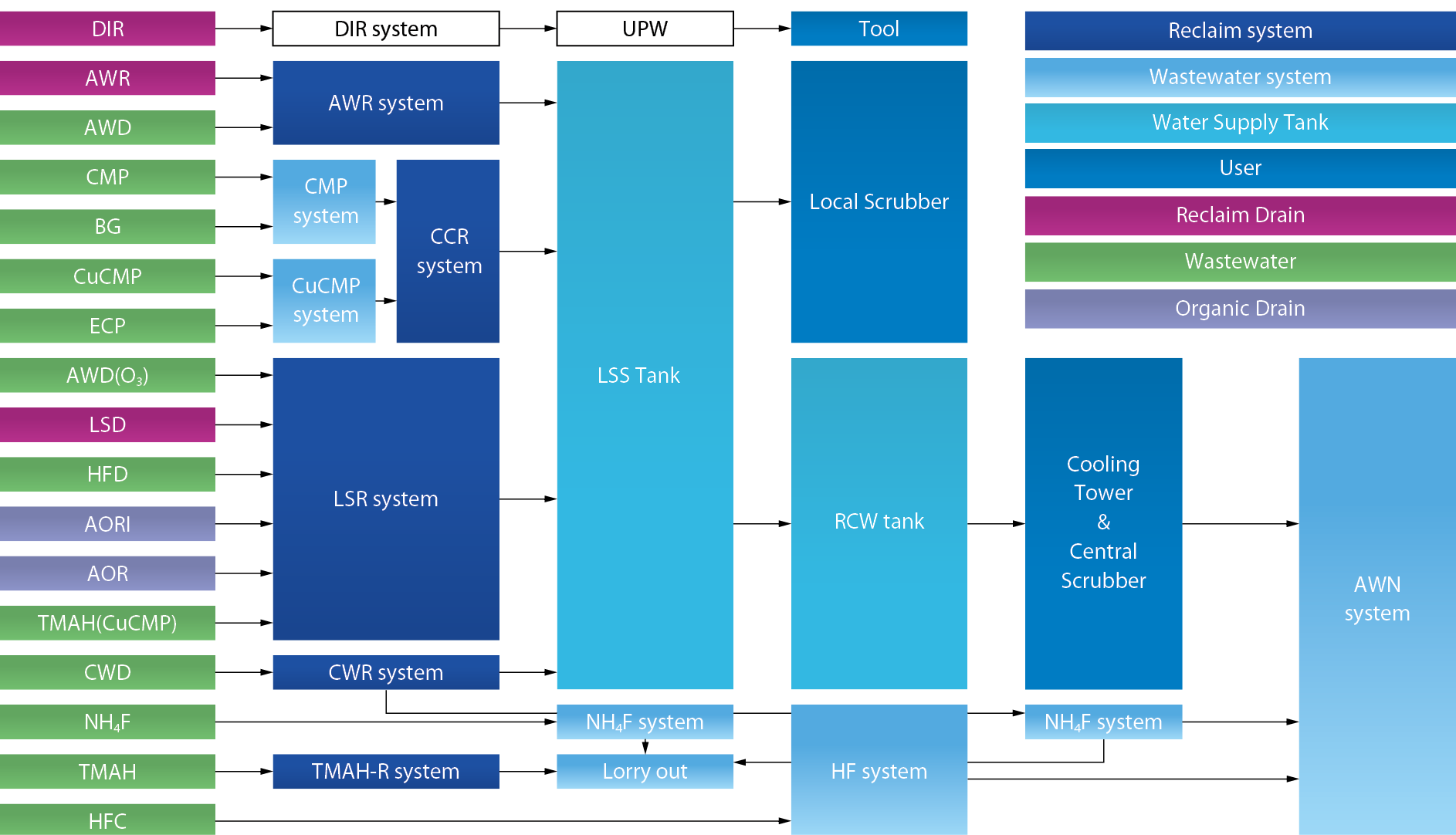

公司在節水、回收處理技術方面已然是國際半導體業的先驅。在水資源管理方面,建立用水減量指標,設置各種水回收再利用系統將絕大部分的廢水回收 圖2 ,達到科學園區規定製程水回收率85%以上,更進一步建立國際產業節水指標,在世界半導體協會推動減量活動,使單位晶圓產出的耗水量減少30%。此外也在台灣半導體產業協會設置「環安衛生委員會」合作平台,將指標納入產業自律協定。

圖2、晶圓廠水系統圖

再生水是未來的趨勢,再生水系統改善天然缺水的地理因素,避免開拓新的水庫破壞生態系,從既有的排放廢水去精煉出再生水,減少放流水量衝擊環境,更能達到水資源永續循環。

工廠排放廢水回收再生技術的難易度與造水成本高低,取決於原水複雜度(取決物質濃度)及再生水水質要求高低(取決用水端)。一般而言,工廠廢水製程回收率越高,其排放水的成分複雜度就越高。因此,再生水的技術難度與造水成本也越高。再生水的水質若供作超純水系統原水,所需水質比次級用水高出許多。

當製程回收率大於85%時,此回收系統的濃縮水,經廢水處理系統處理後,可符合園區廢水納管標準排放;若要進行再生、純化處理至自來水質等級,首先面臨到高導電度(Conductivity,簡稱Cond.)與高總有機物(Total Organic Carbon, 簡稱TOC)的問題。以現今水處理技術而言,水中TOC裡面分子越小的含碳物質越難被去除;若不能有效去除,超純水系統(Ultrapure water system)處理負擔增加,會影響供應水質,其中最被難以去除的即是尿素(CH4N2O, Diamino-methanal),因此再生水處理系統的關鍵技術是去除水中的有機物、優化再生水的水質,使再生水的水質與自來水的水質相當,甚至優於自來水水質。

晶圓製造再生水系統研發分成兩階段,第一階段實驗室工作於2015年初發展出高級氧化法基本方法,結果已於本刊2015年第三季發表;第二階段(即本階段)執行模廠設計、安裝、試車及連續運轉測試。模廠專案於2015年8月進廠安裝,11月施工完成後導入工廠排放水放流水進行試車,並依據進水水質及試車結果調整模廠流程單元後進行168 小時連續運轉測試。

再生水模廠系統設置原理概述

再生水模廠系統設置主要分成兩大系統:廢水再生系統,採用方式是高級氧化法;提濃廢水處理系統,採用方式是生物薄膜系統(Mem-brane Bioreactor System, MBR),因此針對這兩部分進行介紹。

高級氧化法系統

核心概念

模廠再生水處理系統採用的技術是以高級氧化法(Advance oxidation process, AOP) 進行再生、精煉水質。高級氧化法不同於一般的氧化法,可概述為二:強氧化劑可直接氧化有機物,達到分解TOC效果;加入強氧化劑後形成氫氧自由基(.OH radical)氧化有機物。

模廠高級氧化法概述

一般的高級氧化法大多指水中產生氫氧自由基,利用其相當高的氧化還原電位(2.80V) 來氧化有機物,直到最後有機物被分解成二氧化碳和水等無機物,是非常有效的廢水處理方式。反應為非選擇性,可以一次性大量處理大部分的有機化合物,此方法與舊有的活性碳吸附,逆滲透等單純把汙染物由一相轉移至另一相的方法相比,更能有效消除汙染源。高級氧化法的方式有許多變型的方式,本次模廠所使用的高級氧化處理法原理、優缺點分析,如 表1。

|

高級氧化法 |

主要反應與產物 |

優點 |

缺點 |

|---|---|---|---|

|

O3+UV |

O3+H2O→O3+H2O2 (with UV) 2O3+H2O2→2∙OH+3O2 O3+HO2-→∙OH+O2-+O2 |

O3屬強氧化物,本身可分解TOC O3+UV會釋放OH radical,助於分解TOC小分子 無二次汙染物 |

O3 generator極度耗能 需要O3 Destructor 設備需要高氣密,避免O3 Leak |

|

H2O2+UV |

H2O2+hv→∙OH TOC+∙OH→By-product |

已有完善的飲用水處理系統且正在使用。 無氣液質傳限制。 |

相對其他程序,OH自由基生成量少 中間產物可能會吸收UV 光 |

|

OBr+UV |

NaOCl + NaBr→NaOBr + NaCl 3 OBr-+(NH2)2CO→N2+CO2+3Br-+2 H2O |

超純水系統已廣泛應用,技術純熟 建置成本較低 |

分子量大的TOC較不容易分解 需要較長的滯留時間,效果較佳 |

模廠 AOP可使用H2O2+UV、O3+ UV與OBr+UV三種模式,其中O3+UV去除效率較H2O2+UV好,原因是O3氧化還原電位2.07E0 volt,H2O2氧化還原電位1.77E0 volt,故O3的氧化性比H2O2強,且O3+UV產生的OH radical =比H2O2+UV多了兩倍的當量,因此降解分解TOC能力優於H2O2+UV,但缺點是初設及運轉成本高且O3需較高的安全防護機制配套。

OBr+UV方法,可運用氫氧自由基(OH. radical)氧化有機物及霍夫曼降解反應 (Hofmann rearrange-ment)降解醯胺類,此反應是指一級醯胺在鹵素和鹼的作用下轉變為少一個碳原子的伯胺的有機化學反應;尿素是分子結構最簡單的醯胺,因此去除尿素十分有效果。OBr+UV法初設及運轉成本相對低,可說兼具效果與成本優勢。

生物薄膜系統

生物系統原理概述

生物處理汙水的原理,是利用細菌的硝化反應(Nitrification)與脫硝反應(Denitrification),將水中的含氨氮物質進行分解,使其濃度降低達到納管標準。硝化反應與脫硝反應的流程 圖3,硝化作用會消耗氨氮與氧,產出硝酸氮(NO3-N)或亞硝酸氮(NO2-N),硝化作用需要氧氣,故生物槽第一座屬於曝氣槽(好氧菌),而且因水中亞硝酸、硝酸根濃度增加,因此會慢慢使水質偏向酸性;接著進到兼氧槽,適合脫硝細菌生長,進行脫硝作用,脫硝菌攝取有機碳將硝酸根離子(NO3-)中的氮通過一系列中間產物(NO2-、NO、N2O)還原為氮氣分子(N2)的生物化學過程;馴養菌的過程需供給部分有機碳源讓細菌使用,可選用葡萄糖、果糖、糖蜜、醇類或醋酸鈉等,供給馴養生物菌的養分,以利進行脫硝反應。

圖3、硝化作用與脫硝作用關係圖

MBR系統建置考量與目的

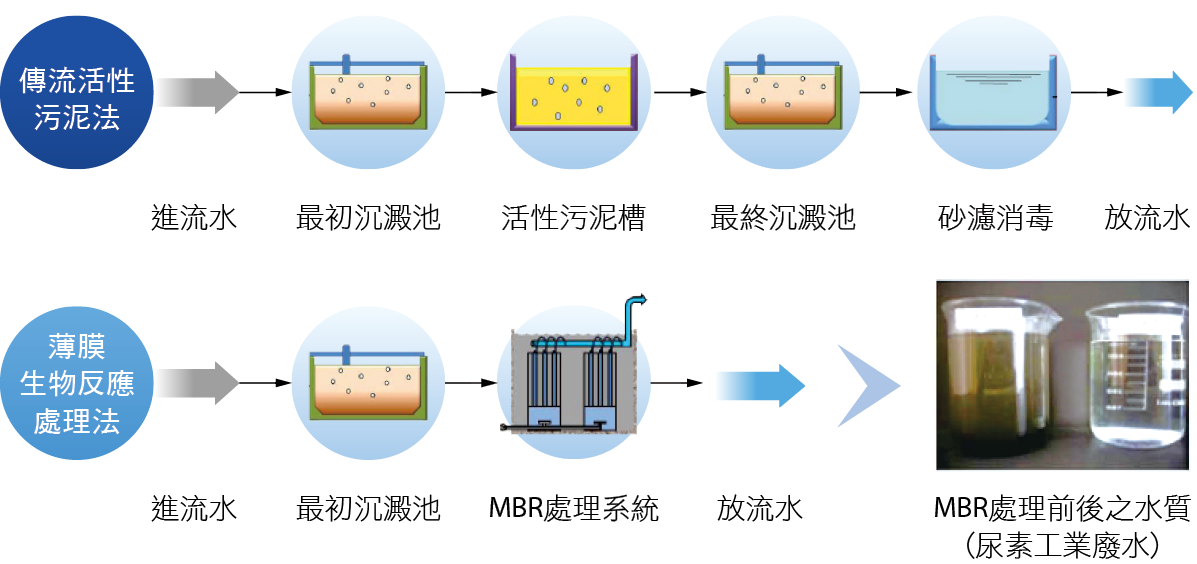

傳統生物活性污泥法,建立曝氣槽、兼氧槽來進行硝化反應與脫硝反應後,再以沉澱池、砂濾池,將水中漂浮的生物汙泥進行沉澱、過濾,方可得到乾淨的水質,因此設備龐大、耗能。MBR系統是指將活性污泥槽、最終沉澱池與砂濾消毒池等設備,縮成一套MBR系統。MBR相較於活性污泥程序,其優點為佔地面積小,可取代傳統活性污泥處理法之曝氣槽、終沈池及後續處理槽,處理水質佳,水量及水質穩定,可同時去除多種污染物,克服傳統活性污泥法常見之污泥膨化問題 圖4。

圖4、傳統生物系統與生物薄膜系統比較圖

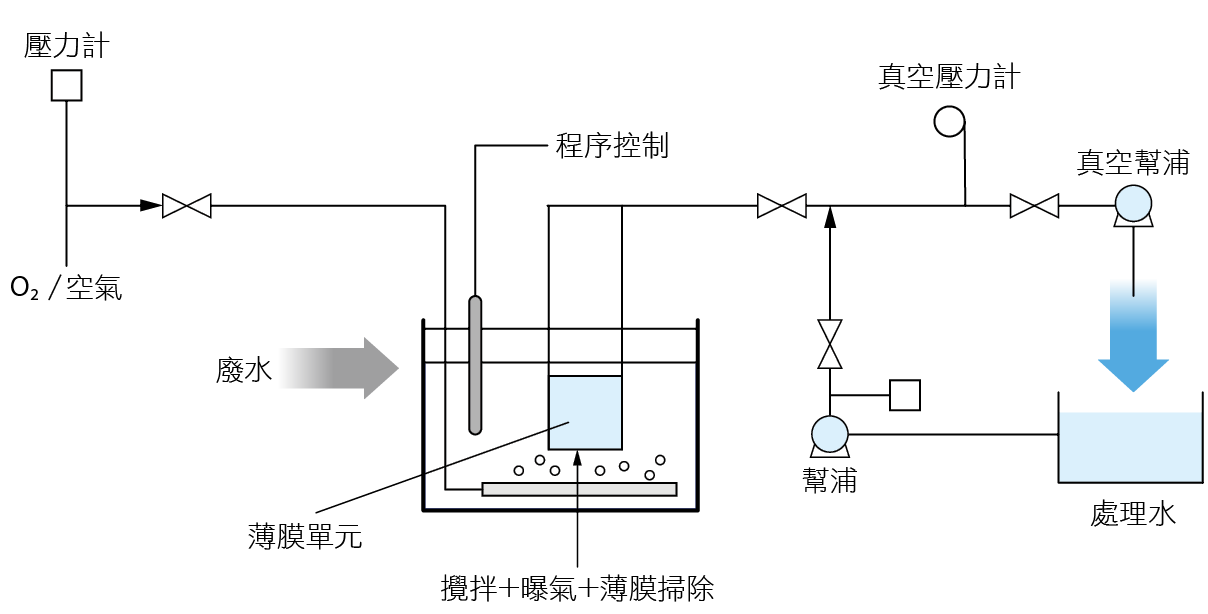

MBR是於傳統活性污泥法曝氣池中加裝數組薄膜組合而成,操作時利用滲透膜壓力為驅動力,將經過活性污泥處理過的混合液過濾而得到濾液,由於一般於MBR中使用的薄膜其孔隙約僅有0.1~0.4μm,因此所得之放流水質甚佳,本次AOP系採用沉浸式的MBR,達到低耗能、低排放、高效能的目標 圖5。

圖5、沉浸式生物薄膜系統圖

AOP 模廠系統建置與運轉

模廠系統建置過程簡介

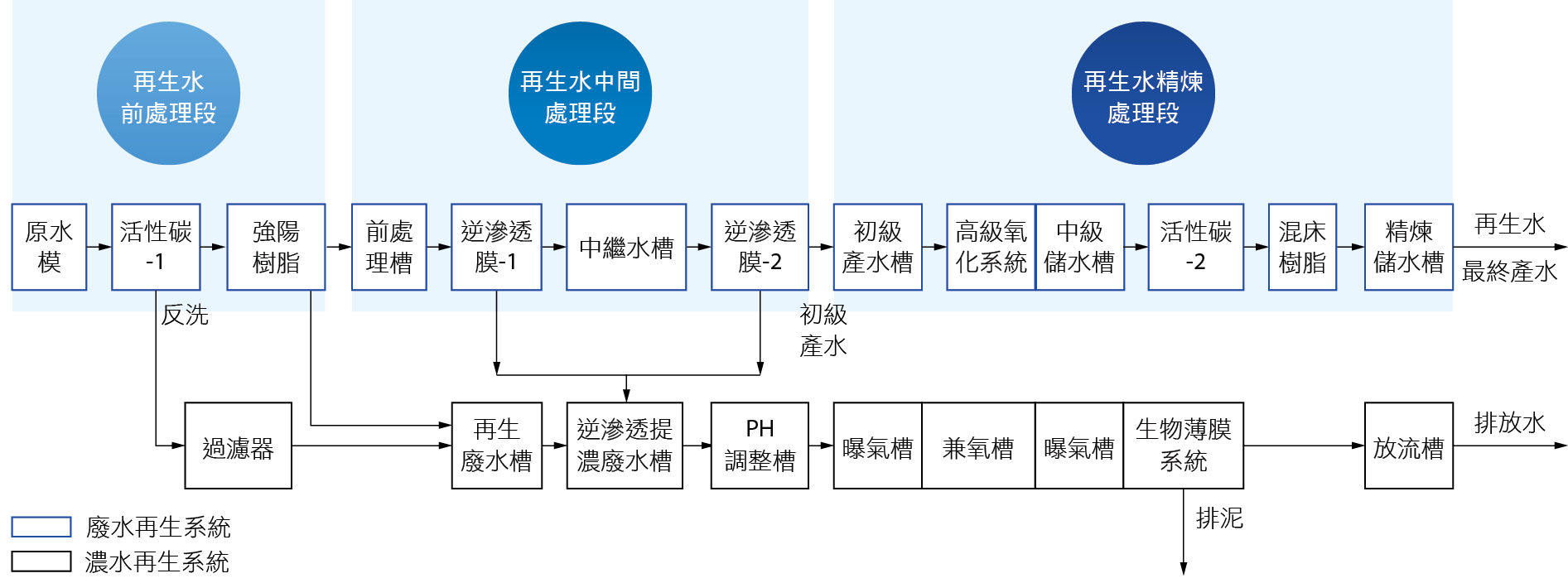

廠外skid模組預置完成後,2015 8月進廠裝機,11月完成系統清水測試與生物汙泥填充,開始試車。模廠流程原始設計分成兩大系統,廢水再生系統及濃水處理系統 圖6。

圖6、模廠原始設計流程圖

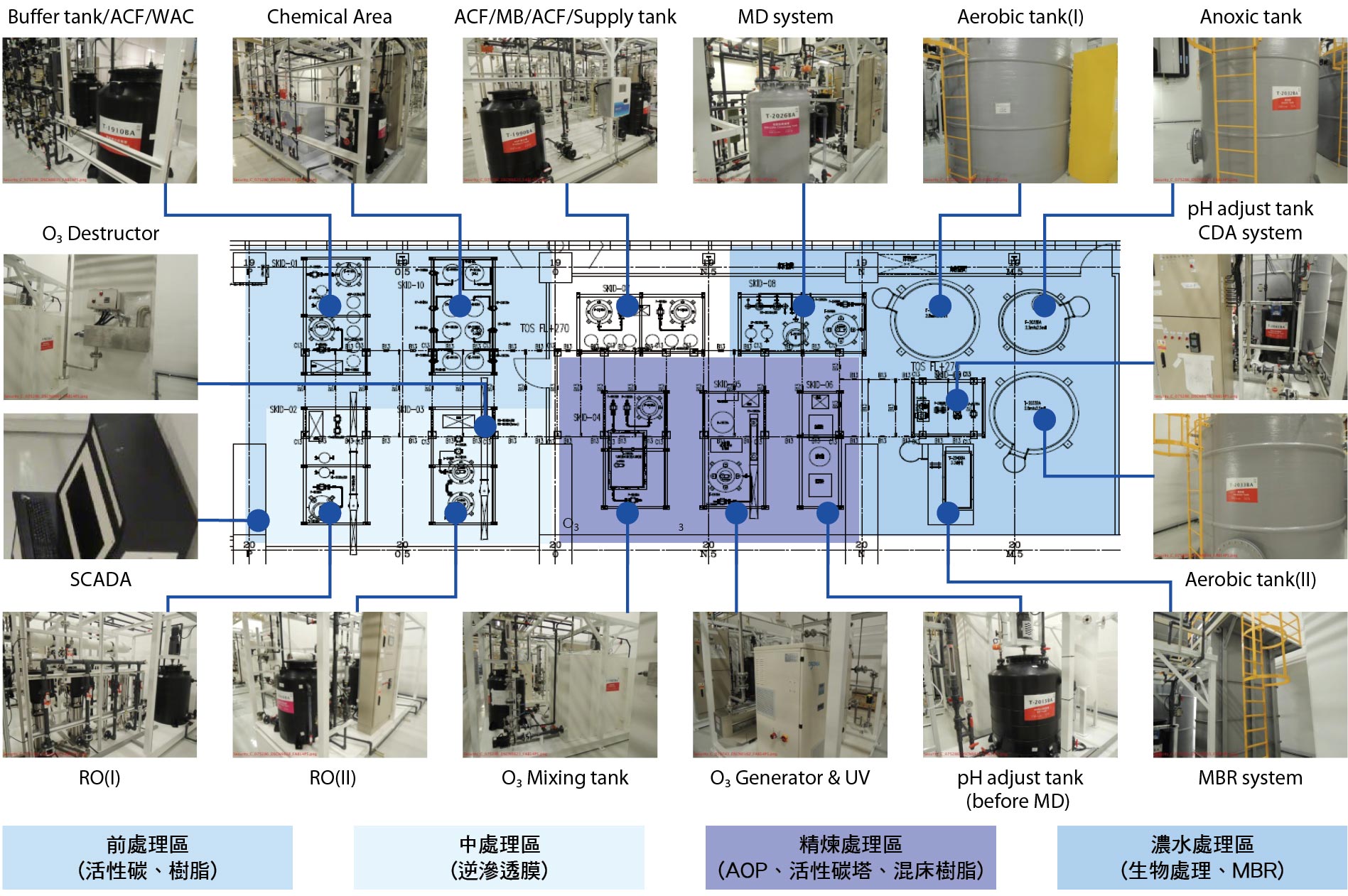

實際模廠Layout可概分成四個區域。其中再生水系統分三區,包括前處理區(活性碳、樹脂)、中處理區(逆滲透膜)、精煉處理區(AOP、活性碳塔、混床樹脂)及濃水處理區(生物處理、MBR) 圖7。

圖7、南科模廠系統配置圖

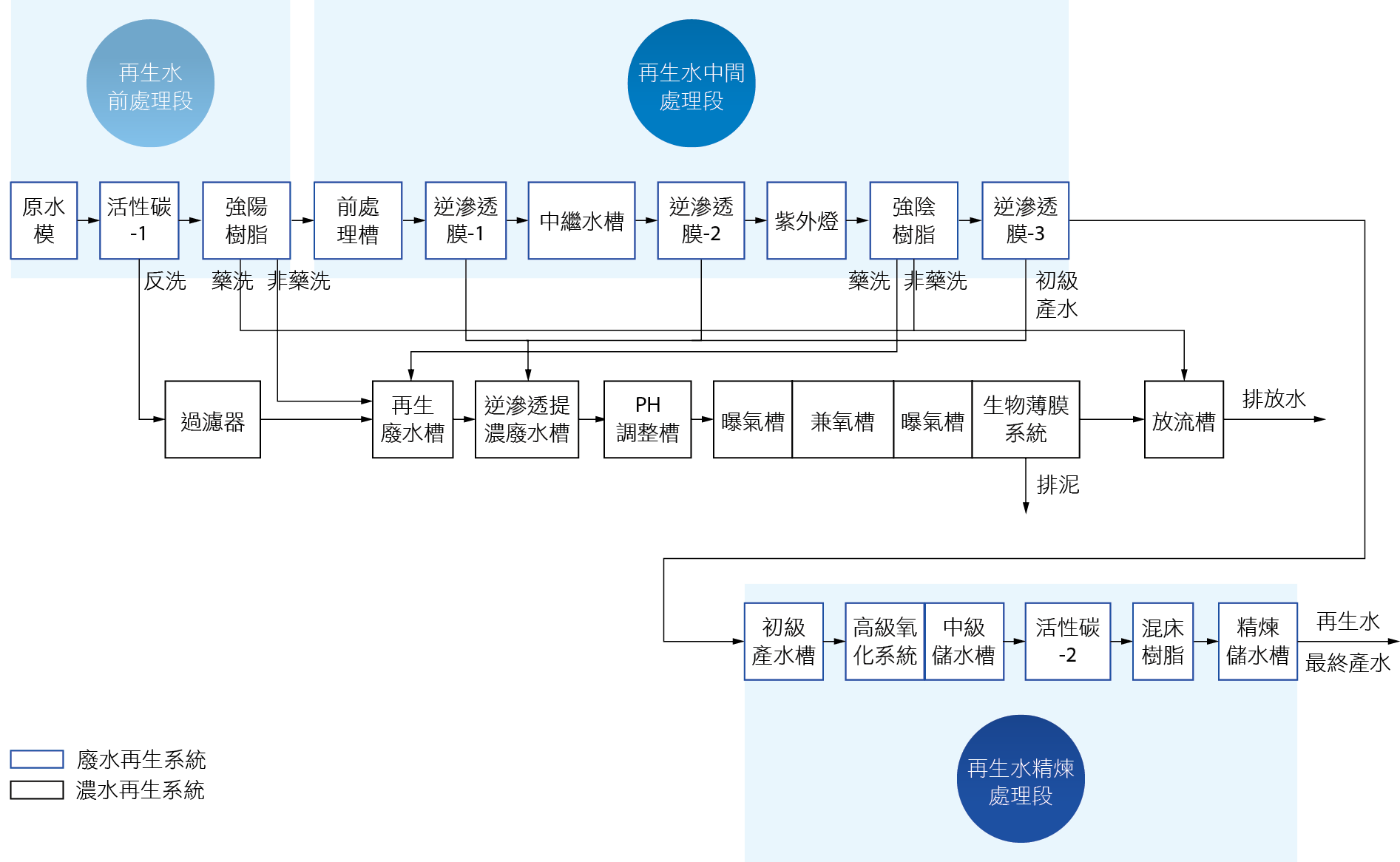

進行試車水質測試過程中,發現放流水TOC隨工廠產能與製程調整而上升,TOC 範圍約60-110ppm較原設計值80ppm高,且水中含菌的問題,影響逆滲透膜處理能力,故精練的水質較難穩定,因此必須進行系統流程單元調整。中處理段RO-2後增設UV、SBA、RO-3;精練處理段增設可再生混床樹脂系統,模廠調整後進行模廠 168小時連續運轉測試。模廠調整後流程如 圖8。

圖8、模廠系統調整後流程圖

再生水系統成廠評估

模廠系統建置的目的,是測試單元運轉參數,並計算出運轉的造水單價,從此經驗去蕪存菁,得到最佳設計,是設計成廠的必經之路。因此經由本次模廠測試運轉經驗、更換耗材的頻率,估算再生水系統造水單價,納入成廠考量,如 表2所示。

|

AOP Pilot造水單價試算 (單位:元/M3) |

再生水運轉費用次級用水 (Non-AOP) |

再生水運轉費用精煉用水 (AOP-1) |

再生水運轉費用精煉用水 (AOP-2) |

再生水運轉費用精煉用水 (AOP-3) |

Remark |

|---|---|---|---|---|---|

|

總運轉費用(A+B+C) (回收+濃水生物處理) |

48.22 |

64.72 |

68.96 |

64.96 |

AOP Pilot design: 24 CMD AOP-1: H2O2+ UV (185nm) AOP-2: O3 + UV (254nm) AOP-3: OBr + UV (185nm) A: Electron cost B: Chemical cost C: Supplies cost |

|

扣除廢水納管費用 (估計:14.5元/M3) |

33.72 |

50.22 |

54.46 |

50.46 |

在總運轉費用上,共分成三個部分:用電費用、化學品費用、耗材更換費用。這三項是運轉一座再生水廠勢必納入考量的費用,藉由這三個費用總和,來估計各種情況的造水單價。

先從用電費用進行探討,三種AOP裡面耗電量最高的是AOP-2,原因是臭氧產生機的運轉功率高,需使用高壓電流將氧氣轉化成臭氧,故耗電量大,因此電費用量多;這三個單元皆需要化學品加藥因此三者費用差異性不大;最後是耗材費用,啟用AOP-1、AOP-2、AOP-3、需要後段的活性碳與混床樹脂將水中解離的TOC吸附,得到最終精煉水質,TOC < 50ppb、尿素< 5ppb,理所當然比Non-AOP Function花費較高,約為Non-AOP初級產水的1.35倍。

綜觀以上分析,AOP-3 OBr+UV 去除TOC、尿素效果最好,但費用相對低,約65元/M3。AOP Function造水單價不低,但是我們可得到最好的再生水來提供超純水系統使用,並且可減量排放廢水,對環境有正面助益,開拓新的水資源,達到節水目標,也使新建廠水源不虞匱乏。

未來再生水系統建置規劃

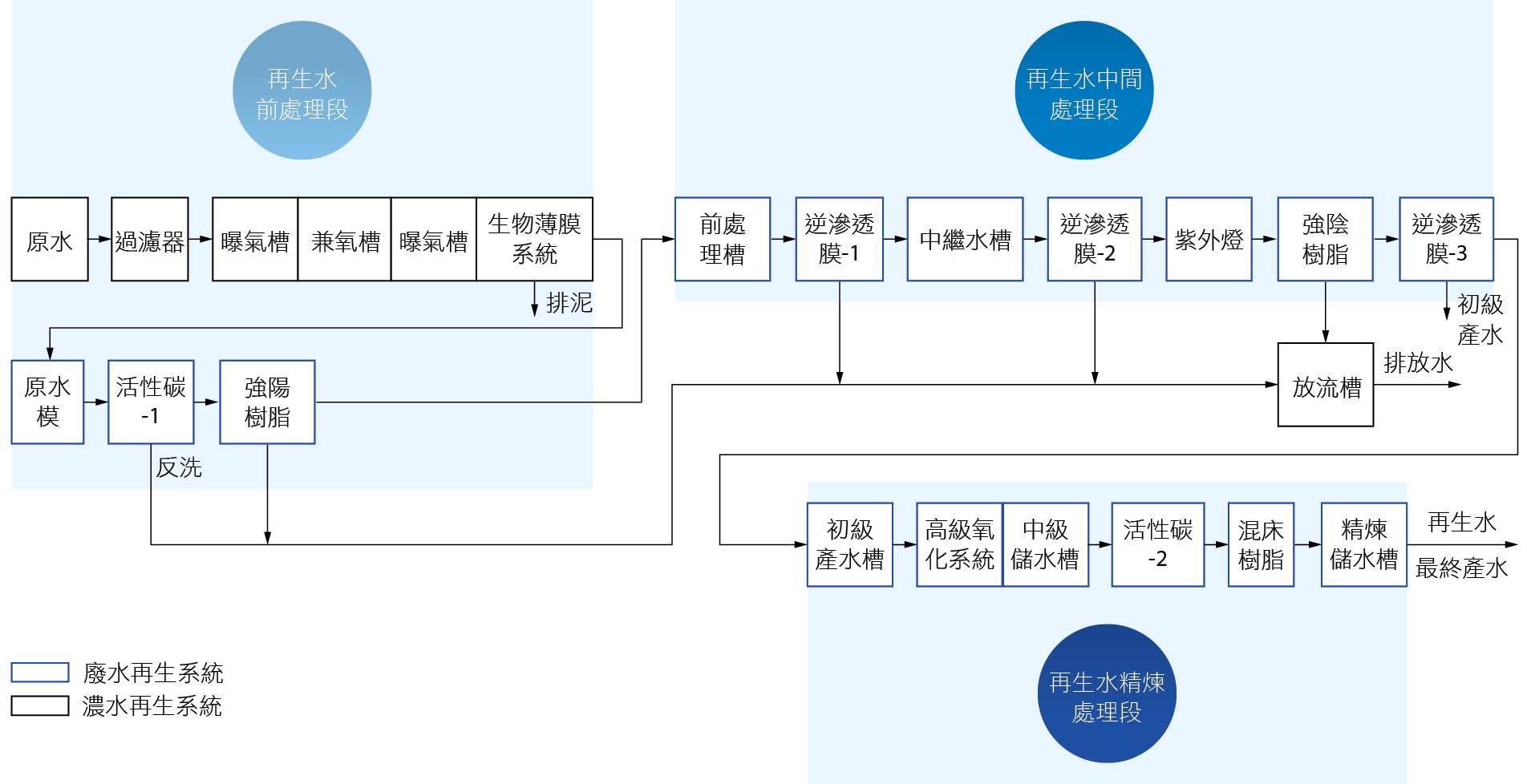

由於工廠排放廢水TOC持續上升高達120-160ppm,為原系統設計值80ppm的1.5-2倍,已超過再生水流程前段、中段適合的處理範圍,前處理及中段RO系統負擔過重,清洗切換頻繁,不利於長期穩定運轉,且導致產水率偏低。若處理前述高TOC原水(> 80ppm),欲維持產水率> 50%,則需要進一步加強再生水流程前處理段降低TOC能力,將評估把生物處理單元移到再生處理流程最前端,將原水導入生物-MBR處理系統,先降低COD、TOC、NH4-N後,再進到原再生水系統的前處理單元(ACF、SAC、RO),確保再生水水質、回收率及系統長期穩定運轉。

若放流水TOC達到160ppm,若將生物系統移到再生水前處理段ACF-1前,預估可降低ACF-1進水TOC濃度,可達到60ppm;換言之,若能降低中段RO處理負擔,即可確保最終產水水質與回收率。修正後最後的再生水流程可處理放流水TOC濃度160ppm,甚至更高。參見 圖9未來模廠再生水流程。

圖9、未來模廠處理流程圖

隨著原水TOC越高,再生水處理流程也越複雜,因此如果放流水原水TOC > 120ppm,則需要BIO + MBR作為前處理,來減輕RO的負擔;綜合上述,不同的放流水TOC水質對應的再生水流程及主要單元產水TOC預估,如 表3。

|

再生水流程各單元TOC(ppm) |

AWN 原水 |

前處理段 |

中處理段 |

AOP+精鍊段 |

||||||

|---|---|---|---|---|---|---|---|---|---|---|

|

BIO+MBR Out |

ACF-1 Out |

SAC-1 Out |

RO-1 Out |

RO-2 Out |

UV Out |

SBA Out |

RO-3 Out |

AOP/ACF/MB Out |

||

|

RO1-RO2-RO3 |

80 |

不須建置 |

64 |

50 |

2.0 |

1.0 |

不須建置 |

不須建置 |

0.90 |

0.050 |

|

RO1-RO2-UV-SBA-RO3 |

100 |

不須建置 |

80 |

70 |

2.8 |

1.4 |

ON |

0.90 |

0.80 |

0.045 |

|

BIO-RO1-RO2 |

100 |

30 |

25 |

23 |

1.2 |

0.7 |

不須建置 |

不須建置 |

不須建置 |

0.040 |

|

RO1-RO2-UV-SBA-RO3 |

120 |

不須建置 |

100 |

90 |

3.6 |

1.8 |

ON |

1.3 |

1.2 |

>0.05 |

|

BIO-RO1-RO2 |

120 |

40 |

30 |

27 |

1.4 |

0.8 |

不須建置 |

不須建置 |

不須建置 |

0.045 |

|

BIO-RO1-RO2-RO3 |

140 |

50 |

40 |

35 |

1.8 |

1.1 |

不須建置 |

不須建置 |

0.9 |

0.050 |

|

BIO-RO1-RO2-UV-SBA |

160 |

60 |

48 |

40 |

2.0 |

1.2 |

ON |

0.8 |

不須建置 |

0.045 |

|

BIO-RO1-RO2-UV-SBA |

180 |

70 |

55 |

47 |

2.4 |

1.4 |

ON |

0.9 |

不須建置 |

0.005 |

結論

模廠進行168小時連續運作測試告一段落,若放流水原水TOC < 80ppm,再生水水質可符合目標TOC < 50ppb,尿素< 5ppb,導電度< 50μS/cm,產水率> 50%。實際測試時原水放流水TOC大於設計預估值80ppm,達120-160 ppm,再生水產水水質仍可符合目標TOC < 50ppb,尿素< 5ppb,導電度< 50μS/cm,但產水率會下降為41%-49%。

濃水系統處理再生水流程的高濃度廢水,處理後水質達到NH4-N < 60ppm、NO3-N < 30ppm、TMAH < 60ppm、COD < 100ppm、TOC < 60ppm,符合納管目標,如 表4 。

|

系統別 |

水質 |

D-1 |

D-2 |

D-3 |

D-4 |

D-5 |

D-6 |

D-7 |

Target |

|---|---|---|---|---|---|---|---|---|---|

|

廢水再生系統 |

原水AWN導電度(μS/cm) |

9135 |

10183 |

11141 |

10432 |

10647 |

10798 |

10848 |

* |

|

原水 AWN TOC (ppm) |

122 |

122 |

148 |

157 |

160 |

123 |

120 |

* |

|

|

最終產水 導電度(μS/cm) |

< 1 |

< 1 |

< 1 |

< 1 |

< 1 |

2 |

1 |

< 50 |

|

|

最終產水 TOC (ppb) |

22 |

29 |

22 |

16 |

17 |

16 |

15 |

< 50 |

|

|

最終產水 Urea (ppb) |

< 5 |

< 5 |

< 5 |

< 5 |

< 5 |

< 5 |

< 5 |

< 5 |

|

|

最終產水 回收率(%) |

44 |

46 |

49 |

49 |

41 |

43 |

45 |

> 50 ** |

|

|

濃水處理系統 |

產水 COD (ppm) |

15 |

34 |

16 |

50 |

80 |

82 |

42 |

< 100 |

|

產水 TOC (ppm) |

9.3 |

9.8 |

13.8 |

10.7 |

10.7 |

12.3 |

10.9 |

< 60 |

|

|

產水 NH4-N (ppm) |

0.8 |

0.9 |

5.3 |

0.6 |

0.7 |

0.4 |

1.4 |

< 60 |

|

|

產水 NO3-N (ppm) |

0.9 |

3.3 |

1.6 |

8 |

19.8 |

15.3 |

10.1 |

< 30 |

|

|

產水 TMAH (ppm) |

<1 |

<1 |

<1 |

<1 |

< 1 |

< 1 |

< 1 |

< 60 |

|

|

備註 |

* 預估原水AWN 導電度 9K~10K μS/cm, TOC<80 ppm; 實際測試時原水導電度 9K~11K μS/cm, TOC 120~160 ppm. ** 原水TOC<80 ppm,產水率目標>50%. 實測時原水TOC為預估值 1.5~2倍,實測產水率為 41%~49%. |

||||||||

模廠測試可找出運轉系統時的潛在問題,藉由實際測試、修改調整單元及流程設計、找出最佳化設計,並從運轉過程中得知系統保養週期與運轉花費,來推算未來成廠的系統建置與運轉成本,有助於未來建置完善的正式系統。再生水系統除了應用於工廠排放水再生外,也可應用於南科汙水廠放流水的再生,因此工廠放流水模廠測試告一段落後,將進行南科管理局汙水廠放流水測試,完成本次再生水模廠計畫。

參考文獻

- 萬棟勳,2015新工季刊,放流水再生利用-高級氧化法(AOP)的應用。

- 呂志宏,2001有機廢水之硝化與脫硝處理研究,大同大學 生物工程研究所碩士論文。

- 柯世傑,2005利用分子生物方法進行樣本中硝化菌與消化速率之估算,東吳大學微生物學系碩士論文。

- 林茗儀,2006活性污泥脫硝基因及脫硝菌多樣性之研究,中原大學土木工程學系碩士論文。

- 蘇筱婷,2009高級氧化法處理實驗室高濃度有機廢液與酚之研究,國立成功大學化學工程學系碩博士班博士論文。

- 鄭宇軒,2013以臭氧為基礎的高級氧化法處理有機廢水,大同大學化學工程研究所碩士論文。

- 淺談半導體產業節約用水,盧文章,工研院能資所水資源室。

- 工業污染防治第109期(June 2009) 49薄膜生物反應器(MBR)於廢水處理之技術評析。

- 中華民國經濟部公共污水處理廠放流水回收再利用示範推動方案。

- 氣象局歷年降雨資料。

- Cicek, N., "A Review of Membrane Bioreactors and their Potential Application in the Treatment of Agricultural Wastewater", Canadian Biosystems Engineering, 45, pp. 6.37-6.49 (2003). -3564.

留言(0)