摘要

30年老廠空污健檢減量與再造友善環境

Keywords / Semiconductor Emission Regulations2,Air Pollution Reduction4,Central Scrubber4,VOCs Process System,On-Site Air Treatment Equipment

由於環境污染日趨惡化,加上近年來環保意識抬頭,各界對於污染管制紛紛提高標準,工廠廢氣的排放也受到關注。對企業而言,除了必須遵守空氣污染法規的要求外,如何在資源有限的情況下降低廢氣的排放量和改善防制設備發揮最大效益,更是首要的任務。

F2運轉至今已超過30餘年(since 1990),隨著半導體排放法規不斷修改且處理設備的進步也是跳躍式的成長,傳統半導體空污處理設備不外乎就是中央洗滌塔(Central Scrubber)、VOC處理設備、現址式空氣處理設備(Local Scrubber)這幾種,但如何將這些設備的處理效率和管路分流做到極致是當前重要的課題,再加上近幾年來空污排放和減量問題也是最火熱的話題且絕對是未來發展的趨勢,故針對老舊廠商的空污處理設備做全面性硬體和軟體的健檢絕對是必要的,經過通盤性的健康檢查並改善和搭配現行的全面翻新計畫可使F2&5老舊廠區再運轉30年且符合愈來愈嚴謹的半導體排放法規。

Due to the worsening environmental pollution and the rising awareness of environmental protection in recent years, various industries have raised their standards for pollution control, and the emission of factory exhaust has also attracted attention. For enterprises, in addition to complying with the requirements of air pollution regulations, how to reduce exhaust emissions and improve control equipment to maximize benefits under the condition of limited resources is the most important task. F2 has been running for more than 30 years(since 1990). With the continuous revision of semiconductor emission regulations and the progress of treatment equipment, the traditional semiconductor air pollution treatment equipment is nothing more than the Central Scrubber, VOC treatment equipment, and on-site air treatment equipment(Local Scrubber). However, how to maximize the processing efficiency and pipeline diversion of these devices is an important issue at present. In addition, the issue of air pollution emission and reduction has also been the hottest topic in recent years and is definitely the trend of future development. It is absolutely necessary to conduct a comprehensive hardware and software health check for the air pollution treatment equipment of old manufacturers. A comprehensive health check combined with improvements and an ongoing refurbishment program will allow the old F2&5 site to operate for another 30 years and comply with increasingly stringent semiconductor emissions regulations.

1. 前言

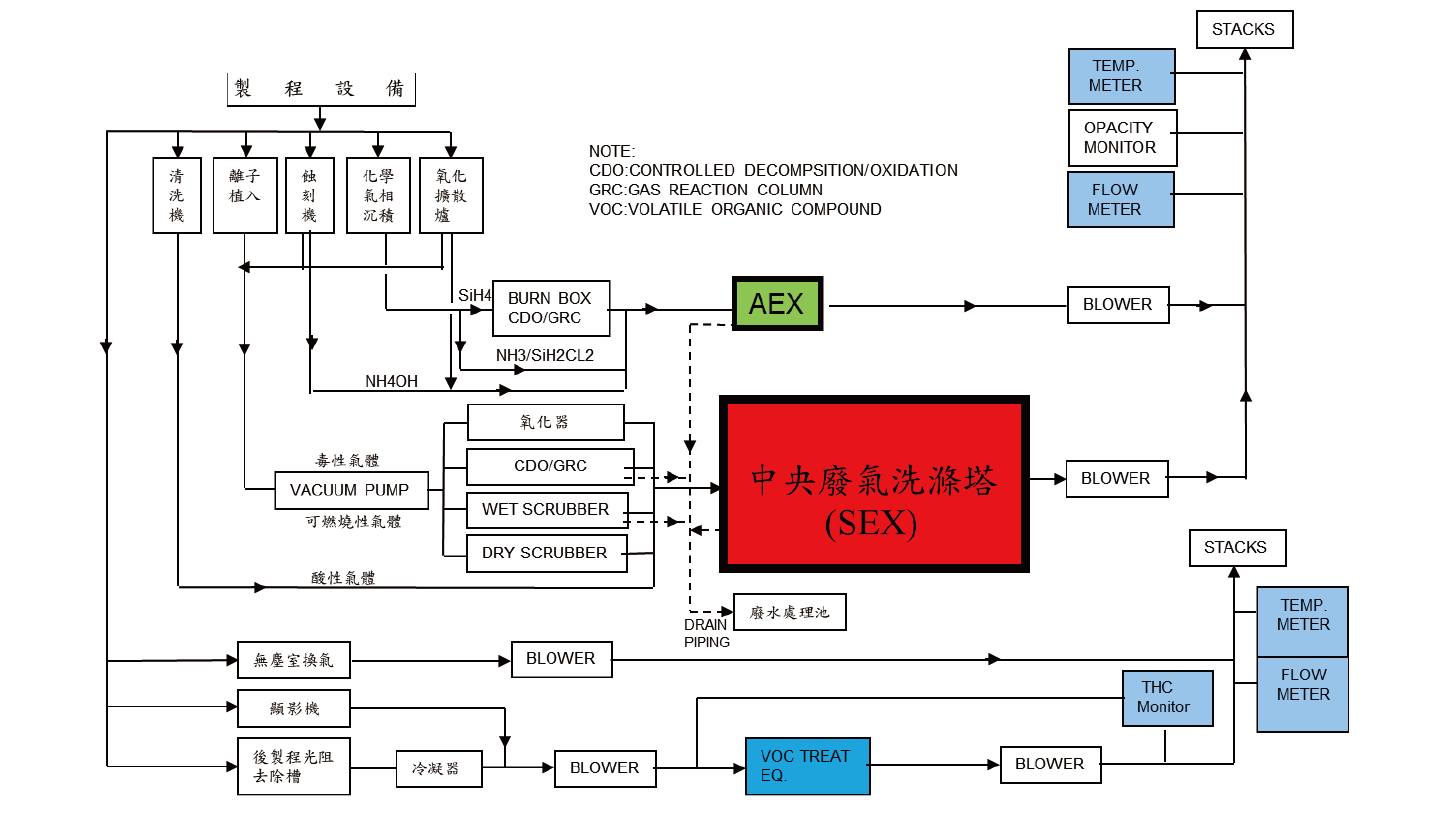

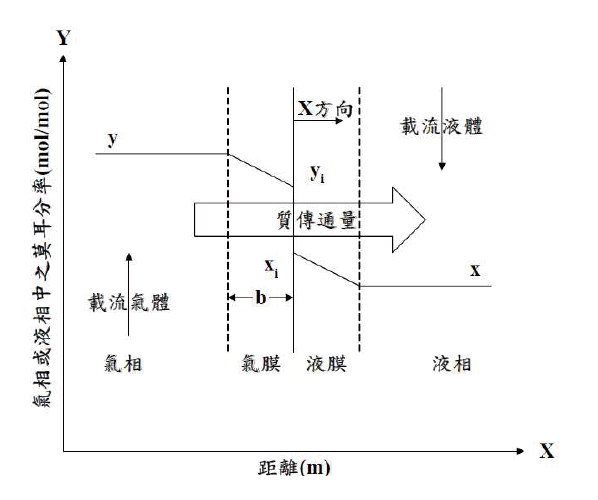

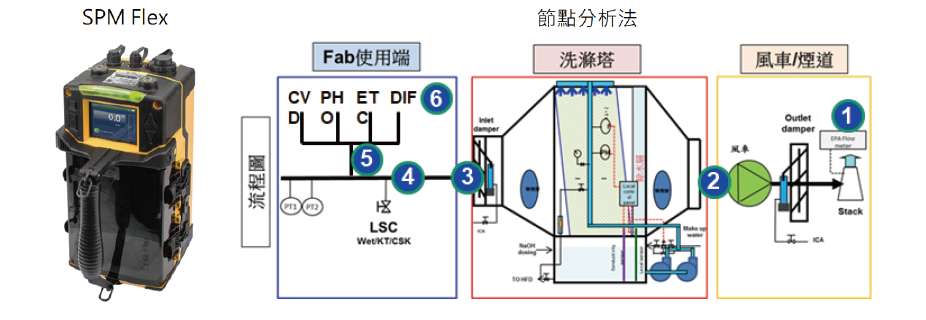

半導體製造業產生的空氣污染主要為揮發性有機物以及酸鹼性氣體。F2在污染防制的做法,採用源頭分類的方式做廢氣處理(圖1)、多段處理的最佳可行技術,對空氣污染物進行有效處理,使排入大氣的污染物含量符合或優於政府規定。此外,為隨時掌握防制設備的成效及污染物排放情形,各項防制設備皆設有即時監控系統(RTM)及N+1備援系統,相關監控結果可同時傳達給廠務及ISEP部門(one ISEP),並確保系統異常時空氣污染物仍可獲得完善處理。

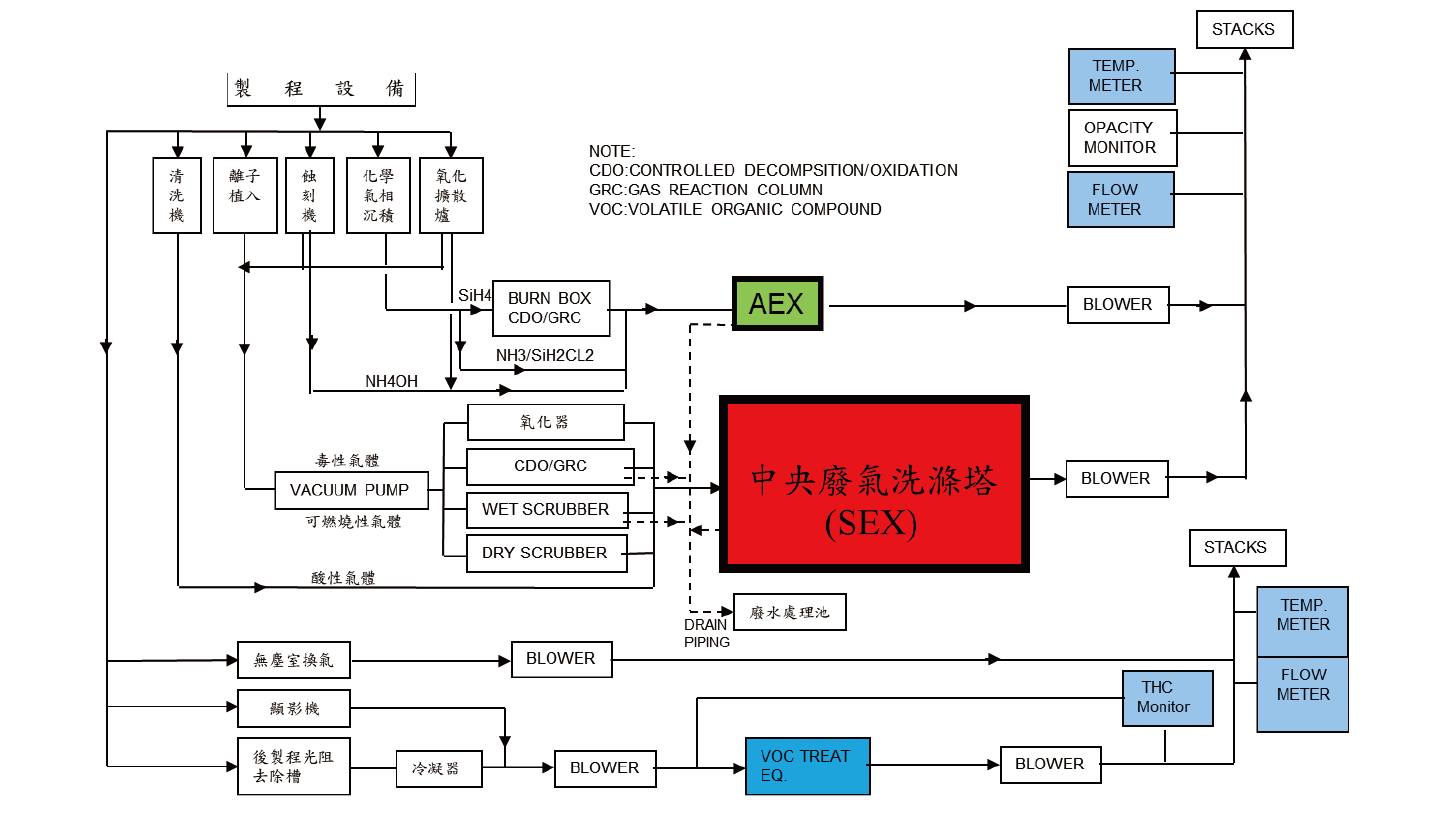

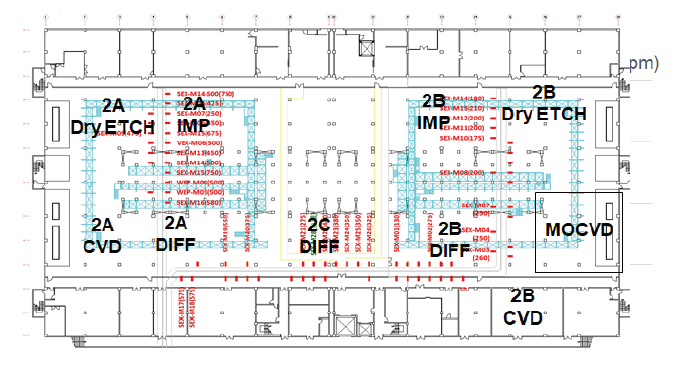

目前F2的廢氣處理設備中央洗滌塔的部分有11套(其中包含8套酸性排氣SEX和3套鹼性排氣AEX),揮發性有機處理設備VOC有3套,現址式空氣處理設備約莫200多台,其中可參考(圖2)風車和管路配置圖。其中值得一提的是雖然F2在廢氣分流的方式day-one皆會參考原物料使用的情況做適當的分流,但隨著製程在更改recipe和chemical成份的修正可能會不符合現況的排放法規,故適時地檢測煙囪排放的污染物種類和濃度就成為了重要的課題,當知道污染物的排放種類(EX : 粒狀物or氣狀物)才能對症下藥做適當的處理。另外因F2現址式空氣處理設備約莫有200多台,大部分機型為早期處理效率較差的產品(EX : GRC/burn box/CDO/GDO/Wet Scrubber等),故做適當的汰舊換新以符合現行更嚴格的空污排放法規也是首要需著重的主題之一。

圖1、TSMC FAB2 Exhaust廢氣處理流程圖

圖2、F2 Exhaust風車配置及管路示意圖

2. 文獻探討

對於酸性廢氣的處理,濕式洗滌(Wet Scrubber)是目前常見運用於半導體業的廢氣處理設備,其是用吸收技術將製程中所產生的廢氣進行清洗淨化處理,而吸收法就是洗滌法,係指氣態污染物於廢氣與洗滌液接觸時,藉由分子擴散、紊流等品質傳送及化學反應等象傳入洗滌液,使污染物質分離而去除,以達到淨化空氣的效果,屬於操作簡單且設備建構費用較低之種類(林政鑒等,2002)[4]。

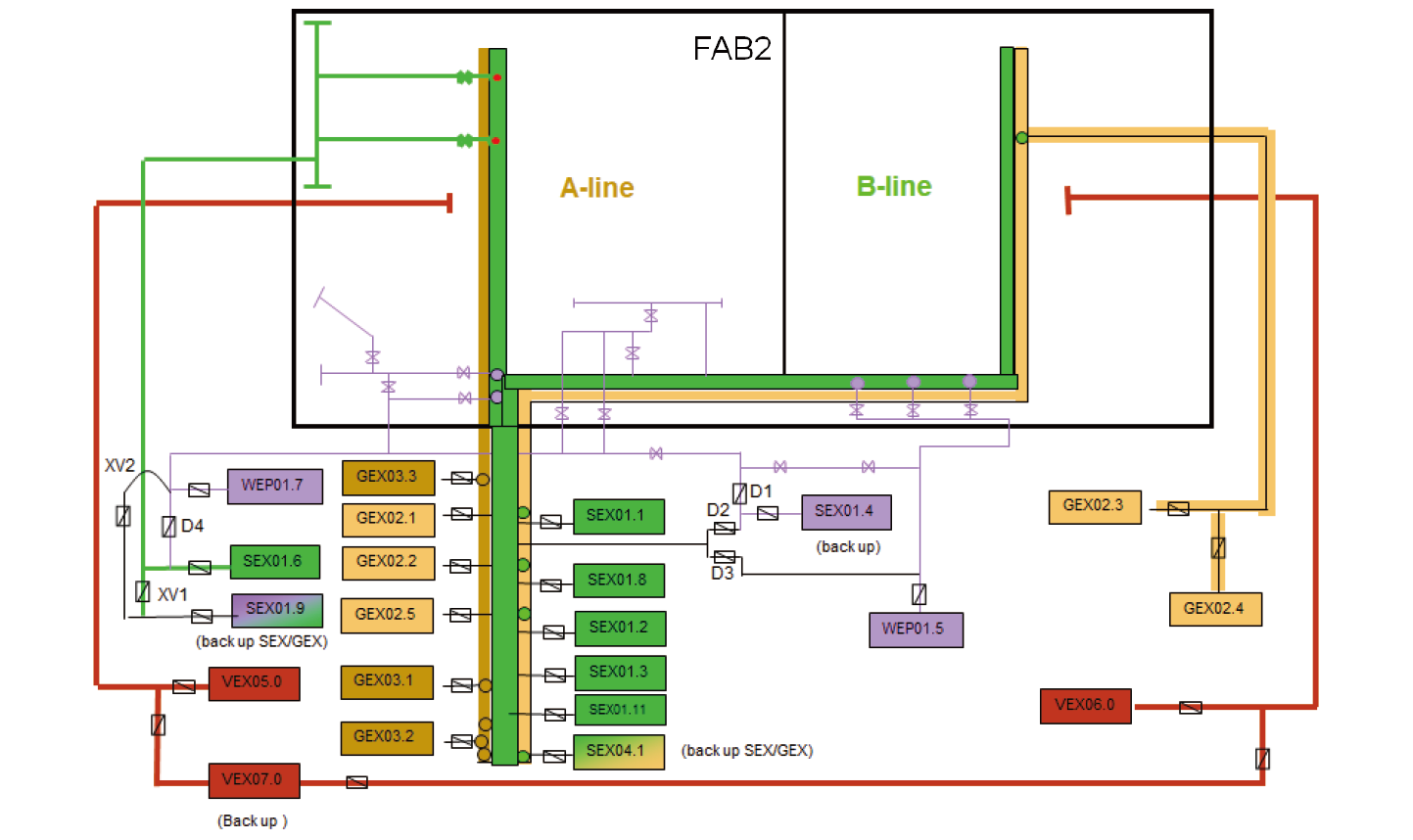

運用洗滌法之設備即為洗滌塔,濕式洗滌塔其理論源自於Whitman於1923年提出的介面傳質動力學理論-「雙膜理論」Two-FilmTheory)(如 圖3)。在氣相與液相相接時會存在一個穩定的相接面,液體和氣體各形成一層薄膜(液體稱液膜,氣體稱氣膜),氣相污染物先以對流的形式傳到氣膜邊緣,再以擴散方式由液氣介面進入液相[1][2][3]。

圖3、雙膜理論示意圖

其中濕式洗滌塔可處理廢氣中的粒狀及氣狀污染物,設計取決於製程廢氣的化學品種類、削減率及處理風量等,再加上實地場地的大小及位置來做考量,一般設計洗滌塔需考慮幾個部份如下所示:

- 尺寸

- 噴嘴的選擇

- 洗滌塔本體

- 潤濕因子

- 填充物之比表面積

- 液氣比

- 操作參數之評估與設計

- 填充高度之設計

以目前研究單位和半導體及光電業之廢氣洗滌塔效率提高之研究實例,大致上可歸納於以下方法如 表1所示:

| 特性參數 | 單位 | 提高去除效率之改變方向 |

|---|---|---|

| 填充段水平截面積 | m2 | 小↓ |

| 填充段高度(厚度) | m | 大↑ |

| 填充物比表面積 | m2/m3 | 大↑ |

| 空塔滯留時間 | Sec | 長↑ |

| 循環水量 | m3/h | 大↑ |

| 洗滌水PH值 | 無 | 對酸性氣體PH高↑、對鹼性氣體PH低↓ |

| 洗滌水導電度值 | ms/cm | 小↓ |

| 廢氣風量 | m3/h | 小↓ |

| 潤濕因子 | m2/h | 大↑ |

| 液氣比 | 無 | 大↑ |

| 溶解度 | M/atm | 大↑ |

| 溫度 | °C | 低↓ |

| 壓力 | mmHg | 高↑ |

3. 計畫方法

本文即著重在 : ⓐ廢氣處理設備硬體和軟體的效率改善(其中也包含現址式空氣處理設備的汰換);ⓑ重新檢討管路的分流情形、並搭配第三方認證單位的檢測來有效地減少空氣污染物的排放濃度值並達到再造友善的工作環境以達到綠色工廠的終極目標。

其中廢氣處理硬體和軟體效率的效率改善就根據文獻中所記載的方向做調整[5],故F2執行的內容如下所示:

- 填充物更換(2吋梅花改為1.6吋旋風)使比表面積從186至306(m2/m3)

- PH值調整從8.5至9.5

- 排水流量調整從15到35(ton/day)加大排水以降低導電度值(ms/cm)

- 制定洗滌塔清洗後填充物的回填SOP讓廢氣不會有未處理經過短流的部分(圖4)

- 檢視每台洗滌塔空塔滯留時間是否>2.5(m/s),不符合的部份則重新調整風車運轉Hz以降低流速(m/s)

- 檢視每台洗滌塔液氣比,離群的部分則將循環水路的部分做調整(EX : 清潔y-strainer、清潔灑水頭、保養循環水pump等)

- 檢測來源端水質並且和水課合作將水源更換成叫乾淨的MAUR取代現有的BG回收水(未來目標)

廢氣管路分流的部分則是利用管路節點分析法[6]搭配SPM Flex的使用來查詢。

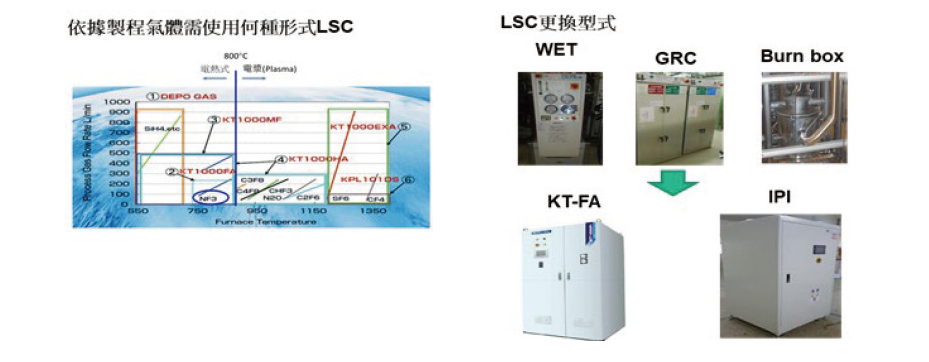

排放濃度較高的區域並收斂至單一機台POU端(圖5),接著再針對各機台做現址式廢氣處理設備的汰舊換新(圖6)。

圖4、拉西環清洗及更換SOP

圖5、SPM Flex和節點分析法

圖6、依製程氣體需使用何種形式LSC

4. 結果與分析

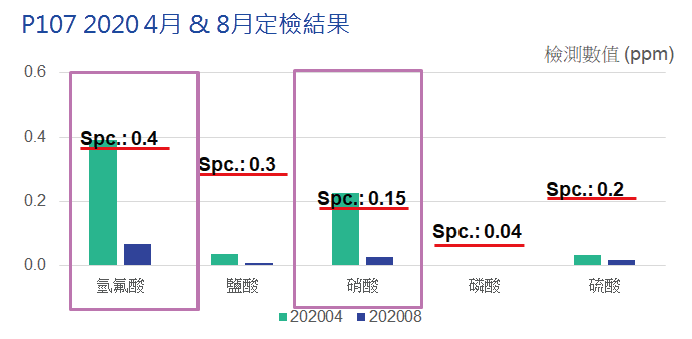

經過改善和調整廢氣處理的硬/體的方法透過第三方檢測的數據得知有明顯下降的趨勢,其中以氫氟酸(減量88%)和硝酸(減量82%)下降幅度更為明顯(圖7)。

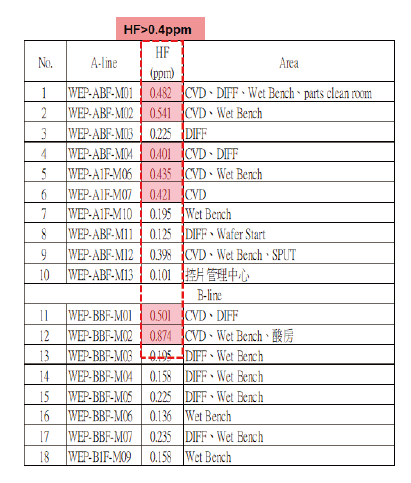

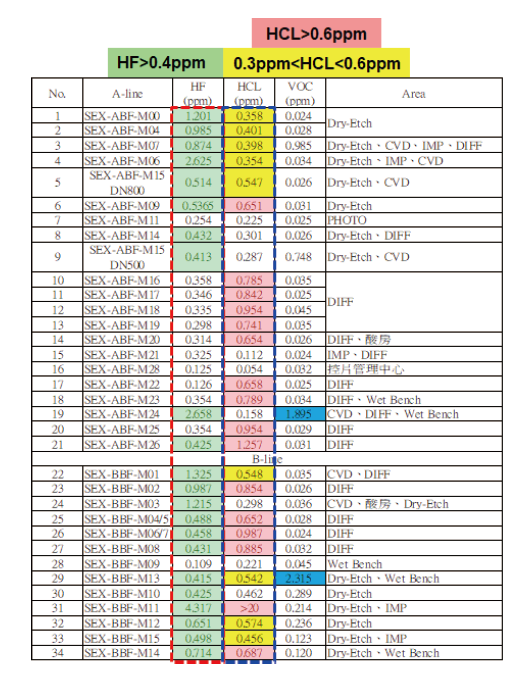

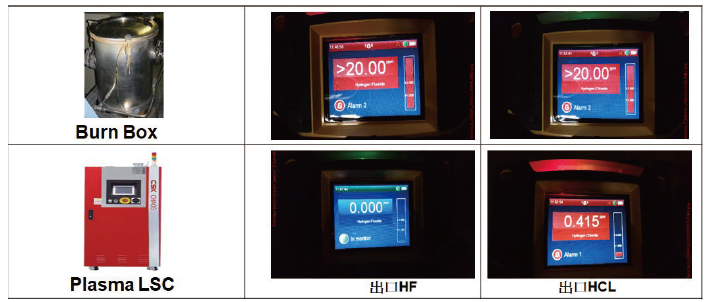

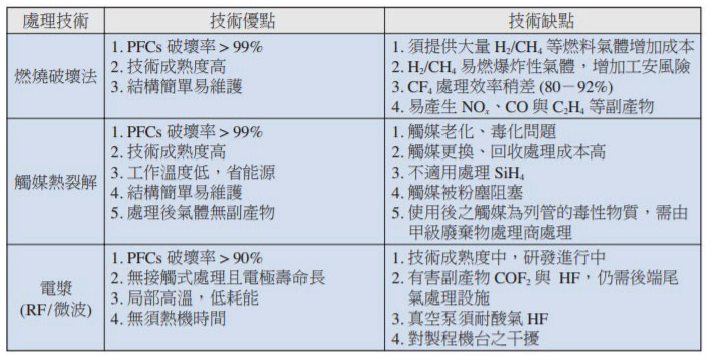

至於節點分析法其結果如 圖8~圖11所示。其中鹼性排氣(AEX)HF>0.4ppm讀部分多集中在CVD區,burn box處理HF不佳(14台)&Day1未裝LSC(7台),一共21台。依據CVD氣體性質,安裝Plasma-LSC處理[7]。待安裝Plasma-LSC共21台,已安裝1台,2021安裝20台LSC。酸性排氣(SEX)HF>0.4ppm的部分多集中在Dry-Etch區,因SHOWA處理HF不佳(31台),Day1未裝LSC(80台)。HCL>0.6ppm多集中在DIFF區,因burn box處理CL不佳(26台),故HCL濃度偏高。0.3ppm~0.6ppm集中在Dry-Etch區,故可知SHOWA處理CL的效果也不佳。故其改善方式如下所示:

- 依據ETC氣體特性,安裝Plasma-LSC處理

- 待安裝Plasma-LSC共137台,2021預計安裝12台LSC。

- 剩餘114台待編列預算(尚需考慮sub-fab空間問題)

另外針對現址式處理設備要汰換的部分量測早期和未來更換後的LSC效率驗證如 圖12所示,以SPM Flex量測發現CSK Plasma電漿式的處理效率非常好,可將出口超標>20ppm的HF&HCL濃度有效地降至0.42ppm以下,另外現址式處理設備方法和種類如 圖13。其中量測資料如下:

- 量測機台:AMI7-3(CVD)。

- 量測方法:分別針對burn Box及LSC同時量測入、出口。

- 分析物種:HF、HLC。

- 使用儀器:SPM Flex。

圖7、檢測數據

圖8、F2 Module區域圖

圖9、節點分析結果

圖10、AEX HF節點分析結果

圖11、SEX HF&HCL節點分析結果

圖12、現址式處理設備效率驗證

圖13、現址式處理設備方法

5. 結論

- 中央洗滌塔廢氣處理系統透過硬體/軟體面的改善與調整和制訂清洗回填填充物SOP可有效地抑制污染物排放濃度,往後只需要定期的清洗PM洗滌塔和定時的監控運轉參數即可將洗滌塔保持在最佳狀態。

- 利用節點分析污染物來源且收斂至濃度較高的區域,其中並針對POU機台端的使用原物料化學特性做現址式廢氣處理的改善勢在必行。

- 汰換老舊效率不佳的現址式廢氣處理系統並對應廢氣污染物內容選擇效率較高的standard LSC也是未來發展的趨勢。

經過上述各點努力安排執行能使縱使運轉超過30餘年的老舊廠區能脫胎換骨並且再戰30年。

參考文獻

- 半導體業洗滌塔問題探討與改善實務_簡弘民博士。

- 空氣污染防制系統規劃設計與操作維護_財團法人台灣產業服務基金會(司洪濤/郭志軍彙整)。

- 國立交通大學工學院產業安全與防災學程碩士論文_某TFT-LCD廠濕蝕刻機台酸性製程排氣的白煙去除之研究_黃宗銘。

- 國立交通大學工學院產業安全與防災學程碩士論文_濕式洗滌塔酸氣處理效能提升-以某半導體廠為例_陳彥良。

- 國立交通大學工學院產業安全與防災學程碩士論文_高效率蜂巢狀平板洗滌塔_宋隆銀。

- 國立交通大學工學院產業安全與防災學程碩士論文_某晶圓廠區域洗滌設備異常事件之風險評估與改善對策_張勝祈。

- 科儀新知第二十八卷第二期95.10_新型半導體全氟化物廢氣電漿處理技術_陳永枝、陳孝輝。

留言(0)