摘要

濕式洗滌塔宿疾改善對策

Keywords / Air Pollutants Control Equipment5,Bionic Mesh Demister,Improve Strategy,Central Scrubber4

本文主要探討因應半導體廠氣體特性,將既有廠內排氣中酸鹼處理設備-中央洗滌塔進行改善,嘗試以新思維改善半導體廠排氣中矽微粒堵塞拉西環、菌類生長及因污泥堆積底部而須進行冗長保養程序之中央洗滌塔宿疾,並針對未攔截水量、塔體壓損及不透光率進行驗證,供後續進行相關改善之參考。

前言

半導體及光電業最廣泛使用的酸鹼排氣處理設備為濕式洗滌塔,洗滌塔除霧層的厚度及結構為洗滌塔帶來高壓損,而運轉中生成之活性污泥亦會累積於塔底、堵塞噴嘴及除霧層等塔內設備,讓塔體壓損隨時間上升,造成耗能,每年需停機保養,但停機保養更為排氣壓力變動絲毫皆會造成損失的半導體晶圓帶來龐大運轉風險,萬一停機時備機又故障怎麼辦?

業界濕式洗滌塔改善技術研究已進行數十年,還能如何突破現況?本文旨為仿效沐霧甲蟲、蜘蛛的成功策略,致力解決濕式洗滌塔的困境。

文獻回顧

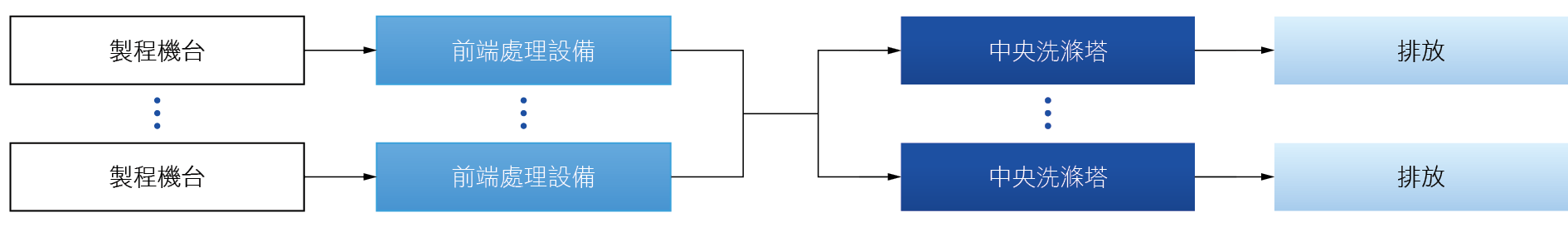

本公司製程機台排出酸鹼排氣後先進入前端處理設備(Local Scrubber, LSC)處理高濃度氣體,再送至濕式洗滌塔(Central Scrubber, CS)進行末端處理,最後經由排氣風車送往煙道排放 圖1。

圖1、半導體工廠酸鹼排氣處理流程圖

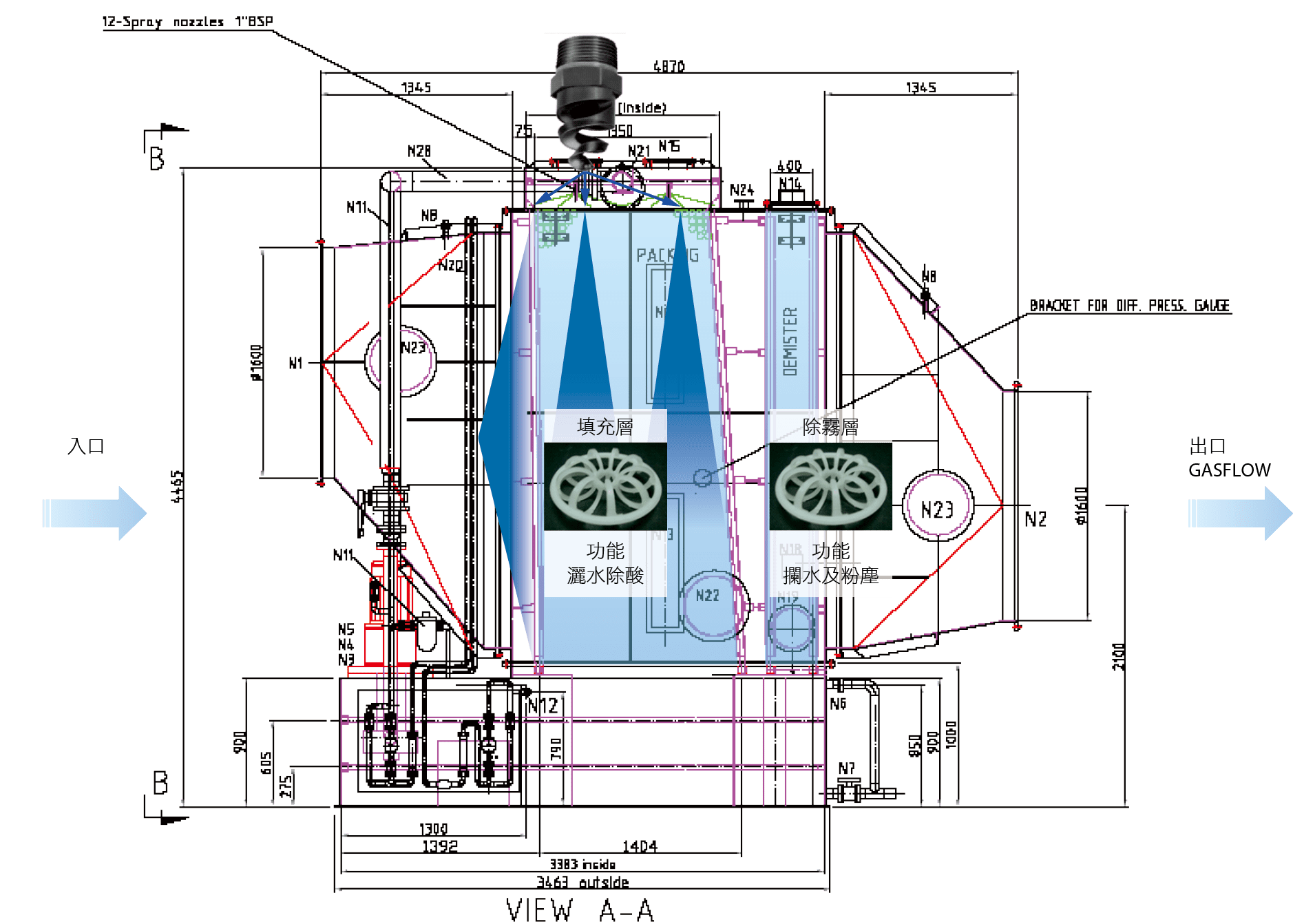

濕式洗滌塔構造主要分為幾個部分:灑水噴嘴及填充層、除霧層、底層水槽、酸鹼加藥系統,排氣進入濕式洗滌塔時,酸鹼氣體先由噴嘴噴灑之水霧及潤濕的填充層氣液交換進入液相中,再經由約40公分厚之除霧層去除水霧,而液相酸鹼物質經由重力進入底層水槽,排至廢水處理系統,其中除霧層使用拉西環,此材質被業界廣泛使用,以慣性衝擊、截流、擴散原理去除微細水霧。

但以拉西環攔截噴灑之微粒水霧,其厚度越厚,慣性衝擊及截流水霧之效率越高。以十二廠一期來說,每小時10萬立方公尺風量之洗滌塔需填充40cm厚之拉西環方能達到期望之效率 圖2,此時塔體壓損約為280Pa,除霧層即佔了150pa,壓損為洗滌塔之主要耗能來源,壓損越大,後端之變頻風機須轉動更快才可使製程所需之足夠風量。此外,製程排氣帶來粉塵及酸鹼物質,粉塵衝擊後會累積於拉西環孔隙中,氣液交換後酸鹼物質為微生物喜好的營養鹽,持續運轉時底層水槽會漸漸生成活性污泥,堵塞灑水系統、除霧層,運轉一年後塔體壓損將超過500Pa (上升79%),造成風量減低、耗電增加,需停機保養。

圖2、濕式洗滌塔內部構造示意圖

製程排氣系統不只是空氣污染防制的用途,更關乎一片晶圓是否能成功製造,任何排氣壓力的微小波動皆可能讓晶圓產生缺陷。例如排氣壓力變大則晶圓中心點熱量不足、受熱不均;排氣壓力變小則化學物無法完全被帶離晶圓,而殘留在晶圓上,晶圓廠用變頻風機轉速控制排氣系統壓力,平時洗滌塔風機備機充足,但一旦洗滌塔停機保養,系統即陷入無備機之風險中。

有鑑於此,如何做到高除水效率卻低壓損的除霧層,不會造成噴嘴及除霧層堵塞的方法,維持壓損以減少停機保養次數的設計為本團隊勠力改善之目標。

計畫方法

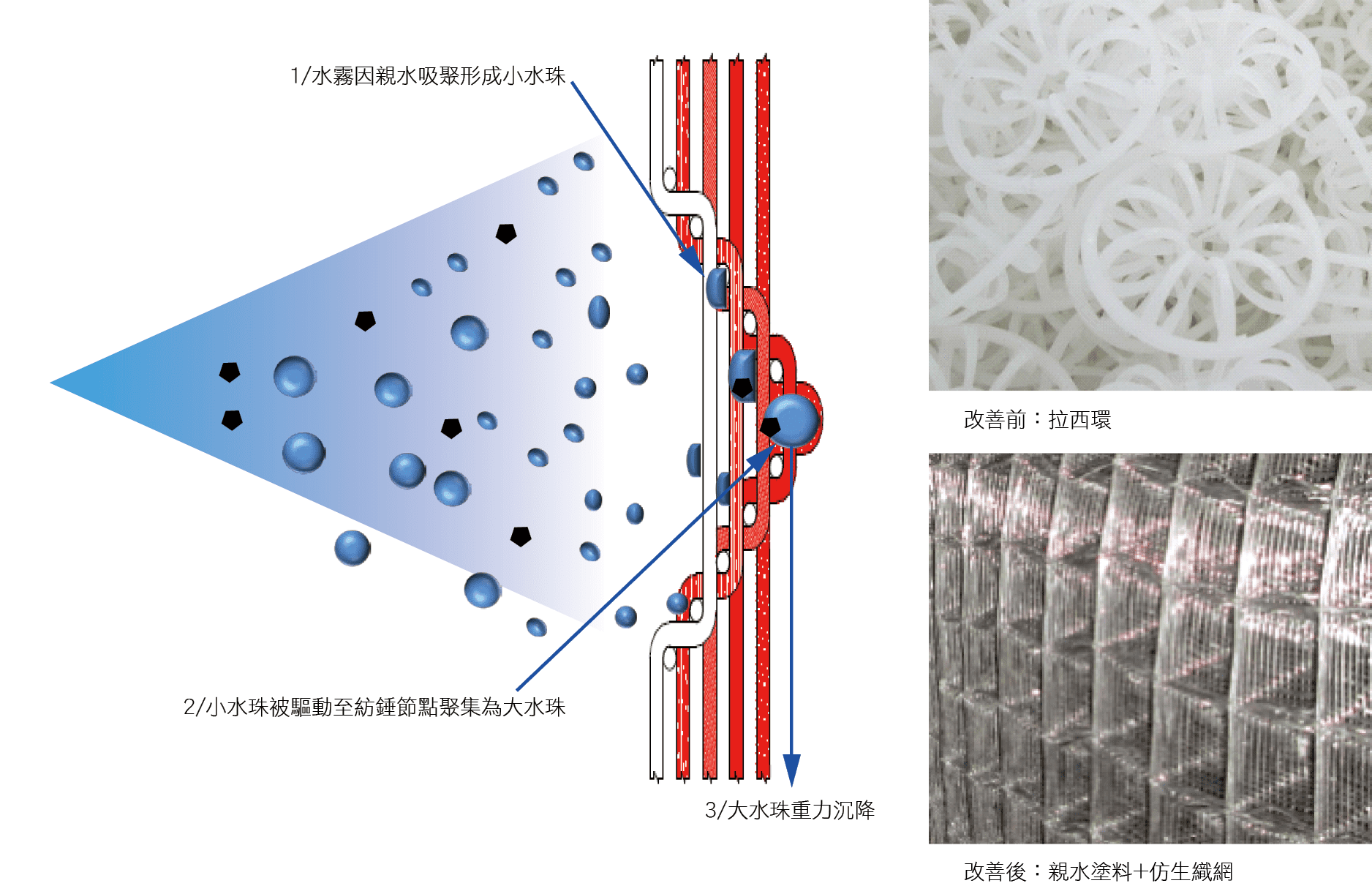

仿生織網除霧層

如何做到高除水效率卻低壓損的除霧層?以TRIZ40發明原則評估優劣後,決定採用第40項:「混和材料」來突破現況─師法沐霧甲蟲翅膀表面的親水結構攔截水霧變小水珠,再學習蜘蛛網的特殊節點構造將小水珠匯集為大水珠,最後經重力沉降即可去除大水珠。

沐霧甲蟲是自然界中的集水高手,此種甲蟲生活於非洲的納米比沙漠(Namib),長年乾燥無雨,年平均雨量低於二十毫米,最大年雨量也未超過一百毫米,每當起霧時牠們會聚集在迎風處,翹起背部,利用背部翅膀的親水結構吸聚水霧形成小水珠,當水珠直徑大於5mm時即可沿背部滑落至甲蟲口中。

蜘蛛網,在台灣人的生活中隨處可見,用途除捕集獵物、當作巢穴、保護卵以外,它還有方向性集水的功用,利用蜘蛛絲上分佈親水性的膠黏液體(羥酸酯)吸聚空氣中的水霧,再由網上的紡錘結點產生壓力梯度趨動水珠,小水珠聚成100μm大水珠,一來蜘蛛只要在中央的紡錘結點上即可獲取水源,不須下網取水,二來聚集於紡錘結點的大水珠受重力沉降效應,可自行從網上脫落,使蜘蛛網不會因水珠累積過重而破損。

藉模仿上述兩種自然界的『最佳化策略』改善除霧層,達到洗滌塔失水量跟以往一樣低(失水目標望小;失水量小=除水效率佳),而塔體壓損越低越好(壓損目標望小;壓損越低耗電量越低),設計出如 圖3之仿生織網除霧層,水霧噴灑去除酸鹼物體後,首先遇到除霧層表面塗佈之奈米親水表層,因吸聚效應形成小水珠,接著小水珠受仿生織網方向性設計,驅動至每個中央紡錘節點,路途中包覆黏附除霧層上之粉塵微粒,最後於中央紡錘節點匯聚成直徑100mm以上之大水珠,受重力沉降影響被收集至下方水槽。

圖3、濕式洗滌塔仿生織網除霧層集水原理

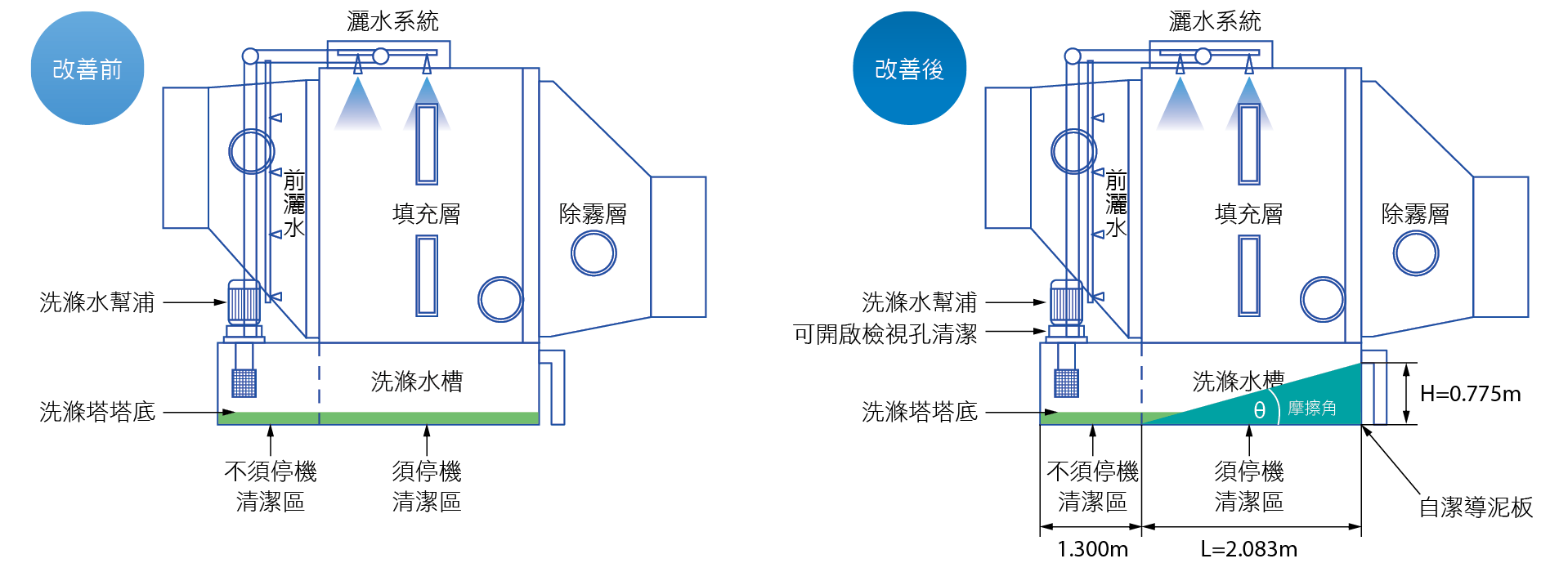

自潔導泥板

現行濕式洗滌塔塔體壓損會隨時間持續上升,追究真因出自粉塵及菌類堵塞噴嘴及除霧層,就像一條公路,越多障礙物讓路變越小,最大車流量只能跟著下降,故需每年停機保養清除堵塞物及塔底水槽 圖4,如何做到讓運轉的洗滌塔壓損不上升?

圖4、實廠作業觀察濕式洗滌塔活性淤泥堆積情況

保養前-塔底活性淤泥堆積

保養前-塔底活性淤泥堆積 保養後-清除250kg淤泥

保養後-清除250kg淤泥 保養前-循環水幫浦堵塞

保養前-循環水幫浦堵塞 保養後-循環水幫浦正常運轉

保養後-循環水幫浦正常運轉以TRIZ40發明原則第17項「轉變到新空間」及第25項「自助概念」兩項策略突破現狀,以溜滑梯為創意發想,製作自潔導泥板,藉由將洗滌塔水槽模仿溜滑梯改變底部結構,由平面水槽修改為傾斜斜板,將生物污泥及粉塵轉變到可不停機清潔之維修孔。

新建廠房可自由規劃各設備之設計及大小,像十二廠一樣運轉10年以上的廠房,設備通常受限於可用面積已滿,旁邊擺滿其他設備的侷限中,不易變更,因此決定利用現有塔體進行修改,現有長度及高度經量測後發現自潔導泥板可施作之最大角度為20度,在塑化纖維摩擦係數=0.23的情況下,此時水推力(0.7N)大於摩擦力(0.5N),生物污泥及粉塵被洗滌塔自助沖洗至線上清除區 圖5。

圖5、濕式洗滌塔塔底改善前後側視剖面圖

結果與分析

仿生織網除霧層

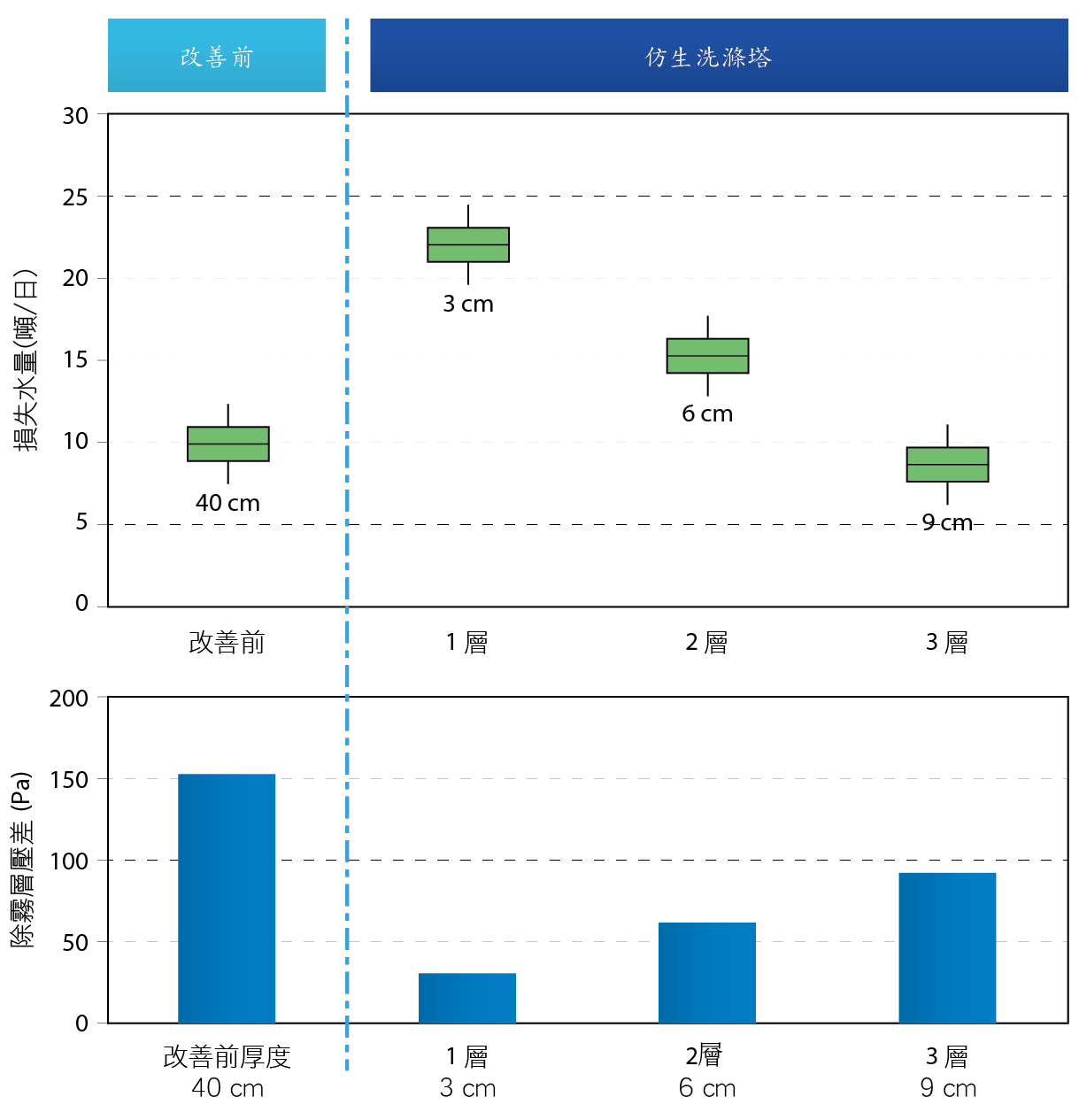

為達到損失水量跟拉西環一樣低、塔體壓損越低越好之目標進行反覆測試,發現當仿生織網厚度為9公分時,每日損失水量8.8噸即已經小於原始拉西環40公分後時之每日損失水量9.9噸,而此時9公分仿生織網除霧層壓損只有90pa,卻大幅減少其壓損,較原始40公分拉西環除霧層壓損150pa小60pa (改善40%) 圖6。

圖6、仿生織網除霧層損失水量與壓差測試比較圖

此外,針對水霧排出煙道後遇上寒冷的冬天會產生白煙的現象,煙道以不透光率分析儀連續監測白煙生成情況,從不透光率可知濕式洗滌塔的水霧去除效率,改善前十二廠使用拉西環作為洗滌塔除霧層,不透光率平均5% (法規未規範半導體業,石化業上限不透光率20%且為黑煙),改善後使用仿生織網,不透光率平均降至只有2% (改善60%),說明透光導入仿生技術於除霧層中,不但可減少塔體壓損達成節水節電,更能改善煙道白煙。

自潔導泥板

實廠測試結果顯示,改善前洗滌塔塔底約1個月即已呈現黃色混濁狀(內部污泥無法清除),改善後塔底運轉1年仍可清晰見底(定期不停機清除污泥),最重要的是改善前塔體壓損一年即會上升75% (從280至510Pa),改善後運轉至今已4年,配合除霧層導入仿生織網,塔體壓損仍維持在240pa,洗滌塔仍未達停機保養條件(壓損>500pa)。

結論

半導體廠廢氣帶有矽微粒及酸鹼結晶的特性,導致空污最後一道防線濕式洗滌塔除霧層拉西環、塔底堵塞,工程師常需切換機與執行高風險局限空間工程,伴隨著龐大的工作量及空污系統無備機風險,本廠以新型態除霧層及塔底結構進行改善,使用較不容易殘留結晶粉塵之除霧層型式及改善塔底結構讓污泥能隨流向推進至可不停機清除處堆積,改善需停機的頻率及每次保養之時間,實驗機台從2012年塔體壓損維持至今,只停機檢查除霧層及塔底一次,大幅減輕切換機可能影響排氣壓力及空污系統無備機的風險。此新型構造除霧層已於十二廠七期及五期相繼安裝在中央洗滌塔取代傳統拉西環,成果亦獲得第27屆全國團結圈銀塔獎的肯定。

留言(0)