摘要

近年來物聯網技術發展越趨成熟,與半導體產業相輔相成,電晶體到了21世紀,製程已達到奈米等級,大幅降低功耗,而低功耗設計正是物聯網中的感測器可否被廣泛運用的關鍵因素,因此半導體技術的進步是促成物聯網快速發展的推手,也是促成物聯網普及的原因。此外,半導體製程的蓬勃發展有賴於無塵室內的溫溼度、氣態分子汙染物等生產環境品質的嚴格控管,影響著製程區域產品良率。目前對於無塵室溫度控制仍以實體訊號線傳輸搭配冰水閥的自動調整來達到製程區內溫度穩定控制需求。但偌大無塵室製程區內僅靠單點溫度回授控制容易有熱點集中及溫度分布不均的現象,本篇擬在透過IOT技術搭配巡檢機器人回傳溫溼度時,並同時連動相對應區域FFU轉速調整,來達到製程區內的溫度均勻控制。

In recent years, the development of the Internet of Things(The following is referred to as IOT.) technology has become more mature and complementary to the semiconductor industry. By the 21st century, the process of chip has reached the nanometer level, which greatly reduces power consumption. And low-power design is key factor whether sensors with IOT technical can be widely used. Therefore, the advancement of semiconductor technology is the driving force for the rapid development , and it is also the reason for the popularization. In addition, the vigorous development of the semiconductor process depends on strict control of the production environment quality such as temperature and humidity in the clean room, gaseous molecular pollutants, etc., which affects the product yield in the process area. At present, the temperature control in the clean room still be transmitted by solid signal wires with the automatic adjustment of the chiller water control valve to achieve the temperature stability control requirement in the process area. However, every partition of clean room, the temperature value is real-time, that is only single point to feedback value for control, and it is prone to hot spot concentration and uneven temperature distribution. This article intends to use IOT technology with inspection AGV to feedback temperature and humidity, and trig FFU speed automatic adjustment to reach temperature uniform control the at the same time.

1. 前言

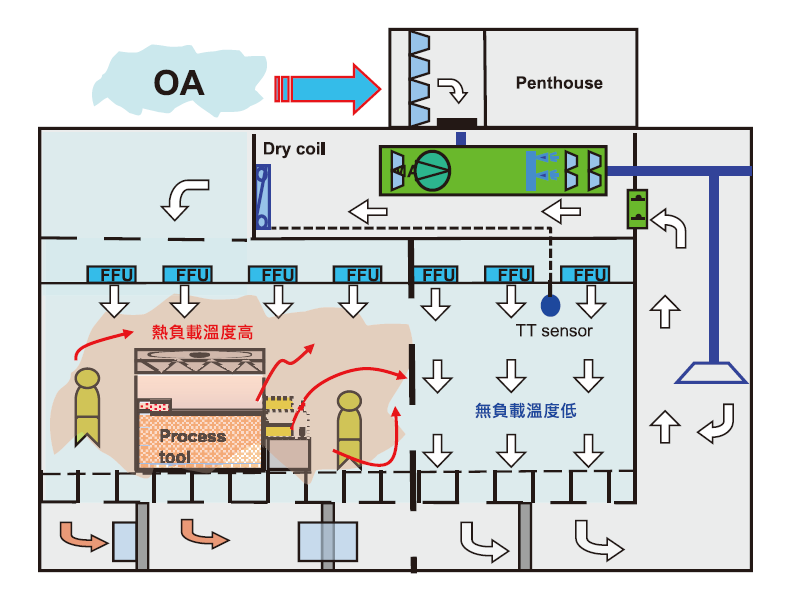

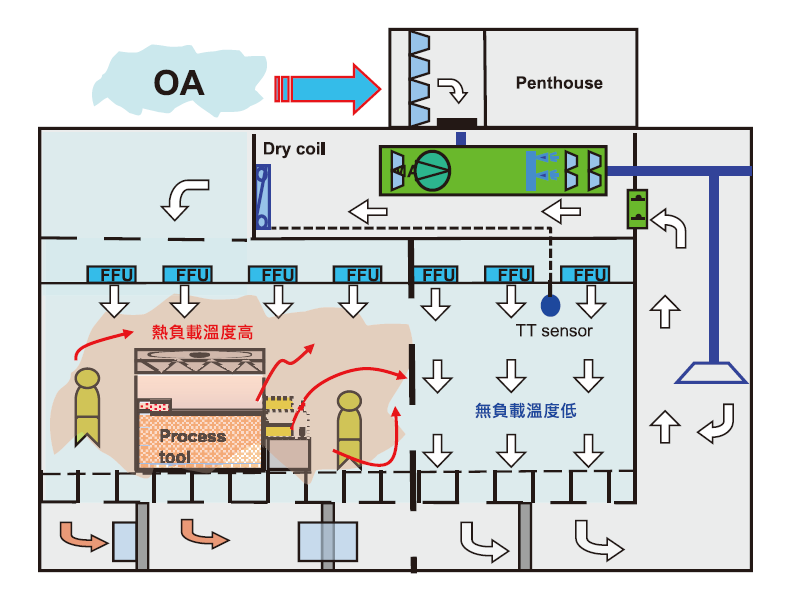

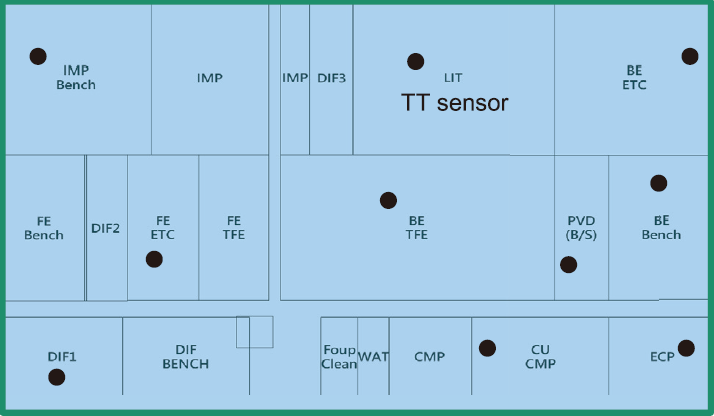

無塵室(以下簡稱CR)內穩定溫濕度的控管,對於近年來發展迅速的半導體製程有著密切關係,為晶圓廠獲利中不可或缺的一環。如黃光機台製程對環境溫度穩定的嚴謹要求,若在機台運轉過程中溫度發生偏差,那機台內的Lens,定位sensor的精準度都因熱漲冷縮而發生偏移,將造成Wafer Low yield 或報廢。又或者是黃光內對於進氣溫度的穩定控制,環境空氣進入機台後,由機台內壓縮機將空氣進行二次穩定控溫,若進氣溫度高,將影響機台內壓縮機的耗功或壽命,若運轉過程中壓縮機故障,亦造成機台產品的影響。故無塵室溫度控制如 圖1所示,外氣(以下簡稱OA)經由penthouses進入空調箱(Make up Unit ,以下簡稱MAU)內處理氣態分子汙染物以及穩定的控溫控濕後,將新鮮空氣提供至回風道與CR內循還空氣進行混合。CR製程區內設置溫濕度計,經由實體線訊號傳輸至中控系統,再由乾冷盤管Dry cooling coil(以下簡稱DCC)的控制閥件將對CR內回授的溫溼度進行調節控制,最後再經由風扇過濾組(Fan Filter Unit,以下簡稱FFU),將DCC調整後的混和空氣抽送至製程區內,因此各製程區設置的溫溼度計能精準控制在22℃,由濃度分布圖上顯示結果皆為均溫,如 圖2所示,但實際上若各別小區域進行溫濕度計測量,除了既有溫濕度計附近區域以DCC控溫較能穩定在22℃以外,其他地方因為機台維修保養或者是人員聚集等因素,溫度測量結果較為不平均,與22℃的目標值最大偏差達4.5%,約21℃~23℃之間,顯示的濃度分布圖如 圖3所示。

2. 文獻探討

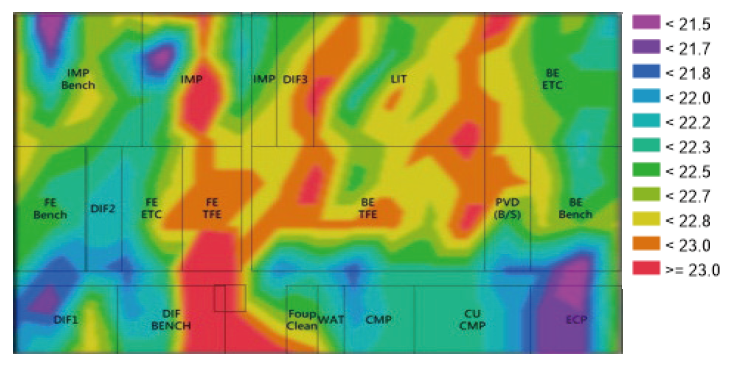

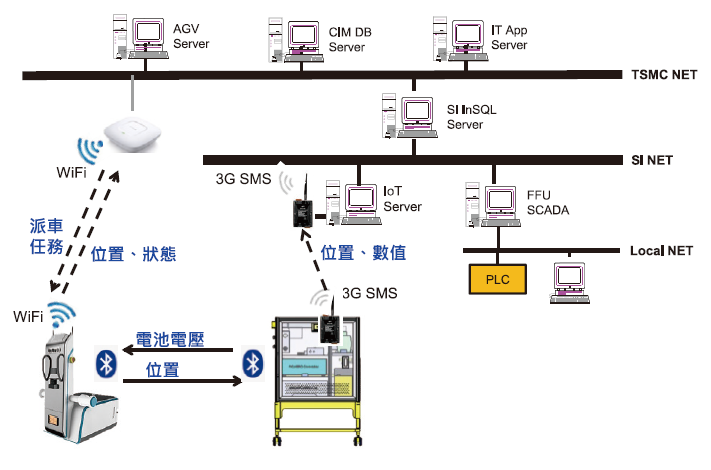

物聯網(以下簡稱IOT)是一種計算裝置、機械、數位機器相互關聯的系統,具有通過網路傳輸數據的能力[1]。回溯過去,IOT已應用在廠務端眾多領域並且行之有年,包含搭配巡檢機器人[2],(Automated Guided Vehicle,以下簡稱AGV),利用搭載的儀器,將巡檢過程中的溫溼度及空氣微汙染物[3],(以下簡稱AMC)數值的變化透過IOT回傳,架構如 圖4所示,有助於我們掌握工廠內生產區環境任何微小條件的變化,值班人員可做出相對即時反應,避免影響產品量率。

另外也應用在節能管理方面,利用數位化電錶搭配IOT傳輸進行大數據分析,可針對個別機台不同時間點的能耗變化進行有效性分析與校正[4]。又再者,可使用傳輸數值進行分析預測,來強化廠務設備之故障預知能力[5]。以上總總皆顯示IOT技術的應用性非常多元化,包含數值回傳,能源管理以及故障分析等等。

本文探討以IOT技術為基礎,擴大實際應用層面在CR內環境溫度回授與控制,並延續廠務AGV巡檢機器人應用,透過IOT技術不僅回傳工廠CR內環境各項數值,更進一步將數值做為控制基準,可與廠務端其他設備進行聯動,達成機械與機械之間的互動,往工業4.0的發展更進一步。

圖1、外氣供應至無塵室內之流場及溫濕度控制示意圖

圖2、定點式溫度計以DCC盤管進行穩定控溫,黑點代表溫度探頭位置,濃度分布依此顯示為均溫,較不符實際上溫度顯示情況

圖3、各製程區內實際上因機台保養維修或者是人員聚集等因素,溫度分布較不均勻

圖4、廠務AGV與IOT架構圖

3. 研究方法

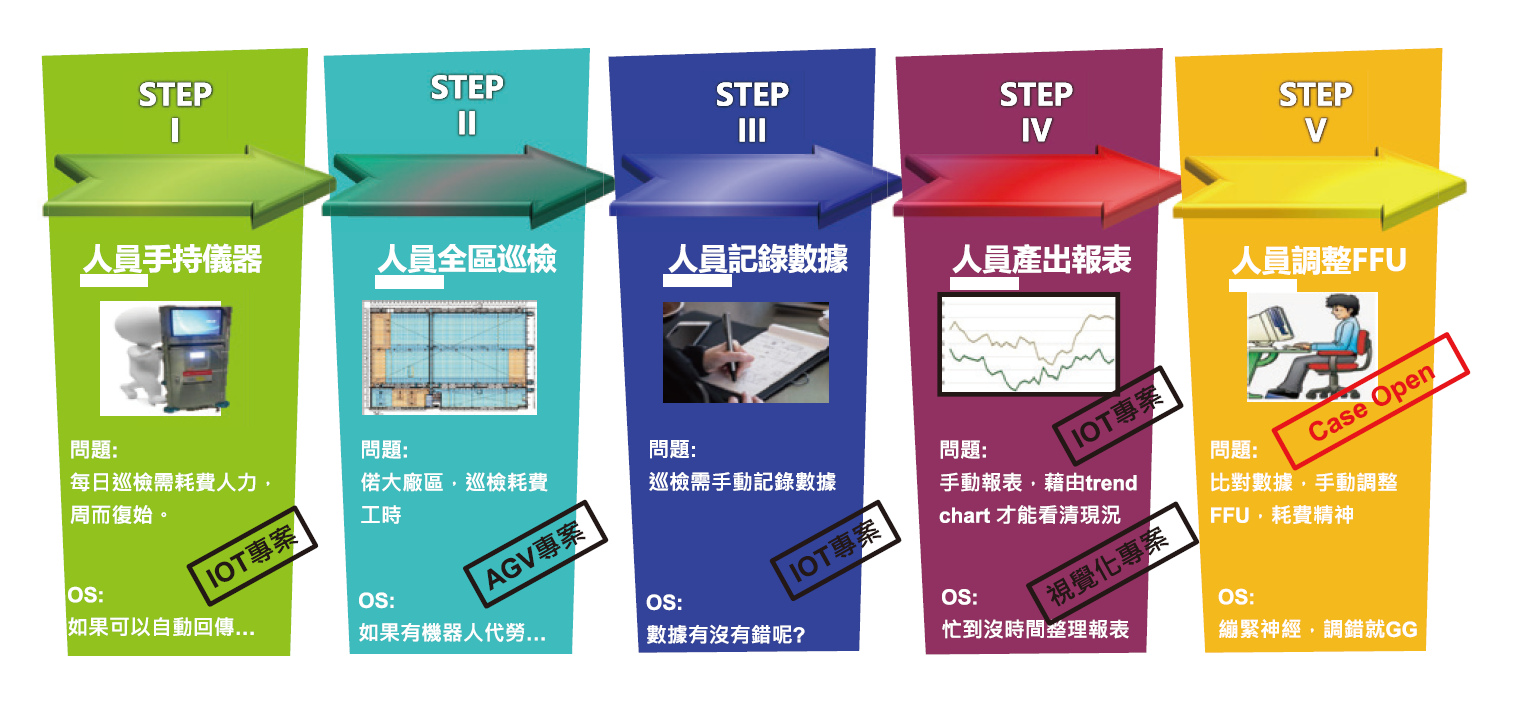

在風扇過濾組(Fan Filter Unit,以下簡稱FFU)轉速調整部分,早期藉由巡檢人員手持儀器到現場全區巡檢測量溫度後,再整理成報表,最後交由工程師根據報表進行各區域FFU調整。目前由於IOT及AGV專案陸續開發及應用,已可大量改善現場人力的負擔,如 圖5所示。

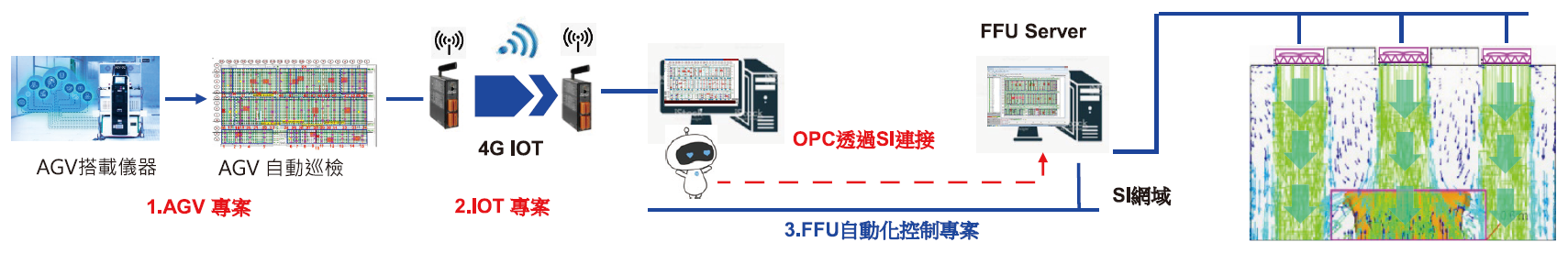

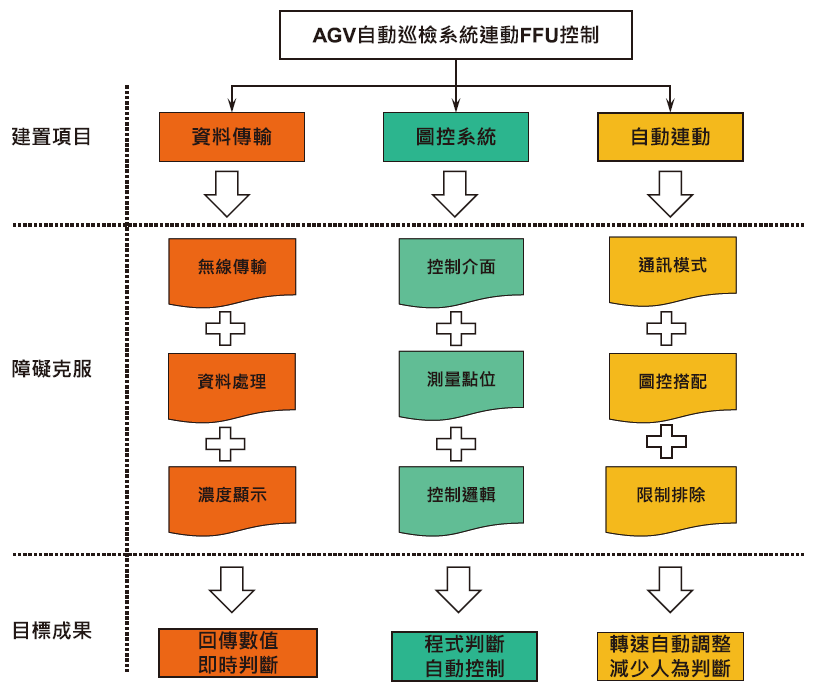

本文延續AGV巡檢機器人及IOT數值回傳的功能,將蒐集到的溫度進行應用,與FFU進行連動控制,原本由工程師判斷是否調整FFU轉速部分,改成自動判斷並加以控制,如 圖6所示。因此在AGV巡檢時,以IOT進行資料回傳到Adview SCADA後,能以簡單濃度分布呈現的方式立即判讀,以及設定回傳溫度數值警報,在圖控系統部分,在Adview SCADA上新增圖控畫面,將CR內各測量點定位於圖控上後,與周遭相對應FFU進行配對,並寫入控制邏輯。但排除對現場溫度探頭上方處之FFU連動,避免FFU轉速調整影響到DCC對於環境既有溫濕度的控溫,其餘FFU則可根據Adview圖控程式之判讀,自動連動控制,進行轉速調整,如 圖7所示。

圖5、人員巡檢與FFU調整關聯性,在自動化專案陸續開發後已大幅降低現場人力的負擔

圖6、藉由AGV與IOT回傳現場的溫度,與FFU聯動控制

圖7、AGV巡檢系統藉由IOT回傳數值,在資料傳輸部分可達立即判讀,重新製作圖控與控制邏輯,並與FFU圖控系統通訊進行自動聯動

4. 結果與分析

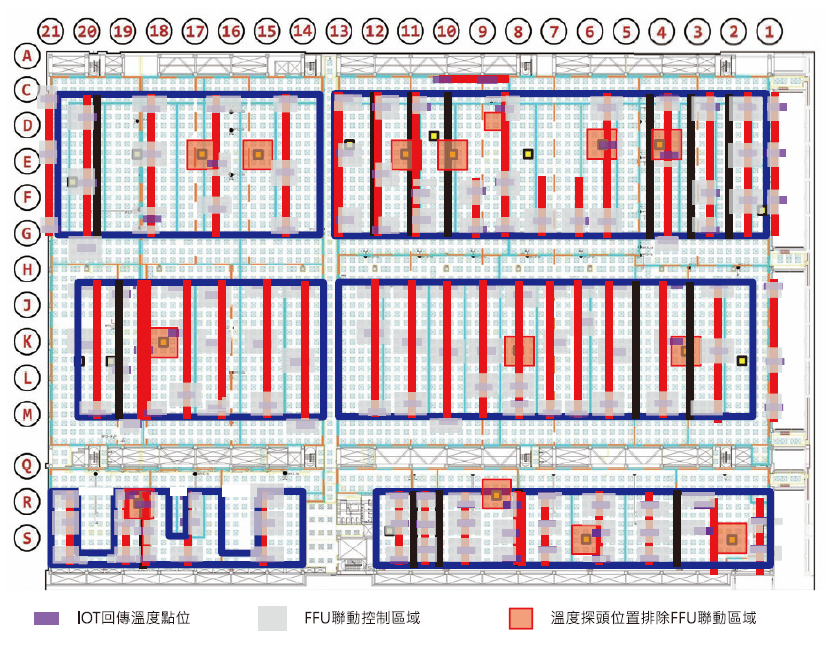

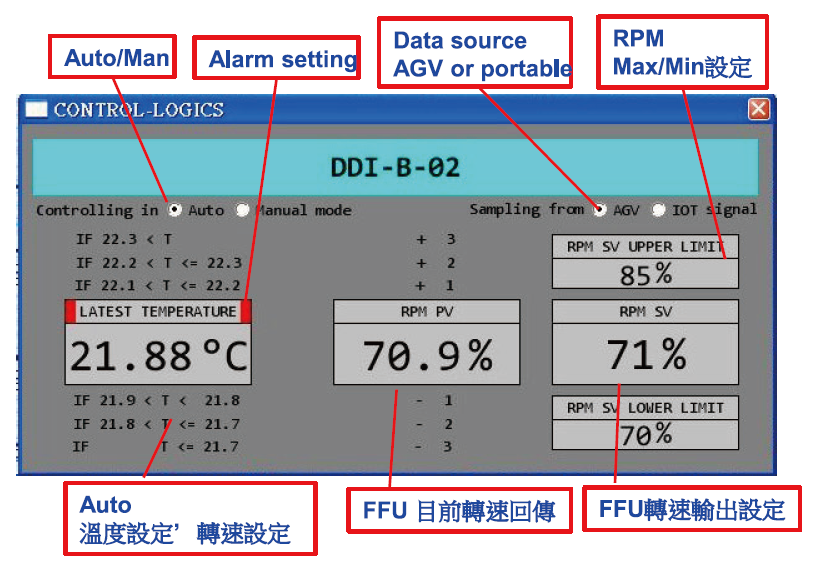

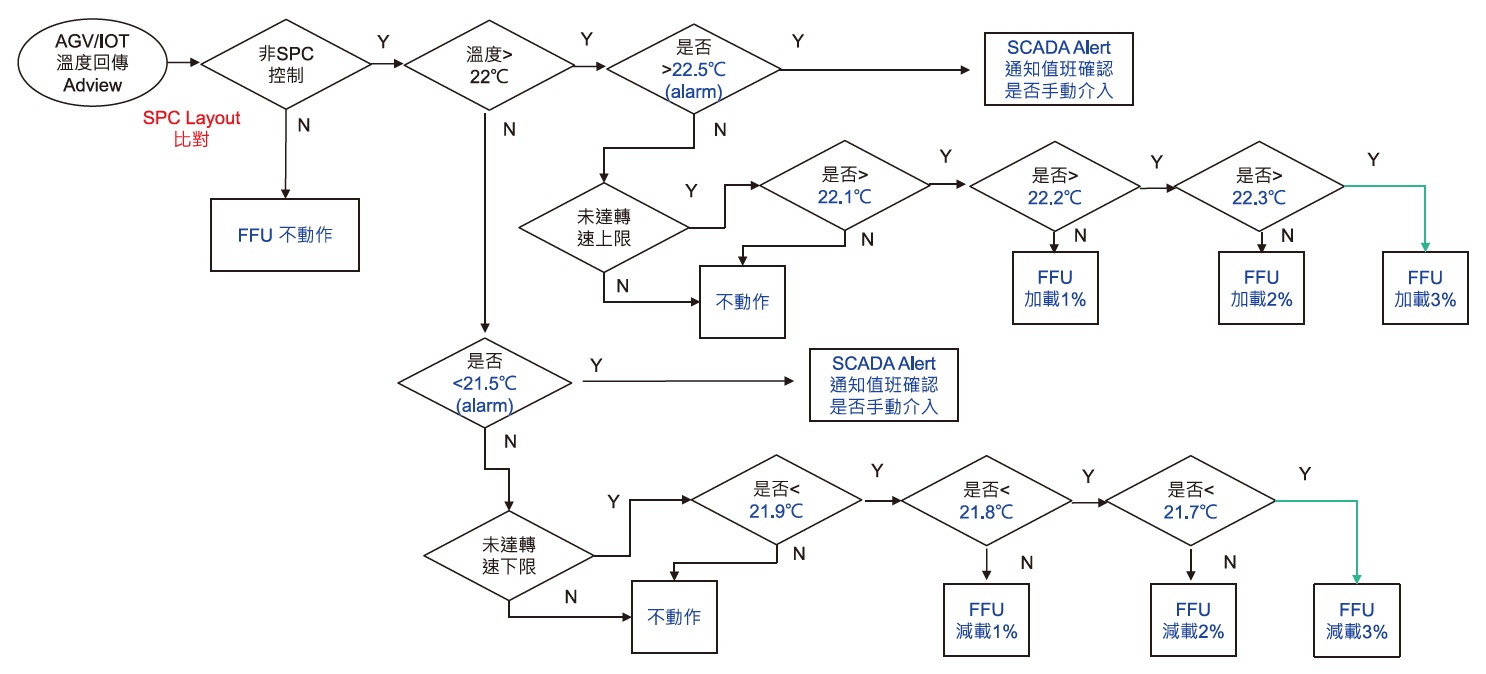

Adview系統製作的圖控如 圖8所示,AGV巡檢時測量溫度位置定義於圖控上,並將測量點位附近FFU納入連動群控,排除溫度探頭上方之FFU,避免與DCC控制相互干擾。每個測量點位皆有獨立顯示及控制功能,可設定連動轉速範圍、上下限、溫度回傳警報並進行自動或手動操作,如 圖9所示。每個溫度測量點位均有獨立控制邏輯進行判斷,如 圖10所示。根據邏輯判斷,可排除在DCC溫度控點sensor區域FFU之控制,並根據溫度回授判斷是否加減載,轉速可根據條件自動調整,並能設定上下限避免超過轉速調整範圍。

圖8、Adview圖控上新增全區測量點位,並定義連動FFU區域及排除範圍

圖9、溫度點位上的控制邏輯設定

圖10、FFU聯動之控制邏輯判斷

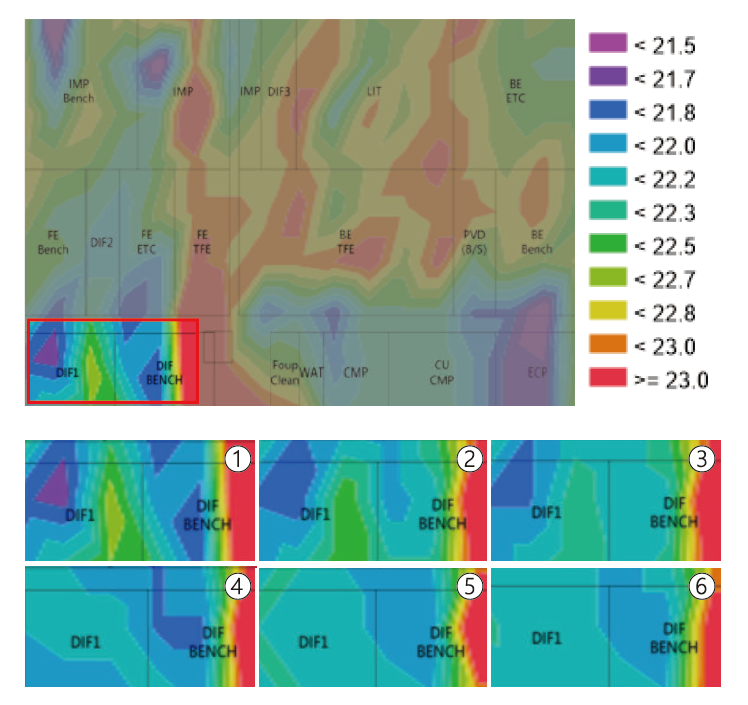

選定小範圍製程區域進行測試,結果如 圖11所示,圖左下方紅框區域為DIF1區域,在未調整前,經測量溫度最低可達21.5℃,與目標值22℃約有2.3%的偏差,在經過幾次IOT回傳且自動連動FFU調整轉速後,經由濃度分布顯示DIF1過冷區塊已消失,溫度範圍約在22±0.2℃之間,與目標值偏差已小於1%,因FFU減載,DIF1區域已漸漸趨近於目標溫度呈現溫度均勻分布。

圖11、IOT回授數值連動FFU後進行CR內溫度濃度分布判斷,在紅框處(測試區),由左至右,由上至下溫度趨近於均勻化

5. 結論與展望

無塵室IOT溫度回授導入FFU連動之後,無塵室裡面除由DCC控制既有溫度表頭穩定外,其餘小範圍區域在AGV進行巡檢時,可自動連動測量點上方FFU轉速來達到區域溫度穩定控制。期望能達到CR內各區溫度均勻化目的,另外也可節省人員調整FFU的工時,值班人員僅須每日觀察AGV巡檢時回傳的各區溫度報表來確認是否需要手動介入調整即可。此專案目前已在各廠區陸續導入進行驗證,未來依照同樣的方式更可以監控CR內的潔淨度及AMC,將各區域particle數值及AMC數據導入IOT回傳,藉由AGV巡檢時回授數據,亦可連動FFU轉速,便可進行CR內潔淨度的調整及AMC監控。

參考文獻

- 資訊系統,維基百科,網址:https://zh.wikipedia.org/wiki/%E7%89%A9%E8%81%94%E7%BD%91

- 林則孟,晶圓廠自動化物料搬運系統之動態車輛配置,行政院國家科學委員會補助專題研究計畫。

- 蕭睿呈、林安祺、朱晃民,自動巡檢結合智慧監控應用於無塵室空氣品質量測,TSMC 300mm FABS廠務季刊第35期,2019。

- 李昇修,建構台積電製程機台能源管理系統,TSMC 300mm FABS廠務季刊第37期,2020。

- 張子鴻,應用αduino物聯網技術於強化廠務設備之故障預知能力,TSMC 300mm FABS廠務季刊第29期,2018。

留言(0)