摘要

電池放電之負載箱操作安全進化

"Battery discharge" is the most effective and direct way to measure the capacity of the battery. Battery discharge through the "load box" is a must-have prevention maintenance item for each Fab. During the battery discharge process using load box, personnel moving the load box up and down floors and opening the battery discharge cable are high-risk operations. In addition, the waste heat generated by the load box also affects the temperature of the environment rise of the substation. This article will propose the load box battery discharge safety management method to protect the safety of on-site personnel while performing the battery discharge process.

1. 前言

電池在晶圓廠中做為不斷電系統(Uninterruptible Power System, UPS)的備援電力,提供設備穩定電壓、頻率及功率輸出,使設備在電網異常時仍有穩定之電力來源,其中電池容量多寡決定設備能承受電網異常時間之長短,當電網無法正常供電時,UPS將儲存於電池中的直流電能透過逆變器轉換為交流電供給設備,故確保電池容量足額,是驗收、保養檢測中重要的一環。

隨製程演進及新世代廠房的擴建,至2021年5月,各廠區UPS總和達5,194套,電池總量達542,841顆,大量待保養及檢測之電池成為UPS系統可靠度當務之急。為確保電池能於關鍵時刻發揮作用,必需定期進行電池容量檢測。目前電池容量檢測主流為「電池放電」,其中以「負載箱」電池放電最為常見。

現階段台積所有廠區均有採用「負載箱」執行電池放電,操作人員於放電過程中需開啟電池櫃盤門,操作過程中人員承受風險有二,一為電池放電異常時,操作人員直接面對危害,無電池櫃盤門保護,其二為電池串與負載箱連接不確實時,連接處會有高熱及電弧產生,影響周遭人員及設備安全。「負載箱電池放電」作業曾於台積廠區內發生數起工安事故,其危險程度不容小覷,而如何安全操作為各廠重要課題之一。

本文將深入探討及分析「負載箱電池放電」作業中之各種環節,從負載箱放電之「開盤近電作業」、負載箱搬運之「人因工程」到負載箱產生之「廢熱」,並於原作業程序中加入安全改善對策,達到負載箱放電作業本質安全提升之目的。

2. 電池放電及歷史事故

2.1 電池容量檢測

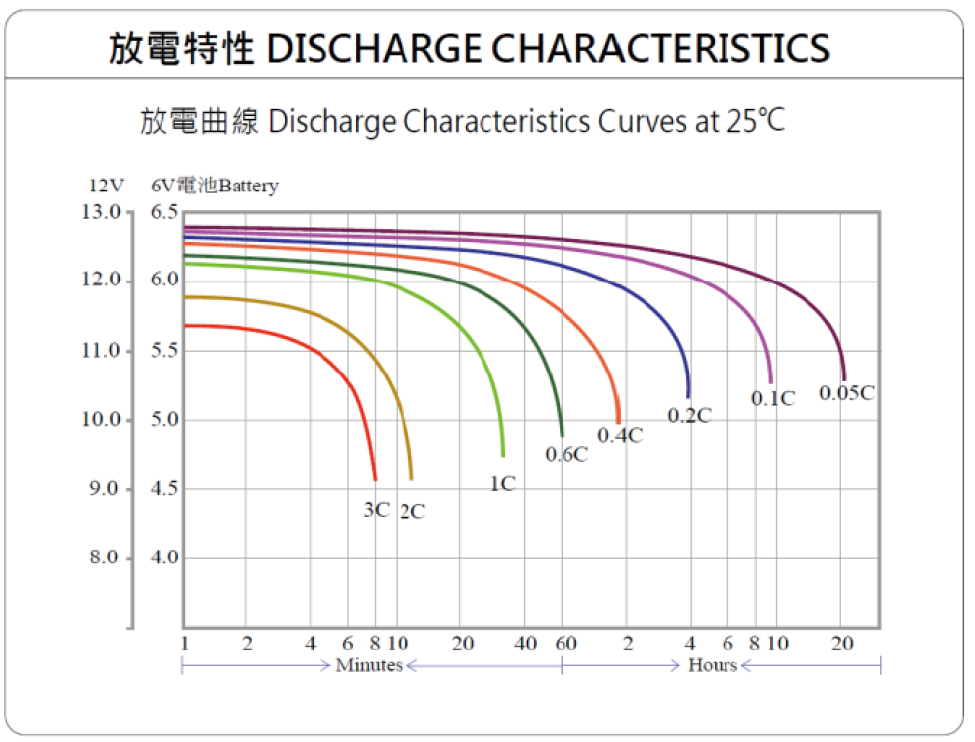

台積廠內大量使用鉛酸電池及鋰鐵電池作為UPS備援電力,電池容量多寡可由原廠提供之電池放電特性曲線進行推估[1],如 圖1所示:

圖1、YUASA閥調式鉛酸蓄電池UXH70-12I之放電曲線

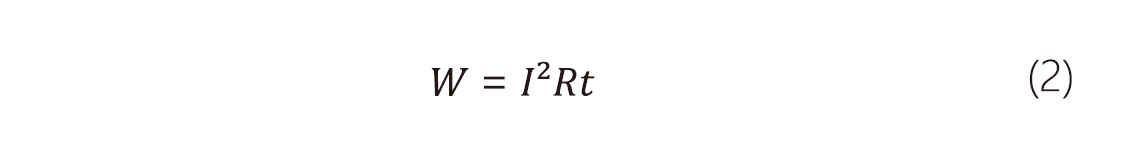

其中電池放電乃透過「充放電倍率(C-rate)」作為放電曲線參考指標,如式1:

以50Ah之鋰鐵電池為例,以300A進行電池放電,其放電倍率C為6。不同放電倍率下,電池放電時間可從原廠提供之放電曲線中查詢。

驗證電池容量最有效且最直接之方法為「電池放電」,透過實際放電電量多寡判斷電池容量是否符合驗收標準,在放電結束後若電池電壓低於「截止電壓」,表示電池容量不足且需進行更換,而這也是世界主流之電池容量檢測方法,此外台積廠內也將「電池放電」列為電池年度保養項目(台積電UPS PM O.I.規範[2]:單顆「鉛酸電池」之截止電壓為10.8V,每年需執行一次放電保養;單顆「鋰鐵電池」之截止電壓為21.5V,每三年需執行一次放電保養)。為達到「電池容量檢測」目的,台積電各廠區均有「負載箱電池放電」之作業需求,本文將以「電池放電」為出發點、「負載箱」為主角,並以「安全施作」為最終目的,探討電池放電保養過程中遇到之各種風險,並加以改善。

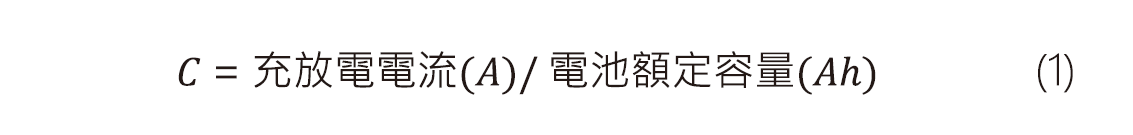

2.2 負載箱放電

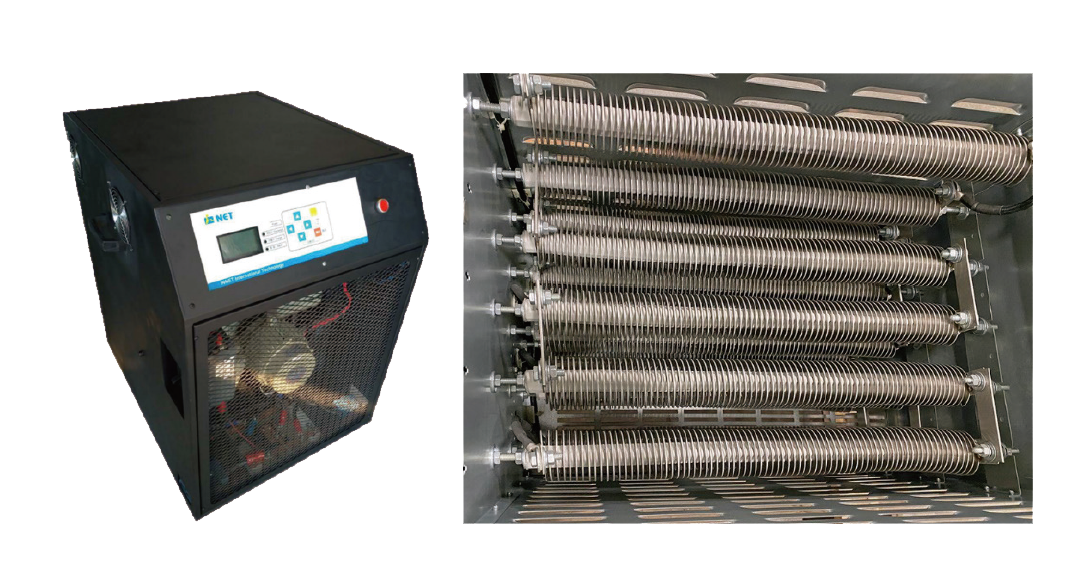

「電池放電」所釋放之電力可透過UPS內循環模式[3]將電池能量引導至市電端回放,但受限於硬體架構,目前僅有5CB之UPS旁路盤可支援此放電模式,另一種不受硬體架構限制之放電模式為「負載箱電池放電」,電池串透過獨立放電線與負載箱進行連接,並由負載箱將電池能量轉換成熱能,負載箱消耗之能量如式2所示:

其中,W=負載箱消耗之能量;I=電池放電之電流;R=負載箱之等效電阻;t=電池放電之秒數。

負載箱由高功率電阻及風扇所組成,如 圖2,負載箱放電適用於各電池系統,不受設備架構限制之特性為其最大優勢,現階段廠內電池放電仍以負載箱放電為大宗。

圖2、負載箱外觀及內部高功率電組

2.3 適用設備

台積廠內電池放電保養以UPS為大宗,除此之外DC Bank及DC Charger也使用電池作為備援電力,故年度電池放電保養需將DC Bank及DC Charger囊括在內,尤其是DC Bank目前尚由系統課管理,電力課協助進行電池放電保養時需與它課協調借機時間並安排其保養時程。

2.4 負載箱放電風險

2.4.1 開盤近電作業

負載箱電池放電前置作業中,電池串與負載箱相互連接,施作人員需打開電池櫃盤門並與電池近距離接觸,故個人絕緣防護具穿著尤為重要,良好地絕緣工具能避免人員於施作過程中感電,除此之外放電過程所使用之線路屬於快速插拔式,雖然使用方便但其接續固定能力較差,容易於電池放電過程中發生意外。

2.4.2 廢熱

負載箱於電池放電過程中將電池能量轉換成熱能,其產生之龐大廢熱若無妥善處理將導致對溫度敏感之設備早衰,一般來說鉛酸電池之環境溫度每上升10°C,其使用壽命將減少一半[4],除此之外大量廢熱需要投入更多冰水及冷空氣平衡變電站溫度,對空調系統造成負擔。

2.4.3 負載箱搬運

負載箱重量約100kg,雖配有輪子方便人員水平移動,但受限於部分電池擺放區域無法透過電梯或無障礙路線進行負載箱垂直移動,當有高低差之台階或樓梯時,需徒手搬運負載箱,人員易於負載箱上下搬運過程中受傷,甚至導致負載箱墜落並波及鄰近人員及設備,如 圖3所示。

圖3、水課夾層間的變電站(無法使用電梯搬運)

2.5 歷史事故

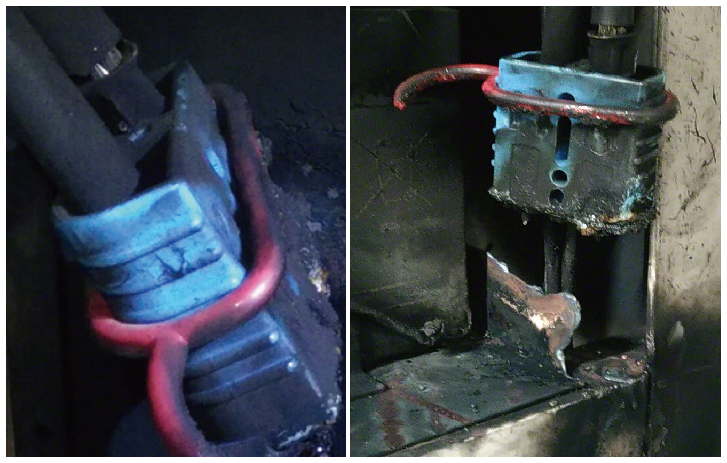

負載箱電池放電為近電活電作業,屬於廠務高風險項目,曾於負載箱電池放電過程中發生數起事故:案例一為施作人員未確認負載箱停止運作並拔除放電線,導致快速接頭因接觸電阻上升積熱進而熔損,如 圖4所示;案例二為負載箱與電池串之快速接頭連接時,放電線上固定用金屬卡榫誤觸快速接頭端子內部造成短路,如 圖5所示;案例三為放電作業結束後,因放電快速接頭絕緣包覆不全,導致人員拔除快速接頭時,快速接頭導線裸露處與電池櫃板金相觸時竄出火花,快速接頭於人員手中垂落,接頭端子內部極板與電池櫃防震金屬擋板接觸,造成短路事故,如 圖6所示:

上述三起電池事故均因放電快速接頭操作不當所致,本文將於3.3節提出改善方案,透過改良放電快速接頭設計,杜絕負載箱放電事故再發生。

圖4、電池放電接頭熔損事故

圖5、電池放電接頭金屬卡榫短路事故

圖6、電池放電接頭絕緣包覆不全及快速接頭內部極板誤觸防震擋板

3. 作業程序及安全改善對策

3.1 操作工具

「電池放電快速接頭」是負載箱電池放電之輔具,放電快速接頭之放電線分別與電池串之正極與負極連接,能快速地將整串電池與負載箱進行連接,放電快速接頭置於電池櫃內部,如 圖7所示:

施作人員使用放電快速接頭除操作方便外,也避免現場安裝放電線路時所產生之近電作業風險。

由於各電池之容量不一,故負載箱及放電快速接頭容量應大於實際放電規格,於新廠RFP規範中,鉛酸電池之放電線路及放電快速接頭容量應大於2.5C;鋰鐵電池接頭容量則需大於6.5C。

因各系統所屬承商及其規範不同,部分系統如DC Charger之電池櫃並未安裝放電快速接頭,人員須於電池放電當天進行放電線路連接,並於施作完畢後拆除,相比有設置放電快速接頭之電池串,DC Charger每串電池將額外多兩次近電活電作業風險。

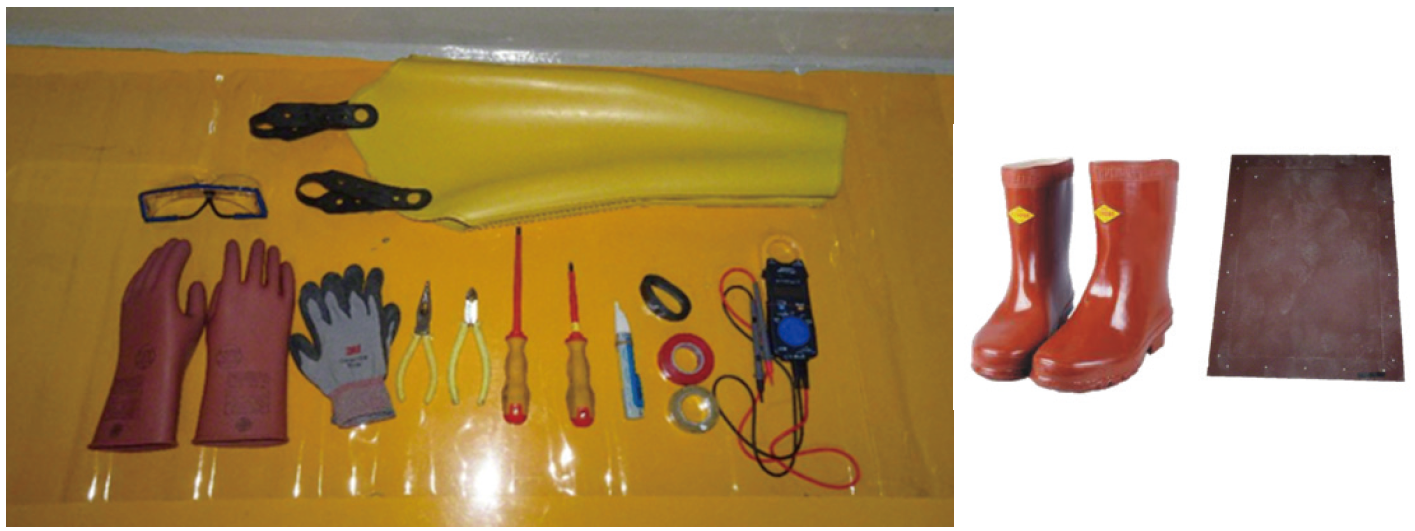

電池放電之防護具選用上應比照開盤作業執行,為避免感電風險,人員須穿著絕緣手套、絕緣袖套及安全護目鏡,此外穿著絕緣地墊或絕緣鞋更能提升絕緣防護等級,如 圖8所示。

圖7、電池放電接頭置於電池櫃中

圖8、開盤作業絕緣防護具

3.2 電池放電標準

電池放電以C-rate充放電倍率作為參考指標,廠內電池放電規範中鋰鐵電池須滿足6C倍率放電3分鐘,單一電池截止電壓不得低於21.5V;鉛酸電池須滿足1C倍率放電20分鐘或2C倍率放電5分鐘,單一電池截止電壓不得低於10.8V。

3.3 負載箱放電安全進化

2.5節提到負載箱放電中以操作快速接頭之風險最高,而問題可歸類為缺少保護措施及操作失誤。缺少保護措施部分,電池放電快速接頭現行設計上與電池串中間無任何過載保護措施,負載端若發生短路事故並無法第一時間斷開迴路,除危害現場人員及設備外,電池也可能因瞬間輸出大電力導致不可逆之損害,進一步造成二度傷害,如 圖9所示。

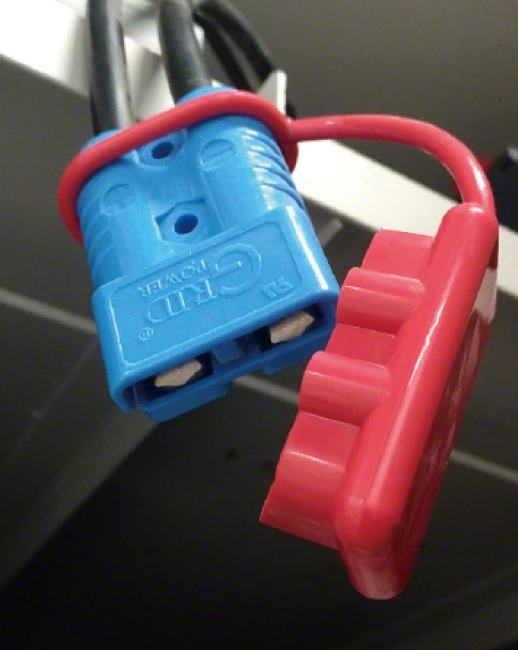

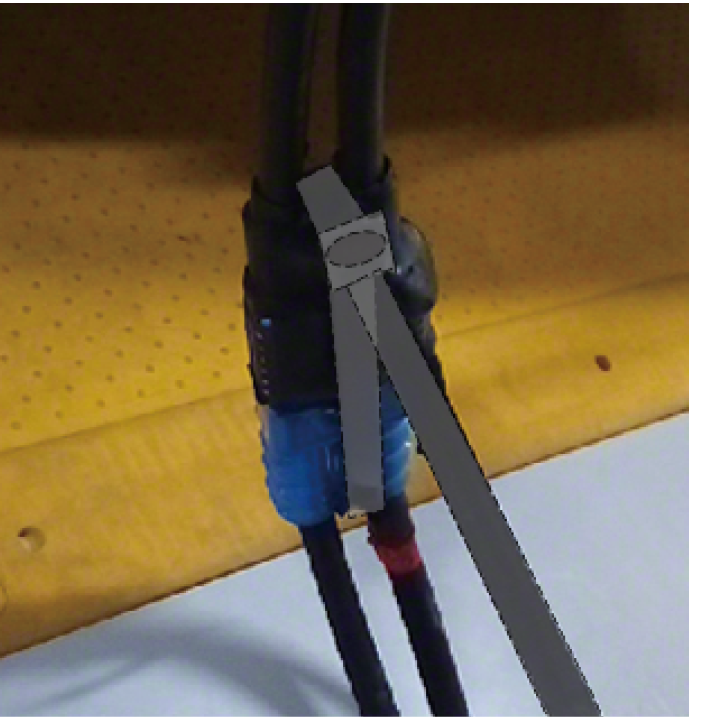

電池側之放電快速接頭內部端子正負極位置相鄰,為避免異物進入導致短路,配有絕緣護套保護,如 圖10。執行電池放電時會將絕緣護套拆除,將放電線路牽引至負載箱之放電插槽做連結,線路固定完畢後方可執行放電,為強化放電線路與負載箱接續處之固定,可使用絕緣之束線帶強化,如 圖11,此外避免施作人員於操作時將金屬固定扣環插入電池側之放電快速接頭內部致使短路,禁止使用金屬製扣環或其它非絕緣治具固定放電快速接頭(參照2.5節之案例二)。

圖9、鉛酸電池因過電流導致膨脹或熱失控

圖10、放電快速接頭絕緣護套保護內部端子

圖11、快速接頭使用束線帶鎖固強化

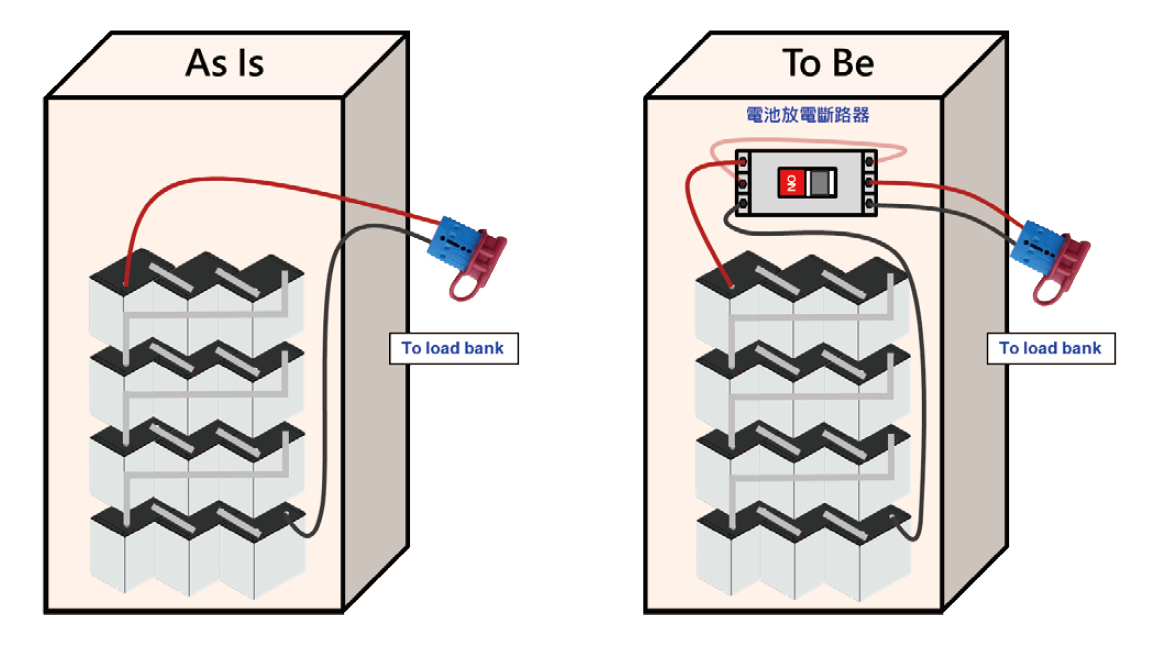

現行電池櫃設計中,放電快速接頭與電池串間無保護裝置,當電池串快速接頭發生故障,短路異常無法被清除,為強化放電快速接頭作業安全,在電池串與放電快速接頭間可串接無熔絲斷路器或保險絲清除電力故障,如 圖12所示。

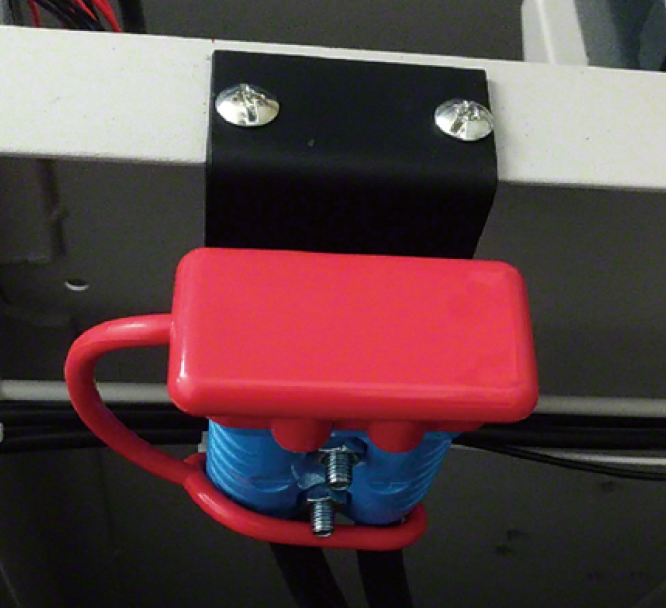

考慮安裝無熔絲斷路器或保險絲所費不貲,此外廠內既有電池櫃也不一定有空間再安裝保護裝置,可透過固定放電快速接頭之方法,避免人員因操作不慎導致快速接頭發生短路故障(參照2.5節之案例三)及絕緣護蓋脫落與盤體元件碰觸之短路事故,如 圖13所示,此外新版C-UPS電池櫃也導入固定放電快速接頭的設計,如 圖14所示。

3.1節中提到DC Charger電池櫃內無電池放電快速接頭,需現場鎖固臨時放電線路於電池串上,安裝及拆除放電線路屬開盤進電作業,除增加人員感電風險外,反覆地鎖固及拆除放電線路可能導致臨時放電線路端子內部絞線斷裂,造成放電過程中端子處產生高溫,如 圖15所示。故DC Charger應導入放電快速接頭之設計,取代臨時放電線路。

電池櫃內之電池串由數十顆電池串接而成,電池與電池間之鎖固處若有鬆脫現象,該處接觸電阻會上升,在流經大電流時接點鬆脫處會產生高溫,故放電過程中應以IR Scan監測現場電池櫃內之接點溫度,確保電池串鎖固及放電線路線阻正常。

圖12、電池串與快速接頭間串接保護裝置

圖13、放電快速接頭固定於電池櫃內

圖14、新版C-UPS導入固定放電快速接頭設計

圖15、電池放電線路內部線路斷裂導致放電時有高溫產生

3.4 負載箱廢熱及搬運風險

除3.3節提到之負載箱放電風險外,2.4節之B及C段落中提到衍生之危害也值得探討,其一為負載箱於電池放電產生龐大之廢熱,其二是負載箱搬運時所產生之人因風險。

3.4.1 廢熱

鉛酸電池放電倍率有1C放電20分鐘及2C放電5分鐘兩種選擇,由式2中可得兩者產生之總熱能均相等,但若採2C放電其單位時間內產生之熱為1C放電之4倍,故鉛酸電池放電若採2C放電時需更注意負載箱排熱口是否有對高溫敏感之設備,尤其是排熱口不能直接吹向電池。

鋰鐵電池放電倍率僅6C放電3分鐘一種選擇,其放電電流通常大於鉛酸電池,故其產生之總熱能為當中最高,為避免放電過程產生之廢熱影響變電站內冷熱通道[5]之平衡,應將負載箱排熱方向置於熱通道。

3.4.2 負載箱搬運

廠區部分電池擺放位置特殊,無法透過電梯及其它無障礙路徑抵達(如CUP地下室夾層),施作人員常有搬運負載箱上下樓梯之需求,為避免人員搬運近百公斤負載箱上下移動時造成傷害,各廠區可配備電動爬梯車,如 圖16所示,電動爬梯車以電動馬達取代人力搬運負載箱,除可增進人員搬運效率外更可避免人員於搬運過程中受傷、降低人員搬運不慎導致負載箱從高處掉落之風險。

圖16、電動爬梯車取代人力搬運

4. 安全效益及結論

為了檢測電池容量是否符合允收標準,電池放電是最直接且有效的方法,本文提及之「負載箱電池放電」為台積各廠區每年必施作項目,透過優化現行放電快速接頭設計及新增安全保護裝置降低感電風險為本文主要目的。

放電過程中,開盤近電作業可透過固定電池放電快速接頭或新增保護開關於電池串上,大幅降低人因導致之操作風險;衍生之廢熱需向變電站內之熱通道排放,降低廢熱對空調及設備之影響;負載箱搬運可選用電動爬梯車,降低人因搬運工程之危害外,更能提升工作之效率。

在3.3節中提到「負載箱放電作業」以操作放電快速接頭之風險最高,放電快速接頭可以想像是一條帶電延長線,當放電快速接頭由電池櫃內移至電池櫃外時,等同將電池電源從電池櫃內移至電池櫃外,導致人員感電風險大幅提升,故本文提出了固定放電快速接頭於電池櫃內之作法,同時這也是新廠區C-UPS標準電池櫃之設計;過載保護方面,本文提出電池串與放電快速接頭間安裝保險絲或無熔絲開關之設計,當負載端有短路事故時能有效地避免傷害擴大,若受限於既有電池櫃無多餘空間安裝保護裝置,應以固定電池放電線為首要目標,降低短路事故之風險;電池串與負載箱之放電快速接頭鎖固處,應以絕緣束線帶取代金屬製扣環,避免導體有進入放電快速接頭端子內部之任何可能性,此外放電過程中需全程以IR Scan監看電池接點是否有高溫狀況發生,特別是使用臨時放電線路之設備,其放電線路與電池串鎖固處可能有接觸電阻較大之問題。

3.4節中提到負載箱電池放電衍生之「廢熱」及「負載箱搬運」兩大問題。為強化設備冷卻效率,變電站內部設置冷熱通道,熱通道置於設備排熱口;冷通道設置於設備進氣側,設備於冷通道吸入冷風後於熱通道排出熱風,為減輕變電站空調壓力,負載箱排熱口應置於變電站內之熱通道,避免排熱口置於冷通道使冷熱空氣混風,使其設備進氣冷卻效率下降;為降低負載箱高低差搬運之人因風險,可使用電動爬梯車取代人力搬運。負載箱重量近百公斤,若需搬運負載箱上下階梯至少需兩員同時作業,而負載箱體積龐大也是風險之一,人員上下階梯時視線容易被負載箱阻檔,有踩空階梯之風險,除此之外負載箱無法水平放置於階梯中,搬運人員須一氣呵成完成搬運作業,故若透過電動爬梯車搬運負載箱,除僅需單人作業提升工作效率外,也大幅降低人員搬運之人因風險。

5. 未來展望

負載箱安全研究中發現負載箱產出之熱能無法有效被利用,除耗費電池電力外更造成變電站空調壓力,如何透過熱電致冷晶片將負載箱產生之熱能還原成電能,讓廢熱不再只是廢熱是我們下一個努力的目標。

參考文獻

- YUASA UXH系列鉛酸電池data sheet。網址:http://www.yuasa.com.tw/product-detail.php?lang=&nId=33

- TSMC FAC UPS P.M. O.I. (F-GEC-02-03-008 )

- Energy Efficient Data Centre UPS, EATON.

- Muhammad Alif Fatullah, Amien Rahardjo, and Faiz Husnayain, "Analysis of Discharge Rate and Ambient Temperature Effects on Lead Acid Battery Capacity", IEEE 2019.

- 資料中心節能應用技術指引,財團法人台灣綠色生產力基金會,2018。

留言(0)