摘要

iSystem導入對廠務LSC穩定運轉的突破與創新

For Local Scrubber to achieve effective energy-saving operation, a prerequisite is to ensure that its process exhaust gas treatment performance can reach a good level. iSystem confirms the process gas used by the process tool, and according to the definition of the process gas treatment in the Local Scrubber, issues the correct processing method to the Local Scrubber according to the use and flow of the process gas, and simultaneously achieves the process exhaust gas efficient processing and energy-saving operation. In this paper, by confirming the process gas and exhaust gas used in the process tool, it is further confirmed the best way to treat it in the Local Scrubber, which can not only ensure the effective treatment of the process exhaust gas and the energy-saving operation, but also achieve the stable operation of the Local Scrubber and reduce the construction cost at the same time.

1. 前言

F15B於建廠初期即規劃導入iSystem以對現址式製程尾氣處理設備(簡稱Local Scrubber)進行節能運轉,而導入iSystem的首要工作即在於確認製程設備所需處理的製程尾氣及其處理方式,以俾能同時達成尾氣有效處理及節能之綜效。

在半導體製程所排放的有害尾氣主要包含毒性(Toxic)、易燃性(Flammable)、腐蝕性(Corrosive)氣體以及溫室氣體(Green House Gas, GHG),其來源包含製程設備所使用的製程氣體及使用過程所產生的副產物(By-product),而處理製程尾氣所應用的Local Scrubber種類依其處理方式主要包含電熱水洗式(Thermal-Wet)、燃燒水洗式(Burn-Wet)、電漿水洗式(Plasma-Wet)、水洗式(Wet)及化學吸附式(Chemical Adsorption)。

依照製程氣體及其副產物選用正確適當的Local Scrubber種類及處理方式,除了可確保製程有害尾氣有效被去除,亦可減少處理過程所需之能源消耗、降低處理過程衍生的有害副產物,並可達成Local Scrubber穩定運轉的效果。

本文即就半導體主要製程氣體(Process Gas)及製程副產物(By-product),闡述其尾氣處理之方式,舉例相關製程說明選用正確的Local Scrubber種類及適當的配置,並最佳化運轉參數所獲得之穩定運轉成效。

2、文獻探討

2.1 Local Scrubber所處理之半導體製程尾氣

半導體製程尾氣來自於製程設備所使用的製程氣體及化學品,及其在製程過程中產生的副產物(By-product),依據GHS(Globally Harmonized System)化學品分類,主要可分為以下三種:毒性氣體(Toxic Gas)、易燃性/發火性氣體(Flammable/ Pyrophoric Gas)、腐蝕性氣體(Corrosive Gas),其中若直接排放至排氣風管無法以中央洗滌塔(Central Scrubber)有效處理或無法有效分流至酸性(SEX, Sulfur Exhaust)、鹼性(AEX, Ammonia Exhaust)、有機性(VEX, Volatile Exhaust)排氣風管者,則以現址式製程尾氣處理設備(Local Scrubber)處理之。此外,溫室氣體(Green House Gas, GHG)因對於環境會產生溫室效應的危害,且中央洗滌塔無法有效處理,故亦需設置現址式製程尾氣處理設備處理之。

而公司針對Local Scrubber對於製程尾氣處理的排放標準,依上述GHS分類為以下三種[1]:

- 毒性氣體(Toxic Gas) :

出口濃度<1-STEL或DRE>99%。

- 易燃/發火性氣體(Flammable/Pyrophoric Gas) :

出口濃度<1/ 10LEL。

- 腐蝕性氣體(Corrosive Gas) :

出口濃度<1-STEL或DRE>90%。

以上製程尾氣排放規格的測試條件需以製程機台氣體的MFC(Mass Flow Controller/質量流量控制器)最大流量為依據,反之,若製程尾氣以MFC最大流量條件所排放之濃度已符合上述規格,則不需配置Local Scrubber。此外,若製程尾氣在上述GHS分類特性重複者,則以較嚴之標準為主。

另針對溫室氣體(Green House Gas, GHG)尾氣處理的Local Scrubber排放標準,為以下規格:

- DRE for CF4>90%

- DRE for C2F6, CHF3, C4F8, C5F8, SF6, C3F8, NF3>95%

- DRE for N2O>90%

另針對氫氣H2部分,若於惰性氣體中濃度小於5.5%,屬於非易燃性氣體(Nonflammable Gas),亦即不需以Local Scrubber處理之[2]。此外,對於EUV(Extreme ultraviolet lithography)製程若Local Scrubber出口排氣管路為專屬管路並為金屬材質,則其出口排放濃度規格可為小於1/4 LEL(Lower Explosive Limit)[1]。

- STEL : Short Term Exposure Limit短時暴露閾值(Short Term Exposure : <15mins@<4-times/8-hour-day with interval>60mins)

- DRE : Destruction or Removal Efficiency, (入口質流量-出口質流量)/入口質流量*100%

- LEL : Lower Explosive Limit爆炸下限

茲將主要的半導體製程尾氣列表如 表1(後頁),並列述Local Scrubber對其處理的排放標準。

|

Gas Name |

Molecular Formula |

Gaa Type |

Remove Spec |

Gas Characteristic |

|---|---|---|---|---|

|

3MS |

C3H10Si |

Flammable |

<2,000ppm (1/10 LEL) |

Process |

|

4MS / TMS |

Si(CH3)4 |

Flammable |

<1,000ppm (1/10 LEL) |

Process |

|

AICl3 |

AICl3 |

Corrosive |

DRE >90% |

By-product |

|

AsH3 |

AsH3 |

Toxic / Flammable |

<0.15ppm (1-STEL) or DRE>99%, <4,500ppm (1/10 LEL) |

Process |

|

ATRP |

C10H16 |

Toxic / Flammable |

STEL: NA, DRE>99%, <800ppm (1/10 LEL) |

Process |

|

B2H6 |

B2H6 |

Toxic / Flammable |

<0.3ppm (1-STEL) or DRE >99%, <800ppm (1/10 LEL) |

Process |

|

BCl3 |

BCI3 |

Toxic / Corrosive |

<0.7ppm (1-STEL) or DRE >99% |

Process |

|

BF3 |

BF3 |

Toxic / Corrosive |

<1ppm (Ceiling) or DRE >99% |

Process |

|

C2F6 |

C2F6 |

GHG - PFCs |

DRE >95% |

Process |

|

C3H6 |

C3H6 |

Flammable |

<2,000ppm (1/10 LEL) |

Process |

|

C4F6 |

C4F6 |

Toxic / Flammable |

STEL: NA, DRE>99%, <5,500ppm (1/10 LEL) |

Process |

|

C4F8 |

C4F8 |

GHG - PFCs |

DRE >95% |

Process |

|

CCTBA |

C12H10Co2O6 |

Toxic / Flammable (禁水性物賀第二级) |

STEL: NA, DRE>99%, LEL: NA |

Process |

|

CF4 |

CF4 |

GHG - PFCs |

DRE >90% |

Process |

|

CH2F2 |

CH2F2 |

Flammabel / GHG - PFCs |

<14,000ppm (1/10 LEL), DRE >95% |

Process |

|

CH3F |

CH3F |

Flammabel / GHG - PFCs |

<5,600ppm (1/10 LEL), DRE >95% |

Process |

|

CH3SiH3 (5%MMS/Ar) |

CH3SiH3 |

Flammable / Corrosive |

<1,300ppm (1/10 LEL), DRE >90% |

Process |

|

CH4 |

CH4 |

Flammable |

<5,000ppm (1/10 LEL) |

Process |

|

CHF3 |

CHF3 |

GHG - PFCs |

DRE >95% |

Process |

|

Cl2 |

Cl2 |

Toxic / Corrosive |

<0.5ppm (Ceiling) or DRE >99%, DRE >90% |

Process |

|

CO |

CO |

Toxic / Flammable |

<52.5ppm (1-STEL) or DRE >99%, <12,500ppm (1/10 LEL) |

Process/By-product |

|

COS |

COS |

Toxic / Flammable |

STEL: NA, DRE>99%, <6,500ppm (1/10 LEL) |

Process |

|

CPCo(CO)2 |

C7H5CoO2 |

Toxic / Flammable (禁水性物質第二级) |

STEL: NA, DRE>99%, LEL: NA |

Process |

|

DCS |

SiCl2H2 |

Toxic / Flammable / Corrosive |

<5ppm (Ceiling) or DRE >99%, 1.5%, 15,000ppm (1/10 LEL), DRE >90% |

Process |

|

DEMS /mDEOS |

C5HI4O2Si |

Flammable |

<700ppm (1/10 LEL) |

Process |

|

DMA |

C2H7N |

Toxic / Flammable / Corrosive |

<15ppm (1-STEL) or DRE >99%, <2,800ppm (1/10 LEL) |

Process |

|

F2 |

F2 |

Toxic / Corrosive |

<2ppm (1-STEL) or DRE >99% |

Process/By-product |

|

GeF4 |

GeF4 |

Toxic / Corrosive |

<2ppm (1-STEL) or DRE >99% |

Process |

|

GeH4 |

GeH4 |

Toxic / Flammable |

<0.6ppm (1-STEL) or DRE >99%, <2,800ppm (1/10 LEL) |

Process |

|

GeH4 in H2 (1%GeH4, 99%H2) |

GeH4 |

Flammable |

<4,000ppm (1/10 LEL) |

Process |

|

H2 (>5.5% in an Inert Gas) |

H2 |

Flammable |

<4,000ppm (1/10 LEL), for EUV, <10,000ppm (1/4 LEL) w/ outlet metallic exhaust ducts |

Process/By-product |

|

HBr |

HBr |

Toxic / Corrosive |

<6ppm (1-STEL) or DRE >99% |

Process |

|

HCD |

Si2Cl6 |

Toxic / Corrosive |

STEL: NA, DRE >99% |

Process |

|

HCI |

HCI |

Toxic / Corrosive |

<5ppm (Ceiling) or DRE >99% |

Process/By-product |

|

HCN |

HCN |

Toxic / Flammable |

<10ppm (Ceiling) or DRE >99%, <5,600ppm (1/10 LEL) |

By-product |

|

HF |

HF |

Toxic / Corrosive |

<6ppm (1-STEL) or DRE >99% |

Process |

|

HNO2 |

HNO2 |

Corrosive |

<4ppm (1-STEL) or DRE >90% |

By-product |

|

Joppa27 |

C6O6W |

Toxic |

<10mg/m3 (1-STEL)or DRE >99% |

Process |

|

N2O |

N2O |

GHG |

DRE >90% |

Process/By-product |

|

NF3 |

NF3 |

Toxic / GHG - PFCs |

<15ppm (1-STEL)or DRE >99%, DRE >95% |

Process |

|

NH3 |

NH3 |

Toxic / Flammable / Corrosive |

<35pprn (1-STEL) or DRE >99%, <15,000pprn (1/10 LEL) |

Process/By-product |

|

NH4F |

NH4F |

Toxic |

<5mg/m3 (以氟計) (1-STEL) or DRE >99% |

By-product |

|

(NH4)2SiF6 |

(NH4)2SiF6 |

Toxic |

<Smg/ml (以氟計) (1-STEL) or DRE >99% |

By-product |

|

NO |

NO |

Toxic |

<37 5ppm (1-STEL)or DRE >99% |

Process/By-product |

|

NO2 |

NO2 |

Toxic |

<5ppm (Ceiling) or DRE >99% |

By-product |

|

O3 |

O3 |

Toxic |

<0.1 ppm (Ceiling) or DRE >99% |

Process |

|

OCTANE |

C8H18 |

Toxic / Flammable |

<37.5ppm (1-STEL) or DRE >99%, <1,000ppm (1/10 LEL) |

Process |

|

P4 |

P4 |

Toxic / Flammable |

<0.3mg/m3 (1-STEL) or DRE >99%, <ppm (1/10 LEL) |

By-product |

|

PDMAT |

C10H30N5Ta |

Flammable (禁水性物質第一级)/ Corrosive |

LEL: NA, By-product H2 <4,000ppm (1/10 LEL), DRE >90% |

Process |

|

PH3 |

PH3 |

Toxic / Flammable / Corrosive |

<0.9ppm (1-STEL) or DRE >99%, <1,600ppm (1/10 LEL) |

Process |

|

Porogen-A |

C8H16 |

Toxic / Flammable |

STEL: NA, DRE >99%, <700ppm (1/10 LEL) |

Process |

|

RENA |

N(CH2CH3)3 |

Toxic / Flammable / Corrosive |

<15ppm (1-STEL)or DRE >99%, <1,200ppm (1/10 LEL) |

Process |

|

SAM.24 |

C8H22N2Si |

Toxic / Flammable / Corrosive |

<15ppm (1-STEL)or DRE >99%, LEL: NA |

Process |

|

SF6 |

SF6 |

GHG - PFCs |

<1,000ppm (1-STEL), DRE >95% |

Process |

|

Si2H6 |

Si2H6 |

Flammable |

<200ppm (1/10 LEL) |

Process |

|

SiCI4 |

SiCI4 |

Toxic / Corrosive |

<5ppm (1-STEL) or DRE >99% |

Process |

|

SiF4 |

SiF4 |

Toxic / Corrosive |

<0.8ppm (TWA) or DRE >99% |

By-product |

|

SiHCI3 |

SiHC13 |

Toxic / Flammable / Corrosive |

STEL: NA, DRE >99%, <1,200ppm (1/10 LEL) |

Process |

|

SiH4 |

SiH4 |

Toxic / Flammable |

<10ppm (1-STEL) or DRE >99% / 0.14%, <1,400ppm (1/10 LEL) |

Process |

|

TDMAT |

C8H24N4Ti |

Flammable (禁水性物質第二级) |

<150ppm (1110 LEL), By-product H2 <4,000ppm (1/10 LEL) |

Process |

|

TEB |

C6H15B |

Toxic / Flammable |

STEL: NA, DRE >99%, LEL: NA |

Process |

|

TEG |

C6H14O4 |

Toxic |

STEL: NA, DRE >99% |

Process |

|

TEMAZ |

Zr(NCH3C2H5)4 |

Toxic / Flammable |

<10mg/m3 (1 -STEL) or DRE >99%, LEL: NA |

Process |

|

TEOS |

SiC8H20O4 |

Toxic / Flammable |

<170mg/m3 (1-STEL) or DRE >99%, < 1,300ppm (1/10 LEL) |

Process |

|

TEPO |

C6H15O4P |

Toxic / Flammable |

STEL: NA, DRE>99%, <1,000ppm (1/10 LEL) |

Process |

|

TiCl4 |

TiCl4 |

Toxic / Corrosive |

<125ppm (1-STEL) or DRE >99% |

Process |

|

TMA |

C6H18A12 |

Flammable / Corrosive (禁水性物質第一级) |

LEL: NA, By-product H2 <4,000ppm (1/10 LEL), DRE >90% |

Process |

|

TMG |

Ga(CH3)3 |

Flammable (禁水性物買第一级) |

LEL: NA, By-product H2 <4,000ppm (1/10 LEL) |

Process |

|

TSA |

H9NSi3 |

Toxic / Flammable (禁水性物質第二级)/ Corrosive |

STEL: NA, DRE >99%, <700ppm (1/10 LEL) |

Process |

|

WCI5 |

WCI5 |

Corrosive |

STEL: NA, DRE >90% |

Process |

|

WF6 |

WF6 |

Toxic / Corrosive |

<0.25ppm (3mg/m3) (1-STEL) or DRE >99% |

Process |

2.2 Local Scrubber處理製程尾氣的方式

現址式製程尾氣處理設備(Local Scrubber)的種類依其處理方式主要包含電熱水洗式(Thermal-Wet)、燃燒水洗式(Burn-Wet)、電漿水洗式(Plasma-Wet)、水洗式(Wet)及化學吸附式(Chemical Adsorption)等。其中電熱、燃燒、電漿三種處理方式皆是藉由產生高溫以使氣體解離,其間差異主要在於產生高溫的溫度不同,參見 表2。而氣體高溫解離後再藉由氧化劑或還原劑,將解離的離子進行氧化還原的反應成為無害的氣體排放,進而達成製程尾氣的去除。

| LSC Type | Reactor Temperature |

|---|---|

| 一般電熱 | <900℃ |

| 高溫電熱 | up to 1,100℃ |

| 燃燒 | 1,000~1,500℃ |

| 電漿(DC Torch) | >1,500℃ |

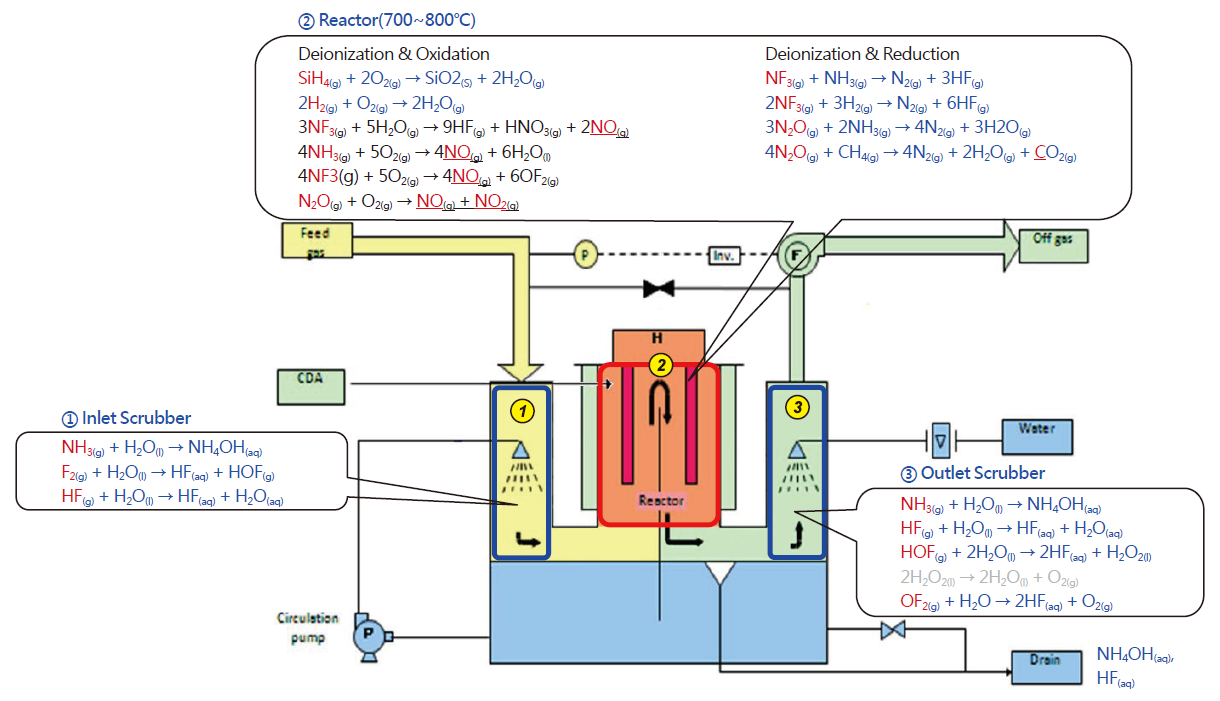

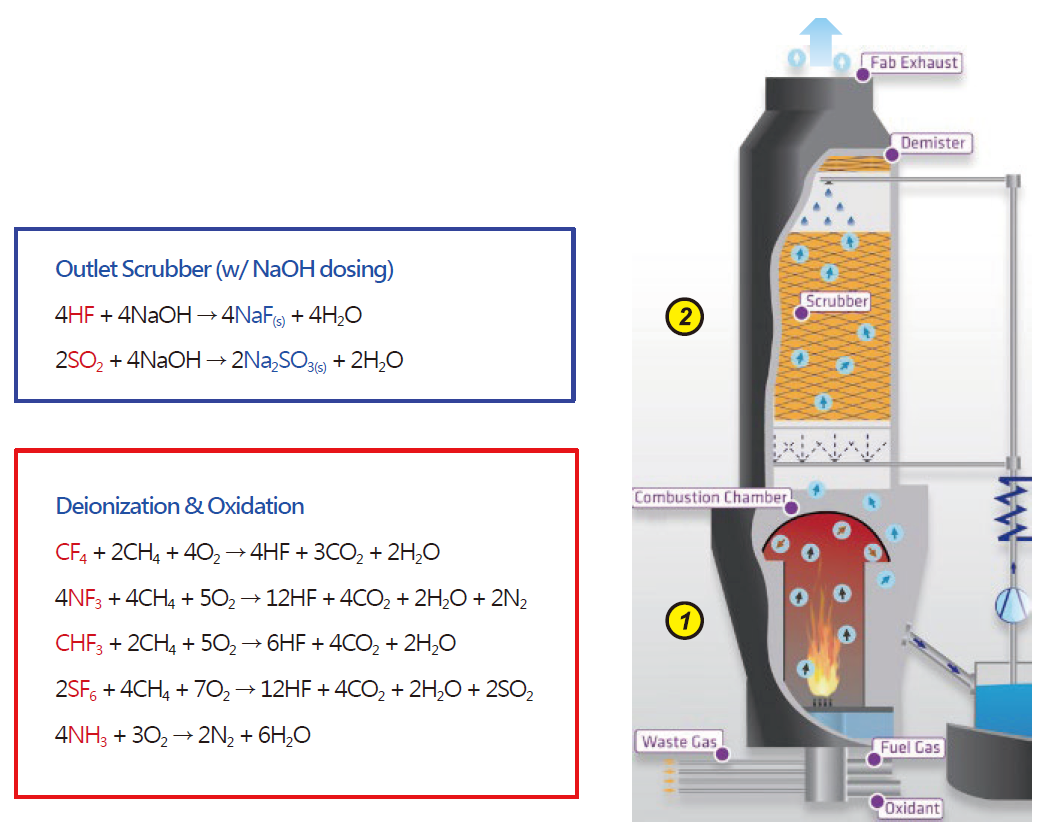

水洗式的Local Scrubber是以水洗的方式對可溶於水的尾氣進行水解反應,而以上電熱、燃燒、電漿三種處理形式的Local Scrubber亦會搭配使用水洗方式處理可溶於水的氣體,或是以其水氣對尾氣進行氧化還原反應,並同時對氣體中的固態物質進行攔除,以及對氣體排放的溫度進行降溫。(圖1 圖2)

圖1、水洗–電熱–水洗Local Scrubber處理尾氣之方式

圖2、燃燒–水洗Local Scrubber處理尾氣之方式

化學吸附式的Local Scrubber主要針對含有硼(Boron, B)、磷(Phosphorus, P)、砷(Arsenic, As)、鈷(Cobalt, Co)物質的化合物進行化學吸附,其處理方式可將化合物留存於化學藥劑桶中,以避免任何包含上述物質的化合物排放。

本文將針對iSystem可進行節能控制的Local Scrubber處理形式:高溫解離、氧化還原反應、水解反應,說明如何藉由製程尾氣及其處理方式的確認及正確應用,以提升Local Scrubber的運轉穩定並達成節能之綜效。

2.3 Local Scrubber運轉操作參數

依據前述Local Scrubber處理尾氣的方式以及目前所使用的Local Scrubber種類,主要可調整的運轉操作參數類別為處理溫度、壓縮乾燥空氣(Compressed Dry Air, CDA)、天然氣(Natural Gas, NG)、氧氣(Oxygen, O2)做為氧化劑或還原劑之流量、新鮮水(Fresh Water)做為水解及氧化還原反應之流量。(表3)

而Local Scrubber對於製程尾氣處理為滿足其排放規格,會以製程氣體MFC的最大量做為運轉操作參數設定之依據。

| LSC Type | LSC Model | Heater Temp | Torch Power | NG/O2 | NG | O2 | CDA | Fresh Water |

|---|---|---|---|---|---|---|---|---|

| Thermal-Wet | KT-1000FA | V | V | V | ||||

| WTC-300 | V | V | V | |||||

| IPI-310 | V | V | V | |||||

| CT Kaiser | V | V | V | |||||

| Burn-Wet | DAS ESCAPE | V | V | |||||

| DAS STYRAX CVD | V | V | ||||||

| Edwards Helios Epi | V | V | V | V | ||||

| Edwards Helios CVD | V | V | V | |||||

| Edwards Atlas | V | V | V | |||||

| Plasma-Wet | CSK CHAOS | V | V | |||||

| Edwards Proteus | V | V | V | |||||

| Wet | DAS Salix | V |

2.4 iSystem運作架構

由於半導體機台實際運轉所使用的製程氣體及流量會依製程所需進行調變,實際使用的流量會低於其MFC最大量,而Local Scrubber在上述運轉操作參數的設定是以其製程氣體MFC的最大量為依據,且其參數之設定值皆為固定值,因此有進一步節能的空間。

iSystem為美商應用材料公司(Applied Materials)一個控制半導體機台附屬設備節能的產品,其主體為一個電腦控制器,可即時接收製程機台使用的製程氣體種類及流量,並依據控制器內部定義的附屬設備操作模式,即時傳達命令給附屬設備(例如:Dry Pump、Local Scrubber)改變其運轉操作參數,亦即讓附屬設備Local Scrubber有了眼睛和大腦,知道目前當下需要處理的製程尾氣種類及流量,進而同步調整Local Scrubber處理尾氣所需的運轉操作參數,藉此達成節能並同時確保尾氣去除效率的效果。(圖3)

圖3、iSystem架構及運作方式

3、研究方法

本文將以實際CVD AMAT Olympia SiN ALD製程機台為例,說明如何藉由製程尾氣及其處理方式的確認,以同時達成Local Scrubber節能及穩定運轉之成效。

3.1 製程機台使用的製程氣體及其應用方式

CVD AMAT Olympia是一種氮化矽(SiN)原子層沉積(Atomic Layer Deposition, ALD)的製程設備,該製程機台包含A, B兩個製程腔體各自獨立運轉,而每個腔體又分別包含4個獨立區域,其中2個獨立區域分別使用NH3以及DCS (SiH2Cl2, Dichlorosilane)製程氣體,另外2個獨立區域使用N2進行Purge(圖4 圖5)。A, B兩個製程腔體其尾氣排放對應到AA, A, AB以及BA, B, BB一共6個Dry Pump,其中AA, BA Pump分別接收A製程腔體及B製程腔體的NH3製程尾氣,AB, BB Pump分別接收A製程腔體及B製程腔體的DCS製程尾氣,A, B Pump分別接收A製程腔體及B製程腔體的N2製程尾氣。

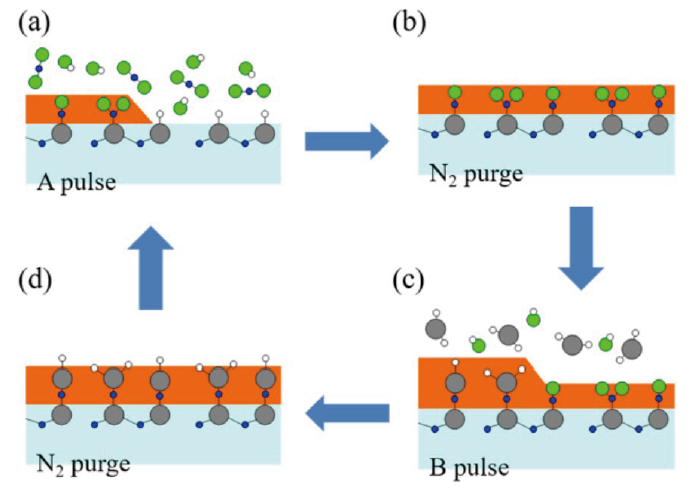

圖4、Applied Materials OLYMPIA®ALD於單一製程腔體的架構(晶圓在腔體中旋轉其位置依序在4個獨立區域進行製程的處理)[3]

圖5、原子層沉積(Atomic Layer Deposition, ALD)製造流程[4]

依據上述製造流程其製程氣體在DCS區域會進行以下化學反應,除了會產生氮化矽Si3N4原子層薄膜於晶圓表面,並會產生HCl及H2副產物。

4NH3(g) + 3SiH2Cl2(g) → Si3N4(S) + 6HCl(g) + 6H2(g)

3.2 Local Scrubber配置及處理方式

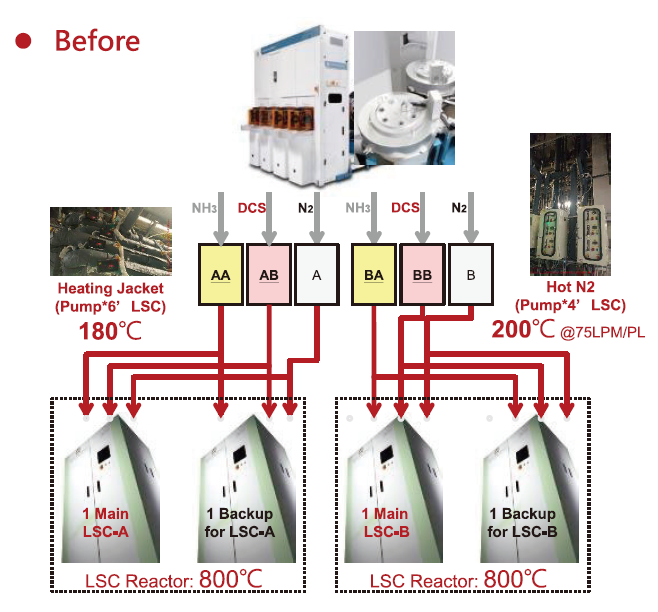

在過去此CVD Olympia機台的Local Scrubber配置是以A, B兩個反應腔體為主體,將A, B腔體各自三個Dry Pump的排氣接到同一台電熱水洗式的Local Scrubber,並各自搭配一個獨立備機。此外,並於AA, AB, BA, BB Pump的後端管路設置Hot N2,並於6個Pump的前後端管路設置加熱帶。(圖6)

圖6、CVD Olympia Local Scrubber改善前配置架構

由於NH3以及DCS的排氣管路接到同一台Local Scrubber,在其高溫反應腔體會產生以下化學反應:

4NH3(g) + 3SiH2Cl2(g) → Si3N4(S) + 6HCl(g) + 6H2(g)

其中產生的氮化矽(Si3N4)為固態物質,且此製程的氣體使用時間較長,在單位時間的總流量很大,故在高溫反應腔體產生的氮化矽粉塵(Powder)亦較多,容易導致Local Scrubber反應腔體阻塞。

此外,製程尾氣DCS遇水會進行水解反應產生聚矽氧烷 (SiH2O)4,該聚矽氧烷為一種固態聚合物,容易導致Local Scrubber前段水洗的入口端阻塞。

4SiH2Cl2(g) + 4H2O(l) → (SiH2O)4(s) + 8HCl(g)

另外,製程尾氣DCS在管路內遇到高溫(>100°C)會自行分解,分解後產生Cl2容易對管路造成腐蝕。

3SiH2Cl2(g) → 3Si(s) + 2HCl(g) + 2Cl2(g) + 3H2(g)

且DCS在高溫(>58°C)條件下會與氧氣產生自燃反應,若管路氣密不良其吸入的空氣與高溫的DCS反應,會產生SiO2固態物質造成管路阻塞。

SiH2Cl2(g) + O2 → SiO2(s) + 2HCl(g)

另外,因上述Local Scrubber的前段水洗及反應腔體容易阻塞,其4個(AA, AB以及BA, BB)Dry Pump後端管路各75 LPM@200°C Hot N2的流入,不但無益於避免導致阻塞的Powder的產生,更易造成Dry Pump排氣不順導致Pump背壓上升,進而影響機台生產。

3.3 Local Scrubber配置及處理方式設計改善

依據上述製程尾氣所產生的化學反應,及其對Local Scrubber穩定運轉的影響,我們重新設計Local Scrubber的配置,並依其尾氣的處理方式及其化學反應對相關運轉操作參數進行最佳化之設定。

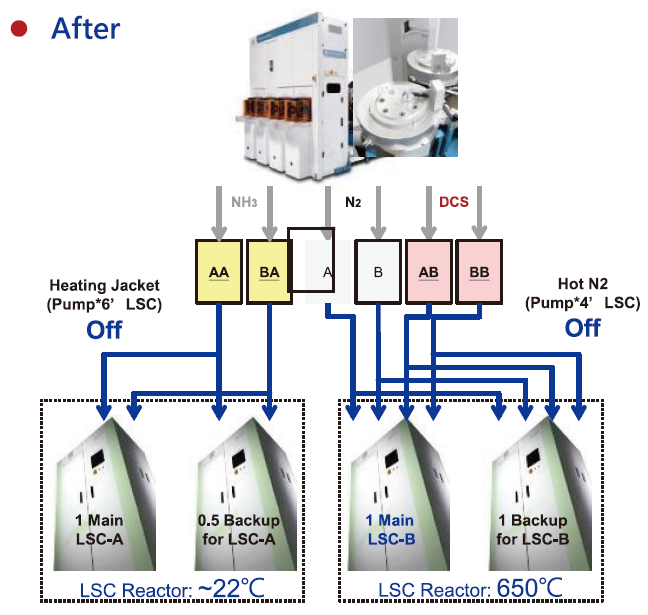

首先,我們根據各Dry Pump所排放的製程尾氣,重新配置對應處理的Local Scrubber,將同屬於NH3製程尾氣的AA, BA Pump排氣接至LSC-A,將同屬於DCS製程尾氣的AB, BB Pump排氣接至LSC-B,如此可避免因DCS和NH3相互反應導致Si3N4結晶物的LSC腔體阻塞問題。(圖7)

圖7、CVD Olympia Local Scrubber改善後配置架構

而NH3製程尾氣依據其處理的方式,可以純水洗的方式處理達到去除效率標準,並可減少以高溫氧化反應導致燃料氮氧化物(Fuel NOx)的產生,故可將處理NH3製程尾氣的LSC-A其CDA及Heater關閉,而以其水洗功能來處理NH3。

4NH3(g) + 5O2(g) → 4NO(g) + 6H2O(g)(高溫氧化反應)

NH3(g) + H2O(l) → NH4+(aq) + OH-(aq)(水解反應)

其次,DCS (SiH2Cl2)製程尾氣依據其處理的方式,除了可以高溫氧化方式處理,亦可以水洗方式進行水解反應。

SiH2Cl2(g) + O2(g) → SiO2(s) + 2HCl(g)(高溫氧化反應)

4SiH2Cl2(g) + 4H2O(l) → (SiH2O)4(s) + 8HCl(g)(水解反應)

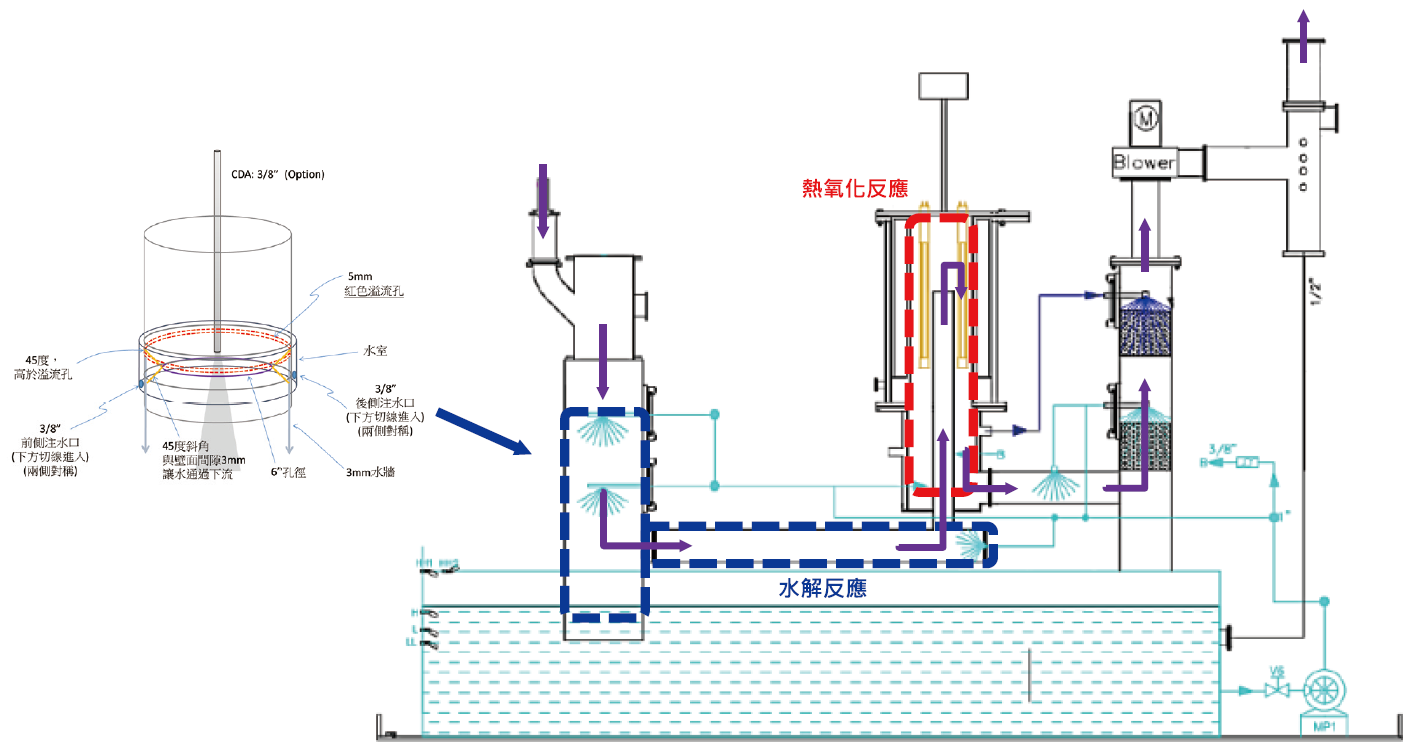

其中水解反應產生的聚矽氧烷(SiH2O)4其體積較大,較高溫氧化反應產生的二氧化矽SiO2更容易在Local Scrubber內部攔截捕捉,避免造成Local Scrubber出口風管的阻塞,因此,我們採取正面迎戰的方式,對Local Scrubber前段水洗進行改造,在前段水洗的管路內壁製造出水幕,避免Powder黏附在管路內壁,並將前段水洗的水氣限制在管路內壁有水幕的區域,如此可將DCS反應在水洗端,並將其水解產生的聚矽氧烷(SiH2O)4留存於Local Scrubber水槽內部,減少Local Scrubber出口風管的阻塞及PM2.5粉塵的排放。而DCS尾氣另包含製程產生及Local Scrubber處理產生的HCl副產物,亦可藉由水洗方式完全處理之。(圖8)

圖8、Local Scrubber前段水洗針對DCS處理之改善

HCl(g) + H2O(l) → H3O+(aq) + Cl-(aq)(水解反應)

其次,同屬於N2製程尾氣的A, B Pump,因其N2於機台製程腔體沖吹,會帶有少量NH3及DCS,將其排氣管路接至處理DCS的LSC-B,除了可確保NH3與DCS的去除,其N2亦可對DCS尾氣包含製程產生的氫氣H2進行稀釋的效果。在此配置的LSC-B考量對H2以高溫氧化的方式處理,依其燃點溫度(>573.8℃)將其腔體溫度設定於650℃,以對H2進行氧化反應。但針對氫氣H2亦可確認其濃度是否已稀釋於爆炸下限(Lower Explosion Limit, LEL)之下,以確認再進一步降低腔體溫度的機會。

2H2(g) + O2(g) → 2H2O(g)(熱氧化反應)

最後,因製程氣體DCS的沸點溫度8.3℃、NH3的沸點溫度-33.4℃、製程副產物HCl的沸點溫度-85.1°C、H2的沸點溫度-252.8°C,在常溫常壓下皆為氣態,其尾氣排放管路不需配置加熱帶即可確保管內氣體不至於發生冷凝。故亦可將控制於120°C的加熱帶關閉,以及控制於200°C及75LPM的Hot N2關閉。以解決前述DCS於>100°C自行分解,分解後產生Cl2對管路造成腐蝕的問題,且可避免若管路不慎氣密不良其吸入的空氣會與高溫(>58°C)的DCS反應,產生SiO2固態物質造成管路阻塞的問題。

4、結果與分析

在研究並確認上述製程機台的製程尾氣及其處理方式,進一步依據iSystem所得之氣體實際流量,以最佳化進行Local Scrubber運轉參數的設定。本文將以此CVD AMAT Olympia SiN ALD製程所使用之WTC-300電熱水洗式Local Scrubber,說明最佳化運轉方式的尾氣處理結果,並同時達成Local Scrubber節能及穩定運轉之成效。

4.1 Local Scrubber去除效率量測之實驗設計

依據本文前述針對製程尾氣於Local Scrubber的配置,LSC-A會接收並處理來自AA, BA Pump排氣的製程尾氣,主要為NH3。LSC-B會接收並處理來自AB, BB Pump以及A, B Pump排氣的製程尾氣,主要為DCS, HCl, H2。此外,依據前述針對製程尾氣特性,將AA, BA, AB, BB Pump後端的Hot N2關閉,以及將AA, BA, AB, BB, A, B Pump後端的加熱帶關閉。

針對LSC-A,因所需處理的製程尾氣NH3可以水洗方式進行水解反應,不需進行熱氧化反應以避免產生燃料氮氧化物(Fuel NOx)副產物,另NH3MFC最大量為5,000sccm,製程最大量為700sccm,依據NH3水解反應方程式,NH3水解所需置換水量為NH3流量的1倍(NH3 : H2O=1 : 1),所需置換水量最大為5LPM,因LSC處理A, B兩個Chamber的製程尾氣,故所需置換最大水量為10LPM,故LSC-A將測試Heater及CDA關閉、新鮮水流量10LPM的運轉條件,以純水洗方式處理製程尾氣。

NH3(g) + H2O(l) → NH4+(aq) + OH-(aq)(水解反應)

4NH3(g) + 5O2(g) → 4NO(g) + 6H2O(g)(熱氧化反應)

針對LSC-B,因所需處理的製程尾氣DCS、HCl亦可以水洗方式進行水解反應,依據水解反應化學式,DCS水解所需置換水量為DCS流量的1倍(DCS : H2O=4 : 4),但水解另會產生HCl副產物,所需置換水量為DCS流量的2倍(DCS : HCl=4 : 8, HCl : H2O=1 : 1),依據DCS MFC最大量4,000sccm,製程最大量為800sccm,所需置換水量最大為4*2=8LPM,因LSC處理A, B兩個Chamber的製程尾氣,故所需置換最大水量為16LPM。另來自於製程DCS與NH3兩者化學反應產生的HCl副產物,因HCl中的Cl來自於DCS,故水解所需的置換水量,可以上述DCS製程最大量所需流量來計算(DCS : HCl=3 : 6, HCl : H2O=1 : 1),所需置換水量最大為0.8*2=1.6LPM,A, B兩個Chamber合計所需置換最大水量為3.2LPM。

4SiH2Cl2(g) + 4H2O(l) → (SiH2O)4(s) + 8HCl(g)(水解反應)

HCl(g) + H2O(l) → H3O+(aq) + Cl-(aq)(水解反應)

另LSC-B因前段水洗修改為內壁水幕設計,欲達成理想水幕效果需將新鮮水流量設定為20LPM,此流量亦可滿足上述DCS及HCl水解反應所需。

另針對來自製程的H2副產物,其處理方式可以高溫氧化反應處理,另若其進入Local Scrubber的濃度小於5.5%,亦可視為非易燃性氣體而不需處理之。依據製程反應方程式,H2產生的流量為NH3的1.5倍(NH3 : H2=4 : 6)或DCS的2倍(DCS : H2=3 : 6),而NH3製程最大量為700sccm,DCS製程最大量為800sccm,依據製程反應方程式可知DCS製程流量實際超出反應所需流量,故其H2產生的流量以實際反應的NH3最大流量來計算,故H2副產物流量最大為700*1.5=1,050sccm,其中Chamber內部同時使用總量16.9SLM的N2,另有Dry Pump Purge N2 42LPM,故其H2濃度在Dry Pump後約為1.8%,另該LSC-B的配置於每個製程腔體亦接收來自Pump A或Pump B的N2尾氣,其單一腔體N2 Purge流量為18SLM,Dry Pump Purge N2流量為22LPM,故單一製程腔體產生的H2副產物,在Local Scrubber內部的濃度約為1%,其濃度已接近1/4的LEL而無危害風險。

4NH3(g) + 3SiH2Cl2(g) → Si3N4(S) + 6HCl(g) + 6H2(g)(製程反應)

但本次量測實驗因未使用測量H2雙原子分子濃度所需的RGA(Residual Gas Analyzer/殘餘氣體分析儀)儀器,故仍以H2進行熱氧化反應所需的溫度做為Local Scrubber節能的溫度,因H2自燃溫度為573.8℃、DCS的自燃溫度為58℃,故將測試反應腔體溫度由800℃降為650℃,其中氧化反應所需的CDA流量仍保持原本Local Scrubber預設的60LPM。此流量亦可滿足DCS MFC最大流量4,000sccm的熱氧化反應所需A, B兩個Chamber各20LPM共計40LPM CDA的需求。(DCS : O2=1 : 1,CDA空氣約含20% O2,故CDA所需氣量為所需O2氣量的5倍)

SiH2Cl2(g) + O2(g)→ SiO2(s) + 2HCl(g)(熱氧化反應)

2H2(g) + O2(g) → 2H2O(g)(熱氧化反應)

由於製程的氫氣H2副產物其濃度以達無需處理之標準,且DCS亦可以水解反應進行處理,因此,未來亦可規劃LSC-B以純水洗的方式運轉,或是再降低腔體溫度滿足DCS氧化反應所需溫度即可。此進一步節能規劃待未來同時以RGA及FTIR儀器量測進行驗證。

4.2 Local Scrubber去除效率量測實驗結果

依據上述運轉條件,在WTC-300 LSC-A以FTIR進行Local Scrubber入出口量測的結果,可發現入口僅有NH3而無DCS, HCl物質,其次無論是在原先Local Scrubber以預設腔體溫度800℃以及CDA流量60LPM,或是將Heater及CDA關閉以純水洗方式運轉,其NH3的出口濃度扣除背景值皆低於1-STEL : 35ppm,且去除效率皆可達99%以上,而出口NH3的濃度主要來自於廠務端供應新鮮水所產生的背景值。此外,以高溫氧化方式處理NH3,可發現出口端有N2O(1.8ppm)及可能低於FTIR偵測下限濃度的NO(<28.1ppm)或NO2(<14ppm)副產物,因此,以純水洗方式取代高溫氧化方式處理NH3,不但可達成良好的去除效率表現,亦可達成節能和減少N2O溫室氣體及NOx空汙排放的效果。(表4)

| Test Gas | Spec | Local Scrubber Condition | Inlet Conc. (ppm) | Outlet Conc. (ppm) | DRE | Remark | |

|---|---|---|---|---|---|---|---|

| Ave. | Max. | ||||||

| NH3 | <35ppm/DRE>99% | CDA : 60LPM@800℃ & LSS : 10LPM | 11451.8 | 12025.7 | 1.7 | >99.9% | L.D.L : 1.98ppm |

| CDA : 0LPM@~22℃ & LSS : 10LPM | 12008.2 | 12544.6 | 0.5 | >99.9% | |||

| Background Conc. from Fresh Water(Inlet bypass to Backup LSC) | N.D. | 34.2 | na | ||||

| N2O | DRE>90% | N.D. | 1.8 | na | L.D.L. : 1.43ppm | ||

| CDA : 0LPM@~22℃ & LSS : 10LPM | N.D. | N.D. | na | ||||

| NO | <37.5ppm/DRE>99% | CDA : 60LPM@800℃ & LSS : 10LPM | N.D. | N.D. | na | L.D.L. : 28.1ppm | |

| CDA : 0LPM@~22℃ & LSS : 10LPM | N.D. | N.D. | na | ||||

| NO2 | <5ppm/DRE>99% | CDA : 60LPM@800℃ & LSS : 10LPM | N.D. | N.D. | na | L.D.L. : 14.0ppm | |

| CDA : 0LPM@~22℃ & LSS : 10LPM | N.D. | N.D. | na | ||||

| DCS(SiH2Cl2) | <5ppm/DRE>99% | N.D. | N.D. | na | L.D.L. : 0.46ppm | ||

| HCl | <5ppm/DRE>99% | N.D. | N.D. | na | L.D.L. : 6.48ppm | ||

2NH3(g) + 2O2(g) → N2O(g) + 3H2O(g)(熱氧化反應)

4NH3(g) + 5O2(g) → 4NO(g) + 6H2O(g)(熱氧化反應)

4NH3(g) + 7O2(g) → 4NO2(g) + 6H2O(g)(熱氧化反應)

依據上述運轉條件,在WTC-300 LSC-B以FTIR進行Local Scrubber入出口量測的結果,可發現入口僅有DCS, HCl(H2為雙原子分子,FTIR無法量測),而無NH3物質。其次無論是在原先Local Scrubber預設腔體溫度800℃,或是將腔體溫度降為650℃,其出口DCS以及HCl的濃度皆為低於FTIR偵測下限(DCS : 0.7ppm, HCl : 7.85ppm),可推定其出口濃度低於1-STEL : 5ppm(DCS, HCl無STEL,以Ceiling值取代)或去除效率可達99%以上。此外,我們在量測時有發現入口有測到一個FTIR無對應圖譜的未知物種,但在出口該未知物種已可被處理達到無法偵測的濃度,因此未來LSC-B欲進一步降低腔體溫度,亦需確保該未知物種來源並可有效被去除。(表5)

| Test Gas | Spec | Local Scrubber Condition | Inlet Conc. (ppm) | Outlet Conc. (ppm) | DRE | Remark | |

|---|---|---|---|---|---|---|---|

| Ave. | Max. | ||||||

| DCS (SiH2Cl2) | <5ppm/DRE>99% | Enhanced Inlet Scrubber@LSS: 20LPM & CDA: 60LPM@800℃ | 4528.2 | 8587.8 | N.D. | >99.9% | L.D.L.: 0.7ppm L.D.L.: 7.85ppm |

| Enhanced Inlet Scrubber@LSS: 20LPM & CDA: 60LPM@650℃ | 383.8 | 14685.7 | N.D. | >99.9% | |||

| HCl | <5ppm/DRE>99% | Enhanced Inlet Scrubber@LSS: 20LPM & CDA: 60LPM@800℃ | 175.2 | 780.9 | N.D. | >84.1% | |

| Enhanced Inlet Scrubber@LSS: 20LPM & CDA: 60LPM@650℃ | 3064.8 | 7925.2 | N.D. | >98.4% | L.D.L: 3.95ppm | ||

| Unknown | na | Enhanced Inlet Scrubber@LSS: 20LPM & CDA: 60LPM@800℃ | 15996.1 | 19154 | N.D. | >99.6% | |

| Enhanced Inlet Scrubber@LSS: 20LPM & CDA: 60LPM@650℃ | 22874.4 | 88555.9 | N.D. | >99.9% | L.D.L: 1.98ppm | ||

| NH3 | <35ppm/DRE>99% | N.D. | N.D. | na | |||

4.3 Local Scrubber運轉穩定性及節能成效

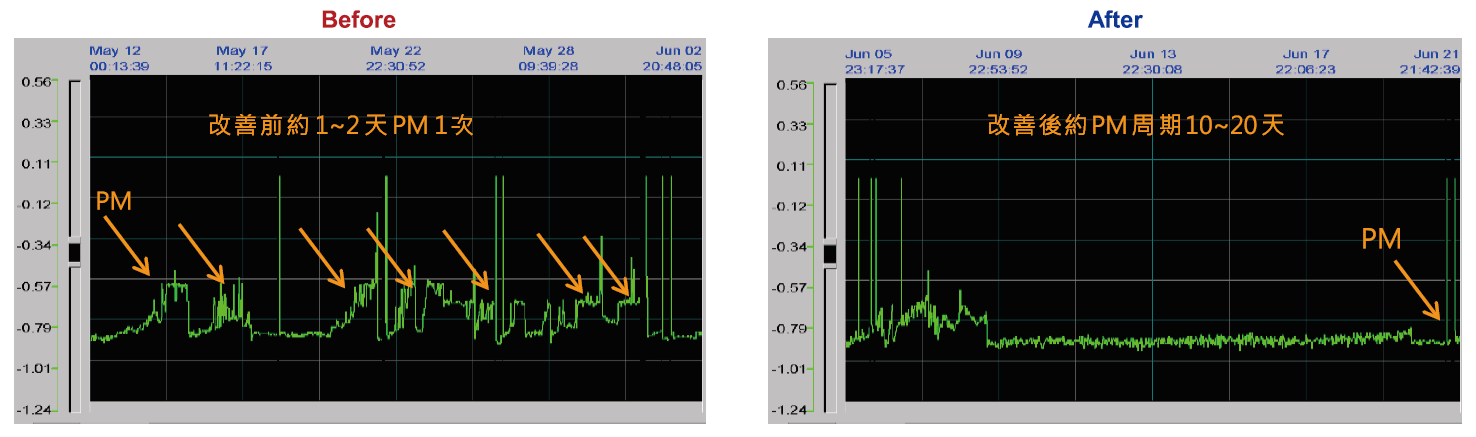

根據前述調整Local Scrubber的配置及處理方式後,Local Scrubber的PM周期可由原來的1~2天,延長至LSC-A為180天,LSC-B為14天。(圖9)

圖9、CVD Olympia SiN ALD Local Scrubber入口壓力改善

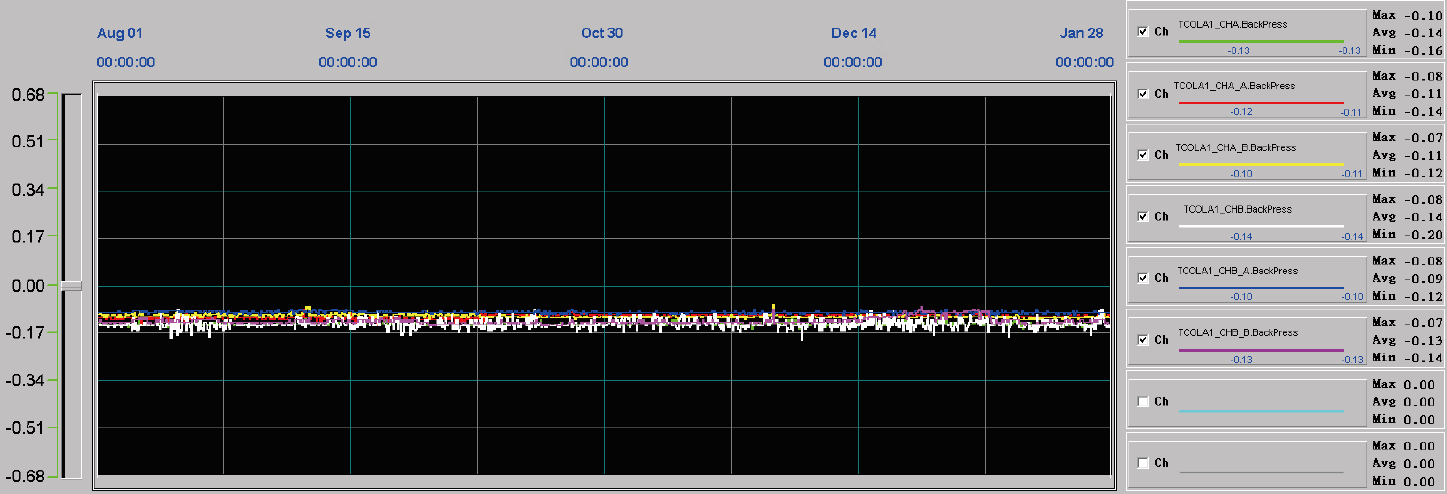

而將Dry Pump出口Pumping Line加熱帶及Hot N2關閉,對於Pumping Line亦無任何不良影響,Dry Pump背壓始終保持穩定的負壓狀態。(圖10)

圖10、CVD Olympia SiN ALD Dry Pump背壓表現

綜合上述目前做法,在能耗及運轉成本的節省部分,可達一台機台每年節省耗電量213,434kWh、節省CO2排放141公噸,以及新台幣662,931的運轉成本。(表6)

| Power(kW) | CDA/N2(LPM) | |||||||

|---|---|---|---|---|---|---|---|---|

| Before | After | Saving | Saving Ratio | Before | After | Saving | Saving Ratio | |

| LSC-A | 11.80 | 0.82 | 10.98 | 93.05% | 60 | 0 | 60 | 100.00% |

| LSC-B | 13.29 | 7.62 | 5.67 | 42.63% | ||||

| Hot N2 | 2.31 | 0 | 2.31 | 100.00% | 300 | 0 | 300 | 100.00% |

| Heating Jacket | 4.92 | 0 | 4.92 | 100.00% | ||||

| Power Consumption(kWh/Yr) | CO2 Emission(Ton/Yr) | Cost(NTD/Yr) | |||||||

|---|---|---|---|---|---|---|---|---|---|

| Before | After | Saving | Before | After | Saving | Before | After | Saving | |

| LSC-A | 107,637 | 7,185 | 100,452 | 57 | 4 | 54 | $231,743 | $15,470 | $216,273 |

| LSC-B | 116,420 | 66,790 | 49,630 | 62 | 36 | 26 | $250,652 | $143,799 | $106,853 |

| Hot N2 & Heating Jacket | 63,353 | 0 | 63,353 | 61 | 0 | 61 | $339,805 | $0 | $339,805 |

| 213,434 | 141 | $662,931 | |||||||

其次,在Local Scrubber的配置數量上,亦從4台電熱水洗式Local Scrubber減為3.5台(LSC-A的備機可與另一台Olympia機台的LSC-A備機共用),且新裝機可不需配置加熱帶及Hot N2裝置,在建置成本上及運轉管理成本上皆可降低。此外,因Local Scrubber的腔體溫度分別由800℃降至室溫及650℃,對於Heater的負載及損耗亦可大為降低,此亦可減少Heater故障處理及零件更換的成本。

5. 未來展望與結論

5.1 iSystem導入對Local Scrubber的影響

於本文所述藉由確認製程機台使用的製程氣體及其用量,以進一步確認Local Scrubber所需處理的製程尾氣及處理方式,不但可達成尾氣有效處理及節能之綜效,亦可提升Local Scrubber的穩定運轉,並同時達成降低運轉成本以及降低Local Scrubber副產物對空汙影響的多重效益。此一驗證手法及程序除了應用在本文所述之CVD AMAT Olympia SiN ALD製程,亦應用在其它多個製程的Local Scrubber獲致成效。(表7)

|

Process |

Process Name |

Tool Brand |

Gas Use |

Tool Q'ty |

LSC Gas Handling Method |

LSC Q'ty |

Energy Saving |

||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

Before |

After |

Power (kWh/Yr) |

N2 (m3/Yr) |

Natural Gas (m3/Yr) |

O2 (m3/Yr) |

Cost (NTD/Yr) |

CO2e (Ton/Yr) |

||||||

|

CVD |

AMAT Olympia SiN ALD |

AMAT |

NH3,DCS,N2,Ar |

9 |

Thermal-Wet |

Thermal-Wet (Temp Reduction)/Wet Only |

18 |

1,920,906 |

1,419,120 |

na |

na |

$5,966,379 |

1,269 |

|

CVD |

AMAT LK UV Curing |

AMAT |

O3,Ar,He |

34 |

Thermal-Wet |

Thermal-Wet (Temp Reduction) |

34 |

2,181,512 |

1,179,108 |

na |

na |

$6,365,042 |

1,163 |

|

ETC |

TEL Certas OX Etching |

TEL |

HF,NH3,Ar,N2 |

30 |

Thermal-Wet |

Wet Only |

58 |

2,687,076 |

na |

na |

na |

$5,785,274 |

1,432 |

|

ETC |

Lam Gamma PR Ashing |

LAM |

4%H2N2,O2,N2 |

75 |

Plasma-Wet |

Wet Only |

76 |

6,054,123 |

1,597,824 |

na |

na |

$15,095,720 |

3,505 |

|

PVD |

Curing/Baking |

HKE |

H2,N2 |

76 |

Thermal-Wet |

Needless |

76 |

6,325,099 |

na |

na |

na |

$13,617,938 |

3,371 |

|

DIF |

AMAT RTP DPO |

AMAT |

O2,Ar,He |

4 |

Thermal-Wet |

Needless |

8 |

200,905 |

na |

na |

na |

$432,549 |

107 |

|

DIF |

Extra Baking |

TEL |

N2 |

5 |

Thermal-Wet |

Needless |

7 |

483,097 |

236,520 |

na |

na |

$1,345,219 |

299 |

|

DIF |

Extra Baking |

HKE |

N2 |

4 |

Thermal-Wet |

Needless |

5 |

185,062 |

na |

na |

na |

$398,438 |

99 |

|

ETC |

AMAT Ar Treatment |

AMAT |

Ar |

5 |

Burn-Wet |

Needless |

3 |

na |

na |

63,072 |

126,144 |

$1,970,369 |

241 |

| 242 | 285 | 20,037,780 | 4,432,572 | 63,072 | 126,144 | $50,976,928 | 11,485 | ||||||

目前在15B廠,累計在降低Local Scrubber熱負載之最佳化運轉方式已有4種製程、186台Local Scrubber,另有5種製程、99台Local Scrubber可以直接關閉和移除。每年節省之耗電量達2,003萬度(kWh)、節省CO2排放1.1萬公噸,以及新台幣約5,100萬的運轉成本。其中Local Scrubber降低熱負載以及將其關閉之方式,不但可有效減少Local Scrubber的零件損耗,並可將管理的量能集中於需要處理的Local Scrubber,進而創造Local Scrubber穩定運轉的正向循環。

5.2 iSystem及Local Scrubber未來發展之方向

目前Local Scrubber使用iSystem進行節能,其運轉操作參數的調變因受限於Local Scrubber可自動調整的層級數量較少,且Local Scrubber通常需處理來自機台多個製程腔體的尾氣,故其在製程氣體使用下的非節能狀態運轉參數,僅能以製程氣體的MFC最大量之總量為依據,對於Local Scrubber更進一步地節能、去除效率的提升及其有害副產物的降低,尚有可提升改善的空間。此外,根據製程尾氣的處理方式,針對N2O或NOx的有效處理,通常需要藉由還原劑的參與才能達成,而還原劑的有效使用需搭配正確的時間及流量,以達最佳去除效率及避免未反應之還原劑排放。因此,未來iSystem可結合本文所述之製程尾氣處理方式,將製程氣體的即時實際流量導入程式化的人工智慧計算模型,並改善Local Scrubber運轉操作參數的調變方式,讓Local Scrubber運轉操作參數可依製程尾氣的變化即時調變,亦即使iSystem不僅成為Local Scrubber的眼睛,更成為運作思考的大腦,並使Local Scrubber即時作出最佳反應,讓Local Scrubber同時達到節能、去除效率提升及減少副產物空汙排放的最佳化表現。

5.3 結論

目前全世界以及台積公司都在積極研擬並加緊腳步執行節能減碳政策,以減緩地球暖化及伴隨極端氣候對全球的影響。在2020年,台積公司為首家加入全球再生能源倡議組織(RE100)的半導體公司,承諾於2030年達成生產廠房25%、非生產廠房100%用電量為再生能源,並於2050年達成100%使用再生能源。在2021年,台積公司進一步以「淨零排放」(Net Zero Emissions)為推動環境永續的標竿,並於2050年前達成「淨零排放」目標。

現址式製程尾氣處理設備(簡稱Local Scrubber),除了處理削減半導體製程排放之有害尾氣,另一重要功能即為處理削減半導體製程所排放的溫室氣體,而其自身為達成上述功能亦耗用了大量能源,因此Local Scrubber在節能減碳的執行面上,同時包含溫室氣體的削減以及自身耗用能源的最佳化,以減少能源使用所產生的碳排放以及對有限綠色能源的依賴。依據本文在Local Scrubber導入iSystem的過程,我們發現對Local Scrubber進行節能減碳措施可以伴隨去除效率及穩定運轉的提升,而欲達成上述「淨零排放」目標亦需要在Local Scrubber穩定運轉的條件下得以實現,兩者不但相輔相成並能成就出更多更好的突破與創新。

參考文獻

- 300/200MM/FAB BACKEND TOOL/LOCAL SCRUBBER ESH SPECIFICATION FOR PURCHASING AND USED TOOL ESH SPECIFICATION FOR PROCUREMENT, TSMC O.I. M-C00-16-03-002.

- TSMC NEW FAB ESH DESIGN & CONSTRUCTION O.I., TSMC O.I. A-RMS-01-03-041.

- Applied Materials/OLYMPIA®ALD,網址: https://www.appliedmaterials.com/products/olympia-ald

- 國家實驗研究院/科普講堂:越薄越好,3D薄膜製程大挑戰:淺談原子層沈積技術,網址: https://www.narlabs.org.tw/xcscience/cont?xsmsid=0I148638629329404252&sid=0J249620566869873056

留言(0)