摘要

發電機散熱水箱故障成因及抗腐蝕改善之探討

Keywords / Generators2,Cooling water tank,Graphene,Anti-corrosion coating

近年來配合台電限電需求,廠區多次開啟發電機降載因應,發電機啟動頻率較以往大幅增加,機組也陸續出現故障情形,其中以散熱水箱故障漏水為最大宗。當散熱水箱發生故障,該發電機將無法正常開啟,直接影響廠區緊急電力供應容量。因此,找出水箱故障成因及如何強化改善,成為提升發電機妥善率的一項重要課題。

進一步分析水箱故障原因,發現為水箱銅管鰭片表面長期累積許多腐蝕物質(氯、硫等),由外而內侵蝕銅管鰭片造成管壁破損漏水。為強化水箱抗腐蝕能力,延長使用年限,與發電機廠商安葆合作研究抗腐蝕對策,選定兼具抗腐蝕及散熱佳的石墨烯複合塗料,由第三方金屬中心依規範(ASTM B368-21)進行加速腐蝕老化試驗,試驗結果可提升50%壽命。

同時以熱傳模擬軟體進行水箱散熱能力的影響程度,確保石墨烯塗層不影響水箱散熱效果,與水箱廠討論後,在水箱翻修過程,加入噴塗石墨烯塗層工序,提供各廠水箱翻修更換時的改善參考。

In recent years, due to TPC power limits demand, TSMC supported TPC to reduce power consumption by turn on generators. The frequency substantial increase over the past, which cause the failures rate of generators increased. Especially the cooling water tank is the most serious. Once cooling water tank fails, the generator cannot be turned on normally, which would reduce the emergency power supply capacity. Therefore, finding out the cause of the water tank failure and how to strengthen and improve it has become an important issue to improve the generator availability rate.

Further analysis of the water tank malfunction revealed that the surface of the copper tube fins had accumulated a lot of corrosive substances(chlorine, sulfur, etc.) over a long period of time, which had corroded the copper tube fins from the outside in, causing the tube wall to rupture and leak. To enhance the water tank's anti-corrosion ability and extend its service life, we collaborated with the generator manufacturer to research anti-corrosion measures and selected a graphene composite coating with good anti-corrosion and heat dissipation properties. The coating was subjected to accelerated corrosion aging tests by a third-party metal center in accordance with the specification(ASTM B368-21), and the test results showed a 50% increase in lifespan. At the same time, we used heat transfer simulation software to evaluate the impact of the coating on the water tank's heat dissipation ability, and after discussions with the water tank manufacturer, we added the spraying of the graphene coating to the water tank refurbishment process to provide improvement references for other tank refurbishments.

1.前言

近年來配合台電限電需求,廠區多次開啟發電機降載因應,發電機啟動頻率較以往大幅增加,機組也陸續出現故障情形,其中以散熱水箱故障漏水為最大宗。發電機運轉時引擎會產生大量熱能,主要透過冷卻水循環系統,將熱能帶到散熱水箱,經由風扇產生對流空氣與水箱銅管鰭片進行熱交換進而達到散熱目的。當水箱發生故障將導致發電機無法正常開啟,影響廠區緊急電力供應。有鑒於此,找出水箱漏水故障成因及如何強化改善,成為提升發電機妥善率的一項重要課題。

2.文獻探討

2.1 發電機水箱故障漏水成因分析

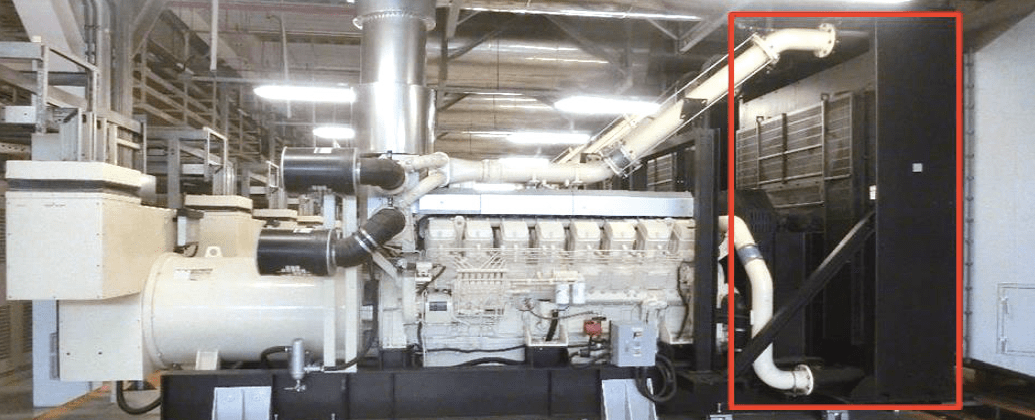

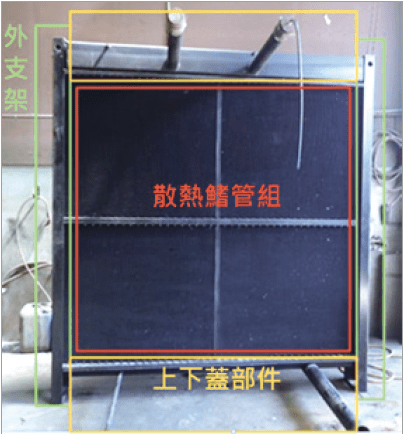

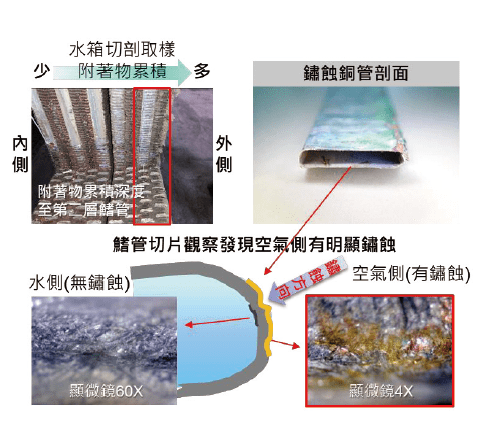

F15P3/4發電機自2011年啟用,第7年開始陸續出現水箱漏水問題(圖1),近年支援台電開發電機降載期間,水箱漏水情形加劇嚴重。水箱構造如圖2所示,包含散熱鰭管組、上下蓋部件以及外支架,觀察故障水箱發現鰭管的表面累積許多附著物,以中性水沖瀝表面附著物,使用石蕊試紙測試沖瀝汙水pH值為3~4(圖3),顯示有酸性物質附著於鰭管組外部表面。進一步以顯微鏡檢視切剖故障的散熱水箱鰭管組,發現銅管外部鰭片與銅管焊道有多處脫開現象,在銅管與鰭片外側有多處腐蝕現象(顯微倍率4X),顯微鏡檢視破損銅管內部顯示細小蝕痕(顯微倍率60X觀察),研判造成水箱漏水的故障孔洞是由外向內生成(圖4)。

圖1:發電機散熱水箱位置

圖2:發電機散熱水箱構造示意圖

圖3:散熱水箱表面累積大量附著物呈酸性

圖4:切剖故障水箱分析腐蝕成因為由外向內生成

為更瞭解水箱漏水原因,安葆遂委託金屬工業研究發展中心進行故障分析,檢驗項目包含:

❶外觀檢視,顯示散熱水箱經試水壓試驗後觀察,其水箱發現有明顯漏水現象,觀察外部局部銅管與支撐銅板處有 銲道接合不足與腐蝕生成物附著於表面 現象,剖開銅管與支撐銅板處,發現銲道接合不足與腐蝕生成物附著於表面。

❷銅管之成分符合原廠規範規定,而硬度稍微超過原廠提供之規範值。

❸金相組織分析,銅管與支撐銅板處銲道接合不足,銲道有分離現象與腐蝕生成物附著於表面,銅管心部位置無異常。

❹使用SEM觀察銅管銲接處,其銲道與銅管分離與腐蝕生成物附著於表面;使用EDS分析有外來腐蝕因子有C、Cl、S、Na、K、Mg、P、Ca 與 O 元素,以氧化物與氯化物為主。

❺由上述試驗分析,此散熱水箱漏水現象應為銅管與支撐板處之局部銲道 接合不足與運轉之負荷,以及外在腐蝕因子腐蝕下,而經長時間使用後,造成銲道處慢慢分離最後造成內部溶液從銲接處洩漏。

2.2 廠區環境分析

根據散熱器第三方檢驗報告,能量散佈光譜分析儀( EDS)微區成分分析,散熱水箱銅管表面外來腐蝕因子有C、Cl、S、Na、K、Mg、P、Ca與O元素,以氧化物與氯化物為主。(表1)

取樣發電機室外部空氣分析其化學成分,顯示環境確實存在腐蝕因子,由於水箱散熱口面向北方,長期受到季風影響,表面累積大量腐蝕性附著物,持續對散熱水箱造成腐蝕及氧化 。

Unit : ppbv

| 取樣地點 | F- | CI- | NO3- | PO43- | SO42- | NH4+ | Remark |

|---|---|---|---|---|---|---|---|

| 發電機-A外氣 | <1.2 | 0.737 | <1.6 | <2.4 | <1.2 | 5.317 | 稀釋100倍 |

| 發電機-B外氣 | <1.2 | 0.718 | <1.6 | <2.4 | <1.2 | 2.547 | 稀釋100倍 |

|

氟 氧化性強 |

氯 氧化性強 |

硝酸鹽 氧化劑 |

磷酸鹽 酸性 |

硫酸根 強電解質 |

氨 腐蝕性 |

2.3 金屬腐蝕原因探討

金屬腐蝕指的是金屬材料與周圍環境發生化學、電化學和物理等作用而引起的變質和破壞。它存在於國民經濟的各個行業,給國民經濟造成重大的損失。

實際上,由於腐蝕造成的工廠停產、設備更新、產品和原料流失、能源浪費等間接損失遠比損耗的金屬材料的價值大得多。在工業發達的國家,腐蝕造成的經濟損失約占國民生產總值的1%~4%。在中國,金屬腐蝕造成的經濟損失每年高達300億元以上,占國民生產總值的4%,這其中大約有25%是可以通過有效地的防腐蝕措施來加以改善。

2.4 金屬腐蝕防治方式

腐蝕之防制,基本上只要將構成腐蝕電池之四要素:陽極、陰極、物理性接觸及電解質,去除其一即可達成。鋼材之防蝕方法應依據腐蝕環境及防蝕目標,選擇最合適之方法,且不限使用單一方法,可從結構設計、鋼材選擇、表面防蝕及陰極防蝕等方式進行之。鋼材表面之防蝕方法,主要以油漆塗裝或熱浸鍍鋅、熔射、電鍍等方式將金屬材料作為表面被覆,其中以油漆塗裝為最常採用之防蝕方法。以廣義的防蝕設計來講,適當而足夠抗蝕的材料不但可節省經費,而且可以延長結構物的使用年限。抗蝕的材料在實務應用上,不一定是最貴的材料效果最好,尤其是對材料與環境之互制影響下,例如應力腐蝕就是如此,不銹鋼在海水環境下就不一定比碳鋼來得好。不當的選擇將可能產生嚴重的腐蝕現象,因此,選擇適當的防蝕方法是工程師防蝕設計最重要的課題。常見的金屬防腐蝕方式:

❶鍍層防腐蝕:這種方法是將一層防腐蝕材料(如鋅、鉻、鎳等)鍍在金屬表面,以防止金屬被暴露在空氣或水中而腐蝕。這種方法適用於金屬零件的小批量生產。

❷電化學防腐蝕:這種方法是通過在金屬表面施加電場來防止腐蝕。這種方法通常用於大型金屬結構,如橋樑和油井鑽管等。

❸塗層防腐蝕:這種方法是在金屬表面塗上一層防腐蝕塗料。塗層可以防止金屬被暴露在空氣或水中而腐蝕。這種方法可以應用於大多數金屬。

❹合金防腐蝕:這種方法是將金屬混合製成合金,從而提高其防腐蝕性能。合金通常比純金屬更耐腐蝕。

❺控制環境:這種方法是通過控制金屬周圍的環境,例如增加風門隔板,阻擋金屬與外界接觸來防止金屬腐蝕。

以上是金屬防腐蝕的一些常用方法。選擇何種方法需要考慮多種因素,如金屬材料、環境條件、設備和成本等。

2.5 石墨烯在金屬防腐蝕的應用

石墨烯是一種單層碳原子排列成六角形的二維晶體結構,具有極佳的機械強度、化學穩定性、耐磨性和導熱性等優點。這些特性使得石墨烯在材料科學領域中有很多應用,其中之一就是在金屬防腐蝕方面的應用。

石墨烯具有出色的物理和化學性質,因此被廣泛研究用於防腐蝕塗層。將石墨烯噴塗在金屬上,可以提供一種高效的防腐蝕保護層,有助於延長發電機使用壽命。

石墨烯塗層具有以下優點:

❶良好的耐腐蝕性能:石墨烯是一種具有極高化學穩定性的材料,能夠有效地抵禦水和氧氣等化學物質的腐蝕作用。

❷超強的耐磨性:石墨烯塗層具有非常高的硬度和耐磨性,可以有效地抵禦水流和水中的懸浮顆粒等對發電機散熱水箱表面的磨損。

❸高導熱性:石墨烯具有極高的導熱性,能夠有效地加速水箱中的熱量傳遞,提高發電機的散熱效率。

石墨烯防腐蝕塗層的優點在於其獨特的化學結構和物理特性。石墨烯可以形成一層極薄的保護層,能夠有效阻隔水和氧氣等腐蝕介質的進入,同時還能夠承受金屬表面的機械應力,從而實現長效的防腐蝕效果。除了防腐蝕效果外,石墨烯防腐蝕塗層還具有其他優點,例如高溫穩定性、耐磨性和化學穩定性等。

3.實驗方法

3.1 抗腐蝕方案評估

抗腐蝕的方式主要可分為:

❶在金屬表面增加塗層提升抗腐能力。

❷物理性阻隔防止與外部環境直接接觸。

❸強化材料延長使用壽命。

評估以上幾種方案(表2),考量成本、加工難易度、體積、後續維護等因素,防腐塗層是成本較低、加工容易且有效的金屬抗腐蝕方式,但因增加一層塗層,必須考慮對水箱散熱能力的影響程度。

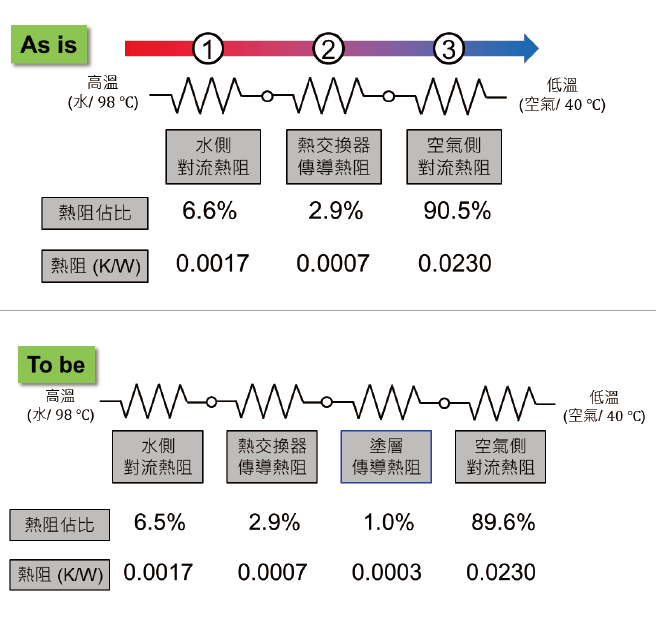

比較市面上各種塗料的導熱率(表3),在相同條件下,可以看到石墨烯複合塗料的導熱率最低1.144W/mK,熱阻0.00025,經過熱傳模擬計算僅增加約1%熱阻,整體而言不影響水箱散熱能力。

| 防腐蝕方法 | 說明 | 費用/台 | 優點 | 缺點 |

|---|---|---|---|---|

| 防腐塗層 | 噴塗防腐塗層防止金屬和環境接觸 | 低($0.1M) |

加工相對容易 抗腐蝕能力強 |

可能影響散熱 |

| 設置自動百葉 | 發電機停機時自動關閉,阻隔外氣落塵侵入水箱鰭片 | 中($0.8M) | 待驗證 |

成本高 需維護 |

| 增加銅管厚度 | 銅管加厚可延長使用壽命原廠海岸型加厚水箱報價:NT$3M/組 | 高 ($3M) | 壽命較長 |

體積增加 成本高 |

| 塗料材質 | 成份比例 | 加工方式 | 塗料厚度 | 導熱率(W/mK) | 熱阻(K/W) | 增加熱阻 |

|---|---|---|---|---|---|---|

| 石墨烯複合塗料 | 8%石墨烯粉末+92%環氧樹脂 | 噴塗/常溫乾燥 | 100um | 1.144 | 0.00025 | 0.99% |

| 環氧樹脂 | 100%環氧樹脂 | 噴塗/常溫乾燥 | 100um | 0.200 | 0.00144 | 5.67% |

| 氟碳塗料 | 70%氟碳樹脂+30%壓克力樹脂 | 噴塗/烤漆 | 100um | 0.270 | 0.00107 | 4.20% |

| 噴磁漆 | 醇酸樹脂、顏料 | 噴塗/常溫乾燥 | 100um | 0.060 | 0.00481 | 18.89% |

3.2 抗腐蝕能力驗證

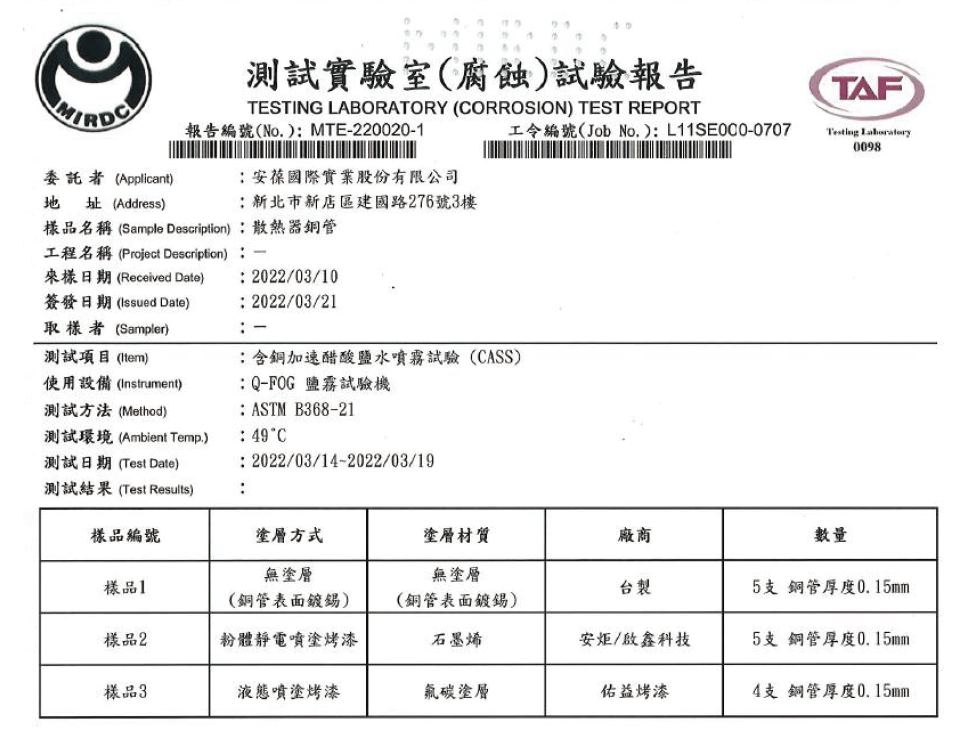

為驗證塗層的抗腐蝕效果,製作石墨烯複合塗料和氟碳塗層樣品,送交第三方金屬中心依國際規範ASTM-B368-21進行鹽加速醋酸鹽霧試驗(CASS試驗),是國外新近發展起來的一種快速鹽霧腐蝕試驗,試驗溫度為50℃,鹽溶液中加入少量銅鹽—氯化銅,強烈誘發腐蝕。它的腐蝕速度大約是NSS試驗的8倍。1小時銅鹽加速醋酸鹽霧測試(CASS)約等於40天海岸天數,120天自然暴露環境天數。

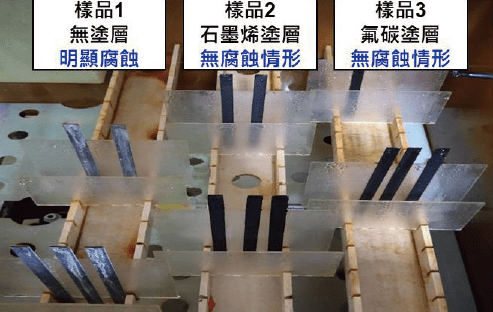

經過120小時加速老化測試(相當於13.1年海岸天數),如圖5所示。試驗結果:樣品1(無塗層):已出現明顯腐蝕現象;樣品2(石墨烯)、樣品3(氟碳塗層)兩者皆無腐蝕情形,從試驗結果可證明塗層具備良好的抗腐蝕能力(圖6)。

圖5:樣品經過120小時加速腐蝕試驗結果

圖6:金屬中心腐蝕試驗報告

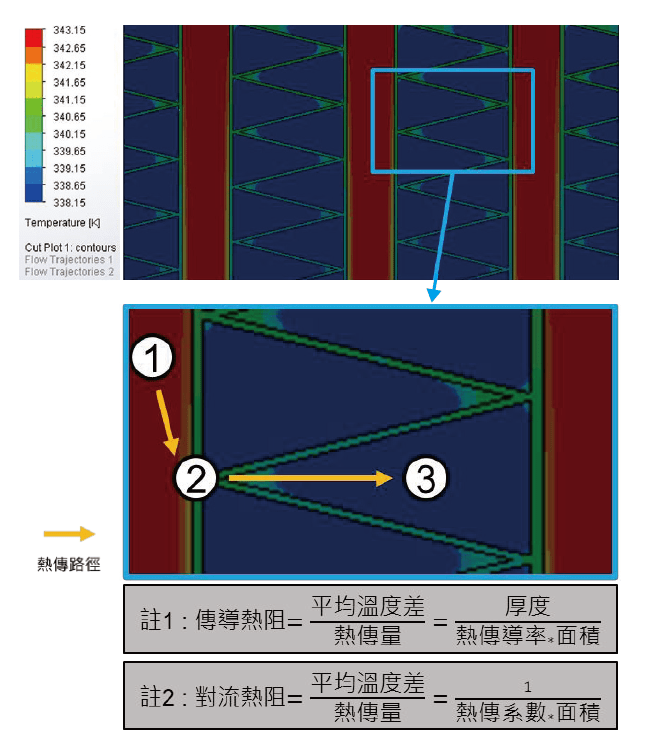

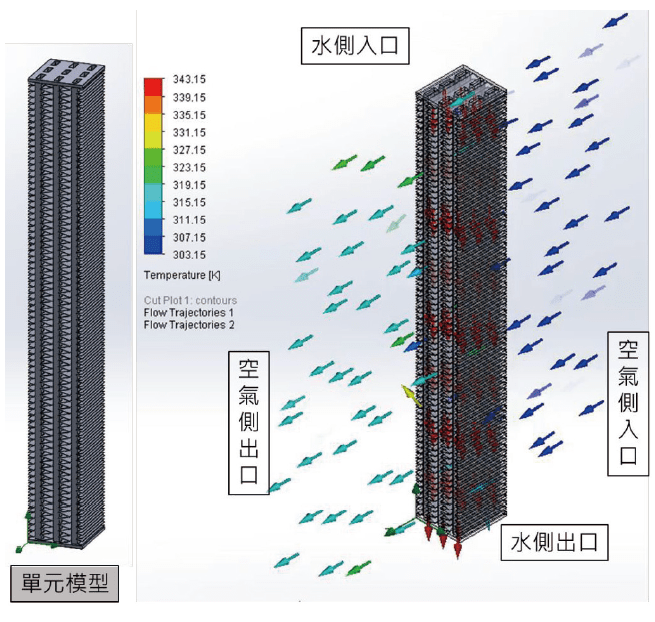

3.3 塗層對發電機水箱散熱影響評估-熱傳模擬

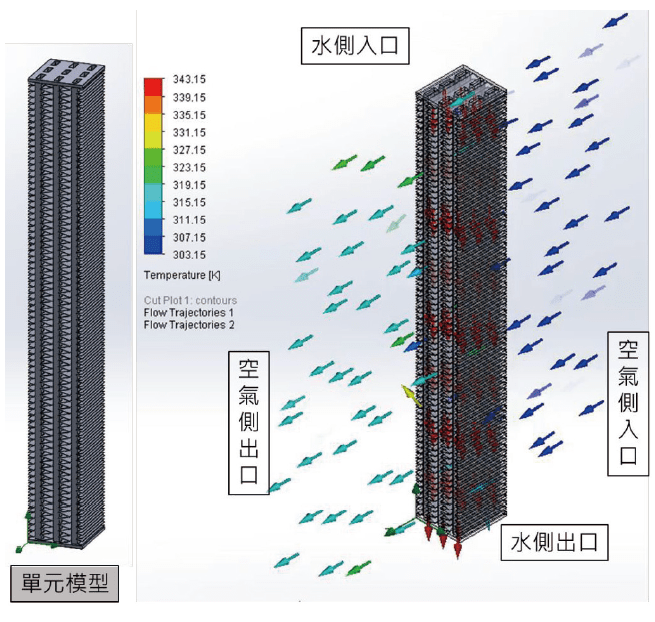

在散熱水箱表面增加塗層勢必對散熱能力造成影響,為了確保其影響仍符合原廠散熱標準,利用SolidWorks模擬軟體,比照發電機散熱水箱外觀結構建立模型,取重複單元進行模擬,估算水箱整體散熱效果,依據原廠設計參數模擬(圖7):

圖7:發電機散熱水箱熱傳路徑

- 空氣側入口溫度:40℃

- 空氣側風速:9.036 m/s(相當總流量34.5 m3/s)

- 水側入口溫度: 98℃

- 水側流速: 0.963m/s(相當總流量1650 l/min)

- 水箱材質:銅鍍錫

- 防腐塗層材質:石墨烯複合塗層(8%石墨烯粉末+92%環氧樹酯/膜厚100um/熱傳導率1.144W/mK)

擬輔助估算散熱水箱塗佈100um的石墨烯複合塗層,在不遮蔽空氣流通空間情況下,散熱水箱僅增加1%熱阻(圖8),整體而言並不影響散熱效果(圖9)。

圖8:熱傳過程熱阻計算

圖9:發電機水箱模型熱傳模擬

4.結果與分析

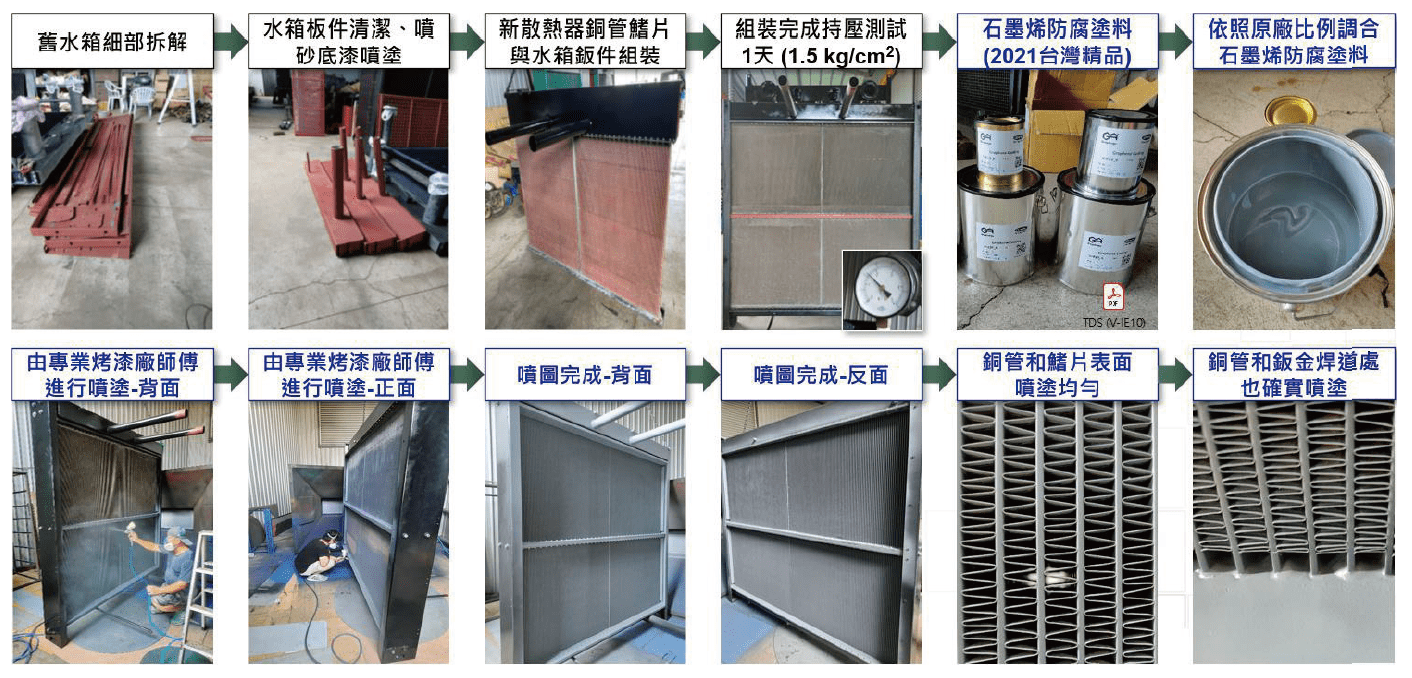

4.1 石墨烯塗層導入水箱翻修工法

當發電機散熱水箱發生故障漏水,必須將水箱吊出運送至工廠進行翻修作業,水箱翻修工法說明如下:(圖10)

圖10:發電機水箱翻修工法

❶水箱細部分解、噴砂清潔、防鏽底漆塗佈,工時約4天。

❷新散熱鰭片底鈑焊接,工時約2天。

❸發電機水箱鈑件面漆塗佈、散熱鰭片與水箱鈑件組裝,工時約3天。

❹水箱持壓 1.5kg 測試及漏點修補,工時1天。

❺冷卻水箱、Intercooler 連接組裝,工時約2天。

當完成以上工法後,水箱翻修工作已大致完成,此時再加入一道新工法:噴塗石墨烯防腐塗層,由專業烤漆廠師傅進行兩次細部噴塗於水箱銅管、鰭片、焊道表面,由安葆進行QC檢驗,確保各部位均已確實噴塗。

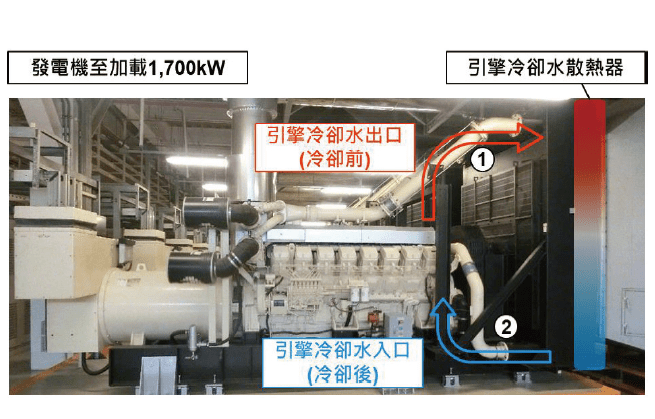

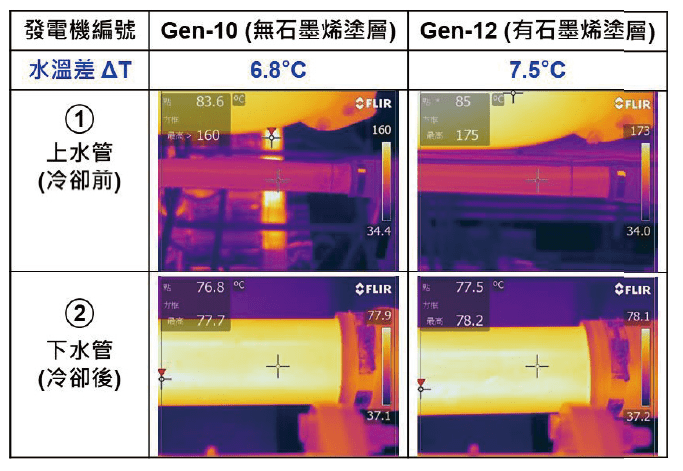

4.2 發電機加載實測

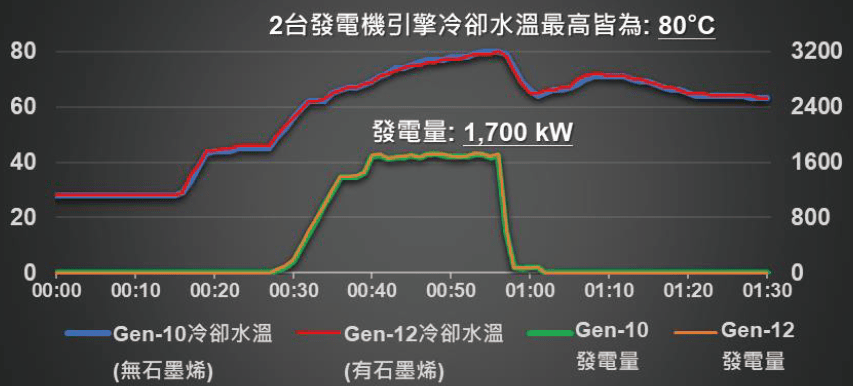

為驗證水箱噴塗石墨烯塗層後對散熱能力的影響程度,進行發電機加載實測,開啟2台發電機同時加載至1,700kW,第1台發電機水箱有噴塗石墨烯塗層(P3Gen-12);第2台發電機水箱無噴塗(P3 Gen-10),加載期間使用IR Scan量測水箱冷卻水前後溫度差(圖11),記錄發電機引擎冷卻水溫上升情形。比對2台發電機水箱冷卻前後溫差ΔT(圖12),Gen-10=6.8℃,Gen-12=7.5℃。引擎冷卻水出口水溫最高85℃(圖13),符合MITSUBISHI柴油引擎原廠規範冷卻水出口水溫不得高於98℃,綜合以上,可驗證水箱噴塗石墨烯塗層後,散熱能力仍符合原廠規範要求。

圖11:發電機引擎冷卻水流向及IR Scan量測位置說明

圖12:發電機加載測試水箱冷卻前後IR Scan量測結果

圖13:發電機加載功率與冷卻水溫Trend Chart

5.結論

本文首先分析發電機散熱水箱故障成因,發現為水箱表面酸性附著物長期腐蝕銅管外壁及焊道處造成破損漏水,切剖觀察銅管兩側確認腐蝕為由外向內生成。

為延長發電機水箱壽命及可靠度,評估不同抗腐蝕方式,製作樣品進行加速老化測試,結果證明抗腐塗層具備良好的抗腐蝕能力。

同時使用SolidWorks模擬軟體分析塗層對水箱散熱能力的影響,模擬結果石墨烯塗層熱阻較其他塗層更低,幾乎不影響水箱散熱效果。

在既定發電機水箱翻修工法,加入石墨烯防腐塗層新工法,由專業廠商進行兩次細部噴塗,確保施工品質無虞,已導入一台發電機Pi-run。

加載實測散熱能力,開啟2台發電機同時加載至85%(1,700kW),1台噴塗石墨烯塗層,另1台無噴塗,實測結果水箱冷卻前後溫差ΔT及引擎冷卻水出口水溫均符合原廠規範要求。

參考文獻

- 金屬工業研究發展中心,發電機水箱銅管破損分析,工令編號: L08SE030-0009。

- 陳正平,淺談「鋼材腐蝕類型與防蝕方法」,2014。

- ASTM-B368-21, https://www.astm.org/b0368-21.html

- 陳建華、李文戈、趙遠濤、錢素萍,石墨烯在防腐防汙塗料中的應用進展,2019。

- 路晨、王海人、屈鈞娥、曹志勇,碳材料在金屬防腐蝕中的應用研究進展,2014。

- Ruiyu Zhang, Xin Yu, Qiwu Yang, Gan Cui, Zili Li,The role of graphene in anti-corrosion coatings:A review, 2021.

- Bohdan Kulyk, Maria A. Freitas, A critical review on the production and application of graphene and graphene-based materials in anticorrosion coatings, 2021.

留言(0)