摘要

因FN-DP001(主成分醋酸丁酯)本身電阻率高,於輸送過程中經過閥件、管路、泵浦、過濾介質等,發生磨擦後極易產生靜電,近期陸續發生化學品供應系統因FN-DP001輸送時,因靜電累積且無導除媒介,而導致擊穿閥件及管路事件,迫使廠務供應中斷(雜質釋出)並有安全上疑慮。故廠務著手實驗出FN-DP001因流速變化所累積的靜電值,並增加系統之靜電導除效率,逕而將靜電放電改善至小於0.1 kV,並依此經驗,提供未來新供應系統設計規劃時,最佳的系統設計及化學品儲存操作模式。

前言

在半導體的製造過程中,需使用各種不同特性的化學品,其中不乏有高腐蝕性、揮發性、溶解性的物質,故在流體輸送過程中會選用相對應材質之管件。目前廠內化學品供應大宗使用鐵氟龍(PFA)材質,抗化性強、不會釋出雜質為其優點,可應付各種流體,不會因時間而產生質變、老化等問題。

但在輸送有機溶劑時,因輸送流體本身成分皆為高電阻率(>105Ω)之碳氫化合物液體,具有較大的帶電能力,如醚(Ether)、酯(Esters)、芳烴(Aromatic hydrocarbons)、鹵烷(haloalkane)之化合物,輸送於PFA管件內時,因流體與管壁摩擦,造成靜電的積聚,若靜電累積至危險程度( >2kV/30cm)[5],即會產生大量靜電放電(Electro Static Discharge,以下簡稱ESD)。若ESD產生時所產生的能量,大於該流體與空氣混和物的最小引火能量(minimum ignition energy,以下簡稱MIE)[4]時,就可能成為引起爆炸之火源。

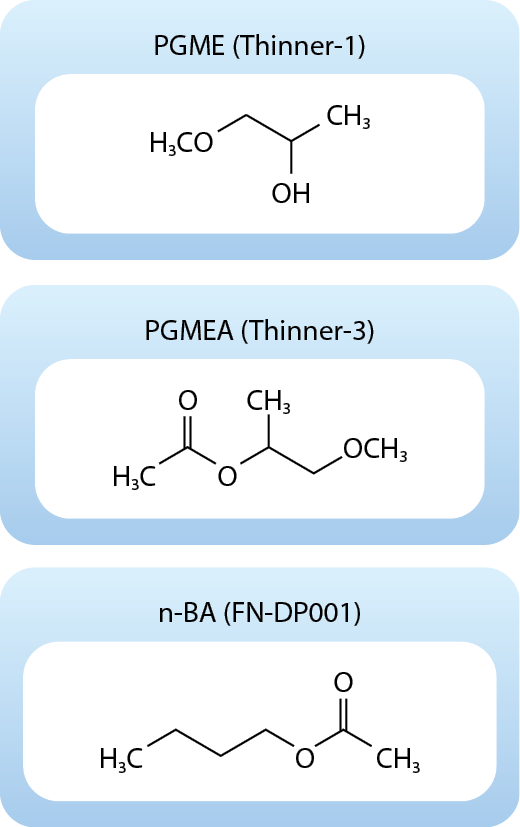

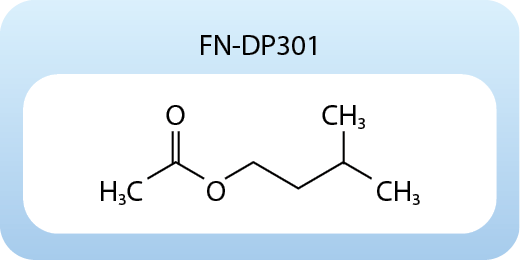

觀察廠務有機溶劑供酸系統中,使用量最大的化學品Thinner-1/Thinner-3/FN-DP001中 圖1,尤其FN-DP001因物料本身電阻率高 表1具不導電性,於輸送過程中受管路等相關介質磨擦所產生靜電極難散失,容易產生靜電放電。FN-DP001化學品特性及主成分為醋酸丁酯(n-Butyl acetate)/IIA,閃火點28℃,電阻值9.2×108Ω×cm,偏高屬於不良「導體」易產生靜電火花。

圖1、廠內較常使用之有機溶劑化學品

|

溶劑名稱 |

電阻率 (Ω∙cm) |

溶劑名稱 |

電阻率(Ω∙cm) |

|---|---|---|---|

|

環己烷 |

2.1×1014 |

過氯乙烯 |

5.0×1012 |

|

石油醚 |

2.7×1013 |

醋酸丁酯 |

9.2×108 |

|

礦油精 |

2.6×1013 |

三氯乙烯 |

6.1×1011 |

|

苯 |

1.6×1013 |

氯乙烯單體 |

1.3×1010 |

|

二硫化碳 |

7.5×1011 |

四氯乙烷 |

2.1×109 |

|

乙酸乙酯 |

1.7×107 |

石腦醚 |

3.5×1010 |

|

丙烯酸丁酯 |

1.6×109 |

甲苯 |

2.5×1013 |

|

酚 |

4.0×106 |

二甲苯 |

2.8×1013 |

|

四氯化碳 |

1.0×1014 |

乙醚 |

2.5×1012 |

|

Thinner-3 |

5.0×108 |

Thinner-1 |

3.3×106 |

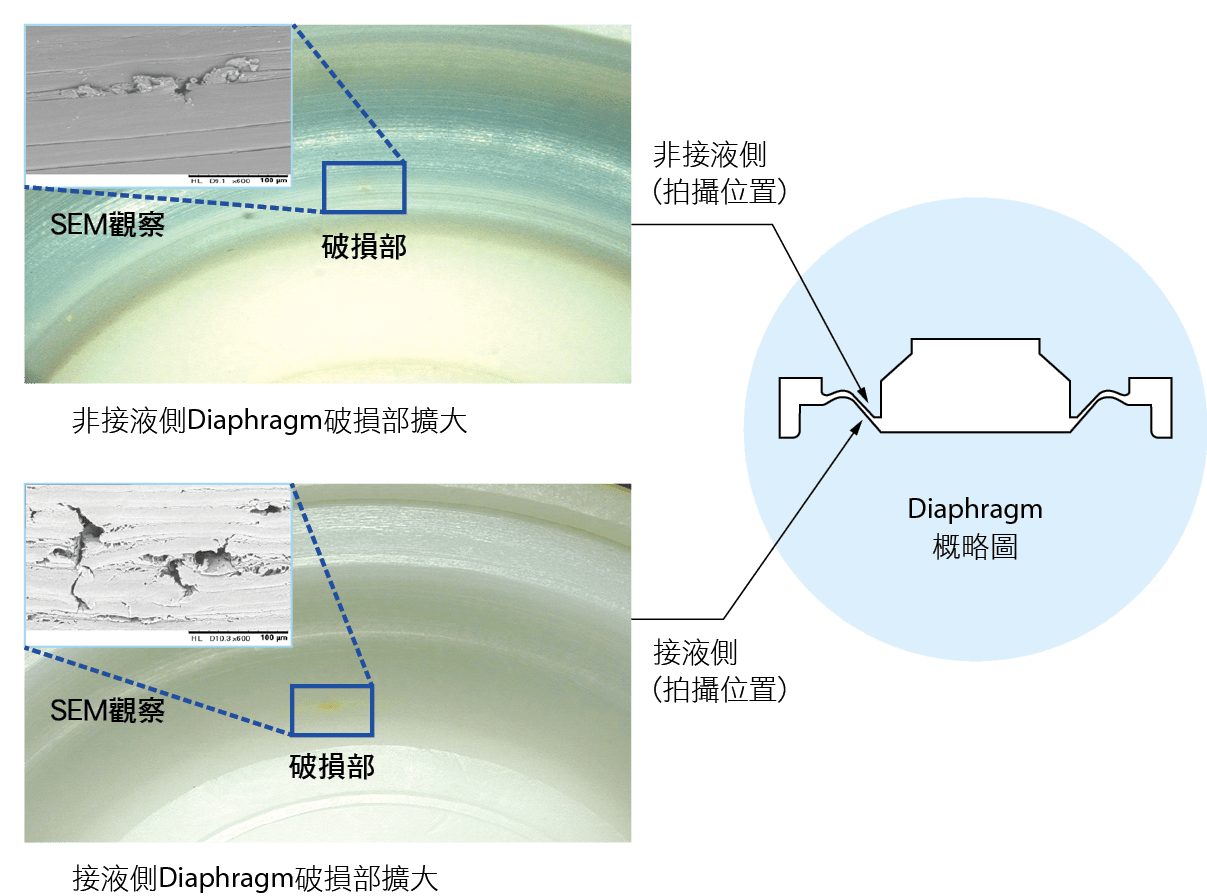

當靜電持續於管件中累積時,電荷便開始往管件各處分壘,在供應系統中的氣動控制閥件,因進行功能切換,由開啟狀態切換為關閉狀態,此時累積的電荷便順利的找到藉由閥件本體傳導的出口,卻因放電速度過快,而導致閥件膜片之銜接處遭到擊穿 圖2,造成化學品洩漏至管件外,使得溶劑揮發至環境中,不僅造成供應品質之疑慮,並且大幅提高火災之風險。

圖2、閥件受靜電累積而擊穿圖片隔膜(Diaphragm)破損部的SEM 觀察結果

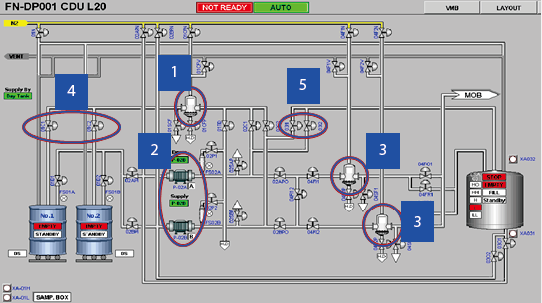

計畫方法

基於靜電放電會造成的風險,如安全性上構成火災的要素─火源,或是管件遭到穿孔後,對於供應品質中非液態雜質(particle)之增加,故先期將化學品供應系統最重要的原件分別進行探討,包含閥件、管路、泵浦、過濾介質(濾芯為PTFE材質)等四大類,再由評估結果探討其共通性。

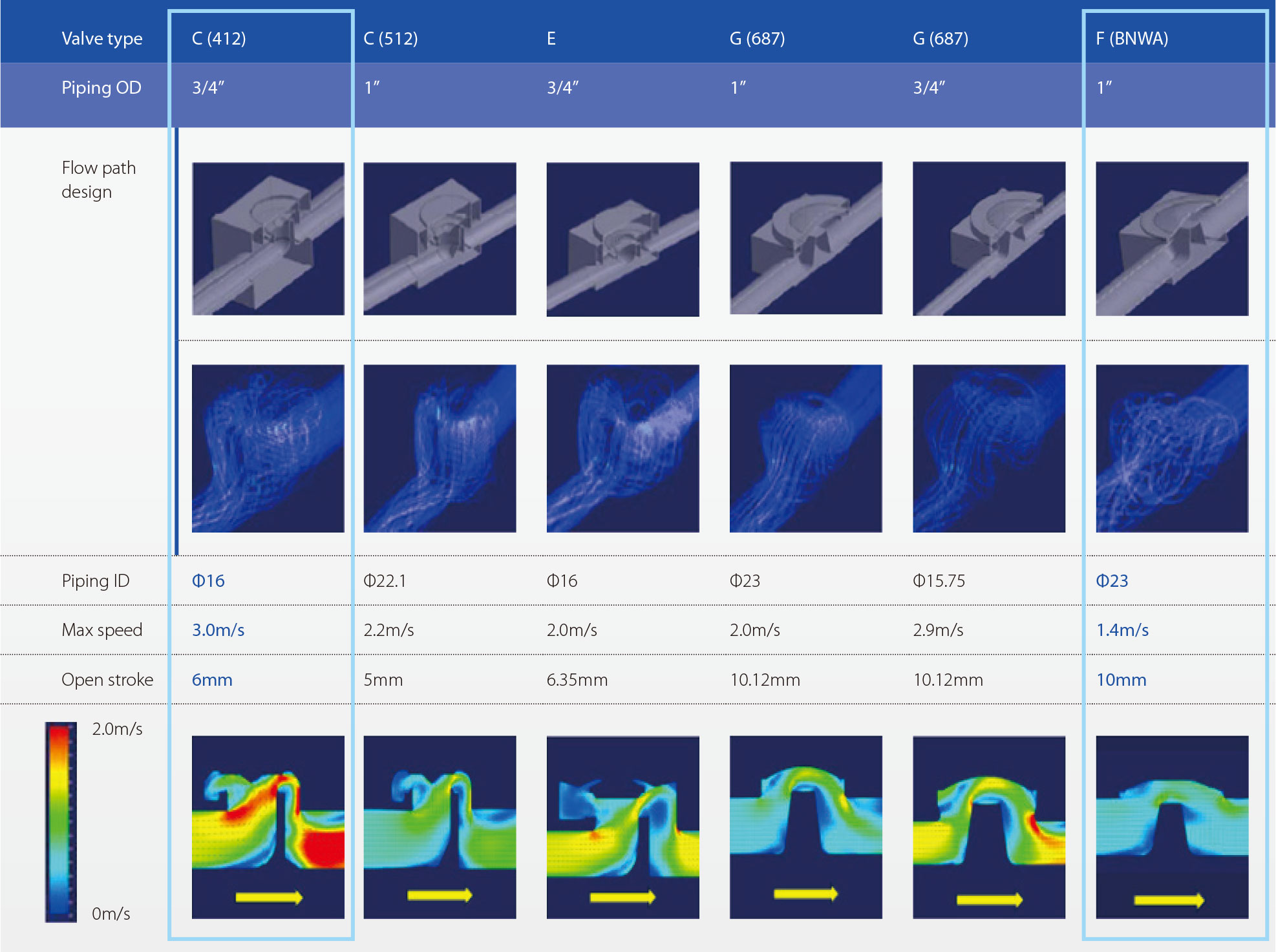

- 閥件評估:各尺寸內部流場經流體力學(CFD)軟體計算分析流速

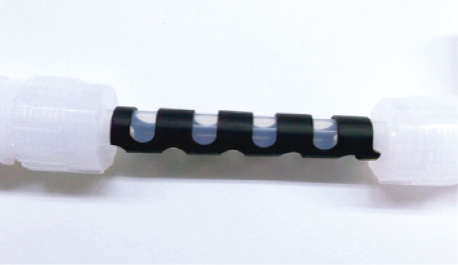

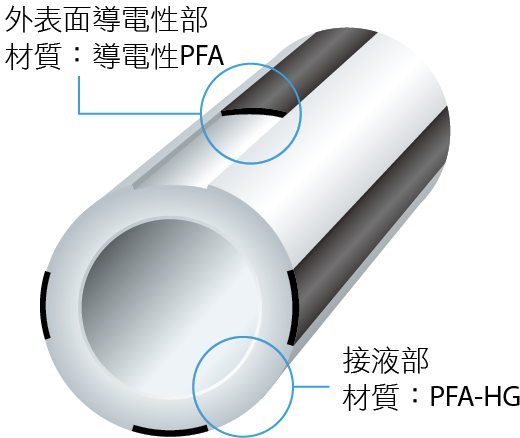

- 管路評估:比較既有化學供應系統管路材質-鐵氟龍管(PFA),增加導靜電外套管,如 圖3(a)(b)及 圖4(a)所示,並量測管壁外部靜電值

- 泵浦評估:工廠使用美國電子級氣動隔膜泵浦- T牌960,泵浦為全氟化材質,如 圖4(b)所示,測量泵浦出入口(高流速)及本體(靜電累積)所產生靜電數值,並測量泵浦降壓供應所產生靜電值

- 過濾介質評估:此單元流場猶如閥件本體內部受截面積變小,可模擬為分流成數萬直徑為10 nm的直管,流速瞬間增大而易產生靜電,故測量此單元比較泵浦出口靜電值差異

圖3、化學供應系統管路材質增加導靜電外套管

(a)導靜電外套管安裝方式

(a)導靜電外套管安裝方式 (b)供應系統內套管安裝

(b)供應系統內套管安裝圖4、建構新化學供應系統管路材質

(a)NE-tube外觀圖貼圖示

(a)NE-tube外觀圖貼圖示 (b)泵浦外觀黏貼導電銅貼

(b)泵浦外觀黏貼導電銅貼並同時測試各部位改善前靜電數值,如 表2,以利輔助推斷靜電產生位置之合理性,導除靜電方法研究及測試,其中因原物料濾芯(Drum filter)為全速流動,供應端濾芯(Final filter)為持壓供應至機台,故流速非常低,故無測得靜電質,亦符合推論。

|

item |

Measure Position |

ESD spike (Count) |

||||

|---|---|---|---|---|---|---|

|

Total |

> 0.5 V |

> 1 V |

> 4 V |

> 10 V |

||

|

1 |

Drum filter |

> 300 |

113 |

66 |

25 |

8 |

|

2 |

Pump 1 |

1 |

1 |

1 |

0 |

0 |

|

Pump 2 |

1 |

1 |

1 |

1 |

0 |

|

|

3 |

Final filter 1 |

0 |

0 |

0 |

0 |

0 |

|

Final filter 2 |

0 |

0 |

0 |

0 |

0 |

|

|

4 |

Valve (01C1) |

2 |

0 |

0 |

0 |

0 |

|

Valve (01C2) |

2 |

0 |

0 |

0 |

0 |

|

|

5 |

Tank filling AOV (03I1) |

59 |

31 |

12 |

1 |

0 |

|

Tank filling AOV (03I2) |

44 |

21 |

17 |

1 |

0 |

|

綜合以上分析之共通點,研擬及實驗出兩項靜電導除方案。

其一針對原本已供應系統加強靜電導除能力。包括於輸送管材表面包覆富含石墨烯成分之外套管,及針對改變流速之閥件進行規格與流速測試,並對過濾介質外部,以銅網進行包覆,原物料桶上線前全程以金屬製器械搬運,且於存放區墊鐵板,並將靜電導引至最近的接地點,減少靜電累積,且為了排除人因之帶電,操作人員皆配戴靜電消除腕帶,減少感電的可能。

其二為設計安裝新系統。材料選用電子級拋光不鏽鋼(SS316EP)之閥件及彎管,管路選用石墨烯外壁塗佈管(NE-tube),並於每一結點皆以接地方式將流體產生之靜電大幅導除,且消彌最大流速改變來源產生之靜電─泵浦,達最佳靜電導除效率。並與機台製造商及工研院合作研發出導電銅貼,貼附於供應泵浦外圍(泵浦為全氟化材質),經過表面靜電儀量測後,靜電產生量皆可由>10kV,改善至<0.1kV,有效且大幅的確保流體供應品值及穩定度。

結果與分析

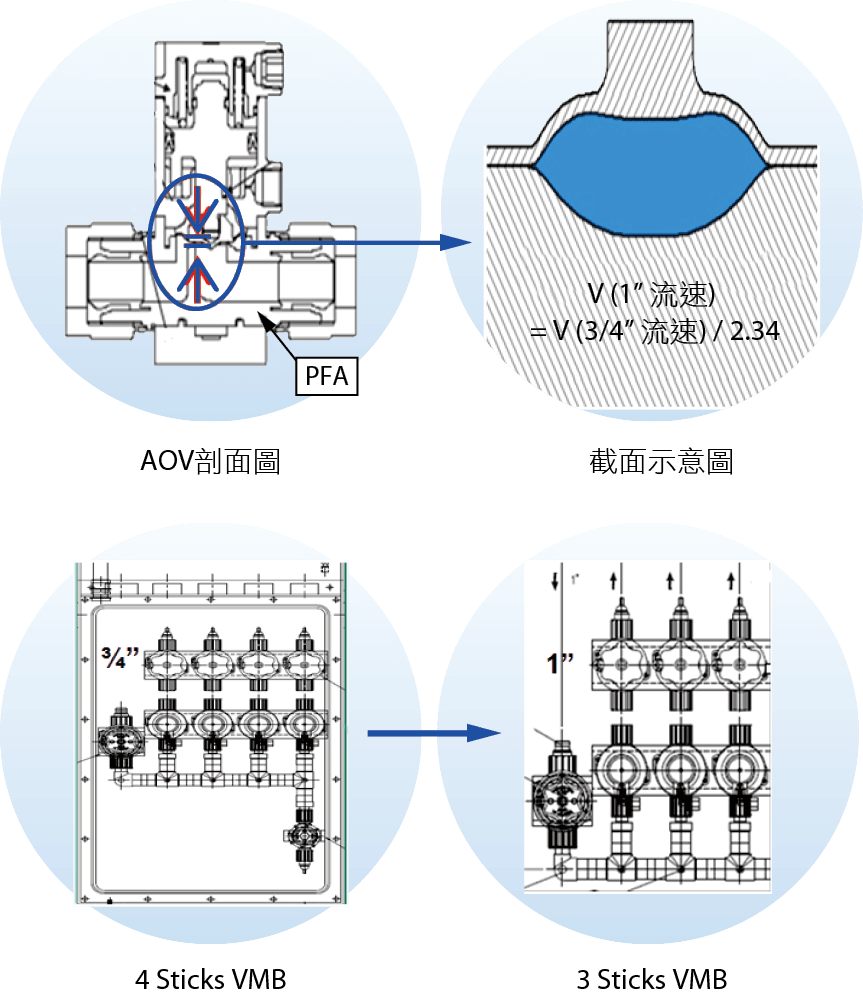

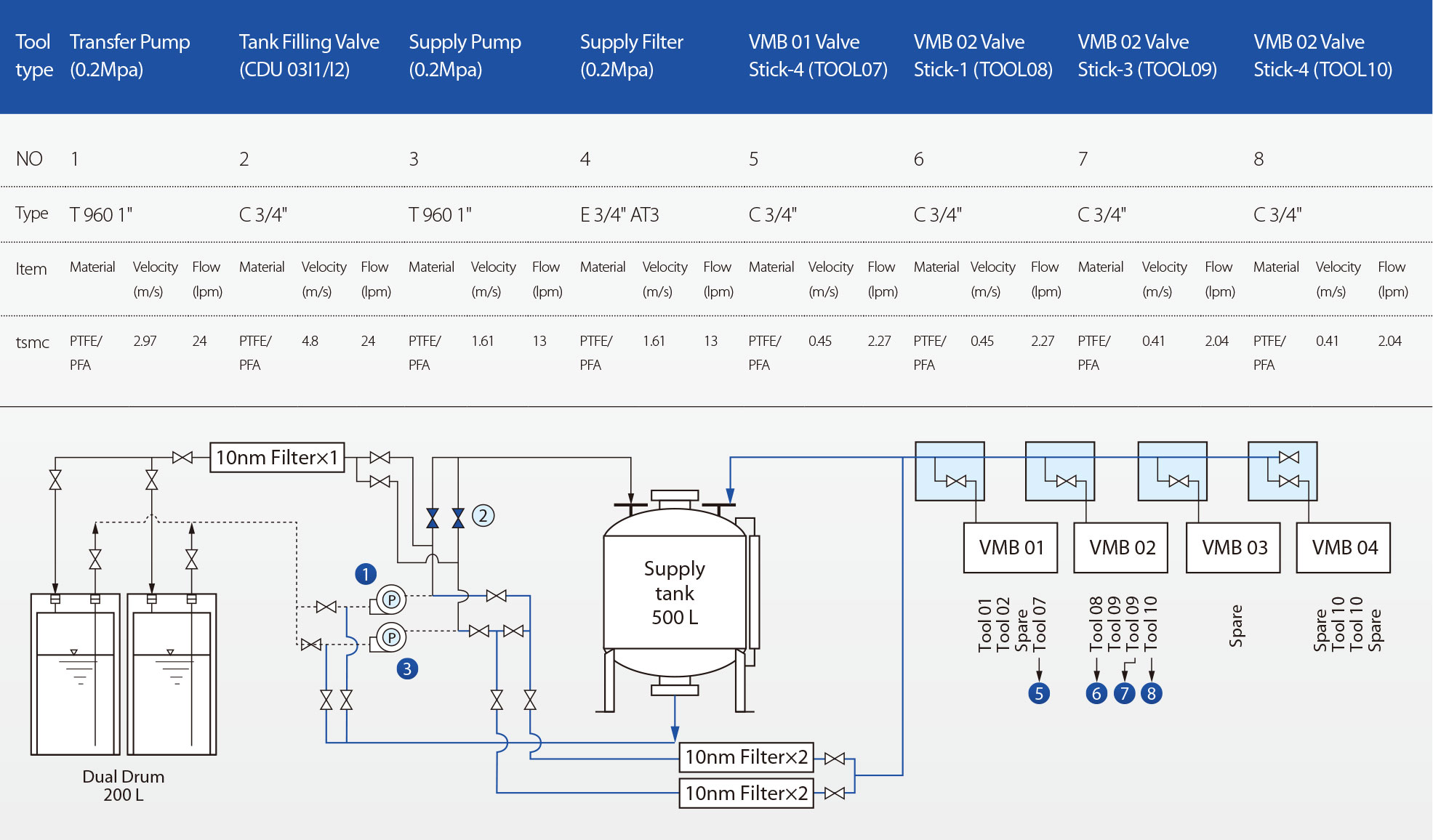

流速改善

依研究計畫針對化學供應系統各部閥件所銜接管徑、流量等計算出流速。我們可以看到使用不同尺寸之閥件與管材下,安裝於同一尺寸VMB (Valve Main Box)內之閥件,自3/4"改以選用1"之口徑,可發現在相同的流量下,使用1"口徑之閥件,流速可下降達42.7%,如 表3及 圖5。

|

閥件尺寸說明 |

截面積A (mm2) |

面積比 |

流速比V = Q(流量)/ A(面積) |

|---|---|---|---|

|

3/4" |

175 |

1 |

1 |

|

1" |

410 |

2.34 | 0.427(下降42.7%) |

圖5、閥件尺寸流速示意圖

統計整個化學品供應系統中,各部位流速依數據顯示,可發現泵浦出口後至桶槽(Tank)之氣動閥本體內部,因其截面積變小及泵浦二次測背壓趨近於零(進入Tank,1 atm),流速為整個系統中最高處,流體在進入閥件後,流速瞬間增大而較易使靜電快速累積如 表4,亦符合 表2之實驗結果。

表4、化學品供應系統各部位之流速比較

並藉由計算流體動力學(CFD)模擬不同尺寸閥件於化學品通過閥體,及計算流速驗證理論無誤 表5。再依實驗結果著手改善閥件、管路、泵浦、過濾介質等靜電數值。

表5、各種類閥件不同尺寸之流速表現

為有效消除化學品於管路輸送時所產生靜電值,在鐵氟龍管上增加導靜電外套管,泵浦及過濾介質外表披覆銅網(或銅貼)等金屬媒介,再經具導電性的物件接地(如電線),保持低接地電阻,將蓄積電荷迅速向大地散逸,以避免發生靜電危害事故。各部改善靜電後數據下降80% ~ 98%不等 表6。

|

Area |

Inlet |

Outlet |

Inlet |

Outlet |

|---|---|---|---|---|

|

Pump A |

450 |

2100 |

230 |

210 |

|

Pump B |

4300 |

4500 |

30 |

30 |

|

Day tank |

460 |

800 |

12 |

166 |

|

Recycle-filter |

110 |

300 |

5 |

6 |

|

filter#1 |

2540 |

3200 |

7 |

68 |

|

filter#2 |

3800 |

4700 |

90 |

5 |

表6(b)、改善靜電前後各部位數據二

供應模式最佳化

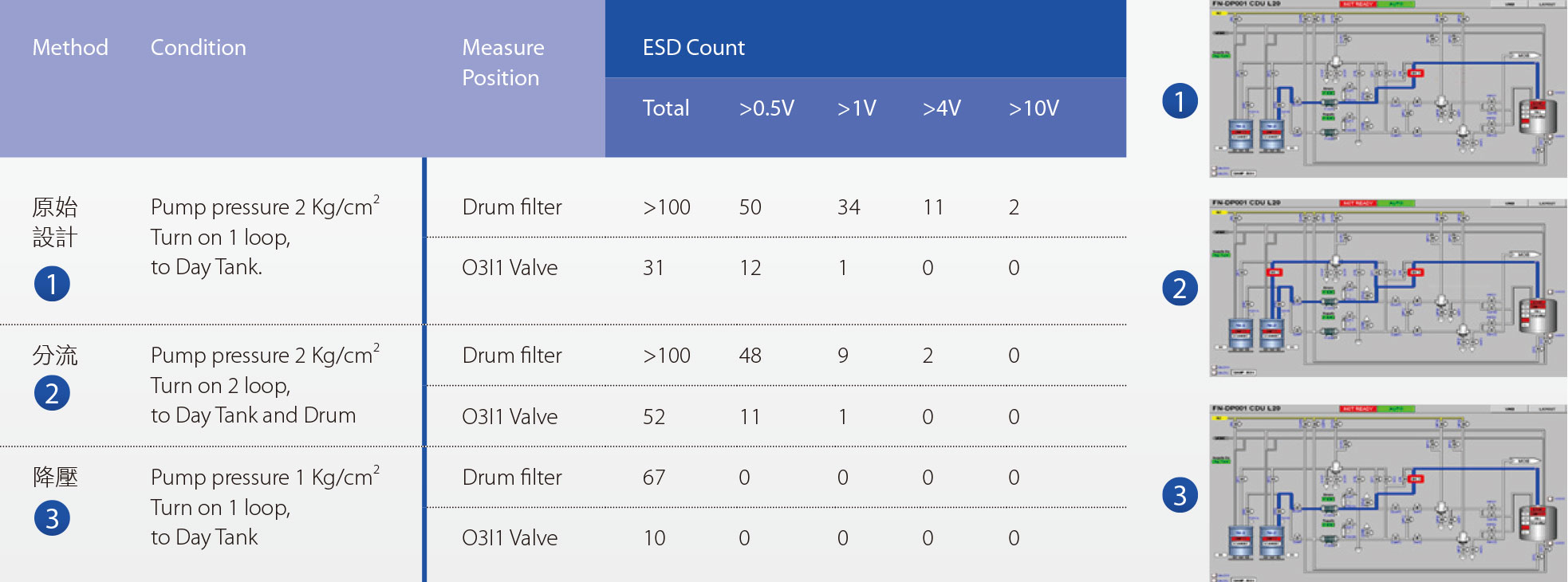

由本劑化學品特性,評估降低泵浦輸送壓力-降低流速,減少系統因化學品受管路摩擦所引起的靜電,分析同一路徑進行兩種改善模式測試-分流與降壓 表7。

表7、不同供應模式靜電表現數值

- 分流:相同工作壓力,分流路徑太小無法降低閥件內部化學品流過的流速,靜電沒有改善。

- 降壓:泵浦工作壓力減少50%,由2kg/cm2調降到1kg/cm2,0.5V~10V 靜電數值完全消失。

由數據顯示出降壓可對於消除靜電有明顯功效。將系統內部的運轉泵浦與 供應至機台的泵浦獨立開來,可改善系統內部靜電效應,及避免閥件內部隔膜受靜電擊穿風險。

結論與建議

FN-DP001化學供應系統各節點產生靜電值,經由上述方法改善及量測後有明顯成效,並立即進行全面性改善,且將FN-DP001此劑化學品的危害通報工安部門及建廠設計單位,針對未來儲存使用及新廠供應系統設計規劃納入優先考量,並進一步與廠內生產單位討論供應減壓方式,以避免危害發生,如以下說明。

新物料評估

有機溶劑化學品使用評估除須考量腐蝕性及閃火點外需再加入電阻值,並對化學品性質進行了解,可透過安全資料表(SDS)評估適用管材及閥件,例如酸性物質需選用C牌P type閥件,鹼性及有機類物質適用C牌M type閥件,含TMAH物質(如ATMI-PC)不可使用PVDF材質接頭,易產生靜電物質需加裝抗靜電套管包覆管材……等。

目前於研發階段正評估一種新有機溶劑─乙酸異戊酯 圖6,其電阻值為5.6×108Ω·cm,與FN-DP001相近,故可依照此次定義之作法設計新供應系統。

圖6、新評估之化學品─乙酸異戊酯

儲存使用

FN-DP001原物料桶上線全程以金屬製器械搬運,存放區則以墊鐵板接地,並以接地夾環廠銅排接地暫存。

人員於溶劑室作業一律配戴無線靜電消除腕帶。

設計規劃

對於未來新廠設計規劃化學供應系統時,參考化學品供應商其生產系統為設計規劃重點(用何種管材與閥件,或使用該材質時有無遇到特別的狀況),及設計規劃時,觀摩化學供應商生產系統。

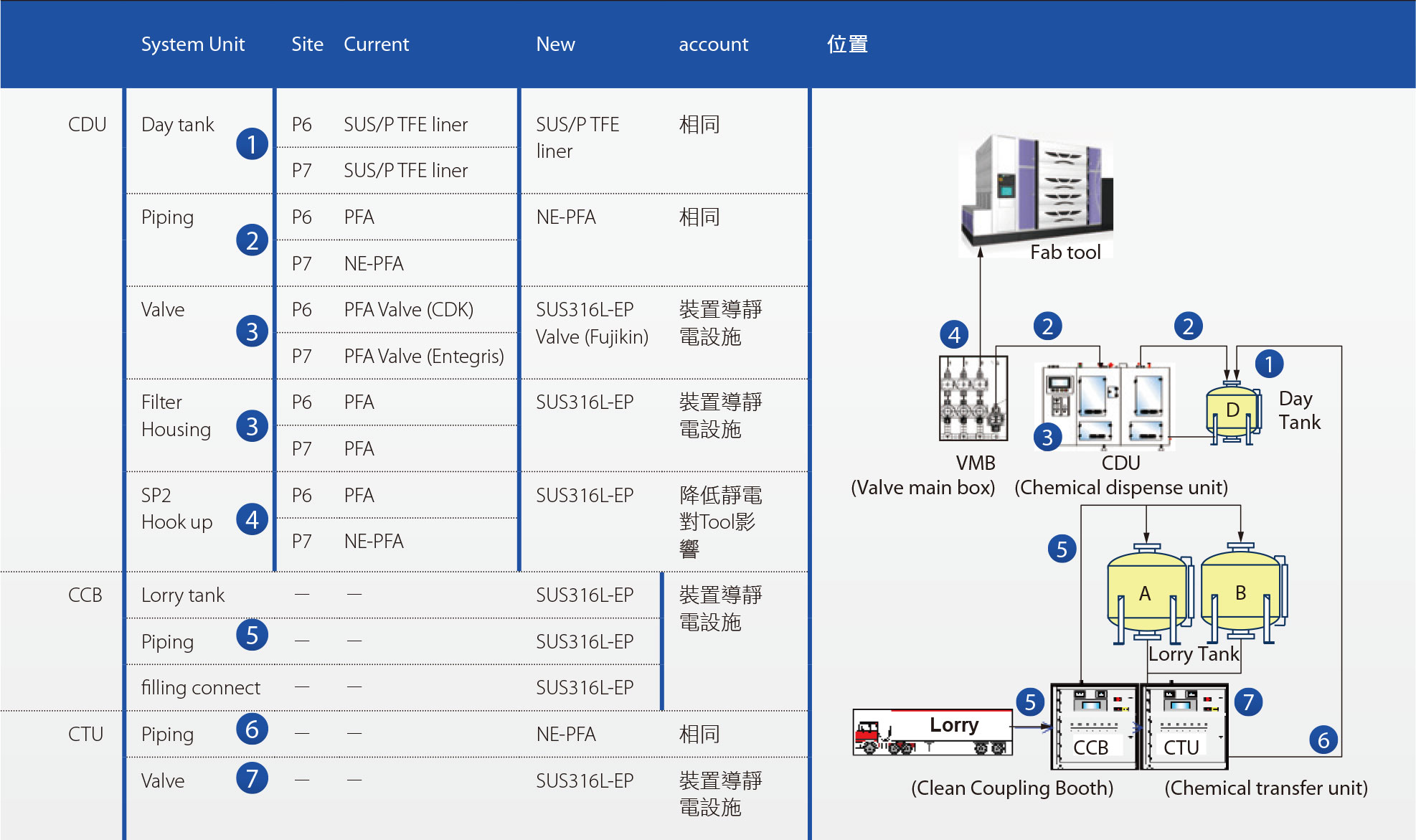

與新廠設計單位共同討論,並與友廠比較FN-DP001槽車輸送及供應系統材質設計槽車供應儲存系統,得到以下建議:

- 降低槽車輸送流速,建議低於1 m/s(用於高絕緣材料)

- 槽車輸送處盡量處於低點,依據NFPA 77[5]建議之液下輸送模式

- 依據CNS3376桶槽鐵氟龍厚度低於2mm

- 確認崩潰電壓低於2kV

- 槽車輸送時進行槽體及管路夾具接地,以降低放電時對產品的影響(高壓放電導致產品離子化或裂解)

- 化學品主管路使用1"以上管材及閥件,減少尺寸轉接之設計,並對新槽車供應儲存系統定義區段管路材質,以降低靜電危害 表8

表8、新系統區段管路材質一覽表

供應減壓

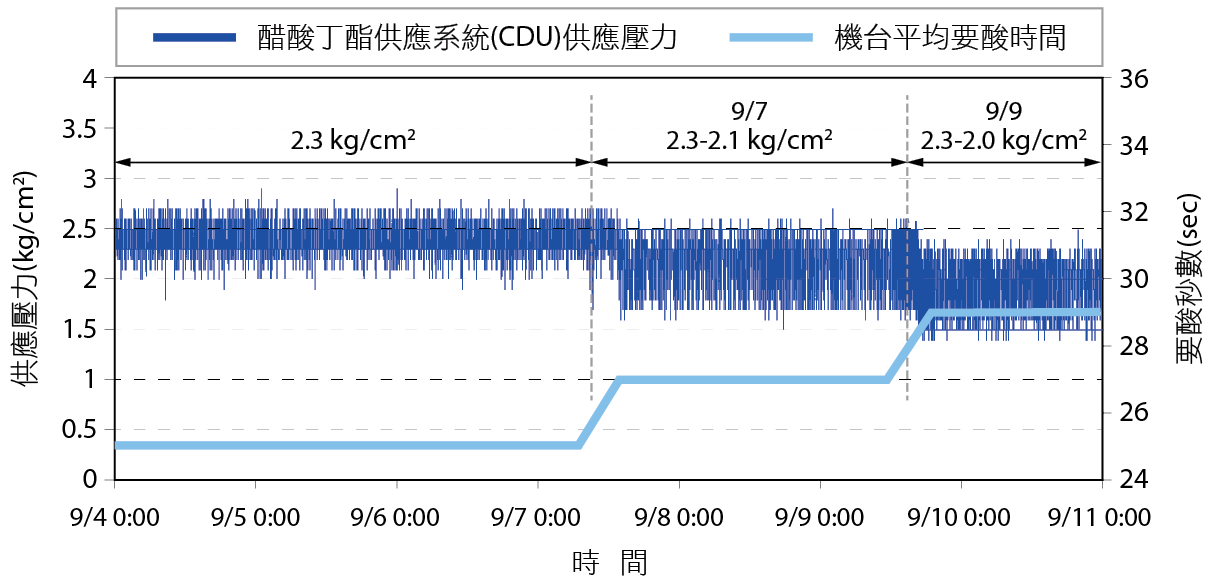

除了進行桶槽填補路徑對應泵浦供壓降低至1kg/cm2,對生產供應壓力也一併進行調整,且為不影響生產機台要酸需求逐步分三階段調整,壓力由2.4kg/cm2調降到2kg/cm2,並統計壓力調降後生產機台要酸需求秒數增加約7.5% (未調整前需求秒數平均約29.3秒,調整後需求秒數平均約31.5秒,共增加約2.2秒),依然符合生產機台設定值 圖7。

圖7、供壓調降生產機台要酸需求秒數

參考文獻

- PILLAR導靜電套管技術手冊。

- 行政院勞動部勞工安全研究所,98年吳鴻鈞、朱陳春亮、唐棨,有機溶劑管線輸送時靜電爆炸風險。

- American National Standards Institute (ANSI)/ESD S20.20-2014.

- Dilip R. Ballal, Arthur H. Lefebvre. “The influence of flow parameters on minimum ignition energy and quenching distance”. Symposium (International) on Combustion, vol. 15, issue 1, 1473-1481, 1975.

- NFPA 77: Recommended Practice on Static Electricity, section 8.13.1.5.

留言(0)