摘要

冷却水塔散熱材填料預製模組化方案探討

一套完整冷却水塔是由動力系統、水塔結構、散熱材填料、擋水器、散水系統和水槽所組成。根據所謂的80/20的趨勢或原則,針對安裝之工法及工時改善分析,改善後工期縮短效益達到33.9%。本文將其過程與相關管理整理供同仁參考與學習。

前言

十四廠五期新建工程的冷卻水塔(Cooling Tower)組裝過程採同步工序為主軸做為基礎,將各工序細項分類精簡以求尋找其中可同步施工項目為依據進行改善 表一。因冷卻水塔、施工位置位於CUP屋頂,施作時需克服不良天候條件如夏季酷熱及冬季寒冷及日曬雨淋,且需特殊安裝技術,因此專業技術人員尋找不易,在有限的人力下,積極思考可縮短工期的方法,如何在專案需求與廠商之間尋求雙贏,既可縮短工期符合建廠時程需求又可節省工時,輔助廠外設置預製工廠租地管銷費用。本文即探討其中Fill(填料)膠合、運輸、填裝等工序變更帶來之效益分析。

|

主要工項 |

說明 |

工時 |

|---|---|---|

|

運輸搬運 |

材料拆卸櫃 |

126 |

|

骨架安裝 |

68580 x 29264 x 13040 x 53760 pcs |

426 |

|

填料膠合 |

47,040 pcs |

95 |

|

填料安裝 |

5ft x 6ft |

84 |

|

噴頭安裝 |

2,688 pcs |

39 |

|

噴臂安裝 |

1,344 pcs |

30 |

|

灑水頭安裝 |

2,688 pcs |

46 |

|

化學螺栓 |

448 pcs |

28 |

|

FRP coating |

1,452 M2 |

40 |

|

機械安裝 |

Fan/Motor/Gear reducer |

110 |

|

進水管安裝 |

water distribution piping |

67 |

|

牆板安裝 |

Fan deck/Fire wall/skin wall |

264 |

|

總工時 |

7組水塔 |

1355 |

|

平均日 |

12 |

|

|

工期(天) |

112.9 |

|

文獻回顧

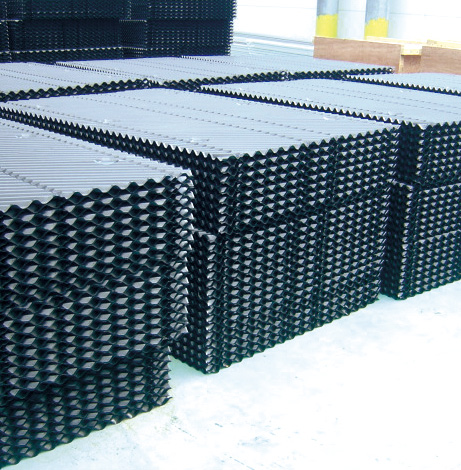

散熱材填料是冷卻水塔最重要的一部分,是其“心臟”。冷卻水塔本身就是一個大型的熱交換器,作為一個接觸表面,它必須確保最佳水和空氣熱交換。以往冷卻水塔安裝時,其安裝工序為骨架(structure)組裝完成至灑水系統(Distribution system)時,利用水盤內空間架立散熱片膠合台,進行填料膠合直到膠水完全黏固 圖一。依照設計所需之填料數量將膠合完成的填料使用軌道(Track)輸送方式填裝至骨架散熱層中 圖二。填料於骨架中填充時依立柱(column)及斜撐(column support)所在位置做適當切割填充,最後完成緊密填裝。

圖一、水盤內填料膠合

圖二、填料使用軌道輸送

在新建廠無塵室面積極大化的設計前題下,CUP佔地面積已極度被縮減,因此冷卻水塔所能分配到的面積已達極限。在面積不變的情況下,延伸出冷卻水塔單台容量極大化,如F12P6/F14P5是其他廠的1.3倍。這造就出施工區域空間不足進而影響填料膠合黏固施作,導致填充作業工項時間拉長。此外,填料膠合及軌道輸送時易受天候條件限制(如下雨將無法黏合,廠區環境風速超過10m/s無法輸送) ,導致工期與人力的掌控不易,極需改善。

計畫方法

本專案十四廠五期依無塵室需求冰水供應時程及克服現場管溝開挖,吊車可開始作業的前題下,就冷卻水塔安裝工項中選擇影響工時較大的前兩項要因及可與主工程骨架並行施工的項目,然後集中火力,針對這些主要因對症下藥,這樣不但可以節省資源,也可以馬上見到成效,因為若對所有的要因都採取措施改善,反而可能因為火力不夠集中,導致可能成效不彰,還可能造成浪費,此即柏拉圖的分析手法。最後與施工團隊討論以75天施工工序規劃廠外散熱材填料預製模組化工法及其安裝工序之新工法。以下說明其相關規劃、措施及成效。

將填料改在廠外工廠內膠合預製(如 圖三)

圖三、散熱材廠外膠合預製

除不受天候影響,其作業時間恰可與工地內水塔骨架組裝工項同時進行。此外,填料(Fill)於廠外膠合時亦可避免有機溶劑作業影響其它工項施作。膠合人力部份則與在廠內膠合相同,皆為3 man-day。膠合方式不分廠內/外皆為標準作法,一天可膠合2,000pcs。

在水塔骨架組裝至散熱層時搭設施工平台做為填料吊裝輸送定點,使用吊車將膠合完成之填料直接輸送裝填(如 圖四、圖五)

圖四、搭設平台做為填料輸送

圖五、吊運方式直接輸送填料

傳統搬運方式

在水盤上以軌道方式輸送。透過接力方式堆至軌道下方再將填料勾掛於動力線上,最後操作電動起重機將填料拉起(如 圖二)。

模組化使用吊車方式

以堆高機將散熱片由板車上卸下,再將填料擺放在吊框裡直接吊運至散熱片層填裝。

結果與分析

十四廠五期的水塔型式每台水塔將有散熱填料7,680 Pcs,單台板車可載運210 set (共1,680pcs),一天的吊掛作業可進行5車的載運(達8,400pcs)。

散熱填料膠合部份:不論廠內或廠外預製,每台均需3人,工期4.5天。共計13.5 man-day。 因廠外同步預製,於是工期縮短4.5天,節省13.5 man-day。本案7台共計縮短工期31.5天,94.5 man-day。

填裝及搬運部份:以每台為單位,廠內傳統施作需6人,工期2天,共計12 man-day。廠外預製因採吊車吊運,需求人力少1人,共5人。工期縮短1天,共計5 man-day. 本案7台共計縮短工期7天, 35 man-day。

綜合上述, 以7台冷卻水塔安裝,總計縮短工期38.5天,143.5 man-day。新工法工期縮短效益達到33.9%,整理如 表二。

|

主要工項 |

廠內施作 (man)/cell |

廠外預製 (man)/cell |

工期(day) |

廠外預製節省 (man-day)/cell |

廠外預製同步作業節省工期 (day)/cell |

廠外預製同步作業節省 (man-day)/cel |

廠外預製同步作業Total7 cells節省工期 (day) |

廠外預製同步作業Total7 cells節省 (man-day) |

縮短工期效益 |

|

|---|---|---|---|---|---|---|---|---|---|---|

|

廠內施作 |

廠外預製 |

|||||||||

|

膠合 |

3 |

3 |

4.5 |

4.5 |

0 |

4.5 |

13.5 |

31.5 |

94.5 |

33.9% |

|

填料及搬運 |

6 |

5 |

2 |

1 |

7 |

1 |

7 |

7 |

49 |

|

|

骨架安裝 |

12 |

NA |

5 |

5 |

NA |

NA |

NA |

NA |

NA |

NA |

|

機械設備安裝 |

6 |

NA |

3 |

3 |

NA |

NA |

NA |

NA |

NA |

NA |

結論

本次工程工期縮短改善是先把問題的現象(symptom)、狀況或原因加以層別分類。這點很重要,因為分類如果沒有做好,歸納出來的結論有時候很難澄清問題點,有可能需要再做進一步的分析,造成浪費。新建廠每個案子總是在與時間賽跑,又快又急。MEP空調、電力供應需求以潔淨室需求為主,工廠要求的,我們總是使命必達。此次工程能提前完成,對承包廠商工程團隊的努力在此一併誌謝。

留言(0)