摘要

半導體業揮發性有機物高效率尾氣處理系統的設計挑戰與創新

Keywords / Volatile Organic Compounds (VOCs)6,Hazardous Air Pollutants (HAP),Dual Zeolite Rotor Concentrator,Thermal Oxidizer2

由於半導體製造技術日趨複雜、環保意識抬頭,讓空污排放的議題成為輿論關注的焦點。目前公司所採用的沸石轉輪搭配焚化系統已具備可接受的處理效率及高可靠度之特點,也是目前業界主要的VOCs 處理技術。在面對空污排放的要求越來越嚴苛,高處理效率的必要性也越來越顯著;但隨之而來的複雜控制困難、穩定的去除效率及高度可靠的運轉穩定度也是必須面對的挑戰。

前言

半導體製程使用許多的揮發性有機物 (Volatile Organic Compounds, VOCs),在生產流程中,黃光製程會使用PGME(丙二醇甲醚) 及PGMEA(醋酸丙二醇甲醚酯),酸槽機台則利用IPA(異丙醇、丙-2-醇),進行乾燥…。這些VOCs經由製程排氣系統妥善收集後,進入到處理系統進行終端處理。

然而,以半導體業界所普遍採用單沸石濃縮轉輪加上直燃式燃燒爐所組成的VOCs處理設備,雖具有高妥善率、高可靠度且其處理效率符合行政院環保署公布之「半導體製造業空氣污染管制及排放標準」排放削減率應大於90%之規範。由於公司環保政策以「促進環境永續,成為世界級環境保護標竿企業」為願景,我們依據此理念進行空氣汙染物排放量的檢視,發現廠區VOCs的排放占比約佔排放總量平均為34.1%,最高為67.1% 表1。

|

項目 |

FAB-A |

FAB-B |

FAB-C |

FAB-D |

FAB-E |

FAB-F |

FAB-G |

FAB-H |

FAB-I |

FAB-J |

FAB-K |

FAB-L |

Avg. |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

揮發性有機物 |

58.1% |

51.5% |

42.0% |

22.6% |

37.2% |

10.1% |

23.2% |

26.9% |

48.3% |

29.4% |

67.1% |

41.0% |

34.1% |

|

五酸及其他 |

41.9% |

48.5% |

58.0% |

77.4% |

62.8% |

89.9% |

76.8% |

73.1% |

51.7% |

70.6% |

32.9% |

59.0% |

65.9% |

目前公司所採用的沸石轉輪搭配焚化系統在操作參數最佳化後其效率約可維持在95%~96%,已高於台灣法規的要求,但放眼全球,若依照U.S. EPA的要求其處理效率須達98%以上。顯示出我們依然有改善及進步的空間。

文獻探討

VOCs的危害

VOCs為有機碳化合物的總稱。一般係指在20℃、760mmHg之標準狀態下,蒸氣壓大於0.1mmHg以上之有機化合物 表2。

|

分類 |

蒸氣壓(mmHg) |

|---|---|

|

揮發性有機物 |

>10-1 |

|

半揮發性有機物 |

>10-7 |

|

非揮發性有機物 |

<10-1 |

VOCs是重要的空氣污染來源之一,VOCs通常被分為兩類:甲烷或非甲烷(non-methane volatile organic compounds, NMVOC)。甲烷是促進全球暖化現象的溫室氣體;而NMVOC,如:苯(benzene)、甲苯(toluene)及二甲苯(xylene)等致癌物,若人體長期暴露其中會導致白血病。

同時VOCs對人體有有刺激性和毒性。VOCs會令可吸入懸浮粒子形成,引起眼睛不適、上下呼吸道病徵和增加哮喘病發機會,VOCs也會引起人體免疫失調,影響中樞神經系統功能,使人體出現頭暈、頭痛、嗜睡、無力、胸悶等症狀;還可能影響消化系統,出現食欲不振、噁心等,嚴重時可損傷肝臟和造血系統。

有些VOCs會在太陽照射下和大氣中的NO2行光化學反應而產生臭氧,儘管在平流層(離地表11km-50km之間的大氣)的臭氧具有吸收紫外線功能,可保護人類及動植物免於陽光中強烈紫外線的侵襲,但在對流層(海平面-離地表11km)的臭氧卻會對人體的呼吸系統產生威脅,此外在對流層的高濃度臭氧也會破壞建築物以及穀物的生長。降解後的有機汙染物質以及光化學氧化物還有可能形成二次有機氣溶膠(Secondary Organic Aerosols; SOAs)。VOCs也會造成土壤或地下水的污染,並是令煙霧問題惡化的關鍵性污染物。

世界衛生組織(WHO)、美國國家科學院/國家研究理事會(NAS/NRC)等機構一直強調VOCs是一類重要的空氣污染物。

有害空氣污染物(Hazardous Air Pollutants, HAP)

有害空氣污染物(Hazardous Air Pollutants, HAPs)依據美國修正空氣清淨法CAAA之定義為「任何空氣污染物引起或導致死亡率增加,嚴重危害人體健康而不可回復,或造成喪失能力但能恢復之徵狀,稱為有害空氣污染物」。一般而言,HAP包括VOCs、多環芳香烴化合物、重金屬、及戴奧辛等。

行政院環保署於1994年6月依據各種HAP對人體健康及環境品質的危害性大小,並考慮各種 HAP 的致癌性潛能、運作量多寡、生物濃縮性大小、及急毒性程度等因素,已篩選出30種建議優先調查的HAPs,詳如 表3所示,其中有 21種為VOCs,4種為重金屬,3種為酸氣,及致癌性多環芳香碳烴化合物與奈等兩種污染物。

由於HAPs對健康影響甚大,環境保護署特別針對固定污染源排放有害空氣污染物之情形,研訂排放標準加強管制。HAPs排放標準之訂定,以降低人體在環境中暴露濃度,納入健康風險及採取容許環境濃度值,再依據健康風險評估結果及防制技術可行性,訂出各項有害空氣污染物之製程排放標準。

HAPs管制項目共計七十二項重要有害空氣污染物,依期程分三階段施行:第一階段於109年1月1日施行,優先管制29項有害空氣污染物;第二階段於110年1月1日施行,管制20項有害空氣污染物;第三階段於112年1月1日施行,管制23項有害空氣污染物。

另外,我國行政院勞委會所頒佈之「勞工作業環境空氣中有害物質容許濃度標準」中所列之有害物,絕大多數係揮發性有機物,並且對揮發性有機物中之有機溶劑制訂「有機溶劑中毒預防規則」。故 VOCs 的管制工作在國內已成為政府現階段的重要環保課題之一 表3。

|

類別 |

有害空氣污染物名稱 |

|---|---|

|

揮發性有機物 |

Benzene 苯 |

|

Styrene 苯乙烯 |

|

|

1,2-Dichloroethane1,2-二氯乙烯 |

|

|

Trichloroethylene 三氯乙烯 |

|

|

Ethylbenzene 乙苯 |

|

|

Chloroform 氯仿 |

|

|

Toluene 甲苯 |

|

|

Xylene 二甲苯 |

|

|

Tetrachloroethylene 四氯乙烯 |

|

|

Methylene chlororide二氯甲烷 |

|

|

Dimethyl Formamide二甲基甲醯胺 |

|

|

1,1-Dichloroethane1,1-二氯乙烷 |

|

|

Phenol 酚 |

|

|

Tetrachloromethane 四氯甲烷 |

|

|

1,1,1-Trichloroethane1,1,1-三氯 乙烷 |

|

|

Methanol 甲醇 |

|

|

Furans 夫喃 |

|

|

Methyl phenol 甲酚 |

|

|

Methyl isobutyl ketone甲異丁酮 |

|

|

Butylacetate 醋酸丁酯 |

|

|

Carbon disulfide (二硫化碳) |

|

|

含重金屬 |

Arsenic 砷 |

|

Chromium 鉻 |

|

|

Cadmium 鎘 |

|

|

Lead 鉛 |

|

|

酸氣 |

Nitric acid 硝酸 |

|

Hydrogen chloride 鹽酸 |

|

|

Sulfuric acid 硫酸 |

|

|

其他 |

Carcinogenic PAHs 致癌性多環 芳香烴化合物 |

|

Naphthalene 奈 |

VOCs 處理技術

現行可商轉VOCs控制技術之優缺點比較

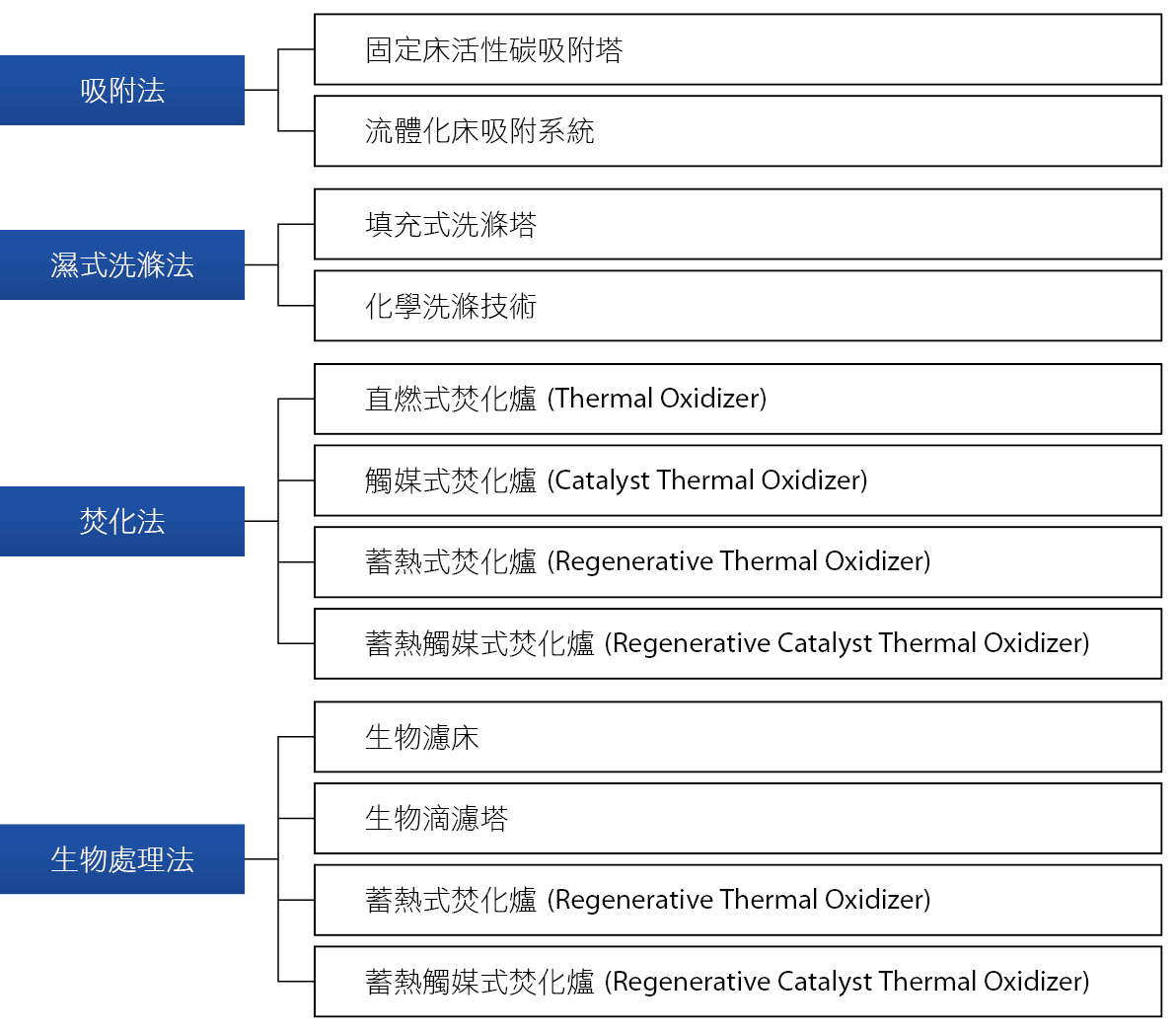

目前業界已商轉的VOCs控制技術有吸附法、濕式洗滌法、焚化法、生物處理法、冷凝處法法及串聯法 圖1。

圖1、VOC處理技術的分類

吸附法主要以活性碳或沸石轉輪利用吸附原理去除VOCs,活性碳塔價格低廉、應用廣泛;但生命周周期短,廢棄活性碳的之後續處理所衍生的環保問題,故活性碳吸附並非長期可行的選擇。沸石轉輪吸附適用於低濃度之廢氣,在處理低濃度氣體時有甚佳效率,對含大量粉塵及水分之氣體需前處理,但若廢氣中含大量高沸點VOCs則不適合以吸附設備處理,避免脫附再生效果不佳。此外高風量低濃度之廢氣,先以沸石轉輪濃縮再進行熱焚化處理,更可提高經濟效益。

濕式洗滌法具有設置及操作成本低廉且操作簡易之優勢,但會產生大量的廢水,且除水溶性VOsC可被移除外,對大部份VOCs而言,去除效果皆不佳。且廢水處理將造成臭味逸散問題。

熱焚化法適合處理低風量高濃度高溫之廢氣,其處理效率可達99%以上,幾乎可完全去除VOCs,但含塵濃度高者須進行前處理,若使用蓄熱式焚化爐可大幅減少燃料量;觸媒焚化爐或蓄熱式觸媒焚化爐,需注意觸媒毒化的問題。

生物處理法,適合處理含水溶性VOCs廢氣,且初設成本與操作成本相對低廉,不適用於高濃度、高溫及含具毒害物質之廢氣,且反應時間較長及佔地面積較大為其缺點,另外,控制操作之技術層次較高。

冷凝處理法其設置與操作成本皆偏高,一般而言,多與其它控制設備合併使用,通常置於其它防制設備之前進行預處理,去除特定物質。

串聯法為集合各種方法之優點,在成本、效率、可靠度等考量下取得一最佳解。本公司目前是採用串聯法。

VOCs處理技術的規畫評估注意事項

在進行VOCs處理規劃時,必須對所有現行及正在推動之環保法規、最佳可行處理方式、衍生之二次污染問題、初設費用、操作費用、可設置空間、安全性等做一完整妥善的評估。

關於安全性的考量,須考慮其最低爆炸下限(lower explosive limit, LEL)及高爆炸上限(upper explo-sive limit, UEL)。考慮UEL時,空氣量之限制與自發著火反應有密切之關係。且碳氫化合物之混合物其達到LEL時之熱值大約在18.6KJ/m3 (50Btu/scf),在處理VOCs廢氣時,若廢氣濃度高達50%之LEL(約9.3KJ/m3)時,必須對廢氣加以稀釋以確保廠區安全。

一般商品化之VOCs廢氣處理設備均設計在25%LEL以下。為了預防所可能引發之火災問題,除在設計有溫度偵測設施外,並於系統異常時,則以氮氣等惰性氣體噴灑消滅火災,若以惰性氣體噴灑降溫過程中,仍無法有效降低溫度,再啟動灑水系統滅火。

此外,運轉/設置之經濟考量亦為VOCs廢氣處理方法選擇中之最重要的因素。由於半導體廠所排放之廢氣的溫度與濕度都相當穩定,大多數都保持22~25℃,其VOCs的排放特性為;濃度低:一般介於100~800ppm@CH4,風量大:一般單機規劃介於80,000~120,000 CMH。(資料來源:高科技VOC管理與控制技術研析,工業污染防治第106期、莊錦烽等)

半導體業VOCs處理規畫

半導體於生產過程中產生各類型的空氣污染物,其中常見之VOCs污染來源為丙酮、異丙醇、PGME、PGMEA等有機溶劑及光阻液。主要來源為光阻劑、顯影液與清洗液。此類原料組成成分複雜,包括氯烷類、酮類、苯環類、醇類、氯醛、四甲基胺等,並依各製程及配方而有污染特性上的不同,需依污染特性及限制作為選擇適合之處理設備,以達最佳組合之處理效率。此外,半導體業所排放之廢氣具有低濃度(<800ppm@CH4)、高風量(450~2,000CMM)、且成分複雜的特性 表4。

|

能源回收效率(%) |

VOCs去除效率(%) |

適用濃度(ppm) |

適用風量(CMM) |

溫度範圍(°C) |

|

|---|---|---|---|---|---|

|

固定床活性碳吸附 |

- |

90~95 |

100~5,000 |

5~1,700 |

38~49 |

|

流體化床吸附 |

- |

<85 |

1,000 |

50~1,500 |

常溫 |

|

濕式洗滌 |

- |

- |

1,000~5,000 |

60~3,000 |

常溫以上 |

|

直燃法 |

50~70 |

90~95 |

1,000 |

30~14,000 |

650~1,000 |

|

觸媒焚化 |

~70 |

90~98 |

50~1,000 |

30~3,000 |

300~400 |

|

RTO |

65~97 |

95~99 |

100~1,000 |

<7,000 |

800~1,000 |

|

RCO |

95 |

95~99 |

50~1,000 |

- |

300~400 |

|

生物處理 |

- |

70~80 |

10~200 |

50~1,000 |

20~40 |

|

冷凝回收 |

- |

50~95 |

>5,000 |

10~1600 |

露點以下 |

|

轉輪濃縮+直燃焚化 |

65 |

90~95 |

100~1,000 |

2300 |

常溫~300 |

|

轉輪濃縮+RTO |

>93 |

>95 |

100~1,000 |

2300 |

800~1,000 |

|

資料來源:高科技VOC管理與控制技術研析,工業污染防治第106期、莊錦烽等 |

|||||

因此,我們在選擇VOCs廢氣處理技術時,依據以下幾點準則來決定:

- 去除率:污染源之組成及濃度若產生變動時,系統仍可保持穩定之去除效率,且經處理後之污染物濃度必需符合環保法規。

- 耐久性:需考慮該設備可使用年限及耗材更換頻率等。

- 二次汙染:有些處理技術雖然解決了廢氣問題,但往往又產生了二次污染,而二次污染勢必又需另行投資其他污染控制設備。

- 經濟性:系統初設、操作費用及維護難易性等均需考慮。在可達預期效率下,成本的考量乃是處理技術選擇最主要因素。

綜合以上考量,目前半導體業最成熟的處理技術仍以沸石濃縮轉輪合併高溫直燃焚化爐為最佳選項,並依上游機台之污染特性進行預處理。

吸附材料的新趨勢

中空纖維吸附材料概念於2005年(University of Bath, UK)提出,以高分子取代無機黏著劑所編織而成的中空纖維型態,其吸附材固含量可達90%以上,材料本身擁有高比表面積特性(>2,500~3,500m2/m3)與高孔隙率(50%~80%),並經由實驗證明其吸附效率與特性較傳統顆粒吸附材料高出2~3倍之多,加上低壓降特性,透過壓力、溫度等條件操控(PSA、TSA、VSA)可達成快速脫附的目的並長時間穩定操作。經由相關實驗證實可節省20%~30%操作能耗,未來如正式商品化後,可以有效降低設備尺寸與相關成本支出,有效解決目前商用吸附劑所面臨到的種種問題,為一具有高度發展潛力之氣體處理技術。

超高VOCs處理技術

一般而言,沸石轉輪最低吸附效能都在90%以上,焚化爐效能約在99%左右,整機實際校能在初始狀態都可以維持在95%以上。因此若要提升效能必須由轉輪側著手。

參考國外法規及業界實績,目前最嚴格法規為美國EPA,要求organic HAP其削減率需大於等於98%。以美國半導體業所具有的實績而言,目前已有8套VOCs處理系統可達法規要求。其設計為利用2個轉輪串聯搭配高溫焚化爐之設計。

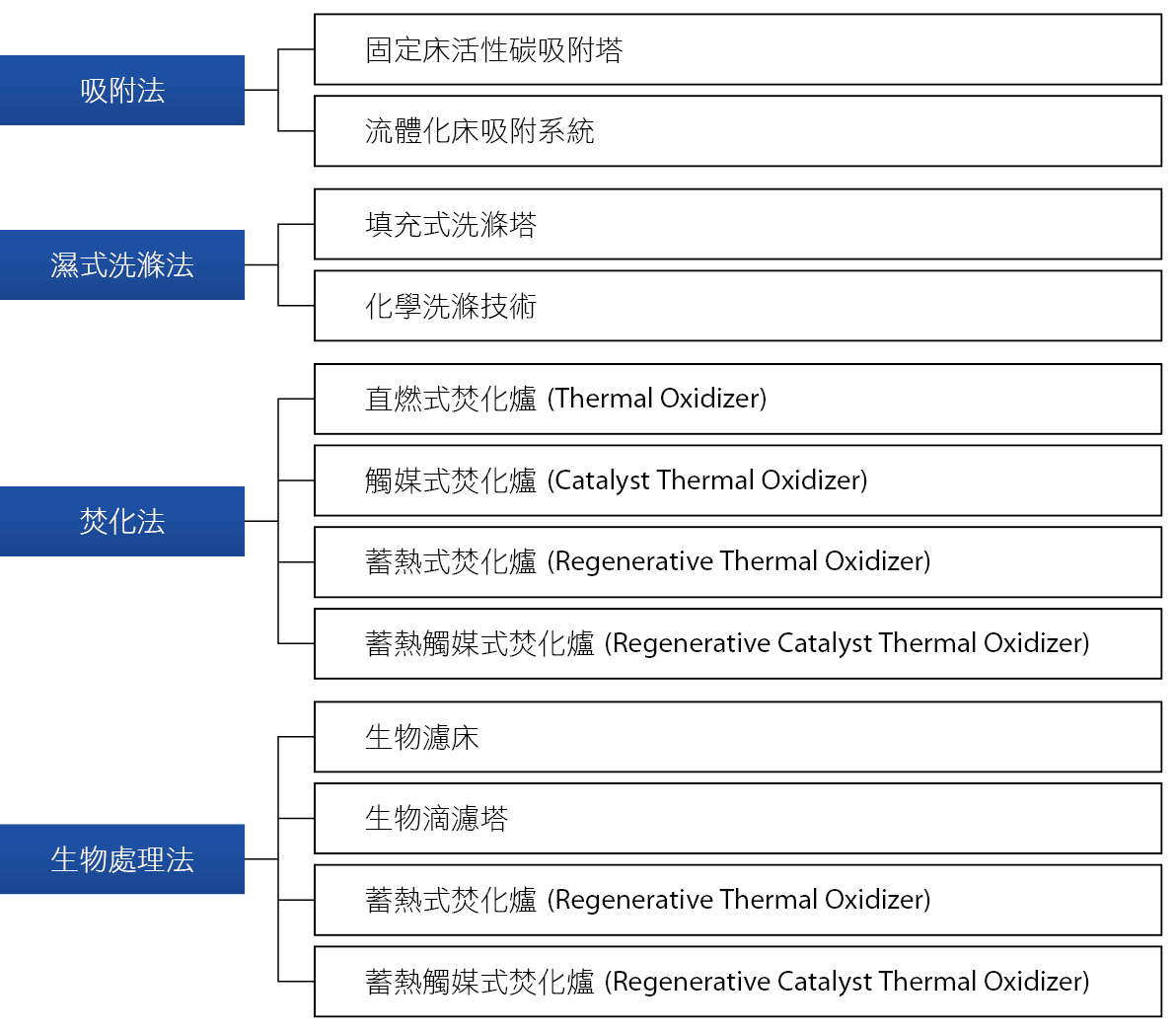

經計算推估,若串聯二個轉輪,則在轉輪吸附側的總去除效率可維持在99%以上的去除率,配合濃縮側以高效率(99%) Thermal Oxidizer進行焚化處理,整體系統處理效率可大於98%,同時搭配高溫脫附、更換新型轉輪後。除可以減少空汙的排放,更可以大幅降低廢水產出,以及降低能源及燃料的耗用。

雙轉輪VOCs設計檢核

濃縮倍率檢核

濃縮倍率為VOCs設計時的重要參數,轉輪之去除效率隨著濃縮倍率減少而增加,濃縮倍率減少代表進入吸附區氣流量減少而進入冷卻區與脫附區之氣流量增加。雖然較低之濃縮倍率可以同時增加轉輪於吸附區及脫附區之處理效率,但實際上這代表進入焚化爐之風量亦隨之增大,造成更多燃料耗用。所以為使效率與能源同時達到理想情況,應視實際之需要隨時調整濃縮倍率值。

在本次的設計中,我們將第一道沸石轉輪的濃縮倍率設定在20:1,第二段的沸石轉輪的濃縮倍率設定在30:1,由 圖1可了解經過轉輪之後的VOCs濃度,由300.4ppm以降至1.3ppm,吸附效率約莫為99.0% 圖2。

圖1、VOC處理技術的分類

圖2、濃縮倍率檢核

低爆炸下限值(LEL)檢核計算

「爆炸下限值」(Lower Explosive Limit, LEL)指可燃性氣體與空氣混合時、在著火點條件下發生爆炸的最低濃度。一般而言,燃燒爐的設計規範是會避免廢氣濃度超過1/4LEL。

我們以入口濃度300ppm,並依表5的濃度比例進行LEL試算。得知LELmix=16330ppm,1/4 LEL約莫為4082ppm,因此當入口為300ppm時,其濃縮比最高為13.6:1。

|

Compound |

Concentration(濃度) |

|||

|---|---|---|---|---|

|

IPA |

305.866 |

mg/Nm3 |

114 |

ppmv |

|

PGME |

319.846 |

mg/Nm3 |

79.5 |

ppmv |

|

PGMEA |

354 |

mg/Nm3 |

60 |

ppmv |

|

MEK |

144.643 |

mg/Nm3 |

45 |

ppmv |

|

DMSO |

0.982 |

mg/Nm3 |

0.28 |

ppmv |

|

NMP |

0.24 |

mg/Nm3 |

0.05 |

ppmv |

|

Acetone |

0.15 |

mg/Nm3 |

0.06 |

ppmv |

|

HMDS |

0.21 |

mg/Nm3 |

0.03 |

ppmv |

燃燒機燃燒溫度與處理效率

燃燒爐的處理效率取決於燃燒溫度及滯留時間。簡單來說,燃燒溫度越高以及滯留時間越長,效率越佳。但燃燒溫度越高,所消耗的燃料越多;滯留時間越長,燃燒爐的占地面積越大。一般在實務面燃燒爐的設計準則均以0.75秒至1秒的滯留時間為主 表6。

|

Destruction Efficiency (%) |

Degrees Above Auto-Ignition Temperature (°F) |

Residence Time (sec.) |

|---|---|---|

|

95 |

300 |

0.5 |

|

98 |

400 |

0.5 |

|

99 |

475 |

0.75 |

|

99.9 |

550 |

1.0 |

|

99.99 |

650 |

2.0 |

|

VOC, volatile organic compound |

||

至於燃燒溫度方面,則以VOCs廢氣的組成成分而決定,並以裂解溫度最高的成分進行評估。以半導體廠VOCs廢氣常見的排氣成分而言,MEK為最難處理的成分,自燃溫度達505℃,99%~99.9%處理效率的溫度則為769~811℃ 表7。

|

Name |

化學式 |

沸點(°C) |

分子量 (g/mol) |

自燃溫度 (°C) |

處理效率@1 sec滯留時間 |

||||

|---|---|---|---|---|---|---|---|---|---|

|

95% |

98% |

99% |

99.9% |

99.99% |

|||||

|

IPA |

C3H8O |

82.6 |

60.1 |

399 |

566 |

621 |

663 |

705 |

760 |

|

PGME |

C4H10O2 |

120 |

90.12 |

287 |

454 |

509 |

551 |

593 |

648 |

|

PGMEA |

C6H12O3 |

146 |

132.16 |

333 |

500 |

555 |

597 |

639 |

694 |

|

MEK |

C4H8O |

79.6 |

72 |

505 |

672 |

727 |

769 |

811 |

866 |

|

DMSO |

C2H6OS |

189 |

78.13 |

300 |

467 |

522 |

564 |

606 |

661 |

|

NMP |

C5H9ON |

204 |

99.13 |

346 |

513 |

568 |

610 |

652 |

707 |

|

Acetone |

C3H8O |

56.2 |

58.06 |

465 |

632 |

687 |

729 |

771 |

826 |

|

HMDS |

C6H19NSi2 |

126 |

161.39 |

325 |

492 |

547 |

589 |

631 |

686 |

|

MEA,Ethanolamine |

C2H7NO |

170.3 |

61.08 |

410 |

577 |

632 |

674 |

716 |

771 |

|

IPA, PGMEA, DMSO, MEA, Acetone, HMDS為RFP中有列出之物種 |

|||||||||

以目前所檢測的結果,廠區目前VOCs廢氣的主要成分則為IPA, PGMEA, DMSO, MEA, Acetone, HMDS等。燃燒溫度則以Acetone為最高,其自燃溫度達465℃,99%~99.9%處理效率的溫度則為729~771℃。然而,實務上仍需參酌廢氣成分百分比進行評估, 表8為以廠區VOCs之組成並假設入口濃度300ppm時,燃燒溫度設定700℃時,理論上已可滿足99%之破壞效率。 表9為燃燒溫度設定760℃時,已可達到99.89%理論破壞效率。

|

Name |

濃度 ppmv |

燃燒溫度700度時 估計效率 |

出口濃度 ppmv |

|---|---|---|---|

|

IPA |

114 |

99.50% |

0.57 |

|

PGME |

79.5 |

99.90% |

0.08 |

|

PGMEA |

60 |

99.90% |

0.06 |

|

MEK |

45 |

95.00% |

2.25 |

|

DMSO |

0.28 |

99.90% |

0 |

|

NMP |

0.05 |

99.90% |

0 |

|

Acetone |

0.06 |

98.00% |

0 |

|

HMDS |

0.03 |

99.00% |

0 |

|

MEA |

1.08 |

99.00% |

0 |

|

總破壞效率 |

99.01% |

||

|

Name |

濃度 ppmv |

燃燒溫度760度時 估計效率 |

出口濃度 ppmv |

|---|---|---|---|

|

IPA |

114 |

99.90% |

0.11 |

|

PGME |

79.5 |

99.90% |

0.08 |

|

PGMEA |

60 |

99.90% |

0.06 |

|

MEK |

45 |

99.50% |

0.23 |

|

DMSO |

0.28 |

99.90% |

0 |

|

NMP |

0.05 |

99.90% |

0 |

|

Acetone |

0.06 |

99.00% |

0 |

|

HMDS |

0.03 |

99.00% |

0 |

|

MEA |

1.08 |

99.00% |

0 |

|

總破壞效率 |

99.84% |

||

降低燃燒溫度是可以節省燃料費用。但是如果操作溫度過低,脫附程序的熱交換器效率將會下降,造成轉輪脫附溫度下降,進而影響到轉輪的吸附效率。

超高效率VOCs處理技術實廠應用

台積各廠目前所採用的均以單沸石轉輪濃縮串聯焚化爐(TO、RTO)系統。基於對環境保護的企業責任,並經詳細的評估之後,毅然引進雙轉輪濃縮技術,並應用於2018年的十二吋新建廠。

雙轉輪濃縮技術主要是藉由二組沸石轉輪串聯運轉搭配熱焚化爐所組成之高效率VOCs廢氣處理系統 圖2、圖3。

圖2、濃縮倍率檢核

圖3、Dual Rotor Concentrator with TO PFD

流程說明─吸附流程

來自製程端含VOCs的廢氣,連續經由二組轉輪吸附製程廢氣中的VOCs污染物,經過轉輪吸附後的廢氣,已轉變為乾淨的空氣,可直接排放於大氣之中。

流程說明─第一段脫附流程

來自製程端含VOCs的廢氣,經由第一道轉輪吸附製程廢氣中的VOCs污染物後,約1/20的一股氣體進入第二段熱交換器,升溫後用來進行第一段轉輪的脫附,脫附而出的高濃度廢氣進入第三道及第一道熱交換器進行預熱,再進入溫度高於1,350℉(732℃)的燃燒機中進行分子破壞分解。燃燒處理後的熱能運用於熱交換器高溫側作為熱源。

流程說明─第二段脫附流程

來自製程端含VOCs的廢氣,經由第一道轉輪吸附後繼續進入第二道轉輪再次進行吸附,吸附後約1/13的一股氣體進入第二段熱交換器,升溫後用來進行第二道轉輪的脫附,脫附而出的廢氣利用脫附風車送回第一道轉輪的前端,與來自製程端含VOCs的廢氣混合後,進入系統處理。

高溫脫附(PM Mode)

當轉輪吸附能力下降時,目前做法是進行水洗,將殘留在轉輪上水溶性高沸點VOCs洗出,讓轉輪恢復吸附能力,由於此方法對轉輪沒有不良影響,亦不會因水洗次數過高而降低性能,故過去均以水洗為主要恢復性能的方式。

但是由於水洗會產生有機性廢水,廢水委外處理費用近年來逐年提高,雖各Site均已建置VOCs廢水提濃設備,但仍需將提濃後的廢水委外處理。高溫脫附應運而生。

高溫脫附係使用300℃的脫附熱風,將轉輪上殘留的高沸點VOCs去除,並透過系統的參數調整,使其脫附區出口溫度達到約200℃,將轉輪殘留的高沸點VOCs脫出,恢復轉輪的吸附能力。此方式無廢水產生,脫附下來的高沸點、高濃度VOCs直接進入燃燒爐進行焚化處理。

轉輪基材更換

先前轉輪基材為陶瓷纖維(RCF)為矽酸鋁耐火陶瓷纖維或氧化鋯矽酸鋁耐火陶瓷纖維(Zr-RCF),因應歐盟REACH SVHC第六批清單中列為高度關注物質。

2015年11月,日本跟隨歐盟腳步頒發RCF禁令,陶瓷纖維列為禁用品。因此開發出新的材料。新材料有5項優點。

輕量化與沸石含浸製程優化

新型基材重量減少了40%,同時因應新基材開發出新式含浸技術,調整了製造工法,讓沸石填滿覆蓋了整個基材。

較高的VOCs處理性能

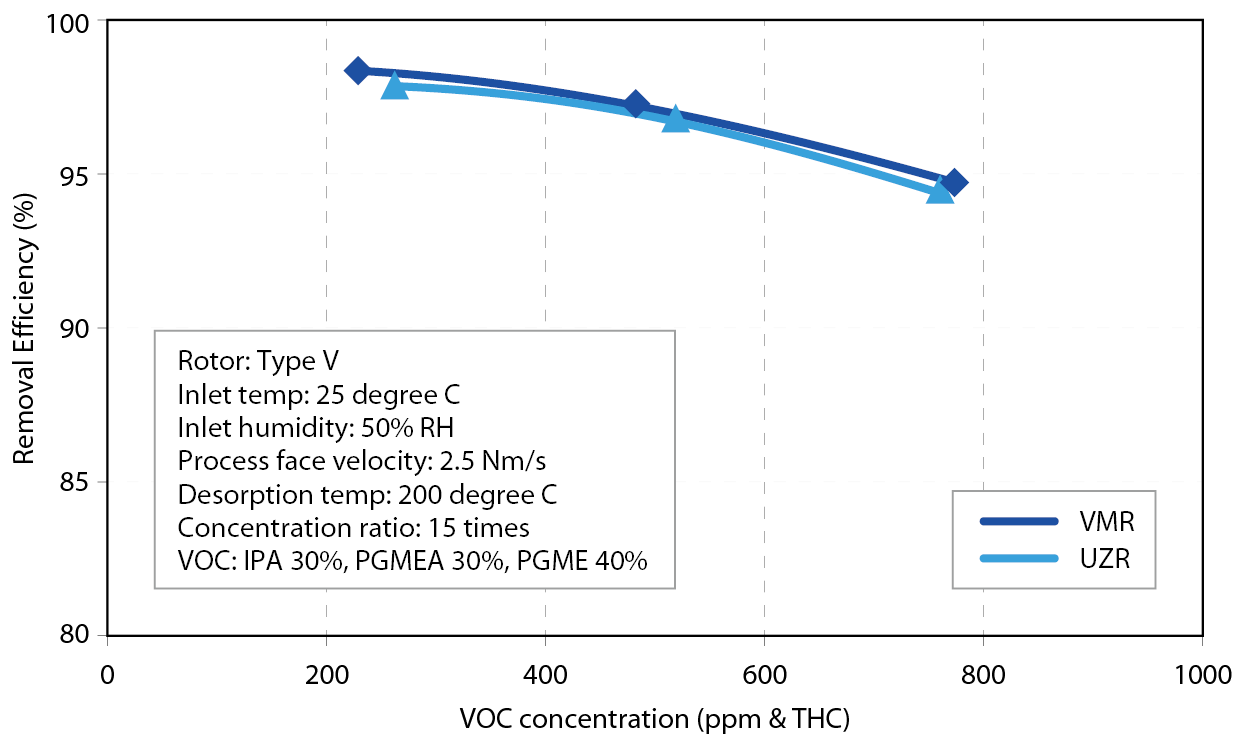

在相同的濃度下,新型基材(VMC)的性能優於舊型基材(UZC)的轉輪。以IPA 30%、PGMEA 30%及 PGME 40%的混合物進行吸附效率測試,約增加1.5%~2%左右的吸附效率 圖4。

圖4、吸附效率測試

較低的的壓損

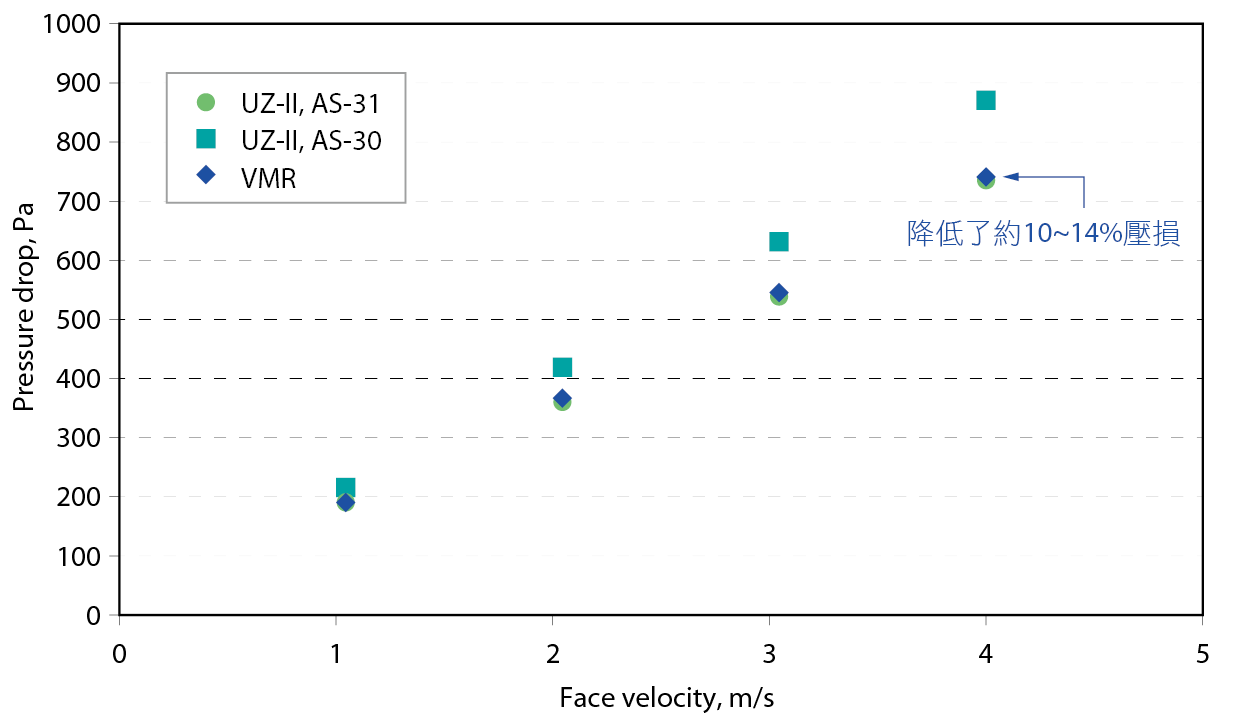

壓損是風車能耗的主因之一,新型基材的結構,相較於舊型基材在相同的表面風速與厚度下,轉輪的壓損約降低了10~14%,換句話說,在相同的壓損下,將可提升更大的處理風量 圖5。

圖5、壓損測試

更低的熱容量

新型基材的熱容量較低,在相同的脫附熱量下,會有更多的熱量用於轉輪的脫附 表10。

|

項目 |

VMC AS-30 |

UZC AS-30 |

UZC AS-31 |

|---|---|---|---|

|

轉輪轉速rph |

3.3 |

2.3 |

3.2 |

|

冷卻區出口溫度℃ |

130 |

120 |

120 |

|

上表比較數據基準:轉輪切分區域(冷卻:脫附:吸附)= 1:1:10, VP = 2.5 Nm/s, T3:200℃,來源溫度30℃,相對濕度70%,濃縮倍數15倍,VOC = m-Xylene |

|||

由於熱容量的降低,轉輪轉速可以提高,進而增加吸附的性能,提高VOCs的去除率,與處理風量的提昇。

濃縮倍數提昇

新型基材的性能提昇,濃縮倍數可由原來的15倍提高到20倍,由於提高濃縮倍數可以降低脫附風量,同時降低約25%燃料消耗需求,脫附風車的馬力數也可因風量降低25%而減少耗電25%,達到節能的要求。自表9可以看出系統風量100,000CMH,濃縮倍數由15倍提高到20倍後,脫附風量可由6,667CMH降至5,000CMH 表11。

|

輪徑 mm |

濃度 ppm@THC |

風量 CMH |

濃縮 倍數 |

脫附風量 CMH |

脫附濃度 ppm@THC |

燃料消 耗率% |

電力消 耗率% |

|

|---|---|---|---|---|---|---|---|---|

|

UZC AS-30 |

3950 |

300 |

100,000 |

15 |

6,666 |

4,500 |

100% |

100% |

|

VMC AS-30 |

3950 |

300 |

100,000 |

20 |

5,000 |

6,000 |

75% |

75% |

結論

單沸石轉輪搭配焚化爐進行VOCs處理的技術為目前業界普遍使用的選項,其優點為不外乎技術成熟、系統穩定、可接受的處理效率等。然而既有設計處理效率雖已可符合法規之最低要求,但是若放眼全球,我們仍然有進步的空間。

雙沸石轉輪搭配高溫焚化爐是目前全世界已商轉進行VOCs廢氣處理的最先進技術,無論可行性、妥善率、效率、能耗、佔地面積均已達到一個最佳的平衡點。以下面幾點進行分析。

效率

高處理效率是雙轉輪系統主要的訴求。在低濃度(~100ppm)時進行PFD推算,仍可達到98%的處理效率。

安全

由於主要安全理念相同,因此在既有單轉輪系統已有完善的安全邏輯及interlock的基礎上,進行安全邏輯評估後,其安全性是與現有系統相當的。此外,我們也要求所有供應商其設備應具備SEMI-S2的認證、燃料控制相關閥件應具備UL等相關認證。

能耗

目前推算在處理效率提升3%及處理風量提升50%的條件下,其整體天然氣用量與現有系統相當。

妥善率

由於主要設計流程相似單轉輪系統,因此在既有系統架構之下,進行系統架構的修正及精進,其妥善率是與現有系統相當的。

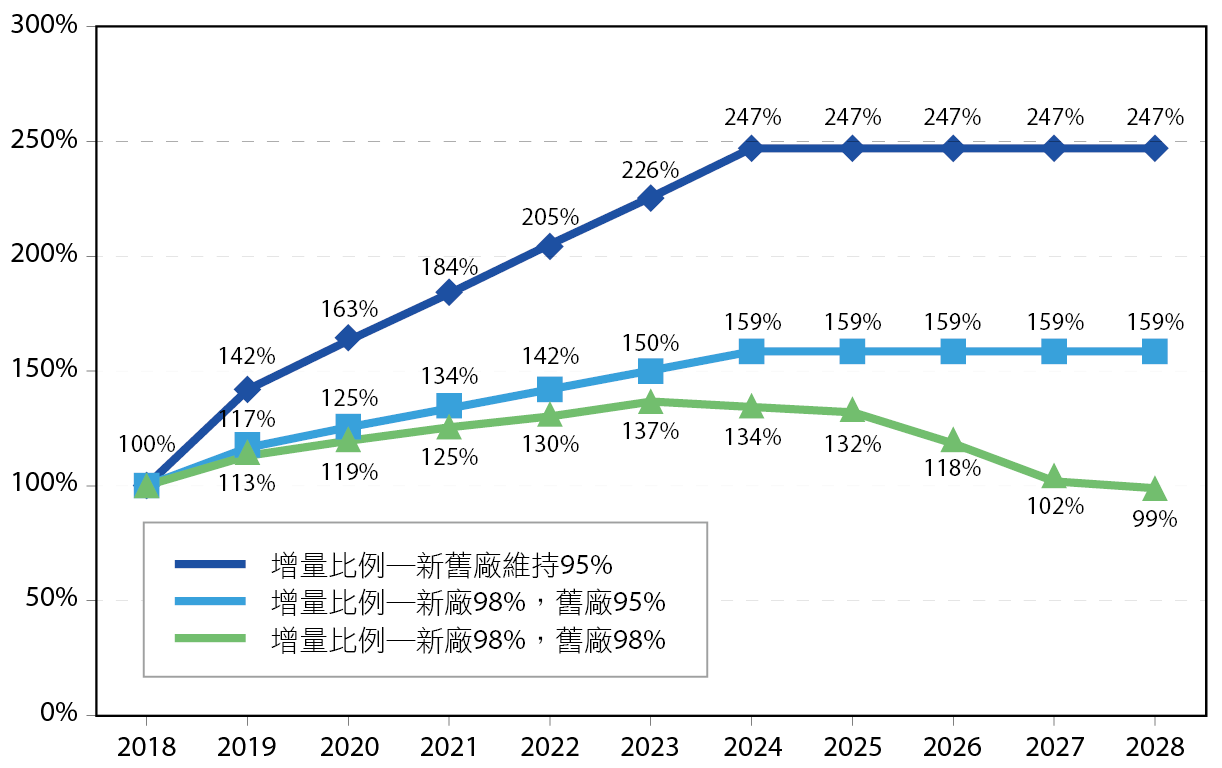

隨著公司產能逐年擴充,空氣汙染物的排放量亦隨之增加,以現行十二吋廠區2017年度VOCs年排放量為基準 進行推估,隨新廠(F15/F18)逐年投產,全廠區VOCs年排放量於2024年將增量至247%。若以採用雙沸石轉輪處理設備增加3%處理效率進行推估,先進製程廠區VOCs年排放量於2024年僅增量至159%,相較95%處理效率,減量幅度達88%。若既有廠區也逐年進行汰換 ,當全數更換完成後,推估2028年VOCs年排放量將減量至2018年的排放基準值 圖6。

圖6、95%及98%排放量推估

附註

- 註1 揮發性有機物質(volatile organic compounds, VOCs)一般指在標準狀態下(20℃與760mmHg)其蒸氣壓大於0.1mmHg以上之有機化合物。

- 註2 主要用途為和PGMEA調和後作為光阻稀釋液及清洗液,也可單獨使用於光阻管路清洗。

- 註3 光阻助溶劑用途。

- 註4 Powell RM PR, Blowes DW, Vogan JL, Gillham RW, Powell PD, Schultz D, Landis R, Sivavec TM: Permeable reactive barrier technologies for contaminant remediation. US EPA 1998.

- 註5 中空先為吸附材料應用於環境氣體汙染防制,王允欣,工業材料361期,2017/01。

- 註6 ENVIRONMENTAL PROTEC-TIONAGENCY, 40 CFR Part 63, [EPA–HQ–OAR–2002–0086, FRL–8695–9], RIN 2060–AN80, National Emission Standards for Hazardous Air Pollutants for Semiconductor Manufacturing

- 註7 歐盟化學品註冊、評估、授權與限制法規,簡稱REACH (Registration, Evaluation, Authorization and Res-triction of Chemicals)

- 註8 高度關注物質(Substances of Very High Concern, SVHC)

- 註9 於2011年12月19日公佈生效

- 註10 以2017 Q3 TSM所登載之VOC申報量進行推估。

- 註11 樂觀值預估,自2018年每年以一個廠區進行更換。

參考文獻

- 翁興中、劉妙生、蘇艾、劉聖幸、高科技電子業揮發性有機物污染管制理論與實務,2004.6

- 國立臺灣大學高瞻計畫

http://highscope.ch.ntu.edu.tw/wordpress/?p=4290 - Definition of Volatile Organic Com-pounds. http://epa.gov/ttn/naaqs/ozone/ozonetech/def_voc.htm

- Volatility (chemistry). http://en. wikipedia.org/wiki/Volatility_(chemistry)

- Volatile organic compound. http://en.wikipedia.org/wiki/Volatile_organic_compounds

- [莊錦烽、葉國棟、李素梅、許健毅、高科技VOC管理與控制技術研析,工業污染防治第106期

- US EPA 40 CFR Part 63, [EPA–HQ–OAR–2002–0086, FRL–8695–9], RIN 2060–AN80, National Emission Standards for Hazardous Air Pollutants for Semiconductor Manufacturing

- 周亞璇、甯蜀光、袁中新、洪崇軒、李家偉、工業區有害空氣污染物管制標準訂定之初探

- Removal of Volatile Organic Compounds from polluted air, Faisal I. Khan ,Aloke Kr. Ghoshal

- 張豐堂、沈克鵬、粘愷峻、陳見財、林華宇、陳良棟、光電業沸石轉輪焚化系統效率提升實廠改善案例

- Adsorption and Desorption Chara-cteristics of Semiconductor Volatile Organic Compounds on the Thermal Swing Honeycomb Zeolite Concentrator, Feng-Tang Chang, Yu-Chih Lin, Hsunling Bai, Bau-Shei Pei

- Optimized design and operating parameters for minimizing emissions during VOC thermal oxidation, by Edward Donley and David Lewandowski, Process Combustion Cotp., Pittsburgh

- Removal of Volatile Organic Com-pounds from polluted air, Faisal I. Khan, Aloke Kr. Ghoshal

- 科技產業含異丙醇廢水經氧化轉換為丙酮之研究,楊光安、張佩琳、金光祖

- Powell RM PR, Blowes DW, Vogan JL, Gillham RW, Powell PD, Schultz D, Landis R, Sivavec TM: Permeable reactive barrier technologies for contaminant remediation. US EPA 1998.

留言(1)