摘要

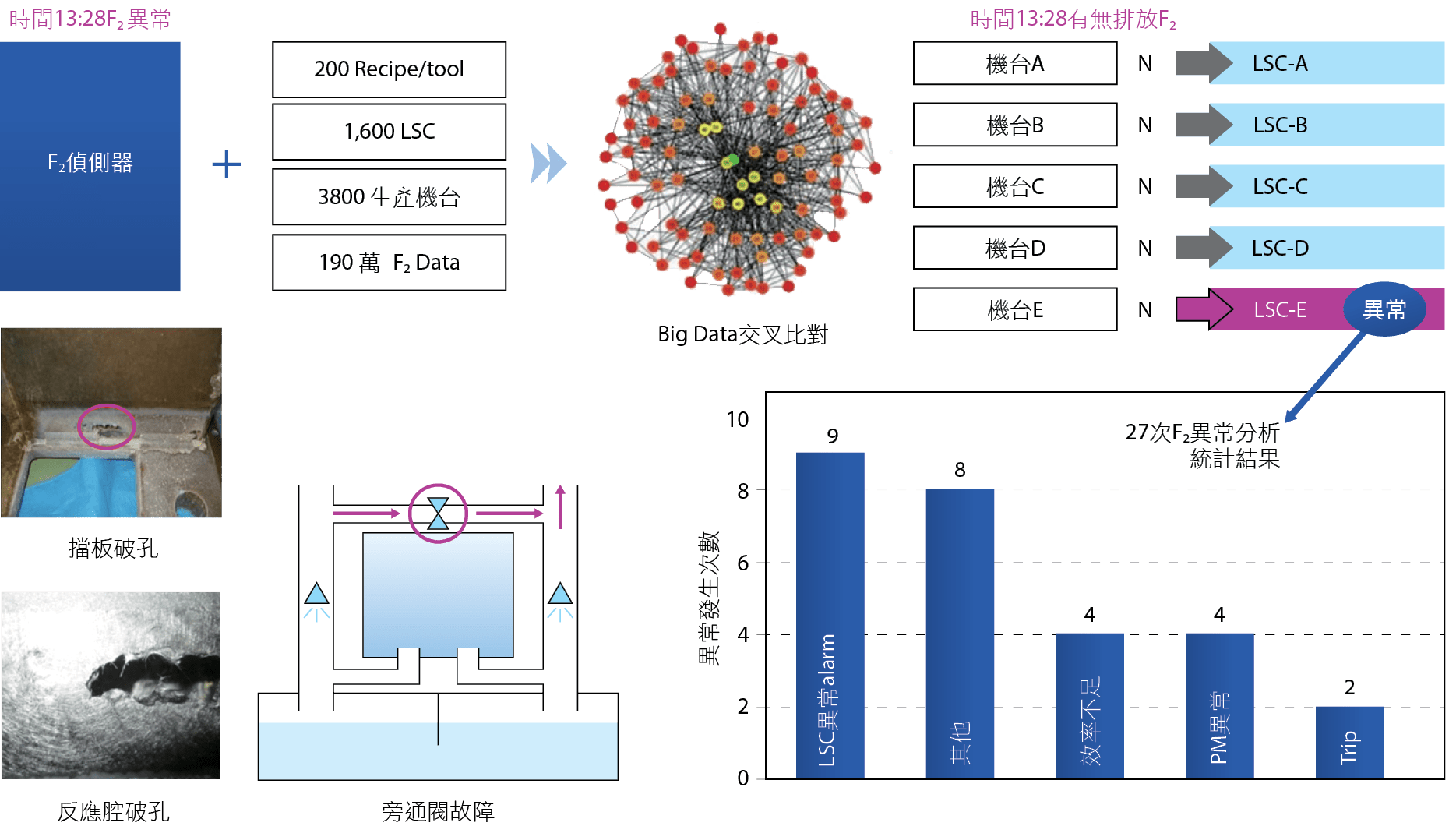

台積電空氣污染防制設計採用「源頭分類、多段式處理」做法,除了依國家法規設置中央式空氣處理設備(CSC)外,同時更針對不同製程氣體特性增設高效率現址式空氣處理設備(LSC),使排入大氣的污染物含量符合或優於政府規定。但LSC在操作過程當中,可能發生系統溫度及壓力皆在正常操作範圍內,卻因為內部零件損壞(無法隨即得知),導致部分氣體無法有效處理,進而造成後端管線腐蝕及煙囪排放異味等問題。故本研究運用大數據概念(Big Data),整合主機台製程活動及風管F2即時監測值,打造LSC即時F2監控系統。自系統建置以來共發生風管內F2異常為27次,每次皆可對應到相關LSC進行改善,污染監控率達100 %,有效降低F2污染總排放量83.9 %。

前言

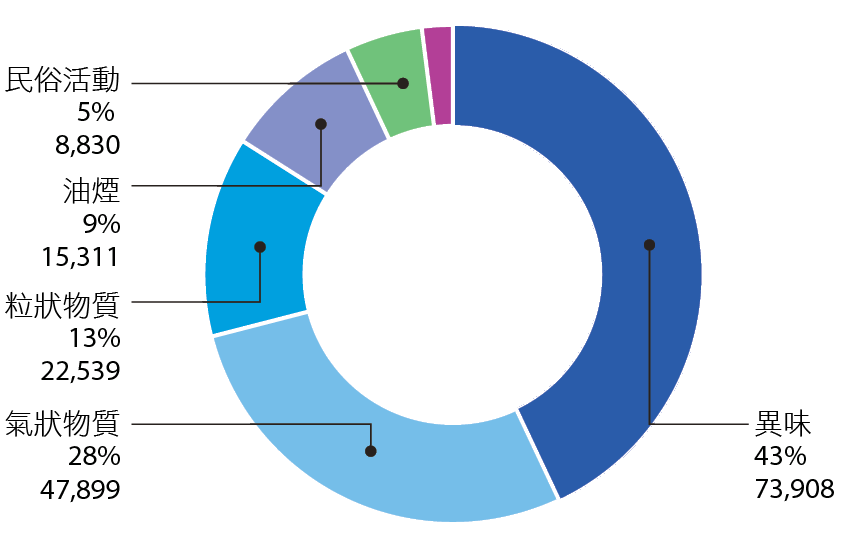

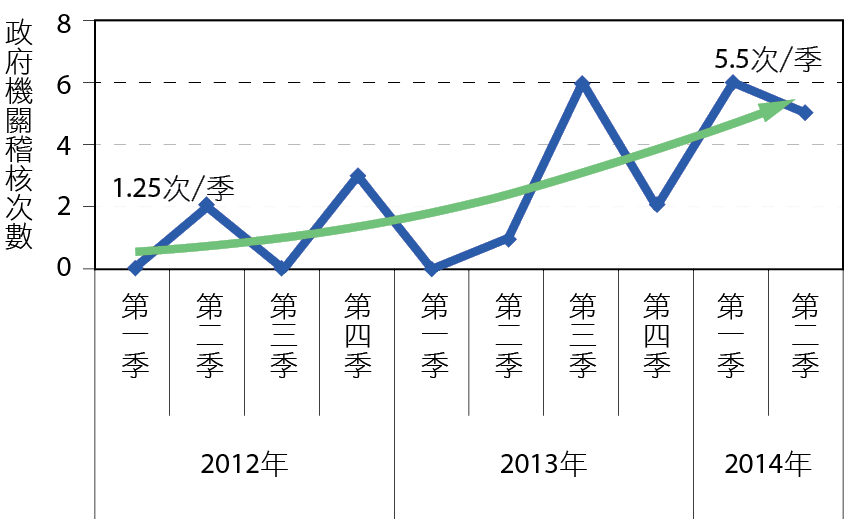

近年來,民眾高度關注空污議題,致使政府機關進而提升環保稽核次數,而環境保護的議題在企業責任上也變得更加的重要。2013年民眾陳情共計17萬件中(如 圖1),氣粒狀污染物佔41%,異味佔高達43%,政府機關稽核次數由1.25次/季提升至5.5次/季,增加4.6倍之多(如 圖2),顯見空污議題越來越受國人重視。

圖1、2013年民眾陳情件數統計

圖2、政府機關稽核統計

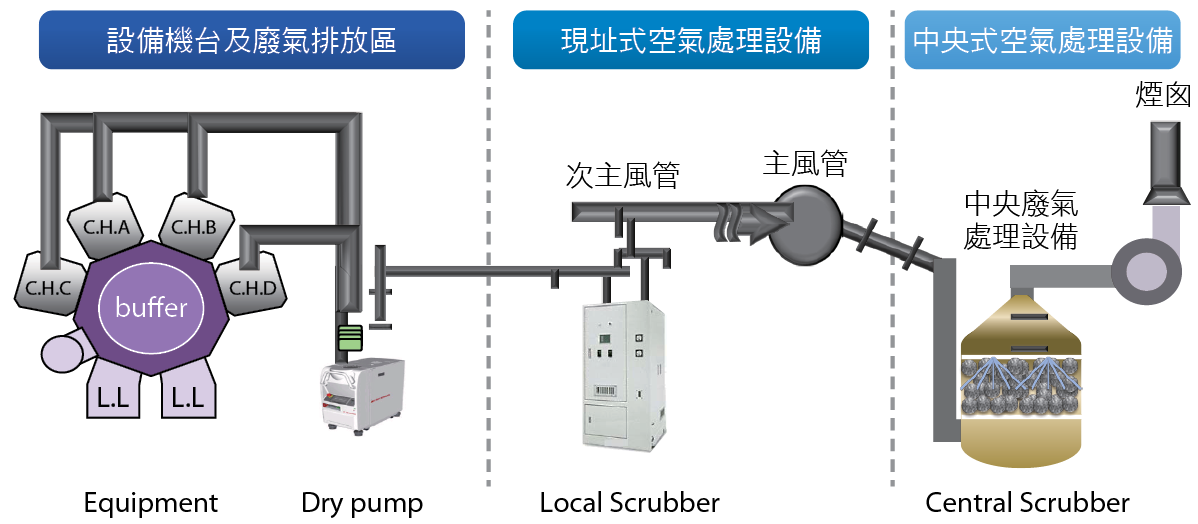

空污治理方面,台積電針對半導體產業製程過程中所排放的多種空氣污染物採取不同型式的高效率現址式空氣處理設備(Local Scrubber, LSC)進行第一階段的源頭處理,其削減效率可達95%以上;經過第一階段處理的廢氣,含低濃度無機酸鹼成分者,再送至中央式空氣處理設備(Central scrubber, CSC)進行酸鹼中和洗滌,經由此二階段串聯處理後,全面提升空氣排放處理效率,酸鹼性廢氣總削減率可達99%以上 圖3。

圖3、台積電酸鹼性廢氣污染防制處理流程

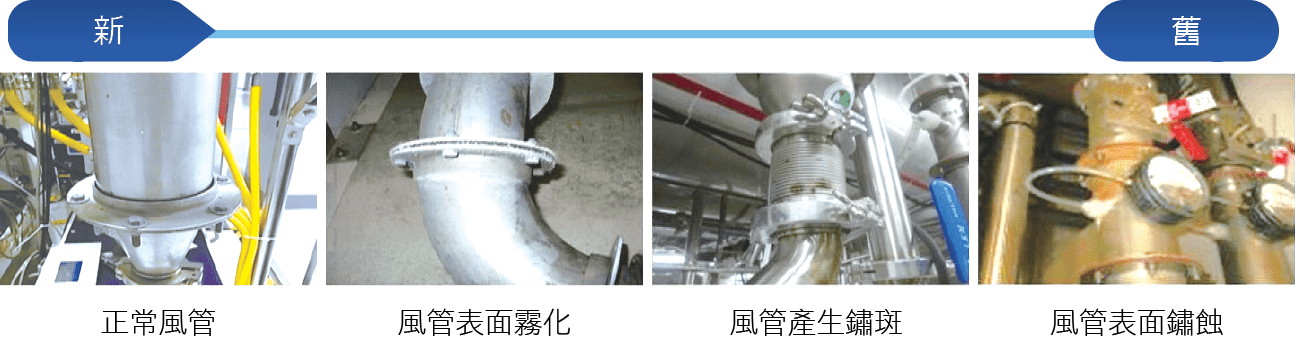

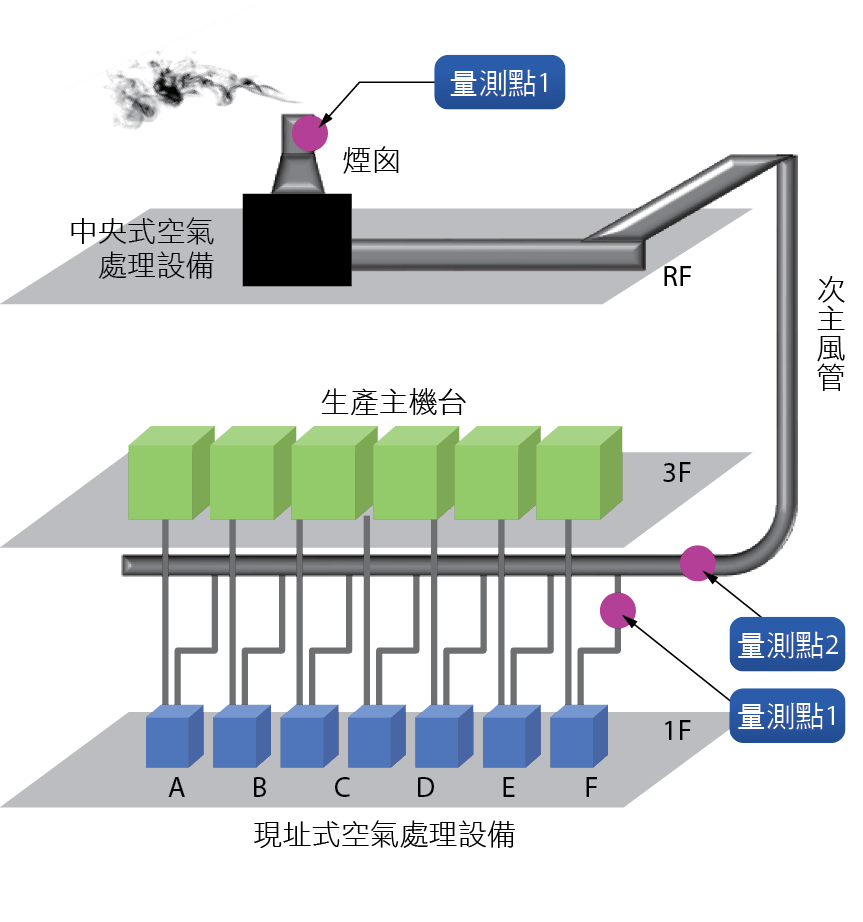

在半導體乾式蝕刻製程中,於清潔主機台反應室時會使用大量的氟化氣體,如三氟化氮(NF3)、四氟甲烷(CF4)等,進而於製程後段產生大量氟氣(F2)。由於F2具有高電子親和力,極易與金屬電子交換,導致設備零件或輸送管線因腐蝕而破裂 圖4;且F2於中央式空氣處理設備(CSC)中無法利用洗滌方式有效處理,亦會造成排放至煙囪外的環境異味。

圖4、F2腐蝕風管狀況

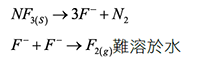

故這些製程中未反應完全的NF3與副產物F2由主機台端排出後會經由真空幫浦先送至現址式空氣處理設備(LSC)進行750℃高溫裂解處理,轉化為HF(g)後才排至CSC中水洗去除,避免衍生而來的設備、財產損失及環境污染,LSC F2高溫裂解流程如下:

– Chamber Clean

– 電熱式Local Scrubber

由於LSC在操作過程當中,可能發生監控的溫度、壓力在正常操作範圍內,但內部零件故障或是損壞卻無法立即得知,進而導致部分氣體無法有效處理,造成有害氣體排放至環境中。此情形除了仰賴LSC的定期預防性保養(Preventative Maintenance, PM)時發現並維修之外,亦常常於廠區周界聞到異味後才進行LSC全檢,逐一檢查LSC各機台狀況後排除異常,其中因F2臭味最為明顯(嗅覺閾值0.1ppm),往往最先於周界中被發現。由於這樣的方式耗費大量時間與人力,因此本研究目的在建立一套即時F2監控系統,以大數據概念整合主機台製程活動及F2即時監測值,利用F2的即時偵測配合智能學習演算法,迅速比對出異常的LSC後發出警報通知。

文獻探討

半導體製程中F2處理

主機台所產生的廢氣是否都能有效的處理後排放,關乎著廠內工安環保安全以及對於環境污染所造成的問題。許景凱[8]認為傳統的廢氣監測方法中,受限於企業設備採購成本、人力資源使用以及時間急迫等因素,工程師僅能透過人工監測數據的方式,檢查出有問題的機台。然而,此方式無法有效地找出難以察覺的異常機台。故他利用半導體機台製程的相關資料並搭配LSC以及風管偵測器讀值,考慮到存在於機台間的相依性,快速找到及解決原先獨立且難以察覺有問題的機台。林啟銘[5]為了解決LSC處理效率不彰問題,於某半導體廠中利用主動式抽氣幫浦及可攜式氣體偵測器量測LSC出口F2濃度,結果顯示LSC可正常處理的比例約72%(0~1ppm),而28%的LSC儘管人機介面無警報,但處理效率卻是異常。

針對F2氣體的處理方式有許多種,包含水洗法、活性碳法、高溫處理法。目前常用的方式為高溫處理法,利用高溫裂解F2後進行水洗捕捉。在水洗法的研究中,Thompson[3]及Hache[1]皆認為F2 無法快速有效地與水進行反應,加上此反應為放熱反應,導致水洗法處理並不被廣泛採用。活性碳法的研究裡,Halloway[2]認為由於F2與活性碳的反應為放熱反應,會進一步導致燃燒,再加上長期運轉下活性碳表面易生成氟化碳造成阻塞,故不適用於商業使用。黃英瑞[9]結合細水霧及活性碳法探討不同處理方式下F2的處理效率,結果顯示F2出口濃度幾乎不受溶液pH值變化影響。此外,張可翰[6]探討單純以氧化鈣去除F2的乾式處理方式,結果顯示常溫時F2去除率約30%,115℃下為40%,200℃時可達60%,至300℃時幾近完全去除。顯示溫度仍然為F2處理上的關鍵。

大數據分析

所謂的大數據,是指具有快速、多變化及大量等特性的數據,而如何從這些繁多而雜亂的數據中找到符合目的資料在不同領域中有不同的方式。劉德謙[10]依據醫院的歷史資料透過多種時間序列預測方法進行大數據分析,再以模式模擬出未來醫療的需求量,建立即時智慧醫療預測系統,提供病患轉診策略。莊硯勛[7]利用大數據分析技術,以環境指標、空品監測及地下水水質分析探討社會、經濟及環境三者間的關係,並提出相對應策略。透過即時智慧可攜式環境監測裝置與污染源環境貢獻量的雲端運算,快速提供裸露地之好發區位給當地環保機關進行裸露地好發區域管理。林冠名[4]以空品數據建立了空氣品質預測模型,通過訓練多維數據,在台灣的67個地點建立了8小時的空氣品質預測模型,即時預測PM2.5的數值。

計畫方法

本研究整合F15A中3800台主機台的製程活動及1600台LSC的資訊,並分三階段開發F2智能學習演算法,分別為F2污染監控方式選擇、F2異常警報值設定、以及自動化整合系統開發。

連續式F2污染監控

由於TSMC之前並未有任何針對F2的量測規劃,因此首先須選擇適合的儀器,現有可使用的F2偵測器共有三種型式 表1,經評分比較後試紙帶式偵測器為最符合本研究使用需求的儀器,故後續利用此偵測儀器開發自動化整合系統。

|

評選條件 |

試紙帶式 |

電化學式 |

FTIR |

|---|---|---|---|

|

偵測下限 |

0.06 |

0.18 |

NA |

|

干擾狀況 |

9 |

1 |

2 |

|

綜合成本 |

6 |

9 |

2 |

|

施工難易度 |

6 |

7 |

5 |

|

評比 |

21 |

17 |

9 |

|

Remark |

勝 |

|

評分標準 |

||||

|---|---|---|---|---|

|

給分 |

偵測下限(ppm) |

干擾物種 |

綜合成本 |

施工難易度 |

|

7-10 |

<0.1 |

<3 |

<40K |

易 |

|

4-6 |

0.1-1 |

3-6 |

40K– 60K |

中 |

|

1-3 |

>1 |

>6 |

>60K |

難 |

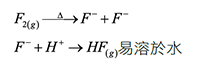

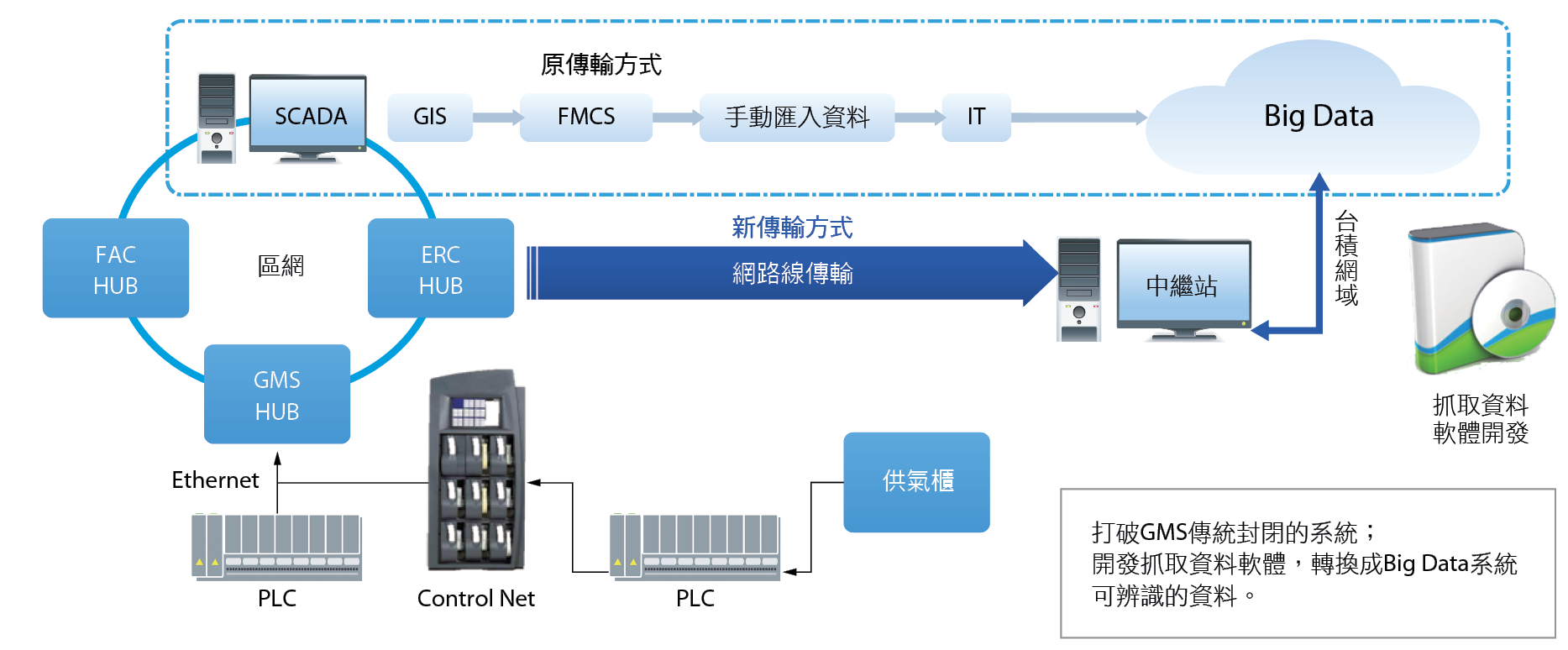

針對LSC異常造成F2未處理的排放路徑,研究中選定三點進行評估 圖5,分別為每台LSC後端(量測點1)、每條次主風管末端(量測點2)和每支煙囪出口(量測點3),目標為污染的監控率達80%以上,並於實際量測後選擇最適者。由實際量測結果顯示 表2,量測點1-LSC後端排放讀值過高,長期監測易損害量測儀器,且高讀值難以有效反應異常狀況;量測點3-煙囪出口量測的讀值過低,濃度落在0.1ppm以下,也難以反應F2排放異常狀況;量測點2-次主風管中的F2濃度落於0.1~10ppm,適合連續監控,因此決定將F2監控點設於次主風管中,並將其結合至現有的氣體監測系統(Gas Monitoring System, GMS),與環安衛共同管理廠內污染的排放。由於GMS為傳統封閉系統,資料傳輸上需經層層關卡,因此本研究打破傳統MITD抓取資料的方式,採取設立中繼站傳輸及開發抓取軟體將F2量測數據轉換為Big data系統可辨識的型式 圖6。

圖5、F2量測點位置示意圖

|

量測點 |

分析手法 |

實驗及分析結果 |

|

|---|---|---|---|

|

每台LSC後端 |

直接量測 |

|

F2濃度達15萬ppm, 連續偵測會損害偵測器 |

|

每條次主風管 |

直接量測 |

|

濃度介於0.1-10ppm, 適合連續監控 |

|

每支排放煙囪 |

直接量測 |

|

濃度低於0.1ppm, 無法看出濃度趨勢 |

圖6、F2量測數據回傳方式

F2異常警報值設定

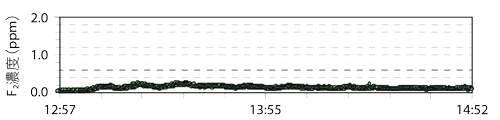

LSC正常運轉下,次主風管中的F2濃度應小於1ppm,考量F2嗅覺閾值及有害容許濃度皆為0.1ppm,再依據次主風管與煙囪的稀釋倍率40倍計算可得次主風管濃度應小於4ppm,方可確保煙囪所排放出的F2濃度不會產生異味及對環境帶來污染。故本研究訂立F2異常警報值為4ppm,且於F15A實廠運轉下,此警報設定可確實反應80%以上的LSC異常,未來各廠應用可依據次主風管的LSC情形進行調整,以便精準掌握LSC的運轉狀況。

自動化整合系統開發

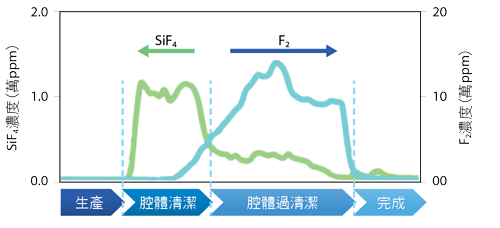

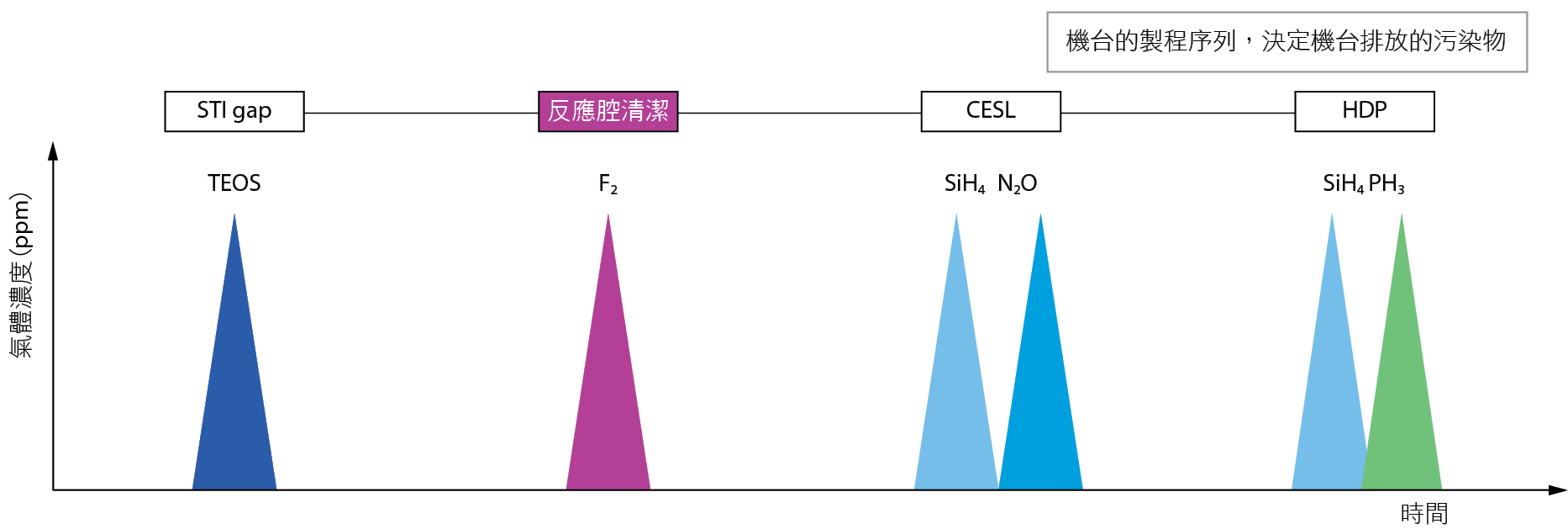

此自動化系統開發的目的在於精確掌握主機台運轉狀態,除了要了解主機台所使用的氣體及化學品,還需知道製程在不同階段時排放的氣體種類;再利用智能演算法於龐大的F2即時監控數據進行連續的演算分析,立即指認異常LSC。而公司目前可利用的主機台運轉系統共有兩個,EPT機台狀態整合系統及i-sys節能運作系統,兩者在主機台監控涵蓋率都達100%,但i-sys節能運作系統僅能得知主機台有無run貨,故本研究選擇EPT系統進行風管F2智能學習演算法的開發。EPT系統中可將各機台的製程序列展開,對應其排放的污染源後不僅可找出本研究中鎖定的F2污染排放機台,更能掌握機台排放F2的時間 圖7。

圖7、機台製程序列及污染物排放

智能演算法的部分,在每次發生F2異常排放的警報區間中,系統會自動將對應到的主機台群組中有在進行反應腔清潔的主機台儲存起來,比對完成後於系統中呈現出F2異常警報時間、警報數量、次主風管編號和對應的異常主機台;使用者即可利用此資訊將該主機台的LSC切至備機後進行查修 圖8。

圖8、風管F2智能學習演算法

結果與分析

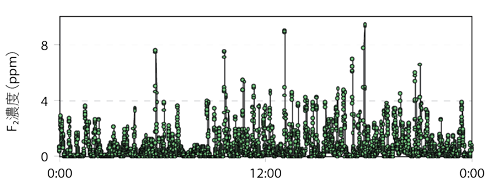

風管F2智能學習演算法於2015年在F15A實廠使用的三個月中共計發生27次F2濃度異常警報 圖9,每次皆可立即指認出異常LSC,且準確率達100%,大幅縮短空污排放異常的應變時間,其中包含了LSC擋板腐蝕破孔造成洩漏、旁通閥故障導致短流等一直以來LSC本身監控系統無法偵測的異常排放問題,在此方法中皆能確實測得並進行維修改善。

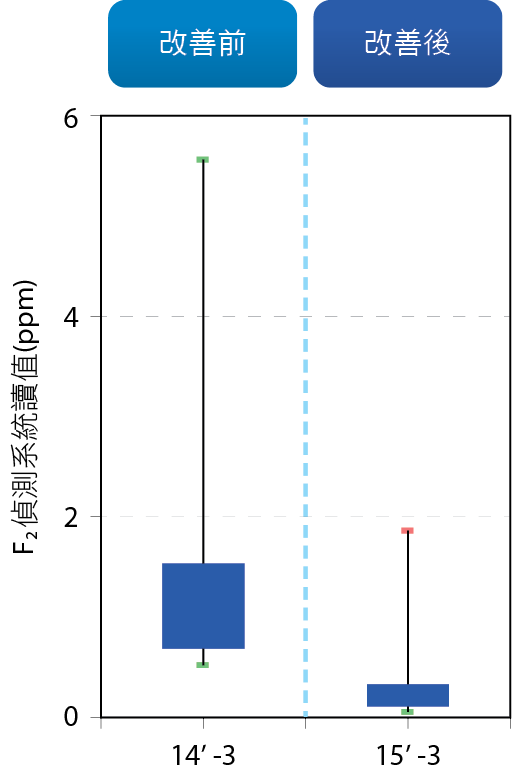

圖9、風管F2智能學習演算法使用結果

過去常用的F2異常處理方式的如 表3所示,此智能演算法由於不需要再進行個別LSC的F2量測,完全節省了人力需求,且異常判定的準確率仍可維持100%。在F15A實廠使用後,與2014年同月份的風管F2平均濃度相比 圖10,由1.12ppm降至0.18ppm,減量幅度84%,顯見此風管F2智能學習演算法之優勢。

|

異常偵測方式 |

廠區周界異味 |

次主風管讀值高 |

次主風管讀值高 |

次主風管讀值高 |

|---|---|---|---|---|

|

做法 |

手動- 廠區LSC量測 |

手動- 風管下LSC量測 |

手動- Auto RS系統比對(1天)後量測 |

自動- 智能學習演算法比對後鎖定單一對象 |

|

LSC量測數量 |

1600台 |

40台 |

5台 |

0台 |

|

量測花費時間 |

10天 |

5天 |

1天 |

- |

|

LSC異常判定準確率 |

30% |

50% |

100% |

100% |

圖10、F15A 2014/2015年風管F2濃度比較

結論

過往的F2異常處理方式中,每當廠區周界發生異味時,通常會先針對異味判定可能LSC群組,再逐一進行LSC量測,此過程中不僅須花費大量時間,準確率更因為主機台製程狀態的不同導致只有30%不到;之後儘管增加了次主風管的F2偵測器,並利用Auto RS系統進行比對,雖然異常查清的時間及準確度皆有提高,但仍然要仰賴人員手動比對。相比之下,風管F2智能學習演算法的優點在於將普查的工作交由電腦自動執行,完全省去人工作業時間,且異常的LSC機台能精確到預估到單一機台的污染源,大幅縮短應變時間。以實際運作後的結果來看,風管F2智能學習演算法改善了F15A廠84%的F2排放,對公司在空污防制的作為上具有很大的效益,亦可改善民眾空污陳情中43%的異味問題。

未來可利用演算法中的學習機制,於各主機台的異常紀錄中進行分析,找出關鍵機台後針對LSC改善,甚至可自動化調整各次主風管的警報值,提高LSC異常掌控率。此外,更可將此學習演算法套用於其他污染源上,譬如PM2.5、氨氣等,建立空污監控全自動的監測機制。

參考文獻

- Hache, A. W. and Appelman, E. H., “Concerning of the Mechanism of For-mation of Oxygen Difluoride.”, J. Am. Chem. Soc., 109, 1754~1757, 1987.

- Halloway, J. H. and Nakajima, T., “Fluorine-Carbon and Fluoride-Carbon Materials.”, 1995.

- Thompson, R. C. and Appelman, E. H., “Study of the Aqueous Chemistry of Fluorine and Hypofluorous Acid.”, J. Am. Chem. Soc., 106, 167~4172, 1984.

- 林冠名,在大數據平台使用機器學習方法預測空氣污染,國立台北大學,2018。

- 林啟銘,半導體製程廢氣處理設備出口氟氣檢測分析研究,崑山科技大學,2012。

- 張可翰,以氧化鈣移除氟氣的反應動力研究,國立高雄應用科技大學,2008。

- 莊硯勛,大數據分析於環境規劃與管理之應用-指標建立、空品監測、地下水質分析,東海大學,2019。

- 許景凱,一個半導體廠機台氟氣排放異常的自動偵測方法,國立中興大學,2016。

- 黃英瑞,結合細水霧及活性碳法處理光電半導體廠製程機台含氟氣尾氣之研究,崑山科技大學,2009。

- 劉德謙,基於大數據方法分析之即時智慧醫療需求量預測-個案研究,國立台灣科技大學,2018。

留言(0)