摘要

半導體製造廠為確保維持穩定的電力供應,通常使用大量不斷電系統(Uninterruptible Power System,UPS) ,而不斷電系統需使用數量極多鉛酸電池作為備用電力來源。為確保停電時鉛酸電池的放電能力,須定期實施壽命檢測;然傳統電池實際放電測試有其需離線、耗時、排熱耗能等問題,一般利用微小訊號量測鉛酸電池之電阻計、電導計等雖能提供活線作業使用,但卻無法確保電池實際大電流放電時的供電能力。本文探討,國內外電池廠生產使用之電池品管技術―短時間大電流放電檢測,經系統化、精密化後,活線對鉛酸電池實施實際大電流放電測試之方法,不僅可提供實際放電裕度測試,並可利用各種電氣參數交叉分析電池之故障原因,進一步利用趨勢推移圖做鉛酸電池之壽命預估,可同時達到節能與環保減廢的目的。

前言

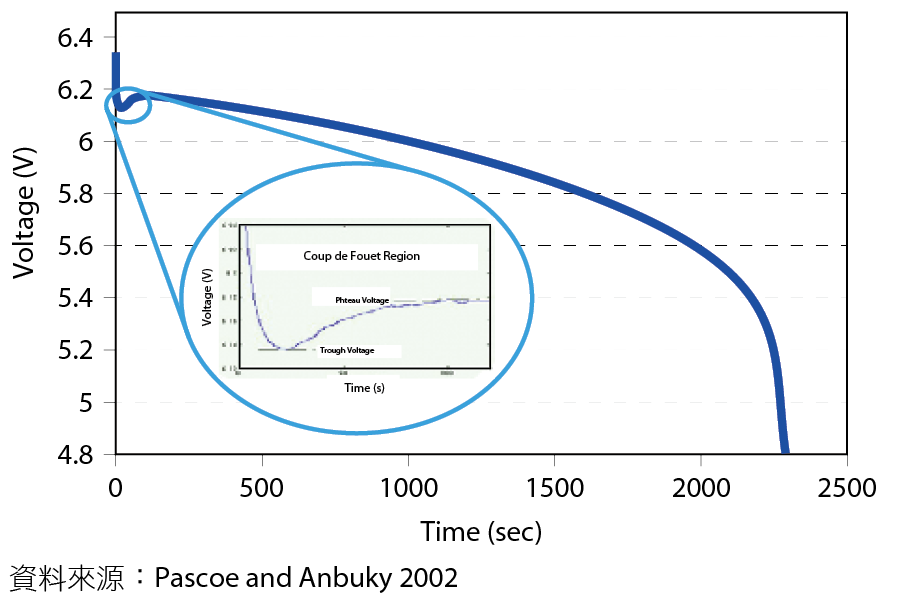

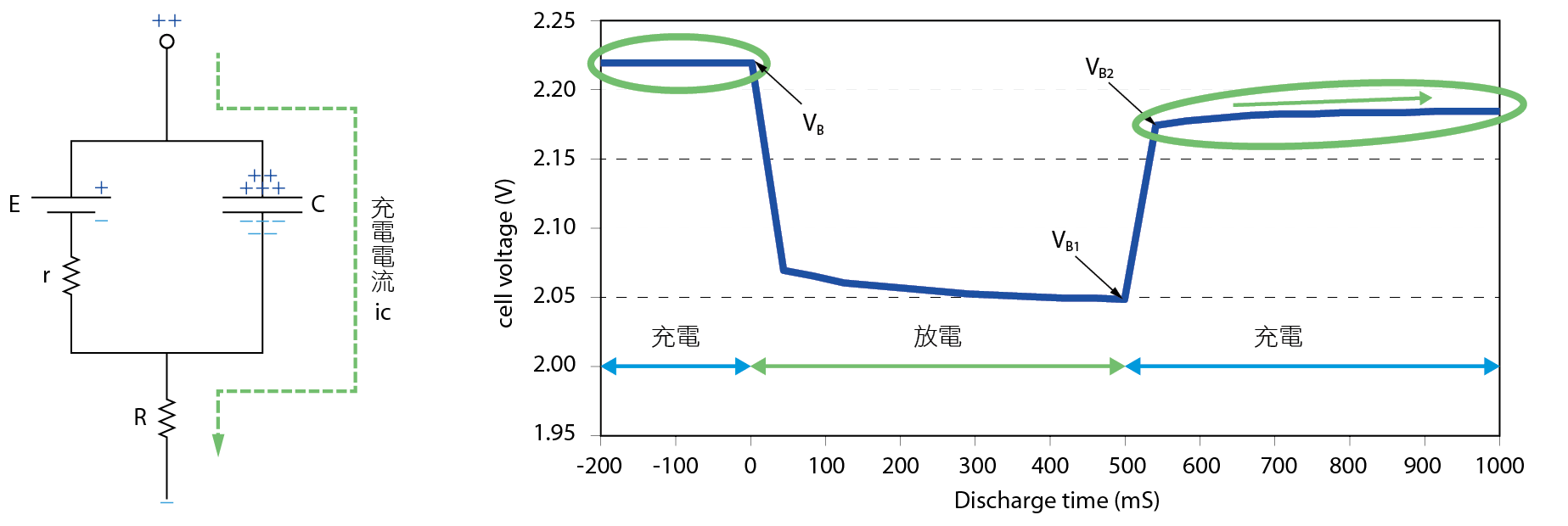

鉛酸電池已有百年以上之製造與應用歷史,鉛酸電池製造廠在電池設計與製造上實已累積豐富成熟之技術與經驗,其中電池製造現場之成品品質測試技術也已十分成熟,在電池製作完成後,最終一定會使用短時間大電流放電測試,做最後電池電氣特性的檢測。1965年法國科學家發現鉛酸電池放電暫態現象:Coup de Fouet效應。如 圖1所示,鉛酸電池放電初期,由於電池本身內阻暫態變化,會使得電池電壓急速下降再逐漸回升,這個區域所產生的電化學現象就稱為Coup de Fouet。

圖1、鉛酸電池放電特性-Coup de Fouet Region

此種現象歷經時間長短,一般約在120秒內反應完畢,放電電流越大,反應歷經時間越短。此種現象對於電池壽命容量預估具有相當關聯性。所以幾乎所有的電池製造廠,皆使用這種短時間大電流放電,做電池製造生產線的最終品管檢測,但因各種廠牌各種型號之電池,其設計與使用材料不同,導致短時間大電流放電特性會有所差異,所以各電池製造廠的品質判斷標準亦產生差異,也因此,雖然此方法為鉛酸電池製造業界共同使用,但因判斷標準無法統一,故在諸如IEC、JIS、IEEE等工業標準中尚無法將此項短時間大電流放電檢測列為標準規範,但此技術為電池製造廠皆使用之製造現場電池品管技術,其有效性無庸置疑。本文將探討,將此種短時間大電流放電檢測技術,考慮其安全性、攜帶性、非破壞故障原因分析等使用條件,將所需之電氣特性檢測系統化,應用在UPS電池現場,作電池活線實載放電裕度檢測與壽命推移之可行性。

鉛酸電池基本構造及原理

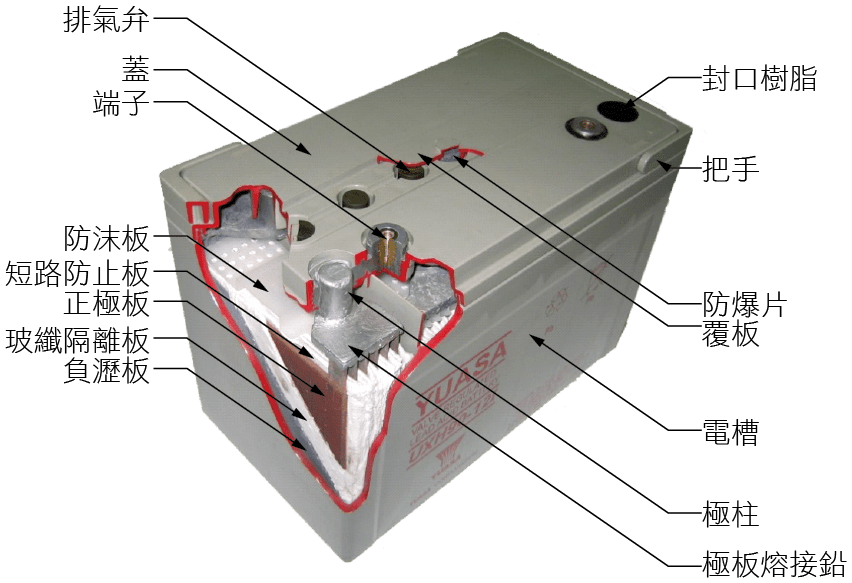

目前廠區最多使用的鉛酸電池廠牌為國產YUASA(湯淺)與CSB(神戶)電池;主要結構如 圖2所示,由電解液、正極板、負極板、隔離層(玻纖隔離板)、匯流排(極板熔接鉛)、電槽、極柱、端子、排氣閥等構成。

圖2、鉛蓄電池結構

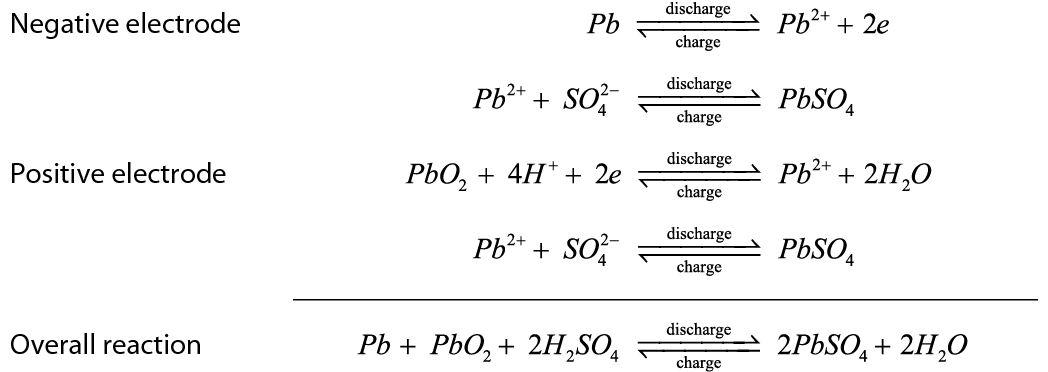

放電過程如 圖3鉛酸電池充放電化學反應式,電解液中的硫酸根離子會參與反應(被使用掉),導致放電深度越深電解液中的硫酸根離子越少,因此濃度降低比重減少。反之充電時,硫酸根離子會被還原回到電解液中,濃度與比重上升(呈線性關係)。

圖3、鉛酸電池充放電化學反應式

影響鉛酸電池放電能力的主要三大因素―反應物(電解液的硫酸根離子與極板)填充量的多寡、電池是否完全充飽電(充電程度)、電流導出路徑是否順暢(低電阻高電導)。其中反應物的填充量由設計與製程決定,在電池製造完成時就被固定下來。在使用端發生的問題,除非嚴重過充電造成嚴重失水現象,一般常發生的是充電程度與導通路徑問題。

充電程度影響化學電壓,化學電壓降低時短時間大電流放電之終止電壓亦隨之下降。在構成迴路導出電池電流時,依歐姆定理,電池內部導通阻抗值愈大時壓降愈嚴重,亦會影響降低短時間大電流放電之終止電壓。亦即,代表化學能的反應電壓,及代表導通路徑是否順暢的內部阻抗,皆會呈現在短時間大電流放電之終止電壓上。

鉛酸電池製造廠品管流程使用之傳統短時間大電流放電檢測技術,與UPS現場使用之新型短時間大電流放電檢測技術,基本原理一樣,但因UPS現場須進一步利用種種電氣特性作非破壞性的現場故障原因分析,所以新型技術系統化增加了一些參數檢測機能,以利作故障原因分析,茲將其原理,及其使用特性需求作說明。

鉛酸電池製造廠使用之傳統短時間大電流放電檢測

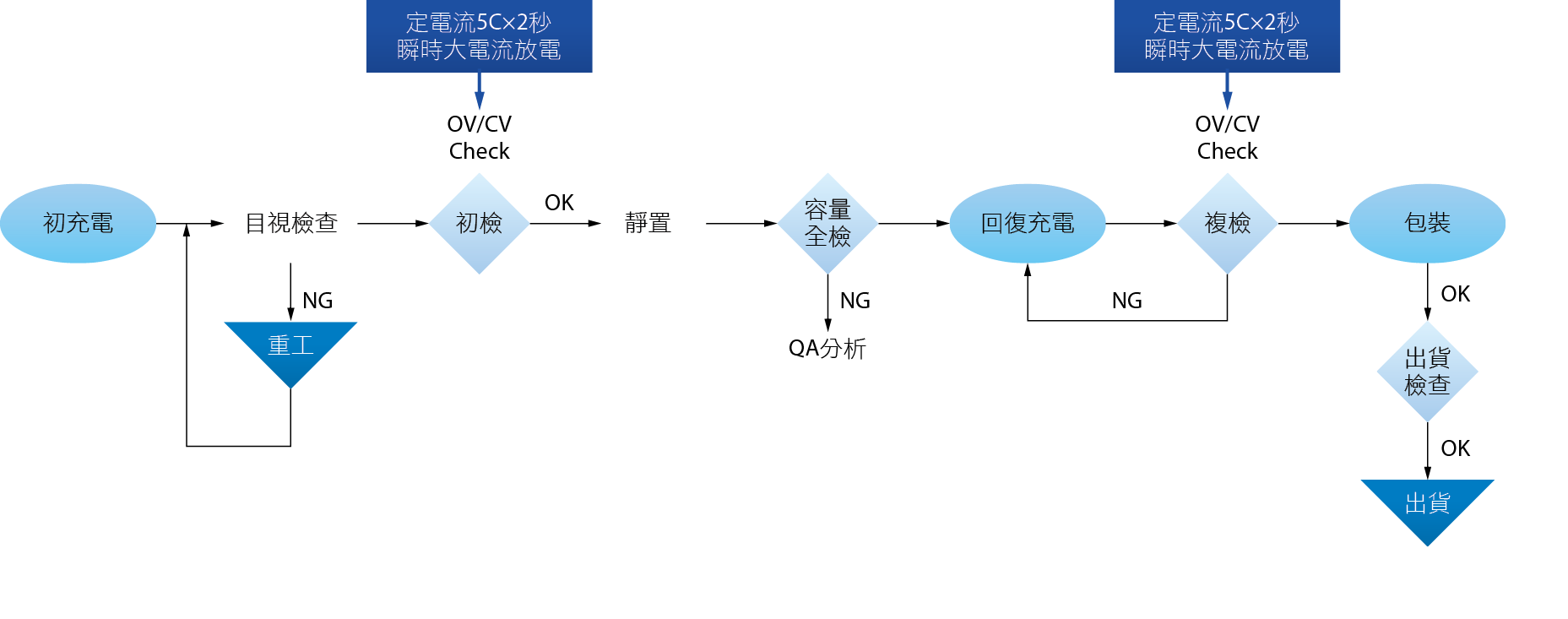

如 圖4鉛酸電池出貨全檢流程案例,電池製造完成後,經初充電、目視檢查、初檢即使用短時間(2秒)大電流(5C)放電作篩選,將電壓過低不合格電池篩除後,靜置14~28天,內部短路故障電池在靜置期間會因內部短路放電,造成容量異常低下,此時再作放電容量全檢即可檢出短路電池。之後,作電池恢復充電,最後再作一次短時間(2秒)大電流(5C)放電檢測作複檢,以確保電池放電特性回復正常,才可進入包裝、出貨檢查。

圖4、鉛酸電池出貨全檢流程

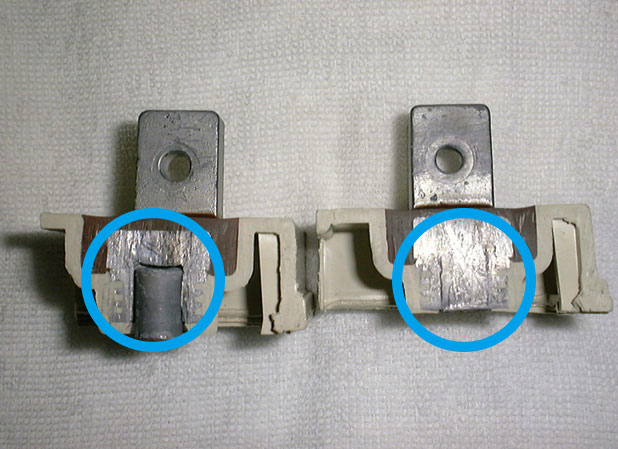

製造現場篩出故障不良電池後,一般採用解剖作為分析解明故障原因之方法,如 圖5、圖6,實際解剖檢查電池之零件並確認其不良問題點發生位置。

圖5、故障電池硫酸鉛結晶連接鉛橋斷裂

圖6、故障電池極柱焊接不良

UPS現場使用電池活線實載放電裕度檢測

不同於電池生產線將電池離線時個別作短時間大電流放電檢測,UPS現場使用之新型短時間大電流放電檢測技術,是在電池在線浮充的狀態下直接實施檢測,如何可以排除充電機浮充電壓的影響,以下說明其原理。

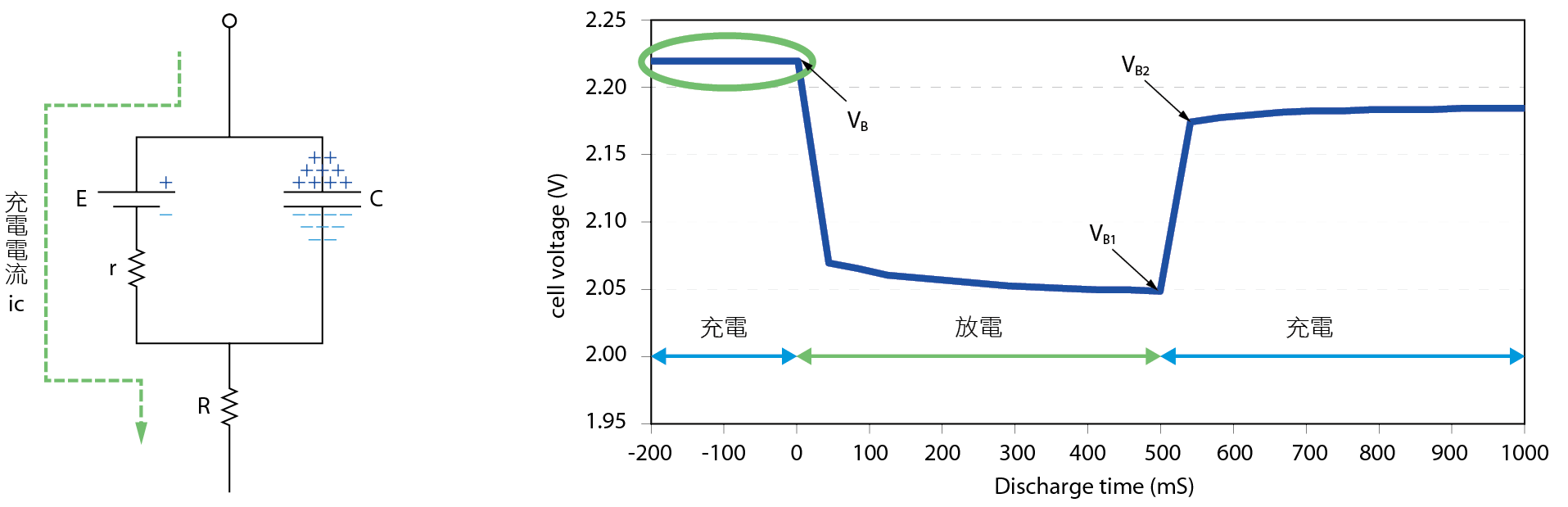

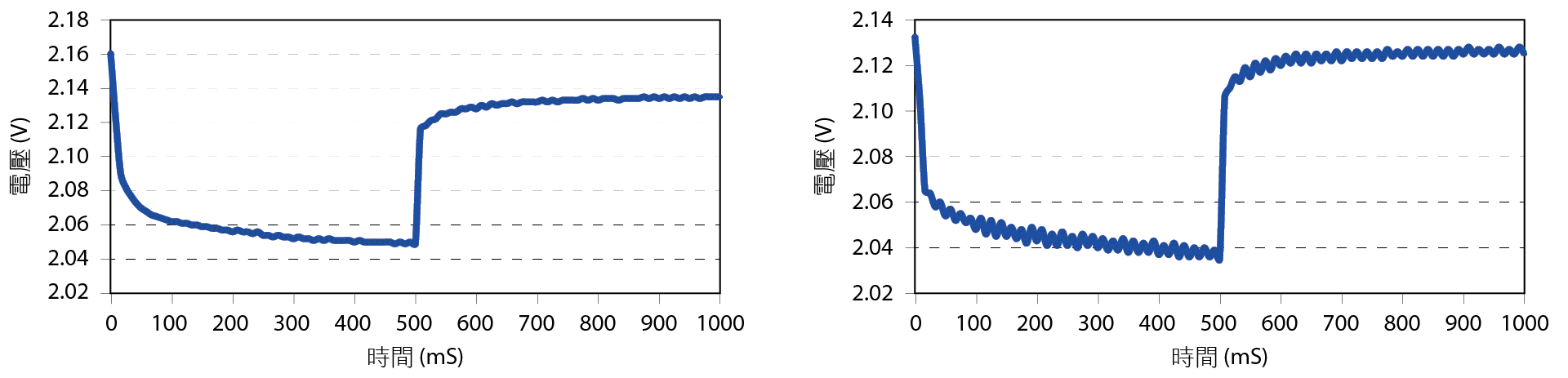

如 圖7左側鉛酸電池等效電路模型,E為電池希硫酸電解液與正負極板反應產生的化學電壓,C為電池正負極板推疊與電解液構成類似電解電容的等效電容,電阻r為電池電化學反應對電容(正負極板)充電時的內部極板導電阻抗,電阻R為自極板經匯流排到極柱再由端子輸出的電流導通阻抗。活線短時間放電檢測過程,可細分為6個步驟說明其原理。

圖7、放電前浮充階段

步驟 1. 浮充電壓檢測

電池在線上浮充時,量測到每顆電池的浮充電壓,並非為電池內部的化學電壓,當我們將充電機電壓調高時,每顆電池的電壓就變高,反之調低時電池電壓就變低。如 圖7左側等效電路,其實浮充時量測到的電池電壓,是充電器分配到電池的電壓,電壓越高在電池等效電容C上累積電荷越多,從電容的角度來看,電容的累積電荷越高形成的表象電壓(電池浮充端電壓)就越高。換言之,電池端電壓的高低受充電器電壓影響,無法由電池端電壓高低有效推估電池的內部化學反應電壓E,僅能作為電池組中每顆電池充電均衡性、及極端嚴重電池短路之參考。

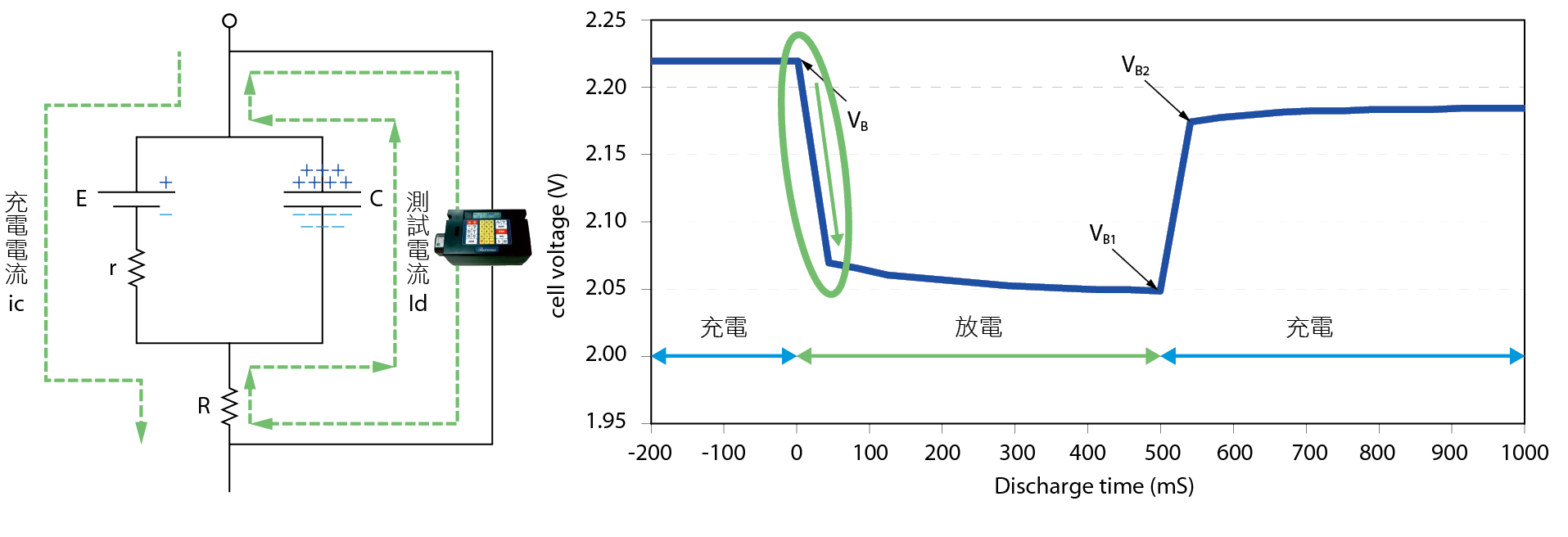

步驟 2. 電容累積電荷放電

如 圖8左側等效電路說明圖,當測試儀器與浮充中的電池端子搭接構成迴路,對受測電池開始作定電流放電測試時,電容急速釋出電荷,造成如圖右側電池端子電壓急遽下降,此階段為電容電荷放電階段。

圖8、電容電荷放電階段

步驟 3. 電池化學反應供應電流電壓

當上述電容放電至電容電壓低於電池化學電壓時,如 圖9左側等效電路說明圖,開始由電池的電化學反應,提供測試儀器電流,此時如圖右側出現電壓平台,電池實際反應供應測試電流並將電壓維持住,此時平台電壓為電池定電流實載放電時之電池端電壓,VB1為放電中止前平台最後電壓。此階段放電平台之出現,代表測試數據之有效性。若放電時間過短或放電電流過小,無法有效將電容電荷排出,放電測試結束時電池仍在電容C放電階段,將僅出現步驟2之電容放電曲線,如 圖9右側之電池電化學反應供電電壓平台將不會出現,此種電容放電不完全狀態無法有效評估電池實際放電能力。換言之,測試時放電量(放電電流與時間乘積)需足以將電容電荷有效排出,讓電池內部反應物真正起化學反應供電,才能有效實際測試停電時真正電池電化學反應的供電能力。

圖9、電池化學反應供應電流電壓階段

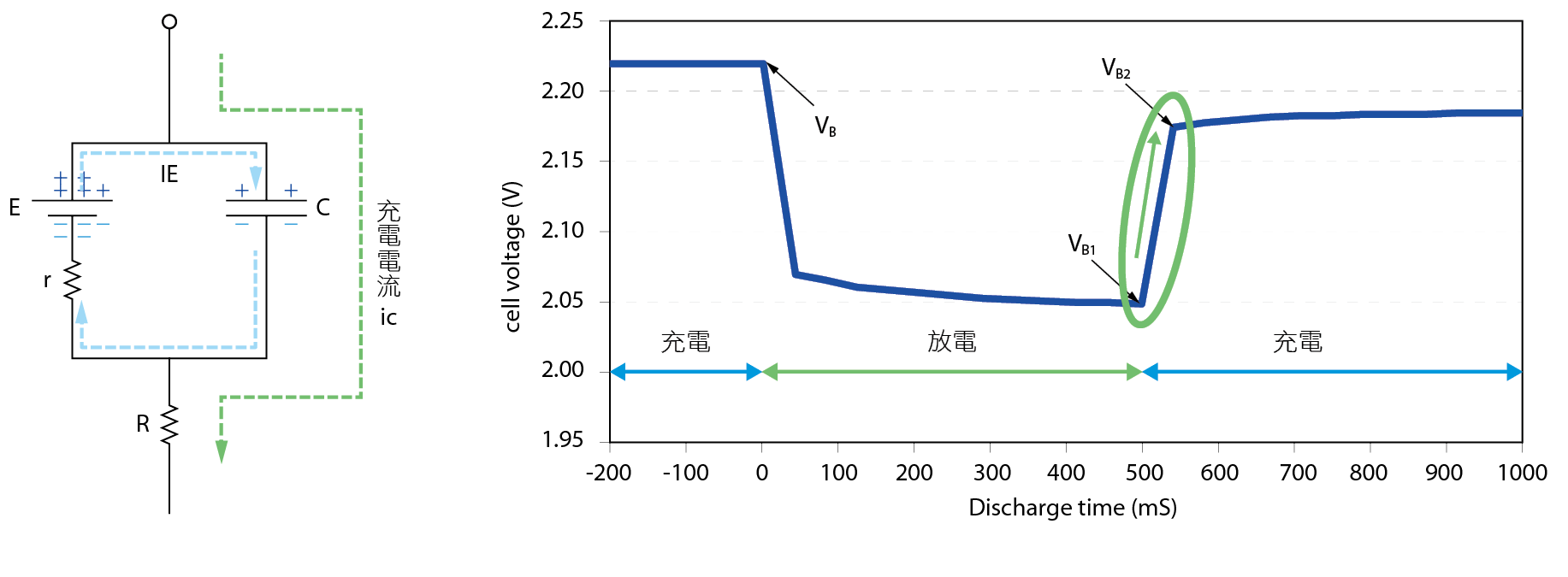

步驟 4. 放電截止電容充電

當上述放電平台出現後,如 圖10左側等效電路說明圖,測試設備瞬間停止放電,電池瞬間由有載轉為無載,此時電池內部化學反應電壓E高於電容電壓,內部化學反應瞬間對電容充電,電池端電壓自VB1急遽上升,當電容電壓被充電至與化學電壓E相同時,即出現轉折點VB2電壓,此時VB2為電池無載電壓,理論上VB2與電池內部化學電壓E的電壓值一樣。

圖10、放電截止電容充電階段

步驟 5. 浮充恢復

電池內部化學反應對電容充電完成後,如 圖11左側等效電路說明圖,由於充電器對電池浮充時,微小的浮充電流又緩緩地對電容充電累積電荷,所以電池端電壓自VB2緩慢上升,經過一段時間後,又會回復到浮充電壓VB。

圖11、浮充恢復階段

步驟 6. 內阻分析

與所有電阻計相同,利用歐姆定律,由測試電流與電壓的關係計算出電阻一樣,如式(1)將無載電壓VB2減去有載電壓後除以測試電流Id得到電池總內阻值。

(VB2-VB1)/Id=(r+R).................式(1)

在實際應用上,為能適應各種UPS現場的環境,考慮檢測設備之攜帶性與便利性,經過不斷的改良及伴隨半導體元件的技術進步,如 圖12日本UPS現場活線大電流測試,如圖實際大小之攜帶式UPS現場活線大電流實載裕度測試儀器,已可提供數百安培作為活線放電測試使用。

圖12、日本UPS 現場活線大電流測試

故障分析方法與壽命推移預知管理

為達到精準的非破壞性檢測,並提供正確的故障原因分析及有效改善對策,UPS現場使用之短時間大電流放電測試設備,不僅記錄放電全程電壓曲線,並同時檢測紀錄5種電氣特性參數作分析。進一步利用分佈圖做平面趨勢推移達成電池壽命預知管理目的。除可實際掌握電池的壽命狀態,並可排除或改善不利電池壽命的使用條件增長電池使用壽命,同時達成提高信賴度與降低成本的目標。另外,可利用系統化的分析資料,統計每種電池,每個使用年限的故障率,找出最符合成本效益的電池。

故障分析方法

由瞬間(鉛酸0.5秒/鎳鎘2.5秒)固定大電流放電,紀錄動態電壓變化曲線、直流內阻、電池起電力、浮充電壓、瞬間固定大電流放電之終止電壓、實際測試電流,比對檢出劣化電池並分析其劣化原因。以下說明上述各電氣特性參數之分析目的。

最低放電電壓

測試電池實載放電時電壓維持能力,以確保停電時系統能順利啟動,並評估容量劣化狀態(放電能力總評價)。(此項與電池廠生產線使用之傳統短時間大電流放電檢測功能相同)

直流內阻

主要分析極板腐蝕劣化程度、集電柱端子斷裂假焊等問題,如 圖13腐蝕斷裂造成直流內阻增加解剖案例。

圖13、腐蝕斷裂造成直流內阻增加解剖案例

起電力

主要分析電解液劣化、正負極板間短路、充電不足等問題,如 圖14極板因鉛粉、鉛粒掉落引起短路造成起電力異常下降的解剖案例。

圖14、極板短路造成起電力異常下降解剖案例

浮充電壓

主要分析充電電壓最佳化及均衡性等問題。

實際測試電流

確認電池實際供應電流能力,避免停電UPS供電失敗,如 圖15供應電流異常微弱解剖案例,左圖為正極板嚴重腐蝕斷折,反應物脫落造成無法供電,中間圖為匯流排斷折,右圖為極電柱斷折造成供電失敗。

圖15、供應電流異常微弱解剖案例

電池放電動態曲線

放電曲線可提供充電機漣波異常分析、與確認測試數據有效性。如 圖16直流濾波電容異常檢出案例,左圖電容正常時為平順放電曲線,右圖直流濾波電容衰退異常時(直流濾波能力下降),單顆放電曲線出現鋸齒波。

圖16、直流濾波電容異常檢出案例(左正常/ 右異常)

電池壽命推移預知管理

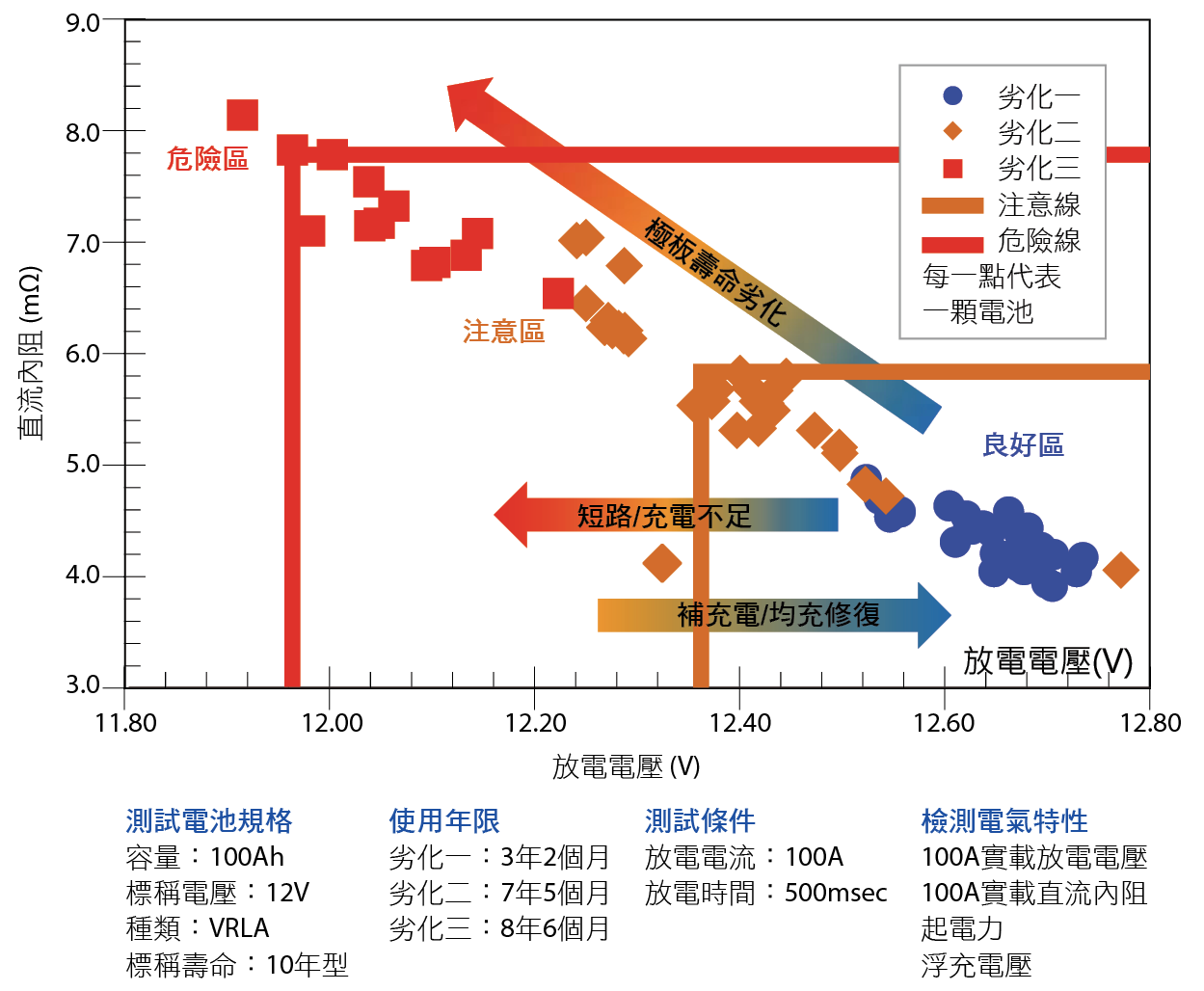

如 圖17電池壽命趨勢推移圖案例,由電池放電測試最低放電電壓及直流內阻構成散佈推移圖,黃色線為注意警戒線,紅色線為危險緊急線,每一個點代表一顆電池。藍色點電池使用3年2個月,電池低電阻高放電電壓,集中於右下角良好區。黃色點電池使用7年5個月,部分電池向左上或左側移動越過注意警戒線。紅色點電池使用8年6個月,部分電池已越過危險緊急線。如圖由電池劣化的移動趨勢,可預估電池劣化進程及剩餘壽命。由劣化電池及良好電池的推移分布狀況,將整組電池壽命狀況明確視覺化,可做為零星劣化局部更換,或整組全數電池更換的管理決策依據。

圖17、電池壽命趨勢推移圖說明

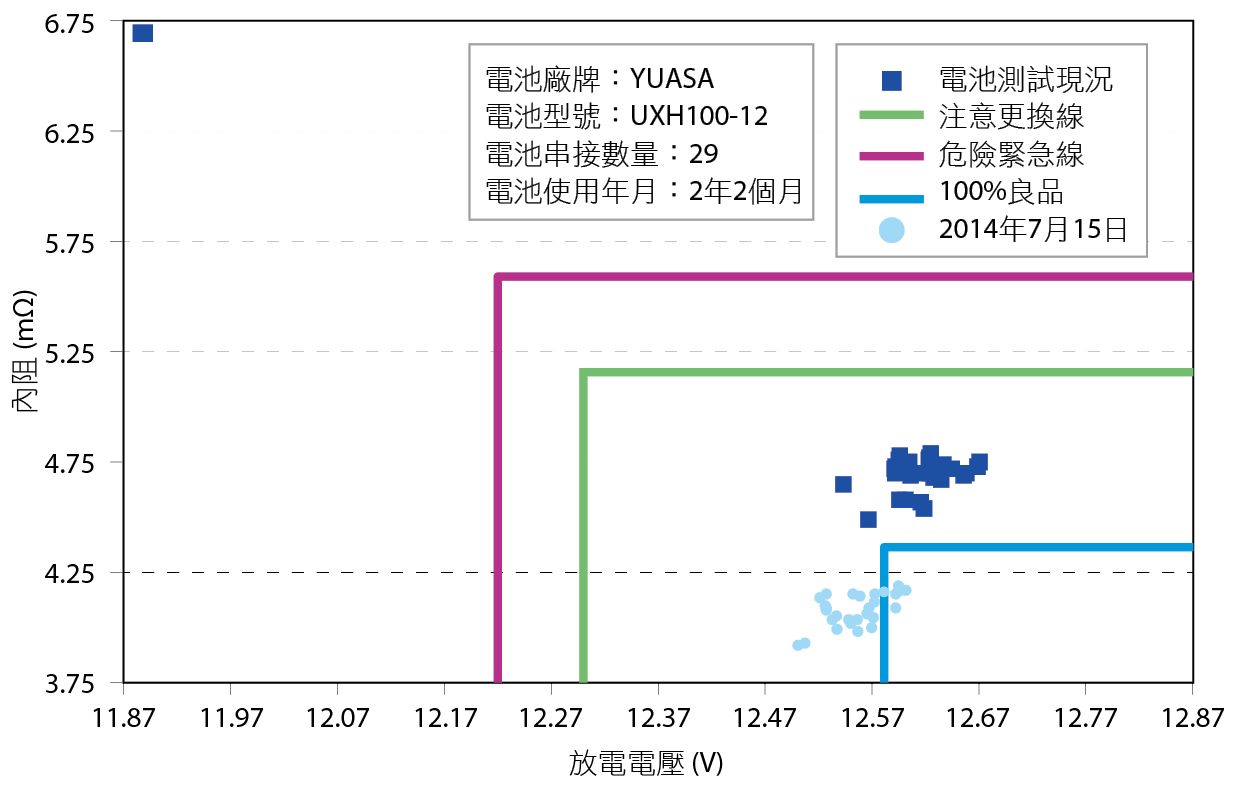

電池組從新品入貨安裝起,將歷次檢測數據做趨勢比較,分析其電池劣化原因與劣化時間,在本公司八廠使用實績中有明顯的劣化趨勢;圖18電池使用2年2個月,檢測時潛藏1顆嚴重劣化電池,其實際放電電流值僅89A (設定100A),當時最低放電電壓僅2.9V而直流內阻高達65mΩ,應立即移除該嚴重劣化電池,避免當不斷電設備動作電池供電時,該嚴重劣化電池過放電(低於截止電壓),甚至低於0V出現負向電壓值,情況輕則供電失敗不斷電系統跳旁路,情況嚴重甚至會造成該電池氣爆引發火災事故。

圖18、電池壽命趨勢推移圖案例

短時間活線實載放電檢測優缺點與技術發展

目前各廠多使用傳統的整串電池放電測試方法,僅有少數廠使用短時間放電測試方法做為評估電池的狀態與壽命;短時間放電測試方法與整串電池放電測試比較,請參閱 表1。

|

鉛酸電池短時間放電與整串電池放電比較 |

1C 0.5sec短時間放電試驗(3C可能) [三菱、東芝、富士、明電舍、東京電力使用] |

1C 20min (2C10min) 實際放電試驗 (耗電容量 = 3C 6.6min) |

|

|---|---|---|---|

|

電池壽命劣化分析 |

放電時間預估分析 |

利用放電過程固定時間點(0.5sec)之電壓與容量相對應特性,揀選相對放電電壓較低電池;前25%數量之平均值為基準,下降0.3V為不良 |

利用放電過程固定時間點(20min)之電壓與容量相對應特性,揀選相對放電電壓較低電池;平均電壓下降0.12V為不良 |

|

極板腐蝕壽命分析劣化 |

DCIR上升為新品120%為3C放電壽命標準,可建立電池壽命推移預知管理;補足集體放電電壓衰退時,相對放電電壓管理之盲點 |

放電電壓集體衰退時,無法由離群電壓判知,僅適用於新品電池驗收,均勻劣化之電池組無法評估整體劣化程度反易失控 |

|

|

對電池壽命及容量影響 |

壽命影響 |

短時間放電,影響極微可忽略 |

高功率放電深度達50%,對壽命影響約0.2%/次 |

|

放電後電池完全損壞造成無法回復供電風險 |

保持電池原狀態 無過放或強制放電風險,不會導致測試後電池損壞造成無法回復供電風險 |

易造成部分劣化電池過放電或強制放電,導致放電後電池完全損壞無法回復供電 |

|

|

測試及回復期間增加供電風險 |

測試中市電停止時對供電裕度與信賴度影響 |

電池不下線,隨時可供電,保持原設計裕度與信賴度 |

下線電池無法供電,造成其它組電池負荷增加,測試時須備代用電池方能保持原設計裕度與信賴度 |

|

測試後充飽電前市電停止時供電風險 |

測試前後電池容量幾乎不變,隨時可供電 |

測試後充飽電前必定導致容量不足或無法供電風險(以3C可供電8min電池組為例,測試後僅存8-1×20/3=1.3min) |

|

|

測試過程對UPS設備信賴度影響 |

離線及復歸風險 |

無 (不需對電池做任何變動) |

已放電電池組復歸瞬間因無限流裝置,將由其他未放電電池組瞬間灌入電流產生極大突流,深度放電者甚至可能造成開關因過電流跳脫,正統作法須將電池組充飽電方能復歸與其他滿充電電組並聯。另開關切換、電纜線拆裝手順及鎖固扭力等須多重確認,若遺漏將嚴重影響系統信賴度及安全性。 |

|

充電漣波檢測 |

有 |

無 |

|

|

潛在危險工安問題 |

施工不良導致火災風險 |

無 |

鎖固不良將造成放電時產生電弧造成端子燒毀甚或火災 |

|

測試造成電池氣爆硫酸飛濺及火災風險 |

無 |

劣化電池高功率強制放電有氣爆硫酸飛濺及火災風險 |

|

|

設備逆接保護 |

有 |

無 |

|

|

測定設備 |

重量(移動便利性) |

攜帶式(5~15Kg) |

須搬運機具(約80KG),移動性較差 |

|

施工便利性 |

不改變現狀可直接量測 |

須每顆電池加裝電壓訊號線,後以電池組為單位進行操作量測,不須逐顆操作 |

|

|

測試設備損壞風險 |

耐壓最高可達600V |

有逆接風險 |

|

|

費用 |

測試單價 |

UPS設備每串40顆之平均單價99元/顆,包含歷史檢測數據分析報告 |

UPS設備每串40顆之平均單價60元/顆 包含測試報告 |

|

環保綠能 |

能源消耗 |

低 年耗能=0.278Wh/顆×120,000顆=33.3 kWh |

充放電消耗大量能源產生熱 年耗能=667Wh/顆×120,000顆=80,040 kWh 100A×20min×hr/60min×12V/顆/0.6轉換效率=667Wh/顆 |

短時間電池活線實載放電檢測技術於2007年由鴻準科技自日本導入台灣使用,此技術在日本具廣泛使用實績(三菱、東芝、富士、明電舍等UPS電機大廠、電力公司等等)。2008年因台電深度壓降,發生大量不斷電系統電池放電失效事件,本公司於2009年引進短時間放電測試方法;導入後因電池種類繁多,日本國內電池與廠內電池特性及使用條件的差異,判斷標準無法沿用日本國內標準,加上技術剛引進台灣,廠商累積經驗尚有不足,使用約一年後,因放電電壓判斷標準問題及設備耐過電壓問題,於是將購置設備入庫保存暫停使用。此期間,八廠因電池數量及種類相對較少,持續與廠商配合,由廠商負責施工檢測、建立廠內電池特性資料庫及電池分析報告,至今已使用近九年時間。

下列概述短時間活線實載放電檢測重要技術發展:

劣化趨勢分布推移圖

2009年導入廠內時,使用一般的電池檢測數據表及折線圖,較難分析電池組整體及個別的劣化狀況以及劣化的模式與原因。目前廠商發展使用新的劣化趨勢分布推移圖,可同時分析放電電壓及直流內阻的劣化推移,可將整串電池的劣化分布狀況視覺化,整組電池及個別電池的劣化程度一目瞭然。由電池劣化推移的方向可分辨其劣化模式,由歷次劣化推移的分布狀態可預估剩餘壽命狀況。

電池管制標準兼具相對法與絕對法

電池放電電壓,因充電程度不同,容易產生偏移。新品電池剛上線時,因庫存自放電程度不一,剛上線時放電電壓偏差較大,2009年導入使用時,因採用嚴格之絕對值判斷標準,會發生剛上線新品電池被判不良之問題。目前電池放電電壓以相對法作為主要判斷標準,已解決上述新品電池,或暫停充電之良好電池串被判不良問題。絕對法則保留作為電池使用條件如充電電壓、環境溫度等判斷標準。

電池特性資料庫

如上述,電池因廠牌型號不同,其放電特性會有差異,目前廠商已累計近二十萬筆電池數據資料庫,包含科技業(半導體/面板/光電)、電力業、通訊業及化工業等,已累積豐富的經驗、完整的技術與充分的數據。

設備及電池串檢測歷史資料庫

每串電池組設備皆有完整的歷史檢測資料,可做快速的查詢及歷史資料推移,運用系統資料庫已將分析與管理自動化,同時提升效率並減少人為錯誤。

電池組使用條件點檢

電池組因環境溫度、充電電壓、漣波電壓、充電電流等使用條件因素影響,使得電池組可能造成過度充電或嚴重充電不足,而非電池壽命終止造成特性劣化,如新品電池組長期嚴重充電不足的充電條件下,電池特性會嚴重衰退(放電電壓低下且直流內阻增高),數個月後就必須報廢該電池組,目前電池檢測報告中包含電池組使用條件點檢,將環境溫度、浮充總電壓、交流漣波電壓、充電電流因素等納入管理,可讓電池組使用在最佳狀態。

檢測儀器升級

電池檢測儀器規格大幅提升,最大測試放電電流從120A提高至300A (儀器大小尺寸相同)。檢測儀器自動判別電池極性(無極性),使用上更方便,檢測效率更高。儀器耐壓自60V提升至600V,強化設備耐用度。運算操作側與受測UPS電池間追加隔離絕緣設計,提升抗干擾能力及使用安全性。放電測試曲線現場即時顯示,可立即確認數據有效性,節少資料下載確認測試資料時間。

檢測效率

目前因檢測儀器升級及檢測手順改善,含充電器電壓、漣波電壓、環境溫度等使用條件點檢,每日可點檢200顆電池。

結論綜合上述優缺點以及相當完整的技術發展,在硬體上性能提升,在軟體分析報告上有高度判斷電池劣化,並可達電池預知管理功效,使用短時間活線實載放電檢測對電池管理會有很大的幫助。

結論

鉛酸電池製造廠生產線使用之短時間大電流放電品管檢測技術,不僅可應用在電池生產線,隨著科技的進步,經過輕量化、小型化、提高精密度、系統化增加多項電氣特性檢測機能後,同時具有節能、省時、精準、管理簡潔等優點,除可至UPS現場對線上電池實施短時間大電流放電檢測,實際測試每顆電池的放電能力,確保停電時電池供電安全裕度,亦可將多種電氣特性整合作故障原因分析,掌握各種不同劣化模式,提供有效管理改善對策,或利用平面趨勢推移圖將每顆電池的劣化趨勢視覺化,利用明確有效的歷史推移,讓鉛酸電池壽命預知與安全裕度管理變得清晰、精準及可靠。

參考文獻

- O. A. Witte, The Automobile Storage Battery Its Careand Repair, 1922.

- 臺灣湯淺電池股份有限公司品保部品企室NPA閥調式鉛酸蓄電池簡介

- David Linden, Thomas B. Reddy, Handbook of batteries, Third Edition, Chap.23 Lead-Acid Batteries

- Bitrode Corporation:http://www.bitrode.com/hrd/

- TOSHIBA Electric Service Corporation: http://www3.toshiba.co.jp/tds/service/upsbatt.htm

- Mitsubishi Electric Plant Engineering Corporation: http://www.mpec.co.jp/engineering/diagnosis/battery_life_expectancy/index.html

- 東日本高速道路㈱猪爪宏親,高速道路設備におけるLCCを考慮した老朽化對策~新たな電源設備保全診斷技術の導入

留言(0)