摘要

廠務排氣監控系統探討與設計

Keywords / Exhaust Monitoring System,Air Abatement System (AAS)

AAS(Air Abatement System)是半導體晶圓廠生產所必需的重要系統,必須考量許多因素以符合各項運轉需求,如安全控管、空間運用、系統容量設計及運轉操作維修等等,故於建廠階段就必須將所有相關因素納入設計,以期建廠完成後是一個符合安全、生產需求且可運轉的系統。當今是一個講求環保、節能、減碳的環境,所以AAS的設計更須符合環保節能的要求。TSMC身為全世界最大的晶圓代工公司,必須採用最新且有效的方法來設計一個符合需求、安全且節能的系統,盡一份世界公民的環保責任。

ABSTRACT 前言

新廠規劃時期為建廠重要的階段,所有的設計皆會影響未來的系統建置及運轉是否能符合製程需求變化。半導體廠的製程具有階段性擴充產能、隨訂單變化製程、連續生產及高度控制製程環境的特性,從開始量產到產能滿載的排氣需求變化很大,排氣系統的性能對產品品質有相當程度的影響。目前建廠初期皆以產能達到滿載時的排氣需求來設計排氣系統,未達滿載時就藉變頻器改變馬達電源的頻率,調節風機葉輪轉速達到滿足生產所需排氣量,同時盡量節省能源。

然而許多廠都顯示排氣系統的性能(包含風量、壓力設計與控制)、安全、節能一直是一個必須被審慎考量的問題,不論是無法達到設計風量,或是因為各製程需求不同,而排氣分佈不理想造成排氣量過大與不足,或是付出龐大的運轉維護成本。另外就是在建廠二至三年之後,因管路及設備老化、長時期的腐蝕或粉塵累積阻塞,以及因產能持續擴充情形下,發生機台或系統設備的風量或靜壓不足,引起機台或設備當機;機台或管線內有害物質逸散產生人員安全衛生風險或是AMC問題造成產品良率下降;抑或因物質不相容或其他因素導致在風管內起火所引起的火災爆炸危害。

故整體來說,半導體廠的排氣系統最關心的就是安全與效能的提升,如何讓排氣系統能在安全狀態下高效能運作,是每個半導體廠殷切盼望的。所以新工處期望未來AAS系統能具有下列功能:

- 建廠時規劃出正確壓力監測點安裝位置以符合未來相關之監測應用

- 建立產能與排氣需求風量關係

- 依產能變化進行壓力調整,避免錯誤分配風量與靜壓。

- 快速協助廠務進行製程機台及處理設備閘門調整。

- 建立製程機台及處理設備之合理需求(SEMI 最小風量或特氣最低風速)。

- 瞭解機台Move-in或Move-out變動後hook up後系統風量。

- 監控系統剩餘風量靜壓,以利於系統擴充性安排。

- 設計高效能排氣系統,使耗能指標低於SEMI S23標準值。

- 利用壓力監控點提供感知、診斷功能,判斷是否有阻塞、破裂、火災等異常診斷系統。

- 建立製程機台之廠務需求表(包含成份、不相性分析)瞭解匯流點爆炸(A類)及火災(B類)潛在風險。

目前與財團法人安全技術衛生中心研討AAS系統設置規範,希望藉助安全技術衛生中心的完整資料庫,且整合工廠實際運轉經驗及需求,將安全控管機制、系統監控、能源管理及Hookup規劃管理等相關功能一併考量。

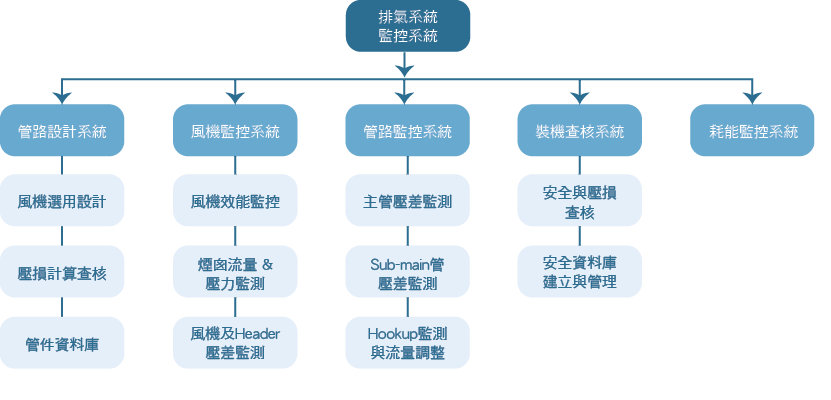

排氣監控系統是以建立排氣系統達到安全、效能提昇與擴充容易,並符合製程需求與整體運轉成本下降為目標。所以排氣監控系統的整體架構大致可分為五個部分:(如圖一)

圖一、排氣監控系統架構圖

a. 管路設計系統

b. 風機監控系統

c. 管路監控系統

d. 裝機查核系統

e. 耗能監控系統

此系統架構下包含了下述四項主功能:

INTRODUTION 功能簡介

管路設計系統

排氣風機的選用主要有兩個參數,一為風量、一為壓力,由這兩個數據可計算所需的馬力。風量計算時要將所有的製程設備需求風量加總並考量製程設備實際用量常會高於基本需求量,故須加上一安全係數以符合機台試機或製程需求變化之可能。而壓力計算則需將所有的壓損因子都納入,若設計時將系統風量低估的話,其造成的影響將極為可觀。

排氣通風系統的技術已發展多年,相關管件之壓損係數亦有許多文獻可以參考,如ACGIH、ASHRAE等協會組織的出版品。管件的壓損係數通常可包含肘管(表一)、擴縮管(表二)、合流管、直管等;除上述的管件外,還有風門等的測試資料。

|

肘管 R/D比 |

|

||||

|---|---|---|---|---|---|

|

光滑肘管 |

五節蝦管 |

四節蝦管 |

三節蝦管 |

斜接肘管 |

|

|

0.50 |

0.71 |

- |

- |

0.90 |

1.20 |

|

0.75 |

0.33 |

0.46 |

0.50 |

0.54 |

- |

|

1.00 |

0.22 |

0.33 |

0.37 |

0.42 |

- |

|

1.50 |

0.15 |

0.24 |

0.27 |

0.34 |

- |

|

|

|||||

|---|---|---|---|---|---|

|

錐管夾角 |

管徑比 D2/D1 |

||||

|

1.25 |

1.50 |

1.75 |

2.00 |

2.50 |

|

|

5 |

0.88 |

0.84 |

0.80 |

0.76 |

0.68 |

|

10 |

0.85 |

0.76 |

0.70 |

0.63 |

0.53 |

|

30 |

0.79 |

0.63 |

0.51 |

0.41 |

0.25 |

|

90 |

0.77 |

0.62 |

0.50 |

0.40 |

0.25 |

上述相關資料是管路設計重要依據,也關係到配管資料庫建立及壓損計算功能。

管路設計系統主要是於新廠設計階段時,依據現場機台utility matrix所需之風量來設計系統所需之風機容量及靜壓、風管管徑及配置是否符合現場需求及配管要求。故將依安全技術衛生中心已建立之完善管件與壓損係數資料庫進行比對與電腦動態電腦模擬來確認此風機、主管配置及exhaust流向是否適當,並決定管路上之重要監控節點,而此節點即為Main/Sub-main duct 靜壓監測點建議位置,此為系統建構非常重要的步驟,這會影響後續系統即時監控警報及診斷系統功能之有效性。

風機監控系統

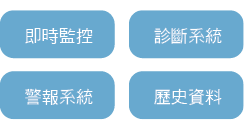

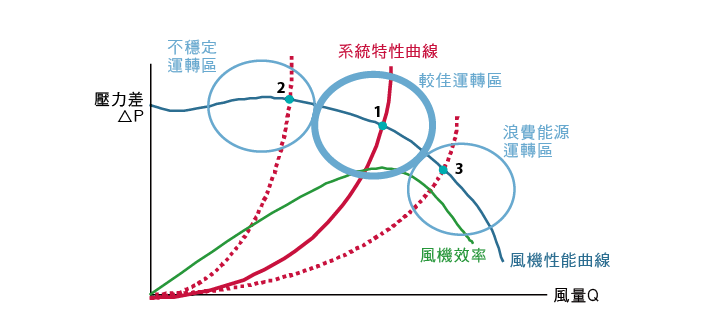

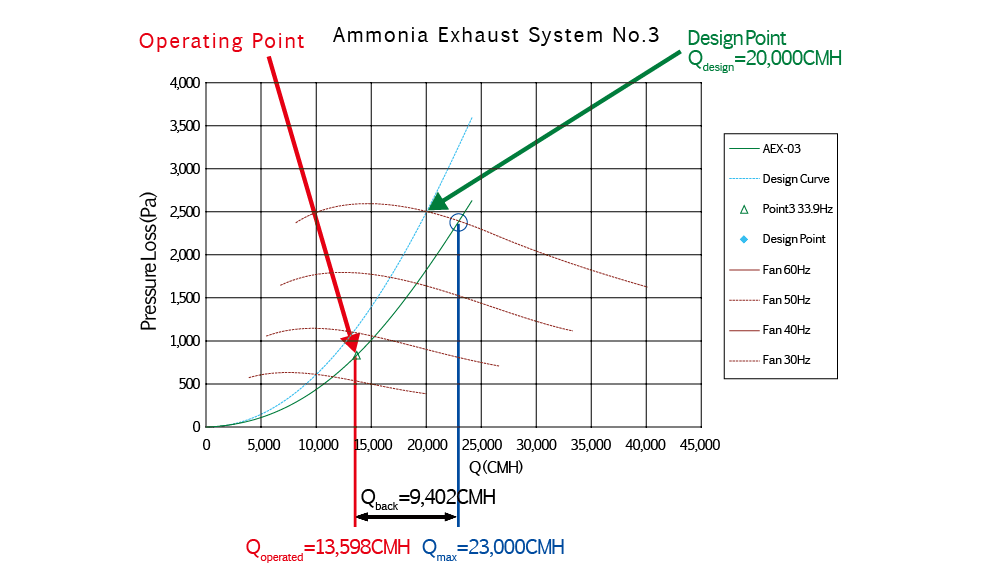

風機監控是利用風機性能運轉曲線與系統特性曲線來進一步的分析排氣系統的運轉情形,並藉以分析系統的備用量及風機增設的需求性等。

風機運轉效率與系統曲線

排氣系統運轉曲線會隨著機台的數量與生產模式有著極大的變化,如圖二所示,如果不能將系統曲線落在好的運轉區域,則不僅造成能源的浪費,更可能導致系統的不穩定發生。經實驗的測量分析,絕大多數風機未能達到原始的設計效率,這與風機操作模式有極大的關係。一般風機控制方式皆採用單點或少數幾點的靜壓設定來連動控制風機頻率,但多台風機並聯下的排氣系統,其風機於相同運轉頻率下之系統特性曲線必然不同,因此相對的每台風機效率也是不同,必然有幾台的風機效率較差,所以如何達到高效率的運轉模式就必須監測風機與系統曲線並加以調整頻率來達到節能的目的。

圖二、風機與系統曲線

故於風機決定容量及廠牌型號後,將風機供應商所提供之風機運轉性能曲線與系統特性曲線納入系統資料庫,配合common header及風機進出口安裝差壓計及變頻器運轉頻率監控來得知風機運轉區。

風機運轉分析法

利用現有風機性能曲線與系統特性曲線來可預估風機滿載時的最大風量Qmax,又風機現有的運轉風量Qoperated已知,即可獲得該風機系統的剩餘可供風量Qback:

Qback = Qmax - Qoperated

如何確認系統上有多少容量可供製程機台擴充,其方法如下:

- 量測或讀取監測資料,包含風機頻率、風量Qoperated、出入口靜壓、動壓等。

- 繪製風機性能曲線與系統特性曲線(需包含滿載時的運轉曲線)(50Hz或60Hz,視風機製造商提供資料而定)。

- 由系統特性曲線與風機滿載時運轉曲線交會點訂出滿載時可提供風量值Qmax。

- 將滿載風量值減去現有風量值即為風機系統的剩餘可供風量值Qback。

圖三為分析範例參考,而根據此種分析法即可獲得各個風機系統剩餘風量值。

圖三、風機剩餘可供風量評估圖

管路監控系統

管路監控系統主要包含了主管(main)靜壓監測、上游端靜壓與流量監測以及次主管(sub-main)尾端靜壓監測或機台側二次配管靜壓。

次主管靜壓與流量監測主要目的有二,一為建立管路靜壓背景值,作為日後機台擴充參考與風門調整之依據,另一為有效獲知該次主管之粉塵堵塞情形;而主管路的靜壓監測佈點則有助於整體系統的情勢研判,更精確的獲得系統阻塞位置。

監測方法與目的

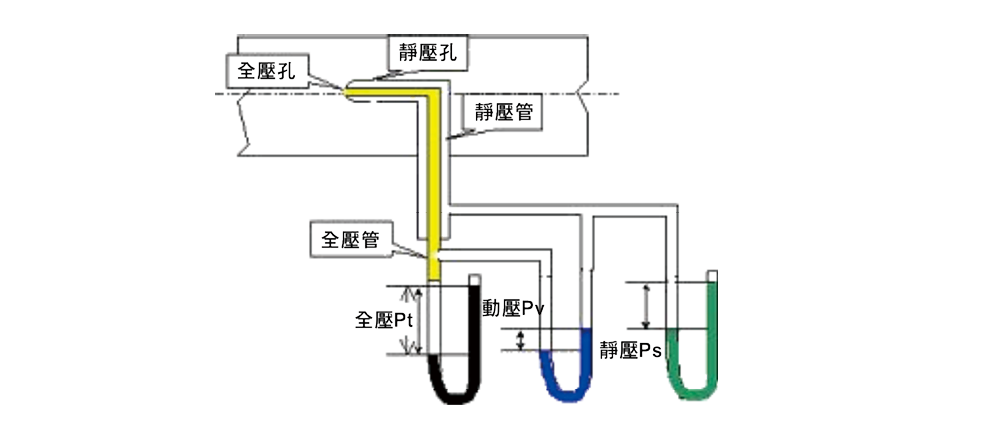

管路內的壓力測定可分為動壓、靜壓與全壓三種,而全壓即為靜壓與動壓之總和,可利用皮托管量測此三種壓力的方法則如圖四所示。

圖四、管路內的壓力量測方法

因空氣於管路截面上的流動並非穩定狀態,為得到較準確數據則必須量測多點來取得平均值。而量測點數則依風管大小決定,圓管直徑小於6英吋測定4點,大於6英吋則至少6點以上,但實際情形仍視流場的紊亂度與測量孔數目而定。量測所得為平均全壓值,而要換算成流速及流量,我們所需是平均動壓值,因此量測的全壓值必須減去靜壓值,亦即Pv=Pt-Ps。

其中Pv=Velocity Pressure、Pt=Total Pressure、Ps=Static Pressure

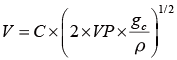

動壓與速度間的換算公式為

where:

V = Velocity (fpm)

C = 136.8 (IPS conversion)

VP = Velocity pressure units (inches H2O)

ρ = Air density units (lbm/ft3)

gc = Gravitational constant = 32.174 lbm-ft/lbf-sec2

於1atm@21℃的標準空氣密度條件下,流速轉換公式可簡化為V=4.03×Pv0.5。

排氣系統的變化性極大,必須藉由管路的流量與靜壓量測來分析系統特性,但是所需求資料的量測繁複,若採用人工方式量測則往往需要消耗相當的人力及時間且時效性差,所量測的資料誤差亦隨著時間變化而加大,因此採用適當的即時監測設備即可有效的以低成本、高價值方式獲取所需的即時資訊。

排氣系統的定期量測與檢驗是有必要性的,尤其為了解產能與需求風量關係,也唯有仰賴定期量測才能達成。結合適當的軟硬體監測設施取代繁瑣的人工定期量測,不僅減少工程師定期量測的工作,亦可有效的紀錄管路變化情形,更加精確的估算出產能與排氣量關係,確保系統備用量能滿足未來產能擴大之需要。

針對次主管的流量監測,必須建立機台Utility資料表(表三)以了解各管路的機台配置及需求流量,藉由實際流量監測與資料庫數值交叉比對來調整管路風門開度,以達到節能的目的。

|

棟別 |

樓層 |

機台 編號 |

機台 名稱 |

機台進口(Inlet) |

機台出口(機台至L/S) |

|||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

分類 |

物質 名稱 |

使用量/產出量 |

分類 |

真空泵稀釋量 |

真空pump 背壓(mmH2O) |

管徑 |

管材 |

平均流速 |

真空泵後 H2濃度(%) |

單機內不相容物質 |

||||

製程機台與二次配管路監測

製程機台側之二次配管路監控系統則必須納入機台出口二次配管段的數據監測,如能整合製程機台本身之壓力輸出訊號,則更能詳盡掌握所有機台Hookup及de-hookup後對系統之影響,並能配合後續所提之診斷功能來監測項目如表四所示。

|

危害項目 |

||||

|---|---|---|---|---|

|

火災 溫度異常 |

製程機台排氣量不足 |

管路阻塞、破裂 |

下列設備發生異常: 製程機台 local scrubber vacuum pump, fan |

|

|

異常診斷所需監測項目 |

壓力** 溫度* 氣體濃度** |

壓力* 流量** |

壓力* 流量** |

壓力*、流量** 溫度*、氣體濃度** 電壓、電流** |

|

相關設備本身輸出訊號 |

製程機台 local scrubber |

製程機台 vacuum pump |

無 |

製程機台 local scrubber vacuum pump, fan |

註:*主要監測訊號、**輔助監測訊號

壓損計算

當產能變化必須新增機台之排氣配管時,負責二次配管的廠務工程師大多選擇鄰近之主管路匯入,並不會計算配管的靜壓損失,常有管路施工完成後才發現無法滿足機台的風量或靜壓需求,或是影響鄰近的機台。

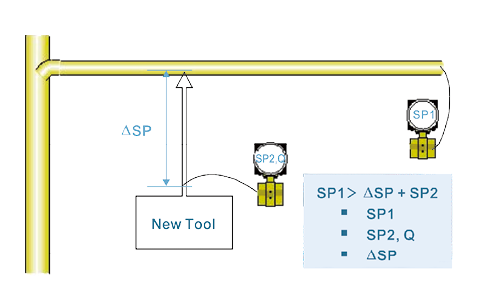

初步判斷新增機台配管是否可符合現場需求,可採用的方法有下列二種:

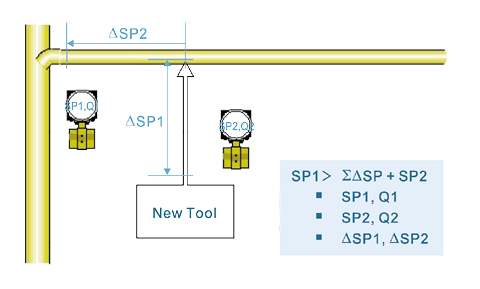

- 主管(或次主管)末端靜壓判別法:參考圖五,當新增機台所需靜壓(SP2)與風量(Q)需求獲得後,根據風量與設計的管路Layout計算出配管的靜壓損失(ΔSP),若機台的靜壓與配管的靜壓損失總和(SP2+ΔSP)小於主管末端靜壓(SP1)即可符合一次配管要求並進行實際配管工程。

圖五、新增機台二次配管圖(法一)

- 主管(或次主管)上游靜壓與流量判別法:參考圖六,當新增機台的靜壓(SP2)與風量(Q2)需求獲得後,根據風量與設計的管路Layout計算出配管的靜壓損失(ΔSP1)與新機台二次配匯入點至靜壓流量監測點的靜壓損失(DSP2),若機台的靜壓與配管的靜壓損失以及主管段的靜壓損失總和(SP2+ΔSP1+ΔSP2)小於主管上游端靜壓(SP1)即可符合一次配管要求並進行實際配管工程。

圖六、新增機台二次配管圖(法二)

由上述方法雖可判斷二次配管安裝設計的可行性,但機台側的靜壓與流量需求必須由設備供應商提供,而主管路的末端或上游端之靜壓或流量值必須由現場量測或排氣監控系統監測得知,至於配管的靜壓損失則可由管件與壓損係數資料庫資料計算得知。

配管資料庫建立

將常用的配管方式紀錄起來,並事先計算或量測出相關的壓損係數,進而建立各配管方式的壓損公式,成為一配管資料庫以供二次配管負責人員選取參考。

配管壓損計算軟體建立

上述各項程序完成後,即加以整合來建立一套完整的壓損計算軟體,當二次配管負責人員在新增機台時,可以藉此來選用配管方式,即使現場配置的空間無法滿足現有資料庫之模式,亦可根據新設計的Layout來計算出新的壓損數據。此軟體也適用於一次配管的設計階段來驗證設計值的準確性與可行性。

安全查核

配管的安全性非常重要,包括管路材質的選用、機台使用化學物質的不相容性以及適當的管路內搬運速度等。

物質不相容性資料庫建立

物質不相容性可參考SEMI S4附錄所提供的資料,並可由物質安全資料表交叉比對以獲得更多的資訊而產生物質不相容性資料表(表五)及風險編碼。再將每個次主管排放物質併入資料庫內,當新增機台時輸入使用物質(如機台Utility資料表),即可比對是否有不相容質會匯入的次主管中,以避免危害的發生。

|

Reactivity Compatibility Chart |

磷化氫(PHOSPHINE) PH3 |

砷化氫(ARSINE) ASH3 |

四溴化碳 (Carbon etrabromide) CBr4 |

二乙鋅 (Diethyl zinc) DEZn |

磷 (PHOSPHORUS) P |

砷 (ARSENIC) AS |

|---|---|---|---|---|---|---|

|

磷化氫(PHOSPHINE) PH3 |

F |

A9, B4, C, D3 |

F |

B3, C, G |

C |

|

|

砷化氫(ARSINE) ASH3 |

F |

A9, B4, C, D3 |

F |

B3, C, G |

C |

|

|

四溴化碳(Carbon tetrabromide) CBr4 |

A9, B4, C, D3 |

A9, B4, C, D3 |

A9, B4, C, D3 |

C, D3 |

A3, B1, C |

|

|

二乙鋅(Diethyl zinc) DEZn |

F |

F |

A9, B4, C, D3 |

B3, C, G |

C |

|

|

磷(PHOSPHORUS) P |

B3, C, G |

B3, C, G |

C, D3 |

B3, C, G |

||

|

砷(ARSENIC) AS |

C |

C |

A3, B1, C |

C |

||

|

氫氣(HYDROGEN) H2 |

B3, C, G |

B3, C, G |

C, D3 |

B3, C, G |

F |

說明:不相容性風險編碼依據美國EPA軟體及資料庫。 潛在風險編碼分類:A類為爆炸及B類為火災

管路分類與材質選用資料庫建立

針對使用化學物質考慮其毒性、腐蝕性、易燃易爆性等,選用適當耐燃性、抗腐蝕性之材質,進而建立一管路材質選用資料庫,當使用者輸入機台的使用化學物質後,即可提供建議的管路材質供其選用(表六)。

|

位置 \ 分類 |

一次配管(>10”) |

二次配管(<10”) |

|---|---|---|

|

管材 |

||

|

SEX |

FM4922/4910認證 可燃+灑水系統 |

不鏽鋼內鍍鐵弗龍 |

|

AEX |

FM4922/4910認證 可燃+灑水系統 |

不鏽鋼內鍍鐵弗龍 |

|

VEX |

不鏽鋼 |

不鏽鋼 |

|

GEX |

不鏽鋼 or 鍍鋅螺旋管 |

不鏽鋼 or 鍍鋅螺旋管 |

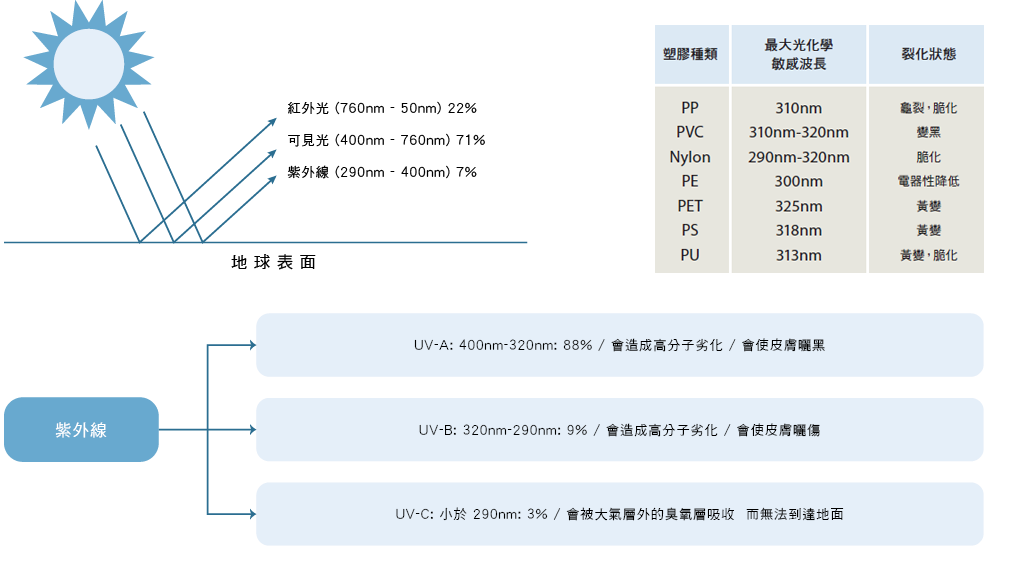

管路除了考慮使用化學物質之特性外,也必須將管路安裝環境條件納入評估。紫外線會對不同塑膠產生裂化(圖七),因此安裝於戶外之風管不建議使用塑膠材質,避免洩漏再由空調吸入造成微污染問題。

圖七、紫外線(UL)對不同塑膠之裂化狀態

管路搬運速度資料庫建立

針對使用化學物質考慮其粒子大小、液化程度等,採用適當的管路搬運速度,進而建立管路搬運速度資料庫(表七),當使用者輸入機台的使用化學物質後,即可提供建議的管路搬運速度供其設計配管時計算壓損使用。

|

位置 \ 分類 |

一次配管 |

二次配管 |

|

|---|---|---|---|

|

物質 |

速度 |

||

|

毒/酸管 |

10~15m/s |

ClF3 |

5~8m/s |

|

HCl |

10~15m/s |

||

|

鹼/氨管 |

10~15m/s |

NH3 |

5~8m/s |

|

NH4OH |

10~15m/s |

||

|

有機管 |

10~15m/s |

EBR |

10~15m/s |

|

IPA |

10~15m/s |

||

|

一般/熱管 |

5~8m/s |

N2 |

5~8m/s |

|

O2 |

5~8m/s |

||

|

自/易燃管 |

5~8m/s |

SiH4 |

5~8m/s |

|

DCS |

5~8m/s |

||

安全查核系統建立

當前述的各項工作完成後,即可建立一完整的安全查核系統,將新增機台的排氣物質確定後,利用程式自動判斷出必須採用何種排氣系統(毒酸管、鹼管、有機管、一般管或自燃管)、何種管路材質、及是否可採用欲選用的匯入主管,最後亦可提供建議的管路搬運速度。

排氣系統節能盤查與監視

SEMI S23簡介

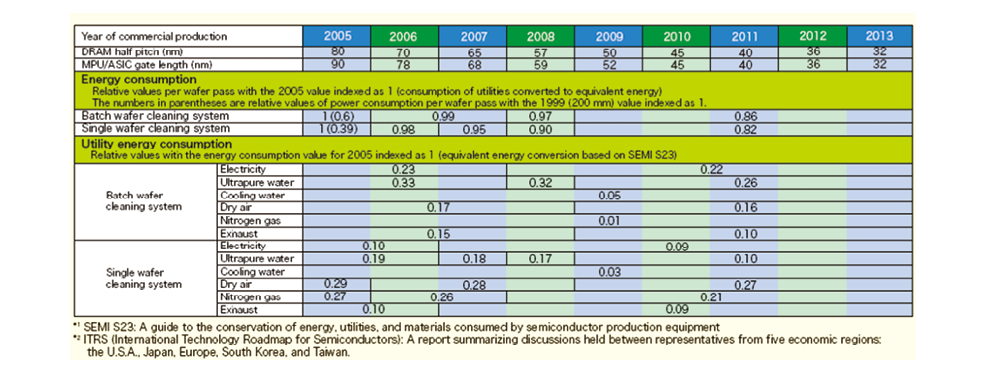

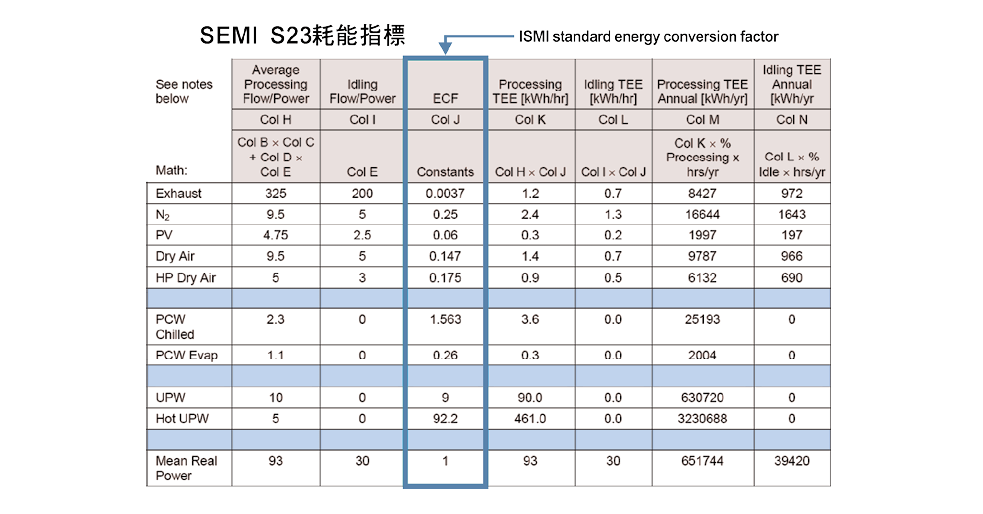

2005年5月SEMI公告『SEMI S23-0705半導體製造設備之能源、電力、廠務節約基準』(表八),提供半導體製造設備之能源、電力及廠務系統的節約概念、使用方法及持續改善,以促進能源、電力及廠務系統的節約。

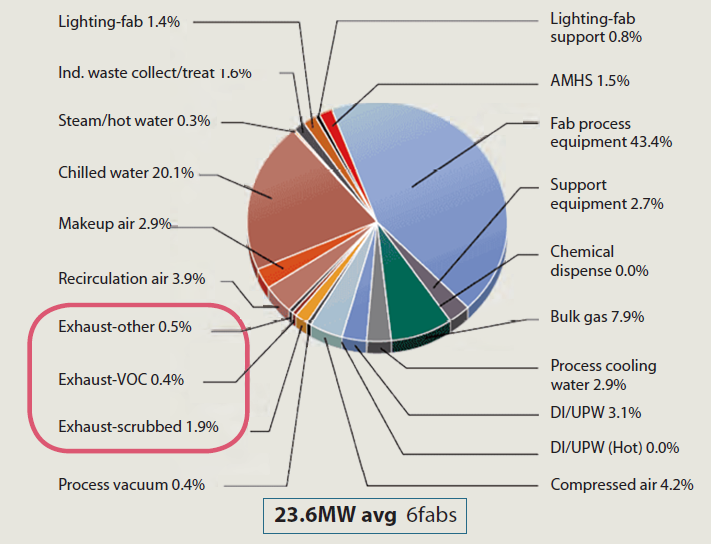

根據2007年ISMI(International SEMATECH Manufacturing Initiative)提出資料顯示出半導體廠廠務耗電資料顯示,排氣系統耗電量約為2.8%,但排氣系統排氣多寡會影響冰機及MAU相關系統之耗電量,故只要監測及提升排氣系統效率即能減少相關系統之耗能。所以ISMI提出TEE( total Equivalent Energy)計算工具將SEMI S23基線量測系統化。(圖八)

圖八、2007 data for 300mm fabs

根據ISMI設計概念,可以歸納:

- 每一工廠潔淨度或潔淨室型態皆不同,如何比較出基準相同的耗能程度?所以ISMI強調使用全球統一SEMI S23轉換標準因數(基線)(表九),才能比較全球不同設備耗能情況,進一步提出耗能改善計畫。

- 各個工廠廠務系統設計不同,因此每一家公司在不同時間都有自己廠務耗能能量轉換因數。此轉換因數可依ISMI提供之試算表,來查出公司廠務(包含排氣、真空、CDA、冷卻水、純水、N2)能量轉換因數,然後與SEMI S23轉換因數(基線)相比,即可知道廠務節能空間。

|

電力或原料 |

能源換算係數 |

換算技術的基礎(其他單位) |

|---|---|---|

|

排氣 |

0.0037 kWh/m3 |

|

|

真空 |

0.06 kWh/m3 |

|

|

CDA (101~1034Kpa) |

0.147 kWh/m3 |

氣體為標準狀態 |

|

高壓CDA (827~1034Kpa) |

0.150 kWh/m3 |

氣體為標準狀態 |

|

冷卻水 (20-25℃) |

ECF = (0.258×ΔT+0.273)×3.6×103 kJ/m3 or ECF = (0.258×ΔT +0.273) kWh/m3 |

用於 ≥ 25℃,如果ΔT=5℃, ECF=1.56 kWh/m3 |

|

冷卻水 (32-75℃) |

0.260 kWh/m3 |

用於< 25℃ |

排氣耗能基線盤查、修正與監視

為有效監視排氣耗能情形,必須先換算出相關廠務系統(排氣、真空、CDA、冷卻水、(超)純水、N2、電力)基本資料後與SEMI S23轉換因數(基線)比較,以得知排氣耗能是否符合SEMI S23規範進而採取適當之改善修正措施。

為能即時監視排氣耗能,將整合相關監控資訊(FMCS, AAS)及設置必須之壓力感知器,轉換成耗能訊息後顯示在中控室,達成即時監控功能。

CONCLUSION 結論

此次與安全技術衛生中心計畫建立之排氣監控系統,期望能整合既有系統資源而建構一個可即時監測排氣管路的壓力及因排氣管路或設備(如機台、Local Scrubber)發生異常狀況導致壓力偵測值變化時,系統可藉由中央監控或電話auto call-out、e-mail、簡訊等通訊方式立即通知相關人員進行處理,避免設備或人員遭受危害,同時系統中的診斷軟體會自動診斷可能異常發生原因與位置,並提供異常處理的建議方法,讓人員在最短時間內處理異常狀況。且系統警報設定能經由統計分析手法來監測值的正常範圍值並設定適當之警報設定,並提供系統整體安全狀況、定期維修管理,Hookup配管管理及系統效率監視。

參考文獻

- SEMI S23-0705 Guide for conservation of energy, utilizes and materials used by semiconductor manufacturing equipment.

- SEMI S4 - Safety Guideline for the Separation of Chemical Cylinders Contained in Dispensing Cabinets.

- ISMI S23 Total Equivalent Energy (TEE) Calculator II.

- ACGIH、ASHRAE相關管件之壓損係數表。

- 安全技術衛生中心排氣監控系統設置計畫書。

留言(0)