摘要

高溫脫附法應用於沸石轉輪處理效率改善之探討與驗證

Keywords / High-temperature Desorption,Zeolite Concentrator2,Volatile Organic Compound(VOC),Air Pollution Controller

為了使揮發性有機物(VOC)處理設備保持良好的去除效率,例行保養(PM)是不可或缺的。然而,有些高沸點VOC是無法透過沸石轉輪清洗被清除,甚至隨著時間會有殘留於沸石轉輪的現象,迫使去除效率漸漸衰減至91%。因此,本文將以脫附溫度250℃,搭配提升脫附出口溫度至100℃,執行高溫熱脫附,用以脫附出沸石轉輪中殘留之高沸點VOC,讓沸石轉輪重新活化,成功使去除效率回到96%,整體提升去除效率達5.2%,驗證了高溫熱脫附之可行性。

前言

高科技的蓬勃發展,各式各樣的3C產品已是現代生活中不可或缺,造就半導體產業的興盛,因此,相關製程不斷推陳出新,製程所需之光阻、顯影劑、剝除液等有機溶劑種類也持續增加,常見成分有異丙醇(IPA)、丙酮(Acetone)、丙二醇單甲基醚(PGME)、丙二醇單甲基醚酯(PGMEA)、二甲基亞碸(Dimethyl sulfoxide,簡稱DMSO)等[1]。其中,如IPA、Acetone、PGMEA等都是親水性物質,而DMSO則為含有硫類和胺類之高沸點物質,在沸石轉輪高溫環境下,會有不穩定與競爭脫附之現象,使得部分高沸點VOC殘留於沸石轉輪上,造成轉輪去除效率下降,這將會是半導體廠運轉的一大課題,也是空汙防治的重點[2];然而例行的轉輪水洗,對於殘留於沸石轉輪表面之低沸點VOC物質,有相當良好的去除、清洗效能,但是對於殘留於脫附區蜂巢孔洞結構之高沸點VOC,則是無能為力。因此高溫熱脫附的出現[3],使得殘留之高沸點VOC,得以被脫附、分解,使沸石轉輪重新活化,去除效率也連帶能夠回復,免於進行更換沸石轉輪,省下許多時間與成本,為穩定運轉投入一劑強心針,符合日益嚴謹之空汙排放法規。

文獻探討

現今半導體廠所使用之VOC處理設備的沸石轉輪,早在1970年代就被開發提出,其中,首先提出的是活性碳材質的轉輪,但是受限於溫度而無法擴大使用範圍。直到1988年,西部技研提出的疏水性蜂窩式沸石轉輪,利用高耐熱性的特點,可以在高溫條件下再生,對於因為活性碳在溫度條件限制下,無法處理的高沸點VOC,也能夠成功脫附;可以將低濃度、大風量的VOC廢氣濃縮5~20倍到高濃度、小風量,進而減少運行成本,進而實現VOC的高效處理[4,5]。

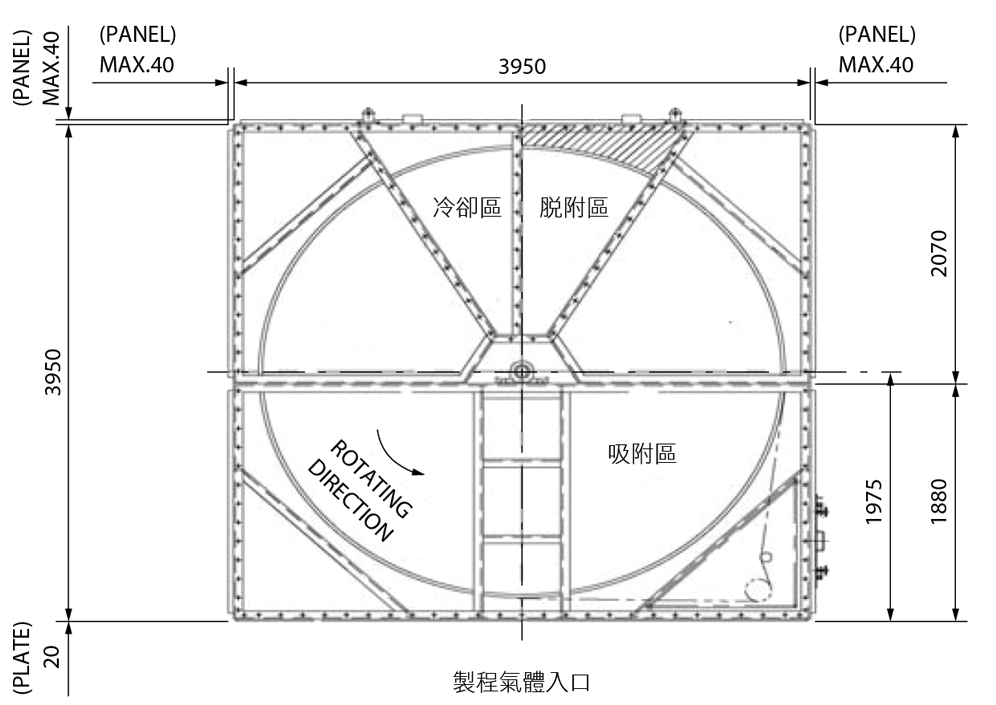

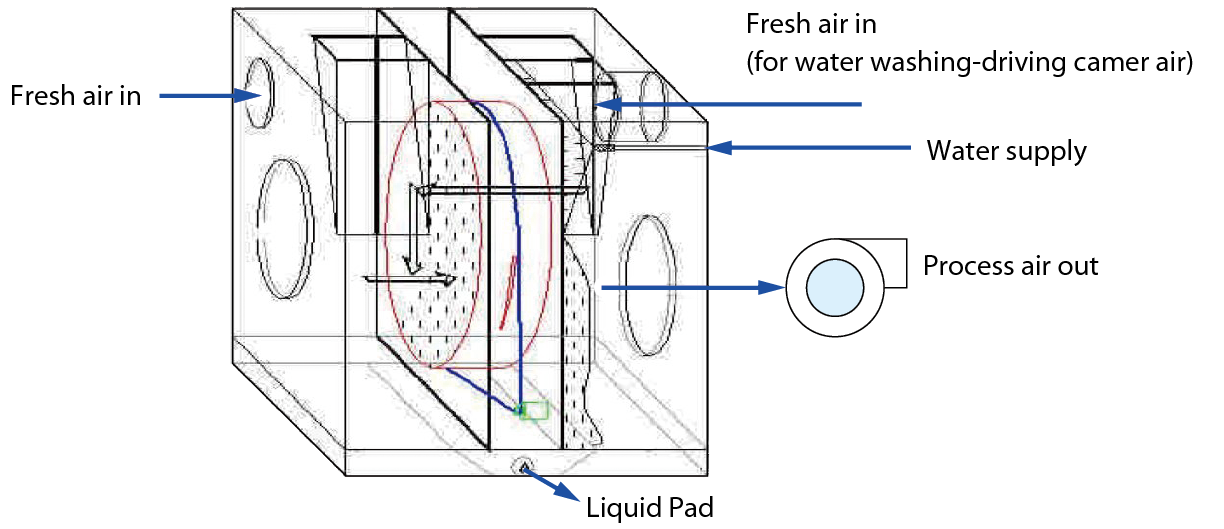

沸石轉輪組合分為吸附區(Adsorption zone)及再生脫附區(Regeneration zone;desorption zone),但為提升轉輪之吸附處理能力,則常見於前二區間加一冷卻區(Cooling zone or Purge zone)。通常吸附區為較大,而脫附區及冷卻區則為兩個較小且面積相等之處理側,面積比例為10:1:1[6],如 圖1所示。

圖1、沸石轉輪構造圖

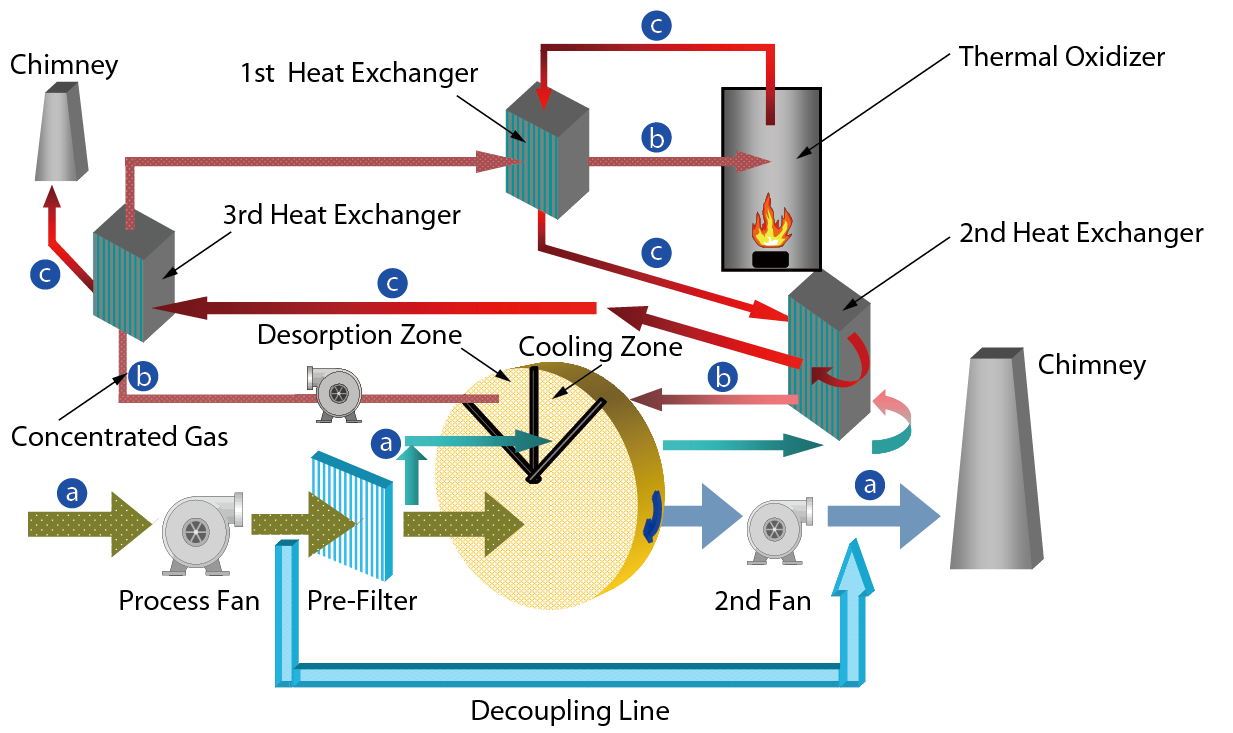

VOC廢氣進入系統後,如 圖2(a)所示,第一階段先經過疏水性沸石轉輪,VOC於轉輪上進行吸附,吸附後之乾淨氣體則直接排出,少數VOC則是經過冷卻區,進到第二道熱交換器中預熱;如 圖2(b)所示,第二階段之脫附程序是由與第二道熱交換器預熱後,經冷卻區處理後之廢氣(約180至220℃),使其進入沸石轉輪之脫附區,利用高溫將VOC濃縮、脫附下來,此時VOC濃度大約可為原始VOC之5至20倍左右,而脫附下來之VOC則可於第三階段進行溫度於700℃以上之高溫裂解程序,如 圖2(c)所示,最後經過第二、三道熱交換器降溫後,由煙囪排出無VOC之氣體[7,8],整體流程如 圖2。

圖2、VOC處理流程示意圖

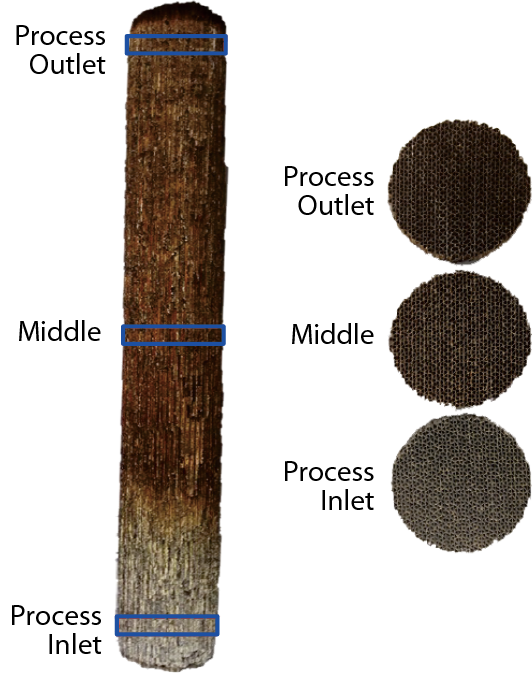

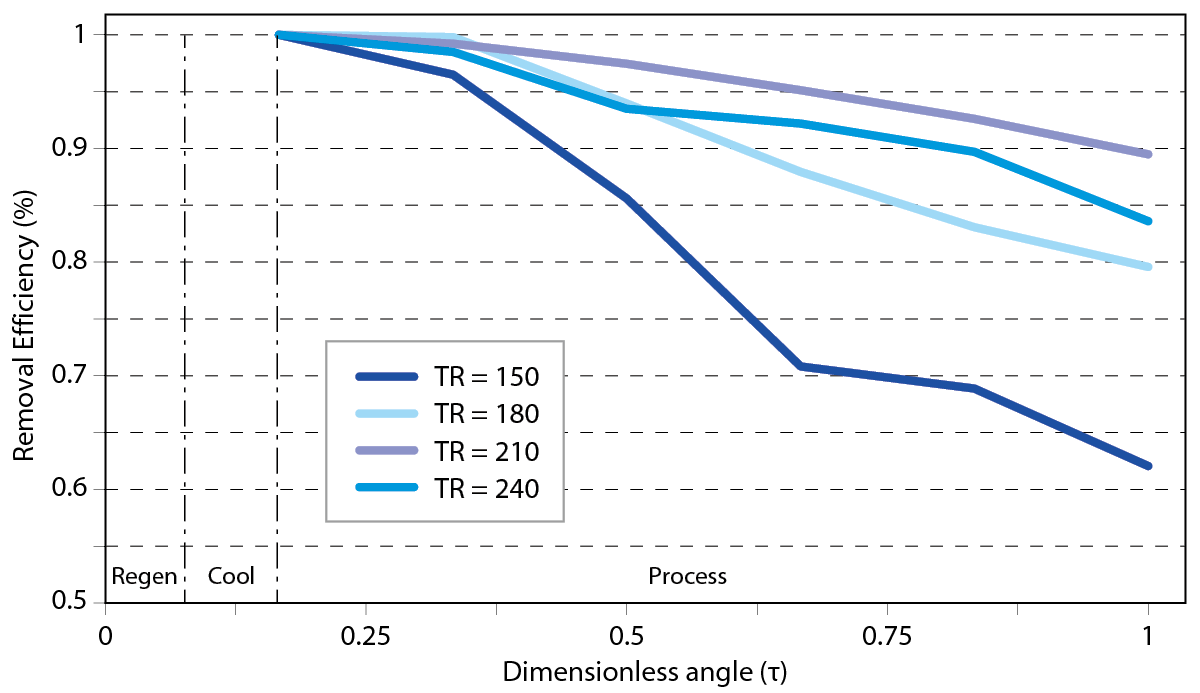

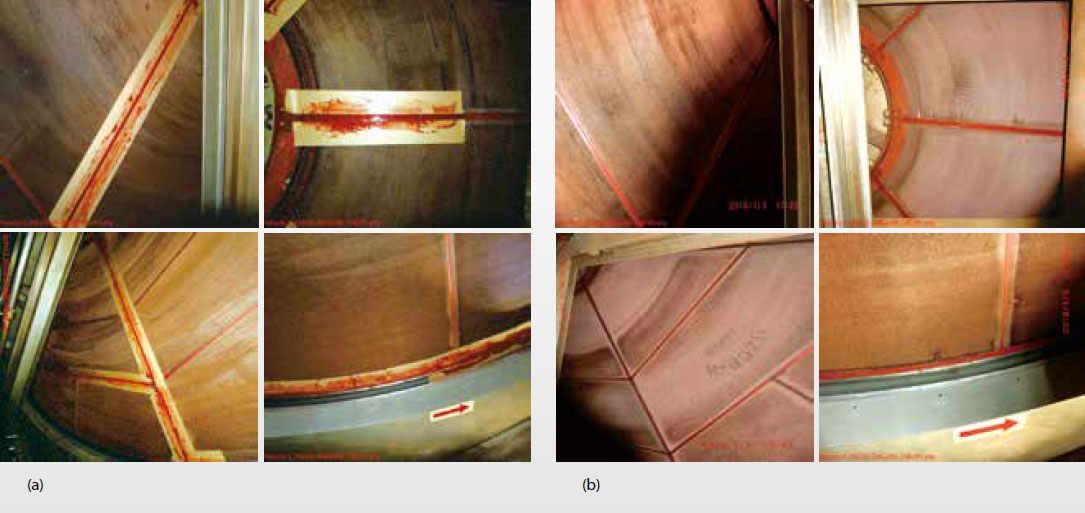

然而,部分高沸點VOC在此流程下,無法完全被脫附處理,進而殘留阻塞沸石轉輪 圖3,沸石轉輪中與出口端,皆有明顯的VOC殘留情形,因此需要高溫熱脫附,可以避免競爭脫附現象,干擾高沸點VOC之脫附表現 圖4,為此脫附溫度建議提升至210℃以上,有助於脫附殘留之高沸點VOC,進而改善效率衰減,恢復沸石轉輪脫附能力,方能提升VOC處理設備之效能。

圖3、沸石轉輪採樣圖[10]

圖4、不同脫附溫度下,轉輪出口側不同問製之效率圖[3]

在吸附─濃縮─脫附過程中,縱使效率再高也難免會有殘留情形產生,隨著時間慢慢累積,會反映在去除效率上,因此每半年執行一次之轉輪水洗PM,即可清除吸附於轉輪上之雜質,或是脫附後之殘留物質。

轉輪清洗流程如 圖5,V-zone與轉輪面之灑水頭將清洗水灑落,並以二次風車之動力,將系統冷卻端之乾淨空氣帶入為載流,把微細霧滴狀之清洗水攜入沸石轉輪孔道內實施逆洗程序後,再從另一邊之吸附端吸入乾淨空氣匯流,除可將附著於沸石轉輪內部之水氣帶出視為第二道清洗外,也可完成沸石轉輪乾燥之程序。

圖5、沸石轉輪清洗架構圖[9]

錢立行等人於2016年的研究提到了,利用低濃度的載流氣體,加上提升脫附風量,達到脫附區出口溫度上升(T5)的效果 圖7,當T5溫度由40℃上升至55℃時,去除效率增加了0.30%,而排放量下降了10%,隨著T5溫度持續升高到70℃,整體排放量下降了20%。證明了提高T5溫度,能夠有效提升去除效率,也可以脫附殘留轉輪之高沸點VOC[10]。

圖7、冷凝器配置圖[11]

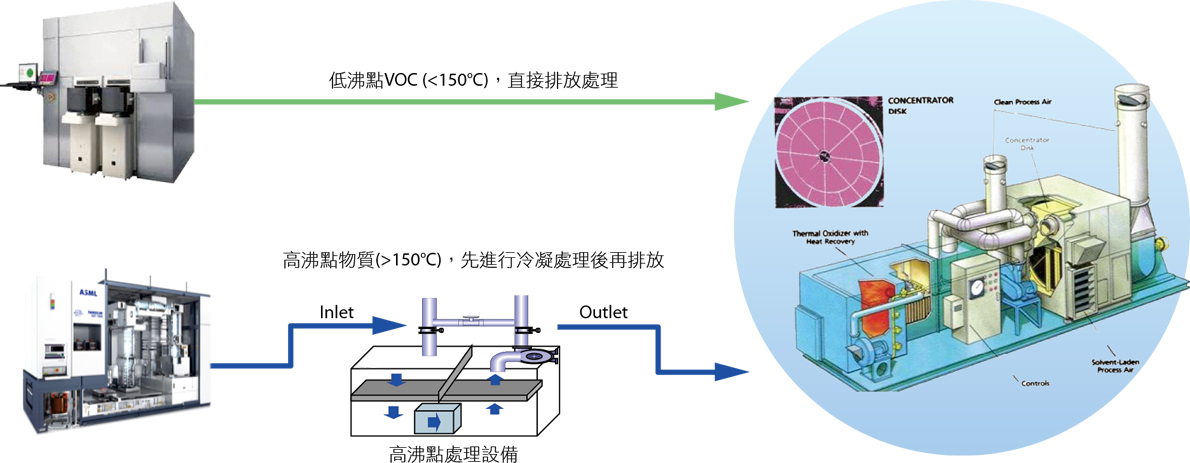

葉峮甫等人於2017年提出了高沸點VOC之冷凝前處理[11],整體概念如 圖6,將上游來源端之VOC,依照沸點分流,小於150℃之VOC直接送至沸石轉輪中處理,大於150℃之VOC則先經過冷凝處理後,再進到轉輪中,以免高沸點VOC無法脫附完全,殘留於沸石轉輪中,造成去除效率衰減。

圖6、VOC去除效率與T5溫度關係圖[10]

計畫方法

VOC處理設備的例行PM,除了清洗沸石轉輪外,就是熱交換器內結晶(SiO2)清除最為重要,熱交換器結晶除了會讓天然氣損耗增加,還會使脫附風量減少,讓高沸點VOC殘留於轉輪。

然而對於沸石轉輪處理前增設冷凝器,仍有其他難題,例如來源端之控管分流與修改管路配置、冷凝後之VOC與空氣中水氣凝結之可能等,皆是需要再釐清或討論;但是高溫熱脫附的執行,僅僅需要修改PLC與溫控器設定後,便可以施作,且於文獻中之實驗結果顯示,的確提高脫附溫度,能有有效的脫附高沸點VOC 表2,且相對成本也來的較低,可結合半年保實行,不需對於系統有其他結構上的修改,是個立竿見影的方法,因此採用高溫熱脫附法。

|

溶劑 |

化學式 |

沸點(˚C) |

|---|---|---|

|

PGMEA |

C6H12O3 |

146 |

|

PGME |

C4H10O2 |

120 |

|

DMSO |

(CH3)2SO |

189 |

|

MEA |

CH3(CH2)2NH2 |

172 |

所以執行高溫熱脫附前,需要確認熱交換器盤管是否有結晶,透過燈光照射第二與第三熱交換器盤管,檢視光線是否順利穿越,便可得到清除狀態;如此才能確實增加脫附風量與熱交換效率,以利於高溫熱脫附執行 表1,各項預計執行事項所需之工作天,整個流程大約15個工作天,能夠完成高溫熱脫附,並且驗證效率。

|

No. |

VOC 高溫脫附執行項目 |

工作天 |

D1 |

D2 |

D3 |

D4 |

D5 |

D6 |

D7 |

|---|---|---|---|---|---|---|---|---|---|

|

1 |

脫附風量調整至設計值(3.4 kCMH -> 6.2 kCMH) |

3 |

|

|

|

|

|

|

|

|

1-1 |

熱交換器結晶清除 |

4 |

|

|

|

|

|

|

|

|

1-1-1 |

Q閥(瓦斯量)調整 |

1 |

|

|

|

|

|

|

|

|

1-2 |

脫附溫度alarm設定調整 |

1 |

|

|

|

|

|

|

|

|

1-3 |

脫附溫度逐步升溫至250℃ |

6 |

|

|

|

|

|

|

|

|

2 |

250℃高溫脫附 & 持續脫附 |

6 |

|

|

|

|

|

|

|

|

2-1 |

調整轉輪轉速至脫附出口溫度100℃ & 持續脫附 |

6 |

|

|

|

|

|

|

|

|

2-2 |

高溫脫附後系統檢查及保養 |

3 |

|

|

|

|

|

|

|

|

2-3 |

系統參數復歸,導入確認去除效率 |

1 |

|

|

|

|

|

|

|

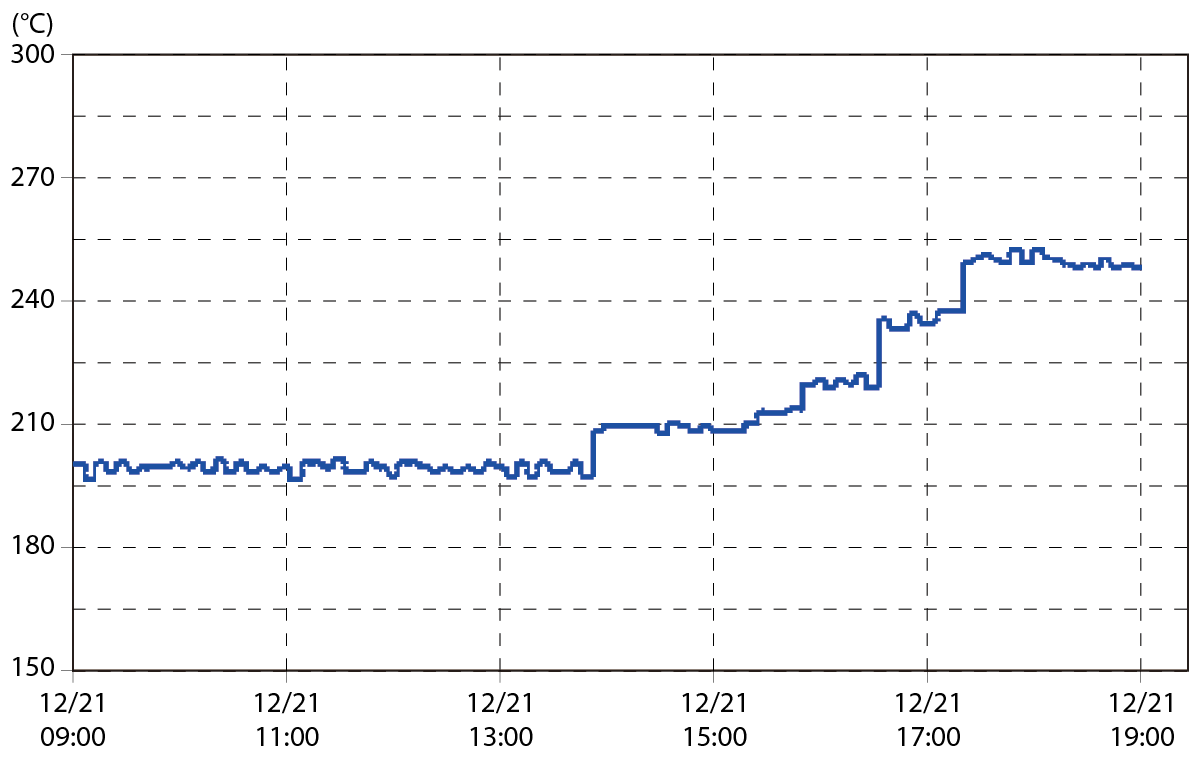

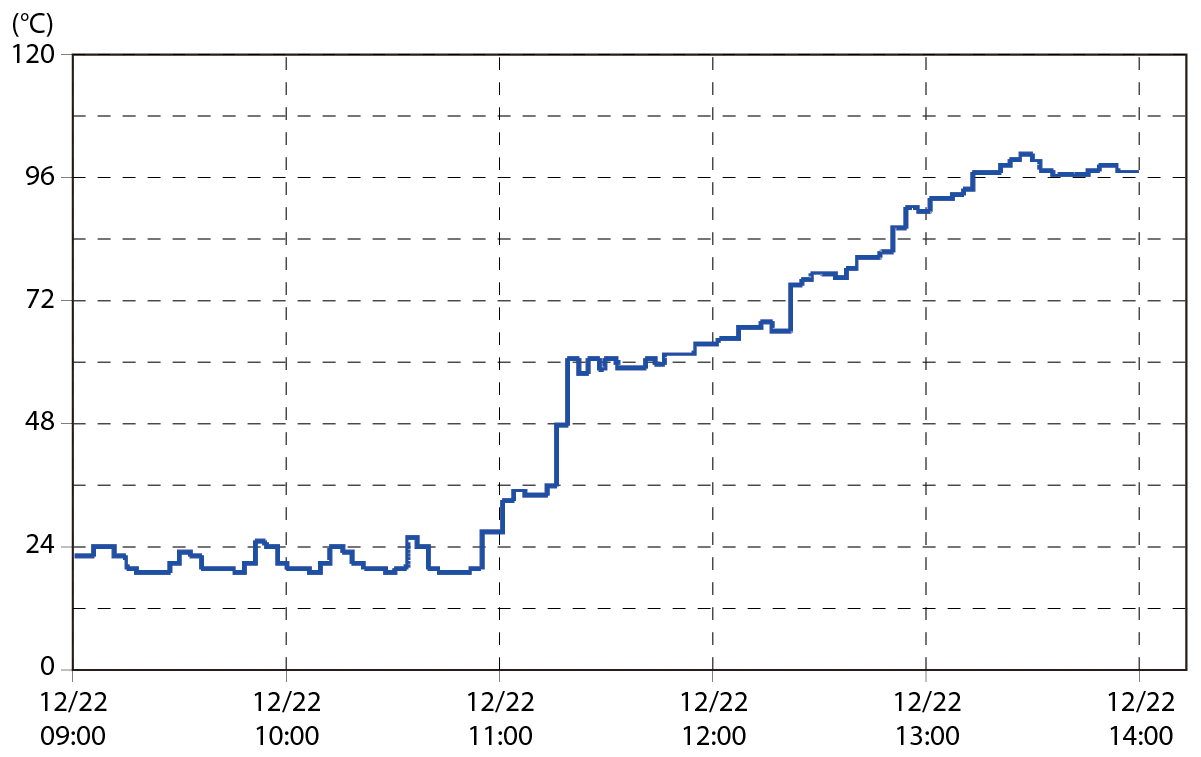

根據參考文獻,我們計畫將脫附溫度提升至250℃(操作許可參數上限),給予沸石轉輪在脫附入口處足夠的熱能,進行高溫熱脫附;同時,在脫附溫度到達250℃穩定後,接續調整沸石轉輪轉速,目的在於拉高脫附出口溫度,使沸石轉輪脫附區進出口,能夠維持高溫,達到脫附殘留之高沸點VOC的效果。脫附出口溫度本次目標為100℃,由原先之40℃緩慢調升,調整方式為降低沸石轉輪轉速,由3 RPH調降至1.5 RPH,除了提高脫附出口溫度外,也增加高沸點VOC與熱能之接觸時間,將其由蜂巢孔洞結構中脫附、裂解,達成沸石轉輪活化。

結果與分析

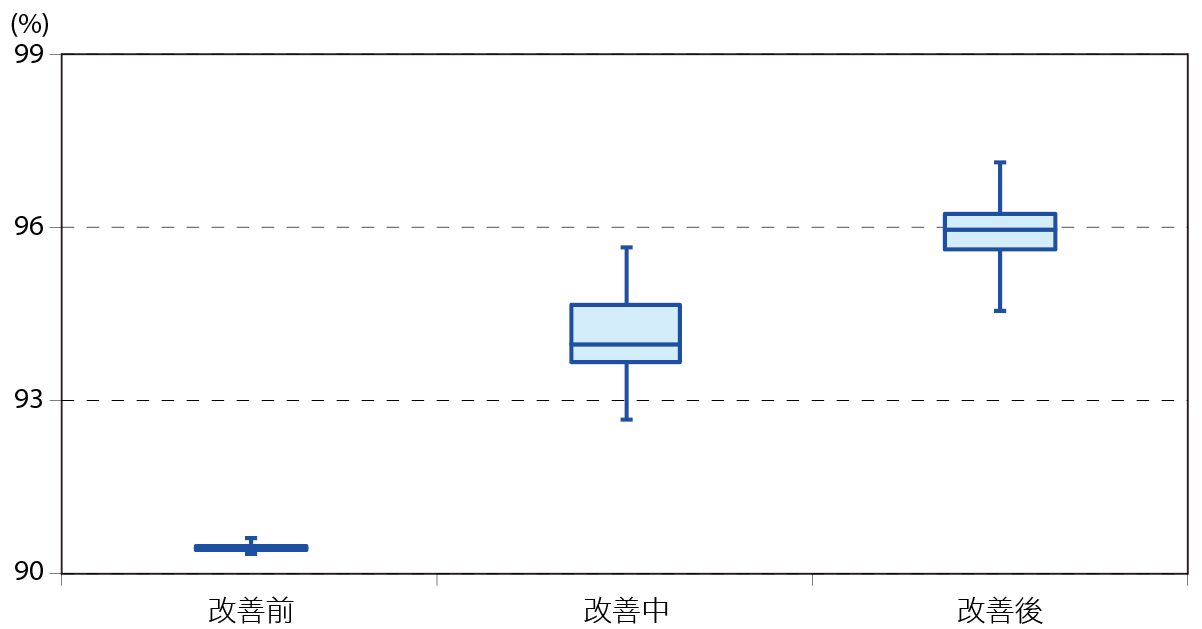

經過250℃高溫熱脫附三天後,開機導入檢視效果,發現沸石轉輪去除效率提升至93%,顯示阻塞於轉輪蜂巢孔隙中之高沸點VOC,已經有效的被脫附出來,才能夠在去除效率上有顯著的成長;接續再進行高溫熱脫附兩天後,重新檢視沸石轉輪與熱交換器狀態,修補調整後,再次開機驗證去除效率,結果顯示效率來到了96%,表示高溫熱脫附的構想,具有高度的可行性。

調整脫附溫度前,需確認脫附溫度致動器無異常,與熱交換器盤管結晶清除完成後,即可開始進行沸石轉輪脫附溫度調整,由原先設定之195℃緩慢調升至250℃。脫附溫度調整過程中,仍須注意調整幅度,一次調整不得大於20℃,如 圖8所示;溫控器與溫度調控之連桿元件,皆需要時間自行追載與調整開度,避免過大的調整幅度,使得連桿開度異常或溫控器之PID參數失控,讓轉輪一時蓄積大量不平衡的熱能,會讓脫附溫度失控,導致脫附溫度直線上升,最終觸發安全機制,自行熄火停機。

圖8、沸石轉輪脫附溫度調整圖

沸石轉輪脫附溫度調整完成穩定後,就能夠進行轉輪脫附出口溫度的調升,與脫附溫度的調整不同,脫附出口溫度調整,需透過調降轉輪轉速才可達成,也遷就於每一顆沸石轉輪蓄熱能力不同,因此調整沸石轉輪轉速Hz時,需要特別注意,不可一次調整大於2 Hz,避免過大幅度的調整,讓轉輪一時蓄積大量不平衡的熱能,會讓脫附出口溫度失控,導致觸發安全機制,自行熄火;此外,每次調整後之溫度觀察期,皆至少需要一個小時以上 圖9,此舉的目的在於,讓沸石轉輪能夠完全、平均的受熱後,得到穩定的脫附出口溫度,方能繼續進行調整,反之將會使脫附出口溫度失控,或沸石轉輪上之VOC可能會有自燃、悶燒等情形產生,因此,脫附出口之溫度調整,特別需要注意 Hz調整與操作,才不會讓前面所做的努力都浪費了。

圖9、沸石轉輪脫附出口溫度調整圖

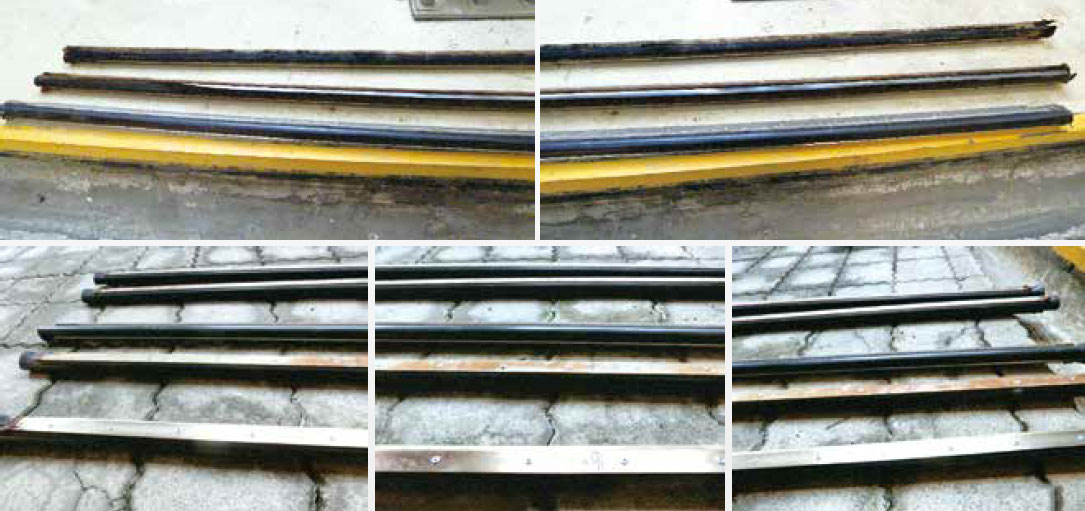

經過高溫熱脫附後,沸石轉輪表面以及V-zone與圓周seal皆有變形、破損,因此需要更換與修補,如 圖10(a, b)、圖11所示。變形或破損的seal雖不起眼,但是足以影響去除效率,原因在於氣密遭到破壞,微小的間隙改變,使得部分VOC直接洩漏至轉輪出口,或是脫附溫度調節受到短流變小影響,降低脫附效能,這些都會讓沸石轉輪去除效率下降。所以在歷經非常規的操作之後,整體系統都需要完整的檢查,不論是轉輪或是熱交換器,一定都需要做些微調整或修補,讓系統狀態回復正常。

圖10、高溫脫附後沸石轉輪修補圖

圖11、高溫脫附後seal更換圖

圖12所呈現的就是高溫熱脫附的成效,可以看到改善前的去除效率,只有大約90%~91%,與現行廠內要求的92%還是有點差距;但是,在經過了三天的高溫熱脫附後,去除效率已經回到了93%~95%,這已經是極大的突破與效果。再接續執行了兩天之後,停機檢查沸石轉輪狀態,以及修補沸石轉輪表面與更換seal,確定轉輪狀態正常後,隨即開機導入驗證結果,去除效率來到了96%。是在一開始無法料想的,效率能夠有這麼大幅度的提升,也可發現的確有許多高沸點VOC殘留,造成沸石轉輪去除效率逐漸下滑,且原先被認定為是不可逆的永久傷害,最後在此證明了,即便製程中的高沸點VOC會影響轉輪,但是透過高溫熱脫附,使沸石轉輪得以重新活化,回到原本的狀態,這是已經得到驗證之結果。

圖12、沸石轉輪VOC去除效率比較圖

結論

透過高溫熱脫附,了解到例行PM即便如期執行,仍然會有難以完善的地方,例如高沸點VOC殘留,就無法藉由PM清除,還會隨著時間對轉輪造成慢性傷害,也是系統運轉上的一大隱憂。

藉由這次高溫熱脫附的經驗,進行了許多平常運轉時無法使用之操作條件,而沸石轉輪轉速調整與脫附出口溫度,是一體兩面的關係,也是整個過程中,最為重要且關鍵之步驟;轉輪轉速調降後,必須要整個沸石轉輪受熱平均後,才得以繼續調降轉速,以免轉輪面上熱能失衡,使得殘留VOC自燃或悶燒之現象產生,因此,調整過程一定要在現場觀察溫度趨勢以利於應變。

實驗結果顯示,高溫熱脫附成功活化沸石轉輪,使去除效率由91%提升至96%,去除效率提升達5.2%,順利脫附殘留之高沸點VOC。成功的印證了文獻中所提出之可能性,甚至效果超出預期,也替未來VOC處理設備運轉上,多了一大利器,不僅排除惱人的高沸點VOC(PGME、PGMEA、DMSO等)殘留問題,讓沸石轉輪的運轉效益得到提升,補足例行PM上的缺憾,也使去除效率衰減,不再只有更換沸石轉輪這個選項,而是還有其他的可能。

參考文獻

- 廖大惟、張豐堂、沈克鵬、粘竺耕、葉智雄、林華宇,光電業沸石濃縮轉輪處理系統效率提升改善實例探討,頁89-109,2003。

- 白曛綾、林育旨、張豐堂、陳建志,沸石濃縮轉輪焚化系統-操作績效自晚評估管理制度參考手冊,第二版,頁1-70,2003。

- 王俞敏、陳文生,VOC沸石濃縮轉輪含吸附物質之採樣、分析方法及結果討論,2006。

- 日本西部技研公司,http://www.seibu-giken.co.jp/corru/purosave_e.html

- Blocki, S.W. Hydrophobic Zeolite Adsor-bent: A Proven Advancement in Solvent Separation Technology; Environ. Proc. 12 (3), 226- 230,1993.

- Mitsuma, Y.; Ota, Y.; Kuma, T.; Hirose, T. Practice of the VOC Abatement by Thermal Swing Ceramic Monolith Adsorbers. In Proceedings of the 4th Japan-Korea Symposium on Separation Technology, Tokyo, Japan, pp 479-482,1996.

- Kuma, T.; Hirose, T.; Mitsuma, Y.; Ota, Y. Removal Efficiency of Volatile Organic Compounds, VOCs, by Ceramic Honeycomb Rotor Adsorbents. In Proceedings of the 5th International Conference on Fundamentals of Adsorption; LeVan, M.D., ed.; Kluwer: Boston, MA, pp 465-472,1996.

- Lin, C.H., “Rational for limits to rein-forcement of tied concrete column,” Ph.D. Dissertation, Department of Civil Engineering, University of Texas, Austin, Texas, 1984.

- 張豐堂、林育旨、白曛綾、白寶實,蜂巢狀濃縮吸附沸石轉輪受高沸點去光阻劑之影響與預防措施,2001。

- 錢立行、陳庭鈞,排氣革命-揮發性有機物減量新思維,300mm FABS廠務季刊第二十二期,頁50-59,2016。

- 葉峮甫、林哲冠、周家祿,先進製程之高沸點揮發性有機物處理技術應用,300mm FABS廠務季刊第二十六期,頁50-59,2017。

留言(0)