摘要

先進製程之高沸點揮發性有機物處理技術應用

Keywords / Air Pollutants Control Equipment5,High Boiling Volatile Organic Compounds (VOCs),Zeolite Concentrator2

半導體製程中,最主要的揮發性有機化合物汙染物包含乙醇、異丙醇、丙酮、丁酮、丙二醇單甲醚乙酸酯、單乙醇胺、雙三甲基矽胺,當中組成後沸點成分高過於150℃的汙染物可稱為高沸點揮發性有機化合物,其對半導體業常用的汙染處理技術會造成相對的影響,本文對高沸點汙染物及先進製程常使用的處理技術設備及參數進行探討,發現現行的處理系統搭配冷凝器可有效減低高沸點汙染物對沸石轉輪的影響,並配合轉輪清洗手法的改變,可提升轉輪使用年限且降低清潔用水的需求。

前言

近年來半導體產業蓬勃發展,產品元件已邁入奈米級要求,產品必須仰賴高規格製程設計與技術;相對的,製程所使用的化學品所排放的汙染物是否已經不符往年既有的技術所處理,是一個值得深入探討的議題。

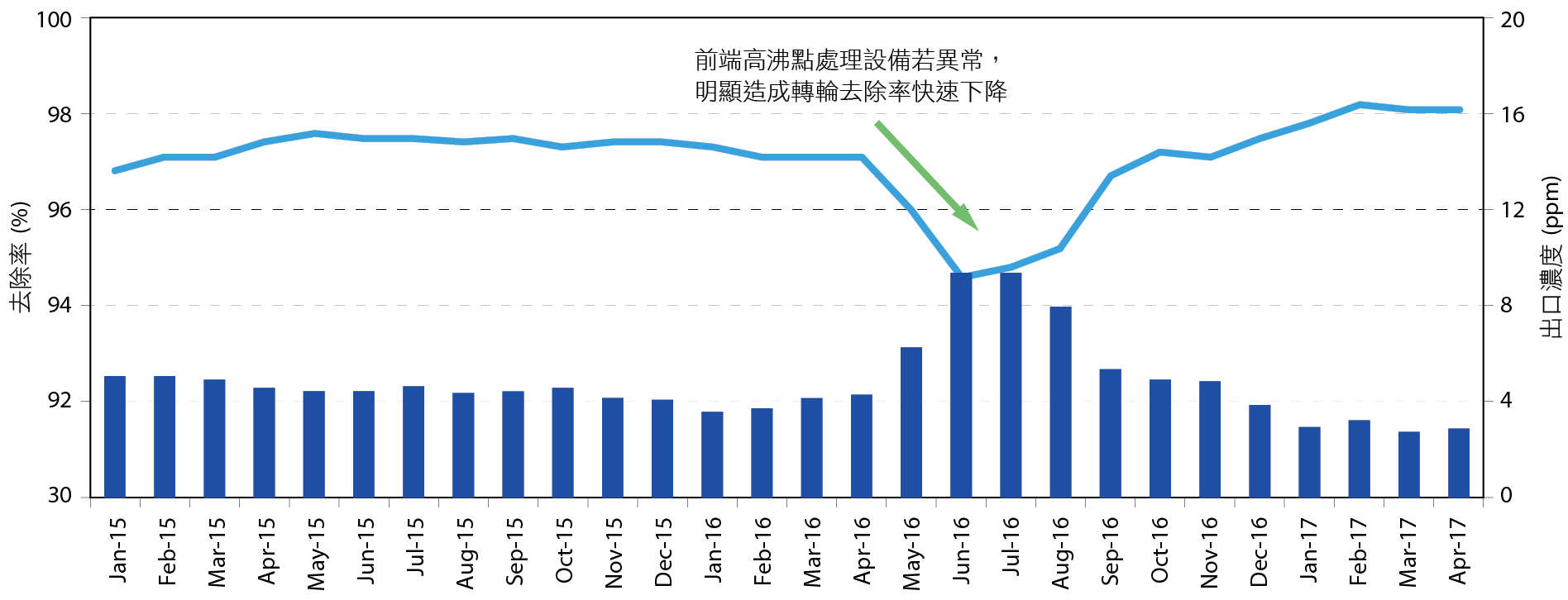

為控制揮發性有機物的排放,最常見且有效的現場應用技術包含吸收法、吸附法、沸石吸附濃縮轉輪焚化系統、冷凝法及生物處理法[1,2]。沸石吸附濃縮轉輪焚化系統係利用吸附→脫附→濃縮→焚化的連續程序,較適用於半導體業及其相關製造業的高揮發性有機化合物 (Volatile Organic Compounds,以下簡稱VOCs)排放量、低VOCs濃度及成分多樣性的污染性氣體。其處理原理為汙染性氣體進入疏水性沸石轉輪,其有機化合物可同時於轉輪上進行吸附(5~20倍濃縮)及脫附,其脫附後的有機化合物氣體則可進行焚化,於此不中斷連續處理的技術應用下,於各模擬系統及現場處理的運轉效能收集下,皆可達到90%以上的去除效率,符合現行環保局訂定的法規要求。但現行的製程用化合物常造成須處理的有機性化合物氣體富含高沸點的成分,其會造成轉輪中脫附區的脫附能力降低,更有機會造成轉輪老化、悶燒及結構損壞的風險。

如何讓造價昂貴的VOCs處理設備運行的安全順利且提升運轉年限 (平均約15年),本文針對如何選用適合的VOCs沸石濃縮焚化轉輪,以及如何預防及避免其高沸點汙染物對轉輪的影響進行探討。

沸石濃縮焚化轉輪系統說明

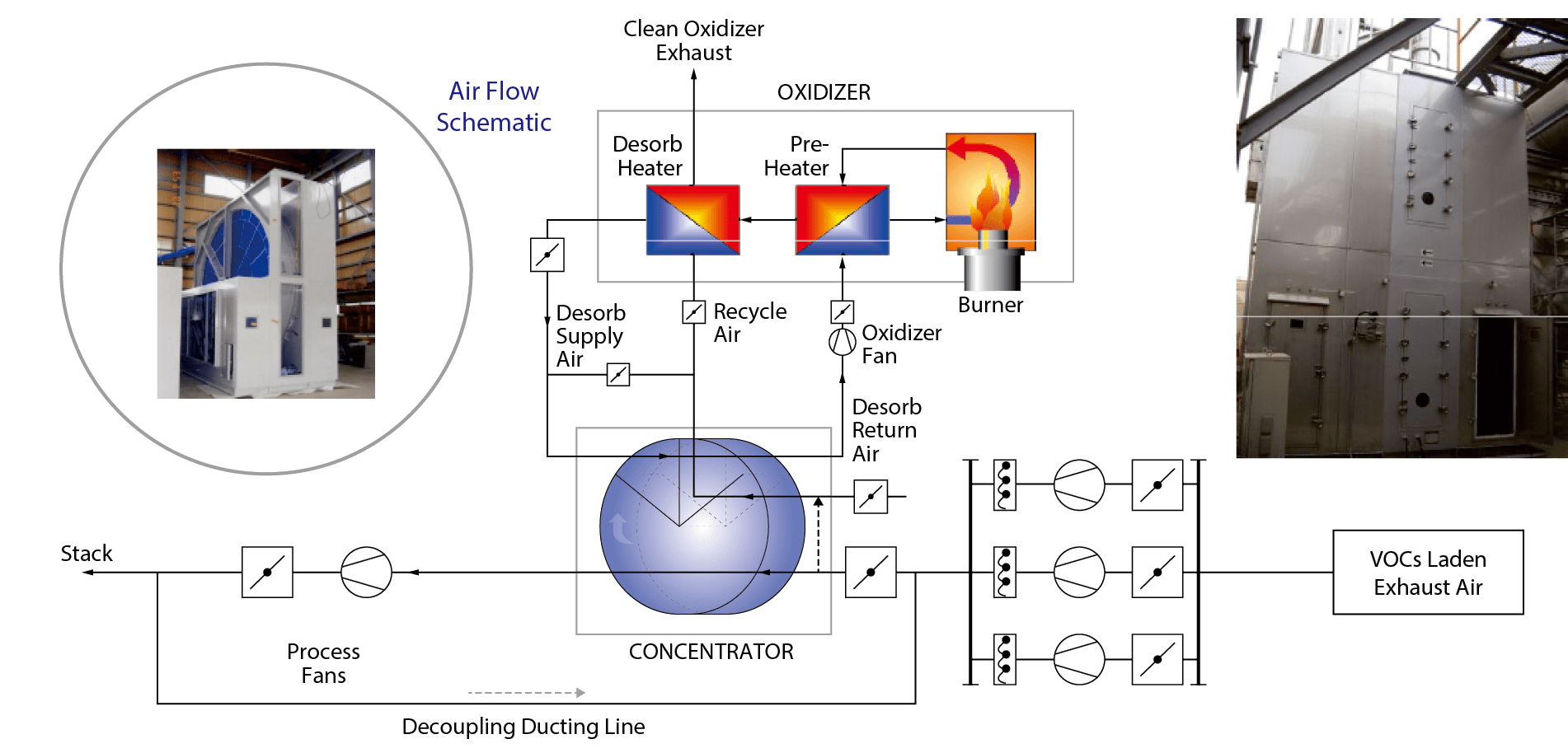

VOCs沸石濃縮焚化轉輪係利用一中心軸承與軸承周圍的支撐圓形框架搭配轉體,其轉體由沸石吸附介質及陶瓷纖維製成,其轉輪上包含用以分開處理有機污染氣體及處理後的有機氣體之密封墊,其材質可承受VOCs的腐蝕性及耐高溫的柔軟材質。其密封墊將沸石轉輪區隔為吸附區、再生脫附區,及提升吸附處理能力的冷卻區;而轉輪搭配驅動設備以轉速每小時2~6轉的能力進行運作 圖1。

圖1、沸石轉輪及燃燒爐系統圖

轉輪焚化系統熱回收節能配置

在沸石轉輪原配置僅使用二段熱交換器,煙囪排放口仍有260℃左右的廢熱可再利用,經測試將脫附風車出口導入三次熱交換器可達40%以上的熱能回收,於此段設計可降低約20~25%的瓦斯用量,並降低CO2排放量約180噸/年,屬一項優異的綠能回收技術 圖2、表1。

圖2、第三次熱交換器配置圖

|

Raw Gas Burner System (N.G) - Without 3rd H/E |

||||

|---|---|---|---|---|

|

Cvoc |

Heat consumption |

NG (Nm3/Hr) |

Cost (NTD/H) |

Cost (NTD/Y) |

|

0 |

364,246.18 |

39.77 |

$607.08 |

$5,317,994 |

|

103 |

341,021.94 |

37.89 |

$568.37 |

$4,978,920 |

|

154.5 |

317,797.70 |

36.60 |

$549.02 |

$4,809,383 |

|

206 |

295,162.22 |

35.31 |

$529.66 |

$4,639,846 |

|

Raw Gas Burner System (N.G) - With 3rd H/E |

||||

|

Cvoc |

Heat consumption |

NG (Nm3/Hr) |

Cost (NTD/H) |

Cost (NTD/Y) |

|

0 |

287,066.48 |

31.90 |

$478.44 |

$4,191,171 |

|

103 |

264,231.72 |

29.36 |

$440.39 |

$3,857,783 |

|

154.5 |

252,814.33 |

28.09 |

$421.36 |

$3,691,089 |

|

206 |

226,310.80 |

26.82 |

$402.33 |

$3,524,395 |

|

NG reduction rate = 20-24 % |

||||

沸石轉輪選用建議

現行某廠製程排氣採樣分析如 表2,其中主要成分包含丙二醇單甲基醚(PGME)、丙二醇單甲基醚酯(PGMEA)、2-庚酮(MAK)及異丙醇(IPA),對應 表3沸石轉輪吸附/脫附適用表,可判斷沸石轉輪III型及V型適用於此先進製程有機化合物處理。

|

ID |

化合物名稱 |

分析結果 (ppm) |

分子量(g/mol) |

||

|---|---|---|---|---|---|

|

英文 |

中文 |

D2 入口 |

P106 出口 |

||

|

1 |

2-Propanol, 1-methoxy- |

丙二醇單甲基醚(PGME) |

50.90 |

1.52 |

90 |

|

2 |

1-Methoxy-2-propyl acetate |

丙二醇單甲基醚酯(PGMEA) |

10.88 |

0.85 |

132 |

|

3 |

2-Heptanone |

2-庚酮(MAK) |

1.51 |

< 0.01 |

114 |

|

4 |

Cyclopentanone |

環戊酮 |

1.46 |

0.01 |

84 |

|

5 |

Isopropyl Alcohol |

異丙醇(IPA) |

1.28 |

0.02 |

60 |

|

6 |

Silanol, trimethyl- |

三甲基矽醇(HMDS衍生物) |

0.78 |

0.04 |

90 |

|

7 |

Dimethyl sulfide |

二甲基硫 |

0.13 |

< 0.01 |

62 |

|

8 |

Acetone |

丙酮 |

0.09 |

0.02 |

58 |

|

9 |

Disiloxane, hexamethyl- |

六甲基氧基二矽烷(MM) |

< 0.02 |

< 0.01 |

162 |

|

10 |

Silane, fluorotrimethyl- |

氟三甲基矽烷(FSiMe3) |

< 0.02 |

0.01 |

92 |

|

11 |

Monoethanolamine |

乙醇胺(MEA) |

0.45 |

< 0.06 |

61 |

|

12 |

N-Methylpyrrolidone |

N-甲基吡咯酮(NMP) |

< 0.24 |

< 0.24 |

99 |

|

13 |

Butyl diglycol |

二乙二醇單丁醚(BDG) |

< 0.13 |

< 0.13 |

162 |

|

14 |

Dimethylsulfoxide |

二甲亞碸(DMSO) |

< 0.32 |

< 0.32 |

78 |

註:D2/P106分別為轉輪入口及煙囪出口

|

GROUP |

NAME |

VOC CONCENTRATION ROTOR |

||||

|---|---|---|---|---|---|---|

|

UZCR |

||||||

|

I |

II |

III |

IV |

V |

||

|

Alphatic hydrocarbons |

n-Hexane |

○ |

◎ |

◎ |

○ |

◎ |

|

Cyclohexane |

× |

× |

× |

× |

× |

|

|

Alcohols |

Methanol |

× |

× |

△ |

× |

△ |

|

Ethanol |

△ |

○ |

○ |

△ |

◎ |

|

|

n-Propanol |

◎ |

◎ |

◎ |

◎ |

◎ |

|

|

Isopropanol |

◎ |

◎ |

◎ |

◎ |

◎ |

|

|

n-Butanol |

◎ |

◎ |

◎ |

◎ |

◎ |

|

|

Diacetone alcohol |

◎ |

◎ |

○ |

◎ |

○ |

|

|

Ketones |

acetone |

△ |

○ |

◎ |

△ |

◎ |

|

Methyl ethyl ketone |

◎ |

◎ |

◎ |

◎ |

◎ |

|

|

Methyl isobutyl detone |

◎ |

◎ |

◎ |

◎ |

◎ |

|

|

Methyl amyl ketone |

◎ |

◎ |

◎ |

◎ |

◎ |

|

|

Methyl propyl ketone |

◎ |

◎ |

◎ |

◎ |

◎ |

|

|

Isophorone |

× |

× |

○ |

× |

○ |

|

|

Cyclohexanone |

× |

× |

○ |

× |

○ |

|

|

Esters |

Ethyl acetate |

◎ |

◎ |

◎ |

◎ |

◎ |

|

n-Butyl acetate |

◎ |

◎ |

◎ |

◎ |

◎ |

|

|

Ethylene glycol monomethyl ether acetate |

◎ |

◎ |

◎ |

◎ |

◎ |

|

|

Ethylene glycol monoethyl ether acetate |

◎ |

◎ |

◎ |

◎ |

◎ |

|

|

Ethylene glycol monobuthyl ether acetate |

◎ |

◎ |

○ |

◎ |

○ |

|

|

Propylene glycol monomethyl ether acetate |

◎ |

◎ |

◎ |

◎ |

◎ |

|

|

Ethers |

Ethylene glycol monomethyl ether |

◎ |

◎ |

◎ |

◎ |

◎ |

|

Ethylene glycol monoethyl ether |

◎ |

◎ |

◎ |

◎ |

◎ |

|

|

Ethylene glycol monobuthyl ether |

◎ |

◎ |

○ |

◎ |

○ |

|

|

Propylene glycol monomethyl ether |

◎ |

◎ |

◎ |

◎ |

◎ |

|

|

Aromatic hydrocarbons |

Benzene |

○ |

◎ |

◎ |

○ |

◎ |

|

Toluene |

○ |

◎ |

◎ |

○ |

◎ |

|

|

o-Xylene |

◎ |

◎ |

× |

◎ |

× |

|

|

m-Xylene |

◎ |

◎ |

× |

◎ |

× |

|

|

p-Xylene |

◎ |

◎ |

◎ |

◎ |

◎ |

|

|

Styrene |

× |

× |

◎ |

× |

× |

|

|

Ethyl benzene |

◎ |

◎ |

◎ |

◎ |

◎ |

|

|

Phenol |

○ |

○ |

○ |

○ |

○ |

|

|

Chlorinated hydrocarbons |

Dichloro methane |

△ |

○ |

○ |

△ |

○ |

|

Trichloro ethane |

△ |

○ |

○ |

△ |

○ |

|

|

Trichloro ethylene |

△ |

○ |

○ |

△ |

○ |

|

|

Tetrachloro ethylene |

○ |

○ |

○ |

○ |

○ |

|

|

Others |

Ethyl lactate |

◎ |

○ |

○ |

◎ |

○ |

|

N-Methyl-2-pyrrolidone |

◎ |

○ |

○ |

◎ |

○ |

|

|

N, N-Dimethylformamide |

◎ |

○ |

○ |

◎ |

○ |

|

|

N, N-Dimethylacetamide |

◎ |

○ |

○ |

◎ |

○ |

|

|

Dimethylcarbonate |

- |

- |

◎ |

- |

◎ |

|

|

Tetrahydrofuran |

- |

- |

◎ |

- |

◎ |

|

Remarks: Peformance may be different from above grading subject to the actual condition. ◎--Very Good; ○—Good; △—Possible; ×--Not Good

高沸點揮發性化合物對轉輪的影響說明

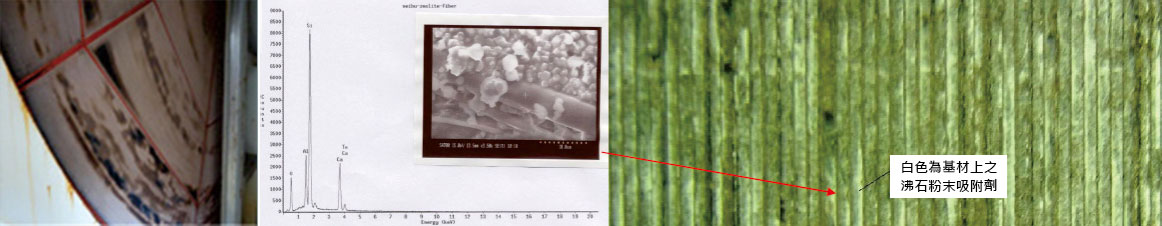

以某先進製程廠VOCs去除率及沸石轉輪取樣分析下可明確發現,如高沸點有機化合物排放至較老舊的沸石轉輪中,會明顯產生矽化物結晶,造成內部吸附空間阻塞,並使未處理的空氣短循環後直接排出煙囪,造成去除率大幅下降。

易造成沸石轉輪使用年限降低物質表

根據 表2採樣資料,配合 表4危害物質表對應後可發現,單乙醇胺(MEA)係屬易破壞沸石轉輪的成分之一。其搭配MSDS即可確認,此項物質屬於>150℃的高沸點有機化合物。

|

No. |

Chemical Compounds |

Chemical Formula |

Cause of Damage (Deterioration) |

|

|---|---|---|---|---|

|

1 |

Oil Mist |

N/A |

Clog the micropore of silica gel. |

|

|

2 |

Ammonia |

(2ppm or more) |

NH3 |

Though silica gel is certain strong against acid, ammonia |

|

3 |

Amine |

RNH2 |

or amine may crack the silica gel. |

|

|

4 |

Hydrogen Fluoride |

HF |

Corrode silica gel. |

|

|

5 |

Sodium Hydroxide |

(High Density) |

NaOH |

Ditto |

|

6 |

Potassium Hydroxide |

(High Density) |

KOH |

Ditto |

|

7 |

Lithium Chloride |

LiCl |

Decrease adsorption capacity of silica gel |

|

|

8 |

Sodium Chloride |

NaCl |

Ditto |

|

|

9 |

Potassium Chloride |

KCl |

Ditto |

|

|

10 |

Calcium Chloride |

CaCl |

Ditto |

|

|

11 |

Magnesium Chloride |

MgCl |

Ditto |

|

|

12 |

Aluminium Chloride |

AICI3 |

Ditto |

|

|

13 |

Sea Water |

N/A |

Ditto |

|

|

14 |

Strong Acid |

pH= 3 or lower |

N/A |

Deteriorate the physical property of ceramic paper |

|

15 |

Plasticizer |

N/A |

Clog the micropore of silica gel. |

|

|

16 |

Nitrogen Oxides |

(High Density, Long time) |

NOx |

Deteriorate the physical property of ceramic paper |

|

17 |

Sulfur Oxides |

(High Density, Long time) |

Sox |

Ditto |

|

18 |

High Temp. Steam |

N/A |

Corrode silica gel if content of alkali exists. |

|

|

VOC |

||

|---|---|---|

|

No. |

Chemical Compounds |

Chemical Formula |

|

1 |

MEA |

C2H7NO |

|

2 |

DMSO |

C2H6O |

|

3 |

Isophorone |

C9H14O |

|

4 |

Cyclohexanone |

C6H10O |

|

5 |

Stylene |

C6H5CH = CH2 |

|

6 |

Amine Group |

RNH2 |

|

7 |

Acrylonitrile |

CH2 = CH-CN |

|

8 |

Keton Group |

RCOR |

|

9 |

Oil Mist |

|

|

10 |

Phthalate Group Ester (DOP, etc) |

|

|

11 |

VOCs having higher B.P than Reactivation temp. |

|

|

12 |

Plasticizer |

N/A |

高沸點揮發性化合物排入轉輪後採樣資料

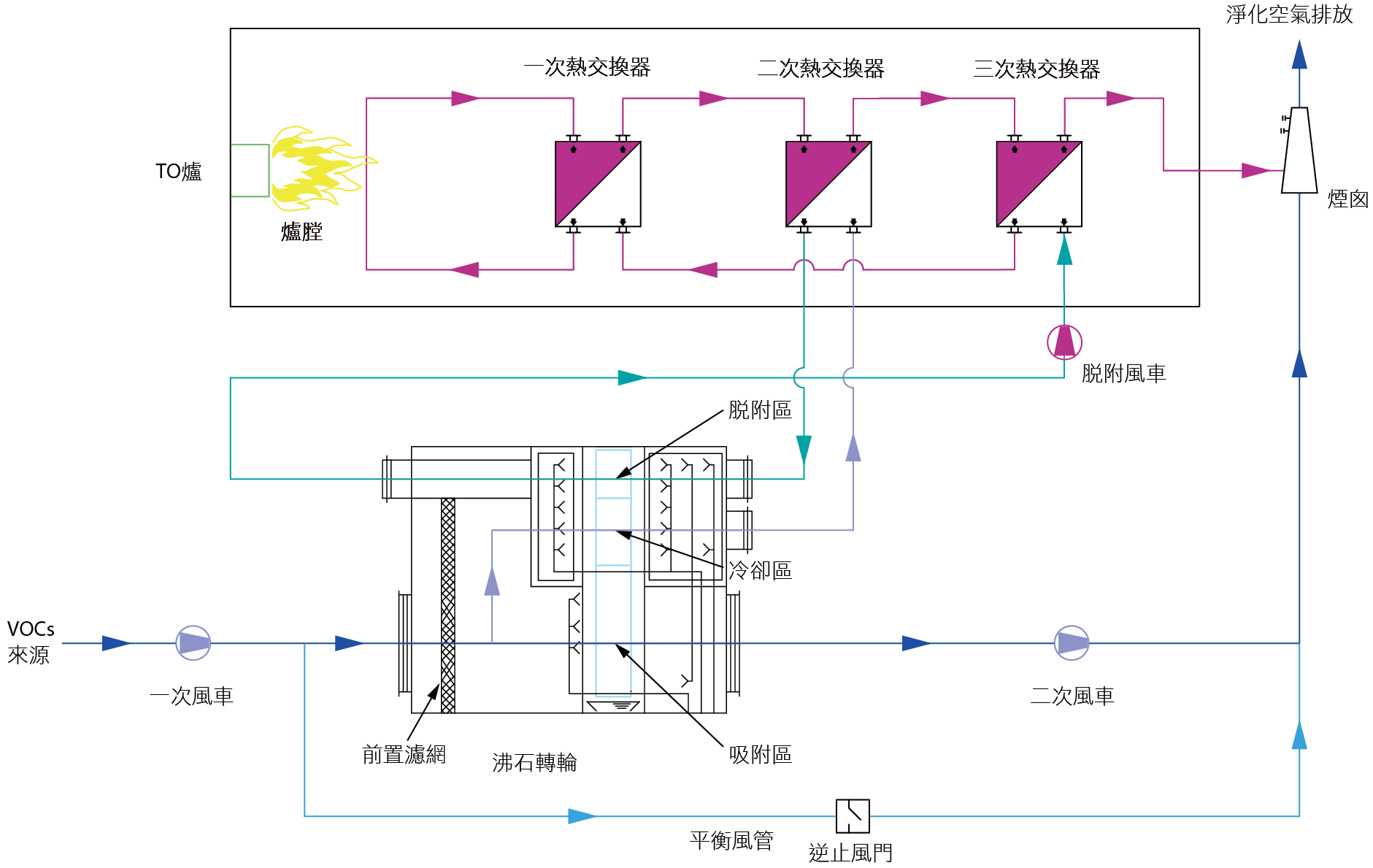

在老舊的沸石轉輪焚化系統中,若排入高濃度的高沸點有機化合物超過2天,即會明顯造成沸石轉輪產生無法處理VOCs的狀態,此衰減若無改善會造成削減率低於法規無法運轉的窘境 圖3。

圖3、高沸點物質進入轉輪後影響狀況

沸石轉輪取樣資料

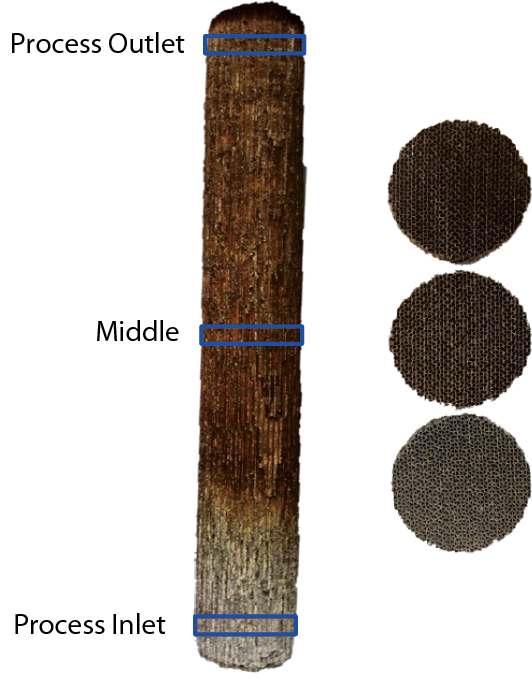

配合原廠的沸石轉輪取樣 圖4及日本西部公司的分析,其TGA熱重分析資料可確認 圖5,累積於沸石轉輪中及後層無法脫附的有機化合物溫度分布於350℃及550℃,並於XRD的分析報告中可發現當中產生矽成分的結晶物 圖6;由此可推論,於此製程的有機排氣中,含有高沸點且會轉化成矽化合物的混合性氣體,如未將此排氣作前處理,直接排至老舊的沸石轉輪焚化處理系統,會迅速造成影響,且累積於轉輪吸脫附層中的矽化合物屬不可逆的產物,於此狀態下會大幅降低沸石轉輪的運轉年限,造成大量的預算花費。

圖4、沸石轉輪樣品

圖5、TGA 熱重分析

圖6、XRD 晶相圖

高沸點有機化合物處理建議

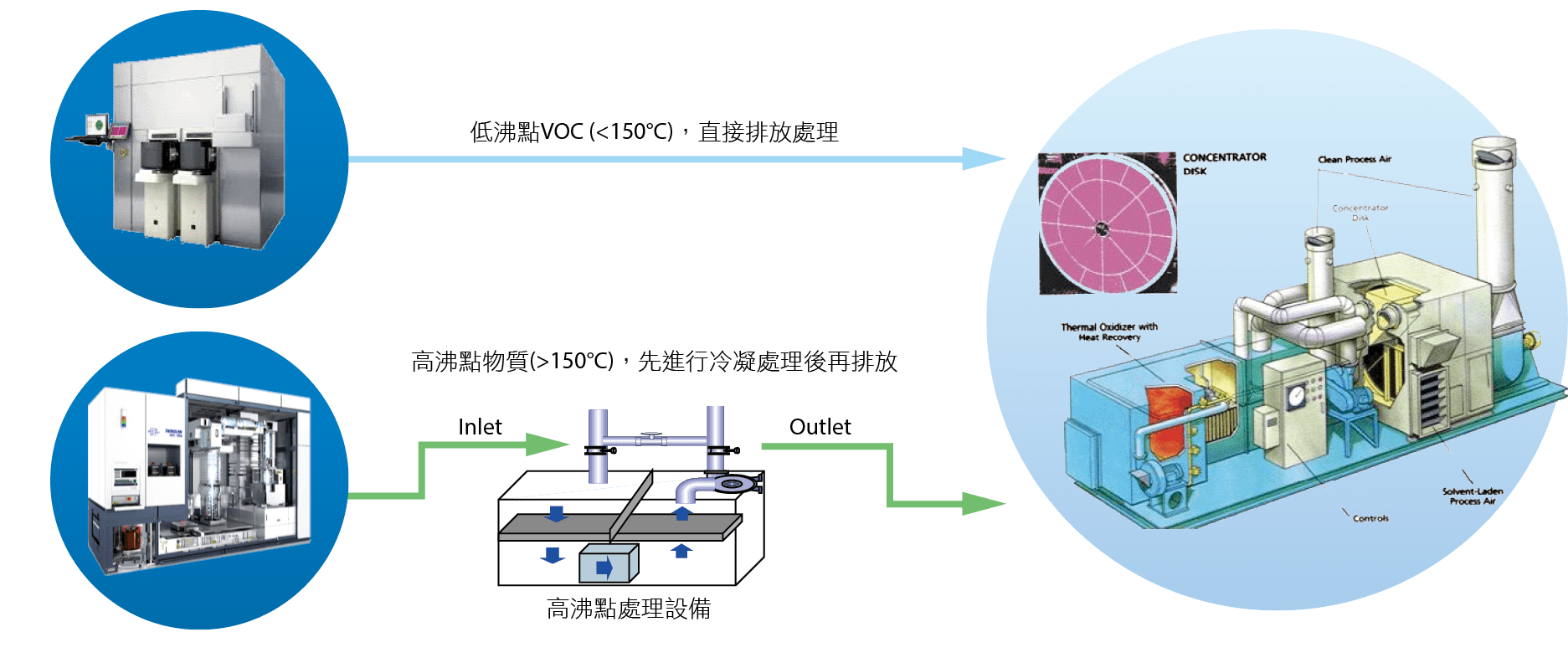

系統配置

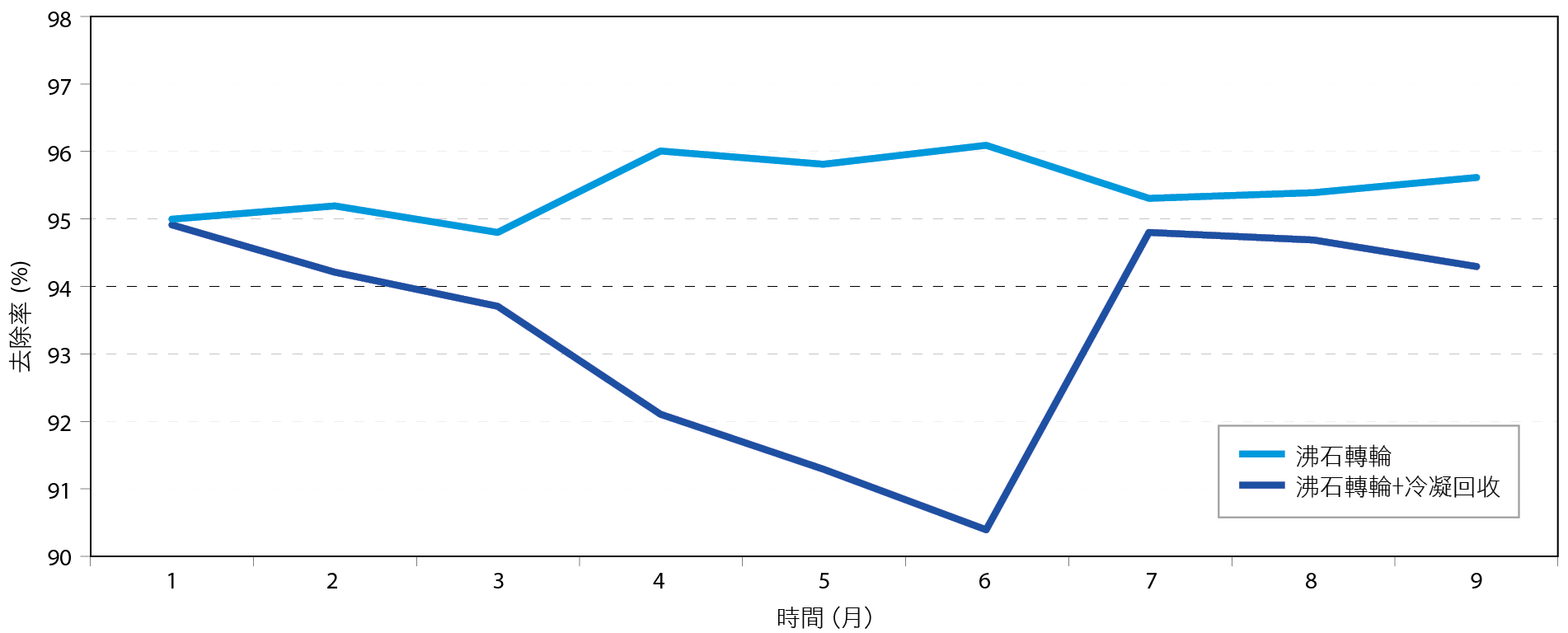

以長年平均趨勢圖觀察,可判斷約6個月的運轉狀態下會使沸石轉輪焚化系統的去除率由95%降至90%以下,若於處理系統前搭配前處理(冷凝回收系統),將高沸點的有機性化合物移除,可有效將去除率延長至9個月以上 圖7、圖8。

圖7、冷凝器配置圖

圖8、實際運轉去除率衰減圖

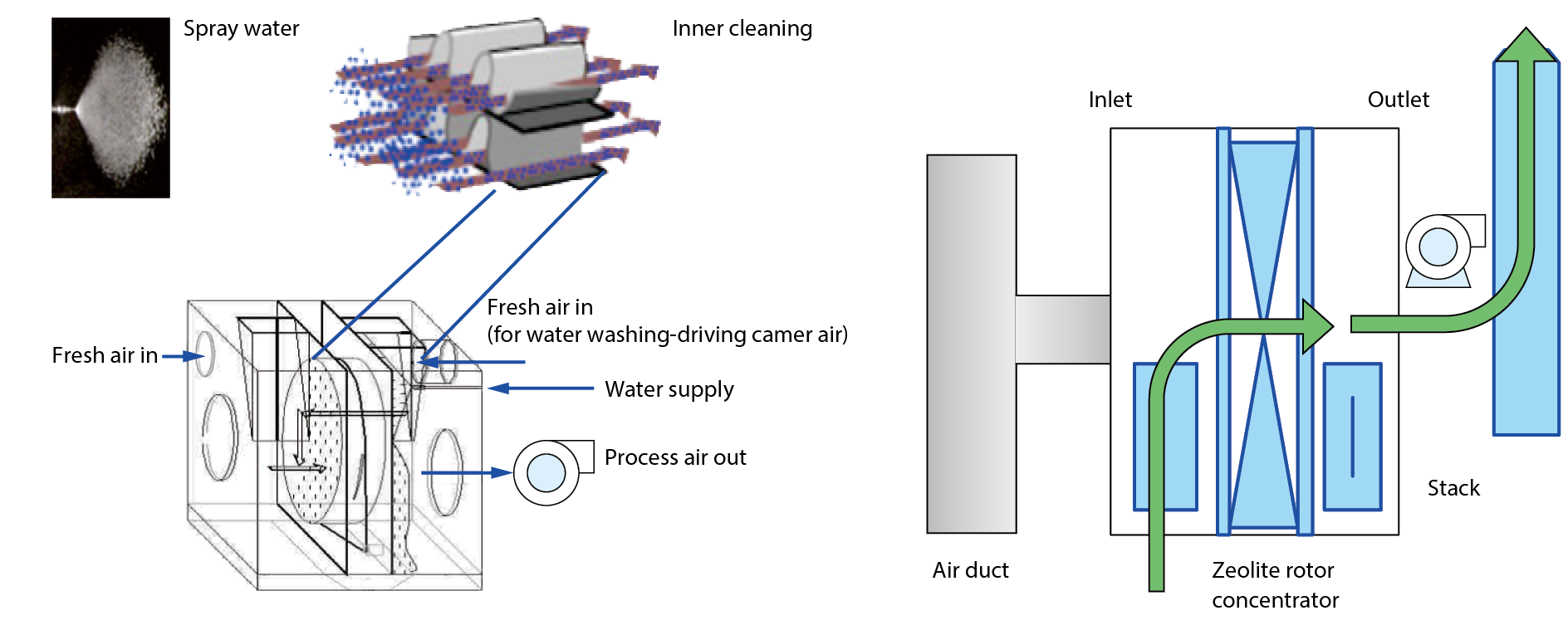

PM改善

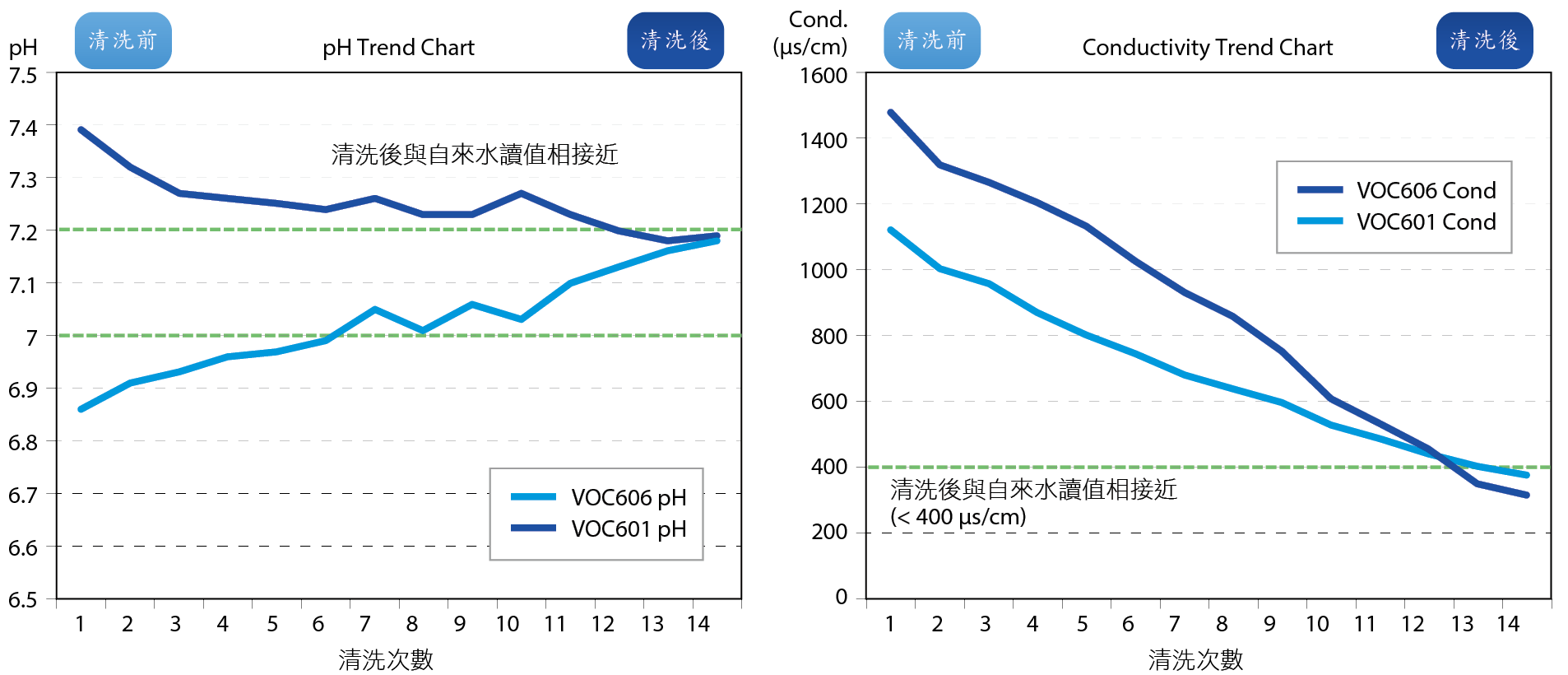

配合高壓水柱產生的水霧,經由二次風車的抽引進入沸石轉輪中 圖9,達成潤濕洗淨的效果,並於第一日清洗後確認廢液已呈現淡茶色的狀態後,將清洗液留於清洗槽中潤濕轉輪12小時,次日再二次清洗,其成效較原大量清水清洗或每日水霧清洗風乾的狀態縮短2倍以上的清洗時間。此外,為確保每台每次清洗品質相同,故對每台清洗後的水質進行採樣,比對採樣後清洗水質為PH:7~7.2, Cond.<400μs/cm,圖10為清洗中採樣結果,以此水質為清洗驗收標準 圖11。

圖9、轉輪清洗配置示意圖

圖10、轉輪清洗前後水質差異圖

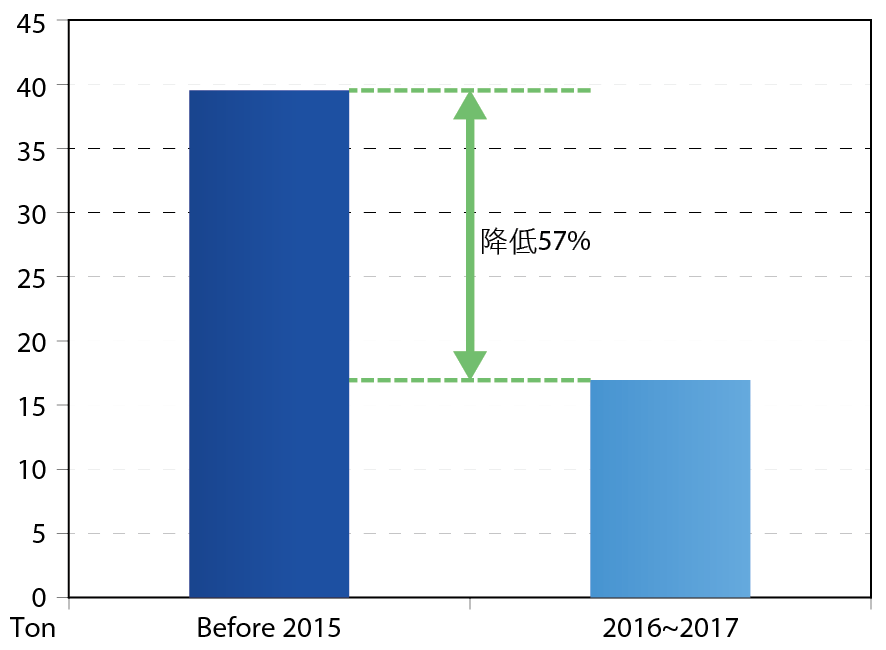

圖11、轉輪清洗水量分析(每台)

改善成效

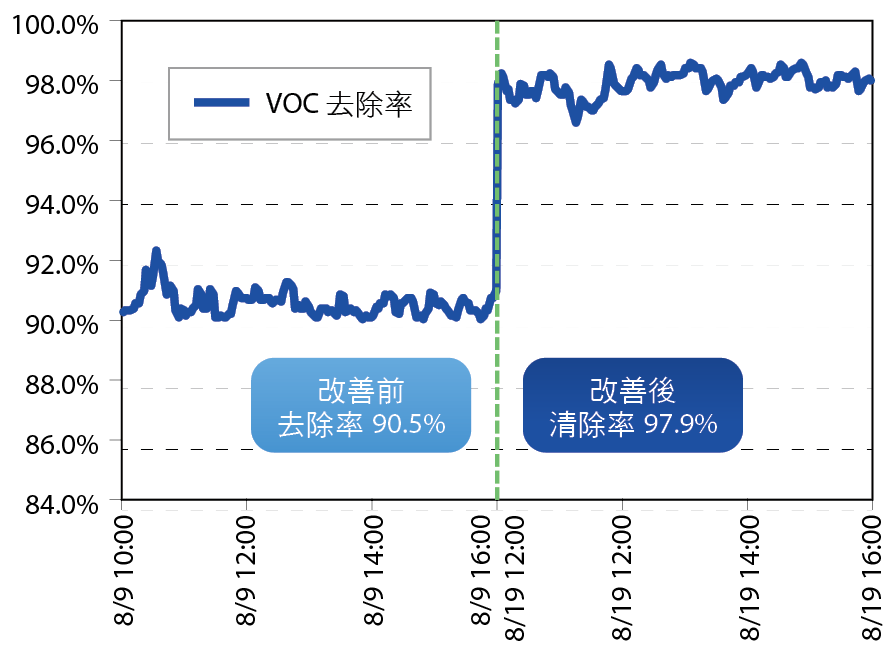

沸石轉輪保養清洗手法於改善前,其煙囪VOCs去除效率約90.5% 圖12,改善後,VOCs去除效率提升至97.9%,煙囪VOCs去除效率提升8.2%,沸石轉輪效能也恢復到最佳狀態。

圖12、轉輪保養煙囪VOCs 去除效率圖(改善前/後對照)

結論

先進製程沸石轉輪焚化系統選用III或V型的沸石轉輪對現行的狀態有較佳的處理效益。

製程排氣區分高沸點混排VOC管路及一般VOC管路,將富含高沸點化學品的有機廢氣導入冷凝器作預處理,可提昇轉輪運轉年限並降低保養時間及人力,並對去除率提升2~4%。

採水霧清洗搭配潤濕12小時的PM狀態,可有效縮短清洗的PM時間,平均每台可節省約22噸清洗用水,節省57%耗水量。

參考文獻

- R.P Brookman, E . F l a h e r t y and D.K. Weadock“Engineer for Toxic Gas Abatemen t ” S emiconductor International, October, 1988.

- 國科會新竹科學工業園區管理局,“園區半導體製造業廢棄處理及排放調查研究”,民國89 年12 月。

- 台積電5 廠BKM 結案報告。

留言(0)