摘要

微污染防治 - 十二廠六期電化學電鍍製程環境異丙醇減量之應用與探討

Keywords / Isopropyl Alcohol (IPA)5,ECP,Volatile Organic Compounds (VOCs)3

隨著半導體製程快速演進,氣態分子汙染物(AMC)對於半導體廠的製程良率有顯著影響,異丙醇(IPA)為常見之溶劑,普遍用於機台清潔與製程內晶圓清洗,已有許多案例證實IPA對於電化學電鍍(ECP)製程之晶邊良率具有極大的影響,本團隊調查ECP區域IPA主要來源為外氣引入,汙染源來自於本身或鄰近廠區煙囪排放(約占70%),次要來源為化學研磨製程(CMP)機台洩漏或蝕刻機台保養使用IPA擦拭,經由自動化搬運系統挾帶氣流或自動門開啟引入至ECP環境(約占30%)。本文藉由揮發性有機物(VOCs)處理設備氣密改善及酸性氣體處理設備(SEX)提升換水率進而降低IPA汙染源,並改善 ECP環境隔間氣密及流場,搭配新型IPA濾網之應用,可有效降低ECP環境內IPA濃度,其相關改善方式可供讀者未來之參考。

前言

隨著半導體製程快速演進,潔淨室生產環境控制要求日趨嚴苛,控制條件包含了溫濕度、微粒子、靜電、震動、氣態分子汙染物(Airborne Molecular Contamination, AMC)控制等等,以ITRS 2013修正版[1]的晶圓生產環境汙染控制要求,如 表1所示,針對閘極及爐管製程機台內揮發性有機物(Volatile Organic Compounds,以下簡稱VOCs) 控制標準下修為2 ppb以下,而VOCs是指一般指在標準狀態下,其蒸氣壓大於0.1 mmHg 以上之有機化合物,如異丙醇(Isopropyl Alcohol, IPA)、Acetone、Toluene等,

|

Year of Production |

2013 |

2014 |

2015 |

2016 |

2017 |

2018 |

2019 |

2020 |

2021 |

2022 |

2023 |

2024 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

Flash ½ Pitch (nm) (un-contacted Poly)(f) |

18 |

17 |

15 |

14.2 |

13.0 |

11.9 |

11.9 |

11.9 |

11.9 |

11.9 |

11.9 |

11.9 |

|

DRAM ½ Pitch (nm) (contacted) |

28 |

26 |

24 |

22.0 |

20.0 |

18.0 |

17.0 |

15.0 |

14.0 |

13.0 |

12.0 |

11.0 |

|

MPU/ASIC Metal 1 (M1) ½ Pitch (nm) |

40 |

32 |

32 |

28.3 |

25.3 |

22.5 |

20.0 |

17.9 |

15.9 |

14.2 |

12.6 |

11.3 |

|

MPU Printed Gate Length (nm) †† |

28 |

25 |

22 |

19.8 |

17.7 |

15.7 |

14.0 |

12.5 |

11.1 |

9.9 |

8.8 |

7.9 |

|

MPU Physical Gate Length (nm) |

20 |

18 |

17 |

15.3 |

14.0 |

12.8 |

11.7 |

10.7 |

9.7 |

8.9 |

8.1 |

7.4 |

|

Wafer Environment Control such as Cleanroom, SMIF POD, FOUP, etc….not necessarily the cleanroom itself but wafer environment. |

|

|

|

|

|

|

|

|

|

|

|

|

|

Critical particle size (nm) [1] |

20 |

17.9 |

15.9 |

14.2 |

12.6 |

11.3 |

10 |

8.9 |

8 |

7.1 |

6.3 |

5.6 |

|

Number of particles (/m3) [1] [2] |

ISO CL1 |

ISO CL1 |

ISO CL1 |

ISO CL1 |

ISO CL1 |

ISO CL1 |

ISO CL1 |

ISO CL1 |

ISO CL1 |

ISO CL1 |

ISO CL1 |

ISO CL1 |

|

Airborne Molecular Contaminants in Gas Phase (pptV, V for Volume)) [3, 7, 12,13,14,15,33]. |

|

|

|

|

|

|

|

|

|

|

|

|

|

Lithography: Point of entry ( POE) to exposure tool [23] |

|

|

|

|

|

|

|

|

|

|

|

|

|

Total Inorganic Acids |

5,000 |

5,000 |

5,000 |

5,000 |

5,000 |

5,000 |

5,000 |

5,000 |

5,000 |

5,000 |

5,000 |

5,000 |

|

Total Organic Acids [30] |

2,000 |

2,000 |

2000 |

2000 |

2000 |

2000 |

tbd |

tbd |

tbd |

tbd |

tbd |

tbd |

|

Total Bases |

20,000 |

20,000 |

20,000 |

20,000 |

20,000 |

20,000 |

50,000 |

50,000 |

50,000 |

50,000 |

50,000 |

50,000 |

|

PGMEA, Ethyl Lactate |

5,000 |

5,000 |

5,000 |

5,000 |

5,000 |

5,000 |

5,000 |

5,000 |

5,000 |

5,000 |

5,000 |

5,000 |

|

Volatile Organics (w/ GCMS retention times ≥ benzene, calibrated to hexadecane) [31] |

26,000 |

26,000 |

26,000 |

26,000 |

26,000 |

26,000 |

26,000 |

26,000 |

26,000 |

26,000 |

26,000 |

26,000 |

|

Refractory compounds (organics containing for example S, P, Si) [40] |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

|

Lithography: Point of entry (POE) to track & inspection tools; temporary reticle pod storage |

|

|

|

|

|

|

|

|

|

|

|

|

|

Total Inorganic Acids |

2,000 |

2,000 |

2,000 |

2,000 |

2,000 |

2,000 |

2,000 |

2,000 |

2,000 |

2,000 |

2,000 |

2,000 |

|

Total Organic Acids [30] |

2,000 |

2,000 |

2,000 |

2,000 |

2,000 |

2,000 |

2,000 |

2,000 |

2,000 |

2,000 |

2,000 |

2,000 |

|

Total Bases |

2,000 |

2,000 |

2,000 |

2,000 |

2,000 |

2,000 |

2,000 |

2,000 |

2,000 |

2,000 |

2,000 |

2,000 |

|

PGMEA, Ethyl Lactate |

5,000 |

5,000 |

5,000 |

5,000 |

5,000 |

5,000 |

5,000 |

5,000 |

5,000 |

5,000 |

5,000 |

5,000 |

|

Condensable organics (definition to SEMI F21-95, bp 150 °C) |

1,000 |

1,000 |

1,000 |

1,000 |

1,000 |

1,000 |

1,000 |

1,000 |

1,000 |

1,000 |

1,000 |

1,000 |

|

Refractory compounds (organics containing for example S, P, Si) |

tbd |

tbd |

tbd |

tbd |

tbd |

tbd |

tbd |

tbd |

tbd |

tbd |

tbd |

tbd |

|

Reticle Storage (inside stocker, inside pod, inside exposure tool library, inside inspection tool) |

|

|

|

|

|

|

|

|

|

|

|

|

|

Total Inorganic Acids |

<200 |

<200 |

<200 |

<200 |

<200 |

<200 |

<200 |

<200 |

<200 |

<200 |

<200 |

<200 |

|

Total Organic Acids [30] |

<200 |

<200 |

<200 |

<200 |

<200 |

<200 |

<200 |

<200 |

<200 |

<200 |

<200 |

<200 |

|

Total Bases |

<200 |

<200 |

<200 |

<200 |

<200 |

<200 |

<200 |

<200 |

<200 |

<200 |

<200 |

<200 |

|

Condensable organics (definition to SEMI F21-95, bp 150 °C) |

< 100 |

< 100 |

< 100 |

< 100 |

< 100 |

< 100 |

< 100 |

< 100 |

< 100 |

< 100 |

< 100 |

< 100 |

|

Refractory Compounds |

tbd |

tbd |

tbd |

tbd |

tbd |

tbd |

tbd |

tbd |

tbd |

tbd |

tbd |

tbd |

|

Gate/Furnace area wafer environment (cleanroom FOUP ambient/tool ambient) |

|

|

|

|

|

|

|

|

|

|

|

|

|

Total metals [8] (E+10 atoms/cm2/week) |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

|

Dopants [4] (E+10 atoms/cm2/week; front end of line only) |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

|

Volatile Organics (w/ GCMS retention times ≥ benzene, calibrated to hexadecane) [31] |

20000 |

20000 |

20000 |

20000 |

20000 |

20000 |

20000 |

20000 |

20000 |

20000 |

20000 |

20000 |

|

Gate/Furnace area wafer environment (FOUP inside) |

|

|

|

|

|

|

|

|

|

|

|

|

|

Total metals [8] (E+10 atoms/cm2/day) |

0.5 |

0.5 |

0.5 |

0.5 |

0.5 |

0.5 |

0.5 |

0.5 |

0.5 |

0.5 |

0.5 |

0.5 |

|

Dopants [4] (E+10 front end of line only) |

0.5 |

0.5 |

0.5 |

0.5 |

0.5 |

0.5 |

0.5 |

0.5 |

0.5 |

0.5 |

0.5 |

0.5 |

|

Volatile Organics (w/ GCMS retention times ≥ benzene, calibrated to hexadecane) [31] |

20000 |

20000 |

20000 |

2000 |

2000 |

2000 |

2000 |

2000 |

2000 |

2000 |

2000 |

2000 |

|

SMC (surface molecular condensable) organics on wafers, ng/cm2/day [12] |

tbd |

tbd |

tbd |

tbd |

tbd |

tbd |

tbd |

tbd |

tbd |

tbd |

tbd |

tbd |

|

Total SM (surface metals) on wafer, E+10 atoms/cm2/day |

0.5 |

0.5 |

0.5 |

0.5 |

0.5 |

0.5 |

0.5 |

0.5 |

0.5 |

0.5 |

0.5 |

0.5 |

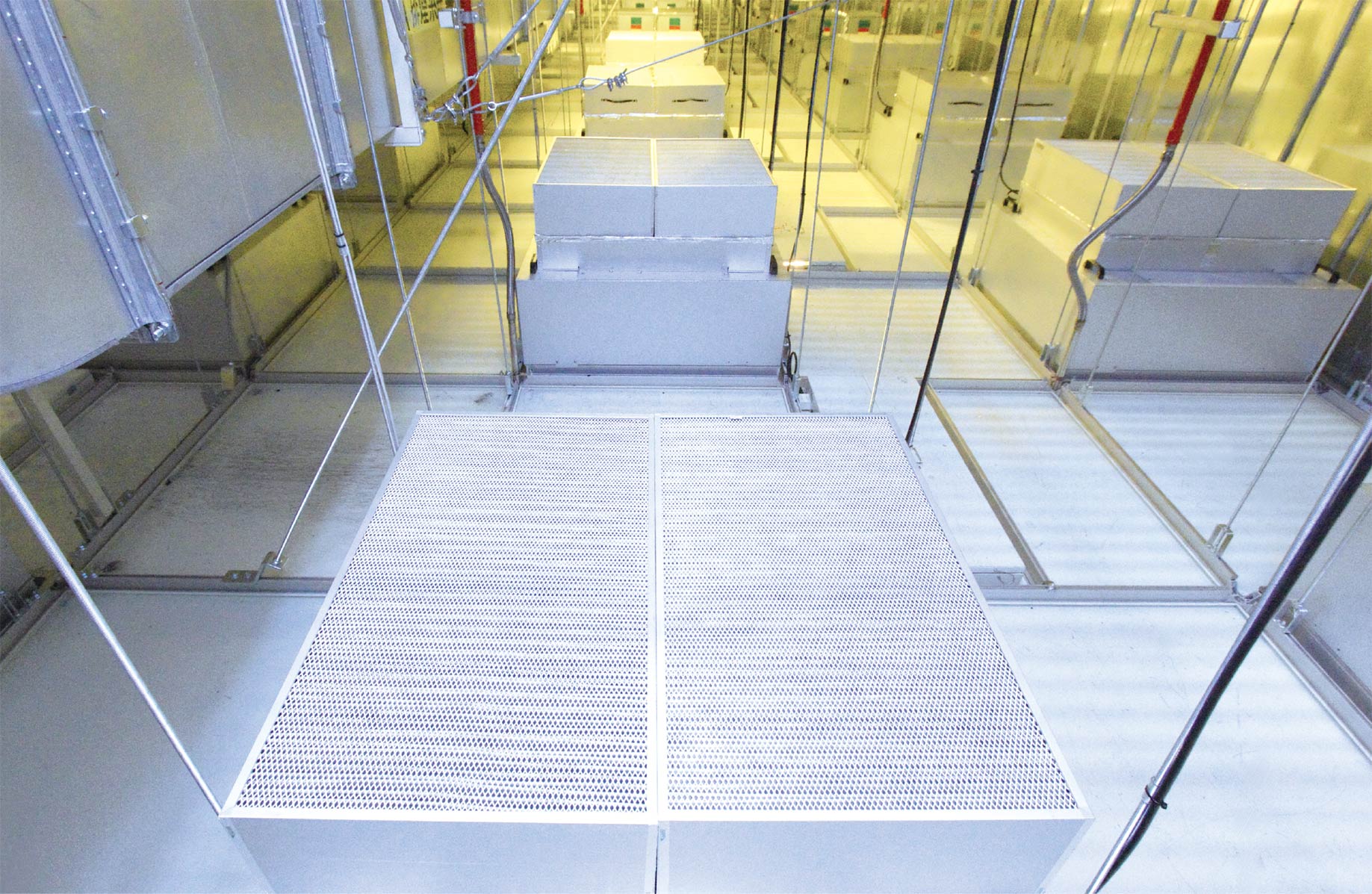

而綜觀潔淨室空調循環系統,VOCs主要來源如 圖1所示,主要分為兩類,其一為外氣引入所產生,汙染物主要源自於本身或鄰近廠區煙囪排放、廢水處理過程之氣體逸散、廠區頂樓進行有機溶劑作業施工等,其二由潔淨室內部作業所產生,包含機台及廠務系統維修保養使用有機溶劑作業、化學機械研磨製程或濕式酸槽系統逸散、設備與內裝材料釋氣及製程排氣或製程氣體管路洩漏等,此外因自動化搬運系統(AMHS)需將晶圓傳送盒(Foup)傳送至各個製程,其中搬運車軌道因穿越各製程區域而需破壞原有隔間牆,使VOCs汙染物可能由搬運車運送途中所夾帶之氣流造成交叉污染,因此如何有效控制潔淨室環境中VOCs濃度為現今微汙染防治之重要課題。

圖1、潔淨室AMC 之來源示意圖

潔淨室內異丙醇之來源

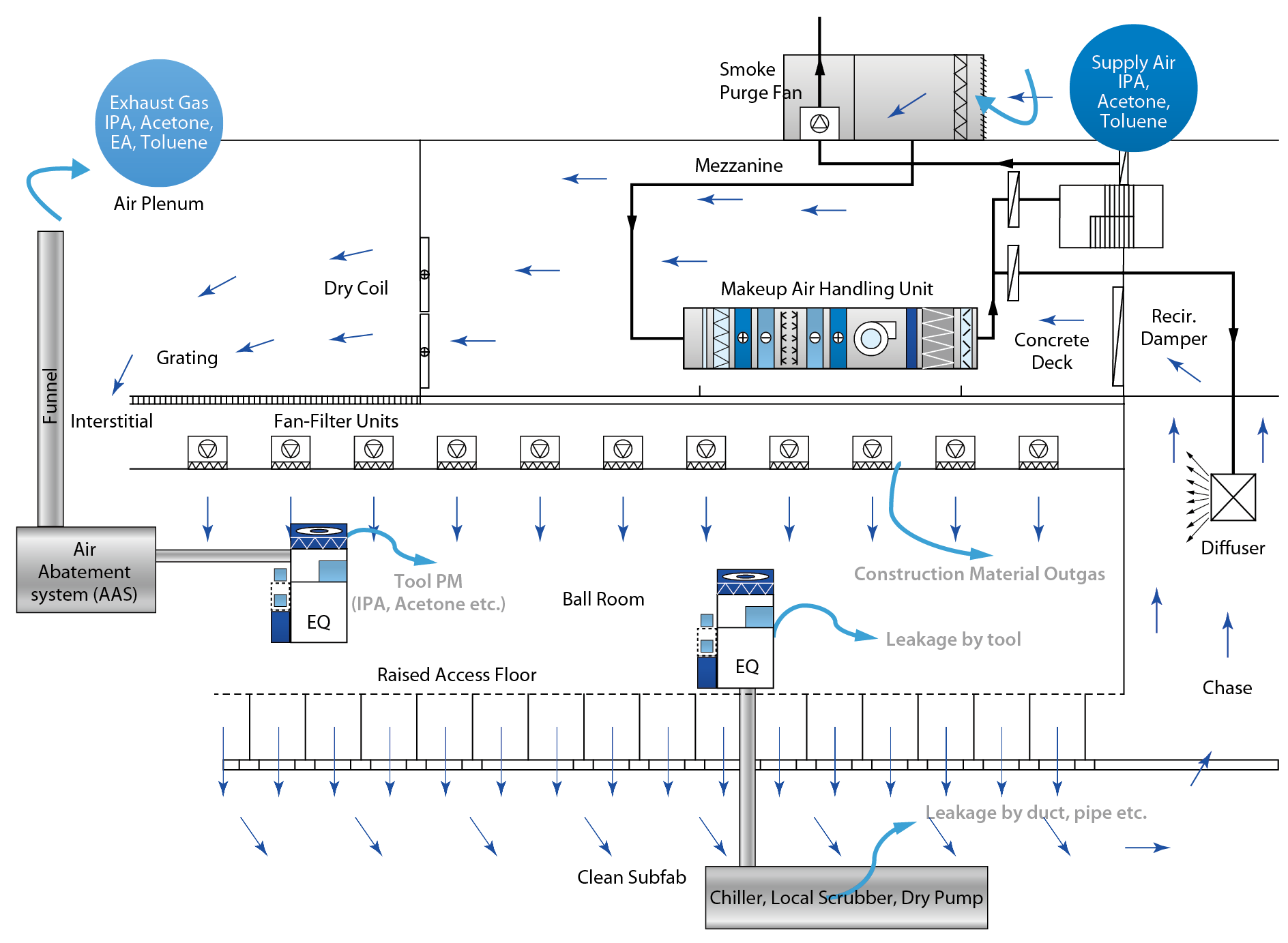

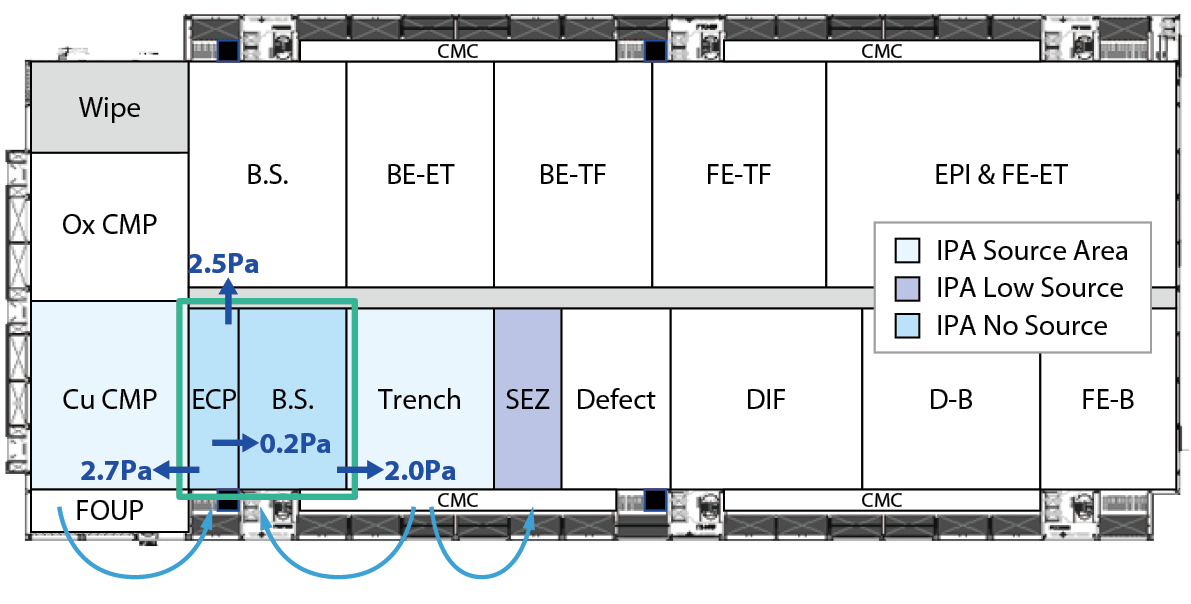

氣態分子污染物因物理性質的不同,而有所分類,國際半導體設備暨材料協會(Semiconductor Equipment and Materials International, SEMI)對於潔淨室空氣品質所建議的SEMI F21-1102標準[2],將潔淨室空氣污染物分為四類,如 圖2所示,包括 :

圖2、AMC 分類圖[3]

- MA (Acids):酸蒸氣,具腐蝕性並在化學反應中扮演電子接受者的角色,其反應的強弱依其離子化造成的氫離子濃度而定。根據SEMI的分類,包含有氫氟酸、硫酸、氫氯酸、硝酸、磷酸、溴酸。

- MB (Bases):鹼蒸氣,具腐蝕性並在化學反應中扮演電子供應者的角色,根據SEMI的分類,包含有氨類氣體。

- MC (Condensables):可凝縮物,包含有矽化物與碳氫化合物類 (沸點大於或等於150℃)。

- MD (Dopants):摻雜物,可以造成電性改變者,包含有硼 (通常為硼酸) 、磷 (通常為有機磷酸鹽) 與砷 (通常為砷酸鹽)。

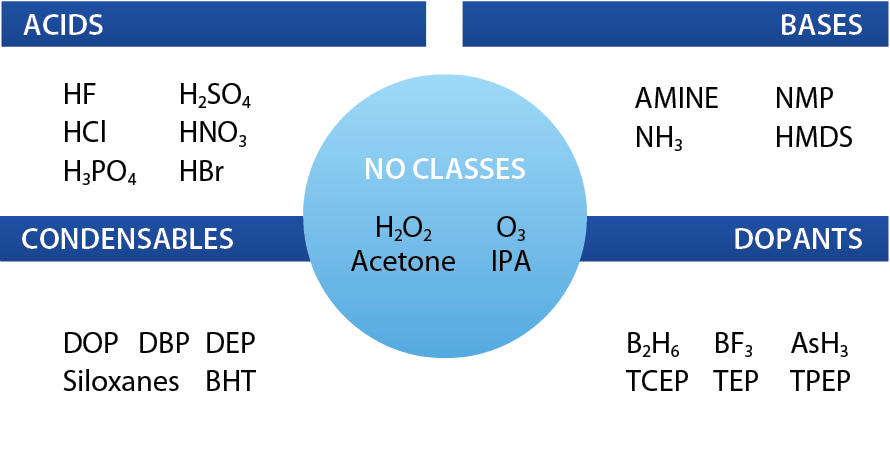

而IPA因沸點為82.6℃(<150℃)未分類為MC類,根據資料[4]顯示,積體電路產業及光電產業所排放之主要污染物為異丙醇(IPA),其次為丙酮(Acetone)、2-丙醇單甲基醚(PGMEA),其中,IPA和丙酮兩者對於排放總量的貢獻程度大約在50-80%左右。而本團隊於2014年調查潔淨室後段製程區域IPA交叉汙染狀況,如 表2所示,汙染擴散區域示意圖如 圖3所示,

|

Area |

CMP |

ECP |

B/S |

Trench |

SEZ |

FE-B |

|

|---|---|---|---|---|---|---|---|

|

IPA(%) |

|||||||

|

Baseline (ug/m3) |

30~40 |

15~20 |

15~20 |

30~35 |

20~25 |

10~20 |

|

|

Source |

OA |

10~15 |

10~15 |

10~15 |

10~15 |

10~15 |

10~15 |

|

(35%) |

(70%) |

(70%) |

(35%) |

(55%) |

(80%) |

||

|

PM |

0 |

0 |

0 |

15~20 |

0 |

<5 |

|

|

(0%) |

(0%) |

(0%) |

(65%) |

(0%) |

(10%) |

||

|

Process Out-gas |

15~25 |

0 |

0 |

0 |

<5 |

<5 |

|

|

(65%) |

(0%) |

(0%) |

(0%) |

(5%) |

(10%) |

||

|

Cross-contamination |

0 |

5~10 |

5~10 |

0 |

10~15 |

0 |

|

|

(0%) |

(30%) |

(30%) |

(0%) |

(45%) |

(0%) |

||

圖3、IPA Source Schematic

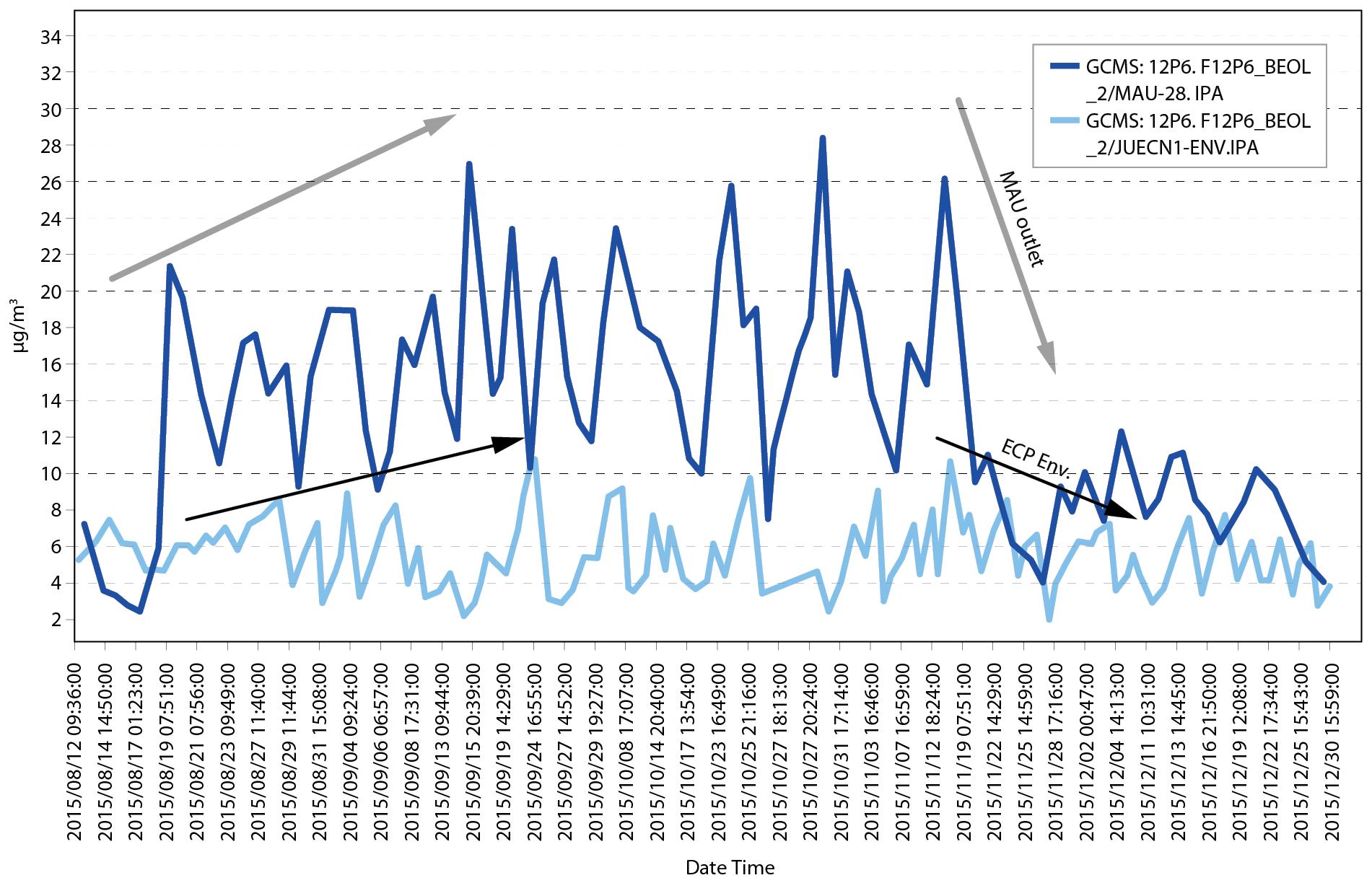

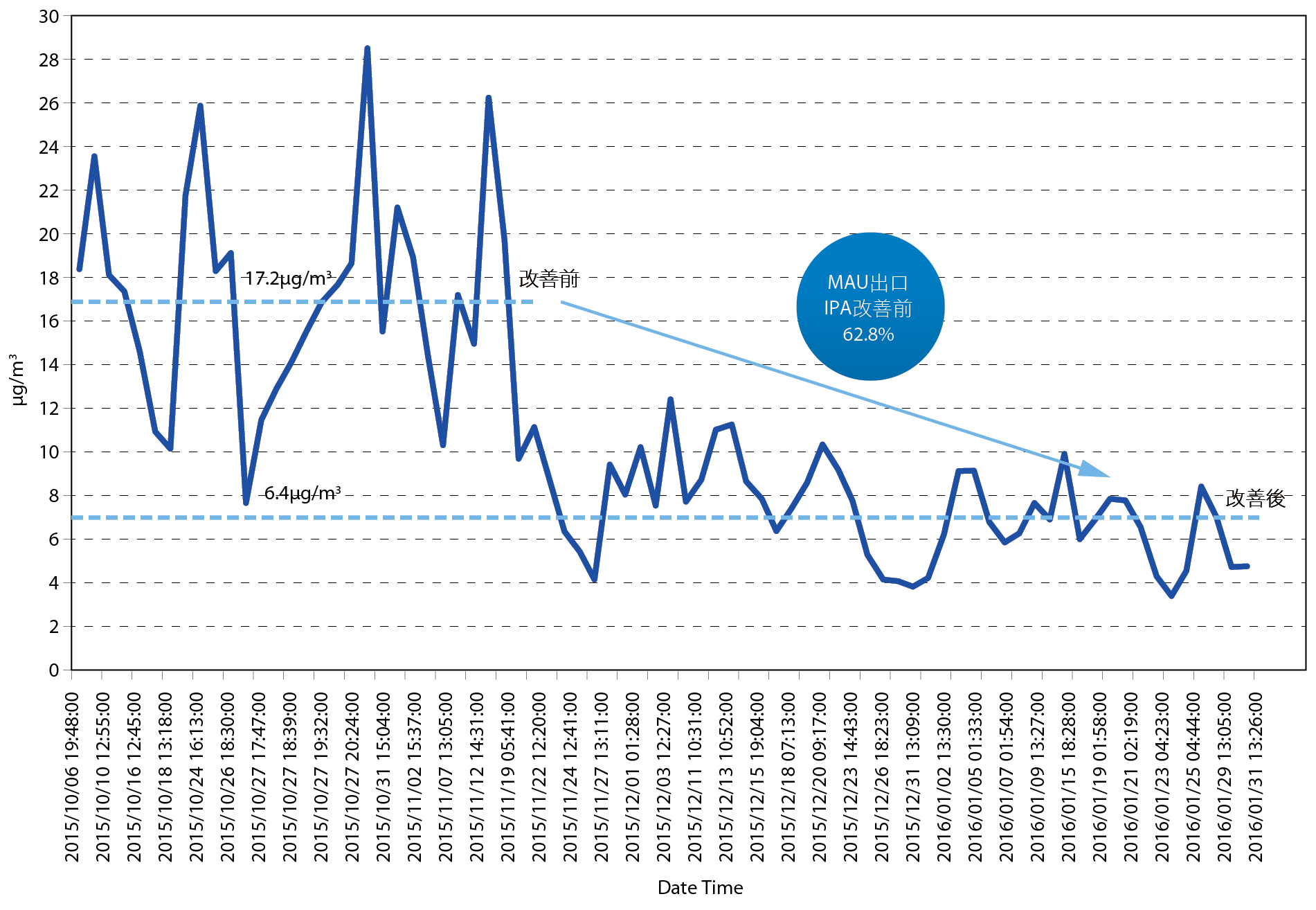

外氣空調箱(Make up Air Unit,簡稱MAU)出口IPA濃度對於「電化學電鍍」(Electrochemical Plating, ECP)環境IPA濃度貢獻佔有很大的比例,如 圖4所示,而外氣IPA來源可能為廠本身或它廠煙囪排放經由MAU引入,因此若要減少潔淨室內IPA濃度,其一方法為減少廢氣排放處理系統(Air Abatement System,簡稱AAS) IPA排放濃度,而AAS依排氣管路可區分為一般性廢氣系統(General Exhaust System, GEX)、酸性廢氣系統(Scrubber Exhaust System, SEX)、鹼性廢氣系統(Alkali Exhaust System, AEX)、揮發性有機廢氣系統(VOCs Exhaust System, VEX),經由工研院分析結果顯示,如 表3所示,SEX與VOCs煙囪排放出口IPA濃度較高(測值大於1000ug/m3,換算約為0.25PPM),因此本文將針對IPA排放濃度較高之SEX、VOCs廢氣處理系統進行IPA汙染源減量改善。

圖4、外氣空調箱出口與ECP 環境IPA 濃度趨勢圖

|

系統 |

SEX |

AEX |

VOC |

備註 |

|---|---|---|---|---|

|

煙囪出口 IPA (ug/m3) |

1,173 |

128 |

1,078 |

主要改善高濃度煙囪(SEX/VOC) |

潔淨室內IPA去除方式探討

目前針對潔淨室內IPA去除方式主要區分為物理吸附及光觸媒技術,物理吸附的材質通常是使用具有高表面積的多孔性材質[5],如分子篩(又稱為沸石)與活性碳等,其中由於活性碳價格便宜取得容易,因此絕大多數的應用,皆使用活性碳作為物理吸附的材質。其原理是藉由分子間的靜電力或凡得瓦爾力(Van der Waals force,因本身質量所產生的引力)作用來捕捉氣體分子,現今潔淨室內針對VOCs過濾之化學濾網(chemical filter)多以分子量較大之物質為去除目標,台積電所使用之三合一(Acid+Base+TOC)化學濾網對於有機汙染物吸附量標準則是以甲苯(Toluene)為去除標的物,但對於IPA、Acetone去除效率不佳。

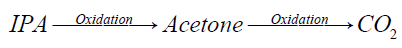

而光觸媒技術亦稱光催化作用,基本原理係利用半導體物質,如TiO2、ZnO及NiO等,在受到適當波長的照射下,若光源產生之光子能量大於半導體能隙時,電子由價電帶(valance band, VB)激發至導電帶(conduction band, CB),而形成電子-電洞對, 圖5為光激發電子-電洞的基本示意圖。在VB失去電子後形成電洞,這個空缺需要一個電子來彌補,而在CB,則須獲得一電子,以維持電荷平衡。電洞具有極高的氧化能力,在光觸媒顆粒表面的氫氧離子會被電洞氧化成OH-,而OH-會從其他的有機物搶電子,被搶走電子的有機物會因為失去鍵結能力而降解成為更小的分子,如二氧化碳及水。IPA的光催化分解路徑如式(1)所示[6]:

......式(1)

......式(1)

圖5、光觸媒激發原理 (Linsebigler, 1995)

結果顯示IPA進行光催化反應分解率與溫度、含氧量、水氣含量有正相關,而當空氣中溫度大於100℃或水蒸氣濃度高時,IPA經由光催化分解率反而降低。 使用二氧化鈦(TiO2)光觸媒塗佈於蜂巢式光纖反應器上[7],蜂巢式載體藉由置入可側面發光的光纖引入紫外光(波長254nm),二氧化鈦表面再用含浸法(Impregnation)負載上銀,經由銀在光觸媒表面,可提升光催化反應,氣體供應質量流率為27.5L/hr,換算面風速為0.15m/s,實驗為求蜂巢式反應器孔洞無IPA外其他汙染物存在,因此需先經過2小時的黑暗吸附,反應器藉由恆溫箱控制在30℃,反應時間為90分鐘,結果顯示於室溫環境下使用10 Watt、254nm的紫外光照射下,使用直徑1.0 mm的光纖以及負載0.9wt.%的銀於光觸媒表面可以得到最佳的IPA轉化率(78.6%)以及最高的二氧化碳選擇性(99.5%)。然而此實驗條件中,面風速過小(0.15m/s)及反應時間過長(90分鐘)不利於將此種裝置應用於外氣空調箱內(一般面風速設計於2.5-3.0m/s),IPA轉化率可能會大幅降低,加上台灣屬於亞熱帶氣候,外氣水蒸氣濃度較高,針對IPA轉化率也有不利之因素。綜合以上,目前潔淨室內針對IPA去除之方式仍然以安裝化學濾網為最佳方案,但目前市場上尚未有化學濾網產品針對去除IPA為目標,因此我們於2015年針對化學濾網提升IPA去除效率與廠商合作進行測試與驗證。

IPA改善方法說明

汙染源削減─VOC處理設備及酸性排氣系統(SEX)改善

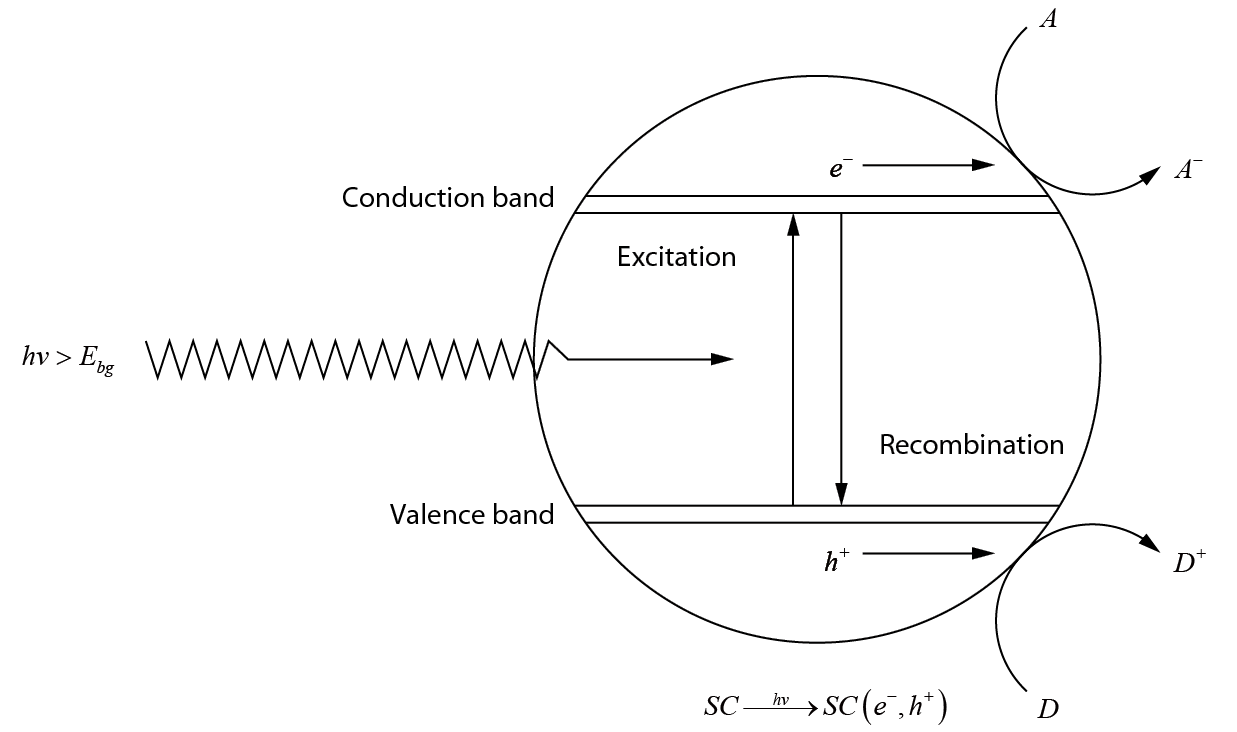

由前文敘述可知,IPA和丙酮兩者對於排放總量佔了50~80%,因此本團隊針對VOC處理設備及SEX進行了全面檢視,發現VOC處理設備因運轉多年,造成脫附風車出口帆布接頭破損洩漏、正壓段管路石棉墊片破損洩漏、爐體焊道破損等問題,相關改善方式如 圖6所示。

圖6、VOC 處理設備改善圖

- 改善脫附風車正壓處氣密不佳。

- 增設負壓艙並強化氣密,於風車出口帆布接頭改為金屬材質。

- 更換石棉墊片並滿焊。

- 焊道破損補強滿焊與L片補強。

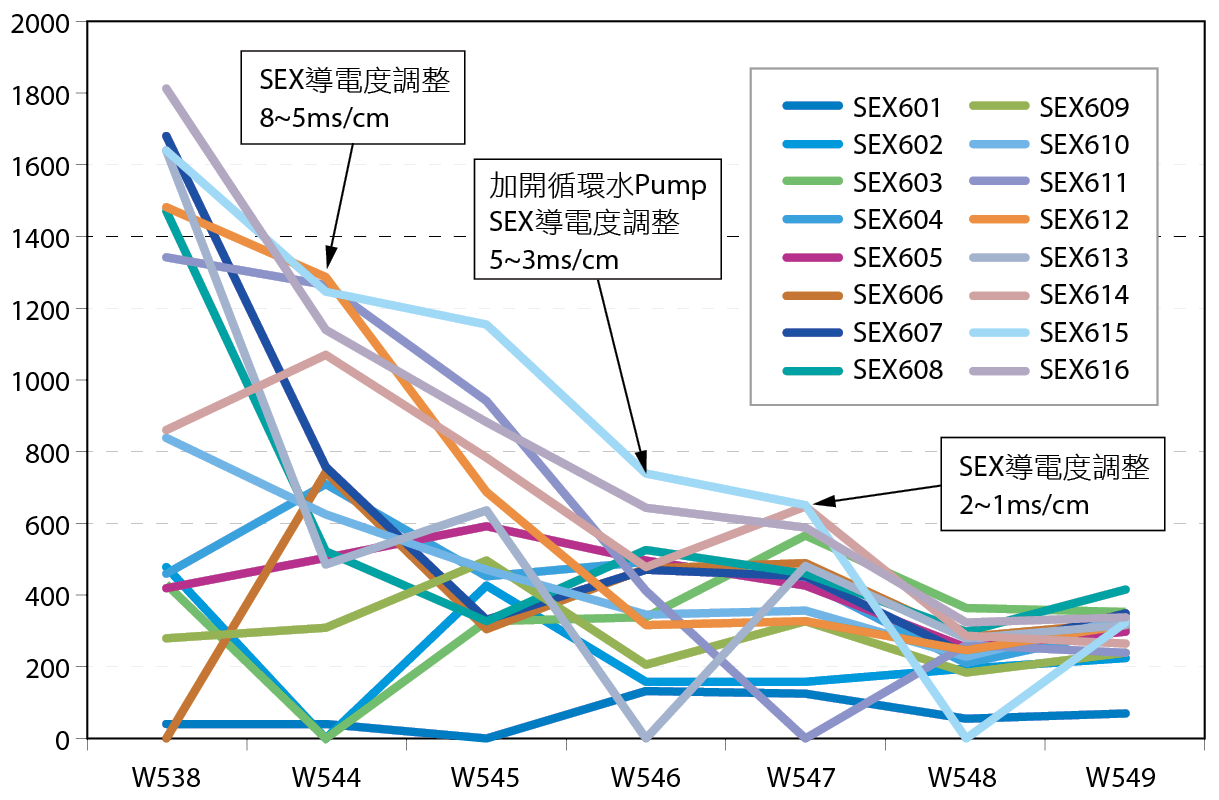

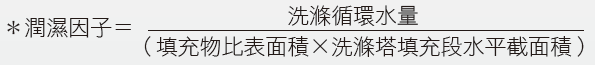

前文提及濕式酸槽機台也是IPA汙染源之一,而濕式酸槽機台製程排氣主要經由SEX設備進行處理,因此藉由中央濕式洗滌塔(Central Scrubber)換水量與循環水量與風車出口IPA濃度進行相關實驗,發現高換水量(即將導電度調低)及高循環水量有利於降低SEX風車出口IPA濃度,如 表4、 表5所示,因此我們藉由調低導電度與加開循環水泵台數對於所有SEX設備進行檢測,量測儀器使用為光離子化檢測器(Photo Ionization Detectors, PID)。

|

項目 |

內容 |

||

|---|---|---|---|

|

次數 |

第一次 |

第二次 |

第三次 |

|

風量(CMH) |

76,644 |

||

|

循環水流量(CMH) |

230 |

||

|

導電度(ms/cm) |

3.0 |

3.5 |

4.0 |

|

出口IPA (ug/m3) |

5.3 |

6.6 |

12.0 |

|

補水量(m3/day) |

17 |

12 |

10 |

|

備註:出口IPA濃度由SCAD分析結果 |

|||

|

項目 |

內容 |

|||

|---|---|---|---|---|

|

時間 |

13:00 |

13:30 |

14:00 |

14:30 |

|

風量(CMH) |

60,577 |

|||

|

循環水流量(CMH) |

226 |

286 |

||

|

潤濕因子✽ |

0.11 |

0.14 |

||

|

出口IPA (ug/m3) |

19 |

17 |

15 |

15 |

|

循環水泵(台) |

3 |

3 |

4 |

4 |

|

備註:出口IPA濃度由SCAD分析結果 |

||||

由於PID是一個高度靈敏的寬範圍檢測器,但無法定性及定量,因此測值僅能判斷IPA升高或降低,量測數值僅為參考,相關趨勢圖如 圖7所示。經由導電度設定值調整為1ms/cm並加開循環水泵為四台,SEX各台設備出口PID測值皆控制於400ppb以下,因此目前SEX設備依據煙囪排放汙染源濃度調整導電度設定值作為其運轉操作條件。

圖7、十二廠六期SEX Stack PID 測值趨勢圖

提升潔淨室內汙染防護罩─高效率IPA濾網調查

由前文敘述可知,台積電所使用之三合一濾網對於有機汙染物吸附量標準則是針對甲苯(Toluene)為去除標的物,但對於IPA、Acetone吸附量較差,假設潔淨室環境IPA濃度控制條件為8ug/m3以下,外氣中IPA平均濃度為20ug/m3,因此本團隊定義以下條件為針對IPA去除性能之濾網檢驗標準:

- 測試時,濾網入口濃度需為20-25ug/m3

- 濾網初始壓損需小於60Pa

- 濾網出口微粒(Particle)數量需符合ISO class 7或更佳

- 濾網使用24小時(1天)後,IPA去除效率仍需大於90%。

- 濾網使用240小時(10天)後,IPA去除效率衰減後仍需大於50%。

- MA (Acid)、MB (Base) outgass-ing測試,filter outlet需小於filter inlet濃度。

(前五項測試條件需達標才進行)

本團隊總共找尋10家廠商進行濾網去除性能開發與測試,針對不同性能之化學濾網總共測試19次,包含原先既有之三合一濾網與TOC濾網,測試結果如 表6及所示。測試結果僅有 H科技濾網產品達成上述六項合格標準,後續並應用於各廠中。

|

Vendor |

Testing Time |

IPA removal efficiency Day-1 <90% |

IPA removal efficiency decay to >50% after 10 day |

|---|---|---|---|

|

A |

1~3 |

Fail |

NA |

|

Pass |

Fail |

||

|

Fail |

NA |

||

|

B |

1~3 |

Pass |

Fail |

|

Pass |

Fail |

||

|

Fail |

NA |

||

|

C |

1~2 |

Pass |

Fail |

|

Pass |

Fail |

||

|

D |

1~2 |

Pass |

Fail |

|

Pass |

Fail |

||

|

E |

1~2 |

NA |

NA |

|

Fail |

NA |

||

|

F |

1~2 |

Fail |

Fail |

|

Fail |

Fail |

||

|

G |

1 |

Fail |

NA |

|

H |

1 |

Pass |

Pass |

|

I |

1~2 |

Pass |

Fail |

|

Pass |

Fail |

||

|

J |

1 |

Pass |

Fail |

杜絕廠區內汙染物入侵─ECP 區域流場改善

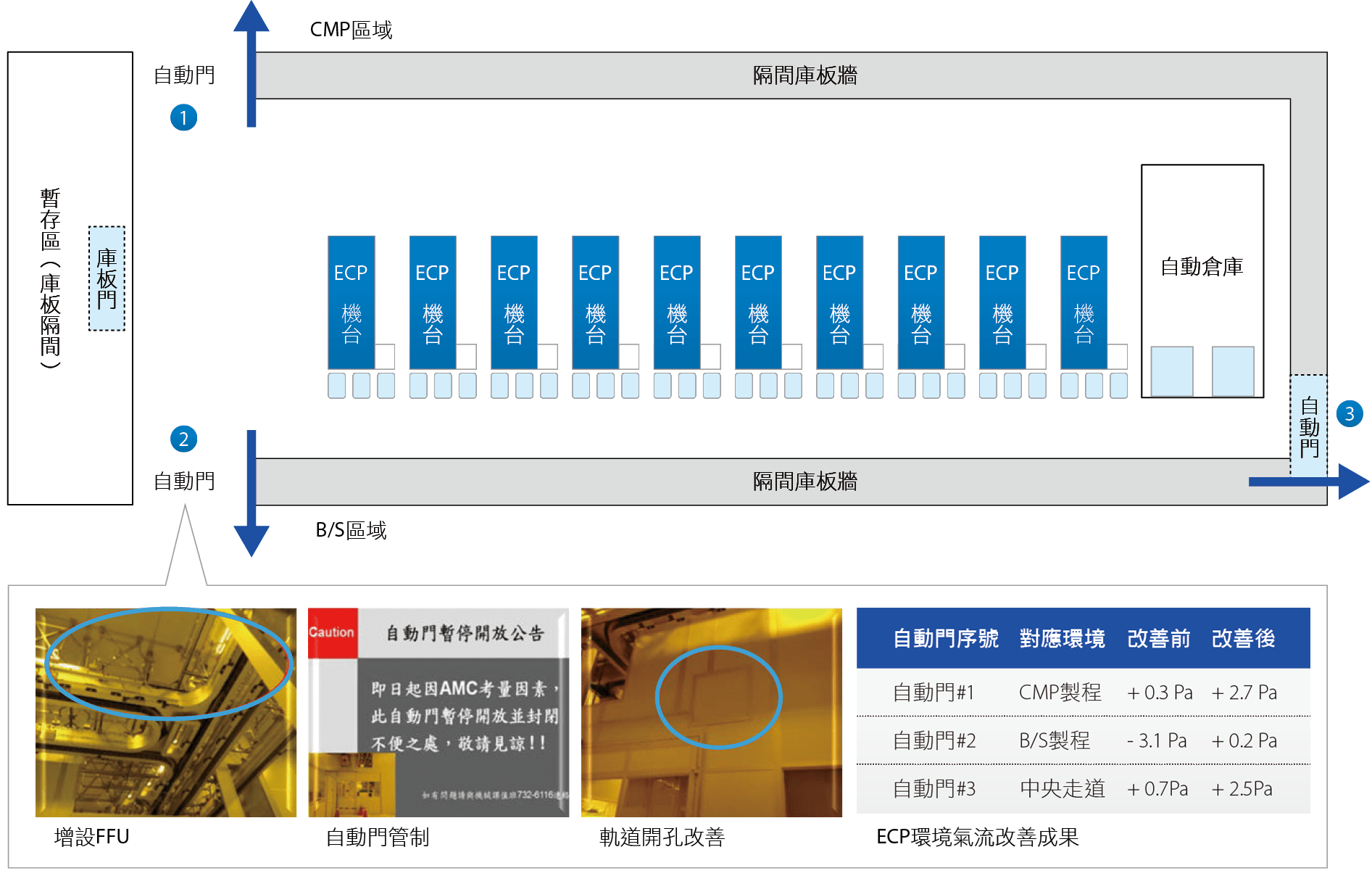

由前文敘述所知,VOCs主要來源除了經由外氣引入,另外可能來源為潔淨室內部作業所產生,包含從機台及廠務系統維修保養時逸散或由製程機台洩漏。為了確保ECP環境不受其他製程區域影響,ECP區域相對其他區域需建立足夠的正壓量,因此針對隔間牆氣密、自動門、AMHS軌道開孔進行改善,相關示意圖如 圖8所示,詳細做法如下說明。

圖8、ECP 區域流場改善示意圖

- 將自動門1&2&3的AMHS軌道上方增設FFU (Fan Filter Unit),形成一空氣簾,避免於晶圓盒運送過程中將汙染物引入ECP區域。

- 將自動門1&2進行管制關閉,將人員動線集中由自動門3進出。

- 提升ECP區域外氣引入風量,將供給ECP區域之外氣空調箱供風量加大,並建立ECP相對CMP及B/S (Barrier Seed)兩區域之相對正壓。

- AMHS軌道開孔改善,減少軌道開孔面積,並封閉不需要之開孔。

- Ceiling層隔間牆氣密加強,因管路或電纜橋架(Cable tray)穿牆之孔洞有許多未確實封閉,其他區域汙染物可能經由迴風路徑影響ECP環境。

結果與分析

外氣IPA汙染源削減成效

藉由VOC處理設備及SEX設備改善與IPA高去除性能濾網應用下,我們可由外氣空調箱出口濃度趨勢圖 圖9觀察IPA測值於2015年10月6日至2016年1月31日期間之變化,並以VOC處理設備改善完成日12月21日為改善前後區分,改善前MAU-28 outlet平均濃度為17.2ug/m3,改善後平均濃度大幅下降至6.4ug/m3,改善效率達62.8%,由此可發現SEX設備未調整換水量及循環水量,且VOC處理設備未改善氣密時,部分排放廢氣於未有效處理狀態下,經由頂樓外氣進風口引入而影響潔淨室環境。

圖9、外氣空調箱出口濃度趨勢圖

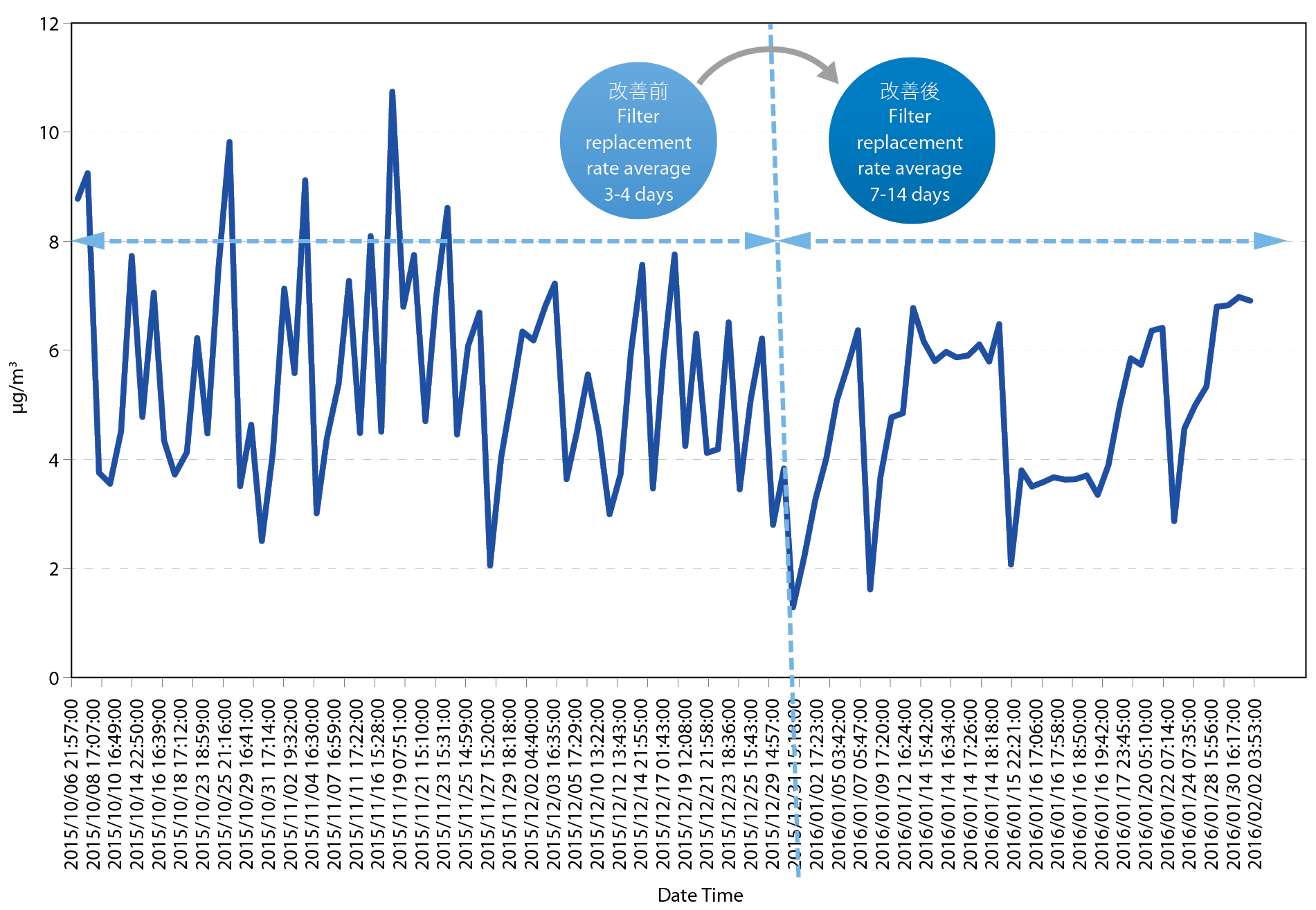

IPA新型濾網應用成效

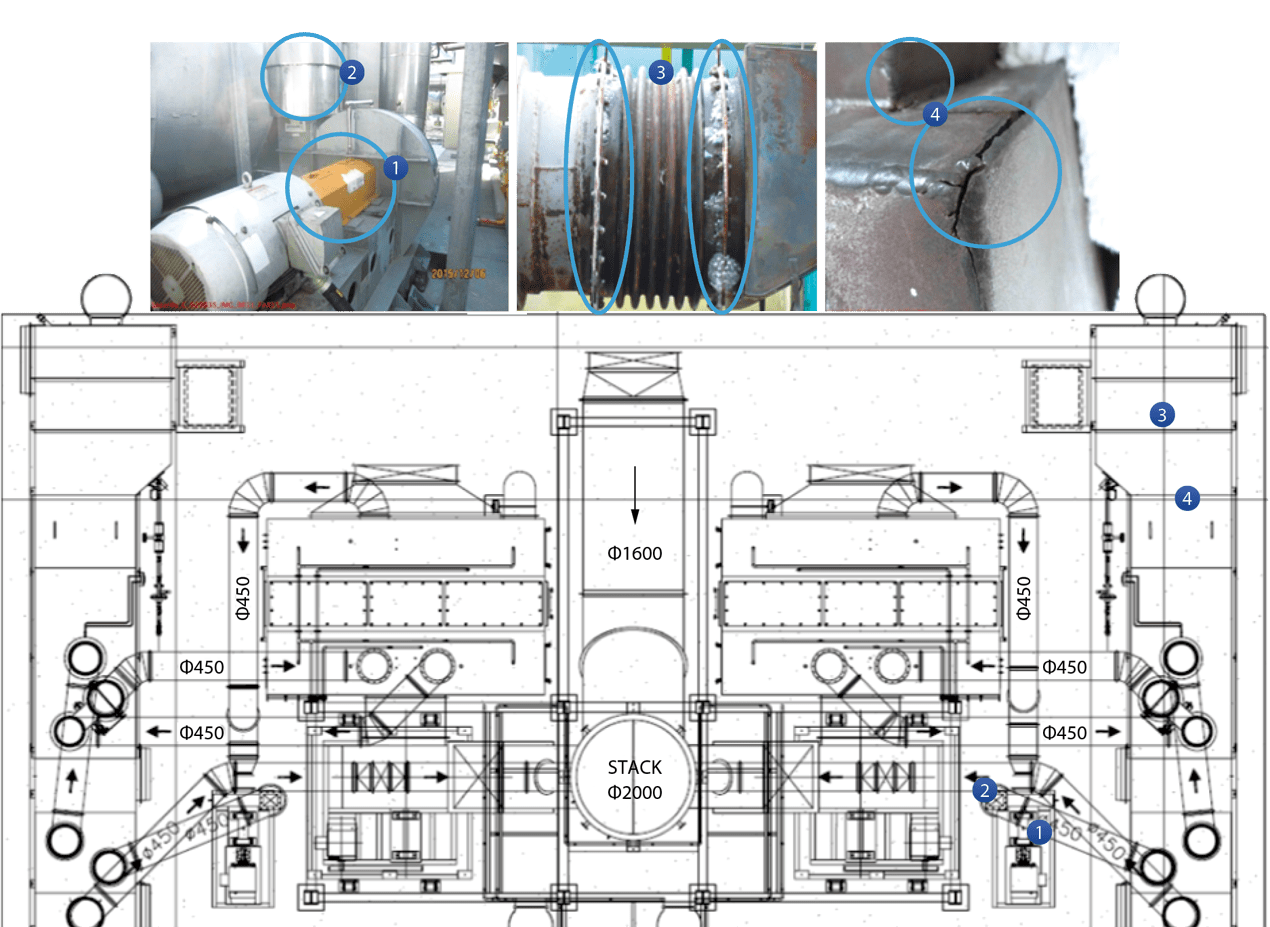

前文所提台積電三合一濾網對於IPA及Acetone去除效果較差,因此在未使用IPA新型濾網之前,ECP區域由於製程環境品質要求下,濾網更換頻率約為3至4天 圖10,不僅增加大量濾網費用及更換人力費用,也增加了濾網廢棄量。於2015年12月30日開始使用IPA新型濾網後,ECP區域更換濾網頻率從原先2至3天延長為7至14天,若以ECP一年化學濾網使用量約2,000片,使用此種IPA新型濾網將可減少42%化學濾網費用支出,而此新型濾網應用可有效控制環境IPA濃度,避免晶圓缺陷之異常狀況發生。然而此種濾網單價約為原三合一濾網單價之1.5倍,因此目前只針對性使用在Cu製程相關環境中,後續本團隊會再致力於可再生型IPA濾網之開發探討。

圖10、ECP 環境IPA 濃度趨勢圖

結論

隨著10奈米製程即將問世,潔淨室環境對於VOCs容許濃度持續下修中,以目前現今化學濾網之技術對於IPA去除已可達到不錯的效果,然而去除性能與濾網單價仍未達到一個平衡點,亦即高去除性能等於高單價,因此未來可再生型加抽換式IPA濾材勢必為新型化學濾網開發之方向。而外氣VOCs汙染源濃度會因機台產能、風向、風速、SEX及VOC設備處理效率而有所差異,因此如何有效維持SEX及VOC處理設備對於IPA達到高去除性能,仍為目前重要的課題,未來ECP環境IPA減量之相關應用,可供各廠作為參考。

參考文獻

- International Technology Roadmap for Semiconductor (ITRS),“Yield Enhancement” , 2013 edition.

- SEMI F21-1102, “Classification of Airborne Molecular Contaminant Levels in Clean Environments.”, Semiconductor Equipment and Materials International, Mountanin View, CA, 2002.

- SEMI F21-95, “Classification of Airborne Molecular Contaminant Levels in Clean Environments.” Semiconductor Equipment and Materials International,Mountanin View, CA, 1995.

- 張書豪、張木彬,「科學園區空氣污染物排放特性之探討」,國立中央大學環境工程學刊,第六期,第215-228頁,1999。

- 盧孔德、游議輝、Van-Huy Nguyen、吳紀聖、張陸滿,「新式蜂巢式─光纖反應器進行低濃度氣態異丙醇光催化降解」,潔淨科技,第25期,第24-30頁,2015。

- “Characteristics of photocatalytic oxidation of gaseous 2-propanol using thin-film TiO2 photocatalyst”, Journal of Chemical Technology and Biotechnology, Vol. 79,pp. 1293~1300, 2004.

- Chiu-Ping Chang, Jong-Nan Chen and Ming-Chun Lu,” Characteristics of photocatalytic oxidation of gaseous 2-propanol using thin-film TiO2 photocatalyst”, Journal of Chemical Technology and Biotechnology,Vol. 79,pp. 1293~1300, 2004.

留言(0)