摘要

廠務穩定運轉之PM管理系統

前言

廠區生產設備的穩定運轉直接影響到企業生產效能、獲利與競爭力,因此對於擁有多元性與複雜的生產設備企業而言,良好的設備保養與自動化管理將是增強企業體質的重要關鍵!製造業於設備管理經常面臨設備保養資訊不足 、未能定期進行設備保養、維修保養人力未有效分派、維修缺少完整記錄等等,因此對設備異常原因未能深入分析檢討,導致異常重複發生,如此不但持續造成生產損失、成本上升,對人員及設備安全亦產生極大威脅。

台積電廠務FAM自動化PM管理系統,有效的建立設備資產身分證與導入廠務設備保養維修經驗,建立設備保養基準、修復週期與記錄之保養檔案、以供保養人員參閱並據以執行設備定期保養、故障修復與設備改善等重要工作,另外系統將維修領料與庫房自動連結,提升維修效能避免料件待料影響產能。保養履歷記錄可以運用在保養派工 、研擬設備改善、工作方法改善之基礎資料,以確保設備正常運轉及使用安全。此外,FAM系統亦開發與廠務FMCS監控、庫房領料系統等進行連結運作,進一步確認維修保養後品質base line與料件成本控管,使設備管理達到最大綜合效益!

文獻探討-廠務FAM系統PM管理的基石

2.1.廠務以往狀況

廠務系統必須穩定提供FAB生產製造,所使用的多種與大量的Utilities,當然生產過程也產生了大量的廢棄物,必須經由廠務設施精煉、回收等繁瑣的處理過程,才能達到超越環保規範更嚴格的要求,盡到台積電自我期許的社會責任。因此如此繁瑣的廠務設施必須要有一套精確與嚴謹的PM維修管理方法,才能使設施維持穩定運轉,提供高品質的供應單元與廢棄物處理。以往廠務設施PM並無一定的標準規範與落實維修監控的管理系統,有鑒於如此存在的風險,廠務必須要革新與引用好的作法消除這長久存在的風險。

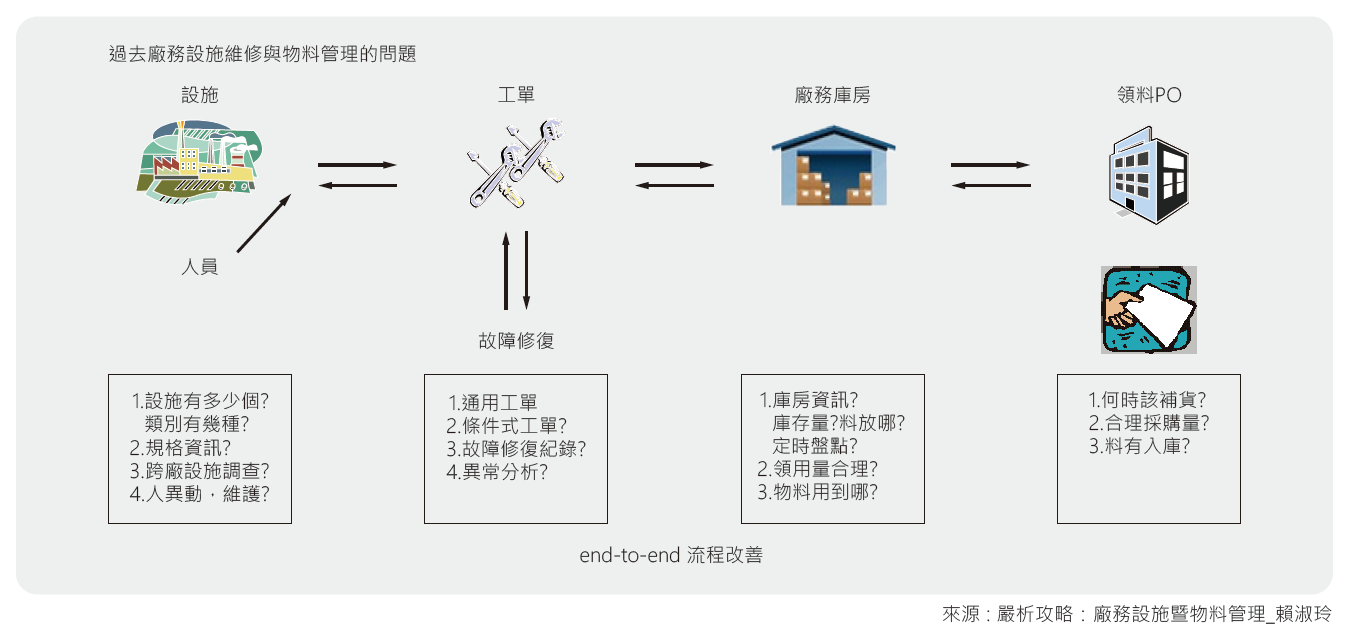

研討國外IBM文獻資料Toward modeling information in asset management : Case study using Maximo[1]、Con -ceptual Modeling of Inventory Management Processes as a Thinging Machine[2]、Asset Management Workshop _IBM GBS[3],並引用國內PM相關管理研討報告、台塑網FEM設備保養管理系統,因而擬定廠務發展FAM PM管理系統[4] 、嚴析攻略:廠務設施暨物料管理_賴淑玲[5]。

2.2.廠務FAM PM管理系統來源

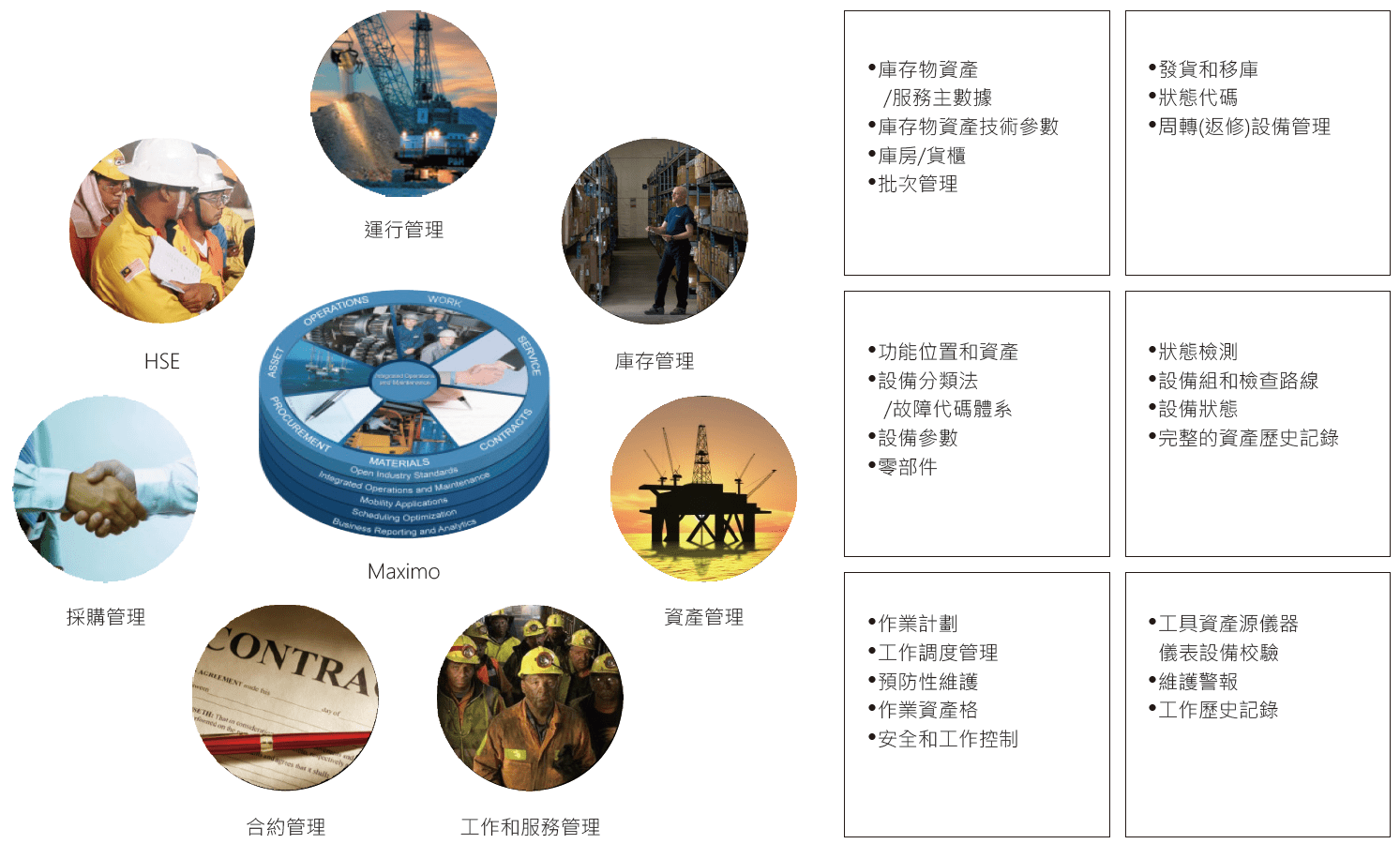

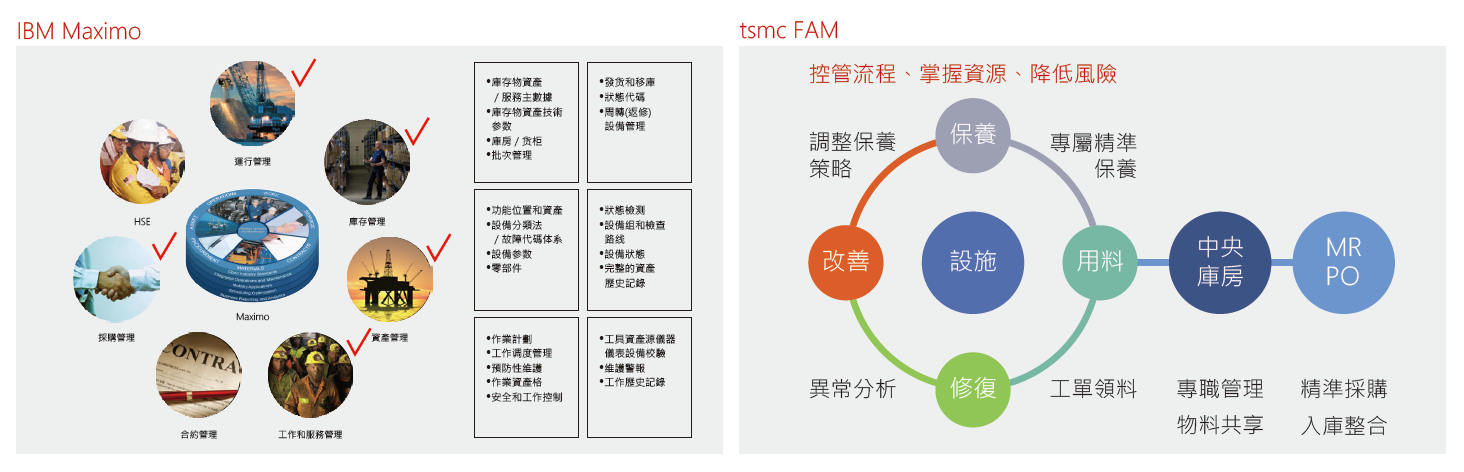

廠務FAM PM管理其主源來自IBM Maximo管理系統,如→圖1所示。這是一套世界級、多元性與成熟的管理系統 , 它主要分類為資產、工作服務、合約、採購、SHE(健康 、安全與環境)、運轉、庫存等管理層面,也就是將廠務設施經由詳細的分類規範與資產化,使得設施運轉相關性與能見度一目了然,透過自動供給流程的管理機制, 有效提升整體運轉與物料的管理能力、PM可靠度與料件最佳化運用,進而延長設備運轉年限,並降低物料庫存與風險,進而提升整體工作環境舒適性與安全。

圖1、Maximo主要功能內容

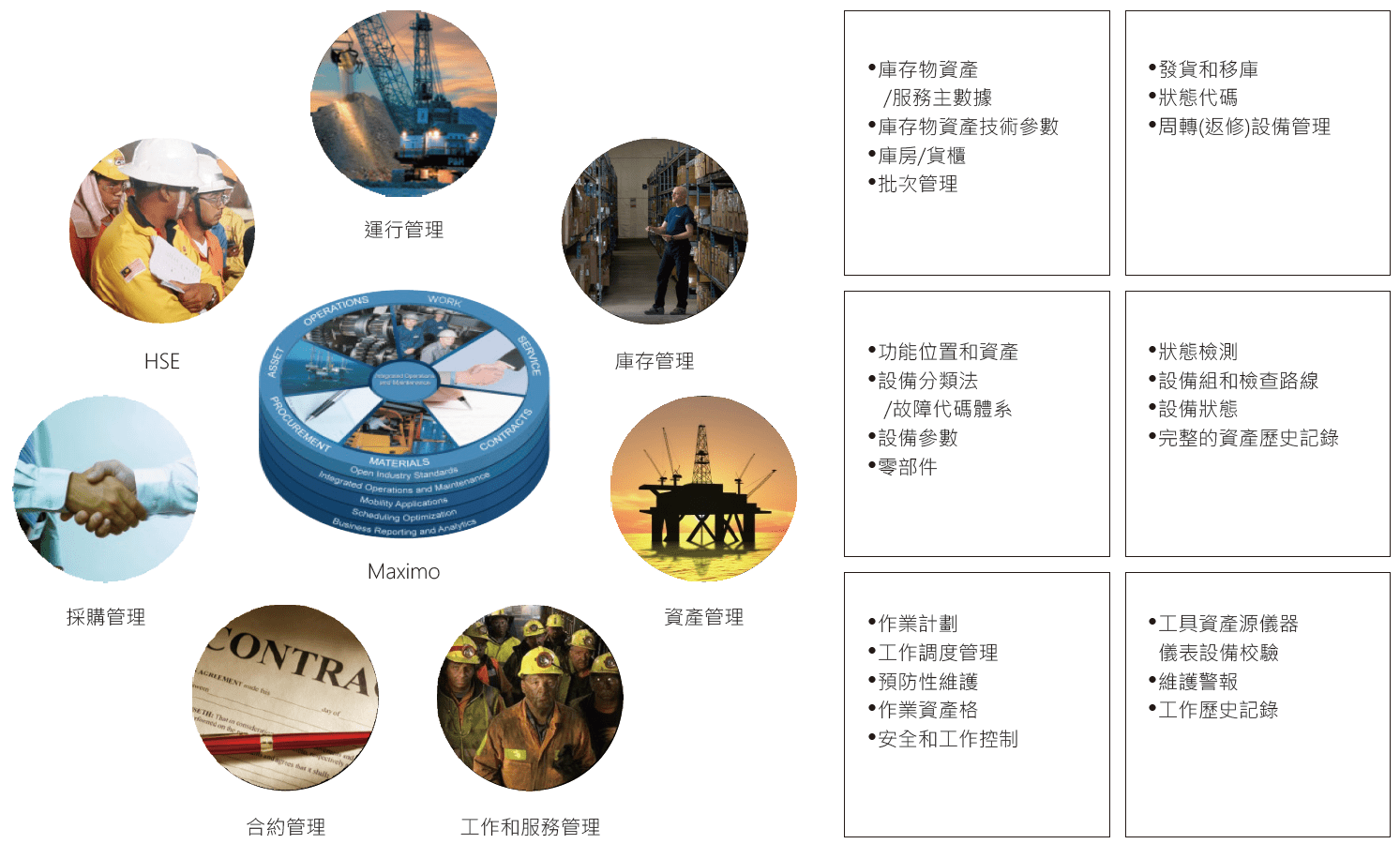

Maximo執行流程概要 : 策劃>執行>改善→圖2, 依據設備資產運轉監測、定期計劃性或工作需求產出PM工單, 進行預定PM日期與派遣相關人員執行工作, 其中工單派遣執行過程都與工作計劃、安全檢核、合約、簽核流程、庫房、採購等聯結,有效的提高PM執行過程的完整、安全 、與效益性。最後可依據執行結果進行比對分析,將問題與不足的部分再修正改善,使系統的運用面更落實與完整 。

圖2、Maximo執行流程概要

2.3.資訊整合平台

而我們此次開發的廠務看板平台「開門十件事」為參照這些這些方法,既有將四散各處的資料庫資訊整合至同一平台,使用者可藉由平台看到各式即時的資訊;也能藉由此平台將各式網站、平台間的功能與服務連結起來,直接做資料的交換,並可依使用需求隨時呼叫欲連結網站、平台。如此資訊的可視化、透明化也讓廠區間的連結更加穩固,離廠務系統穩定運轉目標更加邁進。

廠區FAM PM方法

早期廠務ePM只依據簡易的OI保養內容,週期性進行檢查與維修更換料件, 實際是否有按照OI規範來執行保養並無法確認,或設備有異常現象才會進行保養與元件更換 ,加上待工待料等問題,無形中設備異常發生的頻率就高 ,間接影響生產造成的損失就相當嚴重。有鑒於這些異常造成損失,必須改變維修保養觀念徹底將問題解決,因此廠務重新檢討PM的手法、內容、程序、料件更換週期、如何確認執行與品質認證、庫房領料撥料與採購等流程。

所以廠務第一步驟 : 就是引入世界級並成熟的IBM Maximo PM管理系統,站在巨人的肩膀上,事半功倍容易水到渠成。第二步驟 : 重新整合所有廠務PM OI規範強化PM內容,這是一項艱辛與冗長的過程,因為廠務系統繁雜 ,設備系統又不盡相同,加上大家都有不同的看法,因此花費最多時間。第三步驟 : 根據IBM Maximo格式,建立廠務設備資產分類、代號編碼與導入設定規範,這也是複雜與特別辛苦的一環。第四步驟 : 廠務專屬庫房成立與物料採購流程整合,提升整個維修保養流程順暢、避免弊端、降低庫存、提升作業生產力與效率。

3.1.建立Facility Asset Management System(FAM)

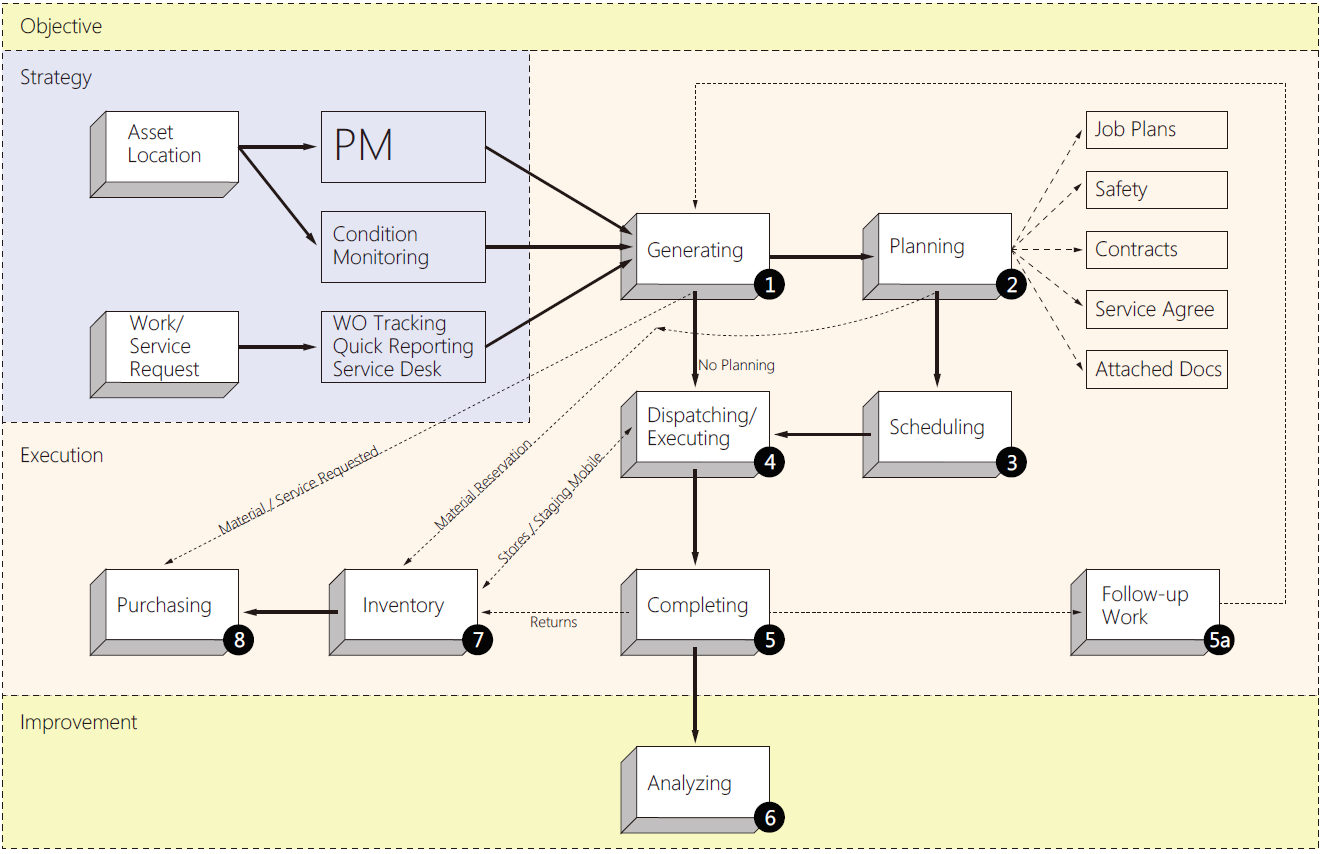

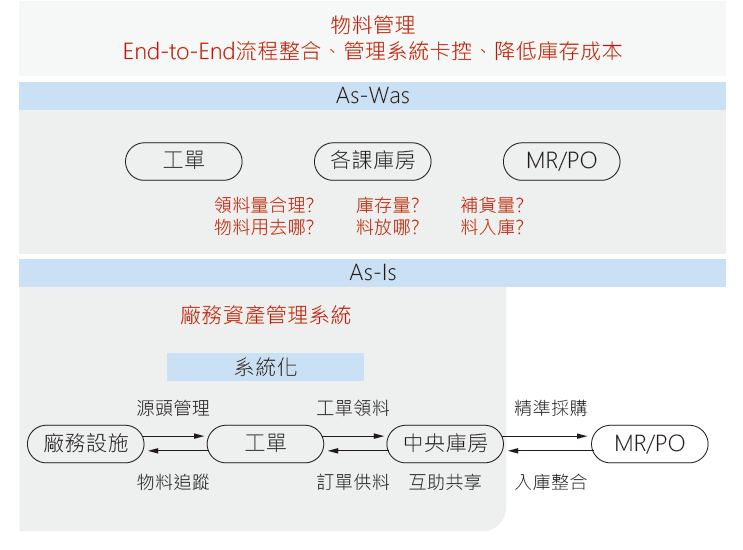

廠務設施種類與元件規格繁多,設施維修與物料管理流程問題,如→圖3所示,將是一大挑戰,因此廠務借由IBM Maximo系統發展出屬於廠務資產維修保養管理的FAM系統,FAM最主要是將龐大的廠務設施做資產分類,各廠之間的設施規格差異,保養項目與頻率做整合,讓所有的保養項目有標準化與一致性,有彈性地透過各種不同故障修復情境開立工單進行檢修,有效記錄檢修內容資訊 ,以利後續比較與保養分析,並且將廠務維護保養元件與庫房領料及採購相結合,非常有效率的提高工作流程與降低庫存成本。

圖3、廠務設施維修與物料管理流程問題

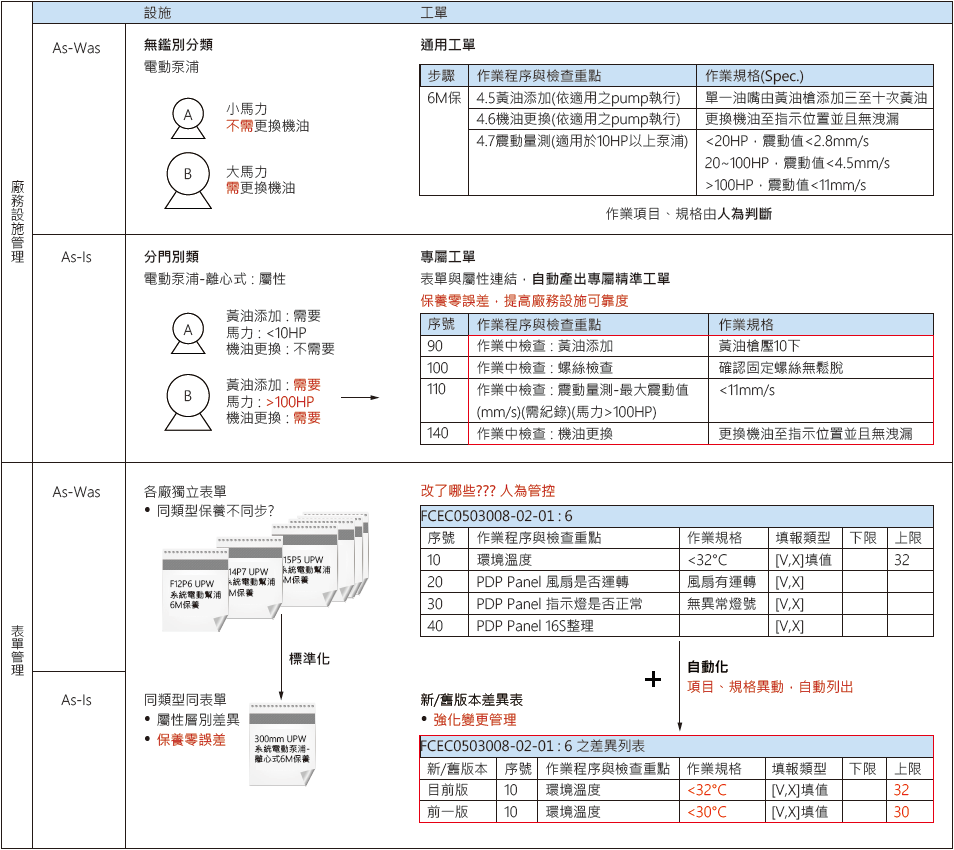

3.2.廠務設施與表單管理

以往設施保養只有通用工單,各設施也沒有分門別類 ,一張保養工單適用大部份的保養工作,無法依據此設施規格與屬性開出其該有的專屬保養工單,因此容易有保養的灰色地帶與保養不確實,造成設備日後運轉的損害風險 。 導入FAM管理後,系統將所有的設施保養都依據屬性,保養項目與規格,精確的定義並自動產出工單,落實與精確的執行PM,並且系統會依據設定日期自動通知相關人員與主管進行保養前準備工作,保養完成相關數據與資料會自動導入系統結案,未依保養日期結案系統也會自動alert通知,FAM做到全面性與滴水不漏的管理,如→圖4所示。

圖4、廠務設施與表單前後管理比較

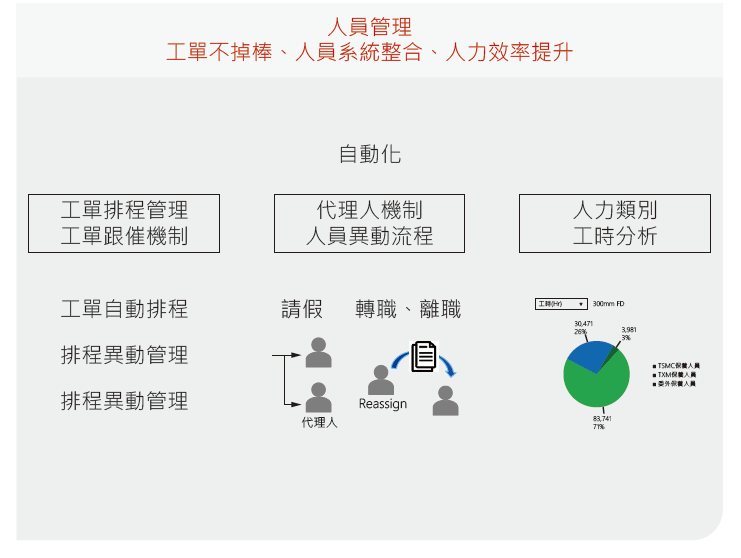

3.3.廠務人員管理

FAM除了資產與工單管理也連結公司差勤系統,工單自動會連結維修負責人員,如果該人員請假,系統也會自動通知相關代理人,有效的掌握每張工單的時效性,從工單排程與跟催機制,讓所有工作與待辦事項都有代理機制 ,不會因為人員流動造成相關維修掉棒,並且依據人力工作分類,做進一步的工時管理分析,如→圖5所示。

圖5、廠務人員管理機制

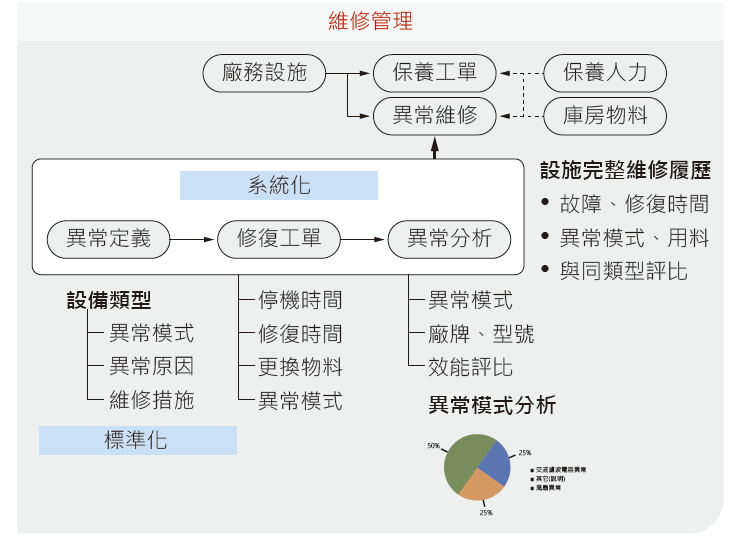

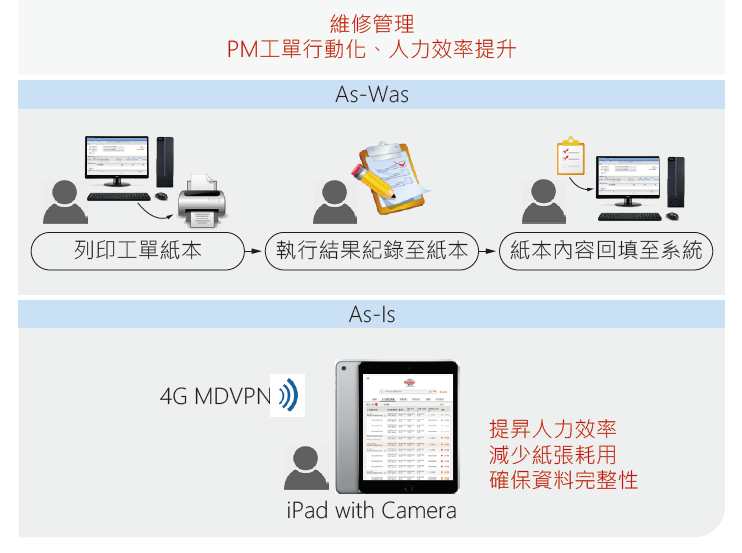

3.4.廠務維修管理

設備除了一般固定維修保養,也有異常原因造成損壞 ,而這些偶發性異常損壞原因,往往是保養維修的一個重要index,它可以提供非經驗內的學習機會,讓大家對設備異常與需要納入保養的項目有更進一步的認知。 因此必須將設備異常原因做分類,定義出它將來需要的維修時機,物料, 影響時間等模式,進一步做各種設備類型或型號的資料分析,以便採取有效的解決方案。 另外廠務也針對PM工單的無紙化發展,有效透過iPad與4G通訊系統,將現場PM資訊與狀況即時回傳系統,避免人員填工單再輸入系統儲存,完全無紙化並且大幅提升現場工作人員PM效率 ,如→圖6a→圖6b所示。

圖6a、工單維修管理

圖6b、工單維修管理

3.5.廠務物料管理

過去廠務維修保養都是依據通用性表單,無法精確今日維修保養要更換幾台料建,未更換完的料件是否有執行庫房退料,料件無法有效管理並且衍生出各單位的小庫房 ,因此長久後廠務的料件就到處分散重疊性高,造成重覆購料增加生產成本與人為不當的弊端,如→圖7所示。 FAM管理系統從源頭維修工單管理開始,一連串的緊密管控流程形成一個迴圈,每一料件都與工單精確的綁在一起,跟據工單內容與需求才能向中央庫房領料,中央庫房集體管理廠務料件,有效杜絕各單位私有庫房,並且庫房依據整體需求分析,再開出採買需求統一採購,有效杜絕弊端與提升採購物料議價能力。

圖7、物料管理前後改善比較

結果與分析

目前IBM Maximo與廠務FAM PM系統比較架構如→圖8所示。

圖8、IBM Maximo與廠務FAM PM系統比較架構

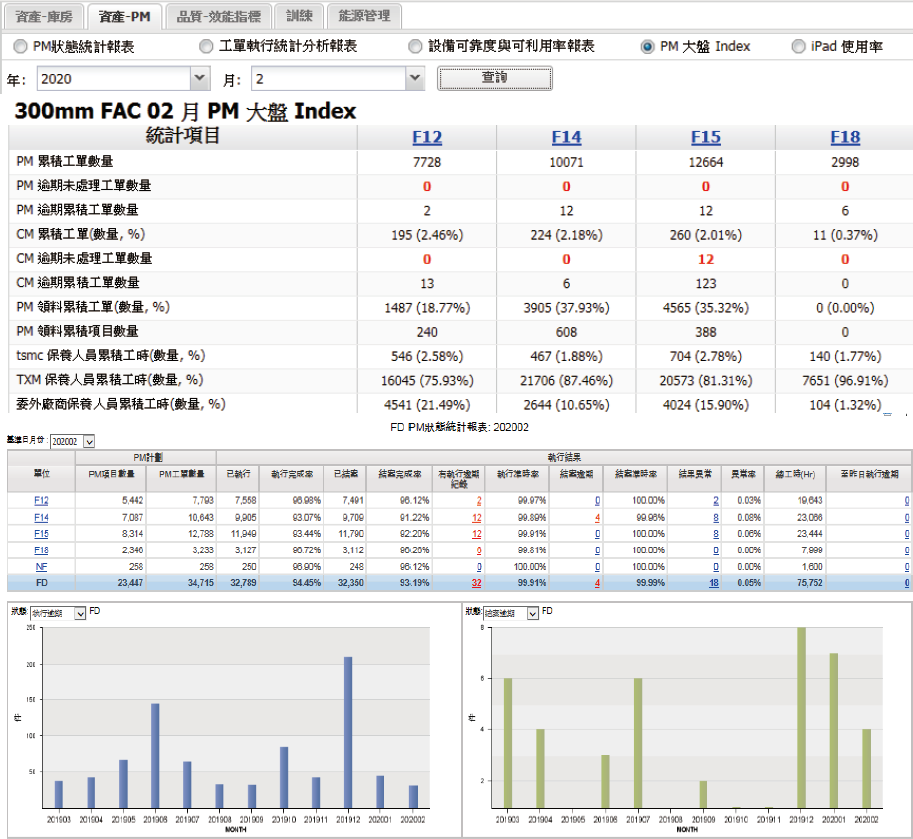

FAM主要做到了資產管理、工單產出、保養維修、領料更換、問題分析改善、與庫房採購一個緊密的循環流程 ,達到Maximo約70%的功能。這些改善在廠務近2年實際全面運轉經驗下,已大幅的改善資產無人管理、該維修保養而未保養、保養無確實記錄、紀錄無法分析追蹤改善、維修待料、物料高成本等問題、並且也強化了PM指標,提供管理者很好的index,如→圖9所示,其它Maximo HSE、合約管理及更細緻化的功能強化,將來仍需後續展開執行 。

圖9、PM管理index

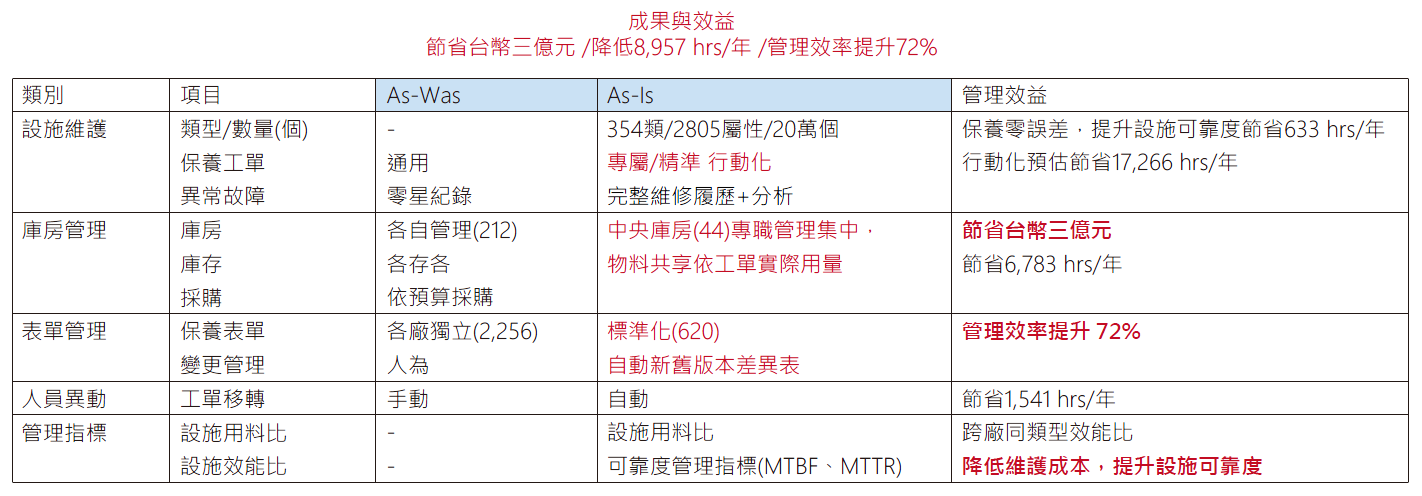

雖然目前FAM涵蓋層面大概只有Maximo系統的70% 功能,但其成果效益對台積電廠務而言已是非常顯卓,其成果與效益分析,如→圖10所示。保守估算每年可節省人力工時約9000hr,費用約3億台幣,管理效率大幅提升72%,其它無形的運轉成本與設備運轉可靠度更難以估算 。

圖10、成果與效益分析

廠務從開始引入IBM Maximo架構,發展出專屬於廠務的FAM PM系統,其過程經歷300mm團隊人員溝通,訓練與問題解決不知凡幾,歷時約3年半才能完整的將此系統建構完整並正式用於線上運作。廠務整體參與同仁一路走來雖然辛苦,但為廠務往後數十載的維修保養與穩定運轉奠定了成功的基石,這是大家的功勞與驕傲。後續仍要繼續發展的PM品質驗證、健康管理指標、運轉管理優化、 PM影像、PM ESH管理、自動化庫房與採購進料、大數據資料可靠度分析、PM專業技能導入與發展預知保養等等功能,都還需要大家的堅持與努力,才能讓這套PM管理系統發揮最大的功效。

結論

維持廠務設施穩定運轉一直是廠務的最高指導原則與目標,任何設施運轉都有一定的壽命,如何在設施出問題前就進行維修更換,除了要有專業的維修經驗與儀錶的量測輔助外,更要有一套緊密及精確的維修管理辦法,否則無標準化,制度化的維修工單,必會產生用料更換週期不確實或錯誤,衍生一連串的後續問題,FAM PM管理系統正好提供了廠務設施穩定運轉的最佳利器,從保養工單、維修用料、設備修護改善、維修品質驗證、維修資訊分析到保養策略修正,形成一個緊實循環的管理模式,更包含了中央庫房領料與採購的一條龍作業,大大的提升維護保養的正確性與效率,更壂定廠務長久穩定運轉的基石。

參考文獻

- Toward modeling information in asset management : Case study using Maximo_. https://www.scientific.net/AMM.496-500.958

- (IJACSA) International Journal of Advanced Computer Science and Applications, Vol. 9, No. 11, 2018.

- Asset Management Workshop 2016_IBM GBS.

- 台塑網FEM設備保養管理系統_高雄廠 孫安信。

- 嚴析攻略:廠務設施暨物料管理_賴淑玲。

留言(0)