摘要

光離子化偵測器在潔淨室內空氣分子污染物即時監控的應用

Keywords / Airborne Molecular Contamination (AMC),Cleanroom4,Photoioniation Detector

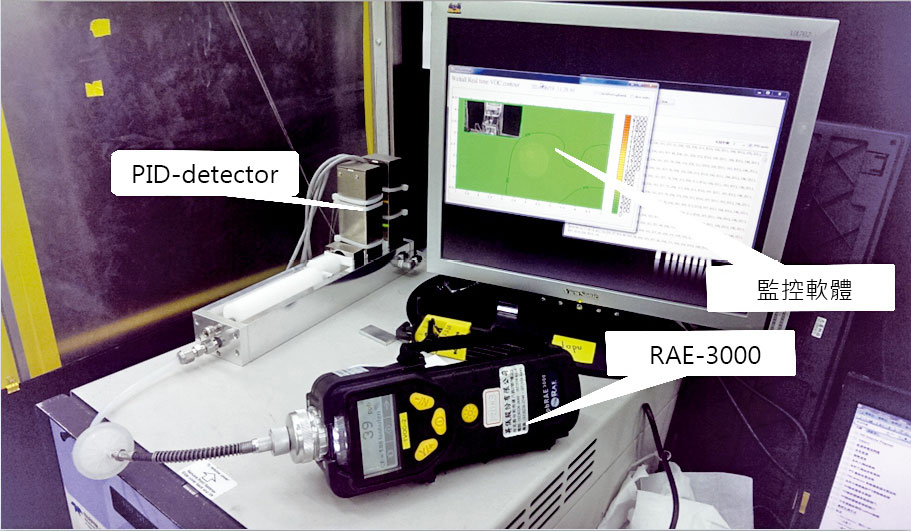

已有證據顯示空氣分子污染物(AMC)對半導體廠的製程良率具有顯著影響,不少案例證實其對晶圓缺陷(Defect)的直接關聯,包含腐蝕、成形異常或電性異常等問題,因此部份大廠將AMC納入潔淨室環控因子;另外,隨著半導體製程線徑不斷下降,監控策略也隨著製造需求進行改變,包含:監控範圍從潔淨室環境轉變為製程機台內部微環境(如:運送晶圓的晶舟盒、反應腔體)、監控頻率從分時系統(數十分鐘)變為即時系統(數秒)。本文將利用光離子化偵測器(PID)偵測有機污染物(Volatile Organic Compounds, VOCs)為分析標的,依照目前國內高科技產業針對VOCs量測分析技術、原理等作一探討,讓讀者增進儀器原理的瞭解,或能對未來監控系統的發展有更多元的思維。

前言

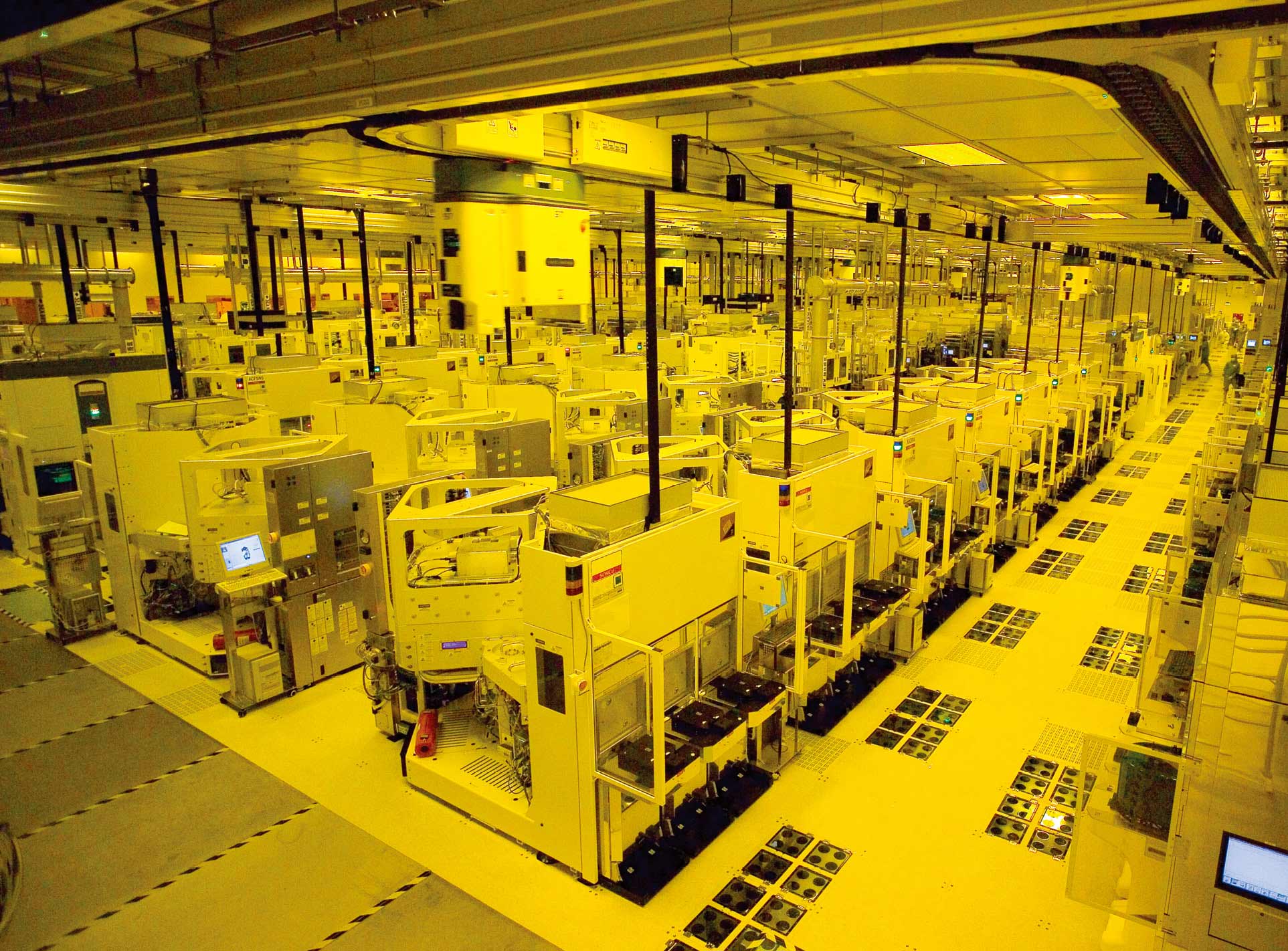

半導體精密製程演進快速,潔淨室生產環境的潔淨度要求日趨嚴苛,AMC控制為關鍵技術之一。縱觀整座潔淨室,其污染源概括分作兩類:其一、經由外氣引進或內部作業所產生,污染物主要源自於本身或鄰近廠煙囪排放、汽機車或發電機啟動、廢水處理過程之氣體逸散等;其次為內部作業所產生,包含:機台及廠務系統之維修保養、濕式酸槽機台逸散、設備與內裝材料釋氣及製程排氣或製程氣體管路洩漏等;由於可能的洩漏源遍佈各區,AMC監控的重要性自然不言可諭。

圖一、AMC 主要分類

文獻回顧

參考ISO-14644-8:2013[1]定義及參考臺灣高科技產業現況,最新報告明白指出,影響半導體產品良率有四大因素,其中以環境中AMC為造成良率降低(yield loss)的最大原因。由於AMC在潔淨室內存在濃度極低,往往都在數個ppb(v)甚至sub-ppb(v)濃度區間。濃度雖低,但其仍影響半導體先進製程良率[2],隨著半導體製程的後續發展,製程設備內部微環境濃度管制規範將逐步下修,不同的量測技術或應用亦隨之更新。

國際半導體設備暨材料協會(SEMI)對潔淨室環境品質建議納入SEMI-F21標準內,並將主要的污染分成四大類:

- 酸性分子污染物(Acids, Class MA)

- 鹼性分子污染物(Bases, Class MB)

- 凝結性有機分子污染物(Condensable, Class MC)

- 摻雜性分子污染物(Dopant, Class MD)

半導體製程各區污染物不盡相同,如 表一所示,而其對產品的危害亦有所差異,常見的危害包含化學研磨區(CMP)晶背腐蝕以及黃光區(Litho)光學鏡片霧化。

|

分類 |

製程區域 |

污染物種 |

|---|---|---|

|

酸性分子污染物 |

濕式酸槽區 蝕刻區 |

HF, HCl, HNO3, H2SO4, H2S, etc., |

|

鹼性分子污染物 |

濕式酸槽區 |

NH3, NH4OH, etc., |

|

凝結性有機分子污染物 |

濕式酸槽區 黃光區 |

IPA, Acetone, Toluene, etc., |

|

摻雜性分子污染物 |

擴散區 離子植入區 |

AsH3, P, S, etc., |

|

AMC分類 |

量測技術 |

量測目標物 |

量測週期 |

量測精度 |

|---|---|---|---|---|

|

MA |

Online IC |

無機酸鹼氣體 |

30min |

ppb/sub-ppb level |

|

IMS |

特定單一酸鹼氣體 |

即時 |

ppb level |

|

|

CRDS |

特定單一酸鹼氣體 |

即時 |

ppb level |

|

|

UV Fluorescence |

SO2/SOx |

即時 |

ppb level |

|

|

MB |

Online IC |

無機酸鹼氣體 |

30min |

ppb/sub-ppb level |

|

PAS |

針對NH3 |

即時 |

ppb level |

|

|

IMS |

特定單一酸鹼氣體 |

即時 |

ppb level |

|

|

CRDS |

特定單一酸鹼氣體 |

即時 |

ppb level |

|

|

Chemiluminescence |

NO/NOx/NH3 |

即時 |

ppb level |

|

|

MC |

PID |

總有機物 |

即時 |

ppb level |

|

Online GC-FID |

各種已定義之有機物 |

30min |

ppb level |

|

|

Inline GC-MS |

各種有機物 |

30min |

ppb level |

|

|

MD |

Offline ICP-MS |

各種元素 |

人工 |

ppb/sub-ppb level |

潔淨室內AMC污染來源有很多,不同類型污染物會對製程造成各種不同的損害[3],而這些損失每年可達新台幣數十億至數百億。在實務上的管制與分析,除了選擇合適的分析方法外,監控系統的架構、量測的頻率也具有重要的影響;必須針對污染物濃度及分類,針對不同製程生產可能產生的污染選擇合適的量測儀器,並根據製程需求提供即時或批次的監控系統。

其中,在MC (VOC)監控儀器部份,常見的商規產品PID、GC-FID及GC-MS,如 表三所示;明顯可看出PID具有較佳的量測周期,可在相當短的時間確認偵測區域是否遭受到MC的污染,配合濃度等高線圖,以逆運算法計算污染源所在位置[4],提升監控架構的價值。

|

項目 |

GC-MS |

GC-FID |

Portable PID |

|---|---|---|---|

|

目前用途 |

✔ 品保部門線上環境背景監控 ✔ 機台內部量測 |

✔ 廠務端線上環境背景監控 |

✔ 可攜式環境量測儀 |

|

偵測區域 |

✔ 特定區域 |

✔ 各製程區 |

✔ 任意區域 |

|

系統架構 |

✔ 32點次 ✔ 偵測循環16小時 |

✔ 16點次 ✔ 偵測循環8小時 |

✔ 非屬系統 |

|

偵測下限 |

sub-ppb(依物種) |

ppb(依物種) |

ppb(總VOCs) |

|

分析時間 |

26分鐘 |

30分鐘 |

即時 |

|

污染物鑑別能力 |

可鑑別未知物濃度 |

鑑別已知物濃度 |

僅可測得VOC總量 |

|

分析原理 |

MS(四極柱式): 70eV電子束離子化VOC氣體分子,經四極柱磁場來依序篩選相同質荷比離子進入偵檢器,根據訊號強度決定濃度 |

FID: 利用H2與VOC點火反應將VOC離子化產生的微量電流,根據訊號放大器所得訊號強度決定濃度 |

PID: 利用10.6eV紫外光將VOC游離化後檢測電流訊號,轉化成濃度值 |

計畫方法

原有監控儀器GC-FID分析時間較久,在污染的發生、污染源位置無法及時得知,因此,本案將分別針對儀器自身的規格與污染監控的有效性進行探討,以作為未來監控系統發展的基礎。

Baseline PID偵測器為本案研究標的,其詳細規格如 表四所示。

|

White Label PID Sensor |

|

|---|---|

|

偵測器圖示 |

|

|

偵測範圍 |

2 ppm |

|

最低偵測下限 |

1 ppb |

|

T90反應時間 |

<6 second |

|

適用溫度範圍 |

-20℃ ~ 40℃ |

|

適用濕度範圍 |

0% ~ 90%(非冷凝狀態) |

|

電源需求 |

DC16V, 3W |

|

傳輸介面 |

4~20 mA, RS-485 |

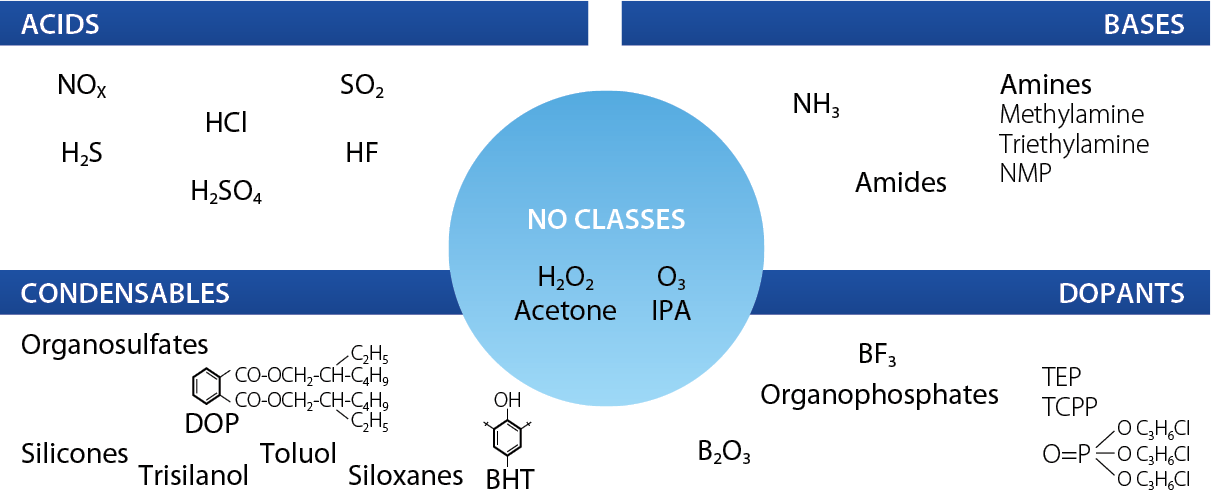

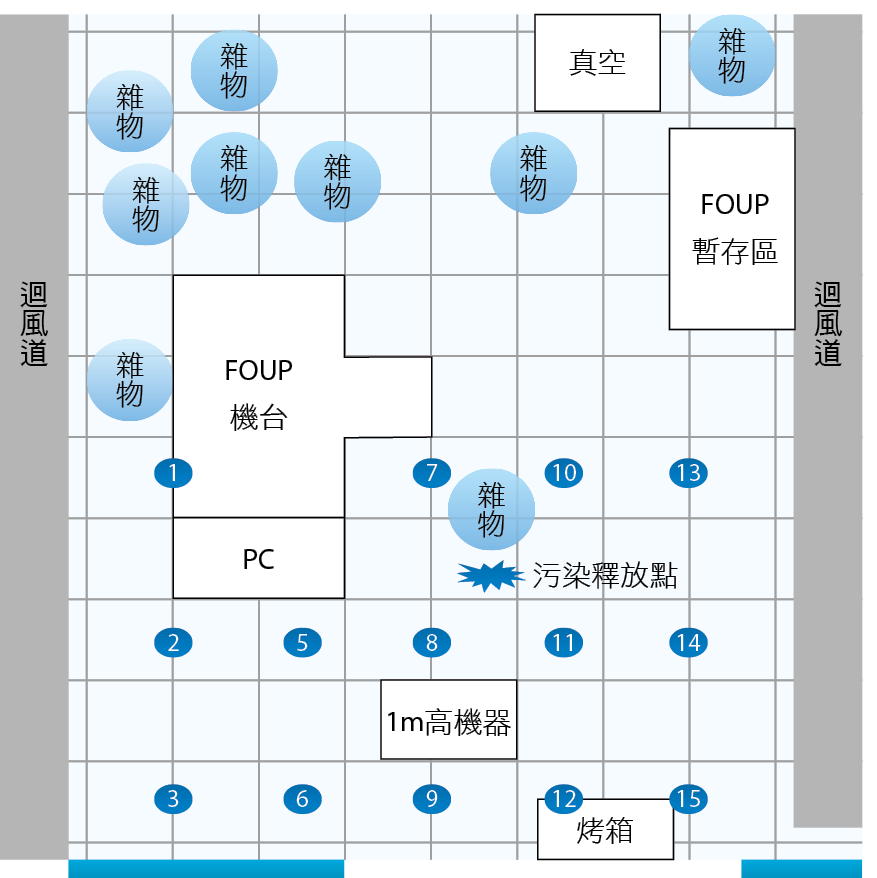

經過廠外初步測試,配置如 圖二所示,並輔以手持式量測儀(RAE-3000)進行比對,測試結果發現,當污染物被釋放時,數秒內,Baseline PID與RAE-3000均即產生反應,如 圖三所示。

圖二、潔淨室內PID 偵測器與污染物釋放源相對位置

圖三、廠外測試比對方式與監控軟體運作配置

結果與分析

根據初步測試結果可得知,PID偵測器的特點在於短時間內分析出高濃度VOCs的變化(可測得50ppb變化量),但在極低濃度(10ppb的變化量)的測值較不具代表性;根據其特點可得知,PID偵測器適用於高污染區域的捉漏(Trouble shooting)以及低污染區域的環境背景監測。由於初步測試的區域潔淨度較差,與既有廠有相當程度的差異,因此本章節將持續探討高潔淨度的環境測試,以評估該系統用於潔淨室內的可行性;由於乾式蝕刻在過去有不少VOCs案例,如 表五所示,因此選定該區為主要測試區域。

|

製程區域 |

乾式蝕刻 |

黃光 |

濕式酸槽 |

化學研磨 |

|---|---|---|---|---|

|

設備製程 使用物質 |

全氟碳化物 |

光阻、 去光阻劑、 光阻稀釋劑 |

異丙醇 |

異丙醇 |

|

設備保養 使用物質 |

異丙醇 |

丙酮 |

無 |

無 |

|

環境VOCs 異常頻率 |

20-30次/年 |

10-12次/年 |

0-1次/年 |

0-1次/年 |

其次為系統架構,由於偵測器的設置方式相當重要,因此本案假設了兩種配置方式:

- 擴散式:PID偵測器直接配置於潔淨室高架地板下。

- 抽氣式:在潔淨室高架地板下設置採樣管,再將樣品輸送至放置於附屬製造區的PID偵測器。

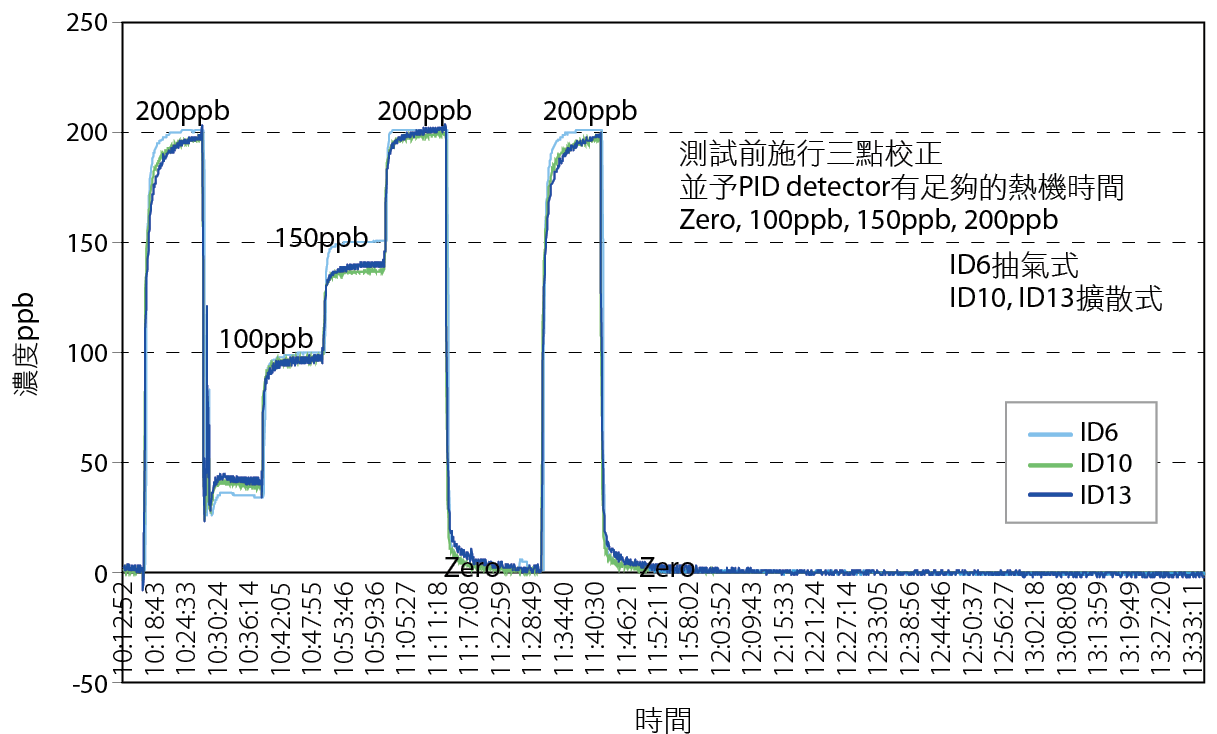

比較這兩種配置方式對甲苯在100、150、200ppb濃度的反應速度,結果發現抽氣式的配置方式雖然多了採樣管(~50m)的管損,但仍比擴散式容易達到標準樣品濃度,測值也較為穩定,如 圖四所示。除此之外,未來偵測器保養校正的難易度亦為系統設計的重要因素,因擴散式偵測器配置在高架地板下且位置分散,保養校正與故障排除程序較為複雜,故即使抽氣式多出採樣管路與採樣泵浦的費用,仍建議採抽氣式作為後續系統測試架構。

圖四、不同偵測器配置下(擴散、抽氣式)VOCs 監控結果

根據某既有廠乾式蝕刻區進行PID系統規劃,以高污染源機台較密集的走道每隔一台機台設置一點取樣管路(GET-H/GET-I Bay),而低污染源機台則每隔二台機台設置一點(GBB-A Bay),共設置十六顆偵測器進行系統測試,實際配置如 圖五所示。

圖五、PID 偵測器配置圖面

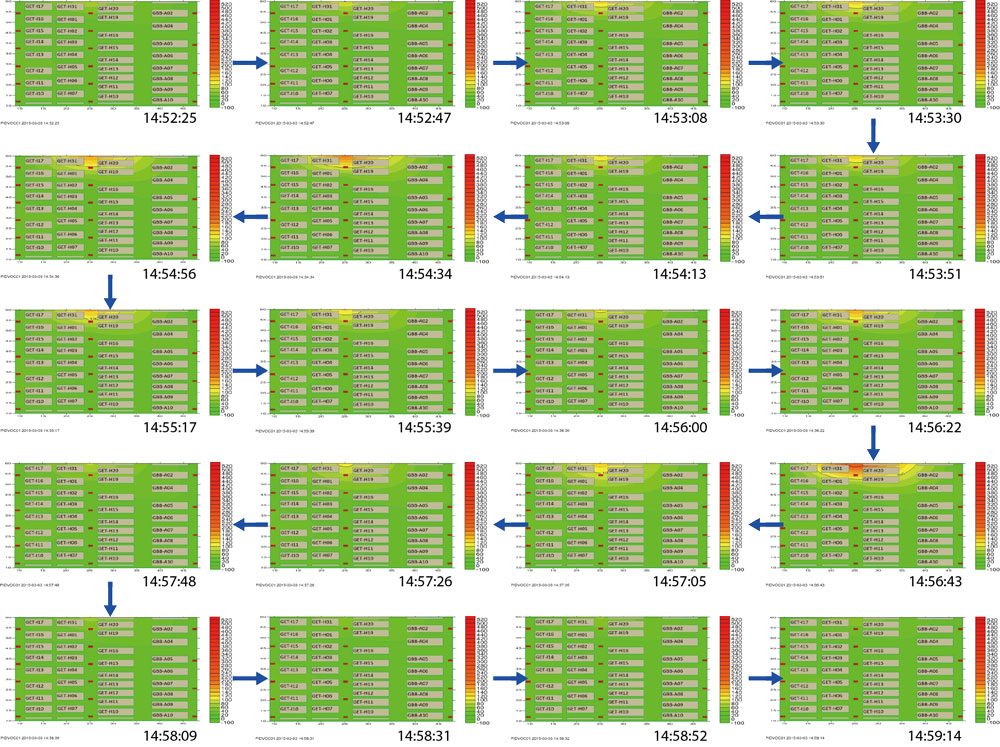

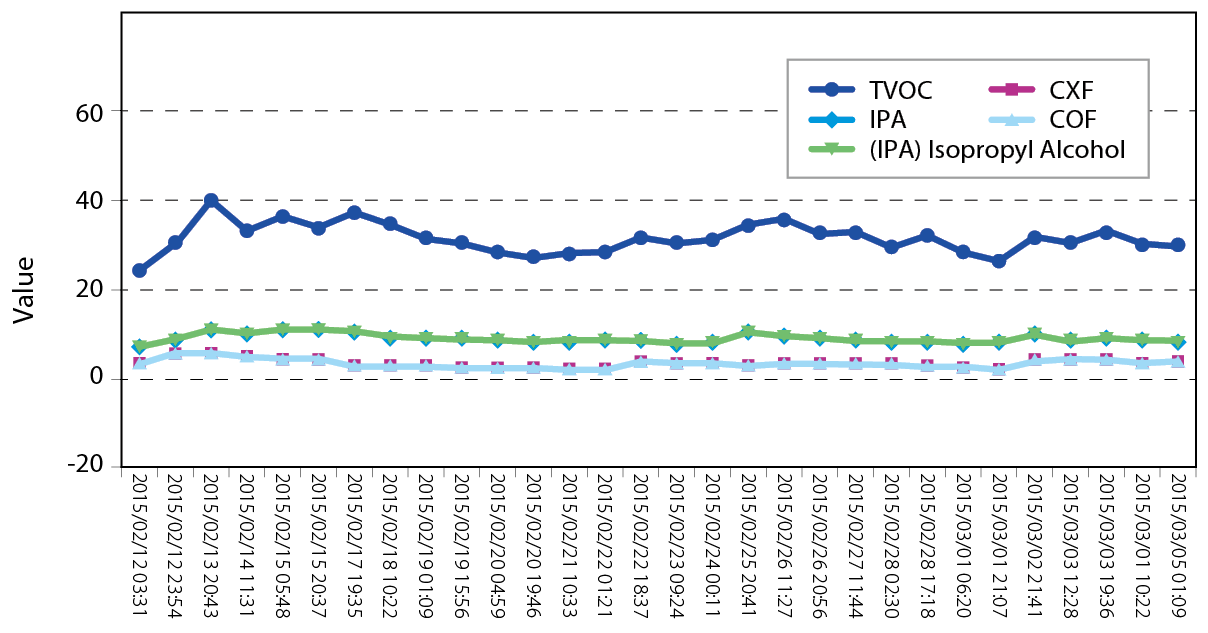

測試後發現PID系統針對設備使用異丙醇、丙酮進行機台的擦拭保養的反應十分敏感,若設備在進行保養時防護未落實,該系統就會偵測到明顯的濃度變化。以 圖六結果顯示,GET-H31機台PM的人員,於14:52:47開始造成該點的VOC濃度上升至80ppb以上(廠內巡檢VOC合格值<40ppb),而在14:58:09 VOC測值回到背景值,顯示該機台保養時確實有使用有機溶劑且沒有進行有效防護,所以短暫影響到潔淨室的環境,但是影響範圍並沒有擴散到全區域,只影響到鄰近的機台,經Online GC-FID的歷史資料顯示,如 圖七所示,該次PM並未造成影響到該區背景值(亦即該問題無法藉由Online GC-FID得知);因此,PID系統在監控上確實有不錯的效果。

圖六、乾式蝕刻區VOC 濃度等高線圖

圖七、乾式蝕刻區Online GC-FID 歷史濃度趨勢圖

結論

以到現在收集的資料結果來看,目前的PID即時偵測器系統在高污染源區域的捉漏效果良好,且能快速掃描出VOCs高濃度的熱點,確認VOCs污染影響的範圍與時間,較現行使用的Online GC-FID來得及時、準確,建議未來新建廠區可以採用該系統,以提升潔淨室VOCs微污染控制的掌握度。

參考文獻

- ISO 14644 8:2013, Cleanrooms and associated controlled environments—Part 4: Classification of air cleanliness by chemical concentration (ACC), 2013.

- 李壽南、施惠雅、簡瑞滿“氣態微污染監測案例與技術展望, 化工技術月刊4月號”,pp.114-122,越吟出版社,2011。

- Saga K. and Hattori, J., “Identification and removal of trace organic contamination on silicon wafers stored in plastic boxes”, J. Electrochem. Soc., Vol. 143, No. 10, October, 1996.

- 張恂禎,利用逆運算預測潔淨室內不同位置污染源之研究,國立台北科技大學碩士論文,2013。

留言(0)