摘要

特殊氣體品質快篩系統

Keywords / Quality of Gas Material Supply,Gas Quality Check,Gas Moisture Sensor,Surface Acoustic Wave Measurement

前言

1.1研究背景

廠務氣體供應大致分為「大宗氣體」與「特殊氣體」二大類。大宗氣體供應系統以氣體站內的儲存桶或槽車透過管線輸送至閥箱或閥盤後再到機台端;特殊氣體供應系統以氣瓶櫃供應至閥箱或閥盤後再到機台端。因為氣體鋼瓶容量的限制,必須適時地更換以維持供應,進而改由管束拖車或大容量鋼瓶(集束裝置、T型鋼瓶、Y型鋼瓶)供應系統來取代小容量鋼瓶,減少供應設備的設置數量、空間與人員更換頻率。

1.2研究目的

特殊氣體供應系統隨著製程演進,供應原料的品質成為製程不穩定因素之一,不論氣體品質純度或是混合濃度異常,皆造成製程生產品質、效率不佳,造成良率下降、製程成本過高,其中因供應原料的品質即使有進料檢驗的關卡,仍有無法掌控的因素。

1.2.1 SUS鋼瓶清洗充填過程不確定因素

① 鋼瓶沖吹、充填過程有CO2、O2、H2O、N2外氣進入或殘留的可能。

② 充填過程中,因人員作業疏失未正確充填正確濃度 、鋼瓶充填氣體與鋼瓶標示不符的可能。

③ 標準氣體於標定時已發生異常,造成氣體混合濃度異常的可能。

④ 氣體原料於分裝或混合前已含有不純物(Impurity)的可能性,加上採用批次抽驗有未檢出的風險。

1.2.2 氣體特性所產生的不確定因素

某些特殊氣體因性質易受溫度影響,溫度越高越不穩定易分解加速,例如B2H6/H2與H2O會激烈分解成氫氣與硼酸,因此會造成氣體混合濃度不穩定。

1.3研究重要性

隨著積體電路技術不斷發展,設計線寬不斷微縮,對於晶片製造所需具備的技術門檻難度相對更高、生產過程更為複雜,促使製程供應氣體的品質要求愈加嚴格,所需的氣體種類更多、用量更大,意味著面臨如何監測氣體品質來提高產品良率、控制製造成本等問題,故氣體鋼瓶品質快篩系統即成為當前先進製程重要的議題。

文獻探討

2.1快篩標的選擇

半導體製程大致分為薄膜沈積、黃光微影、溼式與乾式蝕刻、熱製程與離子摻雜(擴散);其中薄膜製程(Thin Film Deposition)是透過氣體在基板表面進行分解、化學反應與離解等作用,沉積形成薄膜材料在矽晶片表面上;因其磊晶(epitaxy)的過程較為複雜,且採用整批式將矽晶圓送至反應腔內進行薄膜沉積,若製程中參與反應的氣體含有水份等不純物,進而導致薄膜層中產生缺陷,反應腔內的整批矽晶圓將可能無法繼續使用,這將會造成承擔巨額的成本損失。為了避免這種狀況發生在製程中,鋼瓶氣體品質快篩系統中的水份分析儀特別針對薄膜製程中所使用的氣體如 表1,來測試其水份濃度。

| 項目 | IQC Priority | 氣體種類 | 氣瓶櫃數量 | 二次側壓力 | CoA水分檢驗值 | 備註 | SAW Sensor 適用性 |

快篩方式 (連續或批次) |

|---|---|---|---|---|---|---|---|---|

| set/Fab | psig | UCL | ||||||

| 1 | 1 | NH3 | 2 | 60+/-5 | 0.1 ppm | TBD | ||

| 2 | 1 | HCl | 1 | 70+/-5 | 0.3669 ppm | TBD | ||

| 3 | 1 | 10% GeH4/H2 | 2 | 70+/-5 | in Ge : 1 ppm In H2 : 0.0590523 ppm | 混氣來源物料 | YES | |

| 4 | 1 | 1% B2H6/H2 | 2 | 60+/-5 | in B2H6 : 0.2 ppm In H2 : 0.1 ppm | YES | ||

| 5 | 1 | Si2H6 | 2 |

20+/-2 |

0.5 ppm | YES | ||

| 6 | 1 | SiH4 | 1 | 70+/-10 | 0.1 ppm | YES | ||

| 7 | 2 | Cl2 | 1 | 55+/-5 | 0.5 ppm | Si EPI | TBD | |

| 8 | 2 | HF | 5 |

2+/-2 |

4 ppm | Si EPI | TBD | |

| 9 | 2 | 100% PH3 | 2 | 35+/-3 | 0.100507 ppm | Si EPI | YES | |

| 10 | 2 | 5% SiH3CH3/Ar | 2 |

-0.3+/-0.3 |

in MMS : 0.65 ppm In Ar : 0.2 ppm | Si EPI | TBD | |

| 11 | 3 | 100% AsH3 | 2 | 35+/-3 | 0.61 ppm | Si EPI | YES | |

| 12 | 3 | SiH2Cl2 | 1 | 6+/-2 | na | TBD | ||

| 13 | 3 | NF3 | 1 | 70+/-10 | 1 ppm | Clean Gas |

2.2氣體分析儀檢測限制

業界普遍使用的水份分析儀如Servomex的紅外線(Infrared, IR)分析儀、Tiger Optics的光腔衰盪光譜(Cavity ring-down spectroscopy, CRDS)分析儀、Panametric的氧化鋁(Al2O3)電容式分析儀及Meeco的P2O5法拉第電解分析儀等,因分析儀內部腔體材質的限制下檢測氣體種類侷限在大宗氣體為主;然而在高階製程中大量使用的可燃性、毒性及腐蝕性等特殊氣體品質,儼然已成為技術突破的一大隱憂;有鑑於此希望藉由SAW(Surface Acoustic Wave)表面聲波水份分析技術導入,透過在線快篩檢測為氣體品質把關。

SAW(Surface Acoustic Wave)表面聲波分析技術

3.1表面聲波感測元件技術

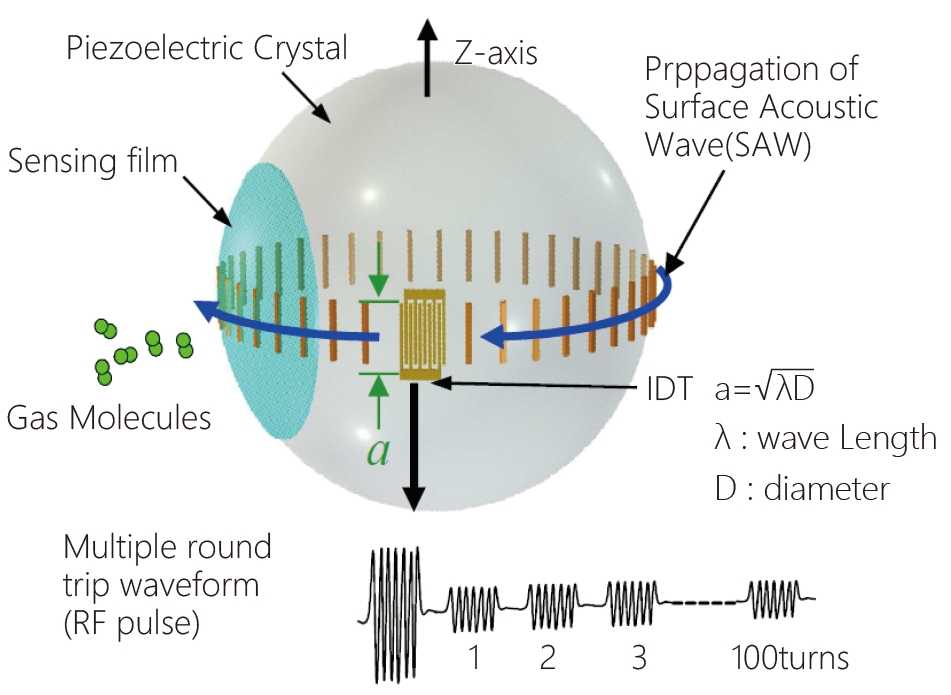

表面聲波又稱雷利波(Rayleigh wave)是一種在固體表面上所傳遞的彈性能量波,由一壓縮波(compression wave)與一剪向波(shear wave)相互耦合而成,其質點粒子以逆時針方向進行橢圓方式的位移,如 圖1所示,其傳遞的能量百分之九十以上的能量集中於深度約一個波長以內的表面,其高能量聚集以及低散射的特性,使得SAW元件有相當高的靈敏度條件。

圖1、雷利波的質點粒子位移方式(資料來源 : 科儀新知第二十六卷)

表面聲波初期只應用於地震學研究,直到美國加州柏克萊大學White及Voltmer兩位學者在壓電基板上製作指叉狀轉換器(Interdigital Transducer, IDT),有效地激發出表面聲波,使得表面聲波元件開始應用在感測及通訊領域。

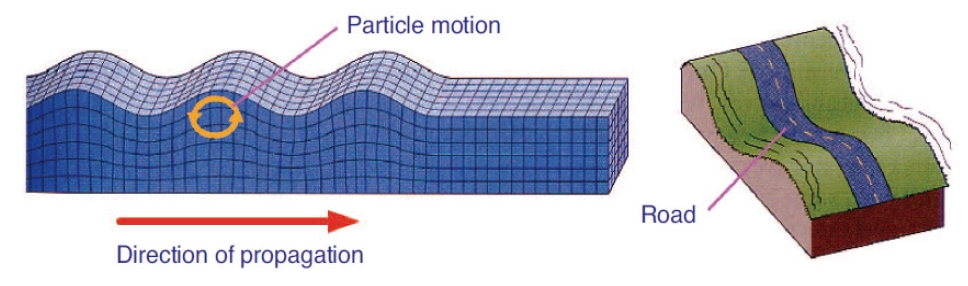

表面聲波感測元件(如 圖2)作為氣體感測器時,當輸入電訊號在一組指叉狀轉換器上,經逆壓電效應(converse piezoelectric effect)轉換成基板上傳遞之表面聲波,然後由另一組指叉狀轉換器接收,經正壓電效應(direct piezoelectric effect)轉換成電訊號輸出。兩組指叉狀電極之間的區域為感測區,通常會在感測區表面塗佈一層化學吸附膜以吸附氣體分子,藉由化學吸附膜上的質量改變所產生的質量負載效應(mass loading effect),改變其表面聲波波速,造成頻率或相位的偏移,由頻率或相位之偏移量來得知吸附在膜上之氣體分子的質量。

圖2、表面聲波元件原理示意圖(資料來源 : 科儀新知第二十六卷)

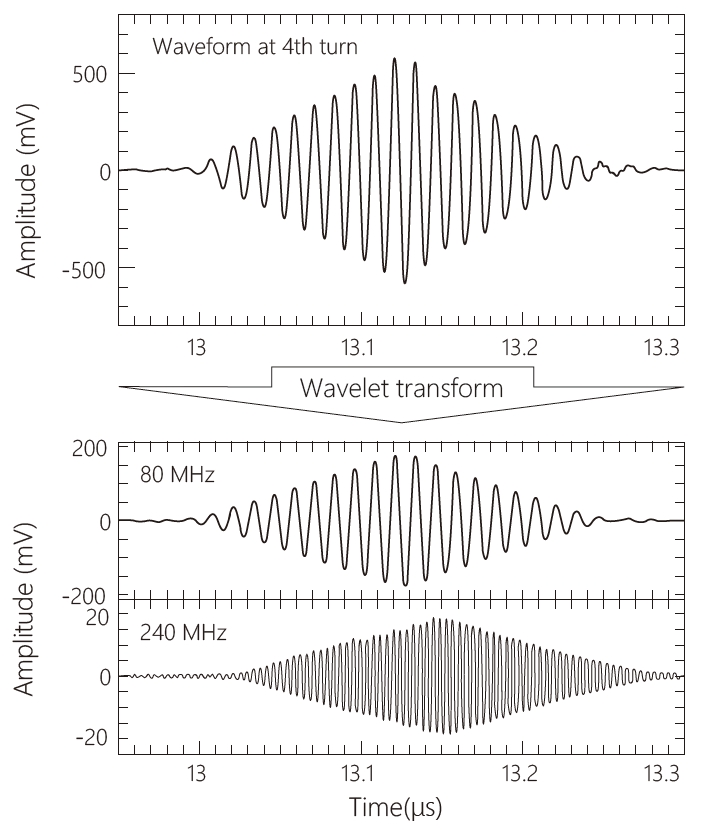

3.2分析儀選用

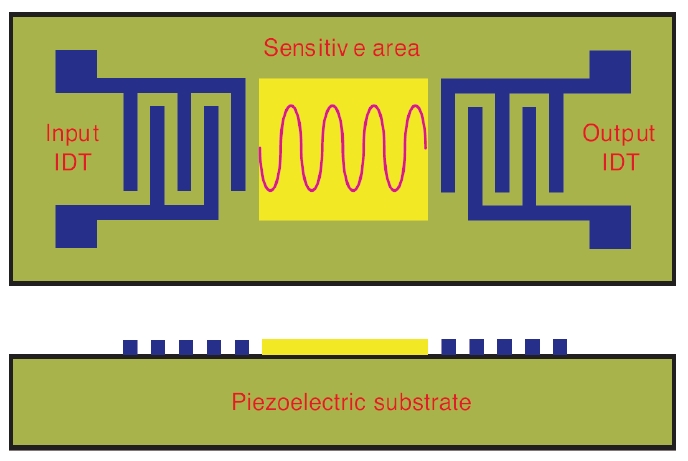

氣體品質快篩分析儀之表面聲波分析技術(如 圖3)是利用半導體製程在石英玻璃球Sensor表面製作一超音波發射器及一接收器,藉由發射器產生特定頻率的超音波,當Sensor表面完全乾燥時(水份濃度為0ppm),超音波在Sensor表面會有其特定的傳播速度,而當帶有水氣的氣體通Sensor時,Sensor表面吸附的水份會造成超音波傳播的速度改變 ; 透過超音波傳播速度的改變量與水份濃度成正比關係,來精準測量氣體中的含水量。

圖3、球形表面聲波(SAW)偵測模擬示意圖(資料來源 : Ball Wave Inc.)

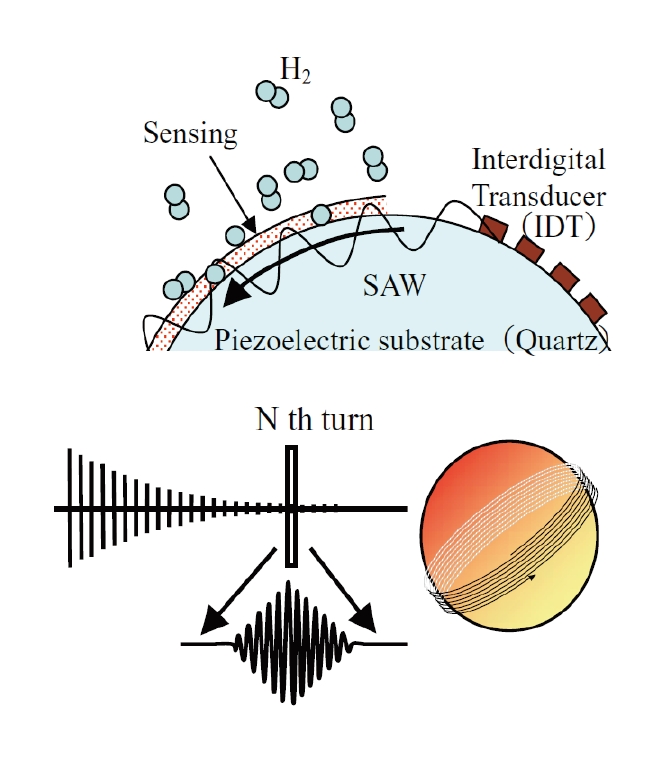

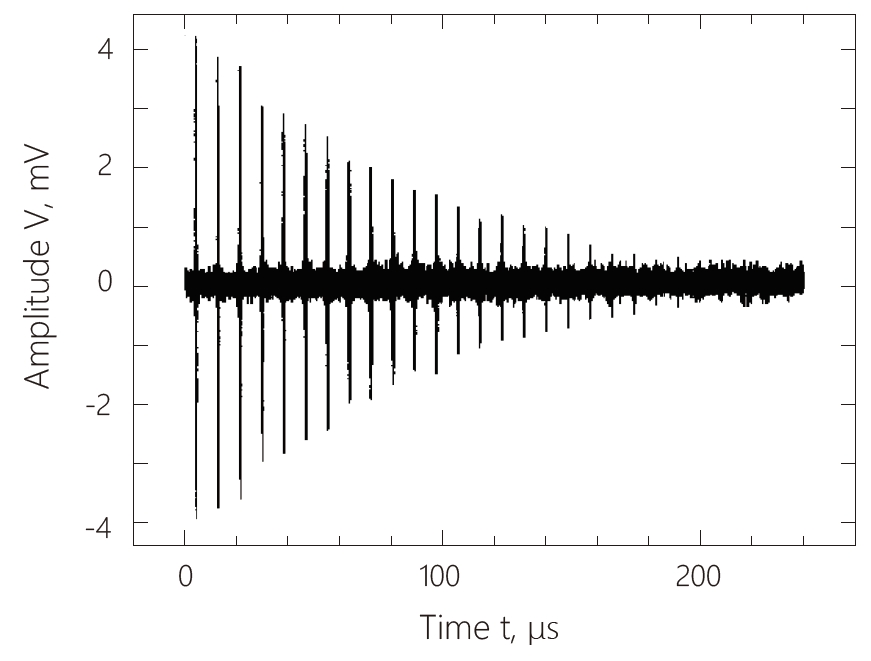

表面聲波分析技術的原理如 圖3所示。沉積一層反應靈敏的薄膜於球體赤道上,球體上方的指叉狀轉換器生成聲波並旋轉球體一圈。不斷轉圈並通過指叉狀轉換器,藉由延遲時間(Delay time of Pulses)與水份分子衰減(The decay rate)判斷水份是否改變如 圖4。

圖4、水份分析方式(資料來源 : Ball Wave Inc.)

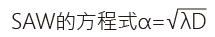

使用的延遲時間進行水份分析時,易受到溫度變化而有影響。因此運用此分析方式時,須針對分析時的溫度進行補償計算,以求降低分析干擾,為此分別使用240MHz及80MHz兩種頻率對於溫度的變異進行補償計算如 圖5。

圖5、溫度補償計算後所得頻率(資料來源 : Ball Wave Inc.)

參考 圖6所示,其中α是IDT的寬度,λ是SAW的波長 ,D是球體的直徑。儘管濃度非常低且極小的變化量,再無數次的旋轉往返後(超過50次旋轉後),訊號將會放大且容易被檢視,因此可輕易檢測出它們與周長的差異。表2為SAW表面聲波分析儀及其它分析儀比較。

圖6、SAW氣體快篩分析技術(資料來源 : Ball Wave Inc.)

| 分析儀器 | SAW Sensor | SERVOMEX | Tiger Optics |

|---|---|---|---|

| 型號 | Falcon Trace Mini | DF-750 | MTO-1OOO-H2O |

| 可量測範圍 | 0~5000ppm | 0~10ppm | 0~5ppm |

| 最低偵測極限 | 40ppb | 0.2ppb | 0.2ppb |

| 精準度 | ±7.6%讀值 或±1000ppb | ±3%讀值 或±0.2ppb | ±4%讀值 或±0.1ppb |

| 反應時間 | <3sec | 10min | <3min |

| 取樣流量 | 0~1 lpm | <4 lpm | 2 lpm |

| 入口壓力 | 0~43psig | 30~125psig | 10~125psig |

| 量測方法 | 超音波(Ultrasonic) | 紅外線(IR) | 光腔衰盪光譜 (CRDS) |

| 可量測氣體 | N2, O2, Ar, He, H2, CH4, C2H6, C3H8, B2H6, GeH4, SiH4, Si2H6, Toxic gases | Inert gases | Inert and passive gases |

反應時間及再現性係利用帶有水氣的N2混合進行測試 ,藉由調整水份濃度來觀察在濃度從0.5ppm~1ppm來測試在濃度變化的狀態下,其分析儀的反應時間和數據再現性;測試條件與步驟如 圖7。

圖7、分析儀測試流程(資料來源 : 本文整理)

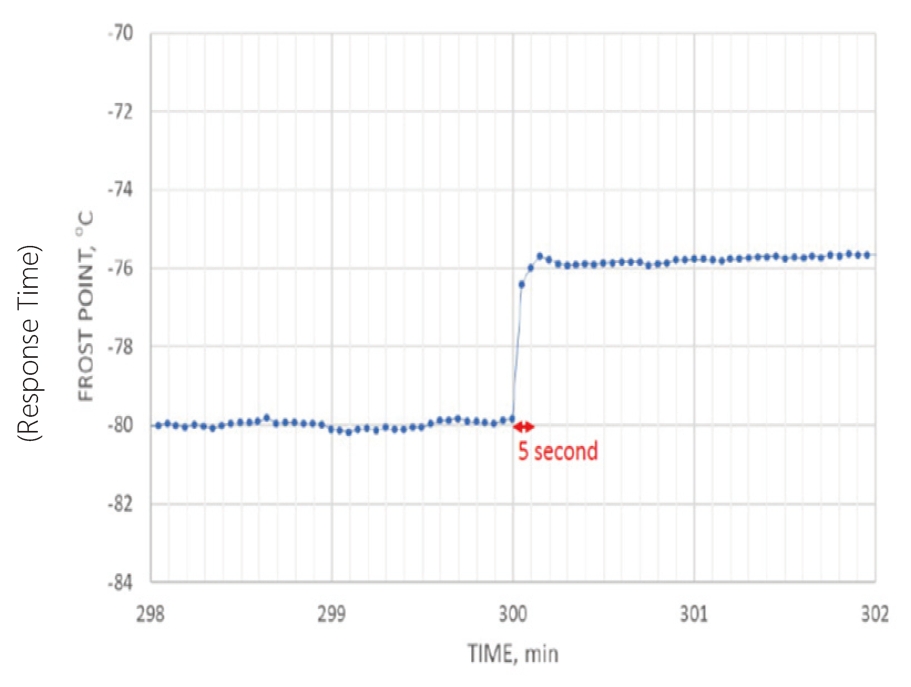

圖8實驗數據可知反應時間<3秒,超音波水份檢測速度遠快於傳統分析速度(Frost Point,霜點也稱露點,在0°C以上空氣因冷卻而達到水汽飽和時的溫度叫做露點溫度,指空氣等壓冷卻到0℃以下,使空氣中的水汽達到飽和時的溫度,也指水蒸氣凝結成霜的溫度),對操作人員更換鋼瓶和鋼瓶供應效率上有非常顯著的提升。

圖8、反應時間測試數據(資料來源 : Ball Wave Inc.)

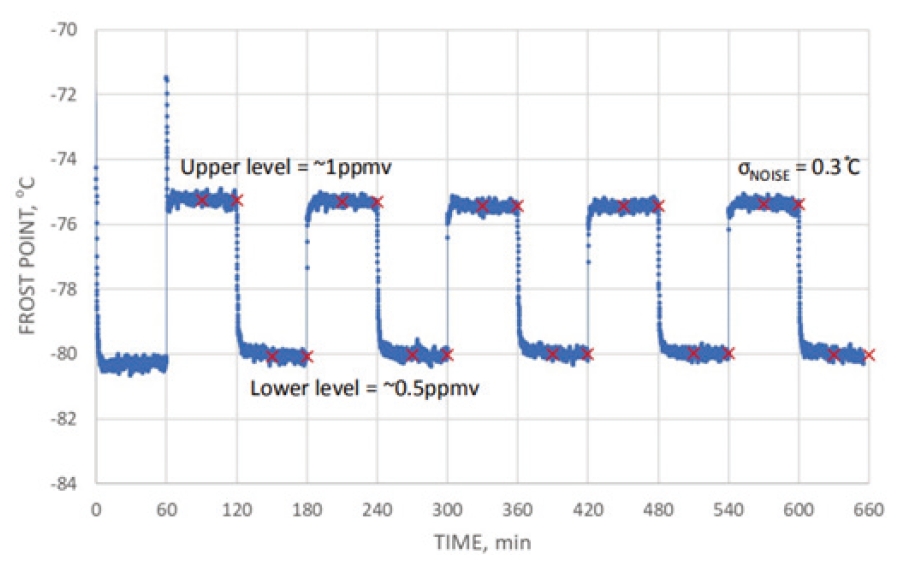

圖9明顯看出在多次的水份濃度的變化測試下,再現性平均數值均在±1°C(霜點)的範圍內,證明表面聲波分析穩定度遠高於紅外線感測和光腔衰盪感測。

圖9、再現性測試曲線圖(資料來源 : Ball Wave Inc.)

此外也同步與CRDS(Cavity Ring-Down Spectroscopy ,光腔衰盪光譜)進行比較。測試條件如下:

- Background gas : Nitrogen

- Flow rate : 500sccm

- CRDS : Tiger Optics HALO3

- FTm(SAW Sensor) : FT-300WT with a sensor-head cooling-unit

- Set values : 0, 130, 260, 650, 1300 ppbv

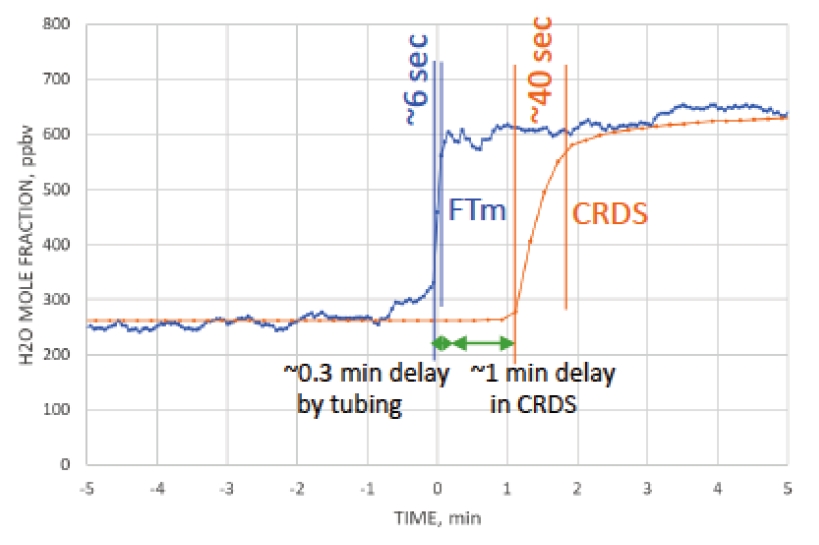

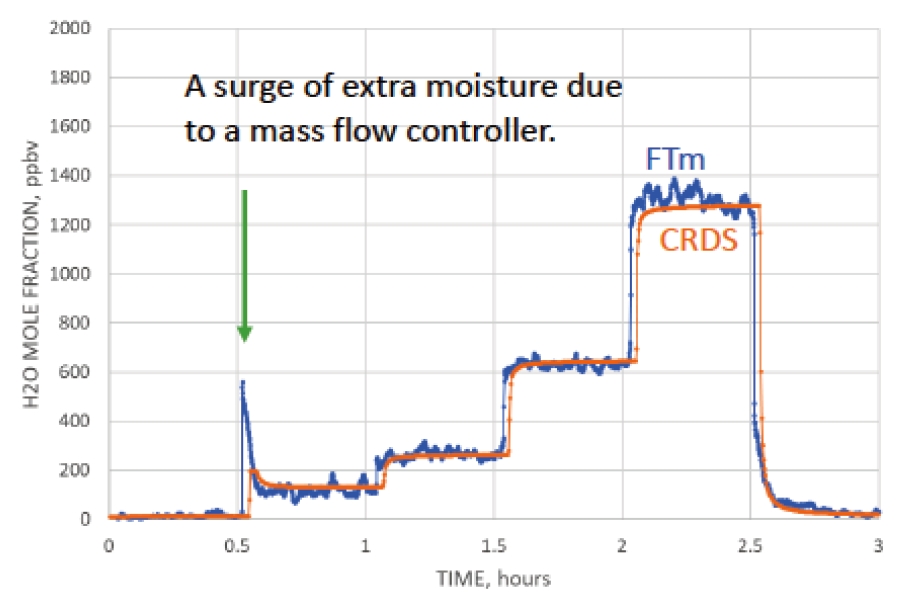

由 圖10可看出同時注入具有260ppbv水份的N2, CRDS的反應時間需要40秒,然而SAW Senor僅需6秒。 CRDS偵測到N2的時間與SAW Sensor相比,會多出1.3分鐘 ,主因為CRDS需經較長的程式計算後產出數值。

圖10、SAW與CRDS反應時間比較圖(資料來源 : Ball Wave Inc.)

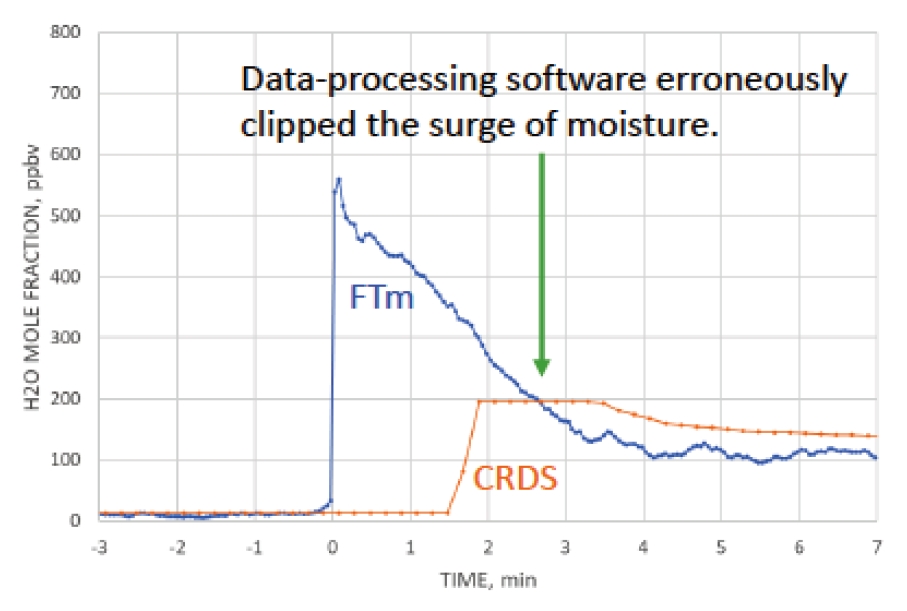

藉由SAW與CRDS的反應時間測試中觀察到,圖11顯示出初始反應時間比較數據,當氣體流量控制器注入帶有水氣的N2時,SAW能迅速監測到突發的濃度讀值,反觀CRDS在偵測初始水份濃度讀值時,無法反應其真實數據。

圖11、SAW與CRDS水份反應時間比較(資料來源 : Ball Wave Inc.)

同時在 圖12中可看出,SAW與CRDS所偵測到的水份讀值接近,精準度與CRDS可相匹配。

圖12、SAW與CRDS水份反應時間比較(資料來源 : Ball Wave Inc.)

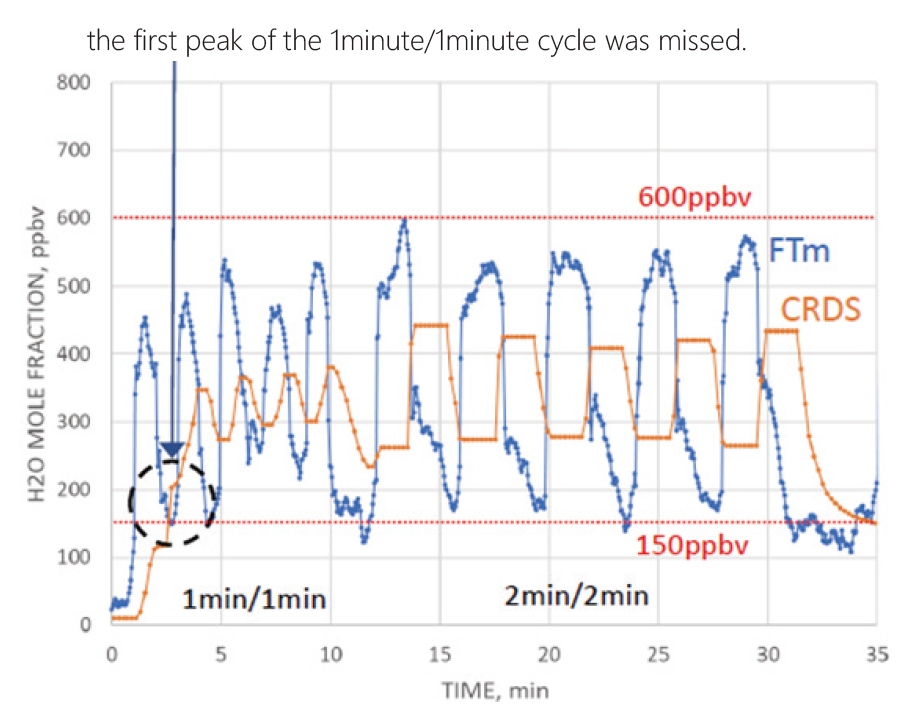

當設定水份濃度目標值為600ppbv和150ppbv的狀態下(如 圖13),進行1min/1min和2min/2min的循環測試,當循環測試時間為2min/2min時,CRDS的讀值會與設定的目標值(600ppbv/150ppbv)誤差範圍在-30%/+80%,其誤差值確切地顯示出CRDS在反應水份濃度的速率上明顯低於SAW的表現。

圖13、SAW與CRDS的反應時間比較(資料來源 : Ball Wave Inc.)

綜合測試數據得知快篩系統中的表面音波水份分析的檢測速度遠優於傳統氣體品質分析儀所分析氣體的速度,對於實際現場人員更換鋼瓶效率和鋼瓶供應效率上有非常顯著的提升。

另外有別於傳統分析儀因腔體本身材質的限制下,只能檢測大宗氣體的限制,SAW表面聲波分析技術除了能運用在一般的惰性氣體檢測上,更能針對如B2H6、GeH4、 SiH4等製程中重要的特殊氣體進行在線快篩分析,不但解決了傳統水份分析儀在製程上的使用限制,其快速的反應時間及再現性的高穩定度,使得SAW Sensor更迫切需要導入在廠務供應系統中。

系統設計

4.1系統設計概念

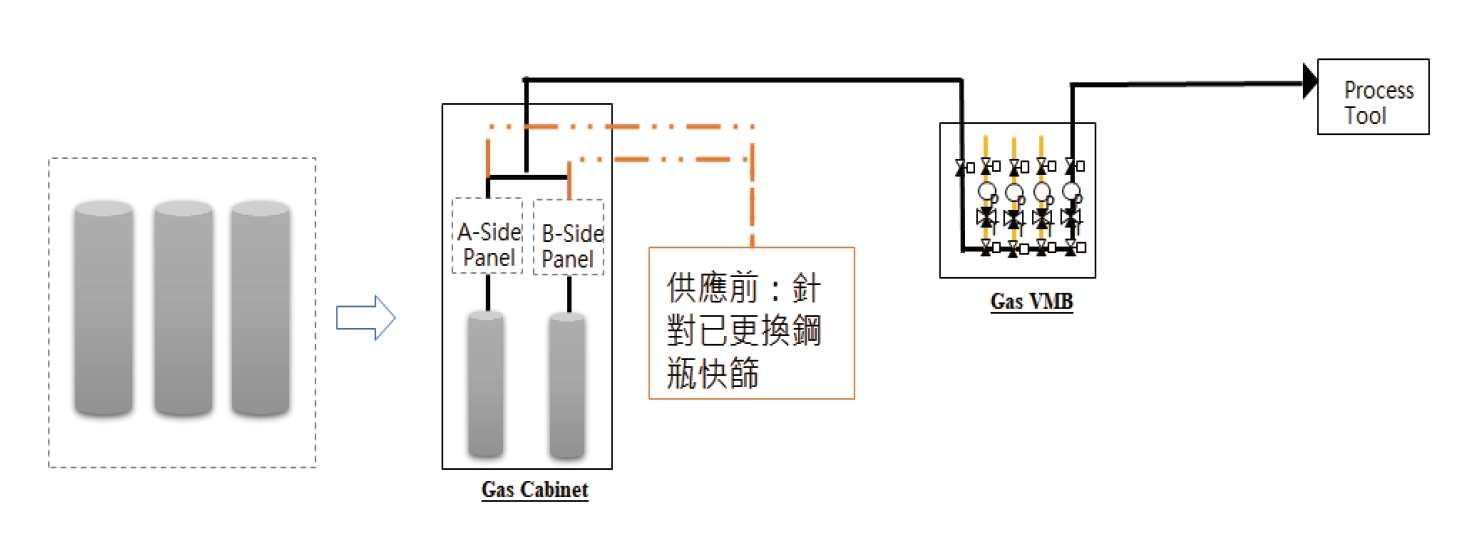

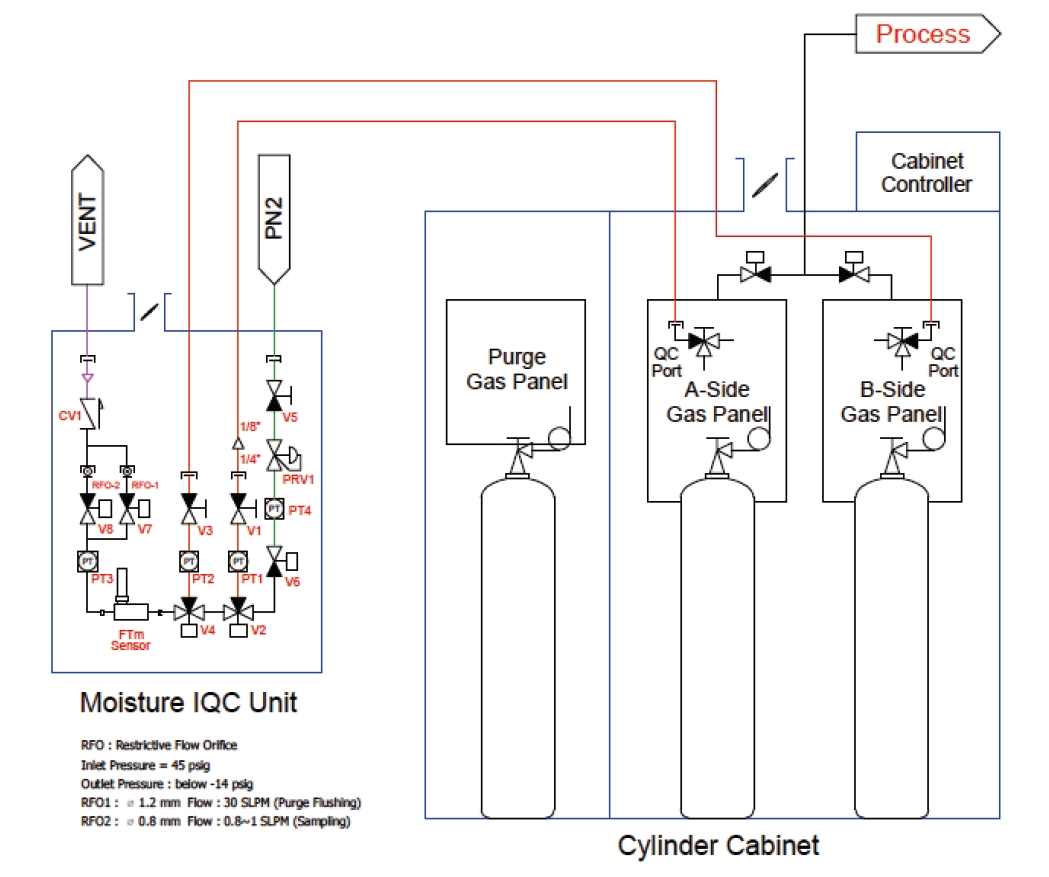

當收到氣體廠商送來的氣體鋼瓶後,執行確認成份分析檢驗報告(Certificate of Analysis, CoA)的步驟才提供至供應系統準備上線,然而氣體鋼瓶正式上線供應給製程端時,卻經常發生氣體品質有異,進一步影響後端產品的良率;有鑑於此此計畫開發一鋼瓶氣體品質快篩系統(如 圖14),藉由在氣瓶櫃供應端配置一組快篩分析儀盤面(含超音波分析儀),當新鋼瓶裝上氣瓶櫃後,準備上線前進行水份檢測,若發現鋼瓶氣體品質異常或濃度未達製程標準,便能及早將其作更換,以防止氣體內的不純物嚴重影響到製程設備及產品。

圖14、鋼瓶氣體品質快篩系統(資料來源 : 本文整理)

系統設計需著重在安全、體積、成本作為基礎的考量 ,可設計為連續式分析及批次式分析二種模式:

① 連續式分析 : 在氣瓶櫃供應至閥箱之間的製程氣體管路上安裝連續式氣體品質快篩系統,此機制為鋼瓶上線供應後執行分析,持續監控氣體供應品質,可再細分為兩種設計。

- Case1 : 以同一Loop內(多對一)的供應氣櫃為單位,於氣瓶櫃出口經匯流後採樣分析。

- Case2 : 以供應氣櫃為單位(一對一),於各別氣瓶櫃出口採樣分析。

連續式分析屬於被動式分析,在氣體供應後才執行分析,無法有效避免品質異常的氣體影響產品。

② 批次式分析 : 在氣瓶櫃左/右側盤Vent line安裝批次式氣體品質快篩系統,於鋼瓶上線供應前篩選出不合格鋼瓶。

- Case1 : 以單一氣櫃為單位,氣瓶櫃內左/右側鋼瓶共用一組分析儀。

- Case2 : 以單一氣櫃為單位,氣瓶櫃內左/右側鋼瓶分別設置分析儀。

- Case3 : 另設分析儀Rack,分別分析需要採樣的鋼瓶

批次式分析屬主動式分析,在鋼瓶上線供應前即先採樣分析,可有效預防品質異常鋼瓶影響產品。

針對連續式分析與批次式分析兩方案優缺點比較分析如 表3。

| 分析架構 | Case | 設計方式 | 優點 | 缺點 |

|---|---|---|---|---|

| 連續式 | 1 | 以同一Loop內的供應氣櫃為單位 ,匯流後採樣分析 |

a.全時監測供應鋼瓶品質 b.分析後的氣體回到process line, 不會浪費原料 |

a.鋼瓶供應才進行分析,無法事先預知異常 b. 品質異常無Interlock機制 |

| 2 | 以供應氣櫃為單位,個別採樣分析 |

a.全時監測供應鋼瓶品質 b.鋼瓶個別採樣可分辨異常 |

a.分析的氣體排放,造成原料浪費及增加scrubber耗材成本 b.鋼瓶供應才進行分析,無法事先預防異常 c.品質異常無Interlock機制 |

|

| 批次式 | 1 | 以單一氣櫃為單位,左右側共用一組分析儀 |

a.模組空間小置於氣櫃內可行 b.左右鋼瓶共用分析儀器,空間與建置成本低 c.上線前可掌握品質,有效杜絕鋼 瓶異常 |

a.需人員操作採樣 b.無法全時監測品質 |

| 2 | 以單一氣櫃為單位,左右側分別設置分析儀 |

a.模組空間小置於氣櫃內可行 b.上線前可掌握品質,有效杜絕鋼瓶異常 c.可設左右分析儀交叉比對 |

a.需人員操作採樣 b.無法全時監測品質 c.需設2組分析儀,建置成本高 |

|

| 3 | 另設分析rack,分別分析需要採樣的鋼瓶 |

a.依分析盤面可分析多組氣瓶櫃 b.上線前可掌握品質,有效杜絕鋼瓶異常 c.分析盤面閥件狀態、分析結果可訊號回傳 |

a.需人員操作採樣 b.建置成本高且需額外空間置 c.分析儀櫃需設洩漏偵測與相關安全措施 d.無法全時監測品質 e.取樣管長需較長時間Purge |

由 表3得知連續式其優點可全程監控鋼瓶品質,避免氣體進行分析的浪費,但當偵測到品質異常時無法辨別那一支鋼瓶所造成。針對品質快篩設計概念,必須事前預防品質異常以避免製程損失,故選擇以批次式分析採樣。

4.2系統配置分析

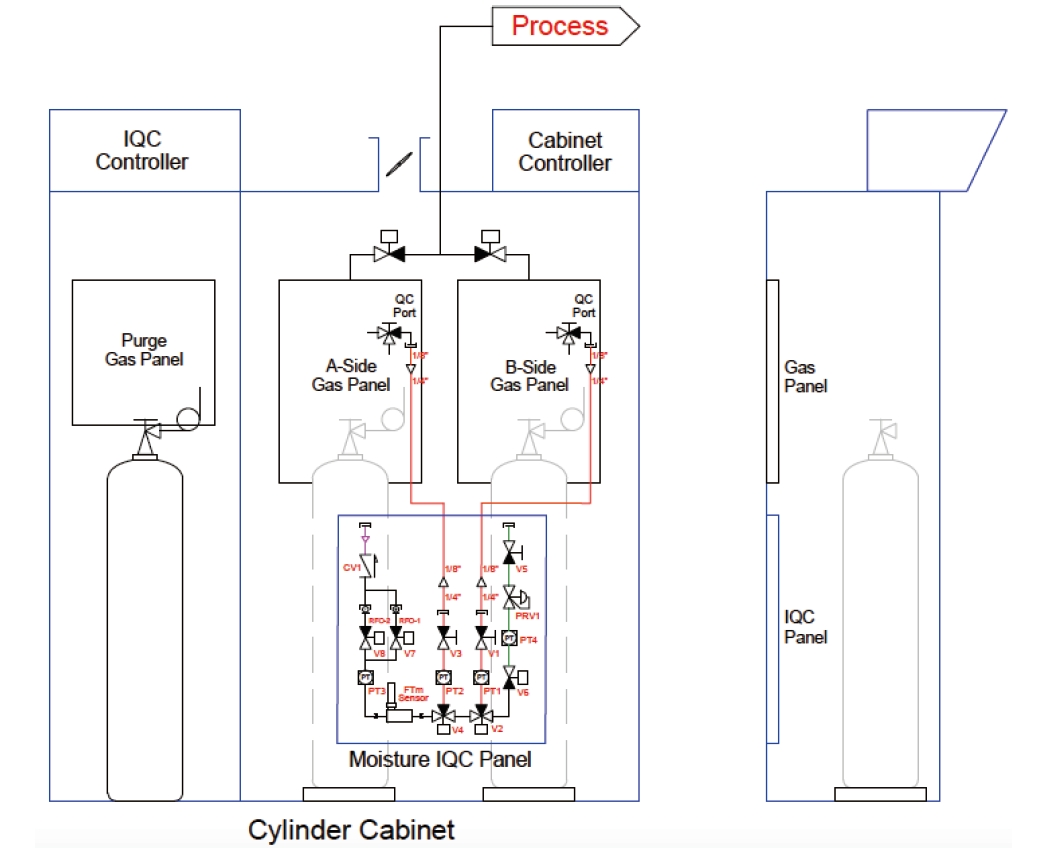

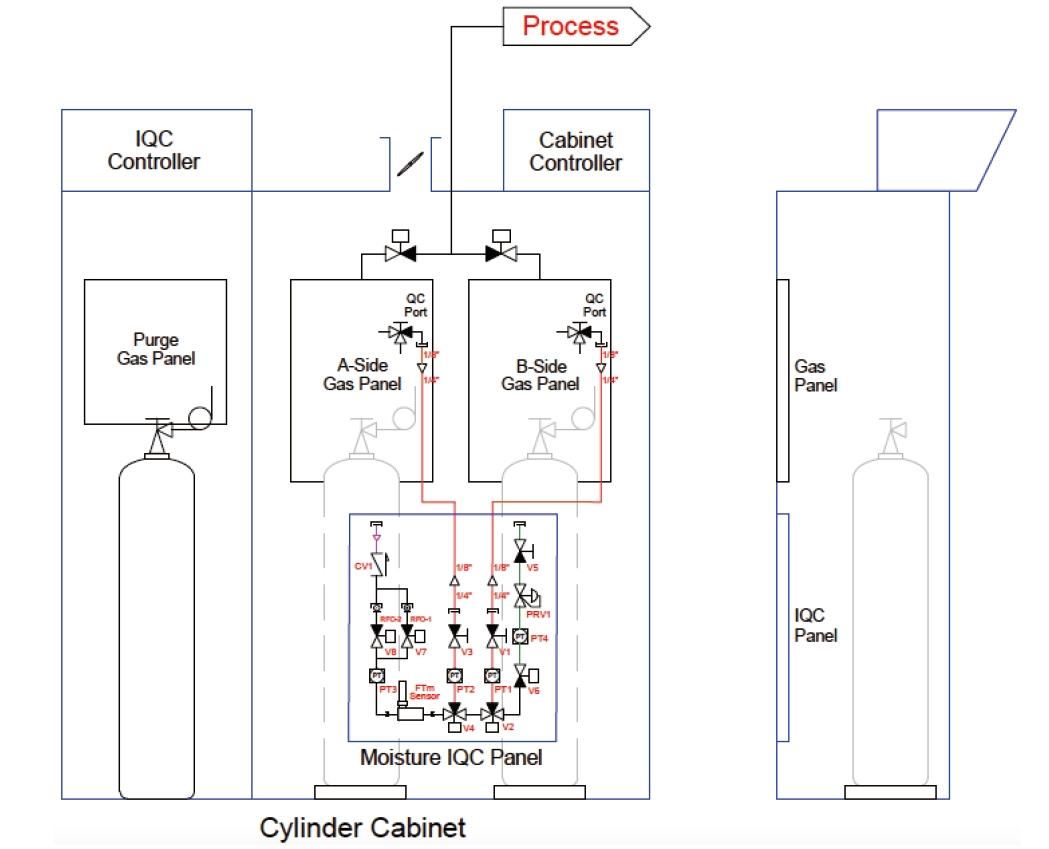

批次式分析較適用於快篩系統,針對批次式分析建立氣體品質快篩系統,在鋼瓶上線供應前即先採樣分析,預防品質異常鋼瓶。對此概念深入提出兩種設計,圖15為內建式系統於氣瓶櫃內,圖16為外掛式系統於氣瓶櫃外。

圖15、內建式快篩系統(資料來源 : 本文整理)

圖16、外掛式快篩系統(資料來源 : 本文整理)

由兩種配置可比較出外掛式快篩系統需要額外建置空間,維護成本也較高,採樣管路將拉長每次分析後進行沖吹管路需使用較多N2且較為耗時,且因獨立配置一套系統需搭配的額外Utility成本,相較內建式快篩系統較高。

結論與建議

5.1系統設計與配置

在本質安全、操作安全、成本效益等多方面的考量下 ,採用批次內建式分析應為最佳模式,不僅不增加額外空間,更可藉由氣櫃本體的安全元件(排氣、氣體偵測器、溫度偵測器、滅火設備、緊急遮斷裝置等)來確保系統安全。

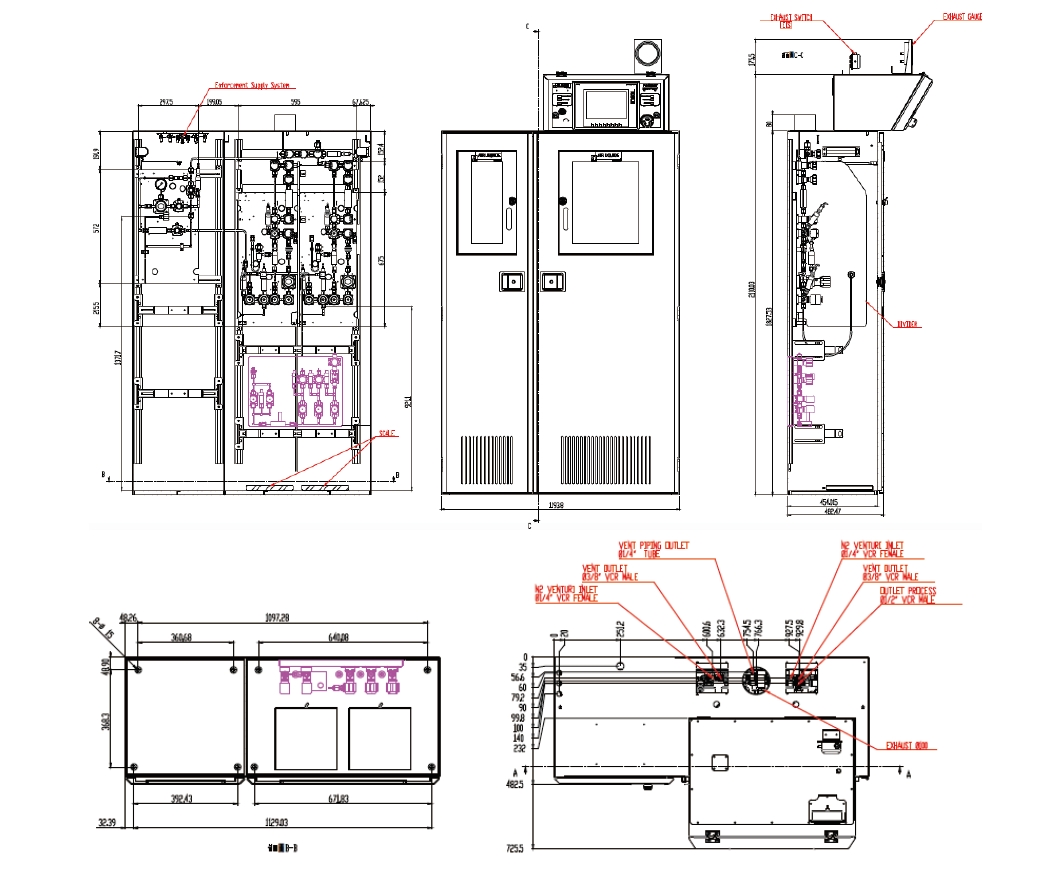

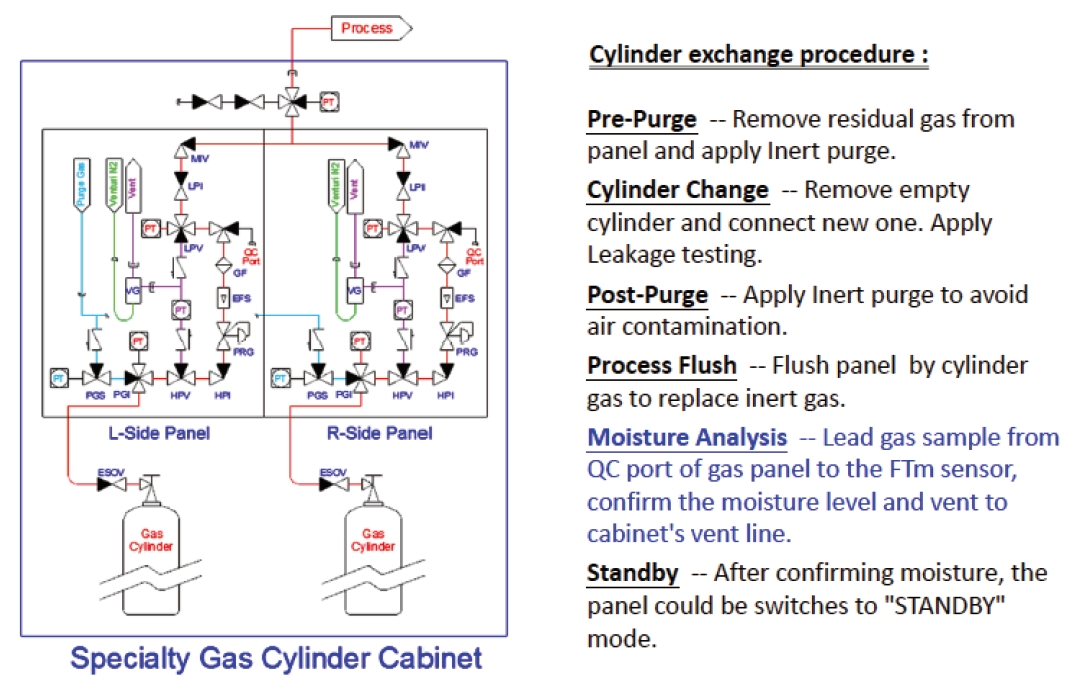

分析時機點在鋼瓶更換進行鋼瓶真實氣體充吹階段,利用實氣充吹過程的排放氣體進行檢測,不僅可節約且不會增加人員太多的操作步驟。系統配置與硬體規劃如 圖17與圖18,分析流程規劃如 圖19。

圖17、系統配置(資料來源 : 本文整理)

圖18、系統硬體規劃(資料來源 : 本文整理)

圖19、分析流程規劃(資料來源 : 本文整理)

5.2未來展望

特殊氣體供應系統品質要求越趨嚴格,增加品質的眼睛儼然成為技術突破的關鍵。藉由特殊氣體品質快篩系統讓鋼瓶上線前能再次確認供應的氣體是否有異常,為品質做最嚴格的把關,避免品質異常造成的巨大損失,也提升現場人員更換鋼瓶效率和鋼瓶供應效率,為廠務與製程帶來革命性的進步。

參考文獻

- K. Yamanaka, H. Cho and Y. Tsukahara, Appl. Physics Lett.76 2797-2799(2000)。

- Yamanaka, Cho, Tsukahara,US2000-14, pp. 49-56 (2000).

- 劉俊男、巫幸峰、黃介然,特殊製程氣體之品質監測系統開發,廠務季刊,Vol 31,2018。

- Nobuo Takeda、Paul Carroll、Yusuke Tsukahara,Trace moisture measurement in natural gas mixtures with a single calibration for nitrogen background gas,Measurement Science and Technology,2020.

- Takamitsu Iwaya、Shingo Akao、Tatsuhiro Okano,Dynamic calibration method for trace moisture analyzer based on quick response of ball surface acoustic wave sensor, Measurement Science and Technology,2020.

- Kazushi Yamanaka、Shingo Akao、Nobuo Takeda, Background gas analysis with leaky attenuation in a trace moisture analyzer using a ball surface acoustic wave sensor, Japanese Journal of Applied Physics,2019.

- Yusuke Tsukahara、Osamu Hirayama、Nobuo Takeda,A Novel Method and an Equipment for Generating the Standard Moisture in Gas Flowing through a Pip,Vol 31,N.10,Sensors,2018.

- Toshihiro Tsuji、Toru Oizumi、Hideyuki Fukushi,Develop ment of ball surface acoustic wave trace moisture analyzer using burst waveform undersampling circuit,Review of Scientific Instruments,Vol 89,N.5,2018.

- Toshishiro Tsuji、Shingo Akao、Toru Oizumi,Moisture adsorption desorption characteristics of stainless steel tubing measured by ball surface acoustic wave trace moisture analyzer,Japanese Journal of Applied Physics,Vol 56,2017.

- Kazushi Yamanaka、Shingo Akao、Nobuo Takeda, Simultaneous measurement of gas concentration and temperature by the ball surface acoustic wave sensor, Japanese Journal of Applied Physics,Vol 56,2017.

- Yusuke Tsukahara、Toshiro Tsuji、Toru Oizumi,A Thermo dynamic Consideration on the Mechanism of Ultrasensitive Moisture Sensing by Amorphous Silica,International Journal of Thermophysics,Vol 38,N.108,2017.

- Toshihiro Tsuji、Toru Oizumi、Nobuo Takeda,Temperature compensation of ball surface acoustic wave sensor by two-frequency measurement using undersampling, Japanese Journal of Applied Physics,Vol 54,N.7S1,2015.

- Funke, H. H., Grussom, B. L., McGrew, C. E., Raynor, M. W.,〝Techniques for the measurement of trace moisture in high-purity electronic specialty gases,〞 Review of Scientific Instruments 74, 3909, 2003.

- Cadet, G., Valdes, J. L., Mitchell, J. W., 〝Ultrasonic time-of-flight method for on-line quantitation of semicon ductor gases〞, IEEE International Ultrasonics Symposium, 295-300, 1991.

留言(0)